Изобретение относится к устройству и способу для смачивания древесных волокон жидким связующим, в частности для сухого склеивания древесных волокон, к способу изготовления волокнистой плиты и к волокнистой плите.

Выражаясь общими словами, изобретение относится к нанесению жидкости на частицы твердого вещества в потоке транспортирующего воздуха.

Изготовление волокнистых плит, например плит средней плотности (MDF), плит высокой плотности (HDF) и волокнистых плит очень низкой плотности (LDF), сухим способом известно. Куски древесины разваривают в варочном аппарате под действием давления и температуры в насыщенной паровой атмосфере. Размягченные таким образом куски древесины попадают в рафинер, в котором происходит механическое измельчение на мелкие древесные волокна.

Трубопровод, так называемая дутьевая труба или Blowline, направляет смесь пара, воды и волокон из рафинера в сушилку. В дутьевой трубе волокна имеют очень высокую скорость в диапазоне 30-100 м/с. Резкое падение давления при выходе смеси водяного пара, воды и волокон из дутьевой трубы в сушилку способствует разъединению волокон. Волокнистые агломераты могут быть, таким образом, разъединены, так что последующая сушка в пневматической трубчатой сушилке эффективно доводит за несколько секунд волокна до влажности около 10% в расчете на сухую массу.

Циклоны отделяют высушенные волокна от потока воздуха и подают их по транспортирующим устройствам к сепаратору для отделения глиняных комков, волокнистых агломератов или также подхваченных отложений, которые отделяются от внутренней стенки пневматической трубчатой сушилки и/или от циклонов. Обработанный таким образом высушенный волокнистый материал попадает на формующую линию, где формуют волокнистый кулич низкой плотности (20-30 кг/м ). Под действием давления и температуры в прессе формуют плиту, которая может иметь толщину 2-50 мм и плотность 60-1000 кг/м3.

Описанная выше известная из уровня техники технология изготовления предусматривает подачу связующего к смеси из воды и древесных волокон в дутьевой трубе, т.е. на пути волокон между выходом рафинера и входом сушилки. Связующее поэтому с момента подачи к волокнам подвержено на определенное время воздействию высокой температуры гораздо выше 100°С. Это важно, поскольку связующее в прессе должно быть за счет воздействия температуры доведено до отверждения. Обычными связующими являются поликонденсационные смолы, такие как аминопласты (карбамидо-формальдегидная смола (UF), меламино-формальдегидная смола (MF) или их смеси) и/или изоцианаты (например, PMDI). Реакционная способность смол должна отвечать повышенным температурным требованиям в ходе склеивания и сушки, поскольку они реагируют очень медленно. Это сказывается на скорости отверждения.

Если сравнить коэффициент прессования (время пребывания плиты в прессе в секундах на миллиметр толщины плиты), то у MDF-плиты он составляет 8-12 с/мм, а у стружечной плиты сравнимой плотности и той же толщины - 4 с/мм. Поэтому плитный пресс той же величины для прессования стружечной плиты имеет примерно на 50% более высокую производительность, чем плитный пресс для прессования MDF-плиты. Кроме того, на высокий коэффициент прессования MDF-плиты влияют также другие параметры, такие, например, как прогрев, перенос пара снаружи к середине плиты, характер испарения в конце прессования. Существенное влияние оказывает, однако, медленная реакция связующего.

Опыты по ускорению, например, с отвердителями или другим способом получения смол пока не имели успеха, поскольку за счет связанного с этим предварительного отверждения в сушилке не удавалось достичь улучшения механических свойств плит или уменьшения коэффициента прессования и/или уменьшения необходимого количества клея.

К тому же связующее подвержено в дутьевой трубе воздействию воды, так что применяемые связующие ограничены также в этом отношении. Различные связующие, пригодные сами по себе для изготовления волокнистых плит, не применимы для контакта с водой или применимы лишь ограниченно. Это относится, в частности, к изоцианатам. Правда, применяются так называемые капсюлированные изоцианаты, которые принципиально пригодны для склеивания в дутьевой трубе, однако бесперебойная работа в течение нескольких дней невозможна. Как правило, дутьевая труба засоряется за счет реагирующего с водой изоцианата, и установку приходится отключать для очистки.

Находящаяся в дутьевой трубе вода имеет низкий рН-показатель, являющийся следствием предварительной варки щепы. Аминопласты, такие как карбамидо-формальдегидные смолы (UF) и меламино-формальдегидные смолы (MF), отверждаются в кислой среде, за счет чего уже в дутьевой трубе происходит предварительное отверждение.

В основе настоящего изобретения поставлена техническая задача улучшения смачивания древесных волокон связующим.

Поставленная техническая задача решается посредством устройства по п.1 и способа по п.18 формулы. Ниже изобретение более подробно поясняется сначала с помощью отдельных этапов способа, прежде чем устройство согласно изобретению будет описано на примерах выполнения.

Через описанные ниже способ и устройство, направленные конкретно на смачивание древесных волокон, изобретение состоит, в целом, в нанесении или смачивании частиц твердого вещества жидкостью независимо от того, являются ли частицы древесными волокнами, а жидкость - жидким связующим. Описание смачивания древесных волокон жидким связующим является, следовательно, предпочтительным примером применения.

Способ смачивания древесных волокон жидким связующим по п.1 включает в себя следующие этапы.

Древесные волокна направляют вдоль переносящей трубы с потоком переносящего воздуха к направляющей трубе, в которой создают поток транспортирующего воздуха. Жидкое связующее подают снаружи и распределяют в направляющей трубе внутри потока транспортирующего воздуха, в результате чего возникает преимущественно туман из связующего. Древесные волокна транспортируют затем в потоке транспортирующего воздуха вместе с распределенным жидким связующим и приводят в контакт с ним, так что древесные волокна, по меньшей мере, частично смачиваются жидким связующим.

Поскольку поток транспортирующего воздуха служит исключительно для транспортировки древесных волокон, такие параметры, как температура, давление и влажность потока транспортирующего воздуха, могут быть установлены для оптимального смачивания древесных волокон, в частности в соответствии со свойствами жидкого связующего. Это имеет то преимущество, что более эффективно количество добавленного к древесным волокнам жидкого связующего можно установить очень точно. Это может происходить также в отношении свойств жидкого связующего, так что долю связующего в массовой доле древесных волокон можно уменьшить по сравнению с прежними способами.

Предпочтительным образом древесные волокна транспортируют в направляющей трубе, в основном, вертикально вверх, чем уменьшаются или вообще предотвращаются отложения на боковых стенках направляющей трубы.

Например, в поток транспортирующего воздуха может быть введена добавка в виде жидкости или диспергированного в жидкости твердого вещества. Дополнительно к жидкому связующему древесные волокна могут быть, тем самым, по меньшей мере, частично смочены также добавкой. За счет этого простым образом возможен ввод добавок, таких как красители, отвердители или средства повышения огнестойкости.

Описанный выше способ может быть применен для изготовления волокнистой плиты следующим образом. Волокнистая плита представляет собой, в частности, волокнистую плиту средней плотности (MDF), волокнистую плиту высокой плотности (HDF) или волокнистую плиту низкой плотности (LDF), состоящих, по меньшей мере, из одной доли древесных волокон и одной доли связующего.

Прежде всего древесину обычным образом разваривают в варочном аппарате под действием температуры и давления. Разваренную древесину механически разделяют на отдельные волокна и полученную таким образом смесь из воды, водяного пара и древесных волокон подают с помощью дутьевой трубы к сушилке. Древесные волокна в сушилке, по меньшей мере, частично разъединяют и сушат.

Затем полученные таким образом отделенные и высушенные древесные волокна описанным выше способом в сухом состоянии, по меньшей мере, частично смачивают жидким связующим (сухое склеивание).

После этого, по меньшей мере, частично смоченные жидким связующим древесные волокна подают к формующей линии для изготовления формованного кулича и из формованного кулича с помощью пресса изготавливают волокнистую плиту.

Применение способа согласно изобретению для смачивания древесных волокон жидким связующим на отдельном этапе после разъединения и сушки древесных волокон открывает возможность целенаправленного смачивания древесных волокон связующим или также другими добавками. Благодаря этому улучшаются свойства изготавливаемой древесной плиты.

Способ не предъявляет принципиально особых требований к предшествующим или последующим производственным процессам. Так, его можно применять для любого вида нанесения жидкости на волокно или мелкий, способный к транспортировке воздушным потоком материал. Предшествующая сушка материала так же мало обязательна, как и дальнейшая обработка, например формование плиты после нанесения жидкости. В соответствии с этим способ пригоден, например, для нанесения связующих на минеральные волокна (минераловатные изолирующие изделия), на стеклянные волокна (стекловолокнистые изолирующие изделия) или на любой вид натуральных волокон (кокос, джут, пенька, сизаль) для изготовления изоляционных материалов, волокнистых формованных изделий и т.п. или же на любой вид синтетических волокон. Точно так же жидкостью можно смачивать мелкий материал, например древесную пыль, пыль от минералосодержащего материала (пески, кварцевый песок, мраморная пыль, корунд) и т.п.

Связующим может быть при этом преимущественно карбамидо-формальдегидная смола (UF), меламино-карбамидо-формальдегидная смола (MUF) или изоцианат (PMDI). Однако могут применяться также другие связующие, пригодные для изготовления волокнистой плиты.

Ниже устройство согласно изобретению более подробно поясняется на примерах выполнения, для чего следует сослаться на прилагаемый чертеж, на котором изображают:

- фиг.1: схематично ход способа согласно изобретению для изготовления волокнистой плиты;

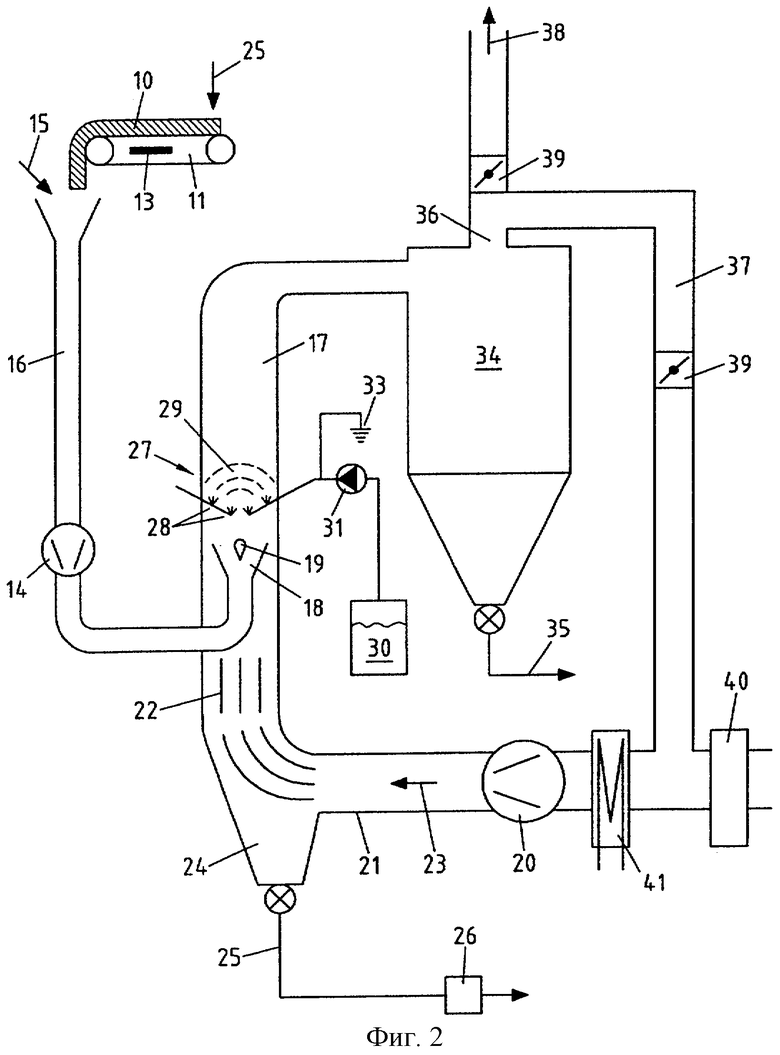

- фиг.2: первый пример выполнения устройства согласно изобретению для смачивания частиц твердого вещества, в частности древесных волокон жидкостью, в частности жидким связующим;

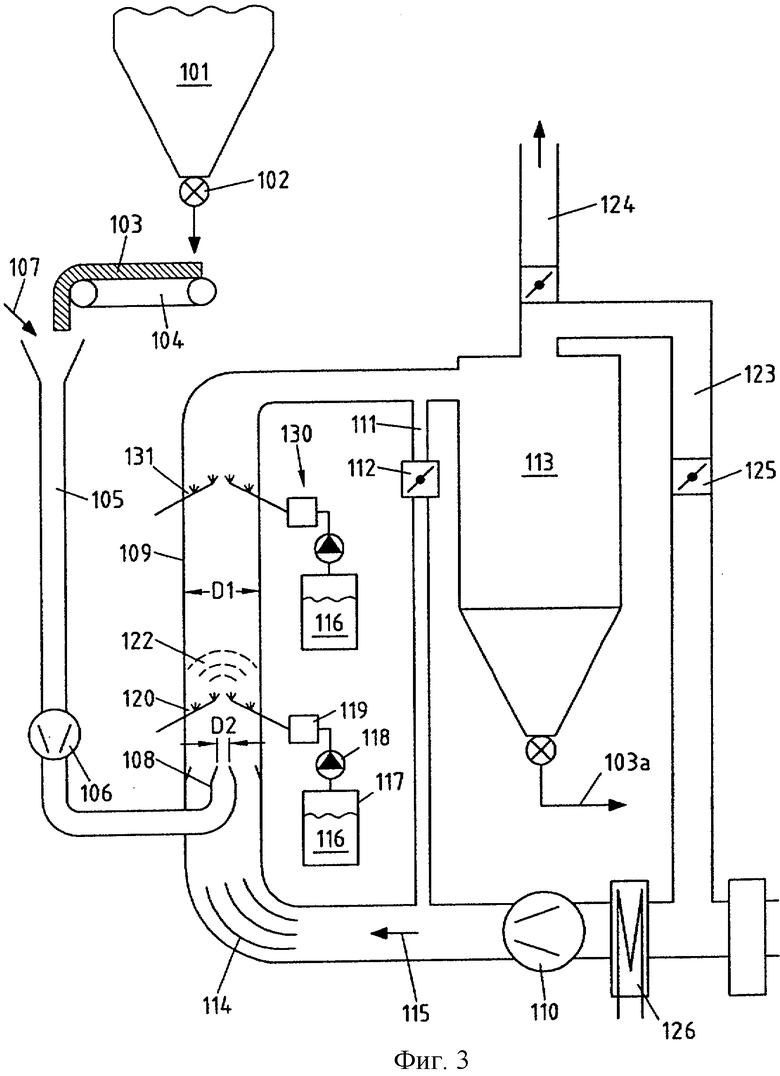

- фиг.3: второй пример выполнения устройства согласно изобретению для смачивания частиц твердого вещества, в частности древесных волокон жидкостью, в частности жидким связующим;

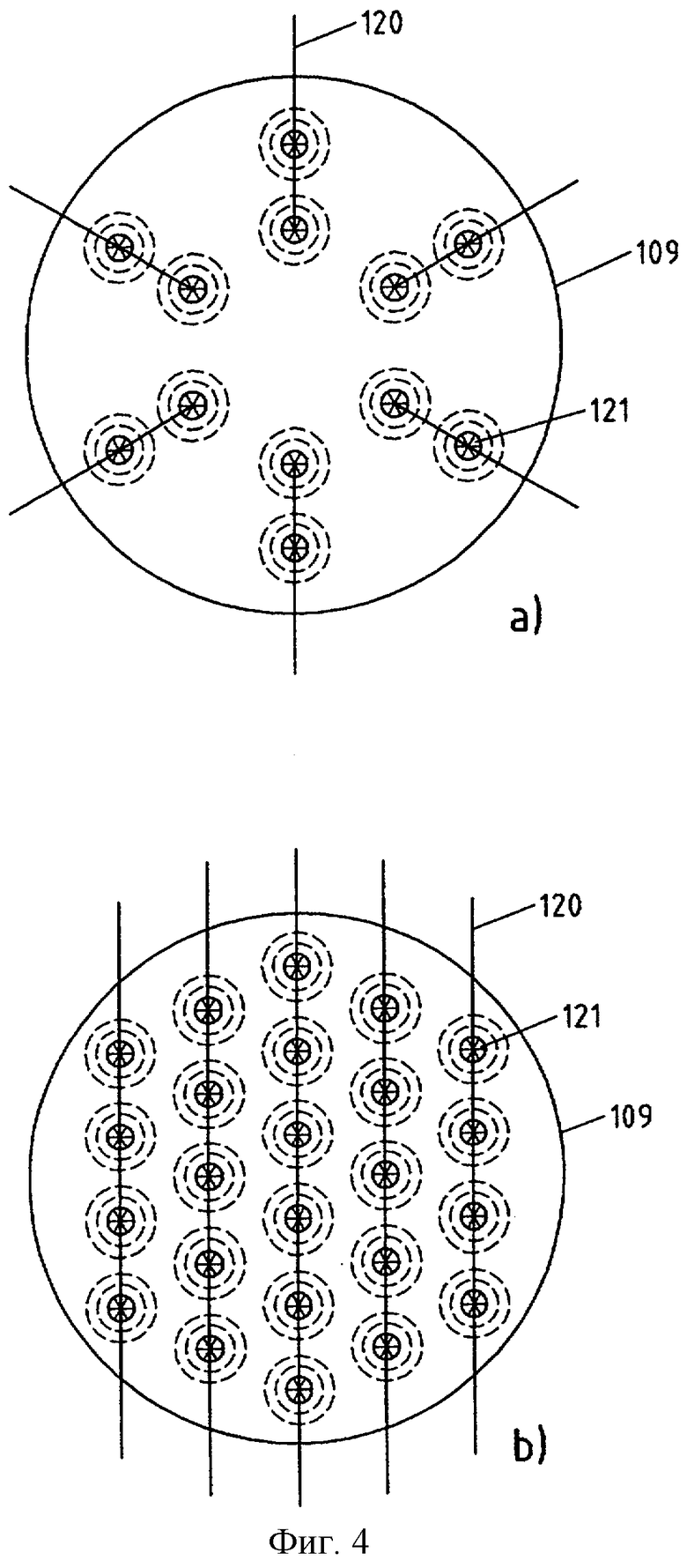

- фиг.4: два расположения средств подачи жидкости, в частности жидкого связующего.

На фиг.1 изображена принципиальная схема того, как, например, устройство для смачивания древесных волокон может быть встроено в существующий производственный процесс изготовления волокнистых плит сухим способом. Сушка волокон в пневматической трубчатой сушилке 1 происходит известным образом до требуемой для производственного процесса влажности, например, 10% в расчете на сухую массу. Перед сушкой на волокна обычным образом в дутьевой трубе уже может быть нанесена часть связующего и добавок. Под добавками следует понимать воски и парафины для улучшения набухания, средства для повышения сопротивления к биологическим вредителям, красители для индивидуального окрашивания готовой плиты или прочие жидкие, твердые и пастообразные компоненты.

От нанесения связующих и добавок известным образом можно, однако, и полностью отказаться, и все количество связующего и добавок наносят на волокна способом согласно изобретению. Требуемая влажность, которую должны иметь волокна после сушилки 1, может вполне отличаться от обычной влажности (5-15%). В ходе обработки древесных волокон способом согласно изобретению можно влажность волокон идеально согласовать с последующим процессом изготовления плит.

После сушилки 1 волокна попадают для отделения от сушильного воздуха в циклон 2. Вентилятор 3 подхватывает здесь волокна и транспортирует их в расположенную, как правило, вертикально подъемную трубу 5, в которую дополнительно воздуходувкой 4 подают переносящий воздух. В подъемной трубе 5 посредством множества форсунок в туманной зоне 6 происходит смачивание волокон связующим и другими компонентами, например добавками. Смоченные волокна попадают затем в циклон 7 и осадитель 8 для грубых частиц (сепаратор), после чего их направляют на обычную дальнейшую обработку 9, такую как формование волокнистого кулича и прессование для формования плиты.

На фиг.2 изображен пример выполнения установки для осуществления способа согласно изобретению. Смачиваемый материал 10 направляют с помощью транспортера 11 в трубопровод 16. Массовый поток материала 10 можно определить с помощью взвешивающего устройства 13. Вентилятор 14 транспортирует материал 10, смешанный с дополнительным переносящим воздухом 15, по переносящей линии 16 в расположенную, как правило, вертикально подъемную трубу 17. Количество переносящего воздуха 15 должно обеспечивать бесперебойный перенос материала 10 к подъемной трубе 17. Задачей вентилятора 14 является к тому же дробление, возможно, имеющихся агломератов материала. Для однородного распределения материала 10 по площади сечения подъемной трубы 17 на конце переносящей линии 16 может находиться сопло 18, которое может располагать дефлекторами 19 для ведения потока с целью лучшего выполнения этой задачи.

Скорость переноса материала 10 в переносящей линии 16 составляет во избежание отложений 20 м/с и выше. Воздуходувка 20 подает к подъемной трубе 17 воздух 23 в достаточном для переноса материала 10 количестве. Под воздухом не следует понимать исключительно воздух в смысле окружающего воздуха, а любой вид газов и их смесей. При желании воздух 23 может быть нагрет с помощью нагревательного регистра 41. Точно так же влажность воздуха 23 можно довести до нужного значения с помощью устройств 40 для ее регулирования. Эти устройства 40 могут состоять, например, из распыления воды или впрыскивания пара, если должна быть повышена абсолютная влажность воздуха. Для снижения абсолютной влажности воздуха также возможны охлаждающие устройства для конденсации водяного пара. Устройство 40 может быть расположено понятным образом и после нагревательного регистра 41.

Воздух 23, подаваемый воздуходувкой 20, может быть окружающим воздухом или происходить из другого процесса, например из процесса сгорания, отходящего воздуха из газовой турбины или воздуха из какого-либо другого производственного процесса. Возможна также смесь различных потоков отходящего воздуха. Условием является в любом случае, чтобы, возможно, имеющиеся газообразные, парообразные или твердые загрязнения не нарушали функцию и работу устройства согласно изобретению. В частности, сбои могут быть вызваны твердыми или парообразными загрязнениями, которые приводят к спеканиям на внутренних стенках всего устройства и, в частности, в воздуходувке 20.

Идущий от воздуходувки 20 воздух 23 подают по воздуховоду 21 к подъемной трубе 17. Дефлекторы 22 должны осуществлять или гарантировать распределение воздуха 23 по площади сечения подъемной трубы 17 с тем, чтобы установить благоприятный для осуществления способа профиль течения. Он может быть однородным или иметь резкие различия между краевой и центральной зонами. Распределение течения не обязательно должно быть однородным. Может потребоваться согласовать распределение также с направлением течения за дефлекторами 22 находящиеся устройства, например сопло 18 и дефлекторы 19.

Дефлекторы 19 для отклонения воздушного потока возможны также в других местах, например в подъемной трубе 17. Однако в случае расположения в зонах, где уже имеется жидкость и/или материал, следует учесть, что возможны загрязнения и/или износ дефлекторов 22, которые ухудшают работу устройства, согласно изобретению.

В подъемной трубе 17 воздух 23 смешивается с материалом 10 и переносящим воздухом 15. Скорость в подъемной трубе 17 выбирают в зависимости от аэродинамических свойств материала с возможностью обеспечения, с одной стороны, переноса материала 10, а с другой стороны, осаждения агломератов материала. Для выгрузки этих агломератов предусмотрены устройства 24. Выгруженные агломераты 25 могут в зависимости от характера потока материала 10 подаваться к транспортеру 11, при необходимости происходит разрушение агломератов 25 в подготовительной установке 26.

Устройство 24 изображено здесь в виде сужающегося вниз собирающего конуса, однако возможна любая другая форма выполнения, например ленточный транспортер в зоне дна подъемной трубы 17 или шнековое выгружное устройство.

Освобожденная от агломератов смесь из материала 10, переносящего воздуха 15 и транспортирующего воздуха 23 течет в подъемной трубе 17 дальше к блоку 27 смачивания жидкостью. Он состоит из множества форсунок 28, которые распределяют жидкость 30 в виде мелкого тумана 29 по площади сечения подъемной трубы 17. Для этого насос 31 подает жидкость 30 из бака 32 к форсункам 28.

В качестве форсунок 28 зарекомендовали себя форсунки высокого давления по безвоздушному принципу, однако возможны также распылительные устройства по всем другим принципам, например воздушные распылительные форсунки или ротационные распылители. Форсунки высокого давления по безвоздушному принципу и ротационные распылители не требуют дополнительной среды, такой, например, как воздух, для образования требуемого распыливаемого тумана 29.

Насос 31 подает к форсункам 28 жидкость 30. Давление зависит от реологических свойств жидкости 30 и требований к туману 30 в отношении диаметра отдельных капелек.

В то время как материал 10 транспортируется через туман 29, капельки осаждаются на материале 10 и смачивают его. Смачиванию может способствовать наличие разности электрических потенциалов между капельками и материалом. Разности потенциалов могут быть достигнуты за счет трения или приложения различных потенциалов напряжения. Схематично такое устройство 33 обозначено тем, что линия для жидкости 30 от насоса 31 к блоку 27 смачивания жидкостью присоединена к потенциалу земли.

Для поддержания образования разностей потенциалов определенные детали конструкции могут быть изготовлены из специального материала или иметь специальное покрытие. В качестве специальных материалов рассматриваются такие, которые за счет трения особенно пригодны для вентилятора 14, переносящей линии 16, сопла 18 и дефлекторов 19, а также направляющих жидкость деталей 27, 28, 31, 32.

Блок 27 смачивания жидкостью состоит из множества форсунок 28, размещенных на обращенной от течения стороне.

Смоченный жидкостью 30 материал 10 попадает для отделения от воздушного потока в осадитель 34 и подается на дальнейшую обработку или хранение 35. Избыточный воздух 36 осадителя 34 материала либо отводят в атмосферу в качестве отходящего воздуха 38 (возможно, после очистки), либо возвращают в процесс в качестве обратного воздуха 37.

Соотношение отходящего воздуха 38 и обратного воздуха 37 устанавливают посредством двух регулирующих заслонок 39.

Сечения переносящей линии 16 и подъемной трубы 17 предпочтительно вращательно-симметричные, однако возможна и любая другая форма сечения, например квадратная, прямоугольная, многоугольная или эллиптическая.

Одна форма выполнения для нанесения связующего или добавок на древесные волокна показана на фиг.3. Высушенные древесные волокна из сушилки отделяют в циклоне 101 от воздуха сушилки и выгружают из него через шлюзовой затвор 102. Древесные волокна 103 имеют обычно влажность 5-15%. Ленточный транспортер 104 захватывает древесные волокна и переносит их к переносящей линии 105. Вентилятор 106 доставляет древесные волокна 103 вместе с переносящим воздухом 17 к соплу 108, которое подает волокна осепараллельно в подъемную трубу 109.

Диаметр переносящей линии 105 заметно меньше, чем подъемной трубы 109. Соотношение диаметров D1:D2=3:1-7:1, в частности 4:1-6:1, преимущественно около 5:1, оказалось особенно оптимальным.

Воздуходувка 110 подает к подъемной трубе 109 воздух. Для регулирования количества воздуха в подъемной трубе 109 служит обводная линия 111, которая в зависимости от положения регулирующей заслонки 112 пропускает часть потока воздуха мимо подъемной трубы 109 и входит в нее перед ее входом в циклон 113. Это обеспечивает, с одной стороны, работу циклона 113 в идеальной рабочей точке независимо от направляемого через подъемную трубу 109 количества воздуха, а с другой стороны, наличие в подъемной трубе 109 необходимого для оптимального функционирования устройства количества воздуха.

Дефлекторы 114 во входной зоне подъемной трубы 109 должны распределять известным образом по сечению поступающий воздух 115. В зоне сопла 108 переносящий воздух 107, древесные волокна 103 и воздух 115 смешиваются и движутся вверх по трубе. Вертикальное расположение подъемной трубы 109 дает для этого вида материала определенные преимущества, однако возможно также горизонтальное или наклонное расположение.

Связующее 116 транспортируют насосом 118 из резервуара 117 в распределительный бак 119. Он снабжает несколько форсуночных фурм 120, на которых расположено множество безвоздушных форсунок высокого давления. Число форсунок составляет 20-50 шт. на 1000 кг древесных волокон, направляемых через установку в час. Диапазон давлений составляет 10-80 бар, предпочтительно 20-40 бар.

На фиг.3 показано положение форсуночных фурм за соплом 108, за счет чего возможен контакт форсуночных фурм 120 и форсунок 121 с древесными волокнами. Возможно также расположение на высоте сопла 108 или под ним во избежание контакта с древесными волокнами.

На фиг.4 в разрезе показано расположение фурм 120 в подъемной трубе 109. Возможно также звездообразное расположение (фиг.4,а) фурм 120 с форсунками 121, как и параллельное расположение (фиг.4,b).

Древесные волокна 103 проходят на фиг.3 в подъемной трубе 109 через туман 122 связующего, в результате чего происходит равномерное смачивание волокон. Циклон 113 отделяет волокна от воздушного потока. Отходящий воздух из циклона может быть частично снова направлен к воздуходувке 110 по обратному воздухопроводу 123 в зависимости от положения регулирующей заслонки 125, а избыточный воздух отводят по линии 124 в атмосферу. Нагревательный регистр 126 обеспечивает подогрев воздуха 115. Склеенные таким образом древесные волокна 103а направляют на дальнейший этап производства.

Дополнительно к связующему на древесные волокна могут быть нанесены также добавки. Одной возможностью является подача в виде смеси из связующего и добавок, возможна также раздельная подача с двумя раздельными системами 120, 131 нанесения и с расположенными в разных плоскостях форсунками. На фиг.3 изображен этот вариант с устройством 130, причем туманная зона добавок может быть пространственно отделена от туманной зоны 122.

Совместное нанесение связующего и добавок через расположенные в одной плоскости форсунки также возможно. Для этого к определенным фурмам 120 подают связующее, а к другим фурмам в той же плоскости - добавки.

Нижеследующие примеры 1-3 поясняют преимущества способа согласно изобретению.

Пример 1

В устройстве для сухого склеивания древесных волокон по фиг.3 склеивают около 3000 кг/ч древесных волокон. Волокна происходят из обычной линии по производству MDF-плит сухим способом. Склеивание посредством дутьевой трубы так же возможно, как и склеивание исключительно посредством устройства для сухого склеивания. Направляющая труба выполнена в виде вертикальной подъемной трубы с соотношением диаметров подъемной и переносящей труб 3:1.

Скорость воздуха в переносящей линии составляет 8-12 м/с, а скорость потока транспортирующего воздуха в подъемной трубе - 20-30 м/с.

После обычного склеивания посредством дутьевой трубы изготавливают обычные MDF-плиты со следующими свойствами:

Плотность: 760 кг/м3

Тип клея: обычный клей на основе карбамидо-формальдегидной смолы

Количество клея: 12 мас.% твердой смолы в расчете на сухую массу древесных волокон

Восковая эмульсия: 0,6% твердого воска в расчете на сухую массу древесных волокон

Толщина плит: 15 мм

Предел прочности при изгибе: 35 Н/мм2

Модуль упругости при изгибе: 3500 Н/мм2

Предел прочности при поперечном растяжении: 1,00 Н/мм2

Разбухание по толщине за 24 часа: 9,0%

Процесс склеивания изменяли за счет того, что 4,5% количества клея в расчете на сухую массу дозировали через дутьевую трубу, а 4,5% - через устройство для сухого склеивания. Свойства изготовленной таким образом плиты изменились за счет этого незначительно. Связующее, которое наносили посредством устройства для сухого склеивания, было заметно более реактивным, чем при склеивании посредством дутьевой трубы, за счет чего коэффициент прессования удалось снизить примерно на 15% с 10 до 8,5 с/мм.

Процесс склеивания изменяли за счет того, что все количество связующего в 5,5% в расчете на сухую массу древесины наносили с помощью устройства для сухого склеивания. Коэффициент прессования удалось снизить до 7 с/мм. Свойства изготовленной таким образом плиты изменились за счет этого незначительно.

Пример 2

То же устройство использовали для изготовления HDF-плит. В качестве связующего использовали усиленную 6% меламина карбамидо-формальдегидную смолу.

HDF-плиты изготавливают обычным склеиванием посредством дутьевой трубы со следующими свойствами:

Плотность: 900 кг/м3

Тип клея: 6%-ный клей на основе меламино-карбамидо-формальдегидной смолы

Количество клея: 15 мас.% твердой смолы в расчете на сухую массу древесных волокон

Восковая эмульсия: 1,8% твердого воска в расчете на сухую массу древесных волокон

Толщина плит: 8 мм

Предел прочности при изгибе: 50 Н/мм2

Модуль упругости при изгибе: 5000 Н/мм2

Предел прочности при поперечном растяжении: 1,83 Н/мм2

Разбухание по толщине за 24 часа: 10%

Процесс склеивания изменяли затем, как описано в примере 1, до соотношения склеивания посредством дутьевой трубы и сухого склеивания 6%:5%. Свойства изготовленной таким образом HDF-плиты изменились за счет этого незначительно. Коэффициент прессования удалось снизить с 9 до 7,5 с/мм.

Процесс склеивания изменяли за счет того, что все количество связующего в 8% в расчете на сухую массу древесины наносили с помощью устройства для сухого склеивания. Коэффициент прессования удалось снизить до 6,3 с/мм. Свойства изготовленной таким образом плиты изменились за счет этого незначительно.

Пример 3

Аналогично примерам 1 и 2 изготавливают LDF-плиты с изоцианатом в качестве связующего. Конкретно речь идет об открытой для диффузии волокнистой плите, пригодной, в частности, для опалубок крыш и стен. Свойства плиты были следующие:

Плотность: 625 кг/м3

Толщина плиты: 15 мм

Количество клея: 5%

Восковая эмульсия: 2,2 мас.% твердого воска

Коэффициент сопротивления диффузии водяного пара: около 11

Коэффициент теплопроводности k: 6,7 м2К/Вт

Предел прочности при поперечном растяжении: 0,35 Н/мм2

Предел прочности при изгибе: 17,8 Н/мм2

Модуль упругости при изгибе: 2150 Н/мм2

Разбухание по толщине за 24 часа: 9,0%

Процесс склеивания варьировали, как в нижеследующей таблице, без заметного изменения свойств плиты:

Изобретение относится к деревообрабатывающей промышленности, к устройствам и способам для смачивания древесных волокон связующим. Устройство для смачивания древесных волокон жидким связующим содержит трубу для переноса древесных волокон, воздуходувку для создания потока переносящего воздуха, соединенную с переносящей трубой направляющую трубу, воздуходувку для создания потока транспортирующего воздуха в направляющей трубе, средства для подачи жидкого связующего в направляющую трубу. Устройство и способы, осуществляемые на нем, способствуют улучшению смачивания древесных волокон связующим. 4 н. и 21 з.п. ф-лы, 4 ил.

| Тестомесильная машина | 1978 |

|

SU745463A1 |

| ЕР 0530501 А, 03.10.1993 | |||

| US 4285843 А, 25.08.1981 | |||

| Линия введения парафина в древесные частицы | 1990 |

|

SU1782750A1 |

| Состав для пропитки бумаги | 1972 |

|

SU475000A3 |

| Способ непрерывного изготовления древесноволокнистых плит | 1989 |

|

SU1691104A1 |

Авторы

Даты

2006-11-27—Публикация

2002-11-04—Подача