Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении теплоизоляционных изделий для изоляции поверхностей промышленных печей (второго и третьего слоев, работающих при температуре 500-900°С), для изоляции крышных конструкций..

Цель изобретения - повышение прочности при сжатии после 48 часов водонасыщения.

Поставленная цель достигается тем, что сырьевая смесь для изготовления теплоизоляционных изделий содержит, мас.%: вспу- чеднный перлитовый песок 50-56, асбест

4-33 и вяжущее на основе песка кварцевого молотого или песка перлитового вспученного молотого с добавкой извести 17-40, причем вяжущее имеет состав, мас.%: песок кварцевый молотый 70-85 и известь молотую 15-30, или состав, мас.%: песок перлитовый вспученный молотый 70-80, известь молотую 15-25 и гипсовый камень молотый 4-5.

Для приготовления сырьевой смеси используют:

песок перлитовый вспученный по ГОСТ 10832-83 (Арагацкое месторождение), плотность песка 120-160 кг/м3, коэффициент

00

00

СА КЭ

теплопроводности при 20°С 0,05 Вт/м.К, фракция: 2-5 мм - 40%, 0-2,5 мм - 60%;

асбест хризотиловый группы П5-50 по ГОСТ 12871-83 (месторождение г.Асбест Свердловской области);

негашеная известь производственного объединения Волковыскцементношифер, по ГОСТ 9179-77, фактическое содержание СаО в извести 76%,

песок кварцевый молотый по ГОСТ 21- 1-89, месторождение Ольшанка из Минского комбината силикатных изделий, модуль крупности 1,8;

гипс двуводный по ГОСТ 4013-76,

Для приготовления вяжущего используют;

для одного состава известь молотую удельной поверхностью 4500-4600 см /г и песок кварцевый молотый удельной поверхностью 2500-2600 см2/г;

для другого состава - известь молотую удельной поверхностью 4500-4600 см2/г, песок перлитовый вспученный молотый 2500- -2600, см2/г и гипсовый камень молотый удельной поверхностью 2500-2600 см /г.

Каждый состав известково-кремнозе- мистого вяжущего затворяют водой при во- дотвердом отношении 0,4, перемешивают, укладывают в формы для формования образцов-кубиков с размерами 20 х 20 х 20 мм. Часть форм запаривают при температуре 174-194°СидавлениёО,9-1 МПавтечение 8 ч, а часть форм пропаривают при атмосферном давлении и температуре 90-98°С в течение 12 ч. После температурной обработки образцы-кубики извлекают из форм и испытывают на прочность при сжатии.

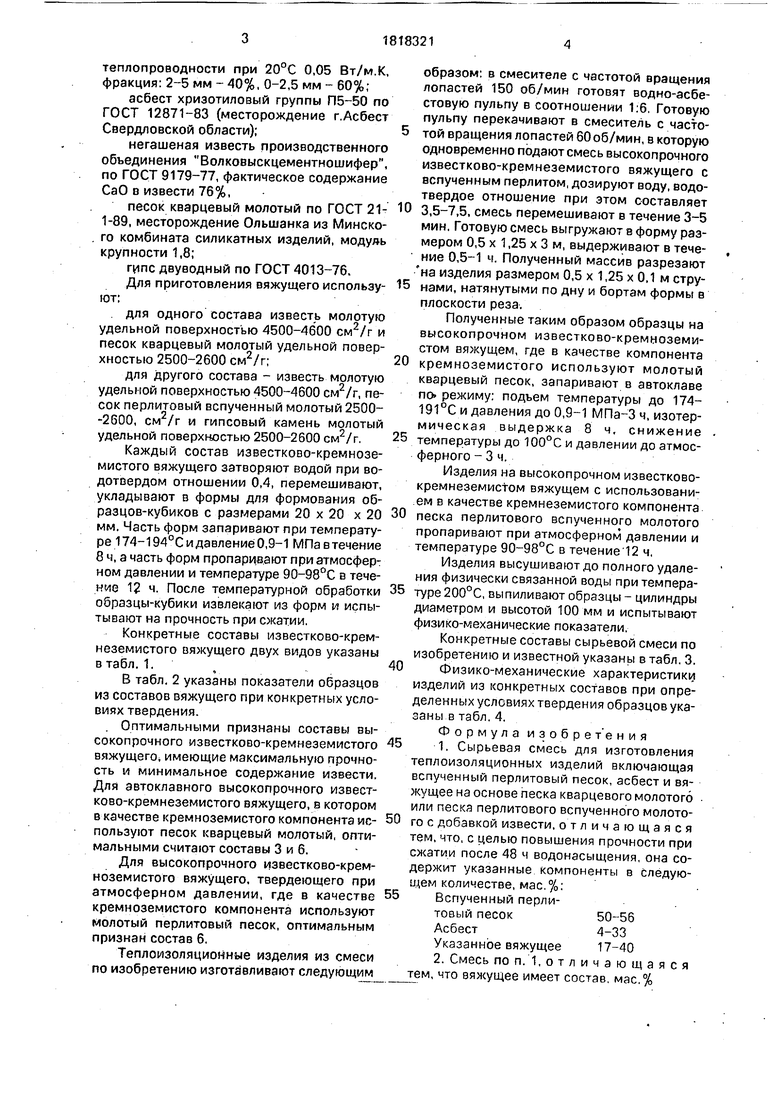

Конкретные составы известково-крем- неземистого вяжущего двух видов указаны в табл. 1.

В табл. 2 указаны показатели образцов из составов вяжущего при конкретных условиях твердения.

Оптимальными признаны составы высокопрочного известково-кремнеземистого вяжущего имеющие максимальную прочность и минимальное содержание извести. Для автоклавного высокопрочного известково-кремнеземистого вяжущего, в котором в качестве кремнеземистого компонента используют песок кварцевый молотый, оптимальными считают составы 3 и 6.

Для высокопрочного известково-крем- ноземистого вяжущего, твердеющего при атмосферном давлении, где в качестве кремнеземистого компонента используют молотый перлитовый песок, оптимальным признан состав 6.

Теплоизоляционные изделия из смеси по изобретению изготавливают следующим

образом: в смесителе с частотой вращения лопастей 150 об/мин готовят водно-асбестовую пульпу в соотношении 1:6. Готовую пульпу перекачивают в смеситель с частотой вращения лопастей 60 об/мин, в которую одновременно подают смесь высокопрочного известково-кремнеземистого вяжущего с вспученным перлитом, дозируют воду, водо- твердое отношение при этом составляет

0 3,5-7,5, смесь перемешивают в течение 3-5 мин, Готовую смесь выгружают в форму размером 0,5 х 1,25 х 3 м, выдерживают в течение 0,5-1 ч. Полученный массив разрезают на изделия размером 0,5 х 1,25 х 0.1 м стру5 нами, натянутыми по дну и бортам формы в плоскости реза.

Полученные таким образом образцы на высокопрочном известково-кремноземи- стом вяжущем, где в качестве компонента

0 кремнеземистого используют молотый кварцевый песок, запаривают в автоклаве по режиму: подъем температуры до 174- 191°С и давления до 0,9-1 МПа-3 ч, изотермическая выдержка 8 ч, снижение

5 температуры до 100°С и давлении до атмосферного - 3 ч.

Изделия на высокопрочном известково- кремнеземистом вяжущем с использовани- .ем в качестве кремнеземистого компонента

0 песка перлитового вспученного молотого пропаривают при атмосферном давлении и температуре 90-98°С в течение 12 ч,

Изделия высушивают до полного удаления физически связанной воды при темпера5 туре 200°С, выпиливают образцы - цилиндры диаметром и высотой 100 мм и испытывают физико-механические показатели,

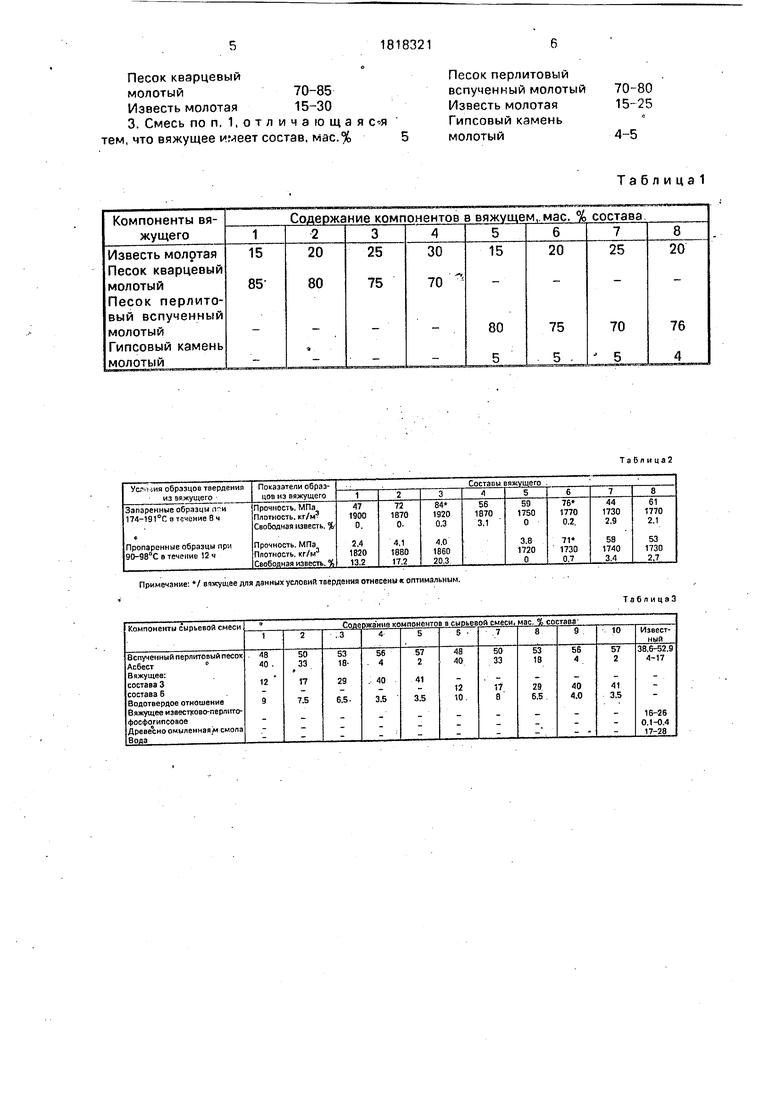

Конкретные составы сырьевой смеси по изобретению и известной указаны в табл. 3.

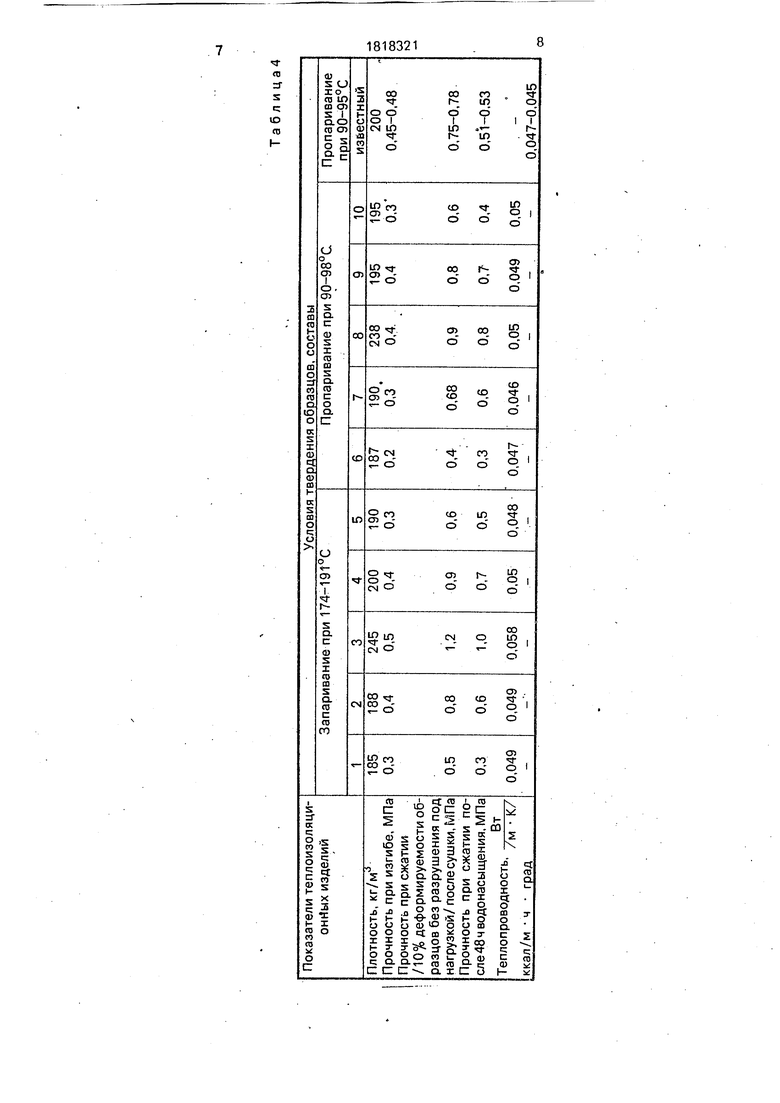

0 Физико-механические характеристики изделий из конкретных составов при определенных условиях твердения образцов указаны в табл. 4.

Формула изобрет ения

5 1, Сырьевая смесь для изготовления теплоизоляционных изделий включающая вспученный перлитовый песок, асбест и вяжущее на основе песка кварцевого молотого или песка перлитового вспученного молото0 го с добавкой извести, отличающаяся тем, что, с целью повышения прочности при сжатии после 48 ч водонасыщения, она содержит указанные компоненты в следующем количестве, мае. %:

5 Вспученный перлитовый песок50-56 Асбест 4-33 Указанное вяжущее 17-40 2. Смесь по п. 1, о т л и ч а ю щ а я с я тем, что вяжущее имеет состав, мас.%

Песок кварцевый молотый70-85 Известь молотая 15-30 3. Смесь по п, 1.отличающаяся тем, что вяжущее имеет состав, мас.%

Песок перлитовый вспученный молотый 70-80 Известь молотая15-25 Гипсовый камень ° молотый 4-5

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИПСОПЕРЛИТ | 2013 |

|

RU2519146C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1988 |

|

SU1650640A1 |

| Композиция для изготовления теплоизоляционного материала и способ его изготовления | 1976 |

|

SU767075A1 |

| СПОСОБ ПРИМЕНЕНИЯ ОБРАТНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ПРИ ПРОИЗВОДСТВЕ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2023 |

|

RU2804062C1 |

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1787975A1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| Сырьевая смесь для изготовления строительных изделий | 1976 |

|

SU730646A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

Использование: изготовление теплоизоляционных изделий для изоляции поверхностей промышленных печей и крышных конструкций. Сущность изобретения: сырьевая смесь для изготовления теплоизоляционных изделий содержит, мас.%: вспученный перлитовый песок 50-56; асбест 4-33; вяжущее 17-40, причем используют вяжущее состава, мас.%: песок кварцевый молотый 70-85 и известь молотая 15-30 или состава, мас.%: песок перлитовый вспученный молотый 70-80; известь молотая 15-25 и гипсовый камень молотый 4-5. Физико-механические характеристики: изделия на основе вяжущего первого состава после запаривания при 174-191°С-и давлении 0,9-1 МПа; плотность, кг/м3 288-245; прочность при изгибе, МПа 0,4-0,5; прочность при сжатии, МПа 0,8-1,2; прочность при сжатии после 48 ч водонасыщения, МПаО.б- ,0; теплопроводность, Вт/(м К) 0,049-0,058; изделия на основе вяжущего второго состава после пропаривания при 90-98°С и атмосферном давлении: плотности, кг/м3 190-238; прочность при изгибе, МПа 0,3-0,4; прочность j при сжатии, МПа 0,68-0,9; прочность при , сжатии после 48 ч насыщения МПа 0,6-0,8; теплопроводность, Вт/(м К) 0,046-0,05. 4 табл. & fe

Примечание: / вяжущее для данных условий твердения отнесены оптимальным.

Таблица

Та Б л и цэ2

ТаблицэЗ

| Композиция для изготовления теплоизоляционных изделий | 1985 |

|

SU1323553A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-05-30—Публикация

1989-06-02—Подача