Настоящее изобретение относится к вспенивающимся гранулированным материалам на основе винилароматических полимеров, имеющим улучшенную вспениваемость, и к соответствующему способу их изготовления.

Более конкретно, настоящее изобретение относится к композициям на основе вспенивающихся полистирольных гранулированных материалов (EPS) с улучшенной вспениваемостью, имеющих улучшенные теплоизоляционные свойства, и к соответствующему способу изготовления.

Виниловые ароматические полимеры и, среди прочих, в частности, полистирол, являются известными продуктами, которые использовали в течение длительного времени для изготовления плотных и/или вспененных изделий, которые могли быть использованы в различных областях применения, среди которых наибольшую важность представляют бытовые электроприборы, строительная промышленность, офисные машины и т.д. Сектор, представляющий особый интерес, представляет собой область тепловой изоляции, где винилароматические полимеры, главным образом, используют во вспененной форме.

Такие вспененные продукты получают путем набухания в расширителе/вспенивателе, добавляемом для предварительного увеличения объема, гранул вспенивающегося полимера, предварительно импрегнированных посредством вспенивающего вещества, и формования набухших частиц, содержащихся внутри закрытой пресс-формы, посредством одновременного воздействия давления и температуры. Набухание частиц, как правило, осуществляется под воздействием пара или другого газа, поддерживаемого при температуре, немного большей, чем температура стеклования (Tg) полимера.

Известно, что способность к вспениванию у винилароматических полимеров, таких как вспенивающиеся полистирольные гранулированные материалы (EPS), может быть улучшена путем введения подходящих добавок. В соответствии с Европейским патентом 217516, например, вспениваемость винилароматических полимеров может быть улучшена путем добавления к полимеру пластификаторов, таких как каучуки и масла. Добавки, содержащиеся в смолах, фактически действуют, приводя к хорошей, незамедлительной вспениваемости, но поскольку они находятся внутри полимерной матрицы, они вызывают во вспененном продукте разрушение/схлопывание/сплющивание с последующим ухудшением плотности.

Использование олигомеров алифатических олефинов, которое описано в патенте US 5783612, также улучшает вспениваемость полистирола, но снижает диапазон возможностей переработки (технологичности).

Также было проверено, что снижение молекулярной массы полимера до значений ниже 50000 также имеет следствием превосходную вспениваемость, но в ущерб возможностям переработки (технологичности) и механическим характеристикам конечного продукта.

В любом случае, изготовлены ли вспенивающиеся полистирольные гранулированные материалы (EPS) в присутствии добавок, улучшающих вспениваемость, или без них, необходимо такое количество добавляемого вспенивающего вещества, обычно алифатического или циклоалифатического углеводорода, которое, для того чтобы достигнуть требуемых плотностей, предпочтительно колеблется в диапазоне от 6 до 8%.

В соответствии с международной заявкой на патент WO 03/53651 EPS-гранулированные материалы могут быть изготовлены посредством непрерывного технологического процесса в массе (mass process), который включает:

i) плавление полимера в одно- или мультишнековом экструдере;

ii) введение вспенивающего вещества в полимер в расплавленном состоянии;

iii) гранулирование полимера, таким образом полученного, в устройстве, которое включает экструзионную матрицу/головку, камеру для разрезания и систему для разрезания;

iv) повторный отжиг отожженных гранул при комнатной температуре и в течение, по меньшей мере, 30 минут начальной стадии процесса.

В соответствии с этой заявкой необходимо повторно отжигать гранулы для того, чтобы иметь хорошую ячеистую структуру во вспененных гранулах и, следовательно, хорошую вспениваемость.

Цель настоящего изобретения заключается в том, чтобы обеспечить вспенивающийся гранулированный материал на основе винилароматических полимеров, обладающий улучшенной вспениваемостью, который может быть переработан посредством технологий и условий переработки, аналогичных технологиям и условиям переработки эквивалентных продуктов, доступных на рынке.

Дополнительная цель настоящего изобретения также заключается в том, чтобы обеспечить способ непрерывного технологического процесса в массе для изготовления вспенивающихся гранулированных материалов на основе винилароматических полимеров, который преодолевает недостаток, связанный с длительным периодом времени отжига, типичного для непрерывных технологических процессов в массе.

Еще одна цель настоящего изобретения заключается в том, чтобы обеспечить способ непрерывного технологического процесса в массе для изготовления вспенивающихся гранулированных материалов на основе винилароматических полимеров, который позволяет получить полимер, содержащий добавки, улучшающие вспениваемость, которые не оказывают отрицательного влияния на физические и механические свойства вспененного конечного продукта, и который также позволяет использовать вспенивающие вещества в сниженном количестве по отношению к традиционным вспенивающимся винилароматическим полимерам.

В настоящий момент авторами обнаружено, что эти и другие цели, которые станут очевидными из следующего описания, могут быть достигнуты посредством вспенивающихся гранулированных материалов с композициями на основе винилароматических полимеров, предпочтительно имеющих среднемассовую молекулярную массу Mw, находящуюся в диапазоне от 50000 до 300000, главным образом, состоящими из:

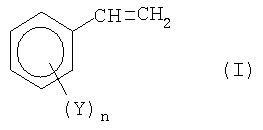

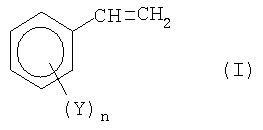

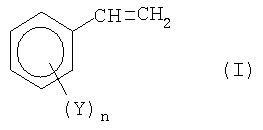

а) 65-99,8% по массе сополимера, полученного путем полимеризации 85-100% по массе одного или более винилароматических мономеров, имеющих общую формулу (I), и 0-15% по массе α-алкилстирола, в котором алкильная группа содержит от 1 до 4 атомов углерода;

b) 0-25% по массе, рассчитанных по отношению к полимеру (а), сажи, имеющей средний диаметр частиц, колеблющийся в диапазоне от 10 до 1000 нм, и площадь поверхности, колеблющуюся в диапазоне от 5 до 200 м2/г;

с) по меньшей мере, одного из следующих продуктов:

с1) 0,01-5% по массе, рассчитанных по отношению к полимеру (а), графита, имеющего средний диаметр частиц, колеблющийся в диапазоне от 0,5 до 50 мкм;

с2) 0,01-5% по массе, рассчитанных по отношению к полимеру (а), оксидов, и/или сульфатов, и/или пластинчатых дихалкогенидов металлов групп IIA, IIIA, IIB, IVB, VIB или VIIIB;

с3) 0,01-5% по массе, рассчитанных по отношению к полимеру (а), неорганических производных кремния пластинчатого типа;

d) 0-5% по массе, рассчитанных по отношению к полимеру (а), агента зародышеобразования;

е) 1-6% по массе, рассчитанных по отношению к 100 частям общей массы (а)-(d), одного или более вспенивающих веществ.

Термин «вспенивающийся гранулированный материал», используемый в настоящем описании и пунктах формулы изобретения, относится к грануле существенно полимерной природы, изготовленной путем вытягивания полимера в расплавленном состоянии, в который были предварительно введены добавки (b)-(d) до подачи в экструдер или после расплавления. В результате существенно сферические гранулы-бусинки, получаемые посредством суспензии, являются исключенными.

В соответствии с настоящим изобретением винилароматический полимер предпочтительно имеет среднемассовую молекулярную массу, колеблющуюся в диапазоне от 70000 до 200000, и может быть получен путем полимеризации, по меньшей мере, одного винилароматического мономера, который соответствует следующей общей формуле:

где n представляет собой ноль или целое число, колеблющееся в диапазоне от 1 до 5, и Y представляет собой галоген, такой как хлор или бром, или алкил или алкоксильную радикальную группу, имеющую от 1 до 4 атомов углерода.

Примерами винилароматических мономеров, имеющих общую формулу, определенную выше, являются: стирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, три-, тетра- и пентахлорстирол, бромстирол, метоксистирол, ацетокси-стирол и т.д. Стирол представляет собой предпочтительный винилароматический мономер.

Термин «винилароматический мономер» в соответствии с настоящим изобретением также означает, что винилароматические мономеры, имеющие общую формулу (I), могут быть использованы как таковые или в смеси вплоть до 50% по массе с другими сополимеризуемыми мономерами. Примерами таких мономеров являются (мет)акриловая кислота, С1-С4 алкиловые сложные эфиры (мет)акриловой кислоты, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитрилы (мет)акриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил, бутадиен, этилен, дивинилбензол, малеиновый ангидрид и т.д. Предпочтительные сополимеризуемые мономеры представляют собой акрилонитрил и метилметакрилат.

Винилароматические мономеры и возможные другие сополимеризуемые мономеры также сополимеризуют с α-алкилстиролом в количествах, предпочтительно колеблющихся в диапазоне от 2 до 10%, что дает сополимер (а). Предпочтительные α-алкилстиролы в соответствии с настоящим изобретением представляют собой α-метилстирол, α-этилстирол или α-пропилстирол. α-Метилстирол является особенно предпочтительным.

Любое вспенивающее вещество, которое может быть введено в полимерную матрицу, может быть использовано в комбинации с винилароматическими полимерами, используемыми для изготовления вспенивающихся гранулированных материалов, цели настоящего изобретения. Вообще говоря, могут быть использованы жидкие вещества с температурой кипения, колеблющейся в диапазоне от 10°С до 100°С, предпочтительно от 20°С до 80°С. Типичными примерами являются алифатические или цикло-алифатические углеводороды, содержащие от 3 до 6 атомов углерода, такие как н-пентан, изопентан, циклопентан или их смеси; галогенированные производные алифатических углеводородов, содержащих от 1 до 3 атомов углерода, такие как, например, дихлордифторметан, 1,2,2-трифторэтан, 1,1,2-трифторэтан; диоксид углерода и вода. Для того чтобы способствовать удержанию вспенивающего вещества в полимерной матрице, вместе со вспенивающим веществом могут быть использованы добавки, способные образовывать связи как слабого типа (например, водородные мостиковые связи), так и сильного типа (например, кислотно-основные продукты присоединения). Примерами таких добавок являются метиловый спирт, изопропиловый спирт, диоктилфталат, диметилкарбонат, производные, содержащие аминогруппу.

Наполнитель из сажи имеет средний диаметр частиц, колеблющийся в диапазоне от 10 до 1000 нм, предпочтительно от 100 до 1000 нм, удельную площадь поверхности, колеблющуюся в диапазоне от 5 до 200 м2/г, предпочтительно от 10 до 100 м2/г (измеренную в соответствии со стандартом ASTM D-6556), содержание серы, колеблющееся в диапазоне от 0,1 до 2000 частей на миллион (ч/млн), предпочтительно от 1 до 500 ч/млн, зольный остаток, колеблющийся в диапазоне от 0,001 до 1%, предпочтительно от 0,01 до 0,3% (измеренный в соответствии со стандартом ASTM D-1506), потери при нагревании/прокаливании (измеренные в соответствии со стандартом ASTM D-1509), колеблющиеся в диапазоне от 0,001 до 1%, предпочтительно от 0,01 до 0,5%, число абсорбции н-дибутил-фталата (DBPA) (измеренное в соответствии со стандартом ASTM D-2414) 5-100 мл/(100 г), предпочтительно 20-80 мл/(100 г) и йодное число (измеренное в соответствии со стандартом ASTM D-1510), колеблющееся в диапазоне от 0,01 до 20 г/кг, предпочтительно от 0,1 до 10 г/кг.

Наполнитель из сажи может быть добавлен к винилароматическому полимеру в таких количествах, чтобы дать конечную концентрацию в полимере 0-25% по массе, предпочтительно от 0,01 до 20%, еще более предпочтительно от 0,1 до 5%.

Сажа, используемая в настоящем изобретении, может быть получена в соответствии со следующими основными технологиями:

• печной процесс (неполное сгорание жидкости, содержащей ароматические углеводороды);

• процесс получения термической сажи (способ, основанный на разложении природного газа или жидких углеводородов в отсутствие воздуха или пламени);

• процесс получения ацетиленовой сажи (процесс термического разложения, 800-1000°С, при атмосферном давлении);

• процесс получения ламповой сажи (сгорание различных жидкостей или исходных материалов в отсутствие воздуха).

Больше подробностей можно найти, например, в энциклопедии Kirk-Othmer, издание 4, том 4.

Природный или синтетический графит может иметь размер частиц, колеблющийся в диапазоне от 0,5 до 50 мкм, предпочтительно от 1 до 13 мкм, с удельной площадью поверхности 5-20 м2/г. Примером является продукт UF 2 от компании Kropfmuhl, имеющий диаметр частиц 4,5 мкм. Графит также может быть вспенивающегося типа.

Оксиды, и/или сульфаты, и/или пластинчатые дихалкогениды металлов групп IIA, IIIA, IIB, IVB, VIB или VIIIB предпочтительно представляют собой оксиды, и/или сульфаты, и/или пластинчатые дихалкогениды Ca, Mg, Ba для группы IIA, оксиды, и/или сульфаты, и/или пластинчатые дихалкогениды алюминия для группы IIIA, оксиды, и/или сульфаты, и/или пластинчатые дихалкогениды Fe для группы VIIIB, оксиды, и/или сульфаты, и/или пластинчатые дихалкогениды Mo для группы VIB и оксиды, и/или сульфаты, и/или пластинчатые дихалкогениды цинка и титана для группы IIB и IVB соответственно. Дихалкогениды предпочтительно представляют собой дихалкогениды серы, селена или теллура.

Неорганическое производное кремния представляет собой продукт семейства глинистых материалов, такой как каолинит и тальк, слюда, глины и монтмориллониты, с размером частиц, колеблющимся в диапазоне от 0,5 до 50 мкм. Производное кремния предпочтительно представляет собой тальк. Примером является продукт Minstron R10 от компании Luzenac с размером частиц 3,4 мкм.

Агент зародышеобразования выбирают из полиэтилена, полиамидных восков, имеющих молекулярную массу, колеблющуюся в диапазоне от 500 до 10000, или из блок-сополимеров S-B, S-B-S, SIS, SEBS, SEP как линейного, так и разветвленного типа, где S = Стирол; В = Бутадиен; I = Изопрен; Е = Этилен; P = Пропилен. Концентрация колеблется в диапазоне от 0 до 5% по массе, предпочтительно от 0,01 до 4,5%.

В конце введения вспенивающего вещества и других добавок получают полимерную композицию, которая может быть трансформирована с получением вспененных изделий, имеющих плотность, колеблющуюся в диапазоне от 5 до 50 г/л, предпочтительно от 8 до 25 г/л, получаемую после вспенивания, при температуре слегка выше, чем температура стеклования полимера, и в течение требуемого времени вспенивающихся гранулированных материалов, цели настоящего изобретения.

Такие материалы также имеют некоторую теплоизоляционную способность, выраженную посредством теплопроводности, колеблющейся в диапазоне от 27 до 50 мВт/м·К, измеренной при 10°С в соответствии со стандартом ISO 8301, предпочтительно от 30 до 45 мВт/м·К, которая, как правило, ниже, чем теплопроводность эквивалентных ненаполненных вспененных материалов, имеющихся в текущий момент на рынке, например EXTIR A-5000 от компании Polimeri Europa S.p.A.

Традиционные добавки, как правило, используемые в промышленных материалах, такие как пигменты, стабилизаторы, огнестойкие вещества, минеральные наполнители, преломляющие и/или отражающие добавки, такие как диоксид титана, антистатические добавки, добавки, способствующие отделению, противоударные добавки и т.д., могут быть добавлены к вспенивающимся гранулированным материалам из винилароматических полимеров, цели настоящего изобретения. В частности, среди добавок огнестойкие вещества являются предпочтительными в количестве, колеблющемся в диапазоне от 0,1 до 8% по массе, по отношению к массе получающейся в результате полимерной композиции. Огнестойкие вещества, особенно подходящие для вспенивающихся гранулированных материалов, основанных на винилароматических полимерах цели настоящего изобретения, представляют собой алифатические, цикло-алифатические, бромированные ароматические соединения, такие как гексабромциклододекан, пентаброммонохлорциклогексан и пентабромфенил-аллиловый эфир.

Дополнительная цель настоящего изобретения относится к способу непрерывного изготовления в массе вспенивающихся гранулированных материалов, основанных на винилароматических полимерах, который заключается в следующих стадиях, которые идут последовательно:

i) смешение винилароматического полимера в форме гранул или уже в расплавленном состоянии, полученного путем полимеризации 85-100% по массе одного или более винилароматических мономеров, имеющих общую формулу (I), и 0-15% по массе α-алкилстирола, где алкильная группа содержит от 1 до 4 атомов углерода, с добавками (b)-(d), указанными выше;

ii) введение одного или более вспенивающих веществ в полимерную композицию, доведенную до расплавленного состояния;

iii) гранулирование композиции, таким образом полученной, в устройстве, которое включает экструзионную матрицу/головку, камеру для разрезания и систему разрезания.

В соответствии с настоящим изобретением стадия (i) может быть выполнена путем подачи в экструдер винилароматического полимера в уже расплавленном состоянии со стадии предварительного плавления уже образованных полимерных гранул, возможно, уже смешанного с производственными отходами и/или с добавками (b)-(d). Здесь смешивают отдельные компоненты, впоследствии полимерную часть расплавляют и затем добавляют вспенивающее вещество.

Альтернативно полимер может быть использован в расплавленном состоянии, поступая непосредственно из полимеризационной установки (в растворе), в частности из устройства для удаления летучих компонентов. Расплавленный полимер подают в соответствующие аппараты, например экструдер или статический смеситель, где его смешивают с добавками и затем со вспенивающим веществом и впоследствии экструдируют, что дает вспенивающийся гранулированный материал, цель настоящего изобретения.

Винилароматический полимер в соответствии с настоящим изобретением может состоять из сополимера, содержащего от 50 до 100% по массе винилароматического полимера, и 0-15% по массе α-алкилстирола, в котором алкильная группа содержит от 1 до 4 атомов углерода, дополнение до 100% состоит при необходимости из одного или более сополимеризуемых мономеров, выбранных из сополимеризуемых мономеров, указанных выше. Альтернативно винилароматический полимер может состоять из смеси двух (со)полимеров, первого сополимера, состоящего из 50-100% по массе винилароматического мономера и 0-50% по массе сополимеризуемого мономера, и второго сополимера винилароматического мономера и α-алкилстирольного мономера в таком соотношении, чтобы дать конечную концентрацию α-алкилстирола, предпочтительно равную 2-10% по массе. Даже если в этом нет необходимости, гранулы полимерной композиции могут быть необязательно подвергнуты повторному отжигу при температуре, более низкой, или равной температуре стеклования (Tg), или слегка выше, например при температуре выше Tg на 8°С, необязательно под давлением.

Подробности о непрерывном изготовлении в массе полимеров и винилароматических композиций в соответствии с настоящим изобретением могут быть обнаружены в международной заявке на патент WO 03/53651.

Гранулированные материалы, полученные посредством способа, цели настоящего изобретения, не подвергают в обязательном порядке повторному отжигу, но подвергают предварительной обработке, как правило, применяемой к традиционным вспенивающимся материалам и которая в основном состоит из:

1. Покрытия гранулированных материалов посредством жидкого антистатика, такого как амины, третичные этоксилированные алкиламины, сополимеры этиленоксид-пропиленоксид, сложные эфиры на основе сорбита, глицерин и т.д. Такую добавку, главным образом, используют для прилипания (адгезии) покрытия и для снижения статического электричества;

2. Нанесения покрытия на вышеупомянутые гранулированные материалы, где вышеупомянутое покрытие в основном состоит из смеси сложных моно-, ди- и триэфиров глицерина (или других спиртов) с жирными кислотами и стеаратов металлов, таких как стеараты цинка и/или магния.

Для лучшего понимания настоящего изобретения и для демонстрации варианта его осуществления обеспечивают некоторые иллюстративные, но неограничивающие примеры.

ПРИМЕР 1

Следующие продукты подают в экструдер непосредственно из секции удаления летучих компонентов полимеризационной установки: 95,1 частей расплавленного полистирола Edistir N1782, имеющего индекс текучести расплава (MFI), измеренный при 200°С/5 кг, 8 г/10 минут, имеющего Mw 180000, 4 части сажи T990 (со средним диаметром частиц 362 нм, с удельной площадью поверхности по БЭТ (BET) 10 м2/г) от компании Cancarb of Houston, 0,5 частей графита, также добавляя 0,4% сополимера SIS Europrene Solt 9326, включающего 31,3% полистирола (PS) и 68,7% полибутен-полиизопренового каучука (PB+PI), продаваемого компанией Polimeri Europa.

После доведения полистирола до 200°С впрыскивают 4% смеси н/изопентана 80/20 в качестве вспенивающего вещества по специальной линии.

Полимер, содержащий вспенивающее вещество, экструдируют через отверстия матрицы/головки, режут ножами, сушат, затем добавляют 200 миллионных долей (ppm) глицерина и смесь пластифицируют посредством 0,1% по массе стеарата магния и 0,3% по массе глицерилмоностеарата.

Затем гранулы вспенивают паром в течение 3 и 7 минут и оценивают плотность на следующий день для гарантированного обеспечения нужной степени высушивания. Результат по вспениваемости указан в таблице ниже.

ПРИМЕР 2

Пример 1 повторяют, подавая 95,35 частей расплавленного полистирола N1782, 4 части сажи T990, 0,25 частей графита и также добавляя 0,4% сополимера SIS.

В качестве вспенивающего вещества в экструдер подают 4% смеси н/изопентана 80/20. Результат по вспениваемости указан в таблице ниже.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Пример 1 повторяют, но без добавления графита. Как можно увидеть из таблицы ниже, продукт вспенивается лишь немного.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Сравнительный пример 1 повторяют, но осуществляя повторный отжиг гранул при температуре на 5°С выше, чем Tg.

Как можно увидеть из таблицы ниже, повторный отжиг улучшает вспениваемость без достижения значения примера 1.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Сравнительный пример 1 повторяют, но подавая 6% смеси н/изопентана 80/20 и осуществляя повторный отжиг гранул при температуре на 5°С выше, чем Tg.

Как можно увидеть из таблицы ниже, продукт вспенивается, как в примере 1, но при этом содержит 6% пентана.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 4

Сравнительный пример 2 повторяют, но исключая сажу.

Как можно увидеть из таблицы ниже, продукт вспенивается лишь немного.

ПРИМЕР 3

Пример 1 повторяют, загружая в экструдер 94,6 частей расплавленного полистирола N1782, 4 части сажи Т990, 1 часть графита и также добавляя 0,4% сополимера SIS.

В качестве вспенивающего вещества в экструдер также подают 4% смеси н/изопентана 80/20. Результат по вспениваемости указан в таблице ниже.

ПРИМЕР 4

Пример 1 повторяют, но заменяя сополимер SIS на 0,4% полиэтиленового воска, имеющего молекулярную массу 1000 (такого как Polywax 1000 от компании Clariant). Результат по вспениваемости указан в таблице ниже.

ПРИМЕР 5

Пример 1 повторяют, но заменяя полистирол Edistir N1782 на сополимер, содержащий 4% по массе альфа-метилстирола, с индексом текучести расплава (MFI) 20 г/10 минут, измеренным при 200°С/5 кг. Результат по вспениваемости указан в таблице ниже: плотность достигает 13 г/л после 7 минут (вспенивания паром).

ПРИМЕР 6

В экструдер подают следующие продукты: 93,9 частей расплавленного полистирола Edistir N1782, 4 части сажи Т990, 0,5 частей графита, 1,2 части стабилизированного гексабромциклододекана (EBCD), продаваемого компанией Great Lakes как BRE 5300, 0,4 части дифенилбутана, также добавляя 0,4% сополимера SIS Europrene SOLT 9326.

После смешения добавок по специальной нагнетательной линии в экструдер подают 4% смеси н/изопентана 80/20 в качестве вспенивающего вещества.

Полимер, содержащий вспенивающее вещество, экструдируют через отверстия экструзионной матрицы/головки, режут ножами, сушат, добавляют 200 миллионных долей (ppm) глицерина и смесь пластифицируют посредством 0,1% по массе стеаратов металлов и 0,3% по массе глицерилмоностеарата.

Затем гранулы вспенивают и формуют с получением опытных образцов для испытания на огнестойкость в соответствии с регламентированием по DIN 4102. Испытание проводят после доведения до требуемой кондиции в сушильной печи: продукт успешно проходит испытание B2.

ПРИМЕР 7

Пример 1 повторяют, подавая в экструдер: 99,2 части расплавленного полистирола N1782 и 0,8 частей талька Minstron R10, изготавливаемого компанией Luzenac, с размером частиц 3,4 мкм.

В экструдер подают в качестве вспенивающего вещества 4% смеси н/изопентана 80/20. Результат по вспениваемости указан в таблице ниже.

Изобретение относится к вспенивающимся гранулированным материалам, имеющим композиции на основе винилароматических полимеров, содержащие: а) 65-99,8% по массе полимера, полученного путем полимеризации 85-100% по массе одного или более винилароматических мономеров, имеющих общую формулу (I)

где n представляет собой ноль или целое число, колеблющееся в диапазоне от 1 до 5, и Y представляет собой галоген, такой как хлор или бром, или алкил или алкоксильную радикальную группу, имеющую от 1 до 4 атомов углерода, и 0-15% по массе α-алкилстирола, в котором алкильная группа содержит от 1 до 4 атомов углерода; b) 0,01-20% по массе, рассчитанных по отношению к полимеру (а), сажи, имеющей средний диаметр частиц, колеблющийся в диапазоне от 10 до 1000 нм, и площадь поверхности, колеблющуюся в диапазоне от 5 до 200 м2/г; с) по меньшей мере, одну из следующих добавок (с1)-(с3): с1) 0,01-5% по массе, рассчитанных по отношению к полимеру (а), графита, имеющего средний диаметр частиц, колеблющийся в диапазоне от 0,5 до 50 мкм; с2) 0,01-5% по массе, рассчитанных по отношению к полимеру (а), оксидов, и/или сульфатов, и/или пластинчатых дихалькогенидов металлов групп IIA, IIIA, IIB, IVB, VIB или VIIIB; с3) 0,01-5% по массе, рассчитанных по отношению к полимеру (а), неорганических производных кремния пластинчатого типа; d) 0,01-4,5% по массе, рассчитанных по отношению к полимеру (а), агента зародышеобразования и е) 1-6% по массе, рассчитанных по отношению к 100 частям общей массы (a)-(d), одного или более вспенивающих веществ. Также предложены вспененные изделия и способ непрерывного изготовления в массе вспенивающихся гранулированных материалов. Изобретение позволяет получить вспенивающиеся гранулированные материалы, обладающие улучшенной вспениваемостью. 3 н. и 14 з.п. ф-лы, 1 табл.

1. Вспенивающиеся гранулированные материалы, имеющие композиции на основе винилароматических полимеров, содержащие:

а) 65-99,8% по массе полимера, полученного путем полимеризации 85-100% по массе одного или более винилароматических мономеров, имеющих общую формулу (I)

где n представляет собой ноль или целое число, колеблющееся в диапазоне от 1 до 5, и Y представляет собой галоген, такой как хлор или бром, или алкил или алкоксильную радикальную группу, имеющую от 1 до 4 атомов углерода,

и 0-15% по массе α-алкилстирола, в котором алкильная группа содержит от 1 до 4 атомов углерода;

b) 0,01-20% по массе, рассчитанных по отношению к полимеру (а), сажи, имеющей средний диаметр частиц, колеблющийся в диапазоне от 10 до 1000 нм, и площадь поверхности, колеблющуюся в диапазоне от 5 до 200 м2/г;

c) по меньшей мере, одну из следующих добавок (с1)-(с3):

с1) 0,01-5% по массе, рассчитанных по отношению к полимеру (а),

графита, имеющего средний диаметр частиц, колеблющийся в диапазоне от 0,5 до 50 мкм;

с2) 0,01-5% по массе, рассчитанных по отношению к полимеру (а), оксидов и/или сульфатов и/или пластинчатых дихалькогенидов металлов групп IIA, IIIA, IIB, IVB, VIB или VIIIB;

с3) 0,01-5% по массе, рассчитанных по отношению к полимеру (а), неорганических производных кремния пластинчатого типа;

d) 0,01-4,5% по массе, рассчитанных по отношению к полимеру (а), агента зародышеобразования; и

e) 1-6% по массе, рассчитанных по отношению к 100 частям общей массы (a)-(d), одного или более вспенивающих веществ.

2. Вспенивающиеся гранулированные материалы из винилароматических полимеров по п.1, имеющие средневзвешенную молекулярную массу Mw, колеблющуюся в диапазоне от 50000 до 300000.

3. Вспенивающиеся гранулированные материалы из винилароматических полимеров по п.1, где α-алкилстирол присутствует в количестве, колеблющемся в диапазоне от 2 до 10% по массе.

4. Вспенивающиеся гранулированные материалы из винилароматических полимеров по пп.1, 2 или 3, где α-алкилстирол представляет собой α-метилстирол.

5. Вспенивающиеся гранулированные материалы из винилароматических полимеров по п.1, где сажа имеет средний диаметр частиц, колеблющийся в диапазоне от 10 до 1000 нм, удельную площадь поверхности, колеблющуюся в диапазоне от 5 до 200 м2/г, содержание серы, колеблющееся от 0,1 до 2000 ч./млн, зольный остаток в диапазоне от 0,001 до 1%, потери при нагревании колеблются в диапазоне от 0,001 до 1%, число абсорбции н-дибутил-фталата (DBPA) 5-100 мл/(100 г), и йодное число колеблется в диапазоне от 0,01 до 20 г/кг.

6. Вспенивающиеся гранулированные материалы из винилароматических полимеров по п.1, где графит является натуральным или синтетическим и имеет удельную площадь поверхности 5-20 м2/г.

7. Вспенивающиеся гранулированные материалы из винилароматических полимеров по п.1, где оксиды, и/или сульфаты, и/или пластинчатые дихалькогениды металлов групп IIA, IIIA, IIB, IVB, VIB или VIIIB представляют собой оксиды, и/или сульфаты, и/или пластинчатые дихалькогениды Са, Mg, Ba для группы IIA, оксиды, и/или сульфаты, и/или пластинчатые дихалькогениды алюминия для группы IIIA, оксиды, и/или сульфаты, и/или пластинчатые дихалькогениды Fe для группы VIIIB, оксиды, и/или сульфаты, и/или пластинчатые дихалькогениды Мо для группы VIB и оксиды, и/или сульфаты, и/или пластинчатые дихалькогениды цинка и титана для группы IIB и IVB, соответственно, и где пластинчатые дихалькогениды представляют собой пластинчатые дихалькогениды серы, селена или теллура.

8. Вспенивающиеся гранулированные материалы из винилароматических полимеров по п.1, где неорганическое производное кремния представляет собой продукт из группы глинистых материалов, слюд, глин и монтмориллонитов со средним размером частиц в диапазоне от 0,5 до 50 мкм.

9. Вспенивающиеся гранулированные материалы из винилароматических полимеров по п.1, где агент зародышеобразования выбирают из полиэтилена, полиамидных восков, имеющих молекулярную массу, колеблющуюся в диапазоне от 500 до 10000, или из блок-сополимеров S-B, S-B-S, SIS, SEBS, SEP как линейного, так и разветвленного типа.

10. Вспенивающиеся гранулированные материалы из винилароматических полимеров по п.1, содержащие огнестойкие добавки в количестве от 0,1 до 8% по массе, по отношению к общей массе получающейся в результате полимерной композиции.

11. Вспененные изделия, имеющие плотность в диапазоне от 5 до 50 г/л, теплопроводность в диапазоне от 27 до 50 мВт/м·К, полученные после вспенивания, при температуре слегка выше, чем температура стеклования полимера, вспенивающихся гранулированных материалов из винилароматических полимеров по любому из предшествующих пунктов формулы изобретения.

12. Способ непрерывного изготовления в массе вспенивающихся гранулированных материалов из винилароматических полимеров, который включает следующие последовательные стадии:

i) смешение винилароматического полимера в форме гранул или уже в расплавленном состоянии, полученного путем полимеризации 85-100% по массе одного или более винилароматических мономеров, имеющих общую формулу (I)

где n представляет собой ноль или целое число, колеблющееся в диапазоне от 1 до 5, и Y представляет собой галоген, такой как хлор или бром, или алкил или алкоксильную радикальную группу, имеющую от 1 до 4 атомов углерода,

и 0-15% по массе α-алкилстирола, где алкильная группа содержит от 1 до 4 атомов углерода, с добавками (b)-(d) по п.1 в количествах, указанных выше;

ii) введение одного или более вспенивающих веществ в полимерную композицию, доведенную до расплавленного состояния;

iii) гранулирование композиции, таким образом полученной, в устройстве, которое включает экструзионную матрицу/головку, камеру для разрезания и систему разрезания.

13. Способ по п.12, где вспенивающиеся гранулированные материалы подвергают повторному отжигу при температуре, более низкой или равной температуре стеклования (Tg), или слегка выше, чем Tg, необязательно под давлением.

14. Способ по п.12, где винилароматический полимер содержит 2-10% по массе α-алкилстирольного мономера.

15. Способ по п.14, где винилароматический полимер состоит из смеси двух (со)полимеров, первого (со)полимера, состоящего из 50-100% по массе винилароматического мономера и 0-50% по массе сополимеризуемого мономера, и второго сополимера винилароматического мономера и α-алкилстирольного мономера с таким соотношением, чтобы получить конечную концентрацию α-алкилстирола, равную 2-10% по массе.

16. Способ по любому из предшествующих пп.12-15, где винилароматический полимер уже в расплавленном состоянии поступает со стадии удаления летучих компонентов полимеризационной установки.

17. Способ по любому из предшествующих пп.12-15, где винилароматический полимер уже в расплавленном состоянии поступает со стадии предварительного плавления уже образованных полимерных гранул, возможно уже смешанный с производственными отходами и/или с добавками (b)-(d) по п.1.

| УСТРОЙСТВО для ПОДДЕРЖАНИЯ БУРИЛЬНОЙ МАШИНЫ | 0 |

|

SU372343A1 |

| WO 9413721 A, 23.06.1994 | |||

| US 6340713 B1, 22.01.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИСТИРОЛА И ВСПЕНЕННЫЙ ПОЛИСТИРОЛ | 1992 |

|

RU2089565C1 |

Авторы

Даты

2010-09-20—Публикация

2006-10-18—Подача