Изобретение относится к ракетно-космической технике, криогенной технике и может быть применено в других отраслях промышленности.

В пневмогидравлических соединениях ракетно-космической техники, работающих в жестких условиях вибродинамического и ударного нагружения и при криогенных температурах, требуется сохранение герметичности на протяжении всего периода эксплуатации системы.

Чаще всего применяются сварные соединения в пневмогидравлических системах, максимально отвечающие вышеизложенным требованиям. Однако, с целью ремонтнопригодности узлов, замены элемента конструкции в процессе сборки и подготовки изделия к эксплуатации требуется применение разъемных соединений, в том числе фланцевых соединений.

Известно посадочное место со скосами на уплотняющих поверхностях под резиновые кольца для неподвижных соединений (См. «Уплотнения резиновые» Каталог-справочник. Научно-исследовательский институт информации по машиностроению. Москва 1968, стр.28).

Прототип имеет следующий недостаток.

Применение такого фланцевого соединения с резиновой прокладкой невозможно в условиях криогенных температур.

Задачей предложенного изобретения является создание фланцевого соединения, работающего как при нормальных температурных условиях, так и при криогенных температурах, при длительном вибродинамическом и ударном нагружениях.

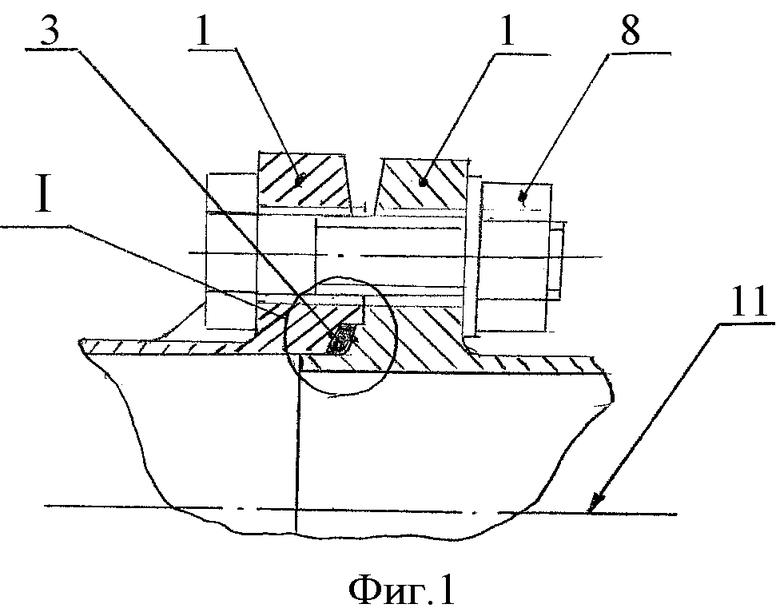

Задача решается за счет того, что во фланцевом соединении, содержащем скосы на уплотняющих поверхностях фланцев, прокладку и крепежные элементы, обеспечивающие затяжку соединения, применена алюминиевая прокладка, в поперечном сечении представляющая собой фигуру, которая в I, II и III квадрантах является 3/4 круга, а в IV квадранте - квадрат, сторона которого равна радиусу упомянутого круга, при этом две стороны квадрата сопряжены по этим радиусам с 3/4 круга; поверхность прокладки покрыта слоем свинца; отличные друг от друга углы наклона скосов уплотняющих поверхностей вместе с цилиндрическими поверхностями фланцев образовывают посадочное место прокладки, представляющее собой в сечении сопряженные между собой лучи двух острых углов, причем меньший острый угол этого сечения и квадрат в поперечном сечении прокладки совпадают по направлению; на скосах уплотняющих поверхностей фланцев выполнены кольцевые проточки, которые заполняются прокладкой при затяжке фланцевого соединения.

Задача решается за счет того, что в способе сборки фланцевого соединения, включающем установку прокладки и затяжку фланцевого соединения, до затяжки фланцевого соединения фланцы сближают до соприкосновения с прокладкой, при этом контролируют равномерность зазора по периметру между торцевыми поверхностями фланцевого соединения, далее производят затяжку крест на крест крепежных элементов моментом, обеспечивая равномерность уменьшения зазора по периметру между торцевыми поверхностями фланцевого соединения в процессе его затяжки до соприкосновения торцевых поверхностей фланцев, затем дают выдержку, обеспечивающую релаксацию прокладки, после чего производят подтяжку крест на крест крепежных элементов, контролируя соприкосновения торцевых поверхностей фланцев по периметру фланцевого соединения.

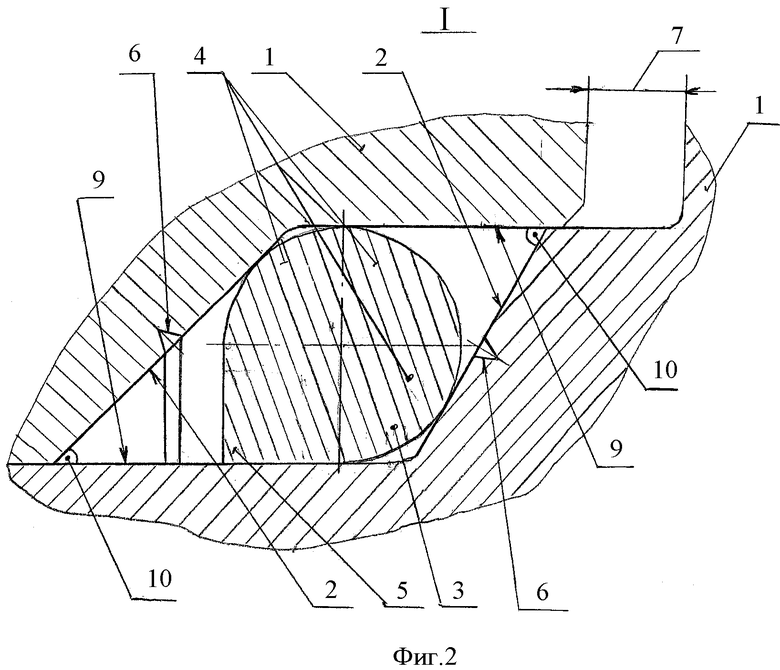

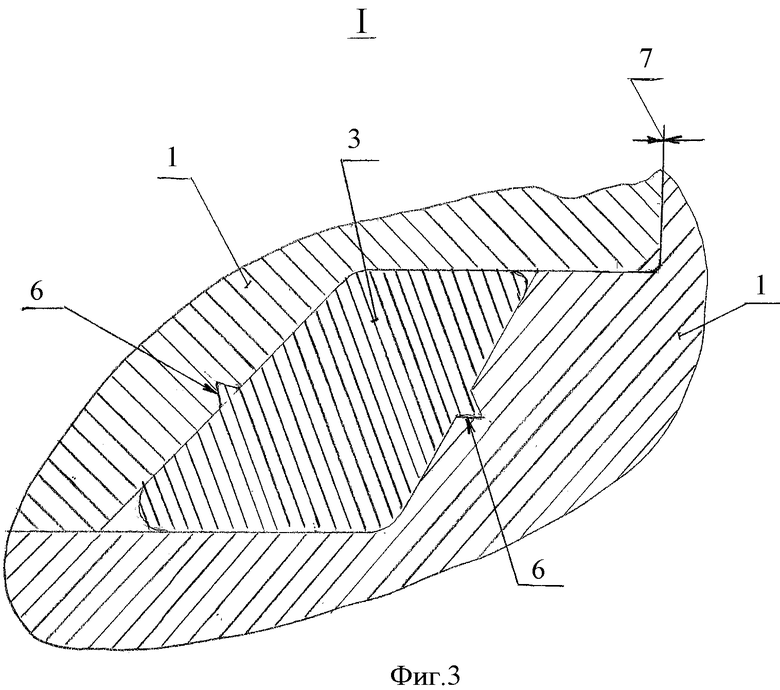

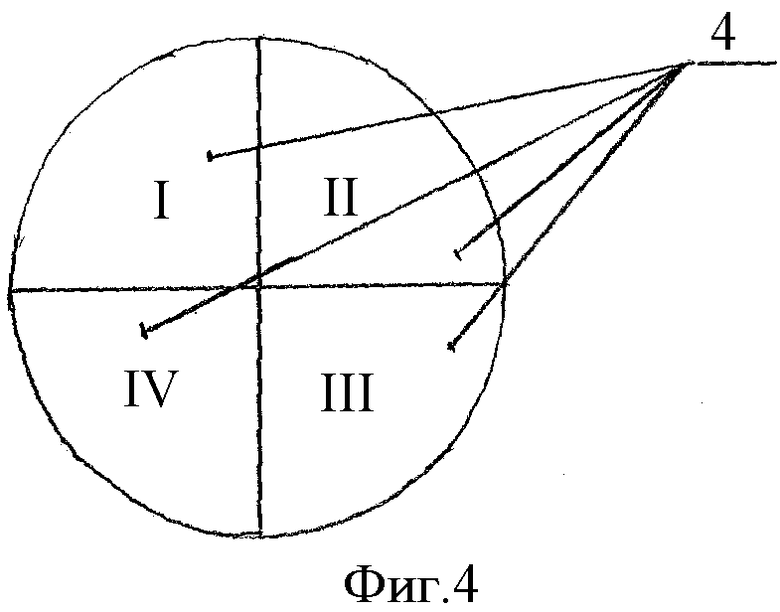

На фиг.1. представлено фланцевое соединение, на фиг.2 представлена прокладка в соединении до затяжки, на фиг.3 представлена прокладка в соединении после затяжки, на фиг.4 дано расположение квадрантов в сечении круга, где:

1 - фланцы;

2 - скосы;

3 - прокладка;

4 - четверти круга;

5 - квадрат;

6 - кольцевые проточки;

7 - зазор;

8 - крепежные элементы;

9 - цилиндрические поверхности;

10 - острые углы;

11 - ось фланцевого соединения.

Во фланцевом соединении, содержащем скосы 2 на уплотняющих поверхностях фланцев 1, прокладку 3 и крепежные элементы 8, обеспечивающие затяжку соединения, применена алюминиевая прокладка 3, в поперечном сечении представляющая собой фигуру, которая в I, II и III квадрантах 4 является 3/4 круга, а в IV квадранте 4 - квадрат 5, сторона которого равна радиусу упомянутого круга, при этом две стороны квадрата 5 сопряжены по этим радиусам с 3/4 круга; поверхность прокладки 3 покрыта слоем свинца; отличные друг от друга углы наклона скосов 2 уплотняющих поверхностей вместе с цилиндрическими поверхностями 9 фланцев 1 образовывают посадочное место прокладки 3, представляющее собой в сечении сопряженные между собой лучи двух острых углов 10, причем меньший острый угол 10 этого сечения и квадрат 5 в поперечном сечении прокладки 3 совпадают по направлению; на скосах 2 уплотняющих поверхностей фланцев 1 выполнены кольцевые проточки 6, которые заполняются прокладкой 3 при затяжке фланцевого соединения.

Такая форма в поперечном сечении прокладки 3 позволяет ее вытачивать на токарном станке.

Поверхность прокладки 3 покрыта слоем свинца, например, толщиной 150-200 мкм. Этим обеспечивается снижение коэффициента трения прокладки 3 при ее раздавливании и движении по уплотняющим поверхностям фланцев 1 во время затяжки фланцевого соединения, в результате чего снижается момент затяжки соединения. Кроме того, за счет своей пластичности свинцовое покрытие хорошо затекает в неровности соприкасающихся с прокладкой 3 уплотняющих поверхностей фланцев 1 (в том числе и в кольцевые проточки 6), обеспечивая наилучшие условия герметизации соединения.

Например, угол наклона скоса 2 уплотняющей поверхности одного из фланцев 1 может быть увеличен с 25° до 30° (См. «Уплотнения и уплотнительная техника». Справочник. Москва «Машиностроение» 1986, стр.131), что вместе с углом скоса в 45° на уплотняющей поверхности другого фланца позволяет раздавливать прокладку 3 с меньшим моментом затяжки.

На скосах 2 уплотняющих поверхностей фланцев 1 выполнены кольцевые проточки 6, в которые затекает прокладка 3 после затяжки фланцевого соединения, повышая его герметизацию. Кольцевые проточки 6 могут быть выполнены, например, в сечении в виде треугольника с глубиной врезки до 0,5 мм.

В способе сборки фланцевого соединения, включающем установку прокладки 3 и затяжку фланцевого соединения, до затяжки фланцевого соединения фланцы 1 сближают до соприкосновения с прокладкой 3, при этом контролируют равномерность зазора 7 по периметру между торцевыми поверхностями фланцевого соединения, далее производят затяжку крест на крест крепежных элементов 8 моментом, обеспечивая равномерность уменьшения зазора 7 по периметру между торцевыми поверхностями фланцевого соединения в процессе его затяжки до соприкосновения торцевых поверхностей фланцев 1, затем дают выдержку, обеспечивающую релаксацию прокладки 3, после чего производят подтяжку крест на крест крепежных элементов 8, контролируя соприкосновения торцевых поверхностей фланцев по периметру фланцевого соединения.

Равномерность затяжки, например, может быть обеспечена затяжкой крепежных элементов 8 на 0,5 грани шестигранника крепежного элемента 8 от предыдущего его положения, контролируя после каждого прохода равномерность уменьшения зазора 7 между торцевыми поверхностями фланцев 1, при этом при каждом замере зазор 7 должен отличаться не более чем на 0,1 мм, чем обеспечивается на конечном этапе минимальный момент затяжки соединения до соприкосновения фланцев.

В процессе затяжки и на конечном этапе затяжки фланцевого соединения в случае достижения предельного момента дают выдержку, обеспечивающую релаксацию прокладки 3, после чего производят подтяжку крест на крест крепежных элементов 8 до соприкосновения торцевых поверхностей фланцев 1.

Отсутствие зазора 7 между торцами фланцев 1 дает возможность передавать нагрузку от одного фланца 1 к другому, минуя прокладку 3, тем самым позволяет исключить возможность разгерметизации соединения в процессе воздействия на него длительных вибродинамических и ударных нагрузок, например, при установке турбонасосного агрегата на криогенную емкость.

Такое конструкторское решение позволяет создать фланцевое соединение, работающее как при нормальных температурных условиях, так и при криогенных температурах, а также при длительном вибродинамическом и ударном нагружениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ РАЗЪЕМНОГО СОЕДИНЕНИЯ | 2012 |

|

RU2489633C1 |

| Разъемное герметичное фланцевое соединение | 1990 |

|

SU1754961A1 |

| Фланцевое соединение | 2022 |

|

RU2788024C1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ВОЛНОВОДОВ | 2013 |

|

RU2562755C2 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| ПРОКЛАДКА ДЛЯ УПЛОТНЕНИЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2282083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1994 |

|

RU2072459C1 |

| УПЛОТНЕНИЕ МЕЖДУ НЕПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ПОВЕРХНОСТЯМИ | 2001 |

|

RU2184895C1 |

| ФЛАНЦЕВЫЙ РАЗЪЕМ | 2001 |

|

RU2191939C1 |

| РАЗЪЕМНОЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ | 2002 |

|

RU2232336C1 |

Изобретения относятся к ракетно-космической технике, криогенной технике, а именно к фланцевому соединению и способу сборки фланцевого соединения. Фланцевое соединение содержит скосы на уплотняющих поверхностях фланцев, прокладку и крепежные элементы, обеспечивающие затяжку соединения. Применена алюминиевая прокладка, в поперечном сечении представляющая собой фигуру, которая в I, II и III квадрантах является 3/4 круга, а в IV квадранте - квадрат, сторона которого равна радиусу упомянутого круга. Две стороны квадрата сопряжены по этим радиусам 3/4 круга. Поверхность прокладки покрыта слоем свинца. Отличные друг от друга углы наклона скосов уплотняющих поверхностей вместе с цилиндрическими поверхностями фланцев образовывают посадочное место прокладки, представляющее собой в сечении сопряженные между собой лучи двух острых углов. Меньший острый угол этого сечения и квадрат в поперечном сечении прокладки совпадают по направлению. На скосах уплотняющих поверхностей фланцев выполнены кольцевые проточки, которые заполняются прокладкой при затяжке фланцевого соединения. Способ сборки фланцевого соединения включает установку прокладки и затяжку фланцевого соединения. До затяжки фланцевого соединения фланцы сближают до соприкосновения с прокладкой, при этом контролируют равномерность зазора по периметру между торцевыми поверхностями фланцевого соединения. Производят затяжку крест на крест крепежных элементов моментом, обеспечивая равномерность уменьшения зазора по периметру между торцевыми поверхностями фланцевого соединения в процессе его затяжки до соприкосновения торцевых поверхностей фланцев. Дают выдержку, обеспечивающую релаксацию прокладки. Производят подтяжку крест на крест крепежных элементов, контролируя соприкосновения торцевых поверхностей фланцев по периметру фланцевого соединения. Достигается повышение надежности фланцевого соединения в условиях криогенных температур. 2 н.п. ф-лы, 4 ил.

1. Фланцевое соединение, содержащее скосы на уплотняющих поверхностях фланцев, прокладку и крепежные элементы, обеспечивающие затяжку соединения, отличающееся тем, что применена алюминиевая прокладка, в поперечном сечении представляющая собой фигуру, которая в I, II и III квадрантах является 3/4 круга, а в IV квадранте - квадрат, сторона которого равна радиусу упомянутого круга, при этом две стороны квадрата сопряжены по этим радиусам 3/4 круга, поверхность прокладки покрыта слоем свинца, отличные друг от друга углы наклона скосов уплотняющих поверхностей вместе с цилиндрическими поверхностями фланцев образовывают посадочное место прокладки, представляющее собой в сечении сопряженные между собой лучи двух острых углов, причем меньший острый угол этого сечения и квадрат в поперечном сечении прокладки совпадают по направлению, на скосах уплотняющих поверхностей фланцев выполнены кольцевые проточки, которые заполняются прокладкой при затяжке фланцевого соединения.

2. Способ сборки фланцевого соединения, включающий установку прокладки и затяжку фланцевого соединения, отличающийся тем, что до затяжки фланцевого соединения фланцы сближают до соприкосновения с прокладкой, при этом контролируют равномерность зазора по периметру между торцевыми поверхностями фланцевого соединения, далее производят затяжку крест-накрест крепежных элементов моментом, обеспечивая равномерность уменьшения зазора по периметру между торцевыми поверхностями фланцевого соединения в процессе его затяжки до соприкосновения торцевых поверхностей фланцев, затем дают выдержку, обеспечивающую релаксацию прокладки, после чего производят подтяжку крест-накрест крепежных элементов, контролируя соприкосновения торцевых поверхностей фланцев по периметру фланцевого соединения.

| GR 96100312 А, 29.05.1998 | |||

| Способ производства стали | 1977 |

|

SU644845A1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 2001 |

|

RU2224941C2 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 1998 |

|

RU2150041C1 |

Авторы

Даты

2010-09-20—Публикация

2008-07-14—Подача