Изобретение относится к цветной металлургии, а именно к производству магния, в частности к очистке и обезвреживанию отходящих газов от хлора и хлорида водорода, получаемых в процессе электролитического получения магния.

В процессе литья магния под давлением или для получения крупногабаритных слитков магния применяют крупногабаритное оборудование, которое необходимо поддерживать в рабочем состоянии с помощью различных смазочных растворов и рабочих жидкостей. При этом образуется большое количество маслянистых, нефтяных и органических растворов, которые необходимо утилизировать и обезвреживать. Такими растворами могут быть отработанные растворы смазочно-охлаждающих жидкостей, например «СОЖ», технологическая вода для очистки литейной гарнитуры, отработанные минеральные масла типа MobilFormrex 7610, эмульгаторы, ПАВ, водогликоли типа «FRECH 315» и «IDRA-320» и др.

Известны способ и установка для переработки отходов магниевого производства (кн. М.А.Эйдензон. - Металлургия магния и других легких металлов. М.: Металлругия, 1974, с.148-151). Способ включает противоточную обработку отходящих газов магниевого производства известковым молоком в скруббере при циркуляции известкового молока в системе скруббер-насос-циркуляционный бак. Свежее известковое молоко - суспензия извести с содержанием оксида кальция 100-200 г/дм3 - подводят по трубопроводу к установке и через форсунки оно поступает в орошаемый скруббер, затем жидкость циркулируют в системе орошаемый скруббер-циркуляционный бак с помощью центробежного насоса. По трубопроводу через патрубок в орошаемый скруббер подают противоточно жидкости отходящие газы, содержащие хлор и хлорид водорода. Концентрация отработанного известкового молока в процессе циркуляции скруббер-бак снижается до 20 г/дм3 по СаО. Отработанное известковое молоко содержит активный хлор в виде гипохлорита кальция, являющийся токсичным веществом, который обезвреживают известными методами. Очищенные газы через каплеуловитель направляют в атмосферу.

Установка включает орошаемый скруббер с распылительными форсунками, каплеуловитель, циркуляционный бак с мешалкой, центробежный насос и систему трубопроводов.

Недостатком данных способа и установки является то, что они не решают вопроса переработки отходов с процессов литейного производства магния, это приводит к загрязнению окружающей среды отходами литейного производства магния.

Известны способ и установка для переработки отходов магниевого производства (патент РФ на полезную модель №39337, опубл.27.07.2004, бюл.21), по количеству общих признаков принятая за ближайший аналог-прототип. Способ включает противоточную обработку отходящих газов магниевого производства известковым молоком в скруббере при циркуляции известкового молока в системе скруббер-насос-циркуляционный бак. Свежее известковое молоко - суспензия извести с содержанием оксида кальция 100-200 г/дм3 - подводят по трубопроводу к установке и через форсунки оно поступает в орошаемый скруббер, затем жидкость циркулируют в системе орошаемый скруббер-циркуляционный бак с помощью центробежного насоса. По трубопроводу через патрубок в орошаемый скруббер подают противоточно жидкости отходящие газы, содержащие хлор и хлорид водорода. Концентрация отработанного известкового молока в процессе циркуляции скруббер-бак снижается до 20 г/дм3 по СаО. Отработанное известковое молоко содержит активный хлор в виде гипохлорита кальция, являющийся токсичным веществом, который обезвреживают известными методами. Очищенные газы через каплеуловитель направляют в атмосферу.

Установка включает орошаемый скруббер с распылительными форсунками, каплеуловитель, циркуляционный бак с мешалкой, насос, соединенный с циркуляционным баком, трубопровод для отвода отработанной суспензии с выходного патрубка циркуляционного бака, бак для приготовления раствора с перемешивающим устройством, бак-дозатор, при этом выход бака-дозатора соединен с циркуляционным баком, а вход - с баком для приготовления раствора. Отработанное известковое молоко содержит активный хлор в виде гипохлорита кальция, который является токсичным веществом. Гипохлорит кальция обезвреживают раствором карбамида путем смешивания карбамида и воды при перемешивании мешалкой. Наличие карбамида в установке препятствует образованию токсичных веществ -гипохлорита кальция.

Недостатком данных способа и установки является то, что они не решают вопроса переработки жидких отходов с процессов литейного производства магния, это приводит к загрязнению окружающей среды отходами литейного производства магния. Кроме того, при прохождении по трубопроводам отходящие газы охлаждаются ниже точки росы -105°С, и это приводит к конденсации хлорида водорода и водяных паров на стенках трубопровода с образованием соляной кислоты, что увеличивает затраты на ее извлечение, обезвреживание и на замену разрушенного трубопровода из-за коррозии его стенок.

Технический результат направлен на устранение недостатков прототипа и позволяет утилизировать и обезвредить жидкие отходы литейного производства, исключить загрязнение сточных вод и тем самым загрязнение окружающей среды. Кроме того, использование топки позволяет повысить температуру отходящих газов, поступающих на обезвреживание в скруббер, что позволит снизить затраты на замену трубопроводов из-за коррозии стенок соляной кислотой, образующейся в результате конденсации при температуре ниже точки росы.

Технический результат достигается тем, что предложен способ переработки отходов магниевого производства, включающий обезвреживание отходящих газов магниевого производства в скруббере известковым молоком путем его циркуляции с помощью насоса в системе скруббер-бак, новым является то, что в качестве отходов используют жидкие отходы литейного производства магния, которые предварительно смешивают в емкости и подают в топку для совместного сжигания с природным газом и воздухом с получением топочных газов, полученные топочные газы смешивают с отходящими газами магниевого производства и полученную смесь газов подают в скруббер для обезвреживания.

Кроме того, жидкие отходы подают в топку через бак-дозатор.

Кроме того, жидкие отходы подают в топку распыливанием через форсунки.

Кроме того, жидкие отходы подают в топку при массовом соотношении жидкие отходы:природный газ, равном (5-12):1.

Кроме того, топочные газы смешивают с отходящими газами в объемном соотношении топочные газы к отходящим газам, равном 1:(0,05-0,09).

Кроме того, топочные газы смешивают с отходящими газами до температуры 105-150°С.

Кроме того, теплонапряженность топочного объема топки составляет 0,4-10 гДж/м3 ч.

Для осуществления способа предложена установка для переработки отходов магниевого производства, включающая орошаемый скруббер с распылительными форсунками и патрубком для подачи отходящих газов, соединенный с трубопроводом для подачи отходящих газов, циркуляционный бак, снабженный устройством для перемешивания, каплеуловитель и циркуляционный насос, которая дополнительно содержит бак для приема жидких отходов литейного производства, бак-дозатор с мешалкой и топку для сжигания отходов литейного производства с форсунками, с патрубком для подачи жидких отходов, патрубком для подачи природного газа и воздуха и патрубком для вывода полученной смеси топочных газов, при этом бак-дозатор размещен перед топкой и соединен трубопроводами с одной стороны с баком для приема жидких отходов, а с другой - с форсунками топки, топка соединена трубопроводами с одной стороны с баком-дозатором, с другой - с трубопроводом для подачи отходящих газов.

Предложенные способ и установка для совместной переработки отходов магниевого производства, а именно жидких отходов литейного производства магния с отходящими газами хлораторов магниевого производства, позволяет утилизировать и обезвредить жидкие отходы литейного производства, исключить загрязнение сточных вод и тем самым загрязнение окружающей среды. Кроме того, смешивание топочных газов, полученных после сжигания жидких отходов литейного производства, с отходящими газами хлораторов и печей СКН процесса обезвоживания карналлитового сырья позволяет поднять температуру отходящих газов до 150°С, так как при прохождении по трубопроводам отходящие газы охлаждаются ниже точки росы -105°С, и это приводит к конденсации хлорида водорода и водяных паров с образованием соляной кислоты на стенках трубопровода, что значительно повышает затраты на замену трубопроводов из-за коррозии соляной кислотой.

Заявленная группа изобретений - способ переработки отходов магниевого производства и установка для его осуществления - соответствует требованию единства изобретения, поскольку заявленные способ переработки отходов и установка для его осуществления образуют единый изобретательский замысел. Осуществление способа возможно только при наличии специальной установки для совместной переработки жидких отходов литейного производства магния и отходящих газов процесса обезвоживания карналлитового сырья в хлораторах и печах СКН,

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе переработки отходов магниевого производства и установке для его осуществления, изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию"новизна"

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В результате поиска не было обнаружено новых источников и заявленные объекты не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует критерию «изобретательский уровень».

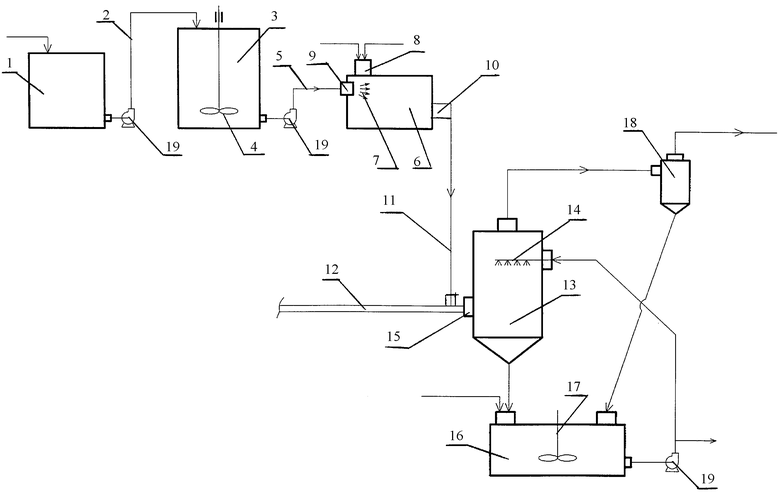

На чертеже показана установка для переработки отходов магниевого производства, включающая бак 1 для приема жидких отходов литейного производства, трубопровод 2, бак-дозатор 3 с мешалкой 4, трубопровод 5, топку 6 с форсунками 7 и патрубком 8 для подачи природного газа и воздуха, патрубком 9 для подачи жидких отходов литейного производства магния, патрубком 10 для вывода топочных газов и подачи их по трубопроводу 11 в трубопровод 12 с отходящими газами, оросительный скруббер 13 с форсунками 14 и с патрубком 15 для подачи смеси топочных и отходящих газов, циркуляционный бак 16 с мешалкой 17, каплеуловитель 18 и насос 19.

Пример осуществления способа и работы установки для переработки отходов магниевого производства.

Жидкие отходы литейного производства магния получают в процессе литья магния под давлением или в процессе получения крупногабаритных слитков магния. Для литья магния применяют крупногабаритное оборудование, которое необходимо поддерживать в рабочем состоянии с помощью различных смазочных растворов и рабочих жидкостей. При этом образуется большое количество маслянистых, нефтяных и органических растворов, которые необходимо утилизировать и обезвреживать. Такими растворами могут быть:

- отработанные растворы смазочно-охлаждающих жидкостей, например «СОЖ» - смазочно-охлаждающая жидкость обрабатывающего центра «SW-1», содержащая нефтепродукты в количестве 52,6 мг/дм3, плотностью 1,00 г/см3, содержание взвешенных веществ 419 мг/дм3,

- технологическая вода для чистки литейной гарнитуры, содержащая нефтепродукты в количестве 33,8 мг/дм3, плотностью 1,001 г/см3, содержание взвешенных веществ 186 мг/дм3,

- водогликоль типа «FRECH 315», содержащий нефтепродукты в количестве 0,87 мг/дм3, плотностью 1,084 г/см3, содержание взвешенных веществ 13843 мг/дм3

- водогликоль «IDRA-320», содержащий нефтепродукты в количестве 6120 мг/дм3, плотностью 1,065 г/см3,

- процессовая жидкость из моечной машины «DURR», содержащая нефтепродукты в количестве 2 350 мг/дм3, плотностью 1,002 г/см3, содержание взвешенных веществ 1886 мг/дм3,

- процессовая вода в галтовочной машине «TROWAL», содержащая нефтепродукты в количестве 0,41 мг/дм3, плотностью 1,003 г/см3, содержание взвешенных веществ 443 мг/дм3,

- вода в мокром пылеуловителе «KELLER», содержащая нефтепродукты в количестве 1,2 мг/дм3, плотностью 1,0035 г/см3, содержание взвешенных веществ 462 мг/дм3

и другие отработанные минеральные масла типа MobilFormrex 7610, эмульгаторы, ПАВ.

Общее количество жидких отходов литейного производства магния составляет 42,9 м3 в год, и их используют в качестве дополнительного топлива для сжигания в топке. Жидкие отходы литейного производства магния собирают в баке 1 для приема, затем с помощью насоса 19 перекачивают по трубопроводу 2 в бак-дозатор 3 с мешалкой 4. При постоянном перемешивании с помощью насоса 19 по трубопроводу 5 жидкие отходы литейного производства в количестве 1010 кг/час подают в патрубок 9 топки 6 и через форсунки 7 распыляют в зоне горения природного газа с воздухом при температуре 900-1200°С, получая 1256 нм3/час водяных паров. Природный газ подают в топку через патрубок 8 следующего состава, %об.: 5,1 CO2, 10,8 H2O, 9,6 O2, 73,6 N2, 0,9 Ar в количестве 3000 нм3/час, поддерживая соотношение 1:11,2. Теплонапряженность топки 6 составляет 3,9 гДж/м3 ч. В результате горения природного газа с воздухом и жидких отходов литейного производства получают топочные газы, % общ.: 3,5 CO2, 37,1 H2O, 6,8 O2, 51,9 N2, 0,7 Ar, которые в количестве 4256 нм3/час через патрубок 10 по трубопроводу 11 подают в трубопровод 12 и смешивают там с отходящими газами хлораторов и печей СКН. Отходящие газы хлораторов и печей СКН получают на второй стадии в процессе обезвоживания карналлитового сырья в хлораторах или в печах СКН. Карналлитовое сырье поступает в хлораторы и в печи СКН после обезвоживания в печи кипящего слоя. (кн. Металлургия магния и других легких металлов.- М.А.Эйдензон - М.: Металлургия, 1974, стр.34-40, 42-60). Отходящие газы из хлораторов обезвоживания карналлита, содержащие, общ.%: 0,1 CO2, 8,3 H2O, 18,9 O2, 68,7 N2, 0,8 Ar, 1,1 Cl, 2,1 HCl, кроме того карналлитовая пыль до 1 г/м3, при температуре 120°С в количестве 50000 нм3/час подают по трубопроводу 12. В трубопроводе 12 топочные газы смешивают с отходящими газами при соотношении, равном 1:0,05, и затем через патрубок 15 полученную смесь состава, % об.: 0,4 CO2, 10,6 H2O, 17,7 O2, 67,5 N2, 0,8 Ar, 1,1 Cl, 1,9 HCl, в количестве 54256 нм3/час подают в оросительный скруббер 13, куда противоточно смеси из циркуляционного бака 16 с мешалкой 17 с помощью насоса 19 подают известковое молоко с содержанием оксида кальция 100-200 г/дм3. Известковое молоко подают в оросительный скруббер 13 через распылительные форсунки 14 и циркулируют в системе оросительный скруббер13-циркуляционный бак 16 с помощью центробежного насоса 19. Концентрация известкового молока в процессе циркуляции снижается до 20 г/дм3 по СаО. Газы после обработки известковым молоком поступают в каплеуловитель 18 и направляют в атмосферу, а отработанное известковое молоко, содержащее активный хлор, выгружают из циркуляционного бака 16 и направляют на последующую переработку.

Таким образом, предложенные способ и установка для переработки отходов магниевого производства позволяют утилизировать и обезвредить жидкие отходы литейного производства, исключить загрязнение сточных вод и тем самым загрязнение окружающей среды. Кроме того, позволяют снизить затраты на обезвреживание отходящих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ПРОЦЕССА ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УТИЛИЗАЦИИ ОТХОДОВ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2441691C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2014 |

|

RU2571767C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389813C1 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТОВОГО СЫРЬЯ К ПРОЦЕССУ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2009 |

|

RU2399588C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2007 |

|

RU2334679C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2201792C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2018 |

|

RU2687455C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2003 |

|

RU2230601C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО СУЛЬФАТЫ | 1996 |

|

RU2095481C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2016 |

|

RU2636082C1 |

Изобретение может быть использовано в цветной металлургии. Жидкие отходы литейного производства магния собирают в баке 1, из которого направляют в бак-дозатор 3 с мешалкой 4, а затем подают в топку 6. Жидкие отходы сжигают в топке 6 с природным газом и кислородом. Полученные топочные газы смешивают в трубопроводе 12 с отходящими газами магниевого производства в объемном соотношении топочные газы к отходящим газам, равном 1:(0,05-0,09). Полученную смесь газов с температурой 105-150°С подают в скруббер 13 для обезвреживания известковым молоком. Технический результат - эффективная совместная утилизация и обезвреживание отходящих газов и жидких отходов магниевого производства, снижение коррозии оборудования, 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ переработки отходов магниевого производства, включающий обезвреживание отходящих газов магниевого производства в скруббере известковым молоком путем его циркуляции с помощью насоса в системе скруббер-бак, отличающийся тем, что в качестве отходов используют жидкие отходы литейного производства магния, которые предварительно смешивают в емкости и подают в топку для совместного сжигания с природным газом и воздухом с получением топочных газов, полученные топочные газы смешивают с отходящими газами магниевого производства и полученную смесь газов подают в скруббер для обезвреживания.

2. Способ по п.1, отличающийся тем, что жидкие отходы подают в топку через бак-дозатор.

3. Способ по п.1, отличающийся тем, что жидкие отходы подают в топку распыливанием через форсунки.

4. Способ по п.1, отличающийся тем, что жидкие отходы подают в топку при массовом соотношении жидкие отходы: природный газ, равном (5-12):1.

5. Способ по п.1, отличающийся тем, что топочные газы смешивают с отходящими газами в объемном соотношении топочных газов к отходящим газам, равном 1:(0,05-0,09).

6. Способ по п.1, отличающийся тем, что топочные газы смешивают с отходящими газами до температуры 105-150°С.

7. Способ по п.1, отличающийся тем, что теплонапряженность топочного объема топки составляет 0,4-10 гДж/м3 ч.

8. Установка для переработки отходов магниевого производства, включающая орошаемый скруббер с распылительными форсунками и патрубком для подачи отходящих газов, соединенный с трубопроводом для подачи отходящих газов, циркуляционный бак, снабженный устройством для перемешивания, каплеуловитель и циркуляционный насос, отличающаяся тем, что она дополнительно содержит бак для приема жидких отходов литейного производства, бак-дозатор с мешалкой и топку для сжигания отходов литейного производства с форсунками, с патрубком для подачи жидких отходов, патрубком для подачи природного газа и воздуха и патрубком для вывода полученной смеси топочных газов, при этом бак-дозатор размещен перед топкой и соединен трубопроводами с одной стороны с баком для приема жидких отходов, а с другой - с форсунками топки, топка соединена трубопроводами с одной стороны с баком-дозатором, с другой - с трубопроводом для подачи отходящих газов.

| Нагревной зубоврачебный столик | 1934 |

|

SU39337A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХЛОРСОДЕРЖАЩИХ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245394C1 |

| Способ очистки отходящих газов литейного производства | 1980 |

|

SU946619A1 |

| НОВЕЙШИЙ СЛОВАРЬ ИНОСТРАННЫХ СЛОВ И ВЫРАЖЕНИЙ | |||

| - Минск: ХАРВЕСТ, - М.: ACT, 2001, с.407. | |||

Авторы

Даты

2010-09-27—Публикация

2009-01-11—Подача