Изобретение относится к химической очистке отходящих газов от галогенов или соединений галогенов газожидкостным контактом, а именно к цветной металлургии, к способам очистки отходящих газов, содержащих хлор и хлорид водорода, образующихся при производстве титана и магния.

Известен способ обезвреживания отходящих газов процесса хлорирования титансодержащего сырья и утилизации отходов обезвреживания отходящих газов (патент РФ №2441691, опубл. 10.02.2012, бюл. №4), включающий хлорирование сырья, двухступенчатую обработку газов водой в скруббере первой ступени в присутствии солей хлоридов двухвалентных металлов, сжигание отходящих газов в топке в токе водорода. После этого газы подают в скруббер второй ступени, где их обрабатывают щелочным реагентом, например гидроксидом натрия. Раствор гидроксида натрия используют с концентрацией 20-40 мас.% и при температуре 60-90°C. Это позволяет значительно снизить выбросы вредных веществ с отходящими газами в атмосферу и повысить срок службы оборудования. Образующийся в процессе обработки газов хлорид натрия с концентрацией 200-300 г/л направляют на процесс мембранного электролиза на получение гидроксида натрия, хлора и водорода.

Недостатком данного способа является то, что щелочной реагент - гидроксид натрия используют высокой концентрации при подогреве его до температуры 60-90°C. Это приводит к высоким затратам на приобретение реагента и значительному расходу электроэнергии. Кроме того, в процессе очистки отходящих газов щелочным реагентом - гидроксидом натрия (без добавки карбамида) образуется большое количество гипохлорита натрия, присутствие которого в кислотной канализации нежелательно, так как приводит к выделению хлора в результате взаимодействия гипохлорита натрия с кислотой и к загрязнению окружающей среды. Поэтому гипохлоритные пульпы, прежде чем их сливать в промышленную канализацию, необходимо обеззараживать восстановителем, например гидросульфидом или сульфидом натрия, гидроксиламином, тиосульфатом натрия и другими реагентами. Для этого требуются большие энерго- и материальные затраты.

Известен способ очистки отходящих газов магниевого производства (патент РФ №2209258, опубл. 27.07.2003, бюл. №21), включающий очистку газов, содержащих хлор и хлорид водорода, щелочным реагентом в присутствии карбамида. В качестве щелочного реагента используют оксидные соединения магния - магнезит и/или брусит. Расход карбамида составляет 10-80 кг/м3 на 1 м3 щелочного реагента при температуре 30-100°C. В результате обработки отходящих газов щелочным реагентом в присутствии карбамида получают водные хлормагниевые растворы, которые затем обрабатывают хлоридом водорода или соляной кислотой при pH 1,0-5,5 и направляют на получение безводного хлорида магния. Предложенная технология позволяет утилизировать хлор и хлорид водорода в форме твердых хлоридов.

Недостатком данного способа является то, что применение в качестве щелочного реагента оксидных соединений магния для обезвреживания отходящих газов приводит к быстрому выходу из строя газоочистного оборудования (скрубберов, форсунок, насосов, трубопроводов) за счет абразивного износа, так как брусит и магнезит являются природным сырьем, содержащим значительное количество плохо растворимых примесей - оксидов кремния, силикатов и карбонатов магния и кальция. Растворимость самих оксидных соединений магния невелика, так растворимость оксида магния в воде при 30°C составляет 0,01 г в 100 г воды, а брусит практически нерастворим в воде, то есть химическая активность оксидных соединений магния на порядок меньше активности оксида кальция, что приводит к образованию значительного количества твердых отходов процесса газоочистки. Подготовка оксидного сырья к процессу очистки газов требует больших затрат на подготовку - механическую активацию сырья (дробление и измельчение сырья до крупности частиц ~10 мкм), а в ряде случаев к необходимости обжига и гидратации оксидного сырья. Кроме того, подогрев щелочного реагента с карбамидом до температуры 30-100°C требует дополнительных затрат на энергоресурсы.

Известен способ очистки отходящих газов магниевого производства от хлора и хлорида водорода (патент РФ на ПМ №39337, опубл. 27.07.2004), включающий подачу отходящих газов в нижнюю часть орошаемого скруббера и противоточную подачу через распылительную форсунку в верхнюю часть скруббера смеси известкового молока с водным раствором карбамида. При этом водный раствор карбамида готовят в отдельном баке при перемешивании и подают в бак-дозатор, где его смешивают с известковым молоком. При взаимодействии известкового молока с хлором и хлоридом водорода образуется хлорид кальция. Наличие в растворе карбамида снижает образование токсичных веществ - гипохлорита и хлората кальция в отработанном известковом молоке. Кроме того, это позволяет снизить энергозатраты на их обезвреживание.

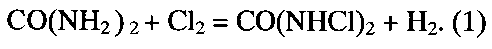

Недостатком данного способа является то, что, как показали опытно-промышленные испытания, смесь известкового молока с водным раствором карбамида не позволяет полностью исключить в процессе газоочистки образование гипохлоритных пульп и хлората кальция с образованием вредной примеси - активного хлора. Это связано с тем, что известковое молоко содержит твердые включения окислов алюминия, кремния и железа, содержание которых в известковом молоке в начале заливки в циркуляционный бак равно не более 10 г/дм3, но затем по мере циркуляции в системе циркуляционный бак-насос-скруббер количество твердых взвесей в отработанном растворе достигает 30 г/дм3. В результате этого скорость взаимодействия (химическая активность) известкового молока с хлором падает, при этом карбамид, находящийся в циркуляционном растворе, вступает в побочную реакцию с хлором с образованием хлоркарбамида по реакции:

Хлоркарбамид, который, хотя и является неустойчивым соединением, но при его разложении появляется дополнительно активный хлор и взрывоопасный водород. Как видно из реакции (1), большая часть карбамида тратится не на процесс обезвреживания гипохлорита кальция, а на процесс хлорирования и этого недостаточно для обезвреживания гипохлоритных пульп в отработанном растворе. Как показали испытания, содержание активного хлора в отработанных растворах составляет более 6-8 г/дм3. Поэтому на обезвреживание гипохлоритных пульп, прежде чем их сливать в промышленную канализацию, требуются большие энерго- и материальные затраты на восстановитель, оборудование и аналитический контроль.

Известен способ очистки абгазов магниевого производства от хлора и хлористого водорода (патент РФ №2243024, опубл. 27.12.2004), по количеству общих признаков принятый за ближайший аналог-прототип и включающий обработку абгазов, содержащих хлор, смесью известкового молока и карбамида, взятых в эквивалентном соотношении, отработанные растворы, содержащие карбонат и гидроксид кальция, используют в качестве сорбента для улавливания хлорида водорода, после улавливания хлорида водорода отработанные растворы, содержащие хлорид, оксид и карбонат кальция используют для получения товарных продуктов. Это позволяет сократить сбросы вредных веществ в водоемы, снизить затраты на очистку газов.

Недостатком данного способа является то, что, как показали опытно-промышленные испытания, смесь известкового молока с водным раствором карбамида не позволяет полностью исключить образование гипохлоритных пульп и активного хлора в процессе газоочистки. Это связано с тем, что известковое молоко содержит твердые включения окислов алюминия, кремния и железа, содержание которых в известковом молоке в начале заливки в цикуляционный бак равно не более 10 г/дм3, но затем по мере циркуляции в системе циркуляционный бак-насос-скруббер количество твердых взвесей в отработанном растворе достигает 30 г/дм3. В результате этого скорость взаимодействия (химическая активность) известкового молока с хлором падает, при этом карбамид, находящийся в циркуляционном растворе, также вступает в побочную реакцию с хлором с образованием хлоркарбамида по реакции:

Хлоркарбамид, который, хотя и является неустойчивым соединением, но при его разложении появляется дополнительно активный хлор и взрывоопасный водород. Как видно из реакции (1), большая часть карбамида, взятого в эквивалентном соотношении к известковому молоку, тратится не на процесс обезвреживания гипохлорита кальция, а на процесс хлорирования и этого недостаточно для обезвреживания гипохлоритных пульп в отработанном растворе. Как показали испытания, содержание активного хлора в отработанных растворах составляет более 6-8 г/дм3. Поэтому на обезвреживание гипохлоритных пульп, прежде чем их сливать в промышленную канализацию, требуются большие энерго- и материальные затраты.

Технический результат направлен на устранение недостатков прототипа и позволяет уменьшить затраты в процессе очистки отходящих газов титано-магниевого производства на дополнительную переработку гипохлоритных пульп и активного хлора в отработанных растворах за счет снижения содержания в них гипохлорита натрия и активного хлора, повысить срок службы оборудования за счет исключения абразивного износа.

Задачей, на решение которой направлено изобретение, является, уменьшение расходов на переработку отработанных растворов за счет снижения в них содержания гипохлорита натрия и активного хлора, повысить срок службы оборудования.

Поставленная задача решается тем, что в способе очистки отходящих газов титано-магниевого производства, включающим обработку отходящих газов смесью щелочного реагента с водным раствором карбамида, новым является то, что отходящие газы подвергают двухступенчатой очистке, при этом на второй ступени отходящие газы противоточно обрабатывают смесью водного раствора гидроксида натрия с водным раствором карбамида, при этом водный раствор карбамида вводят в водный раствор гидроксида натрия в количестве, выше стехиометрии на 20-60%, полученную смесь циркулируют в циркуляционном контуре бак-насос-скруббер до остаточной концентрации гидроксида натрия, равной 20-40 г/дм3 , и удаляют отработанный раствор, насыщенный по хлориду натрия, удаляют из циркуляционного контура. Кроме того, водный раствор гидроксида натрия, подаваемого на смешивание с водным раствором карбамида, поддерживают с концентрацией, равной 12-18 мас. %.

Кроме того, водный раствор карбамида, подаваемого на смешивание с водным раствором гидроксида натрия, поддерживают с концентрацией, равной 40-50 мас.%.

Применение для очистки отходящих газов титано-магниевого производства смеси водного раствора гидроксида натрия с водным раствором карбамида позволяет снизить содержание в отработанных растворах гипохлорита натрия и активного хлора до 2-6 г/дм3 за счет применения более химически активного реагента - гидроксида натрия, активно вступающего во взаимодействие с хлором и исключения

взаимодействия карбамида с хлором. Это позволит снизить расходы на переработку отработанного раствора от гипохлоритных пульп и снизить содержание в них активного хлора.

Подбор опытно-промышленным путем содержания карбамида в щелочном реагенте - в водном растворе гидроксида натрия на 20-60% выше стехиометрии позволяет исключить его взаимодействие с хлором с образованием хлоркарбамида, и тем самым провести более полно реакцию взаимодействия карбамида с гипохлоритными пульпами и хлоратами в процессе очистки отходящих газов от хлора и хлорида водорода и снизить содержание в отработанных растворах гипохлорита натрия и активного хлора до 2-6 г/дм3. Повышение содержание карбамида выше 60% от стехиометрии приведет к увеличению затрат на карбамид. Снижение содержания карбамида ниже 40% не позволяет достичь обезвреживания отработанных растворов от активного хлора и хлоратов.

Подобранные опытно-промышленным путем показатели остаточной концентрации гидроксида натрия в отработанном растворе, равной 20-40 г/дм3, позволяют своевременно удалить отработанный раствор из циркуляционного контура, и поддерживать определенный химический состав активного хлора в количестве до 2-6 г/дм3. Это позволит снизить расходы на переработку отработанного раствора от гипохлоритных пульп и снизить содержание в них активного хлора.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе очистки отходящих газов титано-магниевого производства, изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В заявленном изобретении имеется новая совокупность признаков, выразившаяся в применении нового щелочного реагента для очистки отходящих газов от хлора и хлорида водорода и в новых условиях осуществления действий. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень"

Промышленную применимость предлагаемого изобретения подтверждает следующие примеры осуществления способа.

Пример 1.

Отходящие газы с процесса получения магния электролизом хлормагниевого сырья из санитарно-технического отсоса электролизера, состава, 6,0-8,0 г/м3 хлора и 0,6 г/м3 хлорида водорода, поступают в количестве 78000 м3/час на промышленную газоочистку, состоящую из нескольких систем, каждая из которых включает циркуляционный бак с перемешивающим устройством, емкостью 33 м3, центробежный насос производительностью 450 м3/час и полый скруббер первой ступени диаметром 2,6 м и высотой 15,7 м, скруббер второй ступени высотой 14,0 м скоростной цилиндрический с тремя разделительными решетками, каплеуловитель прямоточный тангенциальный, цилиндрической формы высотой 8,6 м. Отходящие газы подвергают двухступенчатой очистке первоначально в скруббере первой ступени водой, а затем в скруббере второй ступени газоочистки. На второй ступени очистки газы обрабатывают противоточно смесью водного раствора гидроксида натрия и водного раствора карбамида. Гидроксид натрия соответствует ГОСТ 55064-2012 «Натрий едкий технический» с массовой долей гидроксида натрия 44,0-46,0 мас. %, хлорида натрия 3,0-3,8 мас. %, железа 3,0-3,8 мас. %, карбоната натрия 0,6-0,8 мас. %. Для процесса очистки отходящих газов используют раствор гидроксид натрия концентрации 13,8 мас. %, для чего его добавляют в воду и перемешивают. Разбавленный до концентрации 13,8 мас. % гидроксид натрия вводят в циркуляционный бак второй ступени очистки отходящих газов и при перемешивании в него подают раствор карбамида с концентрацией 40,0 мас. %. Раствор карбамида получают путем разбавления водой в отдельном баке твердого карбамида. Карбамид соответствует ГОСТ 2081-2010. Полученную смесь водного раствора гидроксида натрия и водного раствора карбамида (концентрация карбамида в смеси 2,8 мас. %) при избыточном содержании карбамида в смеси, равном 33 мас. %, подают насосом в оросительный скруббер, где ее распыляют и противоточно подают навстречу отходящим газам. В результате циркуляции смеси водного раствора гидроксида натрия с водным раствором карбамида происходит образование хлорида натрия. Химизм процесса очистки отходящих газов от хлора смесью гидроксида натрия и карбамида можно описать следующей суммарной реакцией:

6NaOH+3Cl2+(NH2)2CO=6NaCl+5H2O+CO2+N2. (1)

Согласно теории эквивалентов на 213 г/моль хлора необходимо 60 г/моль карбамида. Однако с учетом использования карбамида на 33% выше стехиометрии, на 213 г/моль хлора потребуется 80 г/моль карбамида. Достигнув в системе циркуляции остаточной концентрации гидроксида натрия, равной 32 г/дм3, отработанный раствор выгружают из системы циркуляции. Отработанный раствор в виде рассола хлорида натрия с концентрацией 250 г/дм3 (24 мас. %) подают на дальнейшую переработку, в частности на переработку кислых стоков титанового производства или в мембранный электролизер на процесс электролиза с получением гидроксида натрия, водорода и хлора. Очищенные газы после скруббера второй ступени поступают через каплеуловитель в дымовую трубу и далее в атмосферу. Степень очистки отходящих газов от хлора составляет 99,90-99,99%, от хлорида водорода - 100%.

Пример 2

Отходящие газы титановых хлораторов после системы конденсации парогазовой смеси, содержащие 3,0 г/м3 тетрахлорида титана, 0,5 г/м3 хлора, 180 г/м3 хлорида водорода, 0,2 г/м3 фосгена, 53,6 г/м3 оксида углерода, 0,3 г/м3 тетрахлорида кремния, в количестве 1400 м3/час и со скоростью 1,5 м/сек поступают на обработку по трубопроводу в скруббер первой ступени (суммарное содержание хлорсодержащих газов в виде хлорида водорода и хлора в отходящих газах составляет 250 кг/час - 24 мас. %). Очистку отходящих газов осуществляют на промышленной газоочистке, состоящей из нескольких систем, каждая из которых включает циркуляционный бак с перемешивающим устройством емкостью 33 м3, центробежный насос производительностью 450 м3/час и полый скруббер первой ступени диаметром 2,6 м и высотой 15,7 м, скруббер второй ступени высотой 14,0 м скоростной цилиндрический с тремя разделительными решетками, каплеуловитель прямоточный тангенциальный, цилиндрической формы высотой 8,6 м. На первой ступени производят водную очистку отходящих газов с частичной циркуляцией раствора, на второй ступени очистка отходящих газов смесью водного раствора гидроксида натрия с водным раствором карбамида. В скруббер первой ступени отходящие газы поступают снизу тангенциально, сверху подают через форсунки воду, количество свежей воды, поступающей в скруббер, равно около 90 м3/час и оборотной - 100 м3/час. В результате получают солянокислый раствор, который циркулируют в скруббере первой ступени до содержания хлорида водорода концентрацией 4,8-17,3 мас. %. На первой ступени очистки отходящих газов происходит очистка от тетрахлорида титана и кремния и частично до 10% от хлорида водорода. Остальные вредные примеси -хлорид водорода, хлор, фосген и оксид углерода поступают в составе отходящих газов в качестве первичного дутья в топку длиной 1,97 м и диаметром 0,9 м, куда подают в качестве газообразного топлива водород через горелку под давлением 0,2-2,0 кПа при объемном расходе 175 м3/час. В топке проводят конверсию отходящих газов при температуре в зоне горения 1000°C. В результате обезвреживания в топке отходящие газы содержат из вредных примесей только хлорид водорода в количестве 225 кг/час. Частично очищенные отходящие газы, содержащие хлор и хлорид водорода, поступают на окончательную обработку в скруббер второй ступени с распылительными форсунками.

На второй ступени очистки газы обрабатывают противоточно смесью водного раствора гидроксида натрия и водного раствора карбамида. Гидроксид натрия соответствует ГОСТ 55064-2012 «Натрий едкий технический» с массовой долей гидроксида натрия - 44,0-46,0 мас. %, хлорида натрия 3,0-3,8 мас. %, железа - 3,0-3,8 мас. %, карбоната натрия 0,6-0,8 мас. %. Для процесса очистки отходящих газов используют гидроксид натрия концентрации 14,18 мас. %, для чего его добавляют в воду и перемешивают. Разбавленный до концентрации 14,18 мас. % гидроксид натрия вводят в циркуляционный бак второй ступени очистки отходящих газов и при перемешивании в него подают раствор карбамида с концентрацией 40 масс. %. Раствор карбамида получают путем разбавления водой в отдельном баке твердого карбамида. Карбамид соответствует ГОСТ 2081-2010. Полученную смесь водного раствора гидроксида натрия и водного раствора карбамида при содержании карбамида в смеси 2,8 мас.% и при избыточном содержании карбамида в смеси равном 33% масс. подают насосом в оросительный скруббер, где ее распыляют и противоточно подают навстречу отходящим газам. В результате циркуляции смеси водного раствора гидроксида натрия с водным раствором карбамида происходит образование хлорида натрия.

Химизм процесса очистки отходящих газов от хлора смесью гидроксида натрия и карбамида описывается суммарной реакцией:

6NaOH+3Cl2+(NH2)2CO=6NaCl+5H2O+CO2+N2. (1)

Согласно теории эквивалентов на 213 г/моль хлора необходимо 60 г/моль карбамида. Однако с учетом использования карбамида на 33% выше стехиометрии, на 213 г/моль хлора потребуется 80 г/моль карбамида.

Достигнув в системе циркуляции остаточной концентрации гидроксида натрия, равной 32 г/дм3, отработанный раствор выгружают из системы циркуляции. Отработанный раствор в виде рассола хлорида натрия с концентрацией 250 г/дм3 (24 мас. %) подают на дальнейшую переработку, в частности на переработку кислых стоков титанового производства или в мембранный электролизер на процесс электролиза с получением гидроксида натрия, водорода и хлора. Очищенные газы после скруббера второй ступени поступают через каплеуловитель в дымовую трубу и далее в атмосферу. Степень очистки отходящих газов от хлора составляет 99,90-99,99%, от хлорида водорода - 100%.

Таким образом, предложенный способ очистки отходящих газов титано-магниевого производства позволяет уменьшить затраты в процессе очистки отходящих газов титано-магниевого производства на дополнительную переработку гипохлоритных пульп и активного хлора в отработанных растворах за счет снижения содержания в них гипохлорита натрия и активного хлора, повысить срок службы оборудования за счет исключения абразивного износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2018 |

|

RU2687455C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2201792C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПУЛЬПЫ ГИПОХЛОРИТА КАЛЬЦИЯ | 2016 |

|

RU2636082C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ПРОЦЕССА ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УТИЛИЗАЦИИ ОТХОДОВ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2441691C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400292C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2169037C1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА ОТ ХЛОРА И ХЛОРИСТОГО ВОДОРОДА | 2003 |

|

RU2243024C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2003 |

|

RU2230601C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА ЭЛЕКТРОЛИЗОМ БЕЗВОДНЫХ ХЛОРИДОВ | 2001 |

|

RU2209258C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 2004 |

|

RU2277962C2 |

Изобретение может быть использовано в химической области и в области цветной металлургии. Способ очистки отходящих газов титано-магниевого производства включает обработку отходящих газов смесью щелочного реагента с водным раствором карбамида. Отходящие газы подвергают двухступенчатой очистке. На второй ступени отходящие газы противоточно обрабатывают смесью водного раствора гидроксида натрия с водным раствором карбамида, при этом водный раствор карбамида вводят в водный раствор гидроксида натрия в количестве, выше стехиометрии на 20-60%. Полученную смесь циркулируют в циркуляционном контуре бак-насос-скруббер до остаточной концентрации гидроксида натрия, равной 20-40 г/дм3, и удаляют отработанный раствор, насыщенный по хлориду натрия из циркуляционного контура. Изобретение позволяет уменьшить затраты в процессе очистки отходящих газов титано-магниевого производства, снизить содержание гипохлорита натрия и активного хлора, повысить срок службы оборудования за счет исключения абразивного износа. 2 з.п. ф-лы, 2 пр.

1. Способ очистки отходящих газов титано-магниевого производства, включающий обработку отходящих газов смесью щелочного реагента с водным раствором карбамида, отличающийся тем, что отходящие газы подвергают двухступенчатой очистке, при этом на второй ступени отходящие газы противоточно обрабатывают смесью водного раствора гидроксида натрия с водным раствором карбамида, при этом водный раствор карбамида вводят в водный раствор гидроксида натрия в количестве, выше стехиометрии на 20-60%, полученную смесь циркулируют в циркуляционном контуре бак-насос-скруббер до остаточной концентрации гидроксида натрия, равной 20-40 г/дм3, и удаляют отработанный раствор, насыщенный по хлориду натрия, из циркуляционного контура.

2. Способ по п. 1, отличающийся тем, что водный раствор гидроксида натрия, подаваемого на смешивание с водным раствором карбамида, поддерживают с концентрацией, равной 12-18 мас.%.

3. Способ по п. 1, отличающийся тем, что водный раствор карбамида, подаваемого на смешивание с водным раствором гидроксида натрия, поддерживают с концентрацией, равной 40-50 мас.%.

| RU 99115912 A, 10.05.2001 | |||

| СПОСОБ ОЧИСТКИ АБГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА ОТ ХЛОРА И ХЛОРИСТОГО ВОДОРОДА | 2003 |

|

RU2243024C1 |

| Способ и прибор для определения детонационной способности жидких топлив | 1934 |

|

SU41733A1 |

| Нагревной зубоврачебный столик | 1934 |

|

SU39337A1 |

| CN 201912877 U, 03.08.2011. | |||

Авторы

Даты

2015-12-20—Публикация

2014-04-29—Подача