Изобретение относится к области обработки металлов давлением, в частности к технологии и оборудованию листовой прокатки на реверсивном толстолистовом стане.

Известен способ производства штрипса для магистральных труб из низкоуглеродистой стали, включающий нагрев непрерывнолитой заготовки, черновую прокатку этой заготовки на реверсивном толстолистовом стане до получения заданной толщины и ширины промежуточной заготовки, подстуживание полученной промежуточной заготовки естественным образом на воздухе, чистовую прокатку на реверсивном толстолистовом стане со степенью относительной деформации 3-12% в каждом проходе до получения заданной толщины готового штрипса, а также регламентированное ускоренное охлаждение полученного штрипса за счет подачи воды на лицевые поверхности и его последующее замедленное охлаждение, которое также производят на воздухе после штабелирования полученных штрипсов в стопу (1).

При реализации этого способа черновое обжатие непрерывнолитой заготовки по толщине производится на реверсивном толстолистовом стане. В связи с особенностями процесса формоизменения при прокатке для осуществления требуемого обжатия необходимо несколько проходов. Для получения требуемой структуры готовой продукции используется подстуживание полученной промежуточной заготовки (подката) после черновой прокатки, осуществляемое во время специальной междеформационной паузы между черновой и чистовой прокаткой. Чтобы избежать деформации в неблагоприятном температурном диапазоне, находящийся на рольганге стана подкат выдерживают на воздухе до достижения им заданной температуры (естественное охлаждение). Во время выдержки подката на рольганге стан используется для прокатки других заготовок. Указанная пауза может достигать 10-20 мин, что серьезно усложняет работу оператора стана (необходимо контролировать сразу несколько заготовок в линии стана) и приводит к снижению производительности оборудования (необходимо слишком много дополнительных операций по реверсивной транспортировке нескольких подкатов, поэтому невозможно использовать системы автоматики стана).

Кроме того, данная технология не всегда обеспечивает высокие прочностные и пластические свойства готового штрипса, соответствующие современным требованиям к материалу труб большого диаметра для магистральных трубопроводов, поскольку ограничивает толщину промежуточной заготовки. Практика показывает, что чем больше толщина промежуточной заготовки перед чистовой прокаткой, тем выше механические свойства готового штрипса. Однако, если использовать достаточно толстую промежуточную заготовку, то она будет недопустимо долго остывать во время междеформационной паузы, что негативно скажется на производительности стана.

Очевидно, что необходимость расширения производства новых видов высокопрочного штрипса для магистральных труб из низкоуглеродистых сталей обуславливает целесообразность разработки технических решений, совмещающих высокую производительность процесса с возможностью улучшения механических свойств. Это обуславливает актуальность разработки способа производства штрипса для магистральных труб, обеспечивающего прокатку в режиме «штука за штукой» без выдерживания (захолаживания) промежуточных заготовок на рольганге толстолистового стана.

Цель изобретения - повышение производительности толстолистового стана при производстве штрипса для труб большого диаметра.

Для решения этой задачи по п.1 предлагаемого технического решения в известном способе производства штрипса для магистральных труб из низкоуглеродистой стали, включающем нагрев непрерывнолитой заготовки, черновую прокатку этой заготовки на реверсивном толстолистовом стане до получения заданной толщины и ширины промежуточной заготовки, подстуживание полученной промежуточной заготовки естественным образом на воздухе, чистовую прокатку на реверсивном толстолистовом стане со степенью относительной деформации 3-12% в каждом проходе до получения заданной толщины готового штрипса, а также регламентированное ускоренное охлаждение полученного штрипса за счет подачи воды на лицевые поверхности и его последующее замедленное охлаждение, которое также производят на воздухе после штабелирования полученных штрипсов в стопу, поставленная цель достигается тем, что черновую прокатку заготовки осуществляют с кантовкой на 90° в плане до получения толщины, составляющей 2,5…6 толщин готового штрипса и ширины, соответствующей ширине готового штрипса, не менее чем за 3 прохода, а подстуживание полученной после черновой прокатки промежуточной заготовки производят в ходе штабелирования таких заготовок в стопу, состоящую не менее чем из трех штук, и выдерживания данной стопы на воздухе не менее суток с последующей транспортировкой к нагревательной печи стана, в которой производят повторный подогрев каждой промежуточной заготовки до температуры не более 850°С, после чего осуществляют чистовую прокатку до получения заданной толщины готового штрипса, при этом ось исходной непрерывнолитой заготовки совпадает с осью прокатки, а ускоренное водяное охлаждение штрипса после завершения его прокатки осуществляют до температуры 350…600°С с последующим замедленным охлаждением в стопе.

Для решения этой задачи по п.2 предлагаемого технического решения нагрев и черновую прокатку непрерывнолитой заготовки осуществляют на одном толстолистовом реверсивном стане, а нагрев и чистовую прокатку промежуточной заготовки производят на другом толстолистовом реверсивном стане с большей длиной бочки.

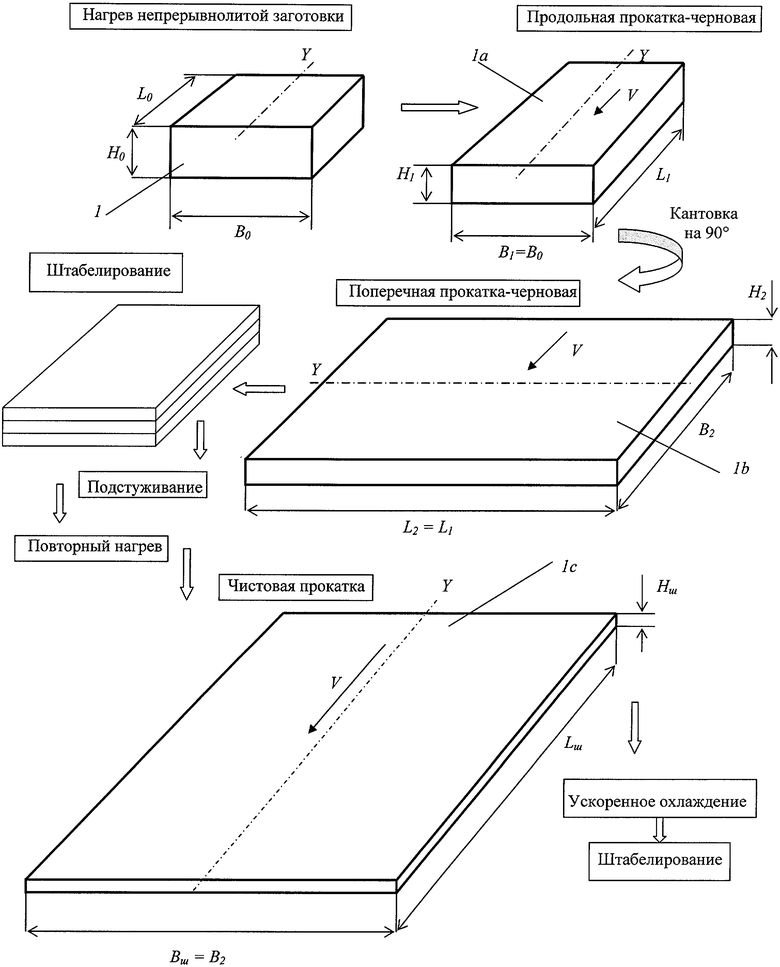

На чертеже представлена последовательность операций при производстве трубного штрипса согласно предложенному способу по п.1 и п.2 соответственно.

Способ производства штрипса для магистральных труб из низкоуглеродистой стали по п.1 реализуют следующим образом (см. чертеж). Нагретую непрерывнолитую заготовку 1 толщиной Н0, шириной В0 и длиной L0 извлекают из нагревательной печи и подают на рольганг толстолистового реверсивного стана 2. На стане, не менее чем за 3 прохода, производят черновую прокатку заготовки на толщину Н2, составляющую 2,5…6 толщин готового штрипса Нш, и ширину В2, соответствующую ширине готового штрипса Вш. При этом указанную черновую прокатку производят как в продольном, так и в поперечном направлении относительно продольной оси Y исходной непрерывно-литой заготовки, чтобы обеспечить получение требуемой ширины промежуточной заготовки 1а. Для этого сначала заготовку 1 устанавливают таким образом, чтобы данная ось Y была параллельна направлению прокатки V, и выкатывают ее до получения заданной длины L1 и толщины H1 при сохранении ширины В1=В0 непрерывнолитой заготовки. Затем производят кантовку заготовки 1 на 90° в плане, после которой ось исходной заготовки Y становится перпендикулярной направлению прокатки V. После поперечной прокатки заготовки в таком положении до толщины Н2 = 2,5…6Нш и ширины В2, соответствующей ширине готового штрипса (длине окружности трубы с припуском на обработку), при неизменной длине L2=L1 завершают процесс черновой прокатки, полученную заготовку 1b снимают со стана и штабелируют в стопу, состоящую не менее чем из трех штук. Затем не менее суток подстуживают полученные после черновой прокатки промежуточные заготовки 1b в стопе на воздухе в условиях естественного охлаждения. После подстуживания их вновь транспортируют к нагревательной печи стана, в которой производят повторный подогрев каждой промежуточной заготовки 1b до температуры не более 850°С. Чистовую прокатку нагретых заготовок 1b производят на реверсивном толстолистовом стане со степенью относительной деформации 3-12% в каждом проходе до получения заданной толщины готового штрипса Нш, длины Lш (длина готовой трубы с припуском на обработку и отбор образцов для испытаний) при неизменной ширине Вш=В2. При этом ось Y исходной непрерывнолитой заготовки 1 совпадает с направлением прокатки V.

После прокатки производят регламентированное ускоренное охлаждение полученного штрипса 1с до температуры не более 350…600°С в специальной душирующей установке, путем подачи воды на лицевые поверхности листа, способствующее получению необходимой феррито-бейнитной или бейнито-мартенситной структуры в зависимости от требуемого класса прочности. Последующее замедленное охлаждение штрипса осуществляют естественным путем на воздухе после штабелирования прокатанных листов в стопу 3.

При таком подходе и черновая и чистовая прокатка осуществляются отдельно и независимо в высокопроизводительном автоматическом режиме «штука за штукой», без выдерживания (захолаживания) промежуточной заготовки на рольганге стана. Машинное время стана определяется в основном временем деформации заготовки в валках. Сумма машинного времени черновой τчерн и чистовой τчист прокатки одной заготовки уменьшается на 10-15% за счет использования более производительной прокатки в автоматическом режиме, которая не может быть реализована при обычной технологической схеме из-за необходимости прерывания процесса для подстуживания заготовки на рольганге. Кроме того, существенно сокращается подготовительно-заключительное время на одну штуку проката в результате снижения времени прямой и возвратной транспортировки металла по рольгангу стана. Кроме того, предлагаемая технология позволяет использовать промежуточную заготовку большой толщины, поскольку фактическое время захолаживания не лимитировано 10-20 минутами - на практике возможно захолаживание даже до комнатной температуры. Это благоприятно сказывается на структуре и механических свойствах готового штрипса. Таким образом, применение предложенного способа прокатки по п.1 способствует получению требуемого технического эффекта, предусматривающего повышение производительности при прокатке штрипса для труб большого диаметра с одновременным повышением качества продукции.

При реализации предлагаемого способа по п.2 черновую и чистовую прокатку непрерывнолитой заготовки производят на различных реверсивных толстолистовых станах. При этом для чистовой прокатки, характеризующейся большими габаритными размерами заготовки в плане и более низкими температурами деформации (большими относительными усилиями деформации), используют более мощный стан с большей длиной бочки, чем для черновой прокатки.

В этом случае черновая прокатка на первом стане позволяет получить промежуточную заготовку, у которой максимальным габаритным размером является ширина (раскатанная при поперечной черновой прокатке), соответствующая ширине готового штрипса. Для получения такой заготовки нет необходимости использовать мощный стан с большой длиной бочки, машинное и подготовительно-заключительное время которого стоит очень дорого. Для этой цели вполне может быть использован менее мощный стан, длина бочки которого позволяет раскатывать непрерывнолитую заготовку в поперечном направлении до получения ширины, соответствующей ширине готового штрипса.

Полученные после черновой прокатки промежуточные заготовки штабелируют в стопу, состоящую не менее чем из трех штук, и транспортируют на нагревательную печь второго, более мощного стана. В процессе укладки и транспортировки заготовок осуществляют их подстуживание естественным путем на воздухе. После подстуживания промежуточные заготовки подают в нагревательную печь второго стана, в которой производят их повторный подогрев до температуры начала прокатки Тнп≤850°С.

Нагретые до заданной температуры промежуточные заготовки передают в линию более мощного толстолистового стана, где производят их чистовую прокатку при обычном для данного класса сталей режиме обжатий со степенью деформации 3-12% в каждом проходе, до получения заданной толщины и длины готового штрипса. При этом ось исходной заготовки Y совпадает с направлением чистовой прокатки V, т.е. прокатка является продольной. Ширина прокатанного штрипса Вш остается соответствующей ширине промежуточной заготовки B2. В то же время длина промежуточной заготовки L2 в ходе прокатки увеличивается до длины готового штрипса Lш. Поскольку чистовая деформация происходит в благоприятной температурной области, в металле формируется мелкозернистая структура требуемой морфологии.

После завершения прокатки также производят регламентированное ускоренное водяное охлаждение штрипса 1с до температуры 350…600°С за счет подачи воды на лицевые поверхности, с последующим замедленным охлаждением на воздухе после штабелирования полученных штрипсов в стопу 3.

Очевидно, что использование предложенного способа прокатки по п.2 также способствует повышению производительности процесса за счет сокращения технологического цикла обработки заготовки (машинного времени прокатки) на мощном стане. Операция черновой прокатки переносится с мощного стана на менее мощный стан, поэтому более дорогостоящее машинное время обработки заготовки на мощном стане сокращается почти вдвое. Если при работе по традиционной схеме машинное время стана для прокатки одного листа составляет около 11 мин (2 мин подача заготовки от печи на стан + 3 мин черновая прокатка + 1 мин отвод подката в зону захолаживания + 1 мин подвод заготовки для чистовой прокатки + 3 мин чистовая прокатка + 1 мин транспортировка заготовки от стана к устройству ускоренного охлаждения), то при использовании предложенного технического решения черновая прокатка на мощном стане отсутствует и весь цикл чистовой прокатки занимает около 6 мин (2 мин подача заготовки от печи на стан + 3 мин чистовая прокатка + 1 мин транспортировка заготовки от стана к устройству ускоренного охлаждения).

Применение предложенного технического решения по п.1 поясняется примером его реализации (см. чертеж). С целью экспериментального определения оптимальных параметров процесса использовали непрерывнолитую заготовку с размерами Н0 хВ0 xL0 → 315×1850×3710 мм для производства штрипса толщиной 35 м из стали Х80. После предварительного нагрева указанной заготовки 1 до температуры 1100°С в рамках черновой прокатки на стане 5000 ее подвергли продольной прокатке за 2 прохода с единичным обжатием δ=10-12% до толщины H1=250 мм. При этом ее длина увеличилась до L1=4670 мм, а ширина осталась прежней B1=В0=1850 мм. Затем после кантовки на 90° произвели поперечную прокатку за семь проходов с единичным обжатием 10-12% до толщины до Н2=100 мм. При этом ее ширина увеличилась до В2=4650 мм (соответствующей ширине готового штрипса для изготовления трубы ⌀1420 мм с припуском на обработку) при неизменной длине L2=L1=4670 мм. Величина единичного обжатия δ была выбрана из расчета усилия на валках стана, которое не должно превышать допустимое (паспортное) значение. При этом машинное время прокатки одной заготовки не превышало 5 мин. Температура конца черновой прокатки составляла 970-990°С. После черновой прокатки заготовки штабелировали в стопу, состоящую не менее чем из трех штук, и не менее суток производили выдерживание данной стопы на воздухе с остыванием заготовок, находящихся в стопе, в естественных условиях. Затем заготовки в стопе возвращали обратно к нагревательной печи стана 5000 и производили повторный подогрев каждой промежуточной заготовки 1а до температуры 810°С. После выдачи из печи осуществляли чистовую продольную прокатку нагретых заготовок 1а на реверсивном толстолистовом стане 5000 в автоматизированном режиме «штука за штукой» со степенью относительной деформации 3-12% в каждом проходе до получения заданной толщины готового штрипса Нш=35 мм, длины Lш=13280 мм (длина готовой трубы с припуском на обработку и отбор образцов для испытаний) при неизменной ширине Вш=В2=4650 мм. При этом ось Y исходной непрерывнолитой заготовки 1 совпадала с направлением прокатки V.

После прокатки производили регламентированное ускоренное охлаждение полученного штрипса до температуры 500°С путем подачи воды на лицевые поверхности листа. Последующее замедленное охлаждение штрипса осуществляли естественным путем на воздухе после штабелирования прокатанных листов в стопу 3. В результате получен штрипс под трубу ⌀1420×35 мм, механические свойства которого превосходят требования, предъявляемые к классу Х80. При этом средняя производительность прокатки на стане 5000 при использовании технического решения по п.1 выросла на 10-15% за счет отсутствия перемещений заготовки по рольгангу стана при ее подстуживании и использования автоматического режима при прокатке «штука за штукой».

Применение предложенного технического решения по п.2 поясняется примером его реализации. В рамках экспериментального определения оптимальных параметров процесса использовали непрерывнолитую заготовку с размерами HxBxL→250×1760×2230 мм для производства штрипса толщиной 16 мм из стали Х80. После предварительного нагрева указанной заготовки до температуры 1100°С ее подвергли прокатке вдоль оси на стане 2800 (длина бочки валков 2800 мм) до размеров 210×1760×2650 мм за один проход. Затем полученный подкат, находящийся на рольганге стана, развернули на 90° в плане, так что ось исходной непрерывнолитой заготовки получила ориентацию поперек оси рольганга (параллельно оси валков стана). После этого еще за шесть проходов при «поперечном» направлении прокатки с единичным обжатием около δ=15% (и один «холостой» проход) обжали заготовку по толщине до Н2=80 мм. При этом ее ширина увеличилась до В2=4630 мм (соответствующего ширине готового штрипса для изготовления трубы ⌀1420 мм) при неизменной длине L2=L1=2650 мм. Величина единичного обжатия была выбрана из расчета усилия на валках стана, которое не должно превышать допустимое (паспортное) значение. При этом машинное время прокатки одной заготовки не превышало 6 мин. Температура конца черновой прокатки составляла 970-990°С. Полученные в ходе черновой прокатки заготовки штабелировали в стопу, состоящую не менее чем из трех штук, и после остывания на воздухе транспортировали к нагревательной печи другого, более мощного стана 5000 (длина бочки валков 5000 мм). Здесь заготовки поочередно подвергали нагреву до температуры 810°С.

После выдачи из печи осуществляли чистовую прокатку нагретых заготовок 1а на реверсивном толстолистовом стане 5000 со степенью относительной деформации 3-12% в каждом проходе до получения заданной толщины готового штрипса Нш=16 мм, длины Lш=13245 мм (длина готовой трубы с припуском на обработку и отбор образцов для испытаний) при неизменной ширине Вш=В2=4630 мм. При этом ось Y исходной непрерывнолитой заготовки 1 совпадала с направлением прокатки V.

После прокатки производили регламентированное ускоренное охлаждение полученного штрипса до температуры 500°С путем подачи воды на лицевые поверхности листа. Последующее замедленное охлаждение штрипса осуществляли естественным путем на воздухе после штабелирования прокатанных листов в стопу 3. В результате получен штрипс, механические свойства которого превосходят требования, предъявляемые к классу Х80. При этом средняя производительность прокатки на стане 5000 при использовании технического решения по п.2 выросла на 55-60% за счет того, что черновая прокатка была вынесена на другой стан 2800 и машинное время стана 5000 определялось только черновой прокаткой, а также отсутствовали перемещения заготовки по рольгангу стана при ее подстуживании.

В ходе эксперимента варьировали число проходов черновой прокатки, толщину промежуточной заготовки, число промежуточных заготовок при их штабелировании в стопу, температуру повторного подогрева промежуточных заготовок перед чистовой прокаткой и температуру конца ускоренного водяного охлаждения.

Установлено, что если использовать при черновой прокатке менее трех проходов, то обжатия за проход и соответственно усилия прокатки будут достигать слишком больших величин вплоть до превышения допустимых значений, что приведет к возникновению аварийной ситуации на стане. Кроме того, величина однократного обжатия в валках ограничена допустимым углом захвата. Соответственно, при черновой прокатке необходимо использовать не менее трех проходов для обжатия заготовки.

Использование промежуточной заготовки с толщиной hn=2,5…6 толщин готового штрипса связано с необходимостью получения требуемого уровня механических свойств данной продукции. При толщине hn менее 2,5 толщин готового штрипса не удается обеспечить степень деформации при чистовой прокатке, достаточную для получения требуемого уровня механических свойств. В то же время при толщине hn более 6 толщин готового штрипса механические свойства уже не улучшаются, однако неоправданно возрастает число проходов чистовой прокатки, что негативно сказывается на производительности. Кроме того, в этом случае усилия прокатки достигают слишком больших значений, что может приводить к аварийной остановке стана.

При штабелировании промежуточных заготовок в стопу менее чем из трех штук, скорость их естественного охлаждения до температуры окружающей среды в ходе транспортировки от одного прокатного стана к другому значительно возрастает. Это приводит к неблагоприятному изменению структуры металла, которое сопровождается снижением пластических характеристик и хладостойкости в готовом продукте.

Температура повторного подогрева промежуточной заготовки не должна превышать 850°С, в противном случае может иметь место рост зерна вследствие рекристаллизации, сопровождающийся снижением уровня механических свойств на готовом штрипсе. Иначе говоря, такой нагрев будет препятствовать достижению цели технического решения.

Ускоренное водяное охлаждение штрипса после его прокатки осуществляют до температуры не ниже 350°С, так как иначе в структуре металла будет преобладать мартенсит, что приведет к слишком низким значениям пластических характеристик штрипса, недостаточным для нормального осуществления процесса гибки трубы и несоответствующих требованиям стандартов. В то же время при охлаждении до температуры выше 600°С не будут успевать происходить необходимые фазовые превращения, что приведет к получению структуры с преобладанием феррита, не позволяющей обеспечить требуемые прочностные свойства.

Таким образом, полученные данные подтверждают правильность рекомендаций по выбору величины технологических параметров предложенного способа. Использование данного технического решения позволяет повысить качество штрипса для магистральных труб из низкоуглеродистой стали за счет оптимизации схемы деформации заготовки, при одновременном увеличении производительности стана благодаря переносу отдельных технологических операций на другое деформационное оборудование (менее мощный толстолистовой стан с меньшей рабочей длиной бочки валка).

Источники информации

1. А.А.Круглова, В.В.Орлов, Е.И.Хлусова, А.А.Немтинов. Влияние термомеханической обработки штрипсовой стали класса прочности К60 на ее характеристики. Металлург, 2007, №2, с.60-63.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2009 |

|

RU2401168C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2391415C1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2418866C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2014 |

|

RU2570272C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА РЕВЕРСИВНОМ ТОЛСТОЛИСТОВОМ СТАНЕ | 2009 |

|

RU2403998C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

Изобретение предназначено для повышения производительности реверсивного толстолистового стана при производстве штрипса для труб большого диаметра. Способ включает нагрев заготовки, черновую прокатку на реверсивном толстолистовом стане до получения заданной толщины и ширины промежуточной заготовки, подстуживание промежуточной заготовки естественным образом на воздухе, чистовую прокатку на реверсивном толстолистовом стане со степенью относительной деформации 3-12% в каждом проходе до получения заданной толщины готового штрипса и регламентированное ускоренное охлаждение штрипса подачей воды на лицевые поверхности и его последующее замедленное охлаждение на воздухе после штабелирования полученных штрипсов в стопу. Совмещение высокой производительности с возможностью улучшения механических свойств обеспечивается за счет того, что черновую прокатку заготовки осуществляют с кантовкой на 90° в плане до получения толщины, составляющей 2,5…6 толщин готового штрипса, и ширины, соответствующей ширине готового штрипса, не менее чем за 3 прохода, подстуживание производят в ходе штабелирования заготовок в стопу, состоящую не менее чем из трех штук, и выдерживания стопы на воздухе не менее суток с последующим нагревом каждой промежуточной заготовки до температуры не более 850°С и чистовой прокатки, при которой ось исходной заготовки совпадает с осью прокатки, а ускоренное охлаждение штрипса осуществляют до температуры 350…600°С. 1 з.п. ф-лы, 1 ил.

1. Способ производства штрипса для магистральных труб из низкоуглеродистой стали, включающий нагрев непрерывнолитой заготовки, ее черновую прокатку на реверсивном толстолистовом стане до получения заданной толщины и ширины промежуточной заготовки, подстуживание полученной промежуточной заготовки естественным образом на воздухе, чистовую прокатку на реверсивном толстолистовом стане со степенью относительной деформации 3-12% в каждом проходе до получения готового штрипса заданной толщины, а также регламентированное ускоренное охлаждение полученного штрипса подачей воды на его лицевые поверхности и последующее замедленное охлаждение на воздухе после штабелирования полученных штрипсов в стопу, отличающийся тем, что черновую прокатку заготовки осуществляют с кантовкой на 90° в плане до получения толщины, составляющей 2,5…6 толщин готового штрипса, и ширины, соответствующей ширине готового штрипса, не менее чем за три прохода, а подстуживание полученной после черновой прокатки промежуточной заготовки производят в ходе штабелирования заготовок в стопу, состоящую не менее чем из трех штук, и выдерживания стопы на воздухе не менее суток с последующей транспортировкой к нагревательной печи стана, в которой производят повторный нагрев каждой промежуточной заготовки до температуры не более 850°С, после чего осуществляют чистовую прокатку при совпадении оси исходной непрерывнолитой заготовки с осью прокатки, а ускоренное водяное охлаждение штрипса после завершения его прокатки осуществляют до температуры 350…600°С с последующим замедленным охлаждением в стопе.

2. Способ по п.1, отличающийся тем, что нагрев и черновую прокатку непрерывнолитой заготовки осуществляют на одном толстолистовом реверсивном стане, а нагрев и чистовую прокатку промежуточной заготовки производят на другом толстолистовом реверсивном стане с большей длиной бочки.

| КРУГЛОВА А.А | |||

| и др | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Металлург, 2007, №2, с.60-63 | |||

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2126303C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| DE 2900648 A1, 10.04.1980. | |||

Авторы

Даты

2010-10-20—Публикация

2009-07-10—Подача