Данная заявка представляет собой частичное продолжение заявки, озаглавленной "Модифицированный природный гипс как наполнитель для стеновой плиты", поданной 31 августа 2005 г. в США под №11/217039, которая включена сюда путем ссылки.

Данная заявка связана с находящимися в процессе одновременного рассмотрения заявками, поданными в США 14 июня 2005 г., озаглавленными "Модификаторы для гипсовых суспензий и способ их применения" (№11/152317), "Изделия из гипса, в которых используется система из двух структурных единиц, и способ их изготовления" (№11/152418) и "Быстровысыхающие изделия из гипса" (№11/152661), которые включены сюда путем ссылки.

Данная заявка дополнительно связана с находящимися в процессе одновременного рассмотрения заявками, поданными в США 9 июня 2006 г., озаглавленными "Модификаторы для гипсовых суспензий и способ их применения" (№11/450068) и "Изделия из гипса, в которых используется система из двух структурных единиц, и способ их изготовления" (№11/449924), которые включены сюда путем ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции, в которой природный гипс с нанесенным на него покрытием используется в качестве наполнителя для гипсовых суспензий. Точнее говоря, на природный гипс нанесено покрытие, которое обладает меньшей растворимостью, чем строительный алебастр (stucco), для снижения или замедления его способности катализировать реакции кристаллизации.

УРОВЕНЬ ТЕХНИКИ

В строительстве широко применяют изделия на основе гипса. Стеновая панель из гипса является огнезащитной и может быть использована в сооружении стен почти любой формы. В основном ее применяют для внутренних стен и потолков. Гипс обладает звукоизолирующими свойствами. Панель относительно легко отремонтировать или заменить в случае повреждения. Существует много видов декоративных отделок, которые можно использовать для стеновых панелей, включая окраску или склеивание обоями. При всех этих преимуществах гипс остается относительно недорогим строительным материалом.

Гипс также известен под названиями дигидрат сульфата кальция, высокосортный гипс или природный гипс. Парижская штукатурка также известна под названиями кальцинированный гипс, строительный алебастр, полугидрат сульфата кальция. Также можно использовать синтетический гипс, который, например, является побочным продуктом процессов десульфурации дымового газа электростанций. В природе гипс обычно встречается в форме дигидрата. В этой форме с каждой молекулой сульфата кальция ассоциированы две молекулы воды. Чтобы перевести гипс в форму полугидрата, его кальцинируют, отделяя часть гидратной воды согласно следующему уравнению реакции:

CaSO4·2H2O→CaSO4·1/2H2O+3/2Н2O

Можно изготовить множество полезных гипсовых изделий, смешивая строительный алебастр с водой и оставляя его затвердевать, позволяя полугидрату сульфата кальция реагировать с водой и превращаться во взаимосвязанную матрицу кристаллов дигидрата сульфата кальция. После образования матрицы суспензия продукта становится твердой и сохраняет требуемую форму. Затем следует удалить из продукта излишек воды высушиванием.

В процессе изготовления гипсовых изделий расходуется значительное количество энергии. Для получения строительного алебастра природный гипс кальцинируют, нагревая его, чтобы вытеснить из него гидратную воду. Затем вода возвращается на свое место при затвердевании гипса в результате гидратации полугидрата с получением дигидратной формы. Затем излишек воды, использованной для разжижения суспензии, удаляют из затвердевшего изделия высушиванием его в сушильном шкафе или сушильной печи. Таким образом, уменьшение количества воды, необходимой для разжижения суспензии, обращается в экономию средств, поскольку снижается потребность в топливе. Дополнительную экономию топлива можно получить в результате снижения количества вещества, которое требует кальцинирования.

Для снижения количества воды, применяемой в изготовлении текучей суспензии, предпринимались попытки использования диспергирующих добавок. Поликарбоксилатные суперпластификаторы позволяют очень эффективно снижать количество воды, в результате чего повышается плотность и достигается увеличение прочности. Эти вещества относительно дороги. При использовании в больших дозах поликарбоксилатные диспергирующие добавки могут быть одними из наиболее дорогих добавок в изготовлении гипсовых изделий. В условиях жесткой конкуренции на рынке высокая цена этого компонента может превзойти небольшую прибыль, приносимую этими изделиями.

Другим недостатком, связанным с поликарбоксилатными диспергирующими добавками, является замедление реакции затвердевания. Гипсовую плиту изготовляют на высокоскоростных производственных линиях, где суспензию смешивают, отливают, формуют и высушивают за несколько минут. Плита должна быть способна сохранять свою форму для перемещения с одной конвейерной линии на другую при транспортировке в сушильную печь. Если плиты не достигли минимальной прочности сырого материала к тому моменту, когда их разрезают на куски и обрабатывают в ходе производственного процесса, то может произойти их повреждение. Если линия по изготовлению плит вынужденно замедляется по причине того, что плита недостаточно затвердела для перехода на следующую стадию процесса, то себестоимость производства возрастает, делая продукт экономически неконкурентоспособным.

Были найдены модификаторы, которые увеличивают эффективность диспергирующих добавок при разжижении суспензии, что позволяет заменить часть дорогостоящей диспергирующей добавки модификатором, снижая при этом водопотребность. Однако было обнаружено, что действие модификатора не единообразно, а зависит от того, как и когда его добавляют в суспензию. Так, необходим носитель для доставки модификатора в суспензию, который в некоторой степени позволит ему действовать единообразно, чтобы можно было уменьшить количество диспергирующей добавки.

В качестве другого способа снижения расхода топлива рассматривали использование наполнителей, способных легко разжижаться в воде. Однако одним из наиболее важных свойств гипсовых изделий, особенно гипсовых панелей или стеновых панелей, является их огнестойкость. Дигидрат сульфата кальция содержит приблизительно 20 мас.% воды. Замена части кальцинированного гипса наполнителями, которые обладают меньшей огнестойкостью, снижает эти свойства конечного продукта. Многие наполнители также снижают прочность на сжатие и прочность на выдергивание гвоздей стеновой панели.

Природный гипс применяют в качестве наполнителя в гипсовых изделиях. Он тоже является огнестойким, недорогим, легко доступным и снижает требуемое количество кальцинированного гипса, но также имеет и недостатки. Дигидрат сульфата кальция, применяемый в достаточных количествах в качестве наполнителя, также выступает и в качестве катализатора затвердевания полугидрата, т.к. его затравочные кристаллы ускоряют начало процесса кристаллизации. Это ведет к преждевременному схватыванию суспензии.

Таким образом, в данной области существует потребность в наполнителе для применения в гипсовых изделиях, в частности стеновых панелях, который снижает расход топлива в результате замены кальцинированного гипса или в результате снижения количества воды, удаляемой из затвердевшего продукта, или же в результате действия обоих факторов. Наполнитель должен обладать приблизительно такой же огнестойкостью, как затвердевший гипс, должен быть недорогим, легко доступным и не должен снижать прочность конечного продукта.

В уровне техники не удалось адекватно исследовать проблему повышения эффективности исходной поликарбоксилатной диспергирующей добавки. Повышение эффективности диспергирующей добавки могло бы понизить ее стоимость и облегчить поддержание доступной цены гипсовых изделий.

Таким образом, в данной области существует потребность в снижении дозировки диспергирующих добавок, применяемых для поддержания текучести гипсовой суспензии. Снижение потребления диспергирующей добавки могло бы привести к экономии затрат, расходуемых на нее, и могло бы снизить неблагоприятные побочные эффекты, такие как замедление затвердевания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Эти и другие потребности удовлетворяет применение настоящего изобретения, в котором в качестве наполнителя для гипсовых изделий используют улучшенный природный гипс с покрытием. Природный гипс с покрытием также может служить носителем для модификатора, который повышает эффективность поликарбоксилатных диспергирующих добавок.

Одно из воплощений настоящего изобретения представляет собой суспензию гипса, которая включает полугидрат сульфата кальция, воду и дигидрат сульфата кальция с гидрофильным дисперсным покрытием. Покрытие обладает меньшей растворимостью, чем дигидрат сульфата кальция, может отсрочить воздействие природного гипса на оставшуюся часть суспензии, предотвращая преждевременную кристаллизацию и сопровождающее ее раннее схватывание.

Другое воплощение настоящего изобретения представляет собой суспензию гипса, которая включает полугидрат сульфата кальция, поликарбоксилатную диспергирующую добавку, воду и дигидрат сульфата кальция с покрытием. В этом случае выбранное гидрофильное дисперсное покрытие служит в качестве модификатора для усиления способности диспергирующей добавки разжижать суспензию гипса.

Способ изготовления суспензии включает выбор покрытия, которое обладает меньшей растворимостью, чем полугидрат сульфата кальция. Дигидрат сульфата кальция покрывают гидрофильным дисперсным покрытием, затем соединяют с водой и полугидратом сульфата кальция.

Замена части кальцинированного гипса на природный гипс с покрытием приводит к снижению потребности в кальцинированном гипсе, что в итоге дает экономию, получаемую благодаря снижению потребления топлива и энергии в процессе кальцинирования. Предприятия, которые ограничены в получении строительного алебастра, могут также повысить производительность, т.к. из такого же количества строительного алебастра можно изготовить больше стеновых панелей.

Покрытие на природном гипсе понижает его способность выступать в качестве катализатора затвердевания. Благодаря покрытию на кристаллах природного гипса затравочные кристаллы недоступны для молекул полугидрата до тех пор, пока покрытие остается на своем месте. Как только покрытие растворяется в воде суспензии, природный гипс обнажается и начинает катализировать реакции гидратации. Однако на удаление покрытия требуется время, что замедляет инициирование реакций затвердевания, в результате чего преждевременное схватывание суспензии минимизируется или устраняется. Другая возможность состоит в том, что покрытие нерастворимо и просто приводит природный гипс в инертное состояние. Возможность контролировать момент, когда природный гипс становится способным инициировать реакции затвердевания, позволяет понизить потребление катализатора затвердевания, что ведет к снижению себестоимости.

Если покрытие является высокодисперсным, природный гипс может диспергироваться в суспензии легче, чем кальцинированный гипс, который он замещает, позволяя дополнительно снизить количество воды, необходимое для разжижения суспензии. Меньшее количество воды при высушивании продукта потребует меньшего количества топлива для сушильной печи. Вместо экономии энергии предприятия с ограниченной пропускной способностью сушильной печи могут повысить производительность путем увеличения скорости конвейера и получить дополнительную прибыль от продажи продукта.

Такое повышение производительности достигается без значительного увеличения капитальных расходов. Этот капитал становится доступным для других проектов или появляется возможность сэкономить капиталовложения, которые могли бы быть израсходованы. Так как большое количество предприятий ограничены либо в получении строительного алебастра, либо пропускной способностью сушильной печи, использование данного покрытия может получить широкое применение.

В некоторых воплощениях полностью избегают потерь в прочности. Природный гипс приводит к более высокой прочности, чем многие другие наполнители. По меньшей мере одно из предпочтительных покрытий дает в результате продукт, у которого совсем нет потерь в прочности. Таким методом изготовляют особенно высококачественный продукт, обладающий множеством свойств гипса, затвердевшего из 100%-го кальцинированного гипса.

При использовании в составах с поликарбоксилатными диспергирующими добавками природный гипс с покрытием также применим в качестве носителя модификатора для улучшения свойств диспергирующей добавки. Известно множество модификаторов, пригодных для нанесения на частицы природного гипса.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Суспензию гипса по настоящему изобретению изготовляют с использованием воды, кальцинированного гипса и природного гипса с покрытием. Хотя преимущества настоящего изобретения наиболее очевидны при использовании в суспензии, которая включает поликарбоксилат, оно применимо в любом воплощении, в котором требуется применение природного гипса в качестве наполнителя, и при этом необходимо избежать преждевременного загустевания.

Любой кальцинированный гипс или строительный алебастр пригоден для применения в данной суспензии. Применяют как альфа-, так и бета-модификации полученного кальцинированием строительного алебастра. Можно использовать строительный алебастр различного происхождения, включая синтетический гипс. Как обсуждается ниже, в воплощениях изобретения с поликарбоксилатными диспергирующими добавками по причине возможного взаимодействия предпочтительно использовать строительный алебастр с низким или средним содержанием солей.

Природный гипс применяют в качестве наполнителя для замены части строительного алебастра. Поскольку природный гипс уже находится в гидратной форме, не требуется вода для его гидратации, и таким образом, расход воды меньше, чем в случае строительного алебастра. Однако природный гипс не принимает участия в реакциях образования кристаллов и, следовательно, не становится скрепленным с кристаллической матрицей до такой степени, как полугидрат. Происходит некоторая потеря в прочности, особенно если количество природного гипса превышает 10% от общего количества содержащих гипс веществ. Можно использовать любое количество природного гипса, но предпочтительно, чтобы оно составляло приблизительно 3-10% в расчете на общую сухую массу веществ, содержащих сульфат кальция. В данной заявке термин "вещества, содержащие сульфат кальция" включает сульфат кальция во всех его формах, в том числе в формах ангидрита, полугидрата и дигидрата.

Природный гипс покрывают любым подходящим покрытием, которое предотвращает раннее затвердевание или загустевание суспензии гипса. Предпочтительно, чтобы покрытие было менее растворимо, чем строительный алебастр, оставляя время на смешивание и включение других добавок до того, как природный гипс становится доступным. Покрытие наносят на природный гипс любым подходящим способом. Предпочтительно добавлять природный гипс в раствор покрытия. После нанесения покрытия природный гипс можно высушить для дальнейшего использования. Однако в предпочтительном способе нанесения покрытия покрытие осаждают на природный гипс в то время, когда он остается в растворе покрытия во взвешенном состоянии. При этом экономится энергия, требуемая на высушивание природного гипса. Затем суспензию покрытия вместе с природным гипсом с нанесенным на него покрытием соединяют с суспензией строительного алебастра перед образованием продукта. Природный гипс с покрытием, воду, излишки покрытия и/или побочные продукты добавляют в суспензию строительного алебастра перед окончательным перемешиванием.

Многие покрытия пригодны для применения в настоящем изобретении. Предпочтительные покрытия включают фосфонатные диспергирующие добавки DEQUEST, в частности DEQUEST 2006 (компания Solutia, Сент-Луис, штат Миссури), или карбонат кальция. Также пригодны для применения другие покрытия, изготовленные из фосфата натрия или пирофосфата натрия. Можно применять любое вещество, поддающееся нанесению в качестве покрытия на частицы природного гипса, обладающее меньшей растворимостью, чем природный гипс, и сокращающее число активных центров нуклеации.

Карбонат кальция особенно пригоден для применения в качестве покрытия. Покрытие предпочтительно образовывать осаждением карбоната кальция из раствора на дигидрат сульфата кальция или природный гипс. Одно из воплощений покрытия получают объединением гашеной извести, например, гидроксида кальция и магния, с кальцинированной содой, или карбонатом натрия. Затем добавляют дигидрат сульфата кальция. Происходит реакция замещения, в которой образуется карбонат кальция в твердом состоянии. Добавление извести также вызывает осаждение карбоната кальция именно на природный гипс, а не на внутреннюю поверхность смесителя или другого оборудования. После приготовления природного гипса с покрытием в суспензию добавляют строительный алебастр и любые другие добавки. Когда количество природного гипса, покрытого карбонатом кальция, составляет 10% от общей массы содержащего сульфат кальция вещества, а 90% содержащего сульфат кальция вещества представлены в форме полугидрата, достигается сокращение расхода воды почти на 10% по сравнению со 100% полугидрата.

Предпочтительно добавлять известь и кальцинированную соду в теплую воду. Оказывается использование теплой воды повышает эффективность процесса нанесения покрытия. Температура воды до 120°F (49°C) является особенно пригодной для растворения солей, предполагается и использование более высоких температур.

В некоторых воплощениях снижение количества воды, применяемой в изготовлении суспензии, достигают добавлением диспергирующей добавки, такой как поликарбоксилат или нафталинсульфонат. Диспергирующая добавка присоединяется к сульфату кальция, затем заряженные группы на основной цепи и боковых цепях ветвей полимера отталкиваются друг от друга, что приводит к рассредоточению частиц гипса и облегчает текучесть. Когда суспензия течет легче, текучую среду можно получить, расходуя меньшее количество воды. В общем случае, уменьшение количества воды ведет к снижению расходов на высушивание.

Для повышения текучести суспензии гипса в данном изобретении предпочтительно использовать любую поликарбоксилатную добавку. Ряд поликарбоксилатных добавок, особенно поликарбоксильные эфиры, являются предпочтительными типами диспергирующих добавок. Один из предпочтительных классов диспергирующих добавок, применяемых в суспензии, включает две структурные единицы. Это дополнительно описано в находящейся в процессе одновременного рассмотрения заявке, зарегистрированной в США под №11/152418 и озаглавленной "Изделия из гипса, в которых используется система из двух структурных единиц, и способ их изготовления", ранее включенной сюда путем ссылки. Эти диспергирующие добавки представляют собой продукты, выпускаемые компанией Degussa Construction Polymers, GmbH (Тростберг, Германия), которые поставляются компанией Degussa Corp.(Кеннесо, штат Джорджия) (в дальнейшем "Degussa") и в дальнейшем упоминаются, как "диспергирующие добавки типа РСЕ211".

Первая структурная единица представляет собой структурную единицу ненасыщенной олефиновой монокарбоновой кислоты, ее сложного эфира или соли, либо структурную единицу ненасыщенной олефиновой сульфокислоты или ее соли. Первые структурные единицы предпочтительно включают акриловую кислоту или метакриловую кислоту. Вместо водорода кислотной группы пригодны одновалентные или двухвалентные соли. Водород также можно заменить углеводородной группой с образованием сложного эфира.

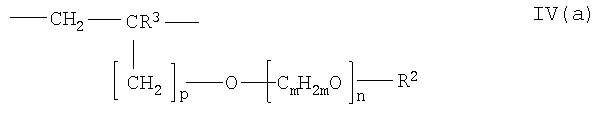

Вторая структурная единица удовлетворяет Формуле I,

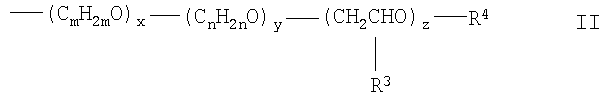

где R1 представляет собой группу простого эфира, производную от ненасыщенного (поли)алкенгликоля, согласно Формуле II.

В Формуле I алкеновая структурная единица может включать алкильную группу, содержащую от 1 до 3 атомов углерода, между основной цепью полимера и эфирной связью. Значение индекса р представляет собой целое число от 0 до 3 включительно. Предпочтительно р равен либо 0, либо 1. R2 представляет собой либо атом водорода, либо алифатическую углеводородную группу, содержащую от 1 до 5 атомов углерода, которая может быть линейной, разветвленной, насыщенной или ненасыщенной. Примеры предпочтительных структурных единиц включают акриловую кислоту или метакриловую кислоту.

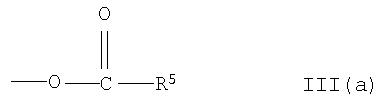

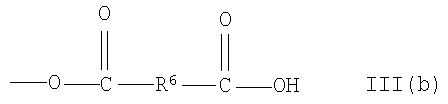

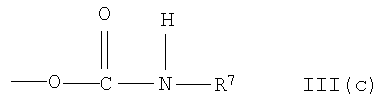

Полиэфирная группа Формулы II включает повторяющиеся алкильные группы, содержащие от 2 до 4 атомов углерода, включая по меньшей мере две разные алкильные группы, соединенные атомами кислорода. Независимые индексы m и n представляют собой целые числа от 2 до 4 включительно. Предпочтительно по меньшей мере один из индексов тип равен 2. Независимые индексы х и у представляют собой целые числа от 55 до 350 включительно. Значение индекса z составляет от 0 до 200 включительно. R3 представляет собой незамещенную или замещенную арильную группу, предпочтительно фенил. R4 представляет собой водород или алифатическую углеводородную группу, содержащую от 1 до 20 атомов углерода, циклическую алифатическую углеводородную группу, содержащую от 5 до 8 атомов углерода, замещенную арильную группу, содержащую от 6 до 14 атомов углерода, или группу, соответствующую по меньшей мере одной из Формул III(а), III(b) и III(с).

В приведенных выше формулах R5 и R7 независимо друг от друга представляют собой алкильную, арильную, аралкильную или алкиларильную группы. R6 представляет собой двухвалентную алкильную, арильную, аралкильную или алкиларильную группу. Особенно пригодная для применения диспергирующая добавка из диспергирующих добавок типа РСЕ211 обозначена РСЕ211 (в дальнейшем "211"). Известны другие полимеры из этого ряда, включая РСЕ111, пригодные для применения в стеновой плите. Диспергирующие добавки типа РСЕ211 более подробно описаны в заявке №11/152678, зарегистрированной в США 14 июня 2005 г., и в частичном продолжении заявки №11/152678, зарегистрированном в США в июне 2006 г. компанией Degussa Construction Polymers; обе заявки озаглавлены "Сополимер, содержащий простой полиэфир" и включены сюда путем ссылки.

Молекулярная масса диспергирующей добавки типа РСЕ211 предпочтительно составляет от 20000 до 60000 Дальтонов (атомных единиц массы). Неожиданно было обнаружено, что диспергирующие добавки с более высокой молекулярной массой вызывают меньшее замедление затвердевания, чем диспергирующие добавки с молекулярной массой более 60000 Дальтонов (а.е.м.). Обычно более длинные боковые цепи, которые повышают общую молекулярную массу, обеспечивают лучшую дисперсность. Однако испытания с гипсом показывают, что эффективность диспергирующей добавки снижается, когда ее молекулярная масса превышает 50000 Дальтонов (а.е.м.).

Первая структурная единица предпочтительно составляет от 30 до 99 мол.% в расчете на общее количество структурных единиц, более предпочтительно - от 40 до 80 мол.%. Вторая структурная единица составляет от 1 до 70 мол.% в расчете на общее количество структурных единиц, более предпочтительно - от 10 до 60 мол.%.

Другой класс поликарбоксилатных соединений, которые пригодны для применения в данном изобретении, описан в патенте США №6777517, включенном сюда путем ссылки, и в дальнейшем обозначается "диспергирующая добавка типа 2641". Диспергирующая добавка предпочтительно включает по меньшей мере три структурные единицы, показанные в Формулах IV(a), IV(b) и IV(c).

В этом случае присутствуют структурные единицы как акриловой, так и малеиновой кислоты, что ведет к большему значению отношения числа кислотных групп к числу групп винилового эфира. R1 представляет собой атом водорода или алифатический углеводородный радикал, содержащий от 1 до 20 атомов углерода. Х представляет собой группу ОМ, где М является атомом водорода, катионом одновалентного металла, ионом аммония или органическим аминным радикалом. R2 может представлять собой водород, алифатический углеводородный радикал, содержащий от 1 до 20 атомов углерода, циклический алифатический углеводородный радикал, содержащий от 6 до 14 атомов углерода, которые могут быть замещены. R3 представляет собой водород или алифатический углеводородный радикал, содержащий от 1 до 5 атомов углерода, который может быть линейным или разветвленным, насыщенным или ненасыщенным. R4 представляет собой водород или метильную группу, в зависимости от того, является ли структурная единица акрильной или метакрильной. Индекс р может принимать значения от 0 до 3. Индекс m представляет собой целое число от 2 до 4 включительно, а индекс n представляет собой целое число от 0 до 200 включительно. Диспергирующие добавки типа РСЕ211 и типа 2641 производит компания Degussa Construction Polymers, GmbH (Тростберг, Германия) и поставляет на рынок США компания Degussa Corp.(Кеннесо, штат Джорджия). Предпочтительными диспергирующими добавками типа 2641 являются диспергирующие добавки, продаваемые компанией Degussa под названиями MELFLUX 2641 F, MELFLUX 2651F и MELFLUX 2500L. Применение диспергирующих добавок типа 2641 (MELFLUX является зарегистрированным товарным знаком компании Degussa Construction Polymers, GmbH) в стеновой плите и суспензиях гипса описано в заявке, зарегистрированной в США под №11/152661, озаглавленной "Быстровысыхающая стеновая плита", которая ранее была включена сюда путем ссылки.

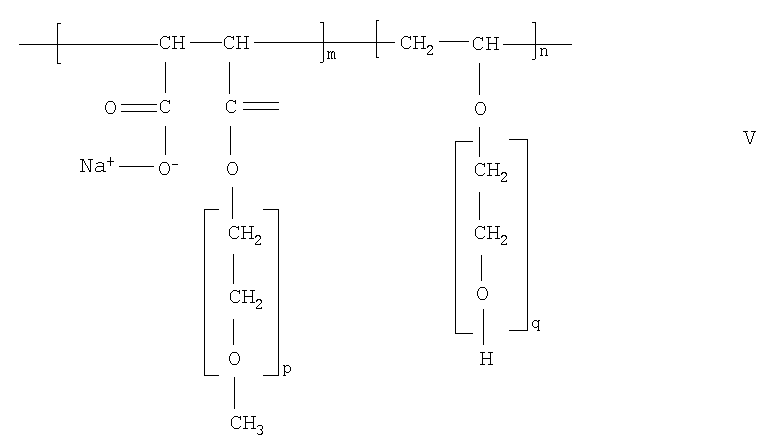

Еще один предпочтительный род диспергирующих добавок, продаваемых компанией Degussa, обозначен как " диспергирующие добавки типа 1641". Эта диспергирующая добавка более подробно описана в патенте США №5798425, который включен сюда путем ссылки. Особенно предпочтительная диспергирующая добавка типа 1641 показана в Формуле V; компания Degussa поставляет ее на рынок под названием диспергирующая добавка MELFLUX 1641F. Данная диспергирующая добавка состоит в основном из двух структурных единиц, одна из которых представляет собой простой виниловый эфир, а вторая - сложный виниловый эфир. В Формуле V индексы m и n представляют собой молярные отношения структурных единиц компонента, которые могут беспорядочно располагаться вдоль цепи полимера.

Данные диспергирующие добавки особенно пригодны для применения с гипсом. Не углубляясь в теорию, можно предположить, что структурные единицы кислоты связываются с кристаллами полугидрата, в то время как длинные полиэфирные цепи второй структурной единицы выполняют функцию диспергирования. Поскольку он обладает меньшим замедляющим эффектом, чем другие диспергирующие добавки, он менее разрушительно действует на процесс производства гипсовых изделий, таких как стеновая панель. Диспергирующую добавку применяют в любом эффективном количестве. Количество выбранной диспергирующей добавки в значительной степени зависит от требуемой текучести суспензии. При уменьшении количества воды для поддержания постоянного значения текучести суспензии требуется большее количество диспергирующей добавки. Поскольку поликарбоксилатные диспергирующие добавки являются относительно дорогими компонентами, их предпочтительно использовать в малых дозах, предпочтительно менее 2%, или более предпочтительно - менее 1% в расчете на массу сухого вещества, содержащего сульфат кальция. Предпочтительное содержание используемой диспергирующей добавки приблизительно составляет от 0,05% до 0,5% в расчете на сухую массу вещества, содержащего сульфат кальция. Более предпочтительное содержание используемой диспергирующей добавки приблизительно составляет от 0,01% до 0,2% в расчете на сухую массу вещества, содержащего сульфат кальция. При дозировании жидкой диспергирующей добавки в расчетах принимают во внимание только твердые частицы полимера, а воду из суспензии диспергирующей добавки учитывают при расчете отношения количества воды к количеству строительного алебастра.

Многие полимеры могут быть получены из одних и тех же структурных единиц при различных их распределениях. Отношение количества структурных единиц, содержащих кислоту, к количеству структурных единиц, содержащих простой полиэфир, непосредственно связано с плотностью заряда. Предпочтительно, чтобы плотность заряда сополимера находилась в диапазоне приблизительно от 300 до 3000 единиц микроэквивалентных зарядов на 1 г сополимера. Обнаружено, что наиболее эффективная диспергирующая добавка по снижению расхода воды в этом классе диспергирующих добавок, MELFLUX 2651 F, обладает самой высокой плотностью заряда.

Однако также было обнаружено, что увеличение плотности заряда приводит к дополнительному увеличению замедляющего эффекта диспергирующей добавки. Диспергирующие добавки с низкой плотностью заряда, такие как MELFLUX 2500L, замедляют затвердевание в меньшей степени, чем диспергирующая добавка MELFLUX 2651F с высокой плотностью заряда. Поскольку замедление затвердевания увеличивается с ростом эффективности, которую придает диспергирующим добавкам высокая плотность заряда, изготовление суспензии с низким содержанием воды, хорошей текучестью и разумным временем затвердевания требует поддержания плотности заряда на среднем уровне. Более предпочтительно, чтобы плотность заряда сополимера находилась в пределах приблизительно от 600 до 2000 единиц микроэквивалентных зарядов на 1 г сополимера.

В суспензию гипса можно добавлять модификаторы для повышения эффективности поликарбоксилатной диспергирующей добавки. Модификатором может быть любое вещество в жидком или твердом состоянии, которое при соединении с поликарбоксилатной диспергирующей добавкой в суспензии гипса приводит к повышению эффективности диспергирующей добавки. Не предполагается, что сами по себе модификаторы являются диспергирующими добавками, но они помогают диспергирующим добавкам быть более эффективными. Например, при одинаковой концентрации диспергирующей добавки при использовании модификатора достигается большая текучесть суспензии по сравнению с той же самой суспензией без модификатора.

Хотя детали химических процессов, происходящих при использовании модификаторов, не вполне понятны, по меньшей мере два разных механизма отвечают за повышение эффективности диспергирующей добавки. Например, известь реагирует с поликарбоксилатом в водном растворе, разматывая молекулу диспергирующей добавки. Напротив, кальцинированная сода воздействует на поверхность гипса, способствуя усилению действия диспергирующей добавки. Любой механизм может быть использован модификатором для повышения эффективности диспергирующей добавки в целях данного изобретения. Теоретически, если эти два механизма работают независимо друг от друга, то можно найти сочетания модификаторов, которые используют полный эффект обоих механизмов и даже приводят к большей эффективности диспергирующей добавки.

Предпочтительные модификаторы включают цемент, известь, также известную как негашеная известь или оксид кальция, гашеную известь, также известную как гидроксид кальция, кальцинированную соду, также известную как карбонат натрия, карбонат калия, также известный как поташ, и другие карбонаты, силикаты, гидроксиды, фосфонаты и фосфаты. Предпочтительные карбонаты включают карбонат натрия и калия. Силикат натрия является предпочтительным силикатом.

Когда в качестве модификатора применяют известь или гашеную известь, ее концентрация составляет приблизительно от 0,15% до 1,0% в расчете на массу сухого вещества, содержащего сульфат кальция. В присутствии воды известь быстро превращается в гидроксид кальция, или гашеную известь, и рН суспензии становится щелочным. Резкое увеличение рН может вызвать ряд химических превращений в суспензии. Некоторые добавки, включая триметафосфат, разрушаются при увеличении рН. При высоких значениях рН также возможны проблемы с гидратацией и, если суспензию применяют для изготовления стеновых или гипсовых панелей, возможны проблемы со сцеплением с бумагой. Сильно щелочные составы могут вызвать раздражение кожи у рабочих, контактирующих с суспензией; таких контактов следует избегать. При значениях рН около 11,5 и выше известь больше не вызывает увеличение текучести. Таким образом, в некоторых применениях предпочтительно поддерживать значения рН ниже 9 для достижения максимальной эффективности данного модификатора. В других применениях, таких как настил полов, высокое значение рН приносит пользу из-за минимизации поражения плесневым грибом и плесенью. Для применения в настиле полов предпочтительны гидроксиды щелочных металлов, особенно гидроксиды натрия и калия.

Другие предпочтительные модификаторы включают карбонаты, фосфонаты, фосфаты и силикаты. Предпочтительно использовать модификаторы в количествах менее 0,25% в расчете на массу сухого вещества, содержащего сульфат кальция. Увеличение содержания модификатора выше указанных концентраций приводит к снижению эффективности диспергирующей добавки. Данные модификаторы предпочтительно применять в количествах приблизительно от 0,05 до 0,2 мас.%.

Многие из описанных выше модификаторов преимущественно применяют в качестве покрытия для природного гипса. В таких случаях природный гипс с покрытием выполняет две функции, снижая преждевременное загустевание суспензии, а также выступая в качестве носителя для модификатора. Применение дигидрата в качестве наполнителя, а также для доставки модификатора, который повышает эффективность диспергирующей добавки, позволяет снизить расход воды в суспензии. В полученной суспензии вода используется очень эффективно.

Было обнаружено, что плотность заряда в диспергирующей добавке также влияет на способность модификатора взаимодействовать с диспергирующей добавкой. Из заданного ряда диспергирующих добавок с одинаковыми структурными единицами модификатор вызывает большее увеличение эффективности для диспергирующей добавки, имеющей более высокую плотность заряда. Важно отметить, что хотя в целом более высокая плотность заряда помогает добиться большей эффективности, при сравнении диспергирующих добавок с разными структурными единицами эффективность диспергирующих добавок может значительно различаться при одинаковой плотности заряда. Таким образом, корректировка плотности заряда может оказаться неспособной преодолеть недостаточную текучесть при применении отдельного рода диспергирующих добавок.

Следует также заметить, что при использовании разных гипсовых сред реакция между поликарбоксилатными диспергирующими добавками и модификаторами происходит по-разному. Не углубляясь в теорию, можно предположить, что примеси, присутствующие в гипсе, вносят свой вклад в эффективность как диспергирующей добавки, так и модификатора. Среди присутствующих в строительном алебастре примесей есть соли, которые меняются в зависимости от географического местоположения. Известно, что многие соли являются ускорителями или замедлителями затвердевания. Те же самые соли могут также менять эффективность поликарбоксилатной диспергирующей добавки, влияя на степень текучести, которую можно достичь. Некоторые предпочтительные поликарбоксилаты, включая диспергирующие добавки типа РСЕ211, лучше применять со строительным алебастром, характеризуемым низким содержанием солей. Другие диспергирующие добавки, такие как диспергирующие добавки типа 2641, пригодны для использования со строительным алебастром с высоким содержанием солей.

В результате применения повышающих текучесть диспергирующих добавок и усиливающих их эффективность модификаторов количество воды, применяемой для разжижения суспензии, может быть снижено по сравнению с суспензиями, изготовляемыми без этих добавок. Нужно понимать, что при изготовлении суспензии заданной текучести совместно действуют такие факторы, как происхождение строительного алебастра, методика кальцинирования, род диспергирующей добавки, плотность заряда и модификатор. В лаборатории количество воды, требуемой для полной гидратации полугидрата сульфата кальция, можно снизить до значения, близкого к теоретическому, равному ему или даже меньшего, чем теоретическое. При применении в промышленной установке технологические соображения могут не позволить понизить расход воды до такой степени.

При изготовлении гипсовой плиты для улучшения свойств конечного изделия применяют ряд добавок. Добавки используют в обычных количествах. Содержание некоторых добавок указывают в "фунт/1000 кв.фут", что означает вес добавки в фунтах (0,4536 кг) на 1000 квадратных футов (92,9 м2) плиты.

В некоторых воплощениях изобретения используют пенообразователь для создания пустот внутри изделия, содержащего затвердевший гипс, чтобы понизить его массу. В этих воплощениях для получения изделий из затвердевшего вспененного гипса можно использовать любой из известных традиционных пенообразователей. Многие такие пенообразователи хорошо известны и доступны на рынке, например, мыла HYONIC компании GEO Specialty Chemicals, Амблер, штат Пенсильвания. Пены и предпочтительный способ изготовления изделий из вспененного гипса описаны в патенте США №5683635, который включен сюда путем ссылки.

Для повышения текучести суспензии и снижения количества воды, используемой для изготовления суспензии, применяют диспергирующие добавки. Любая известная диспергирующая добавка пригодна для применения, включая поликарбоксилаты, сульфированные меламины или нафталинсульфонат. Нафталинсульфонат является другой предпочтительной диспергирующей добавкой; его применяют в примерных количествах от 0 до 18 фунтов на 1000 кв.футов (78,5 г/м2), предпочтительно - от 4 фунтов на 1000 кв.футов (17,5 г/м2) до 12 фунтов на 1000 кв.футов (52,4 г/м2). Предпочтительной диспергирующей добавкой, содержащей нафталинсульфонат, является диспергирующая добавка DAXAD (компания Daw Chemical, Мидленд, штат Мичиган). Даже если диспергирующие добавки применяют в покрытии, для дополнительного повышения текучести суспензии может быть полезным добавление в нее диспергирующей добавки.

В некоторых воплощениях для повышения прочности изделия и усиления сопротивляемости прогибу затвердевшего гипса в суспензию гипса добавляют соединение триметафосфата. Предпочтительная концентрация соединения триметафосфата составляет приблизительно от 0,07% до 2,0% в расчете на массу содержащего сульфат кальция вещества. Гипсовые композиции, включающие соединения триметафосфата, описаны в патентах США №6342284 и 6632550, которые включены сюда путем ссылки. Примеры солей триметафосфата включают натриевую, калиевую или литиевую соли триметафосфата, такие как продукты компании Astaris, LLC., Сент-Луис, штат Миссури. Использование триметафосфата с известью или другими модификаторами, которые повышают рН суспензии, необходимо осуществлять с осторожностью. При значениях рН около 9,5 и выше триметафосфат теряет способность к упрочнению продукта, и схватывание суспензии становится сильно замедленным.

В суспензию также вводят другие добавки, типичные для частных применений, в которых может быть использована суспензия гипса. Для изменения скорости, с которой протекают реакции гидратации, добавляют замедлители затвердевания (в примерных количествах до 2 фунтов на 1000 кв.футов (9,8 г/м2)) или катализаторы высыхания (в примерных количествах до 35 фунтов на 1000 кв.футов (170 г/м2)). Продукт под названием "CSA" представляет собой катализатор затвердевания, содержащий 95% дигидрата сульфата кальция и 5% сахара, измельченных вместе и нагретых до 250°F (121°С) для карамелизации сахара. Продукт CSA производит предприятие компании USG Corporation, Саутгард, штат Оклахома, согласно патенту США №3573947, который включен сюда путем ссылки. Другим предпочтительным катализатором является сульфат калия. Продукт под названием "HRA" представляет собой дигидрат сульфата кальция, свежеизмельченный с сахаром в приблизительном соотношении от 5 до 25 фунтов (от 2,2 до 11,4 кг) сахара на 100 фунтов (45 кг) сульфата кальция. Он дополнительно описан в патенте США №2078199, который включен сюда путем ссылки. Оба этих продукта являются предпочтительными катализаторами.

Другой катализатор, известный под названием катализатор для влажного гипса, или WGA, также является предпочтительным катализатором. Описание применения и способа изготовления катализатора для влажного гипса приведено в патенте США №6409825, который включен сюда путем ссылки. Данный катализатор включает по меньшей мере одну добавку, выбранную из группы, состоящей из фосфорорганического соединения, фосфатсодержащего соединения или их смесей. Этот особый катализатор проявляет значительный срок службы и сохраняет свою эффективность в течение длительного времени, так что катализатор для влажного гипса можно изготовлять, хранить и даже транспортировать на большие расстояния перед использованием. Катализатор для влажного гипса применяют в количествах приблизительно от 5 до 80 фунтов на 1000 кв.футов плиты (от 24,3 до 390 г/м2).

Другими возможными добавками в стеновую плиту являются биоциды, подавляющие рост плесневых грибов, плесени и грибков. В зависимости от выбранного биоцида и предполагаемого применения стеновой плиты биоцид можно добавлять в покрытие и/или во внутреннюю гипсовую часть. Примеры биоцидов включают борную кислоту, соли пиритиона и соли меди. Биоциды можно добавлять в покрытие или во внутреннюю гипсовую часть. При добавлении в покрытие биоциды применяют в количествах менее 500 ppm (частей на миллион). Пиритион известен под несколькими названиями, включая 2-меркаптопиридин-N-оксид; 2-пиридинтиол-1-оксид (CAS №1121-31-9); 1-гидроксипиридин-2-тион и 1-гидрокси-2(1Н)-пиридинтион (CAS №1121-30-8). Натриевое производное (C5H4NOSNa), известное как пиритионат натрия (CAS №3811-73-2), является одним из воплощений этой соли, особенно пригодным для применения. Соли пиритиона имеются в продаже в виде таких продуктов, как Sodium OMADINE или Zinc OMADINE компании Arch Chemicals, Inc., Норуолк, штат Коннектикут.

Кроме того, гипсовая композиция может дополнительно включать крахмал, такой как пептизированный крахмал или модифицированный кислотой крахмал. Крахмалы применяют в количествах приблизительно от 3 до 20 фунтов на 1000 кв.футов (от 14,6 до 97,6 г/м2) для улучшения сцепления с бумагой и повышения прочности изделия. Включение пептизированного крахмала повышает прочность затвердевшей и высушенной гипсовой отливки и минимизирует или полностью устраняет риск отслаивания бумаги в условиях повышенной влажности (например, по причине повышенного содержания воды по отношению к кальцинированному гипсу). Любой специалист в данной области знает способы пептизации сырого крахмала, такие как, например, разваривание сырого крахмала в воде при температурах по меньшей мере приблизительно 185°F (85°C), или другие способы. Примеры пригодного для применения пептизированного крахмала включают (но не ограничиваются перечисленным) крахмал PCF 1000, продаваемый компанией Lauhoff Grain Company, и крахмалы AMERIKOR 818 и HQM PREGEL, продаваемые компанией Archer Daniels Midland Company (Декейтер, штат Иллинойс). При включении в состав пептизированный крахмал применяют в любом пригодном количестве. Например, при включении пептизированного крахмала в смесь, используемую для образования затвердевающей гипсовой композиции, его можно добавлять в таком количестве, чтобы его содержание приблизительно составляло от 0,5% до 10% в расчете на массу затвердевающей гипсовой композиции. Такие крахмалы, как продукт под названием USG95 компании United States Gypsum Company (Чикаго, штат Иллинойс), также можно добавлять для упрочнения внутренней части изделия.

При необходимости для изменения отдельных свойств продукта можно применять другие известные добавки. Для улучшения сцепления с бумагой на краях панелей применяют сахара, такие как декстрозу. Эмульсии воска или силоксанов применяют для повышения водостойкости. Если необходима жесткость, обычно добавляют борную кислоту. Огнестойкость можно повысить, добавляя вермикулит. Эти и другие известные добавки пригодны для применения в настоящей суспензии и композициях для стеновой панели. В суспензию можно добавлять стекловолокно в количествах до 11 фунтов на 1000 кв.футов (54 г/м2). Бумажные волокна также добавляют в суспензию в количествах до 15 фунтов на 1000 кв.футов (73,2 г/м2). Для повышения водостойкости конечных гипсовых панелей в суспензию гипса добавляют эмульсии воска в количествах до 90 фунтов на 1000 кв.футов (0,439 кг/м2).

ПРИМЕР 1

На природный гипс наносили ряд покрытий, их способность к повышению текучести образцов испытывали в лаборатории. Компоненты и их содержание в каждом образце указаны в Таблице 1.

40 г природного гипса и воду в количестве, указанном в таблице, добавляли в смеситель Hobart Model N-50, затем вводили добавку. Смеситель включали на 5 мин на низкой скорости (положение 1). Количество диспергирующей добавки было достаточным для выхода 0,6 г твердых частиц. Диспергирующую добавку взвешивали в маленькой пластиковой лодочке и добавляли к смеси вручную. Затем в смеситель добавляли 360 г строительного алебастра и оставляли на 15 с для вымачивания. Суспензию перемешивали на средней скорости (положение 2) в течение 15 с.

Для испытаний часть суспензии переносили в цилиндр для определения подвижности смеси диаметром 2 дюйма (5 см) и высотой 4 дюйма (10 см) и в чашку объемом 7 унций (207 см3). Цилиндр наполняли до краев, содержимое выравнивали по верху цилиндра. Если проводили намеченные измерения прочности на сжатие и повышения температуры, то дополнительную суспензию отливали в двухдюймовые (5 см) кубические латунные формы и в изолированную чашку. Через 60 с после начала вымачивания строительного алебастра цилиндр для определения подвижности смеси поднимали с помощью пневматического механизма. Измеряли диаметр полученного "коржа" по меньшей мере в двух направлениях и записывали среднее значение по двум замерам. "Время схватывания" измеряли как время, прошедшее с начала вымачивания строительного гипса до того момента, когда игла Вика, проведенная по суспензии, оставляла на ней четко выраженную линию, которая не исчезала. Время схватывания является мерой гидратации суспензии. "Затвердеванием по Вику" называют время, прошедшее с начала вымачивания строительного алебастра до того момента, когда игла Вика весом 300 г, помещенная на поверхность чашки объемом 7 унций (207 см3), не может пронзить образец до его дна.

Как показывают приведенные выше данные, добавление как продукта DEQUEST 2006, так и кальцинированной соды приводит к повышению текучести суспензии, на что указывает увеличение размера "коржа" по сравнению с контрольным образцом. Продукт DEQUEST 2006 увеличивает размер "коржа" как с диспергирующей добавкой 211 (поликарбоксилат), так и с диспергирующей добавкой Daxad (нафталинсульфонат).

ПРИМЕР 2

Были проведены дополнительные лабораторные испытания с добавкой катализатора для снижения замедляющего эффекта диспергирующей добавки. Суспензию изготовляли способом, аналогичным получению суспензии для стеновой плиты с добавлением пены.

120 г природного гипса и воду в количестве, указанном в таблице, добавляли в смеситель Hobart Model N-50, затем вводили добавку. Смеситель включали на 5 мин на низкой скорости (положение 1). Количество диспергирующей добавки было достаточным для получения 1,8 г твердых частиц. Диспергирующую добавку взвешивали в маленькой пластиковой лодочке и добавляли к смеси вручную. Затем в смеситель добавляли 1080 г строительного алебастра и оставляли на 15 с для вымачивания. Суспензию перемешивали на средней скорости (положение 2) в течение 15 с.

Другие сухие добавки, такие как катализаторы затвердевания или крахмалы, предпочтительно смешивать со строительным алебастром перед введением его в суспензию. Жидкие добавки обычно вводят непосредственно в смеситель перед введением сухих компонентов. После добавления всех компонентов полученную суспензию перемешивают до достижения гомогенности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИПСОВЫЕ СУСПЕНЗИИ С ДИСПЕРГИРУЮЩИМИ АГЕНТАМИ НА ОСНОВЕ ЛИНЕЙНЫХ ПОЛИКАРБОКСИЛАТОВ | 2017 |

|

RU2741592C2 |

| ЭФФЕКТИВНОЕ ПРИМЕНЕНИЕ ДИСПЕРГАТОРОВ В СТЕНОВОЙ ПЛИТЕ, СОДЕРЖАЩЕЙ ПЕНУ | 2006 |

|

RU2404148C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОВОГО РАСТВОРА С МОДИФИКАТОРАМИ И ПЛАСТИФИКАТОРАМИ | 2006 |

|

RU2417963C2 |

| ГИПСОВЫЕ ПРОДУКТЫ, ИСПОЛЬЗУЮЩИЕ ДИСПЕРГАТОР С ДВУМЯ ПОВТОРЯЮЩИМИСЯ ЭЛЕМЕНТАРНЫМИ ЗВЕНЬЯМИ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2420471C2 |

| ФИБРОЛИТ С ПОВЫШЕННОЙ ВОДОСТОЙКОСТЬЮ | 2006 |

|

RU2426705C2 |

| УЛУЧШЕННЫЕ ГИПССОДЕРЖАЩИЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ АЛЬФА-ПОЛУГИДРАТ | 2006 |

|

RU2404145C2 |

| БЫСТРОСОХНУЩИЕ ГИПСОВЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2404334C2 |

| МОДИФИКАТОРЫ ДЛЯ ГИПСОВЫХ СУСПЕНЗИЙ И СПОСОБ ИХ ПРИМЕНЕНИЯ | 2006 |

|

RU2416581C2 |

| ГИПСОВАЯ СУСПЕНЗИЯ, СОДЕРЖАЩАЯ ДИСПЕРГАТОР | 2011 |

|

RU2592279C2 |

| ГИПСОКАРТОН ИЗ ГИПСА, СОДЕРЖАЩИЙ ВЫСОКИЙ УРОВЕНЬ ХЛОРИДНОЙ СОЛИ И ПЕРФОРИРОВАННЫЙ ЛИСТ, А ТАКЖЕ СВЯЗАННЫЙ С НИМ СПОСОБ | 2019 |

|

RU2797758C2 |

Изобретение может найти применение в строительстве при изготовлении изделий из гипса. Технический результат - предотвращение раннего схватывания гипсовой суспензии и предотвращение преждевременной кристаллизации гипса. Гипсовая суспензия включает полугидрат сульфата кальция, воду и дигидрат сульфата кальция с гидрофильным дисперсным покрытием, которое менее растворимо, чем полугидрат сульфата кальция. Способ изготовления гипсовой суспензии включает выбор гидрофильного дисперсного покрытия, которое менее растворимо, чем дигидрат сульфата кальция, нанесение указанного покрытия на дигидрат сульфата кальция, объединение дигидрата сульфата кальция с нанесенным покрытием, полугидрата сульфата кальция и воды для образования суспензии. Способ изготовления стеновой плиты включает нанесение указанной суспензии с поликарбоксилатной диспергирующей добавкой на облицовочный материал, формование плиты и затвердевание. Изобретение развито в зависимых пунктах формулы изобретения. 3 н. и 15 з.п. ф-лы, 2 табл.

1. Гипсовая суспензия, включающая:

полугидрат сульфата кальция;

воду и дигидрат сульфата кальция с гидрофильным дисперсным покрытием, где указанное покрытие менее растворимо, чем полугидрат сульфата кальция.

2. Суспензия по п.1, в которой температура указанной воды превышает 100°F(38°C).

3. Суспензия по п.1, в которой указанное покрытие представляет собой по меньшей мере одно покрытие из группы, состоящей из фосфатного, фосфонатного, гидроксидного и карбонатного покрытия.

4. Суспензия по п.1, в которой указанное покрытие получено обработкой дигидрата сульфата кальция по меньшей мере одним веществом из группы, состоящей из кальцинированной соды и гашеной извести,

5. Суспензия по п.1, в которой указанное покрытие нанесено в количестве до 0,2% в расчете на общую сухую массу сульфата кальция.

6. Суспензия по п.1, в которой указанный дигидрат сульфата кальция с покрытием присутствует в количестве приблизительно до 10% в расчете на суммарную массу указанного полугидрата сульфата кальция и указанного дигидрата сульфата кальция.

7. Суспензия по п.1, дополнительно включающая поликарбоксилатную диспергирующую добавку.

8. Суспензия по п.7, в которой указанное покрытие включает модификатор, который повышает эффективность диспергирующей добавки.

9. Суспензия по п.8, в которой указанный модификатор включает по меньшей мере одно вещество из группы, состоящей из кальцинированной соды, фосфата натрия, извести, карбоната кальция и пирофосфата натрия.

10. Способ изготовления гипсовой суспензии, включающий:

выбор гидрофильного дисперсного покрытия, которое менее растворимо, чем дигидрат сульфата кальция;

нанесение указанного покрытия на дигидрат сульфата кальция;

объединение дигидрата сульфата кальция с нанесенным покрытием, полугидрата сульфата кальция и воды для образования суспензии.

11. Способ по п.10, в котором указанная стадия объединения включает перемешивание.

12. Способ по п.10, в котором указанная стадия нанесения покрытия включает осаждение, напыление или погружение.

13. Способ по п.10, дополнительно включающий добавление в суспензию поликарбоксилатной диспергирующей добавки.

14. Способ по п.13, в котором указанное покрытие включает модификатор для повышения эффективности указанной диспергирующей добавки.

15. Способ изготовления стеновой плиты, включающий:

выбор материала гидрофильного дисперсного покрытия, который менее растворим, чем дигидрат сульфата кальция, и повышает эффективность поликарбоксилатной диспергирующей добавки;

нанесение указанного материала в качестве покрытия на дигидрат сульфата кальция;

объединение дигидрата сульфата кальция с нанесенным покрытием, полугидрата сульфата кальция, поликарбоксилатной диспергирующей добавки и воды для образования суспензии;

нанесение суспензии на облицовочный материал;

формование плиты и самопроизвольное затвердевание суспензии.

16. Способ изготовления стеновой плиты по п.15, где указанный материал покрытия включает по меньшей мере одно вещество, выбранное из группы, состоящей из карбонатов, гидроксидов, фосфатов и фосфонатов.

17. Способ изготовления стеновой плиты по п.15, где указанный материал покрытия нанесен в количестве до 0,2% в расчете на суммарную сухую массу полугидрата сульфата кальция и дигидрата сульфата кальция.

18. Способ изготовления стеновой плиты по п.15, где содержание дигидрата сульфата кальция составляет приблизительно от 3 до 10% в расчете на суммарную массу дигидрата сульфата кальция и полугидрата сульфата кальция.

| US 66411658 B1, 04.11.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2039021C1 |

| US 4681644 A, 21.07.1987 | |||

| US 6379458 B1, 30.04.2002 | |||

| US 3997692 A, 14.12.1976 | |||

| СПОСОБ ОЧИСТКИ АММОНИЙСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2009 |

|

RU2477709C2 |

Авторы

Даты

2010-10-20—Публикация

2006-08-25—Подача