Перекрестная ссылка на родственные заявки

Настоящая заявка является родственной с одновременно находящимися в стадии рассмотрения заявками США № 11/152317, озаглавленной «Модификаторы гипсовых изделий и способ их использования»; № 11/152323, озаглавленной «Способ изготовления гипсовой суспензии с модификаторами и диспергаторами» и № 11/152404, озаглавленной «Эффективное использование диспергаторов в стеновых плитах, содержащих пену», которые включаются в настоящее описание путем ссылки.

Уровень техники

Настоящее изобретение относится к быстросохнущим гипсовым изделиям. Более конкретно изобретение относится к гипсовой суспензии и стеновым плитам, характеризующимся меньшим временем высыхания, чем обычные изделия.

Строительные изделия на основе гипса широко используются в строительстве. Изготовленные из гипса стеновые панели огнестойки и могут быть использованы при сооружении стен практически любой формы. Их применяют преимущественно для внутренних стен и потолков. Гипс обладает звукопоглощающими свойствами. Он легко поддается мелкому ремонту или замене в случае повреждения. Существует много вариантов декоративной отделки стеновых плит, включая краски, морилки, обои. И при всех этих преимуществах это все же относительно недорогой строительный материал.

Одной из причин низкой стоимости стеновых плит является то, что способ их производства быстрый и эффективный. Для получения сердцевины плиты используют содержащую полугидрат сульфата кальция и воду суспензию, ее непрерывно наносят на бумажный покровный лист, движущийся под мешалкой. Второй покровный лист помещают сверху и полученному блоку придают форму плиты. Полугидрат сульфата кальция взаимодействует с достаточным количеством воды для превращения полугидрата в матрицу сцепленных друг с другом кристаллов дигидрата сульфата кальция, в результате чего он схватывается и становится твердым. Образующуюся таким образом непрерывную ленту перемещают на ленточном конвейере до схватывания обожженного гипса, затем ленту режут на плиты нужной длины и помещают их в сушильную печь для удаления избытка влаги. Поскольку каждая из этих стадий занимает только несколько минут, небольшие изменения на любой из стадий могут сделать производственный процесс в целом неэффективным.

Количество воды, добавляемой для образования суспензии, является избыточным относительно того, которое нужно для осуществления реакций гидратации. Избыток воды позволяет получить достаточно текучую суспензию, которая может выливаться из мешалки и покрывать облицовочный материал слоем нужной ширины и толщины. Пока изделие влажное, оно хрупкое, и его трудно перемещать. Избыток воды удаляют из плиты путем выпаривания. Если испарять избыток воды при комнатной температуре, потребуется большое пространство для складирования и хранения стеновых плит, сохнущих на воздухе, или достаточно длинный конвейер, обеспечивающий нужное время высыхания. Пока плита не затвердела и не стала относительно сухой, она довольно хрупкая, так что следует предохранять ее от возможного разрушения или повреждения.

Чтобы высушить стеновые плиты за относительно небольшой период времени, эти изделия обычно подвергают сушке путем выпаривания избытка воды при повышенных температурах, например, в печи или сушильной печи. Сооружение и эксплуатация печи при повышенных температурах требует значительных затрат, особенно, при росте цен на ископаемое топливо. Снижение себестоимости может быть достигнуто за счет уменьшения избытка присутствующей в схватившихся гипсовых плитах воды, который впоследствии удаляют путем испарения.

Известно, что в гипс добавляют диспергаторы, способствующие повышению текучести смеси воды и полугидрата сульфата кальция, так что для получения текучей суспензии требуется меньше воды. Хорошо известным диспергатором является сульфонат нафталина, однако его эффективность ограничена. Поликарбоксилатные диспергаторы широко используются в цементных смесях и в меньшей степени - в гипсовых. Класс соединений, обозначаемый термином «поликарбоксилатные диспергаторы», огромен, и очень трудно спрогнозировать, как будут вести себя в различных средах конкретные соединения.

Несмотря на большое внимание, уделявшееся поликарбоксилатным диспергаторам в известном уровне техники, сложно прогнозировать влияние любого конкретного соединения на изделия, в которых оно используется. Широко известно, что поликарбоксилаты повышают текучесть цемента. Это, однако, не означает наверняка, что тот же эффект поликарбоксилат будет оказывать на гипсовые изделия. Гипс и цемент имеют разное строение кристаллов, которые могут по-разному диспергироваться в растворе поликарбоксилата. Время схватывания этих гидравлических материалов очень разное, из-за чего некоторые поликарбоксилаты обладают замедляющим действием, которое незначительно в случае цементных смесей и является решающим при схватывании гипсовых стеновых плит. Имеются различия даже между разными гипсовыми изделиями, когда некоторые поликарбоксилаты эффективны для одних гипсовых изделий и неэффективны для других. Недостаточная предсказуемость эффективности поликарбоксилатов в гипсе или цементе затрудняет изготовление стеновых плит с низким содержанием воды, накладывая ограничения на производственный процесс.

Известно, что помимо диспергирующего действия поликарбоксилаты обладают свойством замедлять схватывание гидравлических суспензий. Замедление схватывания цементной суспензии на несколько минут мало значимо. Однако, на высокоскоростной линии по изготовлению стеновых плит замедление в несколько минут может привести к тому, что плита будет слишком мягкой для разрезания, слишком хрупкой для перемещения в сушильную печь или даже к тому, что гипсовая суспензия будет просачиваться сквозь отверстия конвейера и схватываться на полу. Предпочтительно, чтобы при разрезании ножом стеновая плита была схватившейся, по меньшей мере, на 50% так, что она могла бы выдержать дальнейшую обработку. Если для получения текучей суспензии с малым содержанием воды относительно количества штукатурного гипса используются большие дозы поликарбоксилатов, время схватывания может увеличиться настолько, что требуется снизить скорость линии по производству панелей, что отрицательно сказывается на эффективности.

Кроме того, увеличение времени схватывания в результате использования поликарбоксилатных диспергаторов не всегда можно компенсировать путем добавления обычных ускорителей схватывания. Введение в смеситель ускорителей схватывания снижает время схватывания, но одновременно вызывает образование кристаллов дигидрата, когда суспензия еще находится в смесителе, что приводит к преждевременному загустеванию, снижению текучести суспензии и значительному снижению прочности гипсовой плиты. Таким образом, использование ускорителей схватывания для компенсации замедления схватывания может свести на нет эффект добавления поликарбоксилатного диспергатора с первоначальной целью повышения текучести.

Было бы желательно создать такую гипсовую суспензию, из которой можно было бы изготавливать стеновые плиты, не требующие сушки в печи или длительного времени сушки. Кроме того, желательно, чтобы такая усовершенствованная суспензия быстро высыхала, при этом время схватывания не увеличивалось бы из-за использования поликарбоксилатных диспергаторов.

Сущность изобретения

Настоящее изобретение позволяет решить эти и другие проблемы, связанные с использованием поликарбоксилатных диспергаторов; его объектом является суспензия, содержащая воду, по меньшей мере, 50 вес.% полугидрата сульфата кальция и особый поликарбоксилатный диспергатор, состоящий, по меньшей мере, из трех повторяющихся звеньев. Первое повторяющееся звено представляет собой звено типа простого эфира винилового спирта. Второе повторяющееся звено включает звено типа малеиновой кислоты. Третье повторяющееся звено включает звено типа акриловой кислоты. Суспензия может быть получена из такого состава при сниженном содержании воды, чтобы быстро высыхать, и позволяет снизить издержки на сушку. Молекулярный вес указанного полимерного диспергатора составляет от приблизительно 20000 до приблизительно 80000 Da.

Время схватывания гипсовой суспензии, соответствующей настоящему изобретению, менее подвержено замедлению при постоянной концентрации диспергатора по сравнению с теми суспензиями, которые изготовлены с использованием других поликарбоксилатных диспергаторов известного уровня техники. Это способствует снижению себестоимости гипсовой стеновой плиты, так как снижается потребность в ускорителях схватывания, уменьшается количество содержащейся в суспензии избыточной воды и, соответственно, издержки на сушку. Указанный диспергатор также является более эффективным, чем другие поликарбоксилатные составы. Количество поликарбоксилата может быть уменьшено при сохранении текучести суспензии. Поскольку стоимость диспергатора часто составляет существенную часть стоимости состава в целом, производственные издержки значительно снижаются.

Подробное описание изобретения

Гипсовая суспензия и стеновые плиты, являющиеся объектом настоящего изобретения, изготовлены из смеси воды, гидравлического материала, содержащего полугидрат сульфата кальция, и особого поликарбоксилатного диспергатора. Данный диспергатор представляет собой сополимер, включающий повторяющиеся звенья типа акриловой кислоты, повторяющиеся звенья типа малеиновой кислоты и повторяющиеся звенья, включающие полиоксиалкиловый эфир.

Гидравлический материал включает любой полугидрат сульфата кальция, также известный как штукатурный гипс или обожженный гипс, в количестве, по меньшей мере, 50%. Количество полугидрата сульфата кальция, предпочтительно, составляет, по меньшей мере, 80%. Во многих случаях в составах для изготовления стеновых плит гидравлический материал полностью является полугидратом сульфата кальция. Также предполагается использование безводного сульфата кальция, однако, предпочтительно использовать его в небольших количествах - менее 20%.

Другим ключевым компонентом гипсовой суспензии или стеновых плит в соответствии с настоящим изобретением является особый диспергатор. Представляющие интерес диспергаторы составляют подкласс класса соединений, описываемых, кроме того, в патенте США № 6777517, включаемом в описание настоящего изобретения путем ссылки. Они являются сополимерами, содержащими повторяющиеся звенья, по меньшей мере, трех типов и, предпочтительно, имеют молекулярный вес от приблизительно 20000 до приблизительно 80000 Da. Более предпочтительно молекулярный вес указанного сополимера составляет от приблизительно 30000 до приблизительно 50000 Da. Повторяющиеся звенья могут располагаться в сополимере в любом порядке, включая произвольное распределение вдоль основной цепи полимера.

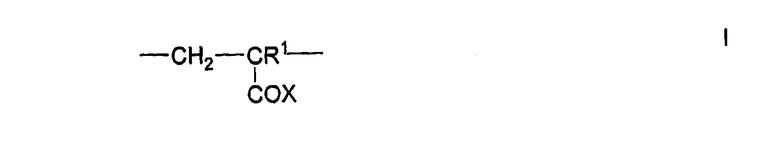

Первое повторяющееся звено является повторяющимся звеном типа акриловой кислоты или ее производного, соответствующим формуле I. R1 означает атом водорода или радикал алифатического углеводорода, имеющий от 1 до 20 атомов углерода. X означает OaM, -O-(CmH2mO)n-R2, -NH-(CmH2mO)n-R2, где М означает водород, одновалентный или двухвалентный катион металла, ион аммония или радикал органического амина, а равно 1/2 или 1 в зависимости от того, является ли М одновалентным или двухвалентным катионом, m равно от 2 до 4, n равно от 0 до 200, R2 означает атом водорода, радикал алифатического углеводорода, имеющий от 1 до 20 атомов углерода, радикал циклоалифатического углеводорода, имеющий от 5 до 8 атомов углерода, замещенный или незамещенный арильный радикал, имеющий от 6 до 14 атомов углерода. К предпочтительным первым повторяющимся звеньям относятся акриловая кислота и метакриловая кислота или их соли с одновалентными или двухвалентными металлами. Предпочтительными металлами являются натрий, калий, кальций или аммоний.

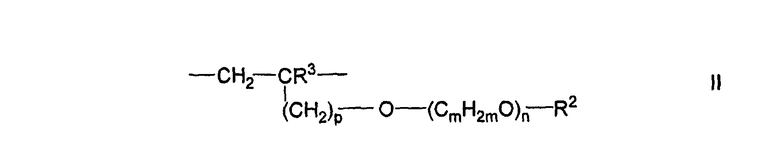

Второе повторяющееся звено является повторяющимся звеном типа простого эфира винилового спирта, соответствующим формуле II. R2 аналогичен описанному выше. R3 означает атом водорода или радикал алифатического углеводорода, имеющий от 1 до 5 атомов углерода. Р равно от 0 до 3, m равно от 2 до 4 и n равно от 0 до 200. Предпочтительно R2 является атомом водорода или радикалом алифатического углеводорода, имеющим от 1 до 5 атомов углерода, и р равно от 0 до 3. Использование моновинилового эфира полиэтиленгликоля (р=0 и m=2) особенно благоприятно, и n, предпочтительно, равно от 1 до 50.

Третье повторяющееся звено является повторяющимся звеном типа малеиновой кислоты, соответствующим формуле III. В формуле III R4 означает водород или радикал алифатического углеводорода, имеющий от 1 до 5 атомов углерода. S означает атом водорода, карбоновую кислоту, соль этой кислоты и одновалентного или двухвалентного металла, ион аммония или радикал органического амина или сложный эфир кислоты и радикала алифатического углеводорода, имеющего от 3 до 20 атомов углерода, радикал циклоалифатического углеводорода, имеющий от 5 до 8 атомов углерода, или арильный радикал, имеющий от 6 до 14 атомов углерода. Т означает сложный эфир кислоты и радикала алифатического углеводорода, имеющего от 3 до 20 атомов углерода, радикал циклоалифатического углеводорода, имеющий от 5 до 8 атомов углерода, или арильный радикал, имеющий от 6 до 14 атомов углерода. Примеры предпочтительных сложных эфиров включают ди-н-бутилмалеат или фумарат или моно-н-бутилмалеат или фумарат.

Полимеризацию указанных мономеров осуществляют любым известным способом сополимеризации. Один из предпочтительных способов получения этого полимера описан в патенте США № 6777517, ранее включенным в настоящее описание путем ссылки. В контексте настоящего изобретения применимы некоторые серийно выпускаемые поликарбоксилатные диспергаторы. MELFLUX 2641F - продукция фирмы Degussa Construction Polymers, GmbH (Тростберг, Германия), поставляемая фирмой Degussa Corp. (Кеннессо, Джорджия) (далее «Degussa») как серия диспергаторов 2641 (MELFLUX является зарегистрированной торговой маркой фирмы Degussa Construction Polymers GmbH). Он представляет собой свободнотекучий порошок, получаемый путем распылительной сушки модифицированного полиэфиркарбоксилата.

Другие предпочтительные поликарбоксилатные диспергаторы этого ряда включают диспергаторы MELFLUX 2651F и MELFLUX 2500L фирмы Degussa и другие поликарбоксилатные диспергаторы на основе оксиалкиленалкиловых простых эфиров, повторяющихся звеньев малеиновой кислоты и акриловой кислоты. MELFLUX 2500L представляет собой жидкий диспергатор, который обычно содержит 43-45 вес.% взвешенных в воде твердых частиц. При дозировании жидкого диспергатора в расчет принимаются только твердые частицы полимера, а вода, содержащаяся в диспергаторе, учитывается при определении общего количества используемой воды.

Из тех же самых трех повторяющихся звеньев может быть получено много различных полимеров, отличающихся распределением звеньев. Отношение числа повторяющихся звеньев, содержащих кислоту, к числу повторяющихся звеньев, содержащих виниловый эфир, непосредственно связано с плотностью заряда. Предпочтительно плотность заряда данного сополимера лежит в диапазоне от приблизительно 300 до приблизительно 3000 мкэкв. зарядов/г сополимера. Было обнаружено, что наиболее эффективный диспергатор этого класса, 2651, испытанный на снижение количества воды, обладает наиболее высокой плотностью заряда.

Однако также было выявлено, что увеличение плотности заряда, кроме того, приводит к усилению замедляющего эффекта диспергатора. Диспергаторы с низкой плотностью заряда, такие как MELFLUX 2500L, увеличивают время схватывания в меньшей степени, чем диспергатор 2651, обладающий высокой плотностью заряда. Поскольку эффект увеличения времени схватывания усиливается при повышении действенности диспергаторов с высокой плотностью заряда, для изготовления суспензии с низким содержанием воды, обладающей высокой текучестью и приемлемым временем схватывания, требуется сохранение величины плотности заряда в диапазоне средних значений. Более предпочтительно, чтобы величина плотности заряда сополимера лежала в диапазоне от приблизительно 600 до приблизительно 2000 мкэкв. зарядов/г сополимера.

Также отмечено, что поликарбоксилатные диспергаторы, соответствующие настоящему изобретению, достаточно эффективны, поэтому нет необходимости сочетать их с другими диспергаторами. Стеновая плита и суспензия, из которой она изготовлена, могут, при желании, не содержать диспергаторов на основе нафталина. Однако было выявлено, что эффективность диспергатора еще более увеличивается при добавлении части диспергатора в воду для затворения в мешалке и добавлении части диспергатора в воду и мыло, используемое для получения пены, которая входит в состав гипсовой суспензии. В некоторых вариантах осуществления настоящего изобретения в мешалку и пену добавляют два различных диспергатора, например MELFLUX 2500L - в мешалку и сульфонат нафталина - в пену. Этот способ позволяет управлять размером пузырьков пены и эффективностью диспергатора и заявлен в одновременно находящейся на рассмотрении заявке США № 11/152404, озаглавленной «Эффективное использование диспергаторов в стеновых плитах, содержащих пену», ранее включенной в настоящее описание путем ссылки.

Воду вводят в любом количестве, необходимом для изготовления гипсовых стеновых плит. К сухим компонентам добавляют достаточное для получения текучей суспензии количество воды. Пригодное количество воды превышает 75% количества, расходующегося на гидратацию всего обожженного гипса и образование дигидрата сульфата кальция. Точное количество воды определяют, по меньшей мере частично, исходя из назначения изделия, количества и типа используемых добавок. Содержание воды определяют частично, исходя из типа используемого обожженного гипса. Для достижения той же степени текучести для альфа-обожженного штукатурного гипса нужно меньше воды, чем для бета-обожженного штукатурного гипса. Отношение количеств воды/штукатурного гипса рассчитывают на основе веса воды относительно веса сухого обожженного гипса. Предпочтительные величины этого отношения лежат в диапазоне от приблизительно 0,2:1 до приблизительно 1:1. Использование меньшего количества воды, чем теоретически необходимо для гидратации гидравлических компонентов, приблизительно 0,19 фунта воды на фунт штукатурного гипса, предполагается в некоторых вариантах осуществления настоящего изобретения.

Вода, используемая для получения суспензии, должна быть настолько чистой, насколько это целесообразно с точки зрения максимального улучшения свойств как суспензии, так и схватившегося гипса. Хорошо известна способность солей и органических соединений различным образом изменять время схватывания суспензии - от ускорения до замедления. Некоторые примеси могут быть причиной возникновения неоднородностей в структуре матрицы сцепленных друг с другом кристаллов дигидрата, из-за чего снижается прочность схватившегося изделия. Таким образом, прочность и плотность изделия увеличиваются при использовании воды, настолько чистой, настолько это целесообразно.

Эффективность полимеров, являющихся объектом настоящего изобретения, повышается в присутствии необязательно используемых модификаторов. Использование модификаторов в гипсовых изделиях раскрывается в одновременно находящейся в стадии рассмотрения заявке США № 11/152317, озаглавленной «Модификаторы гипсовых изделий и способ их использования», ранее включенной в настоящее описание путем ссылки. Точно действие модификаторов неизвестно, однако их использование позволяет при той же потребности в воде уменьшить количество поликарбоксилата и снизить, таким образом, себестоимость и замедление схватывания. Одним из необязательных модификаторов является известь, которую используют в количествах от приблизительно 0,05 вес.% до приблизительно 0,5 вес.%. Другими примерами предпочтительных модификаторов являются карбонат натрия или кальцинированная сода, карбонат калия и другие модификаторы, которые хорошо сочетаются с поликарбоксилатом, не увеличивая значительно рН. Также в качестве модификаторов применимы другие карбонаты, гидроксиды, силикаты, фосфонаты, фосфаты и цемент. На сегодняшний день точно неизвестно, каков механизм действия модификатора, приводящего к повышению эффективности поликарбоксилата. Модификаторы и диспергаторы, предпочтительно, добавляют в мешалке в воду до введения полугидрата. Если и модификатор, и диспергатор находятся в сухой форме, их можно предварительно смешать друг с другом и затем добавить в штукатурный гипс. Модификаторы менее эффективны, если их добавляют в суспензию после того, как диспергатор вступил в контакт с обожженным гипсом. Предпочтительно модификатор хорошо перемешивают с водой и диспергатором до введения обожженного гипса, как описано в одновременно находящейся в стадии рассмотрения заявке № 11/152323, озаглавленной «Способ изготовления гипсовой суспензии с модификаторами и диспергаторами», ранее включенной в настоящее описание путем ссылки.

Другим предпочтительным способом является получение модификатора и диспергатора в сухой форме и их предварительное смешивание с сухим штукатурным гипсом.

Помимо основной гипсовой суспензии гипсовый состав, необязательно, включает добавки, придающие гипсу особые свойства. Замедлители схватывания (до приблизительно 2 фунтов/1000 кв. футов (9,8 г/м2)) или ускорители высыхания (до приблизительно 35 фунтов/1000 кв. футов (170 г/м2)) добавляют к модификатору со скоростью, с которой происходят реакции гидратации. «CSA» представляет собой ускоритель схватывания, содержащий 95% дигидрата сульфата кальция, совместно измельченного с 5% сахара и нагретого до 250°F (121°С) для карамелизации сахара. CSA поставляется американской фирмой Gypsum Company, Саутард, Оклахома, и изготавливается в соответствии с патентом США № 3573947, включенном в настоящее описание путем ссылки. Другим предпочтительным ускорителем является сульфат калия. HRA - это дигидрат сульфата кальция, свежесмолотый с сахаром в соотношении приблизительно от 5 до 25 фунтов сахара на 100 фунтов дигидрата сульфата кальция. Более подробно он описан в патенте США № 2078199, включенном в настоящее описание путем ссылки. Оба эти ускорителя являются предпочтительными.

Другой ускоритель, известный ускоритель для влажного гипса, также является предпочтительным. Описание использования и способа получения ускорителя для влажного гипса описано в патенте США № 6409825, включенном в настоящее описание путем ссылки. Этот ускоритель содержит, по меньшей мере, одну добавку, подбираемую из группы, состоящей из органических фосфоновых соединений, фосфатсодержащих соединений или их смесей. Этот конкретный ускоритель обладает значительной долговечностью и остается эффективным по прошествии длительного времени, таким образом, ускоритель для влажного гипса после изготовления можно хранить и даже перевозить на большие расстояния перед использованием. Ускоритель для влажного гипса используют в количествах от приблизительно 5 до приблизительно 80 фунтов на тысячу кв. футов (от 24,3 до 390 г/м2) готовых плит.

В некоторых вариантах осуществления настоящего изобретения в гипсовую суспензию вводят добавки, корректирующие одно или более свойств готового изделия. Способ применения и количество добавок соответствуют известному уровню техники. Концентрации приводятся в количестве на 1000 кв. футов готовых стеновых плит. Крахмалы используют в количестве от приблизительно 3 до приблизительно 200 фунтов/1000 кв. футов (от 14,6 до 97,6 г/м2) с целью повышения плотности и прочности изделия. Стекловолокно, при необходимости, добавляют в суспензию в количестве, по меньшей мере, 11 фунтов/1000 кв. футов (54 г/м2). В суспензию также добавляют до 15 фунтов/1000 кв. футов (73,2 г/м2) бумажных волокон. Восковые эмульсии добавляют в гипсовую суспензию в количестве до 90 фунтов/1000 кв. футов (0,4 кг/м2) для повышения водостойкости готовых гипсовых стеновых плит.

В тех вариантах осуществления настоящего изобретения, в которых для создания в схватившемся содержащем гипс изделии пустот, способствующих снижению веса изделия, используют пенообразователь, может быть применен любой из известных пенообразователей, пригодный для изготовления изделий из вспененного схватившегося гипсового продукта. Хорошо известно большое количество таких пенообразователей, выпускаемых серийно, например линия мыла HYONIC, производимая фирмой GEO Specialty Chemicals, Амблер, Пенсильвания. Пены и предпочтительный способ изготовления изделий из вспененных гипсовых продуктов описаны в патенте США № 5683635, включенном в настоящее описание путем ссылки. Если в изделие добавляют пену, дополнительно к части диспергатора, вводимого в мешалку, необязательно, добавляют второй диспергатор для вспенивания воды, как описано в заявке США № 11/152404, озаглавленной «Эффективное использование диспергаторов в стеновых плитах, содержащих пену», ранее включенной в настоящее описание путем ссылки.

В некоторых вариантах осуществления изобретения в гипсовую суспензию добавляют триметафосфаты с целью повышения прочности изделия и снижения устойчивости схватившегося гипса к образованию потеков. Концентрация триметафосфатов, предпочтительно, составляет от приблизительно 0,07% до приблизительно 2,0% относительно веса обожженного гипса. Гипсовые составы, содержащие триметафосфаты, описаны в патентах США №№ 6342284 и 6632550, включенных в настоящее описание путем ссылки. Примеры триметафосфатов включают триметафосфаты натрия, калия или лития, например, поставляемые фирмой Astaris, LLC., Сен-Луис, МО. Следует с осторожностью использовать триметафосфаты с известью или другими модификаторами, повышающими рН суспензии. При рН более примерно 9,5 триметафосфат теряет способность повышать прочность изделия, а время схватывания суспензии увеличивается.

Другими потенциальными добавками, входящими в состав стеновых плит, являются биоциды, задерживающие рост плесени, ложномучнистой росы, грибков. В зависимости от выбранного биоцида и назначения стеновой плиты биоцид может быть введен в покровный слой, в гипсовую сердцевину или и туда, и туда. Примерами биоцидов являются борная кислота, пиритионы или соли меди. Биоциды могут входить либо в покровный слой, либо в гипсовую сердцевину. Если биоциды используются, их вводят в покровный слой в количестве менее 500 млн.д.

Кроме того, необязательно, гипсовый состав может содержать крахмал, такой как пептизированный крахмал и/или кислотно-модифицированный крахмал. Введение пептизированного крахмала повышает прочность схватившегося и высушенного гипсового литого изделия и значительно уменьшает или исключает риск отслоения бумаги в условиях повышенной влажности (например, в случае повышенного соотношения вода/обожженный гипс). Специалистам в данной области известны способы пептизирования крахмала, как, например, варка сырьевого крахмала в воде при температуре, по меньшей мере, около 185°F (85°С), или другие. Примеры пригодного пептизированного крахмала включают, кроме прочего, крахмал 1000 PCF, серийно выпускаемый фирмой Lauhoff Grain Company, крахмалы AMERIKOR 818 и HQM PREGEL, поставляемые фирмой Archer Daniels Midland Company. Если пептизированный крахмал используется, он может присутствовать в любом целесообразном количестве. Например, если пептизированный крахмал используется, он может быть добавлен к смеси, образующей схватившийся гипсовый состав, таким образом, чтобы его количество в указанном составе составляло от приблизительно 0,5% до приблизительно 10% веса состава. Такие крахмалы, как USG95 (United States Gypsum Company, Чикаго, Иллинойс), также необязательно добавляют для повышения прочности сердцевины.

При необходимости корректировки конкретных свойств изделия могут быть использованы другие известные добавки. Сахара, такие как декстроза, используют для упрочнения соединения с бумагой на краях плит. Восковые эмульсии или полисилоксаны используют для повышения водостойкости. Если нужна жесткость, обычно добавляют борную кислоту. Огнестойкость можно повысить путем введения вермикулита. Эти и другие известные добавки могут быть использованы в составах суспензии и стеновых плит, являющихся объектом настоящего изобретения.

Хотя отдельные стеновые плиты могут быть изготовлены при помощи периодических технологических процессов, известных в данной области, обычно гипсовые плиты изготавливают на технологических линиях непрерывного производства, где формирующуюся длинную панель разрезают на плиты необходимой длины. Облицовочный материал нужной формы подготавливают к приему гипсовой суспензии. Предпочтительно, облицовочный материал имеет ширину, позволяющую получить такую непрерывную ленту, что для производства из нее готовых плит нужного размера требуется сделать только два реза. Для изготовления указанных стеновых панелей пригоден любой известный облицовочный материал, включая бумагу, стеклянные маты или листы пластика. Предпочтительным облицовочным материалом является многослойная бумага. Облицовочный материал непрерывно подают на линию по производству плит.

Суспензию составляют путем перемешивания сухих компонентов и влажных компонентов. Сухие компоненты суспензии, обожженный гипс и любые сухие добавки смешивают друг с другом до подачи в мешалку. Воду дозируют непосредственно в мешалку. Жидкие добавки вводят в воду и запускают на короткое время мешалку, чтобы их смешать. Если в состав входит один или более модификаторов, их предпочтительно вводят в мешалку вместе с диспергатором до добавления штукатурного гипса. Сухие компоненты добавляют к жидкости в мешалке и перемешивают до тех пор, пока они не увлажнятся.

Когда снижается отношение вода/штукатурный гипс, необходимо уделять внимание нагрузке на мешалку. Уменьшение количества воды в суспензии повышает вязкость состава в процессе перемешивания. Даже если добавлено достаточное для получения текучей смеси количество диспергатора, наибольшая нагрузка на мешалку возникает в начале перемешивания, когда диспергатор еще не успел воздействовать на частицы гипса. Увеличение времени перемешивания не оказывает отрицательного воздействия на конечный продукт.

Указанную суспензию затем перемешивают до получения гомогенной смеси. Обычно в суспензию вводят пену на водной основе для корректировки плотности конечного материала сердцевины плиты. Такую пену на водной основе обычно получают путем интенсивного смешивания при помощи сдвиговой головки подходящего пенообразователя, воды и воздуха непосредственно перед введением образующейся пены в суспензию. Пену вносят в суспензию, находящуюся в мешалке, или, предпочтительно, в суспензию, выходящую из мешалки по нагнетательному трубопроводу. Это описано, например, в патенте США № 5683635, включенном в настоящее описание путем ссылки. Часто на установках по производству гипсовых плит твердые и жидкие компоненты непрерывно подают в мешалку и одновременно непрерывно выводят из мешалки образующуюся суспензию, при этом среднее время пребывания состава в мешалке составляет менее 30 сек.

Указанную суспензию непрерывно выкачивают из мешалки через одно или более выпускных отверстий по нагнетательному трубопроводу и выкладывают на движущийся конвейер с облицовочным материалом, создавая форму плиты. Другой бумажный покровный лист, необязательно, размещают поверх суспензии так, что суспензия образует слой между двумя движущимися покровными листами, которые являются облицовкой готовой гипсовой плиты. Толщина готовой плиты корректируется при ее формировании, края обрабатывают при помощи соответствующего механического устройства, которое непрерывно подрезает, складывает и склеивает перекрывающиеся края бумаги. Дополнительные направляющие устройства контролируют толщину и ширину во время перемещения схватывающейся суспензии на движущейся ленте конвейера. Одновременно с сохранением формы поддерживаются условия (то есть температура менее чем приблизительно 120°F), необходимые для осуществления реакции обожженного гипса с частью воды, приводящей к схватыванию и образованию матрицы сцепленных друг с другом кристаллов гипса. Затем панели режут, подравнивают и помещают в сушилки для сушки схватившихся, но все еще влажных плит.

Предпочтительно используют двухстадийную сушку. Сначала плиты помещают в сушильную печь с высокой температурой для быстрого нагрева и начала удаления избытка воды. Температура в сушильной печи и время пребывания в ней панели могут быть различными и зависят от толщины плиты. Например, плиту толщиной Ѕ дюйма (12,7 мм) сушат, предпочтительно, при температуре выше 300°F (149°С) в течение приблизительно от 20 до 50 мин. По мере испарения воды с поверхности на ее место в результате капиллярного эффекта поступает вода изнутри плиты. Относительно быстрое перемещение воды способствует переносу крахмала и пиритионов в бумагу. Температура в печи второй стадии сушки не превышает 300°F (149°С) с целью ограничения обжига плиты.

В описываемых ниже примерах для измерения текучести пробы были использованы испытания осадкой конуса, а для сравнения времени схватывания различных составов - определение начального и конечного момента схватывания иглой Вика. Все сухие компоненты взвесили и смешали друг с другом в сухой форме. Из соображений точности сухие компоненты были поданы в мешалку через дозатор, учитывающий усушку. Жидкие компоненты для соблюдения точности рецептуры взвесили и подали в мешалку непрерывного действия при помощи перистальтического насоса.

Пробу суспензии заливали в цилиндр 2”×4” (5 см×10 см), размещенный на пластиковом листе, с небольшим переполнением. Избыток материала сверху выравнивали, затем цилиндр плавно поднимали, позволяя суспензии вытекать из нижней части, образуя пирожок. Пирожок измеряли (±1/8”) в двух перпендикулярных направлениях, средняя величина которых принималась за диаметр пирожка.

Расположенную вертикально иглу Вика весом 300 г протягивали через изготовленный из суспензии пирожок. Эту операцию продолжали до тех пор, пока суспензия не переставала закрывать канавку, остающуюся после прохождения иглы через материал. Временем схватывания считали время, прошедшее с момента отбора суспензии из выпускного отверстия мешалки.

Время схватывания по Вика соответствуют времени схватывания, измеренному в соответствии с ASTM C-472, включаемому в настоящее описание путем ссылки. Отсчет времени схватывания по Вика начинали с момента отбора суспензии из выпускного отверстия мешалки.

Пример 1 (Сравнительный пример)

Для каждой пробы было отмерено 400 г штукатурного гипса PST из Саутарда. Были проведены испытания диспергатора, не входящего в класс соединений, определенный в настоящем изобретении, с точки зрения его влияния на текучесть и замедление времени схватывания. Диспергатор MELFLUX 1641F и ускоритель CSA были добавлены к штукатурному гипсу в количествах, приведенных в таблице 1, и смешаны до добавления воды. В гипсовую смесь добавили воду в количестве, указанном в таблице 1 (WSR - отношение количеств воды/штукатурного гипса). Полученные составы перемешали в соответствии с описанной выше процедурой. Для каждого состава были определены размер пирожка и время схватывания по Вика. Результаты испытаний представлены в таблице 1.

Как указывалось выше, и текучесть, и время схватывания с повышением концентрации диспергатора снижаются.

Пример 2

Тот же порядок действий, что в примере 1, был применен при испытании трех диспергаторов, являющихся объектом настоящего изобретения. Результаты, включая результаты для диспергатора MELFLUX 2500L, представлены в таблице 2.

Как показано выше, способность придавать смеси высокую текучесть без существенного увеличения времени схватывания у диспергаторов 2641 и 2651 такая же или лучше, чем у основного диспергатора MELFLUX 2500L, и лучше, чем у диспергатора MELFLUX 1641F, испытанного в сравнительном примере.

Пример 3

В таблице 3 приведены составы гипсовых стеновых плит, в которых присутствует или не присутствует являющийся объектом настоящего изобретения диспергатор, образованный тремя типами повторяющихся звеньев. Представлены составы плит толщиной 1/2 дюйма, содержащие и не содержащие указанный диспергатор. Если не указано иное, количества компонентов даны в фунтах на 1000 кв. футов плиты. Метрические эквиваленты в г/м2 даны в скобках.

Как видно из приведенных рецептур, использование диспергатора, содержащего повторяющиеся звенья трех типов, позволяет вводить в состав стеновых плит меньше воды, таким образом, снижая издержки на их сушку.

Пример 4

Влияние поликарбоксилатов меняется в зависимости от того, с каким конкретно штукатурным гипсом они используются. Таблица 4 иллюстрирует реакцию гипсовых суспензий, образованных гипсом из различных источников, на поликарбоксилат, являющийся объектом настоящего изобретения. Для определения WSR, необходимого для изготовления суспензии с данной текучестью, измеренной описанным выше способом по образованию пирожка, использовали MELFLUX 2500L и гипс различного происхождения.

Для каждой пробы 400 г штукатурного гипса смешивали с CSA и диспергатором MELFLUX 2500L. К ним добавляли воду в количестве, достаточном для получения пирожка диаметром 20 см. После этого включали таймер и в течение 15 сек давали возможность воде пропитать сухие компоненты, находящиеся в лабораторном смесителе, затем смеситель включали на 15 сек. Цилиндр размером 2”×4” автоматического прибора для испытания текучести смеси осадкой конуса и покрытую воском чашу для определения времени схватывания по Вика заполняли суспензией.

Излишек суспензии на верху цилиндра сравнивали с краями, цилиндр поднимали так, чтобы суспензия свободно вытекала из него на гладкую поверхность. Когда пирожок переставал растекаться, его диаметр измеряли в двух направлениях, и среднее этих измерений, округленное до ближайшей 0,1 см, принимали за результат. Тем временем, иглу Вика протягивали через суспензию до тех пор, пока суспензия не переставала закрывать канавку, оставляемую иглой при ее прохождении сквозь материал. В качестве времени схватывания фиксировалось время, прошедшее с момента вступления в контакт гипса и воды до момента, когда суспензия переставала закрывать канавку. Наблюдение за суспензией продолжали до наступления времени схватывания по Вика, как описано выше.

Для каждой партии штукатурного гипса, полученной из одного источника, испытания проводили при 0, 0,1, 0,3 и 0,5% диспергатора в расчете на сухой вес. Для каждого количества диспергатора количество воды и CSA подбирали так, чтобы размер пирожка (±1/8 дюйма) был постоянным, а время схватывания составляло 2 мин±15 сек.

Результаты испытаний приведены в таблице 4.

Как видно из приведенных выше данных, реакция штукатурного гипса из различных источников на один и тот же диспергатор в значительной степени непредсказуема. Из шести подвергнутых испытанию вариантов в двух случаях при добавлении 0,1% диспергатора, являющегося объектом настоящего изобретения, требовалось снижение WSR на примерно 25%. Гипс, полученный из Детройта и Раньера, практически не реагировал на добавление 0,1% диспергатора MELFLUX 2500L. Для штукатурного гипса из Детройта зафиксировано наибольшее изменение величины WSR между испытаниями с 0,1 и 0,3% диспергатора, а также наибольшее суммарное изменение этой величины (между испытаниями с 0 и 0,3% диспергатора). Добавление 0,3% диспергатора MELFLUX 2500L в гипс из Детройта позволяет снизить WSR на 0,34, а в гипс из Ист Чикаго - только на 0,24.

Несмотря на то, что в настоящем описании представлены конкретные варианты составов гипсовой суспензии и изготавливаемых из нее стеновых плит, специалистам в данной области понятно, что могут быть проведены различные изменения и модификации, которые не выходят за пределы сущности и объема настоящего изобретения в целом, излагаемых в приводимой ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОРЫ ДЛЯ ГИПСОВЫХ СУСПЕНЗИЙ И СПОСОБ ИХ ПРИМЕНЕНИЯ | 2006 |

|

RU2416581C2 |

| ГИПСОВЫЕ ПРОДУКТЫ, ИСПОЛЬЗУЮЩИЕ ДИСПЕРГАТОР С ДВУМЯ ПОВТОРЯЮЩИМИСЯ ЭЛЕМЕНТАРНЫМИ ЗВЕНЬЯМИ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2420471C2 |

| ЭФФЕКТИВНОЕ ПРИМЕНЕНИЕ ДИСПЕРГАТОРОВ В СТЕНОВОЙ ПЛИТЕ, СОДЕРЖАЩЕЙ ПЕНУ | 2006 |

|

RU2404148C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОВОГО РАСТВОРА С МОДИФИКАТОРАМИ И ПЛАСТИФИКАТОРАМИ | 2006 |

|

RU2417963C2 |

| МОДИФИЦИРОВАННЫЙ ПРИРОДНЫЙ ГИПС КАК НАПОЛНИТЕЛЬ ДЛЯ СТЕНОВОЙ ПЛИТЫ | 2006 |

|

RU2401818C2 |

| ГИПСОВЫЕ СУСПЕНЗИИ С ДИСПЕРГИРУЮЩИМИ АГЕНТАМИ НА ОСНОВЕ ЛИНЕЙНЫХ ПОЛИКАРБОКСИЛАТОВ | 2017 |

|

RU2741592C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ЛЕГКОЙ ГИПСОВОЙ КОМПОЗИЦИИ С ВНУТРЕННИМ ОБРАЗОВАНИЕМ ПЕНЫ И ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ ПРОДУКТЫ | 2017 |

|

RU2751075C2 |

| ГИПСОВАЯ СУСПЕНЗИЯ, СОДЕРЖАЩАЯ ДИСПЕРГАТОР | 2011 |

|

RU2592279C2 |

| ГИПСОВЫЕ ИЗДЕЛИЯ С ВЫСОКОЭФФЕКТИВНЫМИ ТЕПЛОПОГЛОЩАЮЩИМИ ДОБАВКАМИ | 2013 |

|

RU2628347C2 |

| ГИПСОКАРТОН ИЗ ГИПСА, СОДЕРЖАЩИЙ ВЫСОКИЙ УРОВЕНЬ ХЛОРИДНОЙ СОЛИ И ПЕРФОРИРОВАННЫЙ ЛИСТ, А ТАКЖЕ СВЯЗАННЫЙ С НИМ СПОСОБ | 2019 |

|

RU2797758C2 |

Изобретение относится к составу гипсовой суспензии и к стеновой плите, сердцевина которой изготовлена из гипсовой суспензии. Изобретение может найти применение в строительной индустрии. Технический результат - увеличение скорости твердения. Гипсовая суспензия содержит воду, гидравлический материал, содержащий, по меньшей мере, 50 вес.% полугидрата сульфата кальция, и поликарбоксилатный диспергатор, имеющий молекулярный вес от 20000 до 80000 Da, содержащий повторяющееся звено типа простого эфира винилового спирта, повторяющееся звено типа акриловой кислоты и повторяющееся звено типа малеиновой кислоты. Стеновая плита включает, по меньшей мере, одну деталь из облицовочного материала, прикрепленную к гипсовой сердцевине, где указанная сердцевина изготовлена из вышеуказанной гипсовой суспензии. Изобретение развито в зависимых пунктах формулы изобретения. 2 н. и 15 з.п. ф-лы, 4 табл.

1. Гипсовая суспензия, содержащая

воду,

гидравлический материал, содержащий, по меньшей мере, 50 вес.% полугидрата сульфата кальция, и

поликарбоксилатный диспергатор, имеющий молекулярный вес от 20000 до 80000 Дa, содержащий повторяющееся звено типа простого эфира винилового спирта, повторяющееся звено типа акриловой кислоты и повторяющееся звено типа малеиновой кислоты.

2. Суспензия по п.1, в которой указанный гидравлический материал содержит, по меньшей мере, 80 вес.% полугидрата сульфата кальция.

3. Суспензия по п.1, в которой указанный гидравлический материал состоит, по существу, из полугидрата сульфата кальция.

4. Суспензия по п.1, где указанная суспензия дополнительно содержит ускоритель для влажного гипса.

5. Суспензия по п.1, в которой указанные повторяющиеся звенья, образующие указанный поликарбоксилатный диспергатор, соединены друг с другом в произвольном порядке.

6. Суспензия по п.1, в которой величина плотности заряда указанного поликарбоксилатного диспергатора лежит в диапазоне от 300 до 3000 мкэкв зарядов/г сополимера.

7. Суспензия по п.6, в которой указанная величина плотности заряда лежит в диапазоне от 600 до 2000 мкэкв зарядов/г сополимера.

8. Суспензия по п.1, где указанная суспензия не содержит нафталиновых диспергаторов.

9. Суспензия по п.1, в которой величина молекулярного веса предпочтительно лежит в диапазоне от 30000 до 50000 Дa.

10. Стеновая плита, включающая

по меньшей мере, одну деталь из облицовочного материала, прикрепленную к гипсовой сердцевине, где указанная сердцевина изготовлена из гипсовой суспензии по п.1, содержащей

воду,

гидравлический материал, содержащий, по меньшей мере, 50 вес.% полугидрата сульфата кальция, и

поликарбоксилатный диспергатор с молекулярным весом от 20000 до 80000 Дa, содержащий повторяющееся звено типа простого эфира винилового спирта, повторяющееся звено типа акриловой кислоты и повторяющееся звено типа малеиновой кислоты.

11. Стеновая плита по п.10, в которой указанный гидравлический материал содержит, по меньшей мере, 80 вес.% полугидрата сульфата кальция.

12. Стеновая плита по п.11, в которой указанный гидравлический материал состоит, по существу, из полугидрата сульфата кальция.

13. Стеновая плита по п.10, в которой величина плотности заряда указанного поликарбоксилатного диспергатора лежит в диапазоне от 300 до 3000 мкэкв зарядов/г сополимера.

14. Стеновая плита по п.10, в которой указанная суспензия не содержит нафталиновых диспергаторов.

15. Стеновая плита по п.10, в которой указанная сердцевина дополнительно содержит соединение триметафосфата.

16. Стеновая плита по п.11, дополнительно включающая модификатор, содержащий, по меньшей мере, один элемент из группы, состоящей из извести, силикатов, фосфатов, фосфонатов и карбонатов.

17. Стеновая плита по п.16, в которой модификатор содержит, по меньшей мере, один элемент из группы, состоящей из кальцинированной соды, карбоната калия, извести и цемента.

| US 2004023916 A1, 19.03.2003 | |||

| US 2004014172 A1, 30.01.2003 | |||

| US 6281172 B1, 28.08.2001 | |||

| US 4940785 A1, 03.10.1987 | |||

| Способ изготовления пористых гипсовых изделий | 1990 |

|

SU1774935A3 |

Авторы

Даты

2010-11-20—Публикация

2006-05-11—Подача