Изобретение относится к производству строительных материалов, в частности к способам изготовления строительных изделий из гипса.

Известен способ изготовления строительных изделий (плит для пола) из гипса путем укладки в формах гипса, воды и заполнителя при соотношении 1: (0,35-0,55) (0,9-1,1) с последующим уплотнением (прессованием при 5-25 МПа) с одновременным удалением избытка влаги, в форму сначала укладывают гипсовое тесто, а в него слой заполнителя фракции 2,5-5 мм или 5-10 мм [1]

Свойства гипсовых изделий полученных по данному способу:

прочность при изгибе, 1 сут МПа 4-8 прочность при изгибе, 28 сут 6-20

средняя прочность, г/см3 18-2,0 твердость по Моссу, ед. 3-5

Недостатком известного способа, является пониженная прочность при изгибе, сложность формовочного технологического оборудования.

Прототипом изобретения является способ приготовления из полуводного (строительного гипса), двуводного гипса, щелочесодержащей добавки (извести или цемента) и гидрофобизатором с последующим формованием изделий из полученной смеси [2]

Недостатками способа является пониженная прочность при изгибе до 12 МПа.

Для устранения указанного недостатка в способе изготовления строительных изделий путем приготовления сырьевой смеси из строительного гипса, порошка двуводного гипса, цемента и воды с последующим формованием, в сырьевую смесь дополнительно вводят стеклопорошок, порошок технического лигносульфоната и нагретый до 160-170оС гипсовый камень фракции 2-10 мм в количестве 35-45% от массы строительного гипса, при этом содержание каждого из остальных вышеуказанных компонентов сырьевой смеси составляет 0,5-1,5 мас.ч. на 100 мас.ч. строительного гипса.

Для осуществления данного способа использовались следующие сырьевые материалы:

портландцемент по ГОСТ 10178-76 Ульяновского завода марки 400,

стеклопорошок, полученный помолом листового стеклобоя по ГОСТ 111-78,

лигносульфат технический (ЛСТ) по ГОСТ 1,2 13-183-83,

гипсовый камень фракции 2-10 мм и гипсовая мука ГОСТ 4013-82 Аракчинского гипсового завода ТССР.

Введение в состав гипсового вяжущего небольших количеств портландцемента, стеклопорошка, гипсовой муки и сухого порошка ЛСТ способствует снижению микротрещинообразования при твердении гипсового камня, что приводит к повышению прочности при изгибе. Гипсовый камень нагретый до 160-170оС способствует повышению прочности также при изгибе за счет увеличения адгезии к гипсовому вяжущему, так как на его поверхности имеются активные центры кристаллизации в виде СаSO4. 0,5 Н2О, при уплотнении заполнитель создает высокие локальные давления, достигающие 7000-20000 МПа, а при твердении снижает объемные деформации гипсового камня. Избыток влаги удаляется за счет ее аккумуляции поверхностью активного (нагретого) заполнителя в процессе самовакуумирования. Микроскопические исследования показали снижение количества микротрещин, особенно при использовании заполнителя (гипсового камня мелкозернистой структуры, а рентгеноструктурный анализ показал, что в затвердевшем гипсовом вяжущем почти отсутствует СаSO4. 0,5 Н2О, т.е. процесс гидратации протекает наиболее полно.

Способ осуществлялся следующим способом.

Предварительно готовили активированное гипсовое вяжущее совместным помолом строительного гипса, гипсовой муки, стеклопорошка, сухого порошка ЛСТ и портландцемента до удельной поверхности 500-1000 см3/г. Затем в форму загружали активированное гипсовое вяжущее (затворенное водой), нагретый до 160-170оС гипсовый камень фр. 2-10 мм и форму вибрировали 30-50 с и далее полученное изделие оставляли в форме на 30 мин и расформовывали.

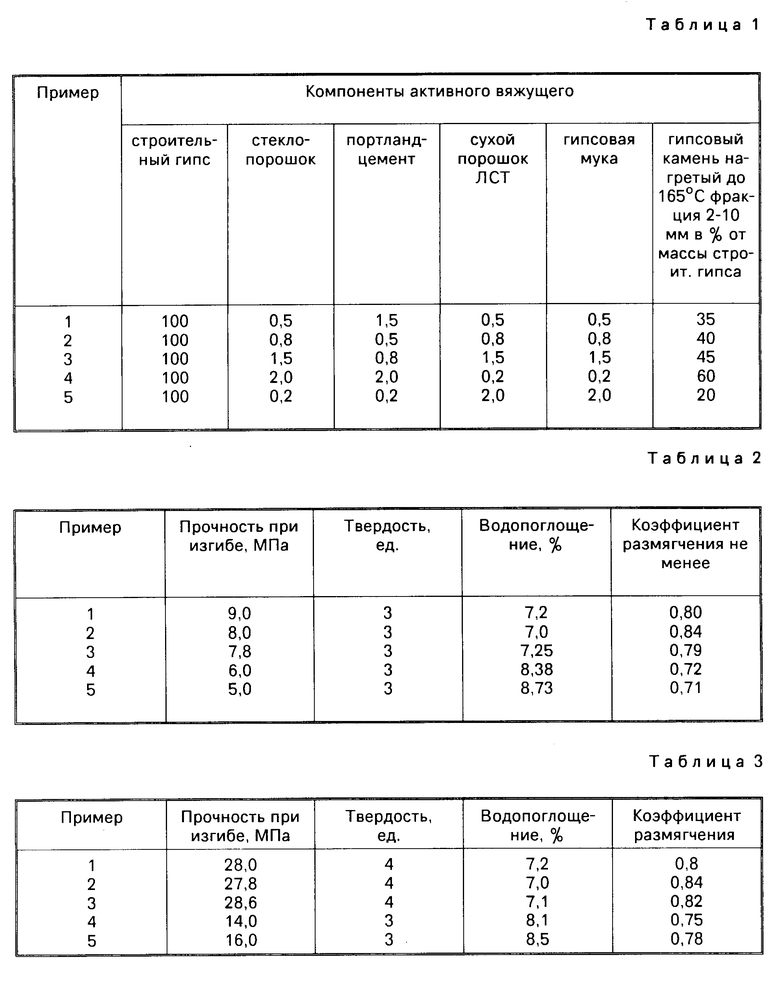

В табл. 1 представлены примеры состава компонентов активированного гипсового вяжущего.

В табл.2 представлены свойства изделий, при изготовлении которых использовали строительный гипс марки Г4-Г5, а в табл.3 строительный гипс марки Г9-Г10.

В табл.4 представлены зависимости свойств гипсовых изделий (пример 2 табл.1) от температуры нагрева гипсового камня (заполнителя).

В табл. 5 представлены зависимости свойств гипсовых изделий (пример 2, табл.1) от структуры гипсового камня.

В табл.6 представлены свойства гипсовых изделий (пример 2, табл.1) в зависимости от фракционного состава гипсового камня (заполнителя).

В отличие от прототипа строительные изделия по данному способу имеют повышенную прочность при изгибе, твердость и пониженную себестоимость за счет экономии 35-45% строительного гипса, причем гипсовое вяжущее не требует сверхтонкого помола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЫХ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2057736C1 |

| АНГИДРИТОВЫЙ ЦЕМЕНТ | 1993 |

|

RU2070170C1 |

| Вяжущее | 1986 |

|

SU1451118A1 |

| Вяжущее | 1978 |

|

SU730643A1 |

| ЖИДКОСТЕКОЛЬНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2568446C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2012 |

|

RU2536693C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ЦЕМЕНТА С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ ХАРАКТЕРИСТИКАМИ | 2009 |

|

RU2419592C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛЬЦИЯ | 1991 |

|

RU2023668C1 |

| ГИПСОВОЛОКНИСТАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2617819C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2182567C1 |

Изобретение относится к производству строительных материалов, в частности к способам изготовления строительных изделий из гипса. Изобретение позволяет повысить прочность при изгибе гипсовых строительных изделий, их твердость и снизить их себестоимость совместным измельчением гипсового вяжущего с содержанием дигидратом сульфата кальция, минеральных и химических добавок, где в качестве дигидрата сульфата кальция берется гипсовая мука в количестве 0,5 1,5 мас.ч. а в качестве минеральных добавок стеклопорошок в количестве 0,5 1,5 мас.ч. и портландцемент в количестве 0,5 1,5 мас.ч. а в качестве химической добавки сухой порошок ЛСТ в количестве 0,5 1,5 мас.ч. на 100 мас.ч. строительного гипса и дополнительно в состав вяжущего вводят нагретый до 160 170°С гипсовый камень мелкокристаллической структуры фракций 2 10 мм в количестве 35 45% от массы строительного гипса. 6 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ путем приготовления сырьевой смеси из строительного гипса, порошка двуводного гипса, цемента и воды с последующим формованием, отличающийся тем, что в сырьевую смесь дополнительно вводят стеклопорошок, порошок технического лигносульфоната и нагретый до 160 170oС гипсовый камень фракции 2 10 мм в количестве 35 45% от массы строительного гипса, при этом содержание каждого из остальных компонентов сырьевой смеси составляет 0,5 1,5 мас.ч. на 100 мас.ч. строительного гипса.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АНТИТЕЛ | 0 |

|

SU357984A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-09—Публикация

1992-04-08—Подача