Настоящее изобретение имеет отношение к устройству и способу обработки и закрепления блоков и плит из натурального камня отверждающимися полимерами, в особенности, для восстановления структурных дефектов блоков и плит, и для производства сложных панелей или плит различных типов, в которых натуральный камень соединен с другими каменными плитами, или листами, или панелями, выполненными из разных материалов, для формирования композитных панелей различного типа.

Натуральные камни, такие как мраморы, граниты, ониксы и камни вообще, в дополнение к их отделочной и эстетической значимости имеют оптимальный уровень физических и технических характеристик, имеющих отношение к прочности на сжатие и являющихся долговечными материалами, часто приспособленными быть отполированными до совершенства, но имеющими недостаточное сопротивление тяге, и часто бывающими конструктивно несовершенными.

Блоки из мрамора, гранита, оникса и других камней добываются в карьерах с использованием различных систем по их извлечению, чье назначение, когда возможно, сделать доступными блоки с нормальной и прямоугольной формой. Тем не менее, многие натуральные камни имеют распространенные структурные дефекты, такие как трещины, раковины и изломы, которые в дополнение к требуемым техническим условиям при добывании их в карьерах в заключение предстают в индивидуально добытых блоках, а затем и во всех полузаконченных и законченных продуктах, которые будут получены из блоков.

На следующих рабочих стадиях блоки с нормальной и прямоугольной формой обычно распиливают на пластины на многолопастных станках, тогда как необработанные блоки разрезаются с помощью алмазных дисковых машин, чтобы непосредственно получить небольшие модульные размеры. Дефекты материала действуют на весь процесс от исходного материала до законченного продукта и также негативно влияют в направлении основного производства, внедрения в эксплуатацию материалов и поддержки работы при нормальных условиях использования.

Наиболее важное следствие природного происхождения исходного материала, который образовался за миллионы лет изменений земной коры, и из-за этого имеет непостоянные и неконтролируемые структурные характеристики, это то, что он плохо адаптирован к промышленному серийному производству. Работам по обработке камня, в действительности, как базе для промышленного процесса не хватает таких свойств как: надежность добычи и стоимости, программируемость результатов, стабильность производства с однородными стандартами качества. Проверки этого же продукта имеют тенденцию быть более субъективными, чем объективными, а вся деятельность ограничивается мастерством ремесленника, способ с присутствием человека, который контролирует материал на различных рабочих этапах. Очевидно, что в производственных структурах необходимо использовать персонал для непрерывного непосредственного технического надзора, который неизбежно ограничивается до размеров маленькой компании или департамента, которые могут контролировать непосредственно.

Промышленность по производству установок и оборудования для обработки камня первоначально была сконцентрирована на улучшении и ускорении работы по обработке камня, такой как разрезание камня на плиты и пластины с помощью многорезцовых станков или алмазных дисковых машин, на небольшие изделия и линии для полировки поверхностей или заключительного шлифования.

Тем не менее, как парадокс, продолжительный прогресс привел к монтажным панелям и линиям и большей скорости работ, а параллельно создал больше и больше проблем, связанных со структурой материалов, которые ухудшают их возможные характеристики. Улучшения и ускорение выполнения работ на этих установках прогрессивно привели к трансформированию промышленности, чтобы использовать наиболее полезные материалы, в то время как промышленность трансформировала машины и встала необходимость армирования блоков и их укрепления, делая доступными линии для ремонта плит перед завершением работ по их отделке. Теперь, структурная проверка исходного материала, которая должна быть приоритетной в поиске решения для всего каменного сектора, была отодвинута на десятки лет в отношении установления приоритета менее важного направления - ремонта недоброкачественных плит. Нет причин для нарезания неспособных к сцеплению и поврежденных плит или даже плит, не разделенных на множество конечных изделий, для того, чтобы потом их ремонтировать, если можно решить проблему или часть проблемы, приведенной ранее. С точки зрения производителей машин и установок для обработки натуральных камней такая деятельность, хотя она парадоксально неэффективная, позволила осуществить строительство и продажу очень дорогостоящих линий, на которые плиты грузятся индивидуально, причем плиты снабжаются на задней части сеткой и покрыты полимером на их видимой лицевой стороне, с поступательными движениями (также и по вертикали) в печи для высушивания и упрочнения полимера, а именно, на те линии, которые являются дорогими линиями по завершению полировки поверхностей, которые нужно было поставлять в больших производственных объемах.

Во всех случаях, следуя такой тенденции, впоследствии использование линий для покрытия полимером было предназначено также для закрытия микропор на поверхности гранитных плит, а также на плитах, у которых нет никакой необходимости армирования сеткой задней части, а только необходимо сделать более хорошую полировку. Линии по покрытию полимером, предназначенные для облицовочных плиток и малых мраморных и гранитных форматов, полученных из машин разрезающих блоки, были доступны даже в более упрощенном виде. Если главная задача, при которой любой блок может быть разрезанным на сцепляющиеся плиты, допускающие транспортировку, была следующей, относительно малый рынок для поставок техники был бы открыт, и в то же время, сокращена надобность доступных линий по ремонту плит и ослаблению дорогого рынка соответствующей техники. По этой причине проблема укрепления блоков была полностью заброшена теми отраслями промышленности, которые производят механизмы и устройства, оставляя поиск решений тем, кто разрезает блоки.

В этом направлении, первое и наиболее элементарное решение, широко распространенное, было приклеивание на одну или более поверхностей блока, плит каменного материала, для последующего направления резки таким образом, чтобы объединить трещины и разломы на одной или более поверхностях блока с соединительной перегородкой, для предотвращения того, чтобы трещины блока открывались или расширялись на индивидуальные плиты. В другом способе получения блока используется камера, состоящая из деревянных щитов для того, чтобы налить в камеру и вокруг блока некоторого количества отверждающегося полимера с добавлением абразивного материала в пустые места и сократить среднюю стоимость наполнительного материала. В последнее время, окончательное выравнивание блока получают путем размещения блока в закрытой оболочке, покрытой изнутри пластиком, и в которой был создан определенный уровень вакуума перед помещением туда жидкого отверждающегося полимера вокруг блока и затем поддерживание этого вакуума, пока полимер не отвердеет.

В результате этих технических решений создают удерживающую каркасную систему вокруг деформированных плит. Этот способ не всегда успешный, и в результате полученные плиты частично являются сломанными, разделенными на обрезки и куски с недостатком углов или других деталей. Каждую систему используют на практике, и все эти системы, очевидно, имеют сильную поддержку производителей линий по ремонту плит. Были проведены некоторые исследования для обеспечения более рационального решения проблемы и были подобраны некоторые патенты для создания и адаптации способов реконструкции блоков, чтобы гарантировать проникновение отверждающегося полимера во все трещины и изломы, образованные на поверхности блока. Во всех этих процессах используются вакуум и давление, отличающееся от атмосферного давления, принужденно вводя полимер в дефекты блока; в некоторых способах также используется повышенное давление для улучшения проникновения полимера.

В итальянском патенте No. 1.027.222, зарегистрированном в 70-х годах, было описано, что блок из каменного материала помещают в эластичный контейнер, открытый в верхней части, и погружают в резервуар, в который может быть налито масло. Резервуар снабжен верхней уплотнительной прокладкой по периметру, на которой находится крышка, оснащенная вакуумным насосом, которая может герметично закрывать этот резервуар. После того как будет получен вакуум, полимер наливают на верхнюю поверхность блока и его уровень может быть изменен удалением или добавлением масла вокруг эластичного контейнера. После устранения вакуума входящий воздух вдавливает полимер в структурные разрывы и трещины блока. После затвердевания полимера масло может быть удалено во внешнюю емкость, а блок может быть извлечен и отправлен на разрезание. Результаты экспериментального процесса были хорошими, но с точки зрения его практического применения его недостатки очевидны: процесс сильно загрязненный, вследствие использования большого количества масла, подготовка блока является трудоемким процессом и процесс является малоэффективным из-за необходимости оставлять масло в емкости до тех пор, пока полимер не отвердеет.

Другие попытки были предприняты с использованием твердого металлического контейнера или опалубки, которая собирается вокруг блока. Чрезмерное разнообразие размеров блоков, трудность внесения застывшего или вспененного материала для компенсации макроскопических различий между опалубкой и содержащимся блоком, необходимость выравнивания и придания блоку квадратной формы, необходимость разборки и повторной сборки каркаса, необходимость перемещения или очистки при каждой обработке блока, установка прокладок при каждом соединении между горизонтальными и вертикальными плитами делают процесс трудоемким и невозможным для промышленного использования.

В EP-A-0 962 430 решается проблема поддержки блока гидростатическим давлением полимера, налитого на блок, и давлениями, которые возникают во время процесса, когда вакуум исчезает в результате подачи воздуха в автоклав. Газонепроницаемое и непроницаемое для жидкости покрытие приклеивается к блоку, размещается на нем за счет множества выступов, которые соединяют его с блоком и которые позволяют полимеру свободно течь вокруг блока. Ограничениями способа являются: необходимость наличия ровных поверхностей блока, на которые покрывало может быть приклеено, трудность гарантирования герметичности покрывала между основанием и периметром и на кромках, и длительное время, которое необходимо склеивающему агенту, используемому для соединения оболочки с блоком, так как это предполагается параметрами способа для необходимой герметичности.

В WO-A-02/002480 описан более простой и более рациональный способ, который делает ненужным приклеивание прокладок, работающих как полимернепроницаемый материал, тогда как водонепроницаемое покрытие, которое охватывает блок у его основании и на его четырех стенках, удерживается на месте жестким каркасом, прикрепленным к платформе, которая используется для поддержки и транспортировки блока. Проблема, опять, в том, что надо обеспечить, чтобы блок имел плоские поверхности, в этом случае не потому, что они нужны для приклеивания на них прокладок, а потому, что использование полимера настолько эффективнее, насколько более широк просвет на границе между двумя материалами, между блоком и резервуаром. Для ограничения использования полимера до максимума для покрытия верхней поверхности блока используют пластину толщиной несколько сантиметров, чей удельный вес больше, чем удельный вес полимера, причем она выполнена или покрыта пластмассовым материалом, к которому полимер не может прилипнуть.

Назначение пластины - концентрирование полимера только на периферийной окружности, которая на несколько сантиметров шире, и допускает лучше уровень контроля без отходов, даже если блок не идеально выровнен по верхней плоскости. Блок с 4 м2 плоской поверхности, который покрыт в конце пропитки одним сантиметром жидкого полимера, тем не менее тратит впустую 40 килограммов дорогой смолы. Так как, часть поверхности блока не покрыта полимером, это подразумевает ошибку производственного процесса и поэтому трудно гарантировать, чтобы верхняя плоская поверхность была установлена с высокой тщательностью, ясно, что важно проверить распределение полимера концентрированием его на периметре с толщиной, равной 8-9 сантиметров, но на небольшой части поверхности, при этом допуская более легкую и более безопасную проверку уровня полимера, и его меньшее потребление.

Что касается плит, то были предприняты многочисленные попытки исправления дефектов.

В EP-A-0 344 619 предложено производство множества плит в автоклаве под вакуумом, армируя их армирующим материалом, и в то же время, их структурный ремонт в одном процессе. Недостатками процесса являются необходимые ручные операции для осуществления армирования и разделения плит при разделении плит в частично разрезанном блоке и проблема выполнения требований для контейнера для всегда разных по размерам блоков.

Способ, описанный в US-A-5 226402, касается производства под вакуумом тонких армированных плит, совмещением на каркасе уже отрезанных плит, при толщине, которая вдвое больше, чем та, которая должна быть получена, увеличенная за счет толщины пилы, которая будет использована для разделения плиты на две части, путем вставки разделительной пластины и армирующего листа, расположенных на обеих сторонах плиты.

Контрольные инструменты для установки уровня и детали прокладки позволяют осуществлять сборку в блок плит, чье расстояние между центрами равно габариту первой пилы; собранный блок затем закрывают опалубкой, стенка которой является структурой, поддерживающей плиту с герметичными прокладками между различными компонентами опалубки. После поворота на 90° опалубка помещается в автоклав для вакуумной пропитки. После затвердевания полимеров, использованных для пропитки, блок извлекается из опалубки и разрезается на каркасной раме множеством дисковых пил, с промежуточной плоской поверхностью плиты к соответствующему положению пилы, получая от каждой плиты после разделяющего разрезания по периметру две тонких армированных плиты, которые структурно отремонтированы путем соединения краев трещин полимерной перемычкой. Недостатками процесса являются его трудоемкость и необходимость ручных операций, а также трудная адаптация опалубки к размеру упаковки плит.

В WO-A-02/060836, также основное исправление плит путем заполнения всех трещин, которые пересекают плиту или выступают только на одной стороне, может быть выполнено в автоклаве на множестве расположенных рядом плит для получения многослойного блока, эти слои, являясь взаимно разделенными пластиной, к которой полимер не прилипает, с полимернепроницаемыми межплиточными сетками. Напротив, ремонт плит и армирующих линий, которые сейчас широко используются и которые были упомянуты ранее, на которых плиты обрабатываются индивидуально, с последующим перемещением на другие рабочие места, организован синхронно, в простом исполнении и на множестве расположенных рядом плит. При сравнении ремонта и армирования поврежденных плит, а именно технологии, которая использовалась в последние 15-20 лет с тех пор, как производители машин по обработке камней нашли и развивают широкий рынок, и производства и продажу сотни всегда более гибких и более быстрых линии для использования плит из поврежденных материалов, сравнение результатов по исправлению представленных в соответствии с этим запатентованным процессом, объективно, является в пользу этого последнего. Действительно, в таком процессе осуществляют исправление плиты по всей толщине, хотя оперативная обработка ограничена армированием плиты с ее обратной стороны стеклянной сеткой и по эстетическим соображениям, полимерное покрытие находится на ее видимой стороне, чтобы поверхность была закончена шлифовальными или полировальными операциями. Трещины остаются открытыми в толщине плит и только закрыты и сделаны невидимыми рядом с поверхностями с тонкой полимерной пленкой. На практике плита была и остается сломанной плитой, обработанная таким образом, что никто не видит, что она испорченная. Она может быть продана, но уже во время транспортировки и более того, в последующих операциях по разрезанию для получения необходимого формата, она создаст проблемы по разделению плиты на части. Только сетка с обратной стороны плиты, которая держит части вместе, поможет в организации последующего ремонта путем склеивания частей.

Вышеизложенное изобретение делает возможным осуществить производство композитных материалов, состоящих из двух или более компонентов, объединенных для получения материалов, имеющих характеристики, которые превосходят те, которые происходят из суммы характеристик и параметров индивидуальных компонентов. Производство композитных материалов на основе камня до наших дней представлено ремесленной системой, с высокой стоимостью, которая ограничивает их продажу на узкоспециализированных рынках, тогда как, с технической точки зрения, их качество не всегда желаемое, имеет тенденцию к неконтролируемым плоским деформациям, и не предоставляет гарантий стойкости во времени. Технический результат недавно запатентованного способа хороший, но способ производства является сложным и требует оснащения дорогостоящими инструментами, хотя он может быть улучшен и упрощен, в то же время происходит сокращение стоимости на произведенную единицу. Тем не менее, способ имеет важное экономическое и техническое преимущество, исключающее использование газонепроницаемой и непроницаемой для жидкости оболочки, отделяющей оборудование блока, находящееся на его основании и вдоль его вертикальных стенок, газонепроницаемым и непроницаемым для жидкости покрытием, от систем, которые могут быть адаптированы к различным размерам блоков и направлены на противостояние гидростатическому давлению вводимого полимера. Далее способ позволяет осуществить резкое сокращение летучих веществ, рассеянных в окружающей среде, по сравнению с теми, которые произведены недавно с использованием линий для индивидуального армирования и ремонта плит.

Задачей настоящего изобретения является решение вышеназванных проблем современного уровня техники, путем создания способа обработки и укрепления каменных блоков и плит отверждающимися полимерами, которые можно легко и экономично использовать, которые требуют тех же инвестиций и того же оборудования для различного использования, которые уделяют особое внимание развитию промышленности, окружающей среде и стоимости.

Более того, задача настоящего изобретения заключается в создании способа, который легко и экономично дает возможность обработки и укрепления каменных блоков и плит с пониженным и совершенно контролируемым использованием полимера.

Другой задачей настоящего изобретения является создание способа и технологии, которые делают возможным укрепление блоков из природного камня с дефектами структуры и укрепление поврежденных плит из природного камня, расположенных рядом, для получения многослойного блока, с возможностью добавления к этим плитам или к тонким и легковесным плитам, сеток из других листов, или плит из других материалов для получения композитных материалов, и которые делают без всякой необходимости содержания блока в твердой опалубке, или обертывания его только около основания и на его периметре листами, заботясь о сокращении насколько это возможно расхода полимера, и также на верхней поверхности блока, без необходимости выравнивания его верхней поверхности, позволяющей исправлять относительно бесформенные блоки, без необходимости заботиться о придании им квадратной формы.

Вышеназванные и другие задачи и преимущества изобретения, которые будут вытекать из следующего описания, получены способом обработки и укрепления каменных блоков и плит, как раскрыто в пункте 1.

Более того, вышеназванные и другие задачи и преимущества изобретения получены с помощью технологии обработки и укрепления каменных блоков и плит, как раскрыто в пункте 27. Предпочтительные варианты осуществления и нетривиальные варианты настоящего изобретения являются объектом зависимых пунктов формулы настоящего изобретения.

Настоящее изобретение будет лучше описано некоторыми предпочтительными вариантами его осуществления, представленными как неограниченный пример со ссылкой на приложенные чертежи на которых:

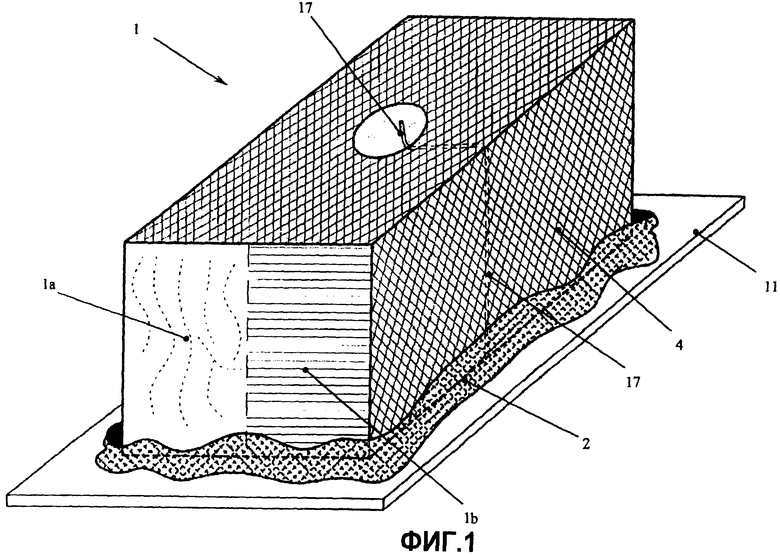

Фиг.1 представляет вид в перспективе монолитного блока или блока, составленного из переплетенных плит в стадии процесса в соответствии с настоящим изобретением;

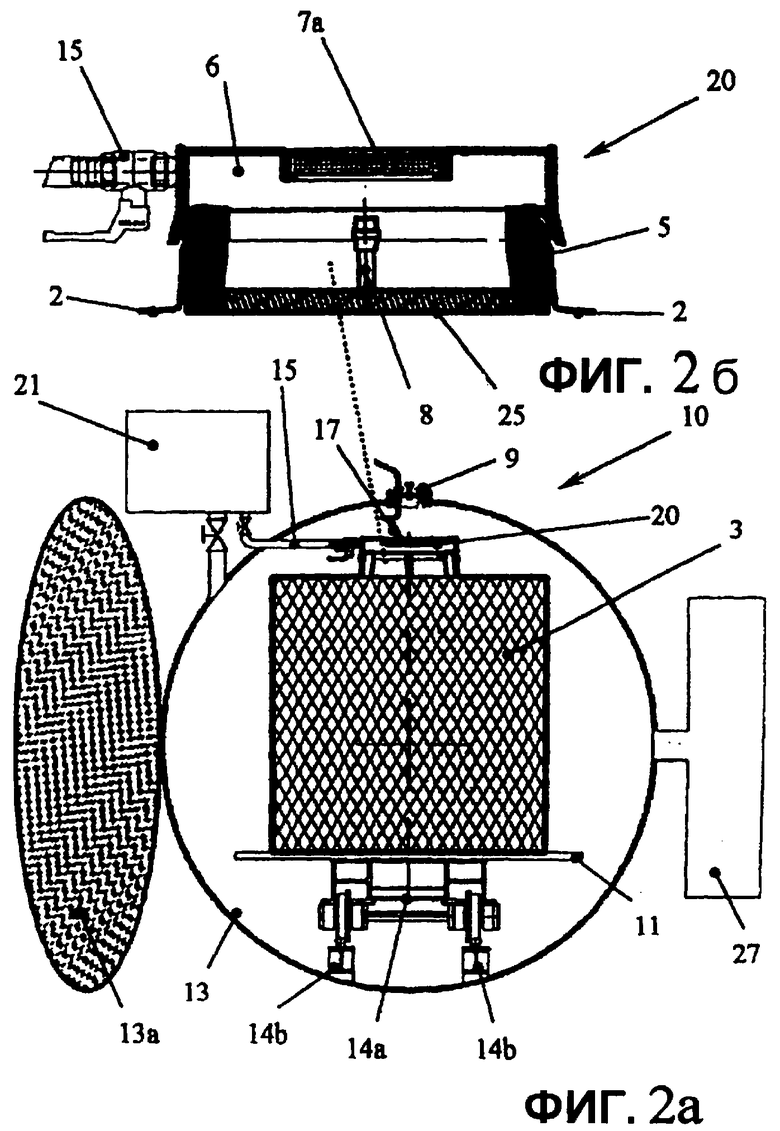

Фиг.2а представляет фронтальный вид устройства в стадии процесса в соответствии с настоящим изобретением;

Фиг.2б показывает секционный вид детали устройства, представленного на Фиг.2а;

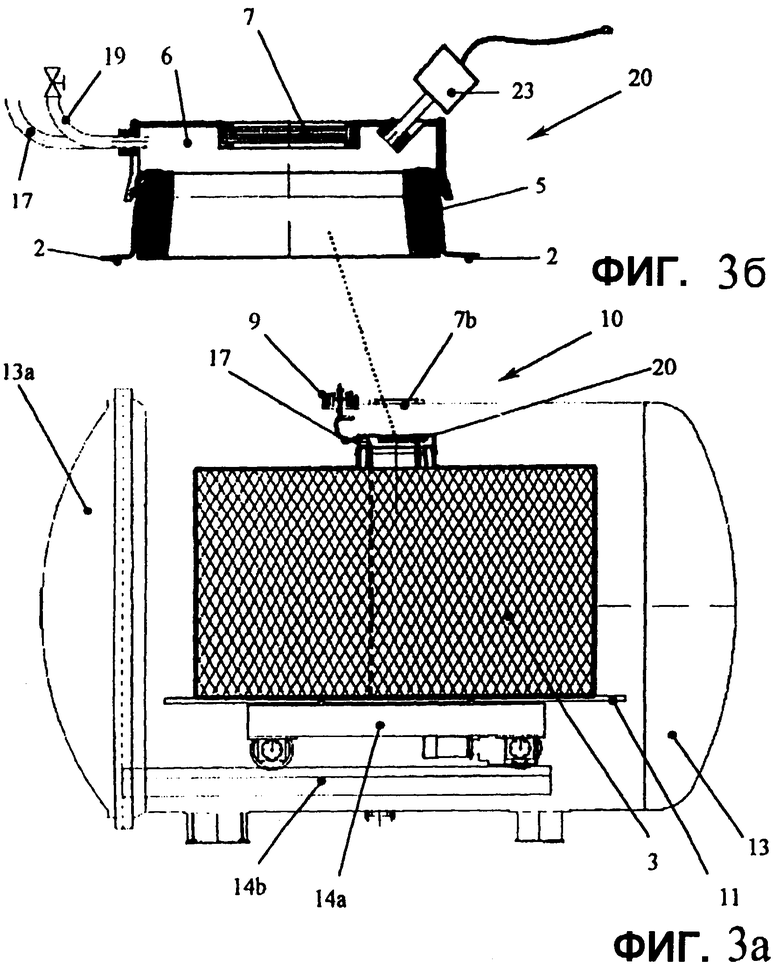

Фиг.3а показывает вид сбоку устройства, представленного на Фиг.2а;

Фиг.3б показывает секционный вид детали устройства, представленного на Фиг.3а; и

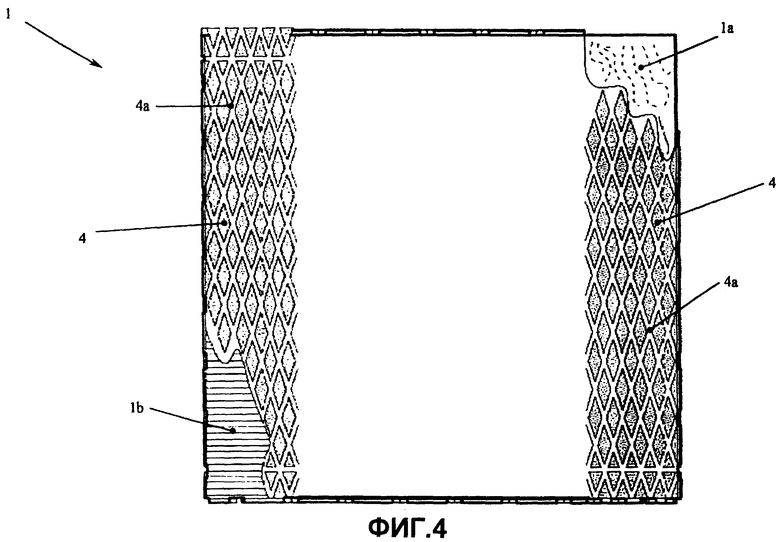

Фиг.4 представляет фронтальный вид элемента устройства в соответствии с настоящим изобретением.

Как ранее упоминалось, настоящее изобретение целесообразно использовать для пропитки и укрепления как монолитного блока из природного камня, так и блока, составленного из множества плит, которые сгруппированы в соответствии с тем, какой продукт должен быть получен, следовательно, такие разные примеры будут обозначены далее для краткости термином «блок».

Как становится более ясно из следующего описания, способ и технология процесса, обусловленные настоящим изобретением, позволяют тем же процессом, но с различной степенью подготовки блока, получить:

- блоки из каменоломни, исправленные по всем их трещинам и разломам, выступающим наружу блока;

- плиты из структурно поврежденных материалов, чья толщина два или более сантиметров, исправленных по всей их толщине, с или без задней армирующей сетки;

- плиты из тонких природных камней, армированных с обратной стороны стеклянной или углеродной сеткой или другими волокнами, или сетками и листами перфорированной стали, чтобы увеличить стойкость плиты на изгиб; плита может быть выполнена из каменного материала, который полезен для здоровья или даже первоначально был поврежденным, но исправлен в блоке; любой исправленный блок из каменного материала может быть разрезан на плиты, чья толщина 10 миллиметров, или даже 7, или 5 миллиметров, когда уменьшенный вес является характеристикой, которая требуется при применении;

- композитные плиты с традиционной толщиной или тонкие плиты, которые облегчены, в которых камни соединены со структурными панелями сотовой конструкции, со стекловолокном, слоеными безопасными стеклами и с другими некаменными панелями, с синхронным ремонтом дефектов, имеющихся в каменных плитах;

- многослойные композитные блоки, в которых плиты из каменного материала присоединены к плитам из другого или многих других каменных или некаменных материалов, без размещения между плитами разделяющей пластины, формирующей блок, который впоследствии может быть разрезан на плиты вдоль плоскости, что является нормальным для плит, образующих плоские поверхности.

Со ссылкой на чертежи можно заметить, что устройство 10 в соответствии с настоящим изобретением содержит:

- не менее одного газонепроницаемого и непроницаемого для жидкости покрытия 2, предназначенного для изготовления оболочки 3, содержащей блок 1; предпочтительно, чтобы покрытие 2 было эластичным и способным деформироваться;

- не менее одного полимерпроницаемого слоя, размещенного между блоком 1 и покрытием 2, образующего расстояние между блоком 1 и покрытием 2, и через которое полимер может легко протекать; такой слой может быть представлен как много переплетенных слоев, выполненных из стеклянной волокнистой сетки или другого материала. Альтернативно, такой проницаемый слой может быть представлен полимерпроницаемой многоканальной пластиной 4, как та, которая показана на Фиг.4, выполненной из не допускающего пригорания материала и снабженной контуром 4а взаимосвязанных каналов на стороне, прилегающей к блоку 1 и способной впитывать полимер при очень малом перепаде давлений в любой части блока 1, на котором она расположена; очевидно, что вид и дизайн контура 4а могут быть изменены по желанию; в этом случае, если каналы не могут быть раздавлены или расплющены о блок 1, причем рабочая секция таких каналов для пропуска полимера поддерживается в приемлемом состоянии для осуществления свободного течения самого полимера. В дополнение, устройство 10 может включать в себя один или более слоев стеклянной или армированной сетки (не показано), размещенных между содержащей каналы пластиной 4 и блоком 1 на четырех сторонах, перпендикулярных к следующим и известным режущим плоскостям для обеспечения плит, которые будут получены из блока 1, армированной по периметру рамой. Возможно, в случае обработки многослойного блока 1 для получения заключительного композитного блока можно предоставить для использования разделительные слои, к которым полимер не может прилипнуть, вставленные между индивидуальными каменными слоями блока 1;

- не менее одного закрывающегося коллектора 20, предпочтительно находящегося сверху блока 1, во взаимодействии с последним через полимерпроницаемый слой и/или через отверстие, полученное в многоканальной пластине 4, включающей в себя центральную часть 5 и крышку 6: закрывающийся коллектор 20, выполненный с возможностью закрепления, вне себя или внутри себя, кромки покрытия 2, определять через часть внутреннего объема центральной части 5 объем емкости для полимера и освобождать газонепроницаемую и непроницаемую для жидкости оболочку 3, содержащую блок 1, когда внутри оболочки 3 создается вакуум. В особенности, как показано на Фиг. 2б и 3б, верхняя кромка покрытия 2, намотанная снаружи на центральную часть 5, предпочтительно используется как труба со средним диаметром и высотой в несколько десятков сантиметров и загнута, после возможного отрезания ее избыточной части, к внутренней части утолщения на центральной части 5, для размещения на нем крышки 6, которая предназначена для возможного ее блокирования и гарантирует герметичность для жидкости и газа. Центральная часть 5 предпочтительно выполнена из материала, к которому используемый полимер не может прилипнуть и может быть в слегка суженной форме, с меньшим диаметром, который больше для легкого освобождения его от оставшегося отвердевшего полимера, оставшегося внутри него в конце процесса. Закрывающийся коллектор 20, состоящий из центральной части 5 и крышки 6, снабжен также средствами, соединяющими оболочку 3 с, по крайней мере, одним трубопроводом (не показан) для измерения давления, с не менее чем одним трубопроводом 15, присоединенным к первому вакуумному насосу 21, для получения вакуума внутри оболочки 3, и с не менее чем одним трубопроводом, подающим воздух внутрь оболочки для нарушения вакуума. Закрывающийся коллектор 20 снабжен также средствами для герметичного подключения не менее, чем одного трубопровода 17 для подачи полимера, снабженного приспособлениями для хранения полимера, его перемешивания и приведения к требуемым техническим условиям (не показано). Далее крышка 6 может быть оборудована на своей верхней части первым визуальным наблюдательным пунктом 7а, через который можно визуально наблюдать за процессом внутри закрывающегося коллектора 20; в дополнение, можно снабдить закрывающийся коллектор 20 первым осветительным средством 23, размещенным внутри него, сделанным, например, с оптическими волокнами. Альтернативно или в дополнение к первому визуальному наблюдательному пункту 7а и осветительному средству 23 закрывающийся коллектор 20 может быть оборудован не менее чем одним сенсором уровня 8, уровня полимера 25, объединенным с приспособлениями для хранения полимера, его перемешивания и приведения к требуемым техническим условиям для обеспечения снабжения полимером, когда оно падает ниже определенного уровня безопасности внутри закрывающегося коллектора 20. Сенсоров уровня 8 может быть два или три для осуществления измерения даже в случае неисправного сенсора. Если сенсоры уровня 8 используют автоматический контроль и подачу полимера, они будут размещены на безопасном уровне, который на несколько сантиметров выше, чем самая важная часть блока 1, так что полимер покроет ее полностью. Если один сенсор действует на ручном управлении, и при взгляде через первый визуальный наблюдательный пункт 7а со средствами освещения 23, правильный уровень 25 будет установлен множеством слоев, например два сантиметра, расположенных внутри центральной части 5 и переплетенных таким количеством слоев, что уровень 25 безопасности полимера может быть легко обнаружен одним или двумя слоями, не покрытыми полимером;

- автоклав 13, выполненный с возможностью разгерметизации и сопротивления позитивным давлениям, внутри оборудован платформой 11, поддерживающей блок 1, обмотанный полимерпроницаемым слоем и покрытием 2; такая поддерживающая платформа 11 может быть снабжена передвижным блоком 14а, в этом случае, снабженная мотором она способна скользить по железнодорожному пути 14б, дающему легкую транспортировку блока 1 внутри автоклава 13; со ссылкой на Фиг.1, можно подчеркнуть, что блок 1, монолитный блок 1а или блок, образованный из переплетенных плит 1б, возможно с промежуточными прокладками, размещенными между ними, обмотанный многоканальным листом 4 и размещенный на поддерживающей платформе 11, на базе которой расположено покрывало 2, которое размещено вокруг вертикальных поверхностей блока 1 и соединено на его верхнем крае с закрывающимся коллектором 20, возможно при помощи эластичных прокладок использует оболочку 3, отделенную от внешней среды автоклава 13. Автоклав 13, также может быть оборудован вторым визуальным наблюдательным пунктом 7б, расположенным, например, на верхнем своде по центру, в порядке соответствия первому визуальному наблюдательному пункту 7а, и позволяющим визуально следовать процессу внутри закрывающегося коллектора 20, возможно с помощью освещения, предоставленного вторым осветительным средством (не показано), реализованным, например, не менее чем одной внешней лампой. Для подключения соединительных средств закрывающегося коллектора 20 с их соответствующими трубопроводами платформа 11, на которой размещен блок 1, перемещается внутри автоклава 13, автоклав 13 может быть оснащен не менее чем одним передвижным служебным фланцем 9, или непосредственно герметичными каналами (не показаны), имеющимися в корпусе автоклава 13. Со ссылкой на Фиг. 2а показан фронтальный вид блока 1, размещенного внутри автоклава 13, показанного с одним из его открытых загрузочных окон 13а, и с полимерподающим трубопроводом 17, проходящим через передвижной служебный фланец 9, и через герметичные проводящие средства закрывающегося коллектора 20 и вставленного внутрь оболочки 3, предпочтительно внизу у основания блока 1, и трубопровод 15, присоединенный к первому вакуумному насосу 21 через герметичный канал, имеющийся в корпусе автоклава 13. На Фиг. 3а, наоборот, показан боковой вид автоклава 13, изображенного на Фиг. 2а, с закрытыми загрузочными окнами 13а.

Далее, настоящее изобретение ссылается на технологию для обработки и укрепления блоков и плит из природных камней отверждающимися полимерами, предпочтительно реализуемую через устройство 10, как было описано ранее. Особенно, эта технология, в соответствии с настоящим изобретением, позволяет принужденно ввести отверждающиеся полимеры внутрь структурных дефектов блока 1, используя вакуум и положительное давление, и то и другое укрепляет добытые в карьере блоки, в которых внутренние трещины взаимодействуют с одной из шести поверхностей самого блока, ремонтирует трещины, изломы и структурные неоднородности, которые могут быть найдены в плитах, расположенных рядом для создания композитного многослойного блока с промежутками, расположенными вдоль границ раздела и эквивалентных вытянувшимся трещинам добытого в карьере блока, возможно путем размещения между индивидуальными слоями прокладочных листов, к которым полимер не может прилипнуть, и будущий шанс присоединения таких природных каменных плит к армированным пластинам или сеткам или к плоским плитам из других природных камней или других материалов, даже композитных, или также к взаимному объединению и взаимному разделению их, тем самым, образуя многослойный монолитный блок, который может быть далее разделен на плиты, нормальные панели для плит, первоначально использованных для их составления. Более того, технология, в соответствии с настоящим изобретением, позволяет осуществить производство облегченных композитных материалов, составленных из плит с тонким материалом, армирующими сетками или другими каменными материалами или другими поддерживающими материалами, включая структурные панели, взаимно объединяя их, без вставки прокладочных листов в блок, который будет разрезан на нормальные конструкционные панели для плит из каменных материалов того же типа или других типов таких, как орнамент.

В особенности, способ в соответствии с настоящим изобретением включает в себя операции:

а) нагревание блока (1) до температуры предварительного нагрева, чтобы иметь готовую теплую массу, которая позволит отлично сушить блок 1, когда он будет находиться в вакууме в автоклаве 13, избегая, таким образом, образования льда в трещинах, в которых присутствует вода: в особенности, блок 1 можно нагревать пока он не достигнет внутри температуры предварительного нагрева, равной примерно 15-20°C. В случае обработки многослойного блока 1 он может быть снабжен плитами, входящими в состав блока, нагретыми перед их сборкой в блок до верхней температуры предварительного нагрева, предпочтительно до 50-60°C, так чтобы температура, упавшая при сборке блока, была величиной того же порядка, что и температура внутри блока при его пропитке. Такое нагревание может быть получено любыми известными средствами и приспособлено для этого, например к долгому пребыванию в горячем воздухе печи с циркуляцией вокруг блока для монолитного блока или в туннеле печи для плит. Нагревание может быть электрическим, или природным газом, или другим;

б) размещение на поддерживающей платформе 11 газонепроницаемого и непроницаемого для жидкости покрытия 2, предназначенного для получения оболочки 3, содержащей блок;

в) размещение блока 1 на покрытии 2 возможно путем помещения полимерпроницаемого слоя монтажной арматуры, чьи размеры равны размеру основания блока 1 или размерам плиты многослойного блока 1; в случае многослойного блока 1, опора первой плиты на покрытие 2 или слой монтажной арматуры, продолжая сборку блока 1, возможно меняя каменные плиты на другие материалы и/или пластины монтажной арматуры в соответствии с продуктом, который должен быть получен;

г) размещая полимерпроницаемый слой вокруг четырех вертикальных плоскостей блока 1 и над блоком 1;

д) размещение вдоль плоскости блока 1 полимерподающего трубопровода 17 с его выпускной трубой, предпочтительно расположенной рядом с основанием блока 1;

е) подъем газонепроницаемого и непроницаемого для жидкости покрытия 2 вокруг вертикальных поверхностей блока 1 и наматывание его верхней кромки на закрывающийся коллектор 20 для образования оболочки 3: в особенности обернуть верхнюю кромку покрытия 2 с внешней стороны центральной части 5, предназначенной действовать в качестве емкости для полимера и отогнуть его назад внутрь, после возможного отрезания его избыточной части, на утолщении его центральной части и размещении на нем крышки 6. Такая крышка 6, будет затем прижата к центральной части 5 кромки, когда будет создан вакуум в оболочке 3, сжимая в этом случае сложенный в складку конец верхней кромки покрывала 2, вставленный в закрывающийся коллектор 20, и впоследствии изолирует содержимое коллектора 3 от окружающей среды автоклава 13;

ж) использование поддерживающей платформы 11, на которой размещен блок 1, внутри автоклава 13 и присоединение с наружной стороны автоклава 13 различных каналов, которые выходят из закрывающегося коллектор 20 через передвижной служебный фланец 9 или герметично закрытые отверстия, выполненные в корпусе автоклава 13;

з) пропускание полимерподающего трубопровода 17 через пропускающие средства закрывающегося коллектора 20 и присоединение его к приспособлениям для хранения полимера, его перемешивания и приведения к требуемым техническим условиям;

и) создание вакуума в оболочке 3, содержащей блок, через первый вакуумный насос 21 и трубопровод 15 с газонепроницаемым и непроницаемым для жидкости покрытием 2, которое придавлено к блоку 1. В этой операции загрузочное окно автоклава 13 может быть открыто, позволяя проверить прогрессирующее поглощение оболочки 3, если блок 1 имеет обычную форму и без специфических несовершенств, которые могут повредить газонепроницаемое и непроницаемое для жидкости покрытие 2, прижатое к блоку. Альтернативно, вакуум может быть также создан в автоклаве 13, при проверке разности давлений при уменьшенных значениях, с плавным продвижением присасывания оболочки 3 к блоку 1; когда создание вакуума внутри оболочки 3 уменьшает упругость пара, созданного давлением, с прогрессирующим понижением и позволяет закончить сушку материала. Для этого после достижения вакуума выдерживают необходимое время до удаления воды, присутствовавшей в блоке. С сухим блоком уровень вакуума должен стремиться к нулю, но введение полимера внутрь оболочки, которая содержит блок 1, может быть правильно представлено остаточными значениями давления порядка 10/15 мбар;

к) после достижения желаемого давления внутри оболочки 3 подача полимера в жидком состоянии, выходящего из приспособления для его хранения, перемешивания и приведения к требуемым техническим условиям, внутрь оболочки 3, при помощи подающего трубопровода 17. Можно предусмотреть, что полимер будет удобно окрашен, чтобы сделать восстановление блока 1 совместимым с цветом обрабатывающего материала;

л) когда полимер, введенный в блок, при этом ему помогало отсутствие воздуха, свободно заполнил все пустые места и поступил в центральную часть 5, дойдя до безопасного уровня, установленного положением сенсора уровня 8 или рабочей зоной, определенной первоначально, нарушая вакуум внутри оболочки 3 и начиная пропитку блока 1 введением воздуха в закрывающийся коллектор 20 через воздухподающий трубопровод 19 поверх уровня полимера 25, воздух, оказывая давление, осуществляет принужденное впрыскивание полимера во все структурные разрывы и открывает каналы для впрыскивания полимера в низ блока 1, тогда как полимер подается постоянно и ниже установленного уровня;

м) проверка разности давлений, осуществляемая известными контролирующими давление инструментами в автоклаве 13 и в оболочке 3 трубопроводом контроля давления, и проверяя при помощи затворов, контролируемых ручным способом, или затворов, приводимых в действие автоматическими средствами контроля, что давление поддерживается ниже внутри оболочки 3 с соблюдением внутренней среды автоклава, независимо от того, что его загрузочное окно 13а открыто или закрыто, при по крайней мере 100 мбарах выше гидростатического давления, вызванного впрыскиванием полимера и охарактеризованного высотой блока 1 и уровнем полимера в центральной части 5; такая разность давлений должна поддерживаться на протяжении всего процесса;

н) для этого, когда нарушение вакуума сделало значение давления внутри оболочки совместимым с гидростатическим давлением внесенного полимера, необходимо закрыть загрузочное окно автоклава 13, если первоначально оно было оставлено открытым, и создать избыточное давление при помощи по крайней мере одного компрессора 27, поддерживая разность давлений внутри и снаружи оболочки 3. Если процесс начинается с уже закрытым автоклавом 13, давления, установленные в оболочке 3 и в автоклаве 13 для поддержания перепада, являются достаточными, чтобы сдержать гидростатический удар с внутренним давлением в оболочке 3, которое всегда меньше, чем внешнее давление;

о) завершение нарушения вакуума в оболочке 3 до атмосферного значения с разностью, удерживаемой избыточным давлением в автоклаве, произведенным компрессором 27,

п) продолжение роста давления в оболочке 3 и в автоклаве 13 до максимального давления, которое может быть безопасно достигнуто и которое может быть равно 6 бар или более, всегда проверяемое и поддерживаемое внутри оболочки 3 давление ниже, чем давление в автоклаве 13, для увеличения воздействия полимера, а также ввода его в менее соответствующие трещины и структурные разрывы;

р) после достижения максимального уровня давления и, оставив давление действовать с максимальной силой на уровень 25 полимера для завершения пропитки, поступательно и параллельно уменьшая давление в автоклаве 13 и в оболочке 3, пока внутренняя часть оболочки 3 не вернется обратно к атмосферному давлению, поддерживая разность давлений, пока полимер не отвердеет, или, по крайней мере, до его гелеобразования;

с) разъединение различных трубопроводов;

т) извлечение блока 1 из автоклава 13. Затвердевание полимера может завершиться вне автоклава для извлечения содержимого оболочки; для более быстрого освобождения автоклава 13 для обработки следующего блока он может быть альтернативно обеспечен введением горячего воздуха в автоклав 13, чтобы ускорить отвердевание полимера, по крайней мере, до его гелеобразного уровня; предпочтительное решение для быстрого освобождения автоклава является в любом случае опять создание вакуума в оболочке 3 после создания вакуума давление путем поддерживания разности давлений, чтобы потом вернуться к атмосферному давлению в автоклаве 13, открыть загрузочное окно автоклава и присоединить оболочку 3 ко второму независимому вакуумному насосу (не показан) и сделать блок 1, выходящим из автоклава 13, путем поддержки этого второго насоса действующим, пока полимер не отвердеет. Отвердевание может быть ускорено путем помещения блока в печь с циркулирующим воздухом;

у) после завершения отвердевания полимера, освободить блок 1 от покрытия 2 и от полимерпроницаемого слоя, которым он обмотан, так же, как и от любых других поддерживающих систем, использованных во время процесса. Монолитный блок без проблем готов к разрезанию даже на тонкие плиты. Для многослойного блока 1 каркас по периметру, выполненный из отвердевшего полимера, который соединяет плиты, должен быть удален для отделения их после этого от блока с помощью пластины с присасывающимися накладками, чтобы потом приступить к завершению полировки поверхности.

Что касается ограничительной части формулы изобретения, способ 10 и технология в соответствии с настоящим изобретением имеют следующие новаторские характеристики:

- емкость с полимером, определяемая внутренним объемом центральной части 5, размещена над блоком 1, закрывая газонепроницаемое и непроницаемое для жидкости покрытие (2), которое полностью обертывает сам блок 1;

- через эту емкость, можно всегда поддерживать уровень 25 полимера выше, чем верхняя более выступающая часть верхней поверхности блока 1, так что полимер полностью обертывает ее. Для этого больше не надо, чтобы полимер полностью обертывал блок 1. Для этого больше не надо выравнивать верхнюю поверхность блока 1, чтобы избежать, что непокрытый излом блока 1, абсорбирует воздух при нарушении вакуума или при избыточном давлении, делая пропитку неудавшейся. Когда блок 1 не имеет поверхности, которая достаточно плоская для размещения на ней закрывающегося коллектора 20, или имеется выступающая выше часть блока 1, которая повышает способность коллектора 20 компенсировать ее повышением уровня 25 безопасности полимера, может быть использовано не менее одной прокладки (не показана) для закрывающегося коллектора 20, адаптированного формировать на верхней поверхности блока 1 несущую панель коллектора 20, так что она размещена на наиболее удобном уровне; лишь как пример, несущий каркас может быть выполнен из гипса, или бетона, или пенополиуретана;

- оболочка 3, которая содержит блок 1 и автоклав 13 определяет две разные и отделенные друг от друга среды, которые могут сообщаться, чтобы держать в каждой операции процесса давление в оболочке 3, которое ниже, чем давление в автоклаве 13, для противодействия гидростатическому давлению полимеров, введенных в оболочку 3, и прижатия непроницаемого покрытия 2 к блоку 1, в каждой точке, включая, верхнюю плоскость блока, перемещая прототип, содержащий систему, тогда как потребление полимера сокращено до необходимого.

Более того, вышеописанный способ, в соответствии с настоящим изобретением, простой и быстрый и может быть повторен много раза в течение рабочего времени. Компоненты и расходуемые материалы экономически выгодные. Способ является безопасным для операторов и окружающей среды и не выделяет опасных отходов. Жидкие полимеры транспортируются при помощи насосов из емкостей, снабженных приспособлениями для хранения полимера, его перемешивания и приведения к требуемым техническим условиям в закрытом цикле до внутренней части оболочки, содержащей блок, без газов, рассеянных в окружающей среде. Операторы, которые используют способ 10 и осуществляют процесс в соответствии с настоящим изобретением, никогда не находятся в физическом контакте с полимерами. Настоящее изобретение описывает универсальный и уникальный способ обработки и технологию, которые позволяют осуществлять ремонт всех структурных дефектов блока, сообщающихся с внешней средой, и восстановление плит, давая возможность осуществления способа производства композитных материалов, в которых камень объединен с другими материалами.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАТРОННЫЙ СТРОИТЕЛЬНЫЙ БЛОК | 2005 |

|

RU2304204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПАНЕЛЕЙ | 1990 |

|

RU2087320C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ФАСОННОЙ ДЕТАЛИ ИЗ АРМИРОВАННОГО ВОЛОКНОМ ПЛАСТИКА | 2011 |

|

RU2570463C2 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ ВПИТЫВАЮЩИХ ГИГИЕНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2622001C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВПИТЫВАЮЩИХ ГИГИЕНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2619868C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1990 |

|

RU2016702C1 |

| Стенд для моделирования процесса передачи избыточного давления на поверхность обсадных труб через цементную оболочку в интервале многолетнемерзлых горных пород | 1989 |

|

SU1739009A1 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ АБСОРБИРУЮЩИХ ГИГИЕНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2608421C2 |

| СПОСОБ УКРЕПЛЕНИЯ СТРУКТУР С НЕРОВНОЙ ПОВЕРХНОСТЬЮ ИЗ КАМНЯ И БЕТОНА | 2011 |

|

RU2527099C2 |

| ИНТЕРМОДАЛЬНЫЙ КОНТЕЙНЕР, ОГРАНИЧИВАЮЩИЙ ЗАГРЯЗНЕНИЕ ОКРУЖАЮЩЕЙ СРЕДЫ | 2016 |

|

RU2701413C2 |

Изобретение относится к области строительства. Устройство для обработки и укрепления отверждающимися полимерами каменных блоков включает в себя не менее одного газонепроницаемого и непроницаемого для жидкости покрытия, способного принимать форму оболочки, содержащей блок; не менее одного проницаемого слоя для полимера, расположенного между блоком и покрытием, способного создать расстояние между блоком и покрытием, через которое полимер может течь; не менее одного закрывающегося коллектора, включающего в себя центральную часть и крышку, такой закрывающийся коллектор, оборудованный соединительными средствами, приспособлен соединять внутреннюю часть оболочки, содержащей блок с не менее чем одним трубопроводом для контроля давления, не менее чем с одним трубопроводом, присоединенным к первому вакуумному насосу, не менее чем с одним воздухподающим трубопроводом. Внутри оболочка содержит блок, и герметично проводящими средствами, не менее чем с одним полимерподающим трубопроводом, снабженным средствами для хранения полимера, его перемешивания и приведения к требуемым техническим условиям. Кроме того, устройство имеет автоклав. Также предлагается способ обработки и укрепления блоков и плит из природных камней, в котором используют вышеописанное устройство. Технический результат заключается в увеличении производительности и упрощении способа. 2 н. и 31 з.п. ф-лы, 6 ил.

1. Устройство (10) для обработки и укрепления с помощью упрочняющих полимеров монолитных или многослойных каменных блоков (1), состоящих из множества каменных слоев, особенно для восстановления структурных дефектов блоков, или для производства различных типов композитных панелей, в которых природный камень структурно восстанавливается и присоединяется к другим каменным слоям, или пластам, или сетчатым структурам, или панелям, выполненным из различных материалов, для формирования композитных панелей, отличающееся тем, что оно содержит:

по меньшей мере одно газонепроницаемое и непроницаемое для жидкости покрытие (2), способное принимать форму оболочки (3) содержащей блок (1);

по меньшей мере одну полимерпроницаемую прокладку, расположенную между блоком (1) и покрытием (2), для образования расстояния между блоком (1) и покрытием (2), через которую протекает полимер;

по меньшей мере один закрывающийся коллектор (20), включающий в себя центральную часть (5) и крышку (6), причем закрывающийся коллектор (20) снабжен соединительными средствами, предназначенными для соединения внутреннего пространства оболочки (3) с по меньшей мере одним каналом для контроля за давлением, с по меньшей мере одним каналом (15), соединенным с первым вакуумным насосом (21), с по меньшей мере одним каналом (19) для подачи воздуха внутрь оболочки (3) и средств для герметичного подвода по меньшей мере одного полимерподающего трубопровода (17), снабженного приспособлениями для хранения полимера, его перемешивания и приведения к требуемым техническим условиям; и

автоклав (13), снабженный внутри по меньшей мере одной платформой (11), поддерживающей блок (1), завернутый в полимерпроницаемую прокладку и покрытие (2).

2. Устройство (10) по п.1, отличающееся тем, что покрытие (2) является эластичным и деформируемым.

3. Устройство (10) по п.1, отличающееся тем, что проницаемая прокладка выполнена из множества перекрывающихся слоев сетки из стеклянных волокон.

4. Устройство (10) по п.1, отличающееся тем, что проницаемая прокладка является многоканальным покрытием (4), проницаемым для вышеуказанного полимера, выполненного из противопригарного материала, и снабженным контуром (4а) взаимосвязанных каналов на стороне, которая расположена на блоке (1), и приспособленным доставить полимер на любую часть блока (1).

5. Устройство (10) по п.1, отличающееся тем, что содержит по меньшей мере один слой стекла или армированной сетки, выполненной с возможностью ее размещения между многоканальным покрытием (4), и блоком (1) для создания армирующей решетки по периметру.

6. Устройство (10) по п.1, отличающееся тем, что содержит множество промежуточных слоев, к которым полимер не может прилипнуть, являясь промежуточным между слоями отдельных камней многослойного блока (1).

7. Устройство (10) по п.1, отличающееся тем, что закрывающийся коллектор (20) выполнен с возможностью обеспечения внутри устройства верхних границ покрытия (2), чтобы установить в части внутреннего объема центральной части (5) емкость для полимера и реализовать газонепроницаемую и непроницаемую для жидкости оболочку (3).

8. Устройство (10) по п.7, отличающееся тем, что верхний край покрытия (2) намотан снаружи на центральную часть (5) для размещения там крышки (6).

9. Устройство (10) по п.1, отличающееся тем, что центральный каркас выполнен из материала, к которому полимер не может прилипнуть.

10. Устройство (10) по п.1, отличающееся тем, что центральная часть (5) имеет конусовидную форму.

11. Устройство (10) по п.1, отличающееся тем, что крышка (6) имеет на верхней стороне первое оптическое наблюдательное устройство (7а).

12. Устройство (10) по п.1, отличающееся тем, что закрывающийся коллектор (20) снабжен первым осветительным средством (23) внутреннего пространства оболочки (3).

13. Устройство (10) по п.12, отличающееся тем, что осветительные средства (23) являются оптическими волокнами.

14. Устройство (10) по п.1, отличающееся тем, что закрывающийся коллектор (20) снабжен по меньшей мере одним датчиком уровня (8) уровня (25) упомянутого полимера, взаимодействующего с приспособлением для хранения полимера, его перемешивания и приведения к требуемым техническим условиям.

15. Устройство (10) по п.1, отличающееся тем, что закрывающийся коллектор (20) снабжен множеством перекрывающихся слоев для контроля уровня (25) упомянутого полимера.

16. Устройство (10) по п.1, отличающееся тем, что поддерживающая платформа (11) снабжена тележкой на колесах (14а), выполненной с возможностью перемещения по рельсовому пути (14b) внутри автоклава (13).

17. Устройство (10) по п.1, отличающееся тем, что тележка на колесах (14а) снабжена мотором.

18. Устройство (10) по п.1, отличающееся тем, что автоклав (13) снабжен вторым оптическим наблюдательным устройством (7b), соответствующим первому оптическому наблюдательному устройству (7а).

19. Устройство (10) по п.1, отличающееся тем, что автоклав (13) снабжен по меньшей мере одним передвижным служебным фланцем (9) для соединения каналов.

20. Устройство (10) по п.1, отличающееся тем, что автоклав (13) снабжен герметично закрытыми отверстиями для прохода каналов.

21. Устройство (10) по п.1, отличающееся тем, что полимер является окрашенным.

22. Устройство (10) по п.1, отличающееся тем, что внутренний объем центрального корпуса (5) определяет резервуар для полимера, размещенный над блоком (1), закрывая покрытие (2), которое полностью окутывает блок (1).

23. Устройство (10) по п.22, отличающееся тем, что посредством резервуара можно поддерживать уровень (25) полимера выше, чем верхняя более выступающая часть верхней поверхности блока (1) так, чтобы полимер полностью окутывал его.

24. Устройство (10) по п.22, отличающееся тем, что оболочка (3), содержащая блок (1) и автоклав (13), определяет две различные, изолированные системы, которые могут сообщаться для поддерживания давления внутри оболочки (3) ниже, чем давление в автоклаве (13), для уравнивания гидростатического давления полимера, помещенного в оболочку (3) и прижимающего покрытие (2) к блоку (1) в каждой точке.

25. Устройство (10) по п.1, отличающееся тем, что закрывающийся коллектор (20) размещен над верхней плоскостью блока (1).

26. Устройство (10) по п.25, отличающееся тем, что содержит по меньшей мере одну распорную втулку подшипника закрывающегося коллектора (20), образующую на верхней поверхности блока (1) опорную подушку закрывающегося коллектора (20) на более высокой высоте подъема, чем по меньшей мере одной выступающей части верхней поверхности.

27. Способ обработки и укрепления блоков и плит из природных камней с помощью отверждающихся полимеров с использованием устройства (10) по любому из предыдущих пунктов, отличающийся тем, что он включает в себя этапы, на которых:

а) нагревают монолитный блок (1) или каменные плиты до температуры предварительного нагрева;

б) размещают на поддерживающей платформе (11) газонепроницаемое и непроницаемое для жидкости покрытие (2), на котором должен быть размещен слой материала, пропускающий полимер;

в) размещают блок (1) или устанавливают каменные плиты, образующие блок (1) на покрытие (2);

г) размещают полимер пропускающего слоя вокруг четырех вертикальных поверхностей блока (1) и над блоком (1);

д) размещают полимерподающий трубопровод (17) вдоль одной поверхности блока (1);

е) осуществляют подъем газонепроницаемого и непроницаемого для жидкости покрытия (2) вокруг вертикальных поверхностей блока (1) и наматывают верхнюю кромку на закрывающийся коллектор (20) для образования оболочки (3);

ж) используют поддерживающую платформу (11) внутри автоклава (13) и соединяют трубопроводы через передвижной служебный фланец (9) или герметично закрытые отверстия;

з) пропускают полимерподающий трубопровод (17) через герметичные пропускающие приспособления закрывающегося коллектора (20) и присоединяют трубопровод (17) к приспособлениям для хранения полимера, его перемешивания и приведения к требуемым техническим условиям;

и) создают вакуум в оболочке (3), содержащей блок через первый вакуумный насос (21) и трубопровод (15);

к) подают полимер в жидком состоянии выходящий из приспособления для его хранения, перемешивания и приведения к требуемым техническим условиям внутрь оболочки (3), содержащей блок через полимерподающий трубопровод (17);

л) осуществляют нарушение вакуума внутри оболочки (3), содержащей блок, и начало пропитывания блока (1) путем подачи воздуха в закрывающийся коллектор (20) через воздухоподающий трубопровод (19) выше уровня (25) полимера;

м) осуществляют проверку разности давлений в автоклаве (13) и в оболочке (3), содержащей блок, через трубопровод контроля давления и действий при помощи затворов, контролируемых ручным способом, или затворов, приводимых в действие автоматическими средствами контроля, для поддержания давления внутри оболочки (3), содержащей блок ниже, чем давление внутри автоклава (13);

н) осуществляют герметизацию автоклава (13) через по меньшей мере один воздушный компрессор (27);

о) создают избыточное давление в автоклаве (13);

п) увеличивают давление в оболочке (3), содержащей блок и в автоклаве (13), поддерживая давление внутри оболочки (3) ниже, чем давление внутри автоклава (13);

р) после достижения максимального уровня давления и оставив давление действовать с максимальной силой на упомянутый уровень (25) полимера для завершения пропитки, поступательно и параллельно уменьшают давление в автоклаве (13) и в оболочке (3), возвращают обратно оболочку к атмосферному давлению и поддерживают разность давлений до твердости полимера или по меньшей мере до его гелеобразования;

с) разъединяют трубопроводы;

т) извлекают блок (1) из автоклава (13);

у) освобождают блок (1) от покрытия (2) и от полимерпроницаемого покрытия, где он не содержит стеклянных сетчатых листов.

28. Способ по п.27, отличающийся тем, что температура предварительного нагрева внутри монолитного блока (1) составляет примерно 15-20°С.

29. Способ по п.27, отличающийся тем, что температура предварительного нагрева для плит составляет примерно 50-60°С перед их сборкой для получения многослойного блока (1).

30. Способ по п.27, отличающийся тем, что избыточное давление может быть поднято до значений, для которых автоклав (13) был спроектирован.

31. Способ по п.27, отличающийся тем, что разность давлений равна по меньшей мере 100 мбар в дополнение к гидростатическому давлению, приложенному введенным полимером.

32. Способ по п.27, отличающийся тем, что включает в себя во время или после этапа р), этап подачи горячего воздуха в автоклав (13) для ускорения отверждения полимера.

33. Способ по п.27, отличающийся тем, что он включает в себя после этапа р) этап по созданию вакуума в оболочке (3) и после этого присоединение оболочки (3) ко второму независимому вакуумному насосу и извлечению блока (1) из автоклава (13), удерживая второй вакуумный насос действующим до отверждения полимера.

| Способ измерения зазоров | 1984 |

|

SU1170271A1 |

| Композиция для отделки строительных изделий | 1984 |

|

SU1193147A1 |

| US 4013809 A, 22.03.1977. | |||

Авторы

Даты

2010-10-20—Публикация

2006-05-10—Подача