Изобретение относится к формованию макрокомпозитных тел.

Целью изобретения является снижение трудоемкости процесса и возможность получения составных изделий.

В предлагаемом изобретении металлическое матричное композитное тело получают путем новой техники самогенерируемого вакуума, в котором расплавленный матричный металл пропитывает проницаемую массу наполнителя или предварительно отформованную заготовку, которую располагают в непроницаемом контейнере. В частности, расплавленный матричный металл и реакционноспособную атмосферу связывают с проницаемой массой по крайней мере на некоторой стадии во время процесса, и при контакте между реакционно-способной атмосферой и матричным металлом и/или наполнителем, или предварительно отформованной заготовкой, и/или непроницаемым контейнером генерируется вакуум, приводящий к пропитыванию расплавленным металлом наполнителя или предварительно сформованной заготовки.

Кроме этого перед пропиткой материал-наполнитель или пресс-форму помещают по соседству или они контактируют с по крайней мере одним вторым материалом так, что после пропитки материала-наполнителя или пресс-формы пропитанный материал связывается с по крайней мере частью одного второго материала, в результате чего формируется макрокомпозитное тело. Согласно первому варианту предусматривается реакционная система, включающая: непроницаемый контейнер, массу материала-наполнителя или пресс-форму, содержащиеся в нем, по крайней мере один второй материал, расположенный по соседству или в контакте с массой материала-наполнителя или пресс-формой, расплавленный матричный металл, реакционно-способную атмосферу и герметизирующие средства для герметизации реакционной системы от окружающей атмосферы. Расплавленный матричный металл контактирует с массой материала-наполнителя или пресс-формой в присутствии реакционно-способной атмосферы и герметизирующих средств. Реакционно-способная атмосфера реагирует частично или практически полностью с расплавленным матричным металлом и/или материалом-наполнителем, и/или непроницаемым контейнером с образованием продукта реакции, который может создавать вакуум, в результате чего расплавленный матричный металл по крайней мере частично поступает в материал-наполнитель и контактирует с частью одного второго материала. Реакция с участием реакционно-способной атмосферы и расплавленного матричного металла, и/или материала-наполнителя, и/или непроницаемого контейнера может продолжаться в течение времени, достаточного для частичной или практической полной пропитки расплавленным матричным металлом материала-наполнителя или пресс-формы. Однако расплавленный матричный металл должен пропитывать материал-наполнитель или пресс-форму в такой степени, чтобы он контактировал с частью одного второго материала. Могут быть предусмотрены внешние герметизирующие средства для герметизации реакционной системы, имеющие состав, отличный от матричного металла.

В другом варианте осуществления матричный металл может реагировать с окружающей атмосферой с образованием внутреннего химического герметизирующего средства, имеющего состав, отличный от матричного металла, который герметизирует реакционную систему от окружающей атмосферы. В еще одном варианте изобретения вместо обеспечения внешнего герметизирующего средства для герметизации реакционной системы может быть образован внутренний изолирующий слой в результате смачивания матричным металлом непроницаемого контейнера и/или части по крайней мере одного второго материала, который может распространяться над поверхностью расплавленного матричного металла после его добавления в непроницаемый контейнер, в результате чего реакционная система герметизируется от окружающей атмосферы. Кроме этого возможно внедрение сплавляющих присадок в матричный металл, что облегчает смачивание непроницаемого контейнера и/или по крайней мере одного второго материала матричным металлом, в результате чего реакционная система изолируется от действия окружающей атмосферы.

В другом варианте осуществления изобретения наполнитель может взаимодействовать по крайней мере частично с реакционно-способной атмосферой, создавая вакуум, который затягивает расплавленный матричный металл в наполнитель или предварительно отформованную заготовку. Более того, добавки могут быть включены в наполнитель, который может реагировать либо частично, либо существенно полностью с реакционно-способной атмосферой, создавая вакуум, также как и усиливая свойства образующегося тела. Кроме того, в добавление к или вместо наполнителя и матричного металла непроницаемый контейнер может по крайней мере частично реагировать с реакционно-способной атмосферой, генерируя вакуум.

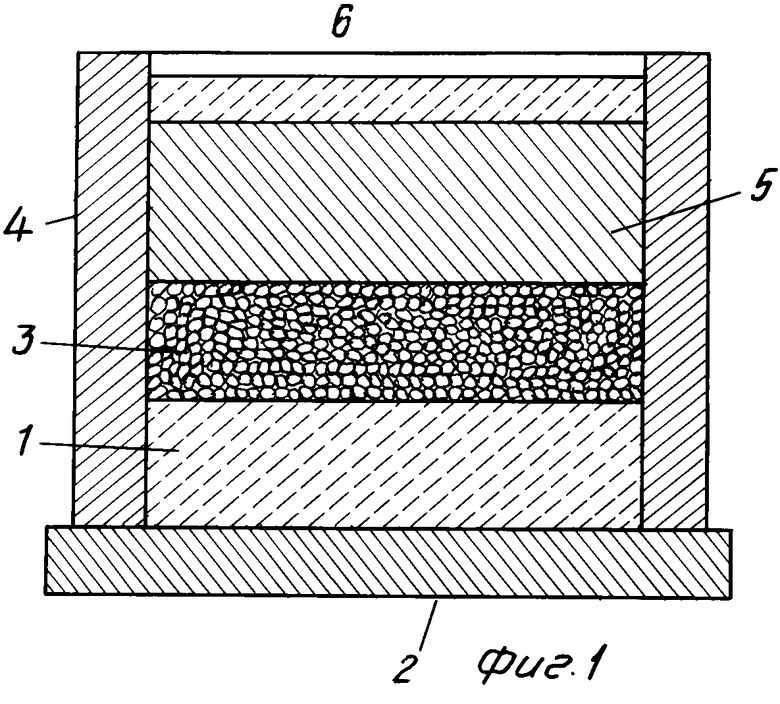

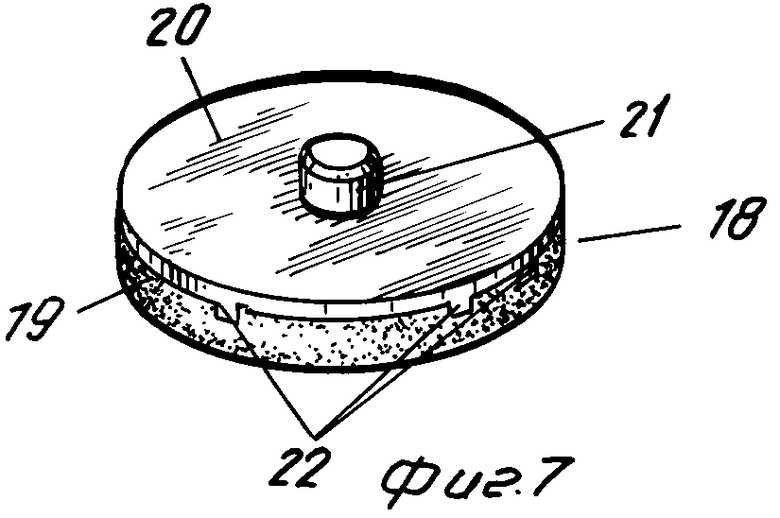

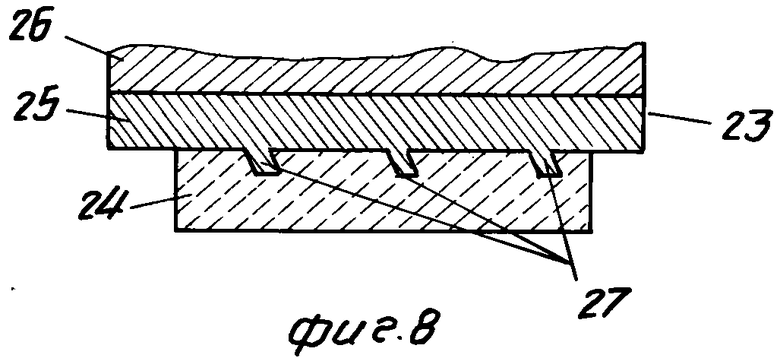

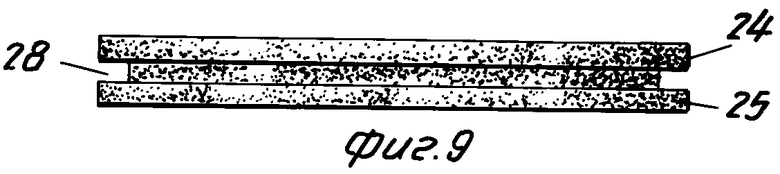

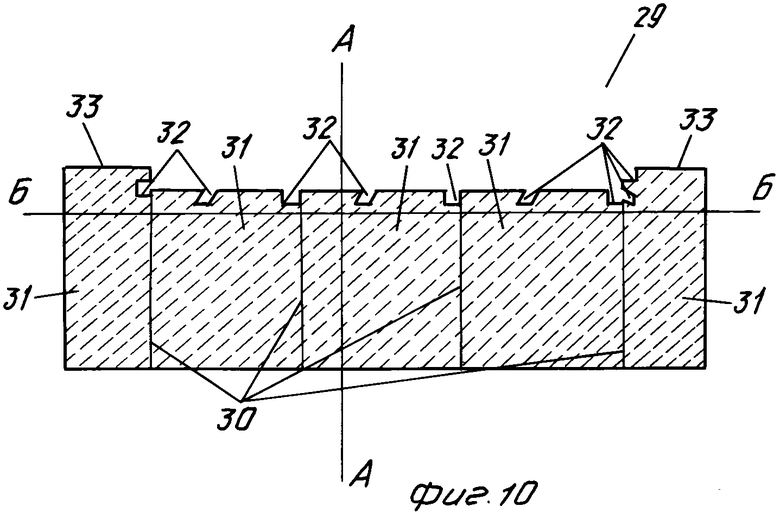

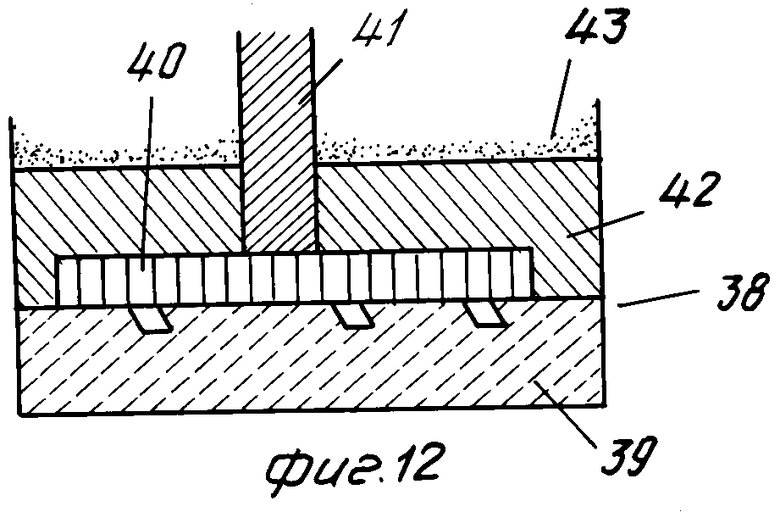

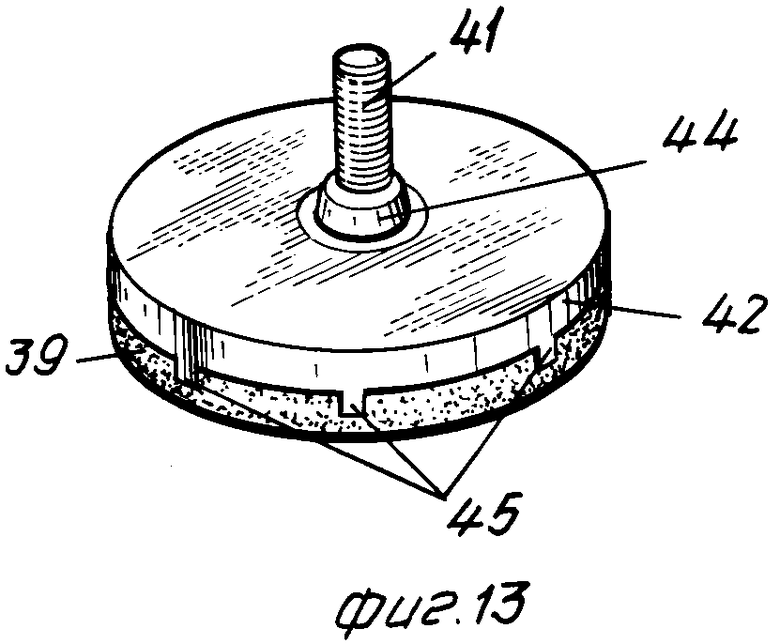

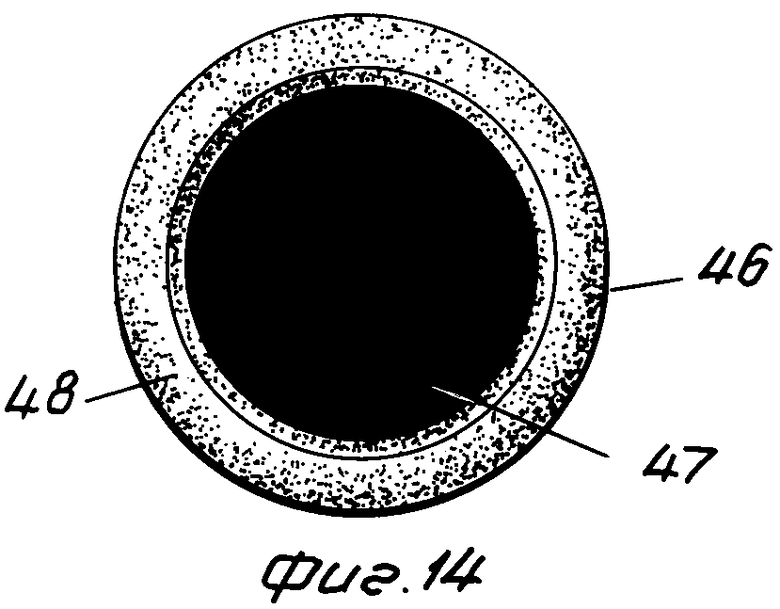

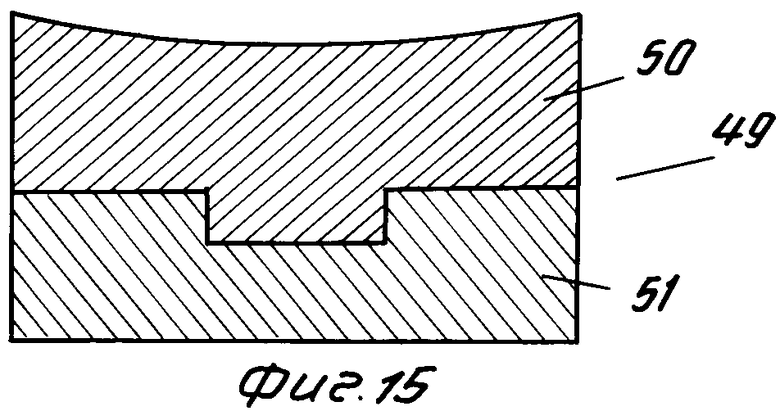

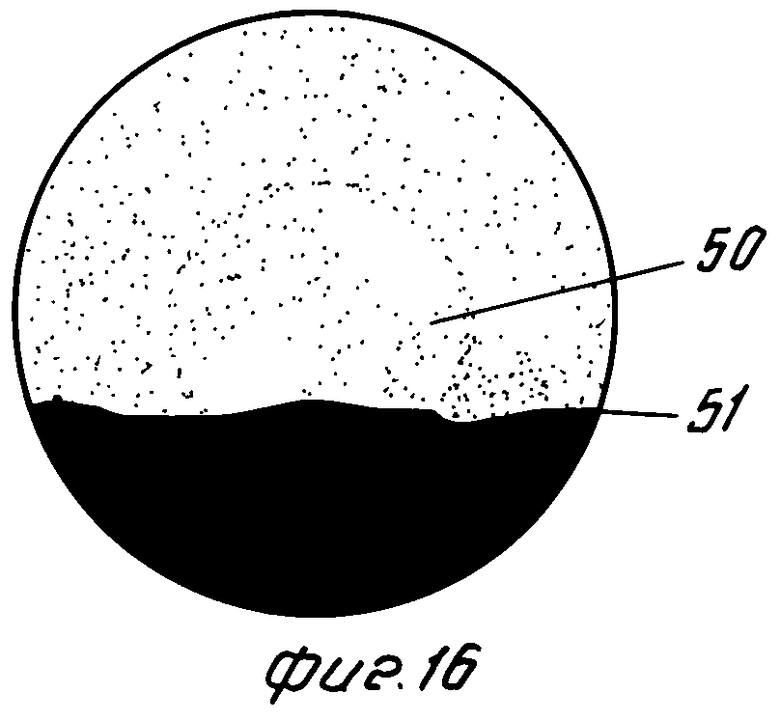

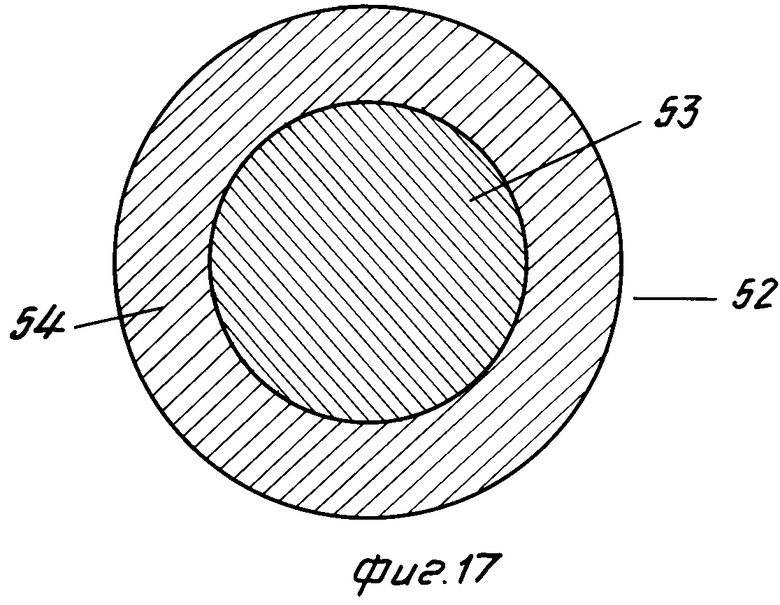

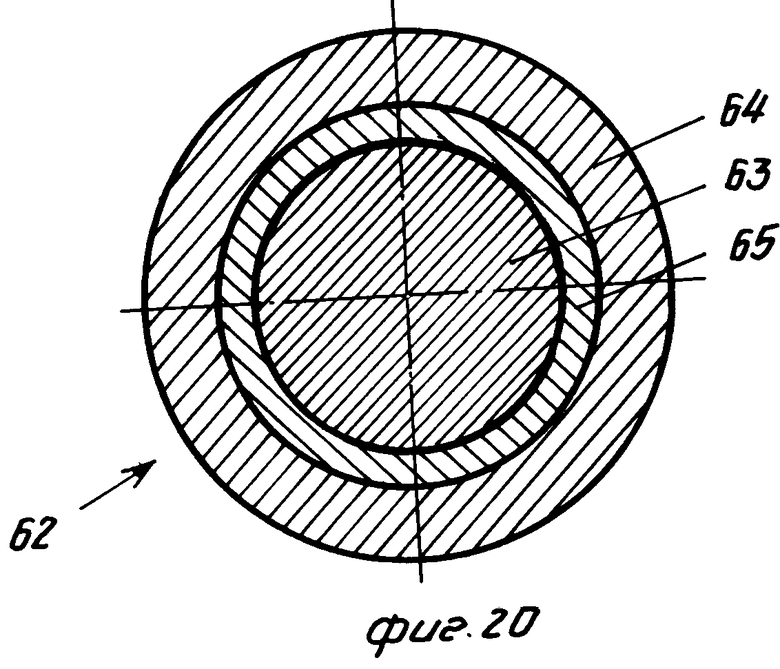

На фиг. 1 показана схема типичных уложенных листов в пакет с использованием внешнего герметизирующего средства, поперечное сечение; на фиг.2 - фотография горизонтального поперечного сечения готового макрокомпозитного тела, полученного в примере 1; на фиг.3 - четыре щели на верхней поверхности керамического матричного композитного тела, используемого в примерах 2, 3, 4, 5 и 7, вид сверху; на фиг.4 - фотография готового макрокомпозитного тела, полученного в примере 2; на фиг.5 - макрокомпозитное тело, полученное в примере 3, вертикальное поперечное сечение; на фиг.6 - макрокомпозитное тело, полученное в примере 4, вертикальный поперечный разрез; на фиг.7 - фотография макрокомпозитного тела, полученного в примере 4; на фиг.8 - макрокомпозитное тело, полученное в примере 5, вертикальное поперечное сечение; на фиг.9 - фотография готового макрокомпозитного тела, полученного в примере 5; на фиг.10 - узел, используемый для получения макрокомпозитного тела по примеру 6, вертикальное поперечное сечение; на фиг.11 - фотография готового макрокомпозитного тела, полученного в примере 6; на фиг.12 - макрокомпозитное тело, полученное в примере 7, вертикальное поперечное сечение; на фиг.13 - фотография обработанного макрокомпозитного тела, полученного в примере 7; на фиг.14 - цилиндрическое макрокомпозитное тело, полученное в примере 8, горизонтальное поперечное сечение; на фиг.15 - макрокомпозитное тело, полученное в примере 9, вертикальное поперечное сечение; на фиг. 16 - фотография макрокомпозитного тела, полученного в примере 9, горизонтальное поперечное сечение; на фиг.17 - макрокомпозитное тело, полученное в примере 10, горизонтальное поперечное сечение; на фиг.18 - фотография горизонтального поперечного сечения макрокомпозитного тела, полученного в примере 11; на фиг.19 - фотография горизонтального поперечного сечения готового макрокомпозитного тела, полученного в примере 12; на фиг.20 - макрокомпозитное тело, полученное в примере 13, горизонтальное поперечное сечение; на фиг.21 - макрокомпозитное тело, полученное в примере 14, вертикальное поперечное сечение; на фиг.22 - фотография готового двухслойного макрокомпозитного тела, полученного в примере 15, горизонтальное поперечное сечение.

Со ссылкой на фиг.1 иллюстрируют обычную слоевую упаковку 2 для формирования макрокомпозитного тела, включающую металлическое матричное композитное тело, связанное с вторым материалом, причем металлическое матричное композитное тело образуется по методике самогенерируемого вакуума. В частности, материал-наполнитель или пресс-форму 3, которые могут быть выполнены из любого подходящего материала, располагают по соседству с вторым материалом, например керамическим матричным композитным телом 1 в непроницаемом контейнере 4, который способен удерживать расплавленный матричный металл 5 и реакционно-способную атмосферу. Так, например, материал-наполнитель 3 может контактировать с реакционно-способной атмосферой (например, которая существует в порах материала-наполнителя или пресс-формы) в течение времени, достаточного для проникновения реакционно-способной атмосферы, частично или практически полностью, в материал-наполнитель 3 в непроницаемом контейнере 4. Матричный металл 5 в расплавленной форме или в виде твердой заготовки далее вводят в контакт с материалом-наполнителем 3. Могут быть предусмотрены внешний герметик или герметизирующие средства, например, на поверхности матричного металла 5 с целью изоляции реакционно-способной атмосферы от окружающей атмосферы 6. Герметизирующие средства, как внешние, так и внутренние, могут выполнять или не выполнять функции герметизирующих средств при комнатной температуре, но должны выполнять такие функции в условиях осуществления процесса (например, при температуре, равной или выше точки плавления матричного металла). Далее слоевую упаковку 2 помещают в печь, которая находится при комнатной температуре или ее предварительно нагревают до температуры процесса. В условиях процесса печь работает при температуре выше точки плавления матричного металла с целью осуществления пропитки матричным металлом материала-наполнителя или пресс-формы и контактирования с частью второго материала в результате создания самогенерируемого вакуума.

Непроницаемый контейнер может быть изготовлен или получен способом, который имеет соответствующие свойства. Например, простой открытый сверху стальной цилиндр (из нержавеющей стали) является подходящим в качестве формы. Стальной контейнер может быть дополнительно футерован GRAFOII графитовой лентой (GRAFOII

графитовой лентой (GRAFOII является зарегистрированной торговой маркой Юнион Карбайд) для облегчения удаления макрокомпозитного тела, которое должно быть сформовано в контейнере. Другие материалы, такие как B2O3, опудривают внутри контейнера, или олово, которое добавляют к матричному металлу, также могут быть использованы для облегчения высвобождения макрокомпозитного тела из контейнера или формы. Контейнер может быть наполнен желаемым количеством подходящего наполняющего материала или предварительно отформованной заготовкой, которая дополнительно может быть по крайней мере частично покрыта другим слоем ленты GRAFOII

является зарегистрированной торговой маркой Юнион Карбайд) для облегчения удаления макрокомпозитного тела, которое должно быть сформовано в контейнере. Другие материалы, такие как B2O3, опудривают внутри контейнера, или олово, которое добавляют к матричному металлу, также могут быть использованы для облегчения высвобождения макрокомпозитного тела из контейнера или формы. Контейнер может быть наполнен желаемым количеством подходящего наполняющего материала или предварительно отформованной заготовкой, которая дополнительно может быть по крайней мере частично покрыта другим слоем ленты GRAFOII . Указанный слой графитовой ленты облегчает отделение металлического матричного композитного тела от любого каркаса матричного металла, остающегося после пропитки наполняющего материала.

. Указанный слой графитовой ленты облегчает отделение металлического матричного композитного тела от любого каркаса матричного металла, остающегося после пропитки наполняющего материала.

Количество расплавленного матричного металла, например алюминий, бронза, медь, чугун, магний и т.д., может быть затем залито в контейнер. Контейнер может находиться при комнатной температуре или предварительно нагрет до любой подходящей температуры. Более того, матричный металл может быть первоначально запасен в виде твердых слитков матричного металла и после этого нагрет для того, чтобы перевести слитки в расплав. Соответствующее герметизирующее средство выбирают из группы, состоящей из наружного герметизирующего средства и внутреннего герметизирующего средства, которые могут быть сформованы. Например, если хотят сформовать внешний герметик, внешнее герметизирующее средство, такое как стеклянный (например, B2O3) спек, можно приложить к поверхности резервуара с расплавленным матричным металлом в контейнере. Спек затем плавят, покрывая поверхность резервуара, но полного покрытия не требуется. После контактирования расплавленного матричного металла с наполняющим материалом или предварительно отформованной заготовкой и герметизации матричного металла и/или наполняющего материала от окружающей атмосферы с помощью внешнего герметизирующего средства, при необходимости, контейнер устанавливают в печь, которая может быть предварительно нагрета до температуры обработки в течение периода времени, обеспечивающего пропитку. Температура обработки в печи может различаться для различных матричных металлов (например, 950оС для некоторых алюминиевых сплавов и 1100оС для некоторых бронзовых сплавов является желательными). Соответствующую температуру обработки обычно варьируют в зависимости от точки плавления и других характеристик матричного металла, также как и специфических характеристик компонентов в реакционной системе и герметизирующего средства. После соответствующего периода времени при определенной температуре в печи будет создаваться вакуум внутри наполняющего материала или предварительно отформованной заготовки, позволяя расплавленному матричному металлу пропитывать наполняющий материал или предварительно отформованную заготовку. Контейнер может быть затем удален из печи и охлажден, например, путем помещения его на охлажденную плиту для направленного отверждения матричного металла. Макрокомпозитное дело может быть удалено любым удобным способом из контейнера.

Когда подходящий матричный металл в расплавленном состоянии контактирует с наполняющим материалом или предварительно отформованной заготовкой, которые размещены по соседству или в контакте с по крайней мере одним вторым металлом в присутствии реакционно-способной атмосферы в непроницаемом контейнере, может иметь место взаимодействие между реакционно-способной атмосферой и расплавленным матричным металлом и/или наполняющим материалом, или предварительно отформованной заготовкой, и/или непроницаемым контейнером, что приводит к продукту реакции (например, твердый, жидкий или пар), который занимает меньший объем, чем первоначальный объем, занимаемый реагирующими компонентами. Когда реакционно-способная атмосфера изолирована от окружающей атмосферы, вакуум может быть создан в проницаемом наполняющем материале или предварительно отформованной заготовке, который затягивает расплавленный матричный металл в пустоты пространства наполняющего материала. Непрерывное взаимодействие между реакционно-способной атмосферой и расплавленным матричным металлом и/или наполняющим материалом, или предварительно отформованной заготовкой, и/или непроницаемым контейнером может приводить к матричному металлу, который пропитывает наполняющий материал или предварительно отформованную заготовку по мере того, как генерируется дополнительный вакуум. Взаимодействие может продолжаться в течение времени, достаточного для того, чтобы допустить проникновение расплавленного матричного металла либо частично, либо существенно полностью, в массу наполняющего материала или предварительно отформованной заготовки. Наполняющий материал или предварительно отформованная заготовка должны быть достаточно проницаемы для того, чтобы позволить реакционно-способной атмосфере проникнуть в массу наполняющего материала или предварительно отформованной заготовки. Кроме этого, с целью получения макрокомпозитного тела расплавленный матричный металл должен пропитать массу материала-наполнителя или пресс-форму в такой степени, чтобы расплавленный матричный металл вступил в контакт с частью, по крайней мере, одного второго материала.

Изобретение предусматривает различные матричные металлы, которые на некоторой стадии во время образования металлического матричного композиционного материала контактируют с реакционно-способной атмосферой. Поэтому различные ссылки будут сделаны к частным комбинациям матричный металл/реакционно-способная атмосфера или системам, которые демонстрируют образование самогенерируемого вакуума. В частности, режим самогенерируемого вакуума наблюдали в системах: алюминий - воздух; алюминий - кислород; алюминий - азот; бронза - воздух; бронза - азот; медь - воздух; медь - азот; чугун - воздух.

Для того, чтобы осуществить методику самогенерируемого вакуума необходимо реакционно-способную атмосферу изолировать от окружающей атмосферы, так что на пониженное давление реакционно-способной атмосферы, которое существует во время пропитки, не оказывал бы существенно вредное влияние любой газ, который транспортируется из окружающей атмосферы. Непроницаемый контейнер, который может быть использован в предлагаемом способе, может быть контейнером любого размера, формы и/или состава, который может быть или может не быть нереакционно-способным с матричным металлом и/или реакционно-способной атмосферой и который является непроницаемым для окружающей атмосферы в условиях способа. В частности, непроницаемый контейнер может включать любой материал (например, керамика, металл, стекло, полимер и т.д.), который может выдерживать условия способа так, чтобы сохранить свои размер и форму и предотвратить или существенно ингибировать транспорт окружающей атмосферы через контейнер. При использовании контейнера, который достаточно непроницаем для транспортирования атмосферы через этот контейнер, возможно формирование самогенерируемого вакуума внутри этого контейнера. Далее, в зависимости от используемой конкретной реакционной системы, непроницаемый контейнер, который по крайней мере частично реагирует с реакционно-способной атмосферой и/или матричным металлом, и /или наполняющим материалом, может быть использован для создания или способствовать созданию самогенерируемого вакуума внутри этого контейнера.

Отличительными особенностями непроницаемого контейнера являются отсутствие пор, трещин или способных к восстановлению оксидов, каждый из которых может вредно воздействовать на развитие или сохранение самогенерируемого вакуума. Таким образом целый ряд материалов может быть использован для формирования непроницаемых контейнеров. Например, формованная или литьевая окись алюминия или карбид кремния могут быть использованы, также как металлы, имеющие ограниченную или низкую растворимость в матричном металле, например, нержавеющая сталь для алюминиевых, медных и бронзовых матричных металлов.

Кроме того, непригодные материалы, такие как пористые материалы (например, керамические тела), могут быть сделаны непроницаемыми путем формирования подходящего покрытия на них. Такие непроницаемые покрытия могут быть любыми из широкого ряда глазурей и гелей, пригодных для связывания и герметизации таких пористых материалов. К тому же непроницаемое покрытие может быть жидким при температурах способа, и в этом случае покрывающий материал должен быть достаточно стабильным, чтобы оставаться непроницаемым при условиях самогенерируемого вакуума, например, благодаря вязкому сцеплению с контейнером или наполняющим материалом, или предварительно отформованной заготовкой. Пригодные материалы покрытия включают стеклообразные материалы (например, B2O3), хлориды, карбонаты и т.д., при условии, что размер пор этого наполнителя или предварительно отформованной заготовки является достаточно малым, так что покрытие может эффективно блокировать поры, образуя непроницаемое покрытие.

Матричный металл, используемый в предлагаемом способе, может быть любым матричным металлом, который будучи расплавленным в условиях способа, проникает в наполняющий материал или предварительно отформованную заготовку при создании вакуума внутри наполняющего материала. Например, матричным металлом может быть любой металл или составная часть внутри металла, который реагирует с реакционно-способной атмосферой в условиях процесса либо частично, либо существенно полностью заставляя расплавленный матричный металл проникать в наполняющий материал или предварительно отформованную заготовку благодаря частичному возникновению вакуума в нем. Далее, в зависимости от применяемой системы матричный металл может либо частично, либо существенно быть нереакционно-способным с реакционно-способной атмосферой и вакуум может быть создан вследствие взаимодействия реакционно-способной атмосферы с одним или более другими компонентами реакционной системы, позволяя матричному металлу проникать в наполняющий материал.

В варианте осуществления матричный материал может быть сплавлен с усилителем смачивания для облегчения смачивающей способности матричного металла, содействуя формированию связи между матричным металлом и наполнителем, уменьшая пористость в формируемом металлическом матричном композиционном материале, уменьшая количество времени, необходимого для полной пропитки и т.д. Кроме того, материал, который включает усилитель смачивания, может также действовать как облегчитель герметика, чтобы способствовать изоляции реакционно-способной атмосферы от окружающей атмосферы. Однако в другом варианте осуществления усилитель смачивания может быть включен непосредственно в наполняющий материал вместо того, чтобы быть сплавленным с матричным металлом.

Усилитель смачивания может также усиливать смачивающую способность матричного металла по крайней мере одним вторым материалом, что позволяет получать более прочное и когезионное макрокомпозитное тело.

Таким образом, смачивание наполняющего материала матричным металлом может усилить свойства (например, предел прочности при растяжении, сопротивление к эрозии и т.д.) результирующего металлического матричного композитного тела. Кроме того, смачивание наполняющего материала расплавленным матричным металлом может благоприятствовать равномерной дисперсии наполнителя по всему формируемому матричному металлическому композиционному материалу и улучшению связывания наполнителя с матричным металлом. Полезные усилители смачивания для алюминиемого матричного металла включают магний, висмут, свинец, олово и т.д., для бронзы и меди включают селен, теллур, серу и т.д. Более того, по крайней мере один усилитель смачивания может быть добавлен к матричному металлу и/или наполняющему материалу для придания желаемых свойств результирующему металлическому матричному композитному телу.

Более того, возможны использование резервуара матричного металла для гарантированного полного пропитывания матричным металлом наполняющего материала и/или подача второго металла, который имеет отличный состав от первого источника матричного металла. В частности, в некоторых случаях можно использовать матричный металл в резервуаре, который отличается по составу от первого источника матричного металла. Например, если алюминиевый сплав используют в качестве первого источника матричного металла, тогда фактически любой другой металл или металлический сплав, который плавится при температуре переработки, мог бы быть использован в качестве металла для резервуара. Расплавленные металлы часто очень хорошо смешиваются один с другим, что должно привести к смешению металла резервуара с первым источником матричного металла, поскольку дается достаточное количество времени для того, чтобы произошло смешение. Таким образом, используя металл в резервуаре, который отличается по составу от первоисточника матричного металла, возможно приспосабливать свойства матричного металла для удовлетворения различных операционных требований и таким образом регулировать свойства металлического матричного композитного тела.

Температура, при которой реакционная система подвергается воздействию (например, температура переработки), может варьироваться в зависимости от того, какие матричные металлы, наполняющие материалы или предварительно отформованные заготовки, вторые материалы и реакционно-способные атмосферы используют. Например, для алюминиевого матричного металла данный способ самогенерируемого вакуума обычно происходит при 700оС и предпочтительно 850оС или более. Температуры свыше 1000оС обычно не являются необходимыми, и, в частности, полезным диапазоном является от 850 до 1000оС. Для бронзового или медного матричного металла полезны температуры от 1050 до 1125оС, для чугуна являются подходящими температуры от 1250 до 1400оС, т.е. могут быть использованы температуры, которые выше точки плавления, но ниже точки испарения матричного металла.

Можно приспособить состав и/или микроструктуру металлической матрицы во время образования металлического матричного композиционного компонента микрокомпозитного тела для придания желаемых характеристик результирующему микрокомпозитному телу. Например, для данной системы условия способа можно подобрать для контролирования образования, например, интерметаллидов, оксидов, нитридов и т.д. Далее, в дополнение к приспособлению состава металлической матрицы можно модифицировать другие физические характеристики металлического матричного композитного компонента, например пористость, контролируя скорость охлаждения металлического матричного композитного компонента. В некоторых случаях можно контейнер, содержащий формируемое макрокомпозитное тело, поместить на охлаждаемую плиту. Кроме того, дополнительные свойства (например, предел прочности при растяжении) формируемого металлического матричного композиционного компонента макрокомпозитного тела могут контролироваться путем использования термообработки (например, стандартная термообработка, которая соответствует существенно термообработке для матричного металла самого по себе, или термообработка, которая модифицирует частично или существенно). Такие методы модификации свойств металлического матричного композитного компонента макрокомпозитного тела могут использовться для изменения или модификации свойств конечного макрокомпозитного тела с целью удовлетворения промышленных требований.

В условиях, применяемых в предлагаемом способе, масса наполняющего материала или предварительно отформованная заготовка, расположенная по соседству или в контакте с одним вторым металлом, должна быть проницаемой для того, чтобы позволить реакционно-способной атмосфере пропитать или проникнуть в наполняющий материал или предварительно отформованную заготовку на некоторой стадии во время процесса, предшествующей изоляции окружающей атмосферы от реакционно-способной атмосферы. В результате обеспечения соответствующего материала-наполнителя реакционно-способная атмосфера может частично или практически полностью реагировать путем контактирования с расплавленным матричным металлом и /или материалом-наполнителем, и/или непроницаемым контейнером, в результате чего создается вакуум, который вводит расплавленный матричный металл в материал-наполнитель и в состояние контакта с частью одного второго материала. Кроме этого, распределение реакционно-способной атмосферы внутри материала-наполнителя не является достаточно однородным, однако существенно однородное распределение реакционно-способной атмосферы может способствовать образованию желаемого металлического матричного композитного тела.

Предлагаемый способ формирования металлического матричного композитного тела является применимым к широкому ряду наполняющих материалов, и выбор материалов будет зависеть в большой степени от таких фактов, как матричный металл, по крайней мере один второй металл, условия переработки, реакционная способность расплавленного матричного металла с реакционно-способной атмосферой, реакционная способность расплавленного матричного металла с непроницаемым контейнером и свойства, закладываемых для металлического матричного композитного компонента целевого макрокомпозитного продукта. Например, когда матричный металл включает алюминий, то подходящими наполняющими материалами являются: оксиды (например, окись алюминия ); карбиды (например, карбид кремния); нитриды (например, нитрид титана). Если имеется тенденция для наполняющего материала взаимодействовать вредно с расплавленным матричным металлом, то такое взаимодействие может быть скомпенсировано путем уменьшения времени пропитки и температуры или путем предусматривания нереакционно-способного покрытия на наполнителе. Наполняющий материал может включать подложку, такую как углерод или другой некерамический материал, носящий керамическое покрытие, чтобы защитить подложку от воздействия или деградации. Пригодные керамические покрытия включают оксиды, карбиды и нитриды. Керамики, которые являются предпочтительными для использования в данном способе, включают окись алюминия и карбид кремния в форме частиц, пластинок, усов и волокон. Волокна могут быть прерывными (в измельченной форме) или в форме непрерывных филаментов, таких как мультифиламентные жгуты. Кроме того состав и/или форма наполняющего материала или предварительно отформованной заготовки могут быть гомогенными или гетерогенными.

Размер и форма наполняющего материала могут быть любыми, для достижения желаемых свойств в металлическом матричном композитном компоненте целевого макрокомпозитного продукта. Таким образом материал может быть в форме частиц, усов, пластинок или волокон, поскольку пропитка не ограничена формой наполняющего материала. Могут применяться другие формы, такие как сферы, цилиндры, таблетки, тугоплавкие волокнистые переплетения и тому подобное. Кроме того, размер этого материала не ограничивает пропитывание, хотя могут требоваться более высокая температура или более продолжительный период времени для получения полной пропитки массы более мелких частиц, чем для более крупных частиц. Средний размер материала наполнителя, лежащий в пределах от 24 до 500 грит, является предпочтительным для большинства технических применений. Кроме того, контролируя размер (например, диаметр частицы, и т. д.) непроницаемой массы наполняющего материала или предварительно отформованной заготовки, можно приспособить физические и/или механические свойства формуемого металлического матричного композиционного компонента целевого макрокомпонентного продукта для того, чтобы удовлетворить неограниченное число промышленных применений.

Реакционно-способная атмосфера, используемая в предлагаемом способе, может быть любой атмосферой, которая может реагировать, по крайней мере, частично или существенно полно с расплавленным матричным металлом и/или наполняющим материалом, и/или непроницаемым контейнером, образуя продукт реакции, который занимает объем, меньший объема, занимаемого этой атмосферой и/или компонентами реакции до реакции. В частности, реакционно-способная атмосфера при контакте с расплавленным матричным металлом и/или наполняющим материалом, и/или непроницаемым контейнером может реагировать с одним или более компонентами реакционной системы, образуя твердый, жидкий или парообразный продукт реакции, который занимает меньший объем, чем объем совместных индивидуальных компонентов, создавая пустоту или вакуум, который способствует втягиванию расплавленного матричного металла в наполняющий материал или предварительно отформованную заготовку. Взаимодействие между реакционно-способной атмосферой и одним или более матричным металлом, и/или наполняющим материалом, и/или непроницаемым контейнером может продолжаться в течение времени, достаточного для того, чтобы матричный металл пропитал по крайней мере частично или существенно полностью наполняющий материал.

Однако расплавленный матричный металл должен пропитывать материал-наполнитель или пресс-форму в такой степени, чтобы расплавленный матричный металл контактировал с частью одного второго материала, который располагается по соседству, или в контакте с массой материала-наполнителя или пресс-формой. Например, когда используют воздух в качестве реакционно-способной атмосферы, взаимодействие между матричным металлом (например, алюминием) и воздухом может приводить к образованию реакционно-способных продуктов (например, окись алюминия и/или нитрид алюминия, и т.д.). В условиях способа продукт(ы) реакции имеет меньший объем, чем общий объем, занимаемый расплавленным алюминием и воздухом. В результате реакции генерируется вакуум, заставляя расплавленный матричный металл проникать в наполняющий материал или предварительно отформованную заготовку. В зависимости от используемой системы наполняющий материал и/или непроницаемый контейнер могут реагировать с реакционно-способной атмосферой аналогичным образом, генерируя вакуум, помогая проникновению расплавленного матричного металла в наполняющий материал. Реакция с самогенерируемым вакуумом может продолжаться в течение времени, достаточного, чтобы привести к образованию металлического матричного композитного тела, которое связано с одним вторым материалом с образованием макрокомпозитного тела.

Кроме того, найдено, что герметик или герметизирующее средство должны предотвращать или ограничивать газовый поток из окружающей атмосферы в наполняющий материал или предварительно отформованную заготовку (например, предотвращать течение окружающей атмосферы в реакционно-способную атмосферу). Ссылаясь снова на фиг.1, реакционно-способная атмосфера внутри непроницаемого контейнера 4 и наполняющего материала 3 должна быть достаточно изолирована от окружающей атмосферы 6, так что, когда происходит взаимодействие между реакционно-способной атмосферой и расплавленным матричным металлом 5 и/или наполняющим материалом, или предварительно отформованной заготовки, и/или непроницаемым контейнером 4, устанавливается и поддерживается разница давления между реакционно-способной и окружающей атмосферами до тех пор, пока не будет достигнута желательная пропитка. Изоляция между реакционно-способной и окружающей атмосферами не должна быть совершенной, но скорее лишь достаточной, так что имеет место разница давления в сетке (например паровая фаза могла бы течь из окружающей атмосферы в реакционно-способную атмосферу до тех пор, пока скорость течения была бы ниже той, которая необходима для немедленного пополнения реакционно-способной атмосферы). Часть необходимой изоляции окружающей атмосферы от реакционно-способной атмосферы обеспечивается непроницаемостью контейнера 4. Поскольку большинство матричных металлов является также достаточно непроницаемыми для окружающей атмосферы, то резервуар с расплавленным матричным металлом 5 обеспечивает другую часть необходимой изоляции. Границы раздела между непроницаемым контейнером 4 и матричным металлом может давать дорожку для течи между окружающей и реакционно-способной атмосферами. Таким образом герметик должен обеспечивать герметизацию, достаточную для ингибирования или предотвращения такой течи.

Подходящие герметики или герметизирующее средство могут быть классифицированы как механические, физические или химические, и каждый из них может быть, кроме того, классифицирован как либо внешний, либо внутренний. Под внешним имеют в виду, что герметизирующее действие возникает независимо от расплавленного матричного металла, или в дополнение к любому герметизирующему действию, обеспечивающему расплавленным матричным металлом (например, из материала, добавленного к другим элементам реакционной системы). Под внутренним имеют в виду то, что герметизирующее действие возникает исключительно из одной или более характеристик матричного металла (например, от способности матричного металла смачивать непроницаемый контейнер).

В варианте осуществления внешнего герметика герметизирующее средство может быть наружно применено к поверхности матричного металла в виде твердого или жидкого материала, который в условиях способа может быть существенно нереакционно-способным с матричным металлом. Найдено, что такой внешний герметик предотвращает или по крайней мере достаточно ингибирует транспорт парофазных составляющих частей из окружающей атмосферы к реакционно-способной атмосфере. Пригодными материалами для использования в качестве внешнего физического герметизирующего средства могут быть либо твердые тела, либо жидкости, включая стекла (например, борные или кремневые стекла, B2O3, расплавленные оксиды и т.д.), или любой другой материал(ы), который достаточно ингибирует транспорт окружающей атмосферы к реакционно-способной атмосфере в условиях этого способа.

Внешний механический герметик может быть сформован предварительным выравниванием или предварительным полированием, или иным способом, формирующим внутреннюю поверхность непроницаемого контейнера, контактирующего с емкостью матричного металла, так что транспорт газа между окружающей атмосферой и реакционно-способной атмосферой достаточно ингибирован. Глазури и покрытия, такие как B2O3, которые могут применяться в контейнере, чтобы сделать это непроницаемым, могут также обеспечивать подходящую герметизацию.

Внешний химический герметик может быть получен помещением материала на поверхность расплавленного матричного металла, который реагирует с, например, проницаемым контейнером. Продукт реакции может включать интерметаллид, оксид, карбид и т.д.

В варианте осуществления внутреннего физического герметика матричный металл может реагировать с окружающей атмосферой с образованием герметика или герметизирующего средства, имеющего состав, отличный от состава матричного металла. Например, при реакции матричного металла с окружающей атмосферой (например, MgO и/или магний-алюминатная шпинель в случае взаимодействия сплава Al-Mg с воздухом, или оксид меди в случае взаимодействия бронзового сплава с воздухом) может образоваться продукт реакции, который может герметизировать реакционно-способную атмосферу от окружающей атмосферы.

В другом варианте осуществления внутреннего физического герметика облегчитель герметика может быть добавлен к матричному металлу, чтобы способствовать образованию герметика при реакции между матричным металлом и окружающей атмосферой (например, путем добавления магния, висмута, свинца и т. д. для алюминиевых матричных металлов, или путем добавления селена, теллура, серы и т.д. для медных и бронзового матричных металлов). При формировании внутреннего химического герметизирующего средства матричный металл может взаимодействовать с непроницаемым контейнером (например, путем частичного расплавления контейнера или его покрытия (внутреннего) или путем формирования продукта реакции или интерметаллида и т.д., которые могут герметизировать наполняющий материал от окружающей среды).

Кроме того, герметик должен соответствовать волюметрическим (т.е. либо расширению, либо сокращению) или другим изменением в реакционной системе, не допуская окружающую атмосферу течь в наполнящий материал (например, течение в реакционно-способную атмосферу). В частности, поскольку расплавленный матричный металл впитывается в проницаемую массу наполняющего материала или предварительно отформованную заготовку, глубина расплавленного матричного металла в контейнере имеет тенденцию уменьшаться. Соответствующее герметизирующее средство для такой системы должно быть достаточно податливым, чтобы предотвратить транспорт газа из окружающей атмосферы в наполняющий материал, поскольку уровень расплавленного матричного металла в контейнере уменьшается.

Барьерное средство может также быть использовано в комбинации с данным изобретением. В частности, предлагаемое барьерное средство может быть любым пригодным средством, которое мешает, ингибирует, препятствует или ограничивает миграцию, перемещение, или тому подобное, расплавленного матричного металла за определенную границу поверхности наполняющего материала. Пригодным барьерным средством может быть любой минерал, соединение, элемент, композиция или тому подобное, который в условиях предлагаемого способа сохраняет некоторую структурную целостность, является нелетучим и способным локально ингибировать, останавливать, мешать, предотвращать и тому подобное непрерывное впитывание или любой другой вид движения за определенную границу поверхности наполняющего материала. Барьерное средство может быть использовано во время пропитки с помощью самогенерируемого вакуума или в любом непроницаемом контейнере, используемом в связи с техникой самогенерируемого вакуума для формирования металлических матричных композиционных материалов. Такие барьерные средства облегчают получение сформованных макрокомпозитных тел.

Подходящее барьерное средство включает материалы, которые либо являются смачиваемыми, либо несмачиваемыми при миграции расплавленного матричного металла в условиях применяемого способа, поскольку смачивание барьерного средства существенно не протекает за пределами поверхности барьерного материала (т.е. поверхность смачивания). По-видимому, барьер этого типа проявляет малое сродство или не проявляет сродства к расплавленному матричному сплаву, и перемещение за определенную границу поверхности наполняющего материала или предварительно отформованной заготовки предотвращается или ингибируется барьерным средством. Этот барьер уменьшает любую окончательную механическую обработку или измельчение, которые могут потребоваться макрокомпозитному телу.

Подходящие барьеры, в особенности, полезные для алюминиевых матричных металлов, есть барьеры, содержащие углерод, особенно кристаллическая аллотропная форма углерода, известная как графит. Графит существенно не смачивается расплавленным алюминиевым сплавом при описываемых условиях способа. Конкретным предпочтительным графитом является графитовая лента, продукт GRAFOII , который проявляет характеристики, предотвращающие миграцию расплавленного алюминиевого сплава за определенную границу поврхности наполняющего материала. Это графитовая лента также является устойчивой к нагреванию и является существенно химически инертной. Графитовая лента GRAFOII

, который проявляет характеристики, предотвращающие миграцию расплавленного алюминиевого сплава за определенную границу поврхности наполняющего материала. Это графитовая лента также является устойчивой к нагреванию и является существенно химически инертной. Графитовая лента GRAFOII является подвижной, совместимой, принимает различные формы и упруга, из нее можно изготовить различные формы, которые будут соответствовать большинству любых применений барьер. Графитовое барьерное средство может быть применено в виде суспензии или пасты, или даже как разделяющая пленка вокруг или на границе наполняющего материала или предварительно отформованной заготовки. Лента GRAFOII

является подвижной, совместимой, принимает различные формы и упруга, из нее можно изготовить различные формы, которые будут соответствовать большинству любых применений барьер. Графитовое барьерное средство может быть применено в виде суспензии или пасты, или даже как разделяющая пленка вокруг или на границе наполняющего материала или предварительно отформованной заготовки. Лента GRAFOII , в частности, является предпочтительной потому, что она находится в форме подвижного графитового листа. Один способ использования этого бумаго-подобного графитового листового материала состоит в обертывании наполняющего материала или предварительно отформованной заготовки, подлежащей пропитке. Или же, графитовый листовой материал может быть сформован в обратную форму конфигурации, которая желательна для металлического матричного композитного тела, и эта обратная форма может затем быть заполнена наполняющим материалом.

, в частности, является предпочтительной потому, что она находится в форме подвижного графитового листа. Один способ использования этого бумаго-подобного графитового листового материала состоит в обертывании наполняющего материала или предварительно отформованной заготовки, подлежащей пропитке. Или же, графитовый листовой материал может быть сформован в обратную форму конфигурации, которая желательна для металлического матричного композитного тела, и эта обратная форма может затем быть заполнена наполняющим материалом.

Кроме того, другие тонко измельченные частицы материалов, такие как 500 грит окись алюминия, могут функционировать как барьер, в определенных ситуациях, поскольку пропитка барьерного материала из частиц должна происходить со скоростью ниже скорости пропитки наполняющего материала.

Барьерное средство может применяться любым подходящим способом, таким как покрытие определенной границы поверхности слоем барьерного средства. Такой слой барьерного средства может быть применен путем окрашивания, окунания, просеивания через шелк, испарением, или в других случаях применяя барьерное средство в жидкой форме, в форме суспензии или пасты, или путем распыления парообразного барьерного средства, или простым нанесением слоя твердого барьерного средства в виде частиц, или путем применения твердого тонкого листа или пленки барьерного средства на определенную границу поверхности. В случае барьерного средства на месте самогенерируемая вакуумная пропитка существенно ограничивается в тех случаях, когда пропитывающий матричный металл достигает определенной границы поверхности и контактирует с барьерным средством.

Данный способ формирования металлического матричного композиционного компонента макрокомпозитного тела путем техники самогенерирования вакуума, в комбинации с использованием барьерного средства, обеспечивает существенные преимущества над известным уровнем техники. В частности, используя предлагаемый способ, металлическое матричное композитное тело может быть получено без необходимости дорогой или сложной технологии.

П р и м е р 1. Пример демонстрирует способ связывания керамического матричного тела с телом из нержавеющей стали с использованием алюминиевого металлического матричного композитного промежуточного слоя.

Стержень из нержавеющей стали диаметром 0,5 дюйма и длиной 2,5 дюйма помещали в вертикальном положении в непрорицаемый контейнер, содержащий выпускаемый промышленностью тигель из оксида алюминия, имеющий внутренний диаметр 1,5 дюйма и высоту 2,5 дюйма таким образом, что один конец стального бруска опирался на дно тигля из оксида алюминия. Затем круговое пространство между внешней поверхностью стального бруска и внутренней поверхностью алюминиевого тигля заполняли примерно на 0,75 дюйма слоем материала наполнителя, представляющего собой частицы 54 грит карбида кремния. Внешнюю поверхность стального бруска предварительно покрывали раствором порошка B2O3 в воде. Твердый матричный металл, содержащий алюминиевый сплав, имеющий следующий примерный состав, мас.%: Zn 2,5-3,5; Cu 3,0-4,0; Si 7,9-9,5; Fe 0,8-1,5; Mg 0,20-0,30; < 0,50 мас.% Mn, < 0,35 мас.% Sn и < 0,50 мас.% Ni и алюминий остальное, помещали внутрь непроницаемого контейнера, находящегося при комнатной температуре, сверху материала-наполнителя из карбида кремния. Систему, состоящую из непроницаемого контейнера и его содержимого, далее помещали в печь сопротивления с нагретой воздушной атмосферой и печь нагревали до 600оС. Затем в течение 1,5 ч температуру печи повышали до 900оС и за это время твердый матричный сплав плавился с образованием 0,75-дюймового слоя расплавленного матричного сплава внутри кругового пространства между стальным стержнем и алюминиевым тиглем. Затем расплавленный матричный металл покрывали материалом, образующим герметик. В частности, порошок B2O3 помещали на поверхность расплавленного алюминиевого матричного металла. Через 15 мин пребывания при 900оС B2O3 практически полностью плавился с образованием стеклообразного слоя. Кроме этого вода, содержащаяся в B2O3, практически полностью дегазировалась, в результате чего образовывался газонепроницаемый герметик. Систему выдерживали в печи еще в течение часа при 900оС. После этого ее извлекали из печи и помещали в непосредственный контакт с охлаждаемой водой закалочной плитой и с целью непосредственного отвердевания матричного металла. Анализ конечной структуры такой системы показал, что расплавленный матричный металл пропитал материал-наполнитель из карбида кремния с образованием металлического матричного компонента, связанного как с алюминиевым тиглем, так и со стальным стержнем, образуя макрокомпозитное тело, в котором керамическое тело (тигель из оксида алюминия) связан с металлическим телом (стальной стержень) с помощью металлического матричного композитного промежуточного слоя. Кроме этого слой оставшегося матричного металла, который не пропитал материал-наполнитель из карбида кремния, связывался с алюминиевым тиглем, промежуточным слоем металлического матричного композита и стальным стержнем на верхней поверхности такой системы.

На фиг.2 показана фотография горизонтального поперечного сечения готового макрокомпозитного тела, сформированного в настоящем примере. Сечение произведено ниже оставшегося слоя матричного металла и выше днища алюминиевого тигля. Такое поперечное сечение показывает стальной стержень 7, связанный с тиглем 8 из оксида алюминия с помощью металлического матричного композитного промежуточного слоя 9.

П р и м е р 2. В следующем примере демонстрируется метод формирования макрокомпозитного тела, включающего керамическое матричное композитное тело, связанное с алюминиевым металлическим матричным композитным телом. В этом примере также демонстрируется использование механического связывания в комбинации с другими механизмами связывания.

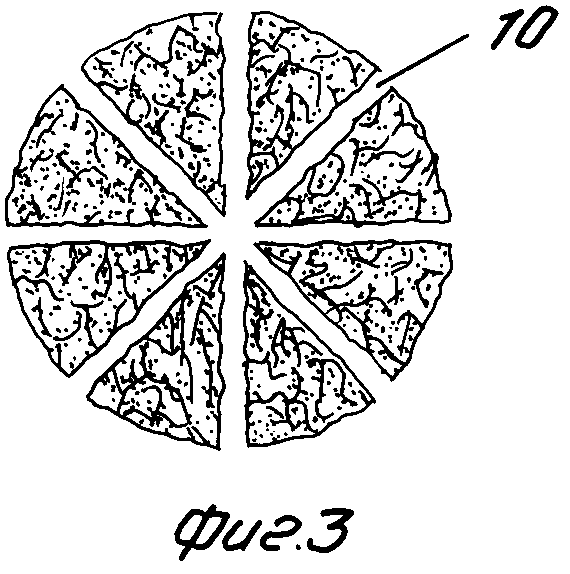

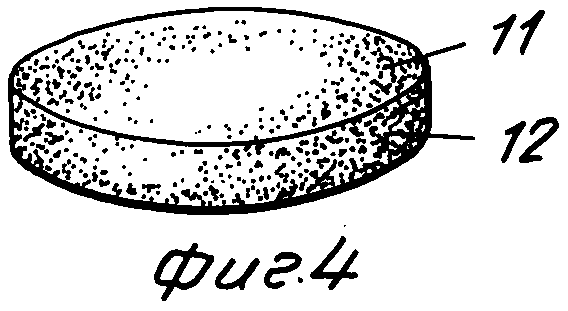

Цилиндрическое керамическое матричное композитное тело, включающее материал-наполнитель из карбида кремния, в который внедрена алюминиевая матрица, помещали на верх слоя из порошкообразного оксида алюминия 500 грит, содержащегося внутри непроницаемого контейнера с внутренним диаметром 1,5 дюйма и высотой 2,25 дюйма, изготовленного из нержавеющей стали калибра 16 AlSi типа 304. Контейнер изготавливали путем сваривания трубки и з нержавеющей стали калибра 16 внутренним диаметром 1,5 дюйма и высоту 0,25 дюйма с пластиной из нержавеющей стали калибра 16 размерами 1,75 х 1,75 дюйма. Круговое пространство между поверхностью керамического матричного композитного тела, соответствующее внешнему диаметру цилиндрического керамического матричного композитного тела, и внутренней поверхностью непроницаемого контейнера, заполняли порошком оксида алюминия 500 грит до тех пор, пока уровень порошка не станет равным уровню верхней поверхности керамического матричного композитного тела. Порошок 500 грит в условиях настоящего примера действует, как барьерный материал, непроницаемый для расплавленного матричного металла. Верхняя поверхность керамического матричного композитного тела имеет щели шириной 0,35 дюйма и глубиной 0,030 дюйма, ориентированные в образце (фиг.3). Щели 10 наклонены на 8о от вертикальной оси цилиндрического керамического матричного композитного тела. Порошок 500 грит не покрывает верхнюю поверхность керамического матричного композитного тела и не входит в щели на поверхности керамического матричного композитного тела. Примерные размеры цилиндрического керамического матричного композитного тела составляют 1 3-6 дюйма в диаметре и 5-16 дюйма высотой. Затем слой материала-наполнителя толщиной 0,125 дюйма, состоящий из частиц карбида кремния 90 грит, помещают на верхнюю поверхность керамического матричного композитного тела. Частицы карбида кремния заполняют также щели на верхней поверхности керамического матричного композиционного тела. Расплавленный матричный металл, включающий алюминиевый сплав, имеет примерный состав, мас.% : Zn 2,5-5; Cu 3,0-4,0. Si 7,5-9,5; Fe 0,8-1,5; Mg 5,2-5,3; < 0,50 мас.% Mn; < 0,35 мас.% Sn и 0,50 мас.% Ni, причем остальное приходится на долю алюминия и этот состав выливают в контейнер, находящийся при комнатной температуре с целью покрытия материала-наполнителя из карбида кремния. Расплавленный матричный металл находится при температуре около 800оС. Затем расплавленный матричный металл покрывают материалом, образующим герметик. В частности, порошкообразный B2O3 помещают на расплавленное алюминиевое матричное тело. Систему, содержащую непроницаемый контейнер из нержавеющей стали, и его содержимое помещают в печь сопротивления с нагретой воздушной атмосферой, которую предварительно нагревают до 800оС. Через 15 мин пребывания при указанной температуре B2O3 практически полностью расплавляется с образованием стеклообразного слоя. Кроме этого, вода, содержащаяся в B2O3, практически полностью дегазируется, в результате чего образуется непроницаемый герметик. Устройство выдерживают в печи еще в течение 2 ч при 800оС. После этого его извлекают из печи и пластину из нержавеющей стали, определяющую днище непроницаемого контейнера, приводят в непосредственный контакт с охлаждаемой водой медной закалочной плитой с целью непосредственного отвердевания матричного металла. После охлаждения устройства до комнатной температуры его разбирают с получением макрокомпозитного тела, включающего металлическое матричное композитное тело, которое связывают с керамическим матричным композитным телом. Металлическую матричную секцию микрокомпозита далее измельчают до толщины 0,015 дюйма. Конечное микрокомпозитное тело, изображенное на фиг.4, подвергают серии испытаний на тепловой шок с целью установления возможности отделения металлического матричного композитного тела 11 от керамического матричного композитного тела 12 за счет термического шока. Испытание на тепловой шок состоит в термическом цикле, в котором температуру макрокомпозитного тела повышают до 500оС в печи с воздушной атмосферой и выдерживают при этой температуре в течение 15 мин перед извлечением из печи и помещением на 15 мин в атмосферу окружающего воздуха. После выдержки макрокомпозитного тела в течение 15 мин при комнатной температуре его помещают обратно в печь, нагретую до 500оС, и цикл повторяют. После повторения указанного цикла шесть раз не наблюдалось ухудшения соединения или отделения металлического матричного композитного тела от керамического матричного композитного тела.

П р и м е р 3. В примере демонстрируется метод формирования макрокомпозитного тела, включающего керамическое матричное композитное тело, связанное с телом из нержавеющей стали в результате использования алюминиевого металлического матричного композитного промежуточного слоя.

Цилиндрическое керамическое матричное композитное тело, имеющее примерные размеры один дюйм по диаметру и 1/4 дюйма высотой и состоящее из материала-наполнителя из карбида кремния с внедренной в него матрицей из оксида алюминия, помещали сверху слоя из порошкообразного оксида алюминия 500 грит, содержащегося в непроницаемом контейнере с внутренним диаметром 1,5 дюйма и высотой 2,25 дюйма. Керамическое матричное композитное тело получали согласно методам по примеру 2. Верхняя поверхность керамического матричного композитного тела имела щели шириной 0,035 дюйма и глубиной 0,030 дюйма, ориентированные способом, показанным на фиг.3. Щели на 8о отклонялись от вертикальной оси цилиндрического матричного композитного тела. Непроницаемый контейнер конструировали из нержаведщей стали 16 калибра A1S1 типа 304 и изготавливали путем приваривания трубки из нержавеющей стали 16 калибра с внутренним диаметром 1,5 дюйма и длиной 2,25 дюйма к плите их нержавеющей стали калибра 16 из размерами 1,75 х 1,75 дюйма. Кусок писчей бумаги помещали вокруг поверхности цилиндрического керамического матричного композитного тела, соответствующей внешнему диаметру цилиндрического керамического матричного композитного тела. Бумага примерно на 0,5 дюйма выходила за пределы верхней поверхности керамического матричного композитного тела, создавая площадь контейнера. Затем на эту площадь добавляли материал-наполнитель из частиц карбида кремния 90 грит так, что щели на поверхности керамического матричного композитного тела заполнялись материалом-наполнителем из карбида кремния. Затем на площадь контейнера добавляли дополнительное количество карбида кремния 90 грит до тех пор, пока на верхней поверхности керамического матричного композитного тела не образовывался слой 90 грит карбида кремния толщиной 1/16 дюйма. Затем сверху слоя частиц карбида кремния помещали перфорированную стальную пластину. Примерные размеры круглой перфорированной пластины составили один дюйм в диаметре и 0,030 дюйма толщиной. Примерно 40% общей поверхности перфорированной пластины занято отверстиями диаметром 1/16 дюйма каждое. После помещения перфорированной стальной пластины сверху слоя частиц карбида кремния в площадь контейнера добавляли дополнительное количество частиц карбида кремния 90 грит. Такое дополнительное количество карбида кремния заполняло перфорацию в пластине из нержавеющей стали и создавало слой карбида кремния толщиной 1/16 дюйма наверху верхней поверхности перфорированной стальной пластины. В этот момент дополнительное количество порошка 500 грит добавляли в кольцевое пространство между внешней поверхностью площади контейнера и внутренней поверхностью непроницаемого контейнера из нержавеющей стали. Порошок 500 грит добавляли до достижения его уровня, примерно равного уровню площади контейнера. Расплавленный матричный металл, имеющий состав мас.%: Zn 2,5-3,5; Cu 3,0-4,0; Si 7,5-9,5; Fe 0,9-1,5; Mg 0,20-0,30; < 0,50 мас.% Mn, < 0,35 мас.% Sn и < 0,50 мас.% Ni, остальное алюминий, переливали в контейнер при комнатной температуре с целью покрытия материала-наполнителя из карбида кремния и порошка 500 грит. Температура расплавленного матричного металла составляла 800оС. Затем расплавленный матричный металл покрывали материалом, образующим герметик. В частности, порошок B2O3 помещали на расплавленный алюминиевый матричный металл. Устройство, состоящее из непроницаемого контейнера из нержавеющей стали и его содержимого, затем помещали в печь сопротивления с нагретой воздушной атмосферой, которую предварительно нагревали до 900оС. Через 15 мин пребывания при этой температуре B2O3 практически полностью расплавлялся с образованием стеклообразного слоя. Кроме этого, вода, содержащаяся в B2O3, в значительной степени дегазировалась, в результате чего образовывался газонепроницаемый герметик. Устройство выдерживали в течение 1,5 ч в печи при 900оС. После этого устройство вынимали из печи и пластину из нержавеющей стали, составляющую днище непроницаемого контейнера, вводили в непосредственный контакт с охлаждаемой водой медной закалочной пластиной с целью непосредственного отвердевания матричного металла. После охлаждения до комнатной температуры макрокомпозитное тело вынимали из устройства. Поперечное сечение такого макрокомпозитного тела изображено на фиг. 5. Макрокомпозитное тело 13 содержит керамическое матричное композитное тело 14, связанное с перфорированной стальной пластиной 15 с помощью промежуточного слоя 16 из металлического матричного композитного материала из материала-наполнителя из карбида кремния 90 грит, внедренного в матрицу из алюминиевого сплава. Промежуточный слой настоящего макрокомпозитного тела также проходит через перфорации стальной плиты и таким образом связывается с остатком металлического матричного композитного тела 17, размещенным над перфорированной стальной пластиной.

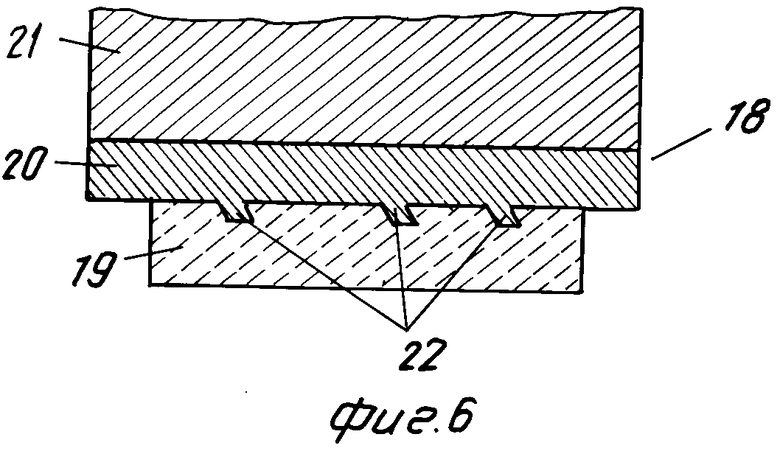

П р и м е р 4. В примере демонстрируется метод формирования макрокомпозитного тела, включающего керамическое матричное композитное тело, связанное с алюминиевым металлическим матричным композитным телом, которое в свою очередь связано с определенным количеством матричного металла.

Цилиндрическое матричное композитное тело, состоящее из материала-наполнителя из карбида кремния, внедренного в матрицу из оксида алюминия, помещали сверху слоя из порошка оксида алюминия 500 грит, содержащегося внутри непроницаемого контейнера. Непроницаемый контейнер конструировали из нержавеющей стали калибра 16 Аl1 типа 304. Контейнер получали сваркой трубки из нержавеющей стали калибра 16 с диаметром 2 1/8 дюйма и длиной 3 дюйма со стальной пластиной размерами 2,5 x 2,5 дюйма. Дополнительное количество порошка 500 грит добавляли в кольцевое пространство между внешней поверхностью цилиндрического керамического матричного композитного тела, ограниченного внешним диаметром цилиндрического керамического матричного композитного тела и внутренней поверхностью непроницаемого контейнера до тех пор, пока уровень порошка не станет примерно равным верхней поверхности цилиндрического керамического матричного композитного тела. Цилиндрическое керамическое матричное композитное тело имело примерные размеры 1 9/16 дюйма по диаметру и 0,5 дюйма высотой. Кроме этого керамическое матричное композитное тело имело на верхней поверхности четыре щели шириной 0,035 дюйма и глубиной 0,003 дюйма. Щели сориентированы так, как показано на фиг.3. Щели отклонялись на 8о от вертикальной оси цилиндрического керамического матричного композитного тела. Слой материала-наполнителя, содержащегоо частицы карбида кремния 90 грит толщиной 0,25 дюйма, помещали сверху верхней поверхности керамического матричного композитного тела и порошка 500 грит. Материал-наполнитель из карбида кремния 90 грит также заполнял щели на верхней поверхности керамического матричного композитного тела. Определенное количество расплавленного матричного металла состава, мас.%: Zn 2,5-3,5; Cu 3,0-4,0; Si 7,5-9,5; Fe 0,8-1,5; Mg 0,20-0,30; < 0,50 мас.% Mn; < 0,35 мас.% Sn и < 0,50 мас.% Ni, алюминий остальное, переливали в непроницаемый контейнер при комнатной температуре с целью покрытия материала-наполнителя из карбида кремния и порошкового материала. Расплавленный матричный металл выдерживали при 850оС. Расплавленный матричный металл затем покрывали материалом, образующим герметик. В частности, порошок B2O3 помещали на поверхность расплавленного алюминиевого матричного металла. Затем устройство помещали в печь сопротивления с нагретой воздушной атмосферой, которую предварительно нагревали до 85оС. Через 15 мин пребывания при указанной температуре B2O3 практически полностью плавился с образованием стеклообразного слоя. Кроме этого вода, содержащаяся в B2O3, практически полностью дегазировалась, в результате чего образовывался газонепроницаемый герметик. Затем установку выдерживали в печи еще в течение 3 ч при 850оС. После этого установку вынимали из печи и стальное плато, определяющее днище непроницаемого стального контейнера, помещали в непосредственный контакт с охлаждаемой водой медной закалочной пластиной с целью непосредственного отвердевания матричного металла. После охлаждения до комнатной температуры установку разбирали с целью регенерации макрокомпозитного тела. Вертикальное сечение такого макрокомпозитного тела изображено на фиг.6. Как показано на фиг.6, макрокомпозитное тело 18 состоит из керамического матричного композитного тела 19, связанного с металлическим матричным композитным телом 20, которое связано с телом матричного металла 21. Металлическое матричное композитное тело состоит из материала-наполнителя из карбида кремния 90 грит, внедренного в матрицу алюминиевого матричного сплава. Затем часть матричного металла макрокомпозитного тела подвергали машинной обработке до получения макрокомпозитного тела, показанного на фиг.7. Номера линий, используемый на фиг.7, обозначают те же компоненты, что и соответствующие номера линий на фиг.6.

Как показано на фиг.6 и 7, металлическое матричное композитное тело 20 механически связано с керамическим матричным композитным телом 19 с помощью металлического матричного композитного материала, пропитавшего четыре щели. Три из пропитанных щелей 22 видны на поперечном разрезе (фиг.6) и на фотографии макрокомпозитного тела (фиг.7). Как ранее указывалось в этом примере, щели слегка отклонены от вертикальной оси цилиндрического керамического матричного композитного тела. По мере отвердевания матричного композитного материала внутри таких щелей возникает механическая связь между металлическим матричным композитным телом и керамическим матричным композитным телом. Такая механическая связь повышает прочность любой другой связи (например, химической), которая может иметь место между керамическим матричным композитным телом и металлическим матричным композитным телом, в результате чего обеспечивается более прочное и более когезивное макрокомпозитное тело. Кроме этого, в случае разрушения какой-либо или всех прочих связей между керамическим матричным композитным телом и металлическим матричным композитным телом, механическая связь будет по-прежнему соединять эти тела, что предотвратит разрушение всего макрокомпонентного тела под действием некоторых типов нагрузок.

П р и м е р 5. В примере демонстрируется способ формирования макрокомпозитного тела, включающего керамическое матричное композитное тело, которое соединено с алюминиевым металлическим матричным композитным телом.

Керамическое матричное композитное тело, включающее по крайней мере один материал-наполнитель, содержащийся внутри алюминийоксидной матрицы, помещали сверху слоя порошкообразного оксида алюминия 500 грит, находящегося внутри непроницаемого контейнера. Непроницаемый контейнер имел диаметр 3 1/8 дюйма и высоту 2 дюйма и был выполнен из нержавеющей стали 16 калибра A1S1 типа 304. Контейнер изготовляли путем сварки стальной трубки 16 калибра с внутренним диаметром 3 1/8 дюйма и длиной 2 дюйма со стальной плитой 16 калибра размерами 3 5/8 дюйма на 3 5/8 дюйма. Керамическое матричное композитное тело имело цилиндрическую форму и примерные размеры 3 дюйма в диаметре и 0,25 дюйма высотой. Кроме этого керамическое матричное композитное тело имеет четыре щели шириной в 0,035 дюйма, глубиной в 0,03 дюйма, расположенные на его верхней поверхности. Такие щели были сориентированы, как показано на фиг.3. Дополнительное количество порошкообразного оксида алюминия 500 грит помещали в кольцевое пространство между внешней поверхностью цилиндрического керамического матричного композитного тела, ограниченной внешним диаметром цилиндрического керамического матричного композитного тела и внутренней поверхностью стального непроницаемого контейнера. Добавляли дополнительно количество порошкообразного оксида алюминия 500 грит до тех пор, пока уровень порошка внутри непроницаемого контейнера не становился равным уровню верхней поверхности керамического матричного композитного тела. Примерно 0,060-дюймовый слой материала-наполнителя из зеленого карбида кремния 90 грит затем помещали на верхнюю поверхность керамического матричного композитного тела и порошка 500 грит. Зеленый карбид кремния 90 грит также заполнял щели на верхней поверхности керамического матричного композитного тела. Расплавленный матричный металл, имеющий следующий примерный состав, мас.%: Zn 2,5-3,5; Cu 3,0-4,0; Si 7,5-9,5; Fe 0,8-1,5; Mg 0,20-0,30; < 0,50 мас.% Mn; < 0,35 мас.% Sn и < 0,50 мас.% Ni, Al остальное, выливали в контейнер при комнатной температуре с целью покрытия материала-наполнителя из карбида кремния. Расплавленный матричный металл находился при температуре 850оС. Затем расплавленный матричный металл покрывали материалом, формирующим герметик. В частности, порошкообразный B2O3 помещали на расплавленный алюминиевый матричный металл. Затем систему, состоящую из стального непроницаемого контейнера и его содержимого, помещали в печь сопротивления с нагретой воздушной атмосферой, которую предварительно нагревали до 850оС. Через 15 мин пребывания при этой температуре B2O3 практически полностью плавился с образованием стеклообразного слоя. Кроме этого вода, содержащаяся в B2O3, практически полностью дегазировалась, в результате чего образовывался газонепроницаемый герметик. Систему выдерживали в печи еще в течение 2,5 ч при 850оС. После этого ее извлекали из печи и стальную плиту, ограничивающую днище непроницаемого контейнера, помещали в непосредственный контакт с охлаждаемой водой медной закалочной пластиной с целью непосредственного отвердевания матричного металла. После охлаждения системы до комнатной температуры ее разбирали с целью отделения цилиндрического макрокомпозитного тела. На фиг.8 представлен вертикальный поперечный разрез сформованного макрокомпозитного тела. Как показано на фиг.8, макрокомпозитное тело 23 состоит из керамического матричного композитного тела 24, связанного с металлическим матричным композитным телом 25, которое в свою очередь связано со слоем остаточного матричного металла 26, который не пропитал материал-наполнитель. Металлическое матричное композитное тело состоит из материала-наполнителя из карбида кремния 90 грит, внедренного в матрицу алюминиевого сплава. Затем макрокомпозитное тело подвергали отделке, при которойй слой остаточного матричного металла удаляли измельчением. После такой операции в металлическом матричном композитном теле вырезали желобки примерно на границе раздела между керамическим матричным композитным телом и металлическим матричным композитным телом. Такие желобки простирались вдоль всего периметра цилиндрического макрокомпозитного тела. Готовое макрокомпозитное тело показано на фиг.9, на котором желобки обозначены цифрой (28). На фиг. 8 и 9 используется большое число одинаковых цифровых обозначений линий с целью обозначения одинаковых компонентов и/или структур.

Фиг.8 также иллюстрирует механическое связывание, обеспечиваемое щелями 27, заполненными металлическим матричным композитом (пример 4).

П р и м е р 6. В этом примере демонстрируется способ формирования макрокомпозитного тела, включающего серии керамических матричных композитных тел, связанных друг с другом с помощью промежуточного слоя из алюминиевого металлического матричного композитного материала и тонкого слоя матричного металла.

На фиг. 10 показано вертикальное сечение устройства, используемого для получения макрокомпозитного слоя настоящего примера. Узел 29 формируется путем применения тонкого слоя древесного клея Элмера на поверхностях 30 пяти керамических матричных композитных тел 31 с последующим контактированием покрытых поверхностей 30 керамических матричных композитных тел 31 друг с другом. Каждое керамическое матричное композитное тело состояло из по крайней мере одного материала-наполнителя, внедренного в матрицу из оксида алюминия. Кроме этого керамические матричные композитные тела имели прямоугольную форму и щели 32 на их поверхностях. Некоторые из таких щелей отклонялись на 8о относительно линии А-А или линии Б-Б, показанных на фиг.10, узел 29. После охватывания клея узел диной 4 дюйма и шириной 1,75 дюйма помещали сверху слоя материала-наполнителя из карбида кремния 90 грит, содержащегося в непроницаемом контейнере диаметром 5 дюймов и высотой 2,5 дюйма. Непроницаемый контейнер конструировали из нержавеющей стали 16 калибра A1S1 типа 304. Контейнер изготовляли путем сварки стальной трубки 16 калибра с внутренним диаметром 5 дюймов и длиной 2,5 дюйма с стальной плитой размерами 6 х 6 дюймов. Затем в непроницаемый контейнер добавляли дополнительное количество материала-наполнителя из карбида кремния 90 грит до тех пор, пока весь узел не покрывался слоем материала-наполнителя из карбида кремния. Окончательный слой карбида кремния составлял 1/8 дюйма выше поверхностей 33 узла. Щели 32 также заполнялись материалом-наполнителем из карбида кремния 90 грит. Расплавленный матричный металл с примерным составом, мас.% : Zn 2,5-3,5; Cu 3,0-4,0; Si 7,5-9,5; Fe 0,8-1,5; Mg 0,20-0,30; < 0,50 мас.% Mn; < 0,36 мас.% Sn и < 0,50 мас.% Ni, алюминий остальное, заливали в непроницаемый контейнер при комнатной температуре с целью покрытия материала-наполнителдя из 90 грит карбида кремния. Температура расплавленного матричного металла составляла 850оС. затем расплавленный матричный металл покрывали материалом, образующим герметик. В частности, порошок B2O3 помещали на расплавленный алюминиевый матричный металл. Систему, включающую непроницаемый контейнер и его содержимое, помещали в печь сопротивления с нагретой воздушной атмосферой, которую предварительно нагревали до 850оС. Через 15 мин пребывания при этой температуре B2O3 практически полностью расплавлялся с образованием стеклообразного слоя. Кроме этого вода, присутствующая в B2O3, практически полностью дегазировалась, в результате чего образовывалось газонепроницаемое герметизирующее средство. Систему выдерживали в печи в течение 3,5 ч при 850оС. После этого ее вынимали из печи и стальную пластину, ограничивающую днище непроницаемого контейнера, помещали в непосредственный контакт с охлаждаемой водой медной закаливающей пластиной с целью непосредственного отвердевания матричного металла. После охлаждения системы до комнатной температуры ее разбирали с целью отделения макрокомпозитного тела. Макрокомпозитное тело включало узел из керамических матричных тел, которые были полностью внедрены в металлическое матричное композитное тело, содержащее материал-наполнитель из карбида кремния 90 грит, внедренного в матрицу из алюминиевого матричного металла. Металлический матричный композитный материал в результате машинной обработки снимали с внешних поверхностей узла керамических матричных композитных тел с получением конечного макрокомпозитного тела, изображенного на фиг.11. Такое макрокомпозитное тело 34 состояло из пяти керамических матричных композитных тел 31, которые образовывали узел, связанных друг с другом промежуточным слоем 35 из металлического матричного композитного материала, который распространялся между по крайней мере частью каждого из отдельных керамических матричных композитных тел 31. Кроме этого керамические матричные композитные тела 31 связаны друг с другом промежуточными слоями 36 из матричного металла, который пропитывал те части узла, которые предварительно были подвергнуты воздействию древесного клея Элмера. Таким образом конечное макрокомпозитное тело 34 состояло из узла керамических матричных композитных тел, которые соединены с металлическим матричным композитным промежуточным слоем 35 и, кроме этого, как металлической матричный композитный промежуточный слой 35, так и керамические матричные композитные слои 31 связаны с тонкими слоями 36 матричного металла, которые существуют между индивидуальными керамическими матричными композитными телами 31.

Фиг.11 также иллюстрирует механическое связывание, обеспечиваемое щелями, заполненными металлическим матричным композитом 37 (пример 4). Макрокомпозитное тело имеет горизонтальные щели, заполненные металлическим матричным композитом на керамических матричных композитных телах, расположенные на каждом конце макрокомпозитного слоя. Такие горизонтальные щели, заполненные металлическим матричным композитом, при объединении с вертикальными щелями, заполненными металлическим матричным композитом, расположенными на других керамических матричных композитных телах, обеспечивают макрокомпозитное тело с двухмерной системой механического связывания.

П р и м е р 7. В этом примере демонстрируется способ формирования макрокомпозитного тела, содержащего алюминиевое металлическое матричное композитное тело, которое связано с керамическим матричным композитным телом и с узлом, содержащим перфорированную стальную плиту, которая приварена к стальному стержню.

Керамическое матричное композитное тело, включающее материал-наполнитель, в который внедрена алюминийоксидная матрица, помещали внутрь непроницаемого контейнера. Такой непроницаемый контейнер конструировали из нержавеющей стали 16 калибра A1S1 типа 304. Контейнер готовили путем сварки трубки из нержавеющей стали 16 калибра с внутренним диаметром 2 1/8 дюйма и длиной 3 дюйма, со стальной пластиной размерами 2,5 x 2,5 дюйма. Диаметр цилиндрического керамического матричного композита был примерно равен внутреннему диаметру непроницаемого контейнера. Кроме этого керамическое матричное композитное тело имело 4 щели шириной 0,035 дюйма и глубиной 0,03 дюйма, расположенные на верхней поверхности. Такие щели были сориентированы, как показано на фиг.3. Кроме этого такие щели были отклонены примерно на 8о от вертикальной оси цилиндрического керамического матричного композитного тела. Материал-наполнитель, включающий 90 грит карбида кремния, помещали на поверхность керамического матричного композитного тела таким образом, чтобы заполнить щели и образовать очень тонкий слой над поверхностью керамического матричного композитного тела. Затем узел, состоящий из перфорированной стальной пластины, приваренной к одному концу стального стержня, помещали сверху материала-наполнителя из карбида кремния так, что лицевая поверхность перфорированной стальной пластины контактировала со слоем материала-наполнителя из карбида кремния, а другая сторона, которая была приварена к остальному стержню была обращена обратной стороной к керамическому матричному композитному телу. Перфорированная стальная пластина имела круглую форму и размеры 1,75 дюйма в диаметре и 0,03 дюйма толщиной. Кроме этого примерно 40% общей площади поверхности перфорированной пластины состояло из отверстий диаметром 1/16 дюйма каждые. Затем дополнительное количество материала-наполнителя из карбида кремния 90 грит добавляли в непроницаемый контейнер до тех пор, пока верхняя поверхность перфорированной стальной плиты покрывалась слоем толщиной 1-8 дюйма из материала-наполнителя из карбида кремния. Материал-наполнитель из карбида кремния проходил через перфорации в стальной пластине для контактирования с материалом-наполнителем, находящимся ниже перфорированной стальной пластины. Материал-наполнитель из карбида кремния также окружал и контактировал с основанием стального стержня. Расплавленный матричный металл с примерным составом, мас.%: Zn 2,5-3,5; Cu 3,0-4,0; Si 7,5-9,5; Fe 0,8-1,5; Mg 0,20-0,30; < 0,50 мас. % Mn, < 0,35 мас.% Sn и < 0,50 мас.% Ni, алюминий остальное, заливали в непроницаемый контейнер при комнатной температуре с целью покрытия материала-наполнителя из карбида кремния и окружения части стального стержня. Температура расплавленного матричного металла составляла 800оС. Расплавленный матричный металл покрывали материалом, образующим герметик. В частности, порошок B2O3 помещали на расплавленный алюминиевый матричный металл. Систему, состоящую из непроницаемого контейнера и его содержимого, помещали в печь сопротивления с нагретой воздушной атмосферой, которую предварительно нагревали до 800оС. Через 15 мин пребывания при такой температуре B2O3 практически полностью плавился с образованием стеклообразного слоя. Кроме этого вода, содержащаяся в B2O3, практически полностью дегазировалась, образуя газонепроницаемый герметик. Систему выдерживали в печи в течение еще 2 ч при 800оС. Затем ее вынимали из печи и стальную пластину, которая ограничивает нижнюю поверхность непроницаемого контейнера, помещали в прямой контакт с охлаждаемой водой медной закалочной пластиной с целью непосредственного отвердевания матричного металла. После охлаждения до комнатной температуры систему разбирали с целью отделения макрокомпозитного тела. Как показано на фиг.12, представляющий собой вертикальное сечение макрокомпозитного тела, макрокомпозитное тело 38, включающее керамическое матричное композитное тело 39, связанное с узлом, включающим перфорированную стальную пластину 40 и стержень 41, с помощью промежуточного слоя 42 из металлического матричного композитного материала. Кроме этого металлический матричный композитный промежуточный слой 42 также связан с некоторым остаточным непропитанным матричным металлом 43, который связан с резьбовым стальным стержнем 41. Металлический матричный композитный материал состоял из материала-наполнителя из карбида кремния 90 грит, внедренного в алюминиевый матричный металл. Металлический матричный композитный материал полностью окружал перфорированную стальную пластину и также распространялся через перфорации связывания, металлический матричный композитный материал ниже стальной пластины с металлический матричным композитным материалом над стальной пластиной.

Фиг. 13 представляет собой фотографию готового макрокомпозитного тела, которое получают путем удаления большей части оставшегося матричного металла шлифовкой. На фиг.13 используется большое число тех же номерных обозначений, что и на фиг.12 с целью обозначения аналогичных компонентов или структур. Как показано на фиг.13, кольцо 44 из остаточного матричного металла оставляли вокруг основания резьбового стального стержня 41. Перфорированная стальная пластина не видна на фиг.13, поскольку полностью внедрена в промежуточный слой матричного композита 42.

На фиг. 13 также проиллюстрировано механическое связывание, обеспечиваемое щелями, заполненными металлическим матричным композитом 45 (пример 4).

П р и м е р 8. В этом примере демонстрируется способ получения макрокомпозитного тела, включающего две стальных трубки, расположенных концентрически и связанных друг с другом с помощью промежуточного слоя из алюминиевого металлического матричного композита, размещенного между внешней поверхностью внутренней стальной трубки и внутренней поверхностью внешней стальной трубки.