Область техники

Настоящее изобретение относится к способу и устройству для изготовления композитной фасонной детали из армированного волокном пластика. Способ согласно изобретению и устройство согласно изобретению находят применение, прежде всего, при изготовлении облегченных конструкций с помощью армированного волокном пластика, прежде всего армированного углеродным волокном пластика и соответствующих композиционных материалов.

Изготовление так называемых препрег-систем из предварительно пропитанных связующим волокон обычно происходит в автоклаве, при этом под влиянием вакуума и температуры происходит процесс отверждения связующего формованного препрег-полуфабриката. Однако для проведения ремонтных работ на месте, например в самолетах, этот способ не подходит, так как весь самолет, разумеется, не может быть помещен в автоклав. Поэтому такие ремонтные работы должны проводиться другим способом вне автоклава. Такие так называемые «внеавтоклавные» процессы в уровне техники известны. Однако механические свойства и, прежде всего, прочность таких изготовленных вне автоклава композитных фасонных деталей явно хуже, чем у фасонных деталей, которые отверждены в автоклаве.

Уровень техники

Из научной публикации «Out-of-Autoclave Processable Prepregs and Resin Films: An Overview of Recent Developments and Shared Database», Ridgard C., SAE technical paper series, Nr. 2006-01-3164 («Обрабатываемые вне автоклава препреги и смоляные пленки: Обзор последних разработок и совместно используемая база данных», Ридгард К., серия технических докладов Общества автомобильных инженеров, №2006-01-3164) известно отверждение композитных деталей из препрег-материала в вакуумных тепловых мешках для того, чтобы изготавливать, например, прототипы. Прочность изготовленных таким образом композитных деталей не соответствует прочности отвержденных в автоклаве деталей, но зачастую является достаточной для изготовления прототипов. Хотя, между тем, является возможным изготавливать препрег-материалы, которые по своей плотности волокон и пористости приближаются к отвержденным в автоклаве препрег-материалам, их механические свойства, прежде всего при сжимающих нагрузках или при ударных нагрузках, хуже, чем у отвержденных в печи препрег-материалов, так как, например, применяется другой пластик в качестве связующего.

Недостатком так называемых внеавтоклавных препрег-систем является то, что для получения малой пористости и высокой объемной доли волокон они должны иметь связующее низкой вязкости. Это приводит к тому, что механическая прочность изготовленных из них изделий ниже, чем у отвержденных в автоклаве изделий, так что внеавтоклавный процесс непригоден для целей ремонта, при которых должна быть достигнута высокая максимально допустимая механическая нагрузка.

Параллельно разработке внеавтоклавных препрегов разрабатывались и новые способы введения связующего в сухой волоконный материал. Одним из этих новых способов является так называемый «vacuum assisted process» (VAP) (поддерживаемый вакуумом процесс), который известен, например, из литературного источника «Principles of the Vacuum Assisted Process and its application for Aerospace components», Korwin T., ISCM 06 («3rd International Symposium on Composite Manufacturing Technology for Aircraft Structures», 17-18 мая 2006 г.) («Принципы поддерживаемого вакуумом процесса и его применение для изготовления авиакосмических деталей», Коруин Т., ISCM Об (3-й Международный симпозиум по технологии производства композитов для авиационных конструкций"). При этом способе поддерживаемого вакуумом процесса сухой волоконный материал покрывается газопроницаемой микропористой мембраной, которая образует барьер для связующего из синтетической смолы. За счет создания вакуума связующее из емкости для его запаса всасывается в сухой волоконный материал. Особый вариант VAP-процесса описывает ЕР 1 393 883 А1, при котором как вентиляционное пространство между мембраной и внешним вакуумным мешком, так и инжекционное пространство между подлежащей изготовлению деталью и мембраной являются раздельно вакуумируемыми.

Другим усовершенствованием процесса отверждения препрегов является так называемый способ двойного вакуумного мешка (DVB), который известен из W02005/113213 А2 или из литературного источника «NASA LAR-16877, Double-Vacuum-Bag Process for Making Resin-Matrix Composites» («Способ двойного вакуумного мешка для изготовления композитов на смоляном связующем»). При этом способе композитная фасонная заготовка из препрег-материала, состоящего из предварительно пропитанных связующим волокон, помещается между двумя металлическими модельными плитами, а затем это устройство заключается в вакуумный мешок, который образует внутренний мешок, который уплотняющим образом закреплен на одной из модельных плит. Внутреннее пространство этого внутреннего мешка соединено с вакуумным насосом. Над этим устройством располагается инструмент, который имеет форму перевернутого перфорированного стакана. Снаружи этого мешка вокруг совокупной структуры располагается еще один вакуумный мешок в качестве внешнего вакуумного мешка. Также и этот внешний вакуумный мешок своим внутренним пространством также подсоединен к вакуумному насосу. Затем все это устройство помещается в печь с горячим воздухом и подвергается заданному процессу отверждения. При этом сначала к внешнему мешку подводится вакуум, так что он прилегает к наружной стороне имеющей форму стакана структуры, в результате чего в оставшемся пространстве вне внутреннего мешка возникает вакуум. Затем меньший вакуум подается к внутренней части внутреннего мешка. При этом окружающий внутренний мешок более сильный вакуум предотвращает спадание внутреннего мешка на подлежащую отверждению фасонную деталь. Господствующий внутри внутреннего мешка вакуум обеспечивает то, что возникающие при процессе отверждения газы выходят из препрег-материала и не включаются в материал во время отверждения в виде газовых пузырей. По истечении заданного периода времени внутренняя часть внешнего мешка снова подвергается давлению окружающей среды, в результате чего внутренний мешок спадается на фасонную деталь и механически сжимает ее. Затем следует дальнейший процесс отверждения в течение заданного времени при более высокой температуре. Недостатком этого способа является сложная конструкция посредством имеющей форму стакана опорной структуры для внешнего вакуумного мешка.

Способ двойного вакуумного мешка (DVB) не достигает высокой механической прочности, которую имеют препреги, которые были отверждены в автоклаве.

Из DE 10 2008 006 261 B3 известен многослойный, гибкий листовой материал, который имеет газопроницаемую мембрану и нанесенный на эту мембрану текстильный слой, который образует газопроводящую структуру. К тому же, на обращенную от мембраны сторону текстильного слоя может быть нанесен газонепроницаемый слой.

DE 10 2008 015 070 B3 описывает способ изготовления деталей из усиленного волокном композита, который рассчитан специально для применения в автоклаве. Для этого внутри внешнего вакуумного пространства имеется внутреннее пространство детали, при этом оба пространства соединены между собой, так что они являются вакуумируемыми вместе. Под повышенным внешним давлением во время фазы отверждения детали связь между обоими пространствами автоматически закрывается, так что инфузионная смола не может выходить из пространства детали.

Раскрытие изобретения

Поэтому задача настоящего изобретения состоит в том, чтобы указать способ и устройство для изготовления композитной фасонной детали из армированного волокном пластика, который или же которое пригоден или же пригодно и для ремонта отвержденных в автоклаве композитных фасонных деталей.

Относящаяся к способу задача решена указанным в п.1 формулы изобретения способом.

Этот способ согласно изобретению имеет следующие стадии:

а) обеспечение препрега-полуфабриката, состоящего из предварительно пропитанных связующим волокон,

б) окутывание препрега-полуфабриката гибким листовым материалом, который имеет газопроницаемую, но задерживающую связующее мембрану, а также по меньшей мере одно плоскостное газопроводящее устройство,

с) окутывание образованного из препрега-полуфабриката и листового материала устройства первой газонепроницаемой оболочкой,

г) позиционирование снабженной первой газонепроницаемой оболочкой внутренней структуры на фасонной поверхности первого формовочного инструмента,

е) окутывание снабженной первой газонепроницаемой оболочкой внутренней структуры и фасонной поверхности второй газонепроницаемой оболочкой,

е) подвод первого вакуума к внутреннему плоскостному газопроводящему устройству и внутренней части первой газонепроницаемой оболочки,

ж) нагрев совокупной структуры в течение первого заданного времени под воздействием первой заданной температуры,

з) подвод второго вакуума к внутренней части второй газонепроницаемой оболочки, и

и) нагрев совокупной структуры в течение второго заданного времени под воздействием второй заданной температуры.

Преимущества

С помощью этого способа согласно изобретению получается высококачественная композитная фасонная деталь низкой пористости и с высокой объемной долей волокна.

За счет применения внутреннего плоскостного газопроводящего устройства на покрывающей препрег-полуфабрикат мембране особо простым образом обеспечивается падежное выгазовывание возникающих во время процесса отверждения в препрег-полуфабрикате паров на стадиях е) и ж). Следующий затем подвод второго вакуума к внутренней части второй газонепроницаемой оболочки на стадии з) вместе с нагревом совокупной структуры на стадии и) обеспечивает то, что в композитной фасонной детали получаются высокая объемная доля волокна и низкая пористость.

Кроме того, могут быть уменьшены время обработки и температуры процесса. И опасность получения брака при ремонте благодаря способу согласно изобретению явно уменьшается. Для процесса отверждения не требуется высокого давления, а получаемые механические свойства являются сравнимыми с теми, что достигаются при отверждении в автоклаве. За счет этого достигается более низкий расход энергии и меньшие затраты на инструмент в связи с меньшими давлениями обработки.

Способ согласно изобретению особо подходит для ремонта на месте.

Другие благоприятные варианты осуществления способа согласно изобретению указаны в пп.2-5 формулы изобретения.

В одном предпочтительном усовершенствовании способа после стадии б) выполняется следующая стадия способа:

б′) расположение по меньшей мере одной газопроводящей структуры на внешней стороне, предпочтительно на боковых кромках, по меньшей мере одного участка поверхности мембраны.

Это выполнение внутренней газопроводящей структуры на внешней стороне по меньшей мере одного участка поверхности внутреннего газопроводящего устройства обеспечивает то, что выходящие через газопроводящее устройство из препрег-полуфабриката газы могут быстро и равномерно выходить через подведенный к газопроводящей структуре вакуум. При этом следует особо учитывать то, что включенный в препреги воздух, как правило, прежде всего, находится между отдельными слоями. За счет расположения газопроводящих структур на краях или кромках препрег-полуфабриката реализуется отсос, который обеспечивает, что включенный воздух может быть отсосан горизонтально между отдельными слоями препрега и через края или кромки препрег-полуфабриката. Дополнительно к этому отсосу в горизонтальном направлении отсасываются и летучие компоненты плоскостно через мембрану (то есть в вертикальном направлении).

В другой предпочтительной форме осуществления способа согласно изобретению после стадии г) выполняется следующая стадия:

г′) расположение по меньшей мере одной второй газопроводящей структуры на внешней стороне по меньшей мере одного участка поверхности первой газонепроницаемой оболочки.

Расположение по меньшей мере одного внешнего плоскостного газопроводящего элемента на внешней стороне по меньшей мере одного участка поверхности первой газонепроницаемой оболочки обеспечивает то, что при подведении второго вакуума на стадии з) может происходить равномерное вакуумирование внутреннего пространства второй газонепроницаемой оболочки, что ведет к равномерному сжатию препрег-полуфабриката.

Далее, предпочтительно перед стадией в) на обращенной от первого формовочного инструмента стороне внутреннего устройства размещают второй формовочный инструмент с фасонной поверхностью. Этот второй формовочный инструмент со своей фасонной поверхностью вместе с фасонной поверхностью первого формовочного инструмента обеспечивает, что при сжатии препрег-полуфабриката на стадии з) расположенный между обеими фасонными поверхностями препрег-полуфабрикат принимает заданную фасонными поверхностями форму.

Является особо благоприятным, если стадии б) и в) объединяют путем применения уже снабженного газонепроницаемой оболочкой листового материала. За счет этого явно повышается скорость обработки.

Относящаяся к устройству часть задачи решена за счет устройства для изготовления композитной фасонной детали из армированного волокном пластика способом согласно изобретению по п.6 формулы изобретения.

Это устройство согласно изобретению снабжено имеющим фасонную поверхность первым формовочным инструментом, размещаемой на фасонной поверхности внутренней структурой из препрег-полуфабриката, состоящего из предварительно пропитанных связующим волокон, и покрывающего препрег-полуфабрикат листового материала, который имеет газопроницаемую, но задерживающую связующее мембрану, а также по меньшей мере одно внутреннее плоскостное газопроводящее устройство, при этом внутренняя структура окружена первой газонепроницаемой оболочкой, оперативно соединенным с внутренним пространством первой оболочки первым источником вакуума, второй газонепроницаемой оболочкой, которая окружает снабженную первой газонепроницаемой оболочкой внутреннюю структуру, оперативно соединенным с внутренним пространством второй оболочки вторым источником вакуума и, по меньшей мере, частично окружающим совокупную структуру нагревательным устройством.

Конструкция этого устройства согласно изобретению значительно компактнее и проще, чем в DVB-процессе уровня техники, так как не нужно предусматривать имеющее форму стакана опорное тело. По этой причине с помощью устройства согласно изобретению и, следовательно, с помощью способа согласно изобретению могут быть изготовлены композитные фасонные детали почти любой формы и размера с качеством, которое до сих пор вне автоклава не могло быть достигнуто.

Первый источник вакуума и второй источник вакуума также могут быть образованы и одним источником вакуума, например вакуумным насосом, если в вакуумных соединительных линиях предусмотрен соответствующий переключающий клапан, который выборочно соединяет с источником вакуума внутреннее пространство первой газонепроницаемой оболочки и/или внутреннее пространство второй газонепроницаемой оболочки.

Благоприятные усовершенствования устройства согласно изобретению указаны в пп.7-10 формулы изобретения. Эти усовершенствования имеют преимущества, которые соответствуют преимуществам соответствующих стадий способа по пп.2-5 формулы изобретения.

В одном предпочтительном усовершенствовании устройства на внешней стороне, предпочтительно на боковых кромках, по меньшей мере одного участка поверхности внутреннего плоскостного газопроводящего устройства предусмотрена по меньшей мере одна внутренняя газопроводящая структура, которая находится в гидравлической связи с внутренним плоскостным газопроводящим устройством и с первым источником вакуума.

Еще один предпочтительный вариант устройства отличается тем, что на внешней стороне по меньшей мере одного участка поверхности первой газонепроницаемой оболочки предусмотрен по меньшей мере один внешний плоскостной газопроводящий элемент, который находится в гидравлической связи со вторым источником вакуума.

В другой предпочтительной форме осуществления устройства согласно изобретению на обращенной от первого формовочного инструмента стороне внутренней структуры расположен второй формовочный инструмент с фасонной поверхностью. За счет этого достигается уже описанное трехмерное формообразование для композитной фасонной детали.

Также является благоприятным, если листовой материал на своей обращенной от мембраны внешней стороне соединен с газонепроницаемой оболочкой. За счет этого самого по себе известного из уровня техники листового материала процесс обработки может быть явно ускорен.

Далее предпочтительные примеры осуществления изобретения с дополнительными деталями осуществления и дополнительными преимуществами описываются и поясняются более детально со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

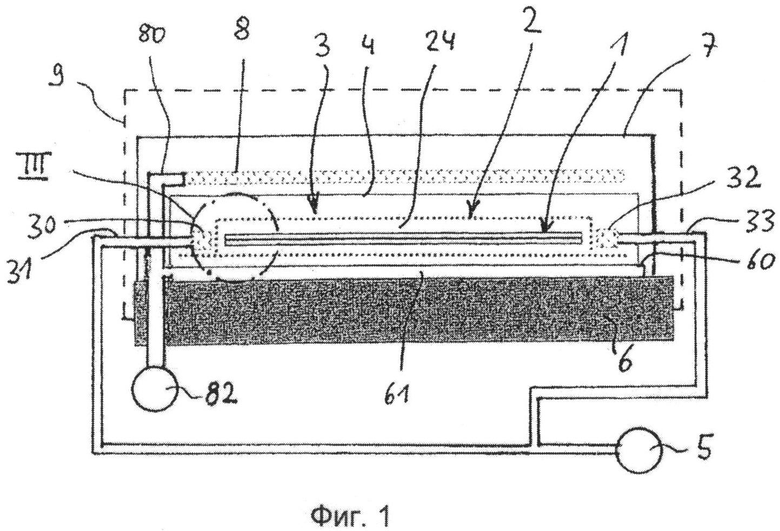

Фиг.1: первая форма осуществления устройства согласно изобретению в схематическом представлении в поперечном сечении,

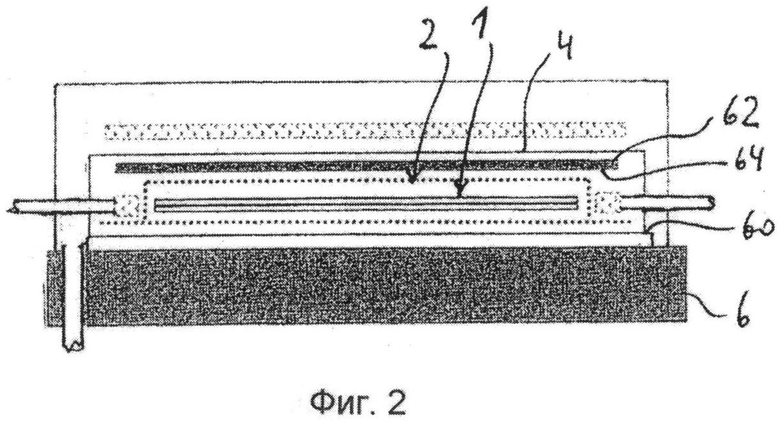

Фиг.2: вторая форма осуществления устройства согласно изобретению в схематическом представлении в поперечном сечении,

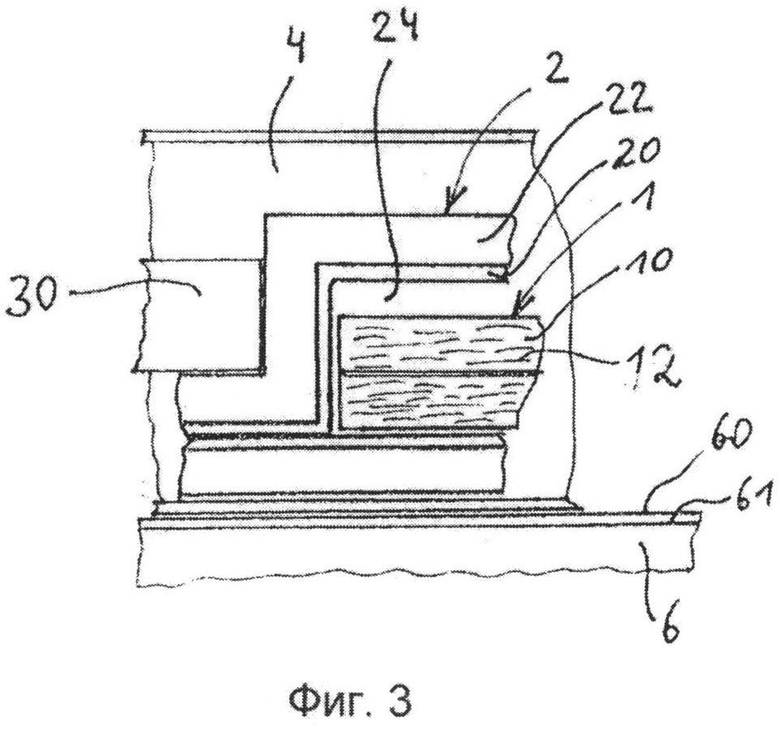

Фиг.3: увеличенное изображение детали III на фиг.1 и

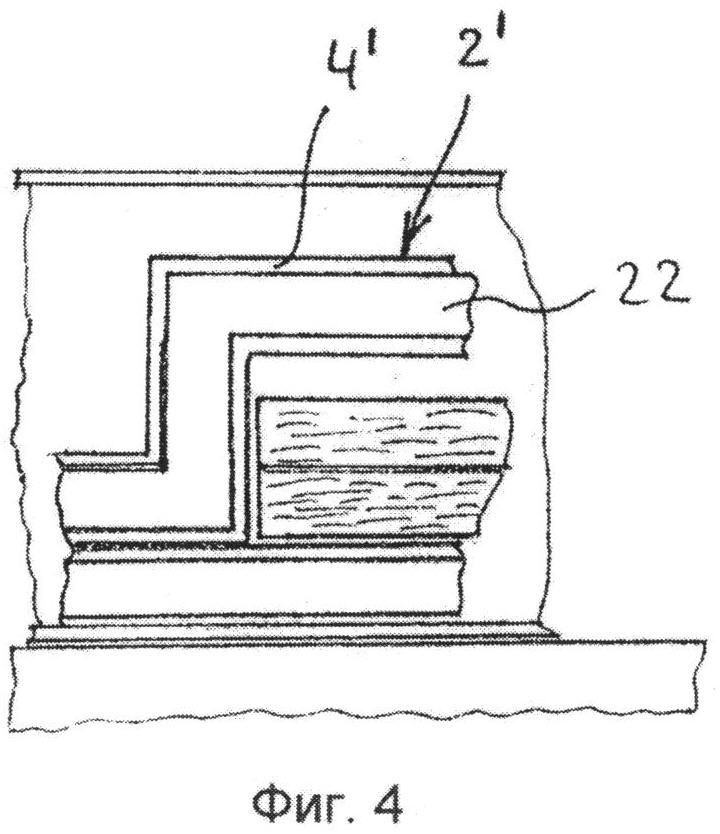

Фиг.4: увеличенное изображение детали III в одной измененной конструктивной форме.

Описание предпочтительных примеров осуществления

На фиг.1 и в качестве детали на фиг.3 показана одна форма осуществления устройства согласно изобретению для изготовления композитной фасонной детали из армированного волокном пластика. Препрег-полуфабрикат 1 состоит из волокон 12, которые предварительно пропитаны связующим 10. При этом волокна 12 могут образовывать ткань, плетение или любую структуру. Препрег-полуфабрикат 1 окутан гибким листовым материалом 2, который имеет газопроницаемую, но задерживающую связующее мембрану 20, а также по меньшей мере одно внутреннее плоскостное газопроводящее устройство 22, как видно в увеличенном изображении на фиг.3. Мембрана 20 обращена к препрег-полуфабрикату 1 и делает возможным то, что газы из заключенного мембраной внутреннего пространства 24 могут выходить в газопроводящее устройство 22 без того, чтобы само связующее 10 входило в газопроводящее устройство 22 и засоряло предусмотренные там газопроводящие каналы, по которым поглощенный газ может протекать через листовой материал. Препрег-полуфабрикат 1 и окружающий его листовой материал 2 являются составной частью внутренней структуры 3.

На противолежащих сторонах окутанного листовым материалом 2 препрег-полуфабриката 1, вне листового материала 2, предусмотрено по одной боковой газопроводящей структуре 30, 32, которые состоят из имеющего форму стержня тела из открытопористого материала, которое простирается в продольном направлении препрег-полуфабриката 1, то есть перпендикулярно плоскости чертежа на фиг.1, и по своей длине находится в контакте с газопроводящим устройством 22 листового материала 2, так что транспортируемый в газопроводящем устройстве 22 листового материала 2 газ может входить в соответствующую газопроводящую структуру 30, 32. Боковые газопроводящие структуры 30, 32 могут состоять, например, из трехмерного трикотажа.

Внутренняя структура 3 из препрег-полуфабриката 1, листового материала 2 и обеих газопроводящих структур 30, 32 окружена заключенной в себе первой газонепроницаемой оболочкой 4. Эта газонепроницаемая оболочка является гибкой и предпочтительно выполнена в виде закрываемого мешка.

Соответственно одна соединенная с первой внутренней газопроводящей структурой 30 или же второй внутренней газопроводящей структурой 32 вакуумная линия 31, 33 герметично проведена через газонепроницаемую оболочку 4 и подсоединена к первому источнику 5 вакуума.

Вся снабженная первой газонепроницаемой оболочкой 4 внутренняя структура 3 позиционирована на фасонной поверхности 60 первого формовочного инструмента 6 и лежит на ней. Фасонная поверхность 60 выполнена в качестве негативной формы подлежащей образованию композитной фасонной детали и тоже имеет газопроводящую структуру 61, которая не допускает того, чтобы между первой газонепроницаемой оболочкой 4 и фасонной поверхностью могли образовываться газовые подушки.

Вторая газонепроницаемая оболочка 7 окружает снабженную первой газонепроницаемой оболочкой 4 внутреннюю структуру 3 и фасонную поверхность 60 и герметизирующим образом нанесена на первый формовочный инструмент 6. В качестве альтернативы, вторая газонепроницаемая оболочка 7 также может заодно заключать весь первый формовочный инструмент 6.

На обращенной от первого формовочного инструмента 6 стороне окружающей внутреннюю структуру 3 первой газонепроницаемой оболочки 4 расположен внешний плоскостной газопроводящий элемент 8, который простирается по существу по всей ширине и длине, по меньшей мере, препрега-полуфабриката 1. Этот внешний плоскостной газопроводящий элемент 8 посредством герметично выведенной из второй газонепроницаемой оболочки 7 вакуумной линии 80 соединен со вторым источником 82 вакуума.

Все показанное на фиг.1 устройство может быть размещено в - не показанной - нагревательной печи или быть окружено или окутано подходящими - не показанными - электроодеялами. Тогда печь или же электроодеяла образуют лишь схематически обозначенное на фиг.1 нагревательное устройство 9.

Показанное на фиг.2 устройство в принципе соответствует показанному на фиг.1 устройству, так что описание фиг.1 также относится и к устройству фиг.2. В отличие от представления на фиг.1, в конструктивной форме фиг.2 предусмотрен второй формовочный инструмент 62, который расположен внутри первой газонепроницаемой оболочки 4 на обращенной от первого формовочного инструмента 6 стороне окутанного листовым материалом 2 препрег-полуфабриката 1. Второй формовочный инструмент имеет согласованную с фасонной поверхностью 60 первого формовочного инструмента 6 фасонную поверхность 64, которая определяет негативную форму другой стороны поверхности подлежащей изготовлению композитной фасонной детали.

На фиг.4 показана альтернативная форма выполнения листового материала 2′, который в принципе соответствует описанной в связи с фиг.3 структуре, но который на своей внешней стороне уже снабжен газонепроницаемой оболочкой 4′. Созданный первым источником 5 вакуума вакуум при этом устройстве подается непосредственно к внутреннему плоскостному газопроводящему устройству 22.

Порядок действий при способе согласно изобретению для изготовления композитной фасонной детали из армированного волокном пластика далее описывается более подробно на основе изображения па фиг.1.

Сначала препрег-полуфабрикат 1, который в показанных на чертежах примерах состоит из двух лежащих одна на другой пластин, но который может также состоять из одной или нескольких пластин, покрывается гибким листовым материалом 2, который выполнен, например, в виде закрываемого мешка. При этом мембрана 20 листового материала 2 обращена к препрег-полуфабрикату 1. Затем эта внутренняя структура 3 из препрег-полуфабриката 1 и листового материала 2 сначала временно помещается на фасонную поверхность 60 первого формовочного инструмента 6. Затем внутреннее плоскостное газопроводящее устройство 22 гибкого листового материала 2, которое состоит, например, из ткани, непосредственно (фиг.4) или опосредованно через внутренние боковые газопроводящие структуры 30, 32 (фиг.1-3) приводится в гидравлическую связь с первым источником 5 вакуума.

Затем (вариант на фиг.2) на обращенной от первого формовочного инструмента 6 стороне внутренней структуры 3 из препрега-полуфабриката 1 и листового материала 2 может быть помещен еще один второй формовочный инструмент 62.

Затем внутренняя структура 3 из препрега-полуфабриката 1, листового материала 2, при необходимости второго формовочного инструмента 62 и при необходимости боковых внутренних газопроводящих структур 30, 32 герметично заключается в первую газонепроницаемую оболочку 4. Лишь только вакуумные линии 31 и 33 выведены из первой газонепроницаемой оболочки 4.

Теперь снабженная первой газонепроницаемой оболочкой 4 внутренняя структура 3 окончательно помещается на фасонной поверхности 60 первого формовочного инструмента 6.

На обращенной от первого формовочного инструмента 6 стороне внутренней газонепроницаемой оболочки 4 теперь располагается внешний плоскостной газопроводящий элемент 8, а затем совокупная структура заключается в еще одну газонепроницаемую оболочку, а именно вторую газонепроницаемую оболочку 7, которая, по меньшей мере, частично заодно покрывает и первый формовочный инструмент 6.

Внешний плоскостной газопроводящий элемент 8 и газопроводящая структура 61 в фасонной поверхности 60 первого формовочного инструмента 6 посредством вакуумной линии 80 подсоединяются ко второму источнику 82 вакуума.

Теперь с помощью созданной таким образом конструкции осуществляются следующие стадии способа:

1-я фаза

Сначала от первого источника 5 вакуума к внутреннему плоскостному газопроводящему устройству 22 и внутренней части первой газонепроницаемой оболочки 4 подается первый вакуум. В то же время совокупная структура с помощью нагревательного устройства 9 нагревается до заданной температуры (типичной является температура, например, 60°C). При этом вакуум внутри первой газонепроницаемой оболочки 4 сохраняется. В этой первой фазе заключенный воздух отсасывается на краях конструкции.

2-я фаза

Затем посредством второго источника 82 вакуума к внутренней части второй газонепроницаемой оболочки 7 подается второй вакуум, который выше, чем первый вакуум. Первая заданная температура в этой второй фазе сохраняется. Затем господствующий внутри первой газонепроницаемой оболочки 4 вакуум может быть еще уменьшен. Первая заданная температура в этой 2-й фазе продолжает поддерживаться. Признак этой фазы состоит в том, что, во-первых, связующая система достигла своей минимальной вязкости, а во-вторых, первая оболочка 4 больше не сжимает слоистую конструкцию, так как она притягивается второй оболочкой 7. Тем самым обеспечивается то, что заключенный воздух может отсасываться горизонтально между отдельными слоями препрега и через кромки препрег-полуфабриката. Дополнительно, плоскостно через мембрану отсасываются также и летучие компоненты.

3-я фаза

Затем с помощью первого источника 5 вакуума внутри первой газонепроницаемой оболочки 4 вакуум повышается. Внутреннее пространство второй оболочки 7 отсоединяется от второго источника 82 вакуума и подвергается действию давления окружающей среды. В этой фазе совокупная структура с помощью нагревательного устройства 9 доводится до второй заданной температуры и удерживается при ней, при этом вторая заданная температура выше, чем первая заданная температура. Таким образом в этой фазе препрег-полуфабрикат 1 действующим на препрег-полуфабрикат вакуумом уплотняется и под действием второй заданной температуры затвердевает. Так как во время этой четвертой стадии способа препрег-полуфабрикат 1 спадающейся второй газонепроницаемой оболочкой 7 прижимается к фасонной поверхности 60 первого формовочного инструмента, он принимает форму фасонной поверхности 60.

Если, как в случае фиг.2, предусмотрен и второй формовочный инструмент 62, этот второй формовочный инструмент 62 спадающейся второй газонепроницаемой оболочкой 7 прижимается к препрег-полуфабрикату 1, так что препрег-полуфабрикат 1, а также окружающий его гибкий листовой материал 2, являются втиснутыми между обеими фасонными поверхностями 60 и 64. Таким образом препрег-полуфабрикат на третьей стадии способа принимает определенную обеими фасонными поверхностями 60, 64 форму и сохраняет ее после отверждения, то есть по истечении третьей фазы.

Ссылочные обозначения в формуле изобретения, описании и на чертежах служат лишь лучшему пониманию изобретения и не должны ограничивать объем охраны.

Настоящее изобретение относится к способу и устройству для изготовления композитной фасонной детали из армированного волокном пластика. Техническим результатом изобретения является повышение прочности детали. Технический результат достигается способом изготовления композитной фасонной детали из армированного волокном пластика. В способе обеспечивают препрег-полуфабрикат, состоящий из предварительно пропитанных связующим волокон. Окутывают препрег-полуфабрикат гибким листовым материалом, который имеет газопроницаемую, но задерживающую связующее мембрану, а также по меньшей мере одно внутреннее плоскостное газопроводящее устройство. Окутывают образованную из препрег-полуфабриката и листового материала внутреннюю структуру первой газонепроницаемой оболочкой. Позиционируют снабженную первой газонепроницаемой оболочкой внутреннюю структуру на фасонной поверхности первого формовочного инструмента. Окутывают снабженную первой газонепроницаемой оболочкой внутреннюю структуру и фасонную поверхность второй газонепроницаемой оболочкой. Подводят первый вакуум к внутреннему плоскостному газопроводящему устройству и внутренней части первой газонепроницаемой оболочки. Нагревают совокупную структуру в течение первого заданного времени под воздействием первой заданной температуры. Подводят второй вакуум к внутренней части второй газонепроницаемой оболочки и нагревают совокупную структуру в течение второго заданного времени под воздействием второй заданной температуры. 2 н. и 10 з.п. ф-лы, 4 ил.

1. Способ изготовления композитной фасонной детали из армированного волокном пластика, со стадиями:

а) обеспечение препрег-полуфабриката (1), состоящего из предварительно пропитанных связующим (10) волокон (12),

б) окутывание препрег-полуфабриката (1) гибким листовым материалом (2, 2′), который имеет газопроницаемую, но задерживающую связующее мембрану (20), а также по меньшей мере одно внутреннее плоскостное газопроводящее устройство (22),

в) окутывание образованной из препрег-полуфабриката (1) и листового материала (2, 2′) внутренней структуры (3) первой газонепроницаемой оболочкой (4, 4′),

г) позиционирование снабженной первой газонепроницаемой оболочкой (4, 4′) внутренней структуры (3) на фасонной поверхности (60) первого формовочного инструмента (6),

д) окутывание снабженной первой газонепроницаемой оболочкой (4, 4′) внутренней структуры (3) и фасонной поверхности (60) второй газонепроницаемой оболочкой (7),

е) подвод первого вакуума к внутреннему плоскостному газопроводящему устройству (22) и внутренней части первой газонепроницаемой оболочки (4, 4′),

ж) нагрев совокупной структуры в течение первого заданного времени под воздействием первой заданной температуры,

з) подвод второго вакуума к внутренней части второй газонепроницаемой оболочки (7), и

и) нагрев совокупной структуры в течение второго заданного времени под воздействием второй заданной температуры.

2. Способ по п.1, отличающийся тем, что после стадии б) выполняют следующую стадию способа:

б′) размещение по меньшей мере одной внутренней газопроводящей структуры (30, 32) на внешней стороне, предпочтительно на боковых кромках, по меньшей мере одного участка поверхности внутреннего плоскостного газопроводящего устройства (22).

3. Способ по п.1, отличающийся тем, что после стадии г) выполняют следующую стадию:

г′) размещение по меньшей мере одного внешнего плоскостного газопроводящего элемента (8) на внешней стороне по меньшей мере одного участка поверхности первой газонепроницаемой оболочки (4).

4. Способ по п.2, отличающийся тем, что после стадии г) выполняют следующую стадию:

г′) размещение по меньшей мере одного внешнего плоскостного газопроводящего элемента (8) на внешней стороне по меньшей мере одного участка поверхности первой газонепроницаемой оболочки (4).

5. Способ по одному из пп.1-4, отличающийся тем, что перед стадией в) на обращенной от первого формовочного инструмента (б) стороне внутренней структуры (3) размещают второй формовочный инструмент (62) с фасонной поверхностью (64).

6. Способ по одному из пп.1-4, отличающийся тем, что стадии б) и в) объединяют путем применения уже снабженного газонепроницаемой оболочкой (4′) листового материала (2′).

7. Устройство для изготовления композитной фасонной детали из армированного волокном пластика способом по одному из пп.1-6 с:

- имеющим фасонную поверхность (60) первым формовочным инструментом (6),

- размещаемой на фасонной поверхности (60) внутренней структурой (3) из препрег-полуфабриката (1), состоящего из предварительно пропитанных связующим (10) волокон (12), и покрывающего препрег-полуфабрикат (1) гибкого листового материала (2, 2′), который имеет газопроницаемую, но задерживающую связующее мембрану (20), а также по меньшей мере одно внутреннее плоскостное газопроводящее устройство (22), причем внутренняя структура (3) окружена первой газонепроницаемой оболочкой (4, 4′),

- оперативно соединенным с внутренней частью первой оболочки (4, 4′) первым источником (5) вакуума,

- второй газонепроницаемой оболочкой (7), которая окружает снабженную первой газонепроницаемой оболочкой (4, 4′) внутреннюю структуру (3),

- оперативно соединенным с внутренней частью второй оболочки (7) вторым источником (9) вакуума, и

- по меньшей мере, частично окружающим совокупную структуру нагревательным устройством (100).

8. Устройство по п.7, отличающееся тем, что на внешней стороне, предпочтительно на боковых кромках, по меньшей мере одного участка поверхности внутреннего плоскостного газопроводящего устройства (22) предусмотрена по меньшей мере одна внутренняя газопроводящая структура (30, 32), которая находится в гидравлической связи с внутренним плоскостным газопроводящим устройством (22) и с первым источником (5) вакуума.

9. Устройство по п.7, отличающееся тем, что на внешней стороне по меньшей мере одного участка поверхности первой газонепроницаемой оболочки (4, 4′) предусмотрен по меньшей мере один внешний плоскостной газопроводящий элемент (8), который находится в гидравлической связи со вторым источником (9) вакуума.

10. Устройство по п.8, отличающееся тем, что на внешней стороне по меньшей мере одного участка поверхности первой газонепроницаемой оболочки (4, 4′) предусмотрен по меньшей мере один внешний плоскостной газопроводящий элемент (8), который находится в гидравлической связи со вторым источником (9) вакуума.

11. Устройство по одному из пп.7-10, отличающееся тем, что на обращенной от первого формовочного инструмента (6) стороне внутренней структуры (3) расположен второй формовочный инструмент (62) с фасонной поверхностью (64).

12. Устройство по одному из пп.7-10, отличающееся тем, что листовой материал (2′) на своей обращенной от мембраны (20) внешней стороне соединен с газонепроницаемой оболочкой (4′).

| WO 2005113213 А2, 01.12.2005 | |||

| WO 2008073823 А2, 19.06.2008 | |||

| US 2008308210 A1, 18.12.2008 | |||

| US 5236646 A, 17.08.1993 | |||

| БИОРЕАКТОР | 2004 |

|

RU2374185C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

Авторы

Даты

2015-12-10—Публикация

2011-04-07—Подача