Ссылка на заявку, имеющую отношение к настоящей

Настоящая заявка претендует на приоритет предварительной патентной заявки США 61/333 829, поданной 12 мая 2010 года, на содержание которой мы ссылаемся целиком.

Область применения

Настоящее изобретение относится к способу формирования укрепляющего покрытия для укрепления структур с неровной поверхностью из камня или бетона.

Уровень техники

Исторически для укрепления структур с неровной поверхностью из камня, в частности, при горных работах, использовались различные способы. Наиболее типичные способы включают использование досок для укрепления тоннелей в земле, металлических конструкций с проволочной сеткой и/или покрытие открытых поверхностей вырытых тоннелей цементным раствором. В последнее время в практику входит использование различных полимерных материалов в качестве укрепляющих покрытий.

В патенте США 4046357 описаны устройство и способ для нанесения на стенки тоннелей и шахт цементного раствора, который быстро сохнет и может подаваться насосом. Однако данная технология использования цементного раствора имеет ряд ограничений, включая громоздкое оборудование, требующееся для замеса и нанесения раствора, трудоемкое нанесение покрытия и большие затраты сил и времени на уборку после его нанесения, а также длительное время, требующееся для сушки (от 15 минут до более, чем 4 часов, в зависимости от состава покрытия и атмосферных условий). В закрытых пространствах шахт, с высотой свода не более 4-5 метров, может быть более предпочтительно использовать смолы, системы нанесения которых более компактные и легкие. Еще одним недостатком использования цементного раствора для укрепления является малая его растяжимость при смещениях камней.

В патенте США 4,715,746 описан способ укрепления геологических образований при подземных работах или в шахтах путем введения смесей, образующих полиуретаны, как правило, содержащих компоненты в виде изоцианата и многоатомных спиртов, в отверстия, просверленные для этой цели в стенках породы.

В патентах США 4738989, 4748192 и 4748201 описаны напыляемые и быстро отвердевающие составы на основе алифатических полиуретанов.

В патенте США 5716711 описана двухслойная структура для нанесения в виде газонепроницаемого, гибкого и замедляющего горение покрытия на бетонную, кирпичную или каменную поверхность. Предлагаемая структура включает слой не содержащего растворителя, эластомерного, не вспененного полиуретана, имеющего высокую прочность на растяжение, достаточную для предотвращения локальных выпадений кусков бетона, кирпича или камня под действием силы тяжести, и слой вермикулита, скрепленного с полиуретаном.

В патенте США 6780459 описаны способы стабилизации структур с неровной поверхностью, например, структур из камня в шахтах, с использованием устойчивого к атмосферным условиям и антикоррозионного покрытия из полимочевины.

В патенте США 6966610 описан способ выполнения защитного покрытия в шахте, содержащий этапы: напыления на каменные поверхности шахты клея-расплава, в количестве, позволяющем сформировать покрытие толщиной по меньшей мере 1 мм, и отвердевания покрытия по меньшей мере на одной каменной стенке шахты.

В патенте США 7011865, упоминаемом в настоящей заявке для ссылки, описана эластомерная полимерная пленка, которая может использоваться в качестве покрытия, способного выдержать достаточную нагрузку, например, для защиты от внезапного обрушения породы в шахте.

Сущность изобретения

В одном из воплощений настоящего изобретения предлагается способ укрепления неровной поверхности из камня, в котором используется сочетание слоя из полиуретановой пены с укрепляющим слоем из полимочевины. Такая стратегия укрепления композитной структурой имеет преимущества перед использованием только слоя из полиуретановой пены или только слоя из полимочевины по отдельности. Слой полиуретановой пены может заполнять полости, имеющиеся в камне с неровной поверхностью, и может дополнительно уменьшать протекание воды или утечку газа через трещины или прочие полости в камне с неровной поверхностью.

Укрепляющий слой из полимочевины, нанесенный поверх слоя из полиуретаповой пены, может более эффективно создавать «мостики» через трещины или пустоты в породе, чем если бы такое укрепляющее покрытие из полимочевины использовалось в отдельности. Каждый из слоев может быть сформирован способом напыления отверждаемых составов. Слой полиуретановой пены может быть напылен на неровную каменную поверхность в виде отверждаемого пенистого состава, который при отвердевании расширяется и заполняет неровности поверхности. Укрепляющий слой из полимочевины может быть напылен, как отверждаемый укрепляющий состав, образующий дополнительный, укрепляющий слой поверх полиуретановой пены.

В еще одном воплощении данного способа поверхность, на которую наносится покрытие, содержит часть шахты. В одном из воплощений шахта может быть прорыта вовнутрь склона холма или горы. В некоторых воплощениях шахта является подземной шахтой, в противоположность, например, шахте, прорытой внутрь склона холма. В некоторых воплощениях часть шахты может включать ее стену, потолок, лицо или их сочетания.

В некоторых воплощениях отверждаемый пенистый состав может содержать воду в качестве пенообразователя, как правило, в количестве от примерно 0,5% по весу до примерно 5% по весу, от веса отверждаемого пенистого состава, до его нанесения.

В некоторых воплощениях по меньшей мере частичное отверждение пенистого состава может включать нагревание отверждаемого пенистого состава до температуры в диапазоне от примерно 90°C до примерно 115°C. В некоторых воплощениях нагревание отверждаемого пенистого состава может включать его нагревание за счет экзотермической реакции между компонентами отверждаемого пенистого состава (в отличие от приложения тепла от внешнего источника).

В некоторых воплощениях пенистый слой может быть покрывающимся коркой, иными словами, на нем может образовываться структурная корка. Структурная корка может обеспечивать преимущество в виде дополнительного барьера против выхода пузырьков газа во время нанесения отверждаемого пенистого состава, которые могут образовываться в результате экзотермической реакции. Структурная корка может образовываться по меньшей мере на поверхности пенистого слоя, которая пространственно отделена от поверхности, на которую наносится покрытие, и как правило, образуется до нанесения на нее отверждаемого укрепляющего состава.

В некоторых воплощениях дополнительные преимущества может давать включение в отверждаемый пенистый состав и/или отверждаемый укрепляющий состав различных добавок. В некоторых воплощениях может быть полезным включение в них, например, веществ, которые способствуют выходу пузырьков газа, образующихся при экзотермической реакции в отверждаемом укрепляющем составе, что в свою очередь может способствовать более сильному укреплению структур с неровной поверхностью. В некоторых воплощениях может быть полезным включение в отверждаемый пенистый состав и/или отверждаемый укрепляющий состав замедлителей горения.

Еще в одном из воплощений настоящего изобретения предлагается поверхность, на которую нанесено покрытие любым из перечисленных выше способов.

Еще в одном из воплощений настоящего изобретения предлагается композитная структура, содержащая: (а) поверхность; (b) пенистый слой, скрепленный по меньшей мере с частью упомянутой поверхности; и, (с) укрепляющий слой, скрепленный по меньшей мере с частью пенистого слоя; при этом упомянутая поверхность является частью шахты, выбранной из группы, состоящей из стены, потолка, лица или их сочетаний; и при этом упомянутый пенистый слой содержит полиуретан; и при этом упомянутый укрепляющий слой содержит полимочевину.

В некоторых воплощениях настоящего изобретения предлагается шахта, имеющая поверхность, на которую было нанесено покрытие способом в соответствии с настоящим изобретением, и при этом упомянутая поверхность является стеной, потолком или лицом шахты.

Определения

В контексте настоящего описания термин "скреплены", применяемый в отношении слоев композитной структуры или иной поверхности, в общем смысле означает скрепление первого слоя со вторым слоем или другой поверхностью, с применением или без применения адгезива, связующего слоя или любого другого слоя между упомянутыми первым слоем и вторым слоем или другой поверхностью, и может включать наличие полупроникающей или полностью проникающей сети, охватывающей часть упомянутого первого слоя и упомянутого второго слоя или упомянутой другой поверхности, и может также включать наличие химической связи между первым слоем и вторым слоем или другой поверхностью.

В контексте настоящего описания термин "близкий" относится к слоям, находящимся в относительной близости друг к другу, то есть между которым находится три или менее слоев.

В контексте настоящего описания термин "кровля" может относиться к кровле шахты, то есть к ее потолочной части.

В контексте настоящего описания термин "время сметанообразной фазы" означает период времени между смешением компонентов отверждаемого пенистого состава (изоцианат и полиол) и началом подъема пенистой смеси.

В контексте настоящего описания термин "лицо" может относиться к лицу шахты, то есть к поверхности, на которой продолжаются горные работы.

В контексте настоящего описания термин "структурная корка" означает отчетливый слой пены, имеющий более высокую плотность и сформированный из того же вещества, что и основная часть пенистого материала, и поэтому составляющий структурно целую с ним часть.

В контексте настоящего описания термин "неровная поверхность " может включать не плоскую поверхность. В некоторых случаях неровная поверхность может включать плоскую или в сущности плоскую поверхность и один или более неплоских элементов, расположенных на упомянутой плоской поверхности или в ней. Некоторые или все из неплоских элементов могут быть протяженными вовнутрь, то есть ниже уровня плоской поверхности. Некоторые или все из неплоских элементов могут быть протяженными выше уровня плоской поверхности. В некоторых случаях неровная поверхность может включать, например, поверхности породы, обнаженные во время горных работ.

В контексте настоящего описания "изоцианатный показатель" означает показатель, рассчитываемый, как число изоцианатных групп в реакционной смеси, деленное на число групп в реакционной смеси, реагирующих с изоцианатными группами, и умноженное на 100, при этом вода считается соединением, имеющим две функциональные группы.

В контексте настоящего описания термин "полимочевина" может включать полимерные соединения, содержащие одновременно мочевинные и уретановые химические связи.

В контексте настоящего описания термин "время подъема" означает период между смешением изоцианатного и полиольного компонентов отверждаемого пенистого состава и окончанием подъема пенистой смеси.

Краткое описание чертежей

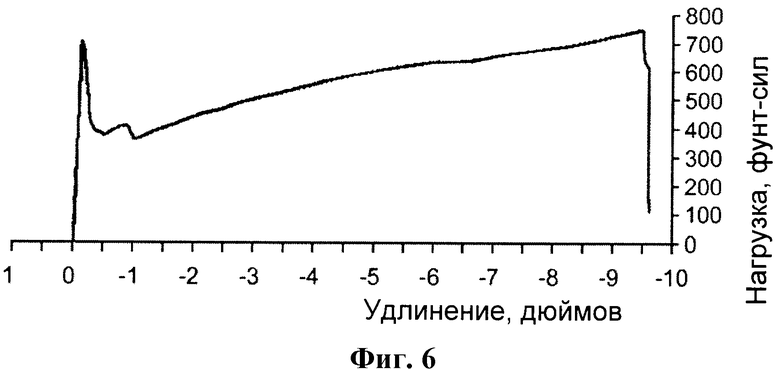

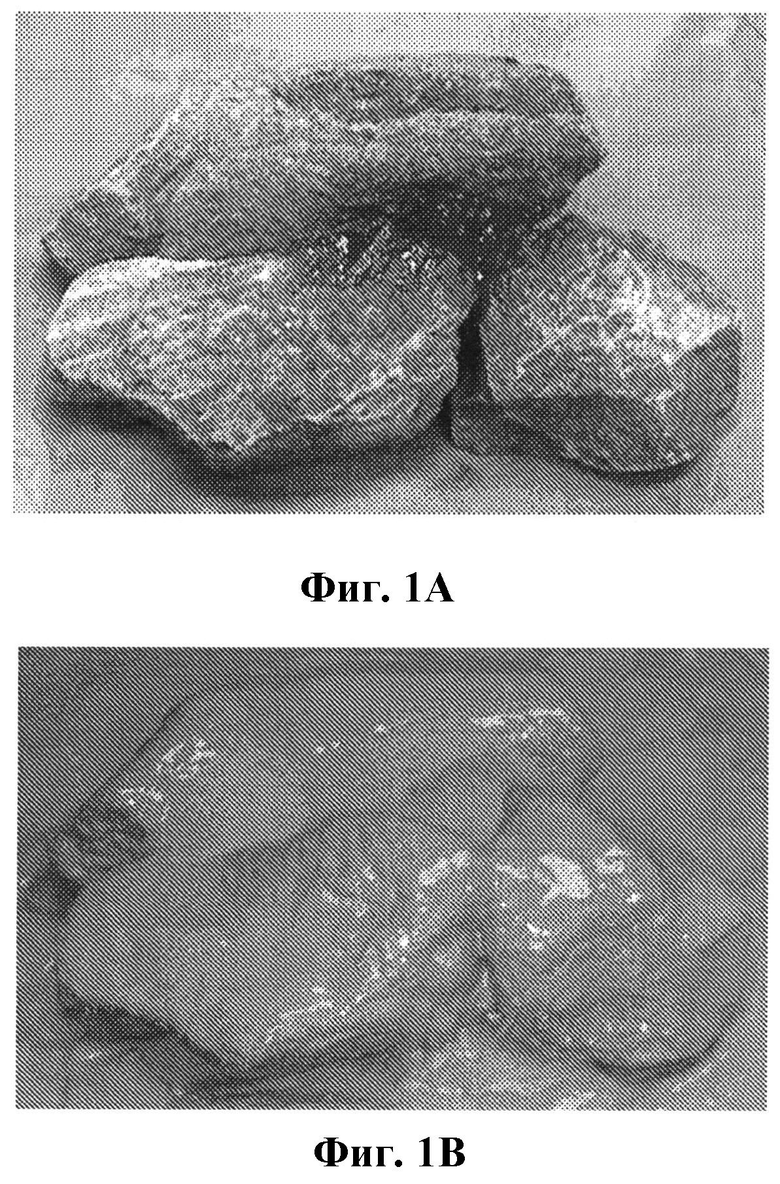

Фиг.1А. Группа камней до нанесения на них композитного укрепляющего покрытия в соответствии с настоящим изобретением.

Фиг.1B. Группа камней после нанесения на них композитного укрепляющего покрытия в соответствии с настоящим изобретением.

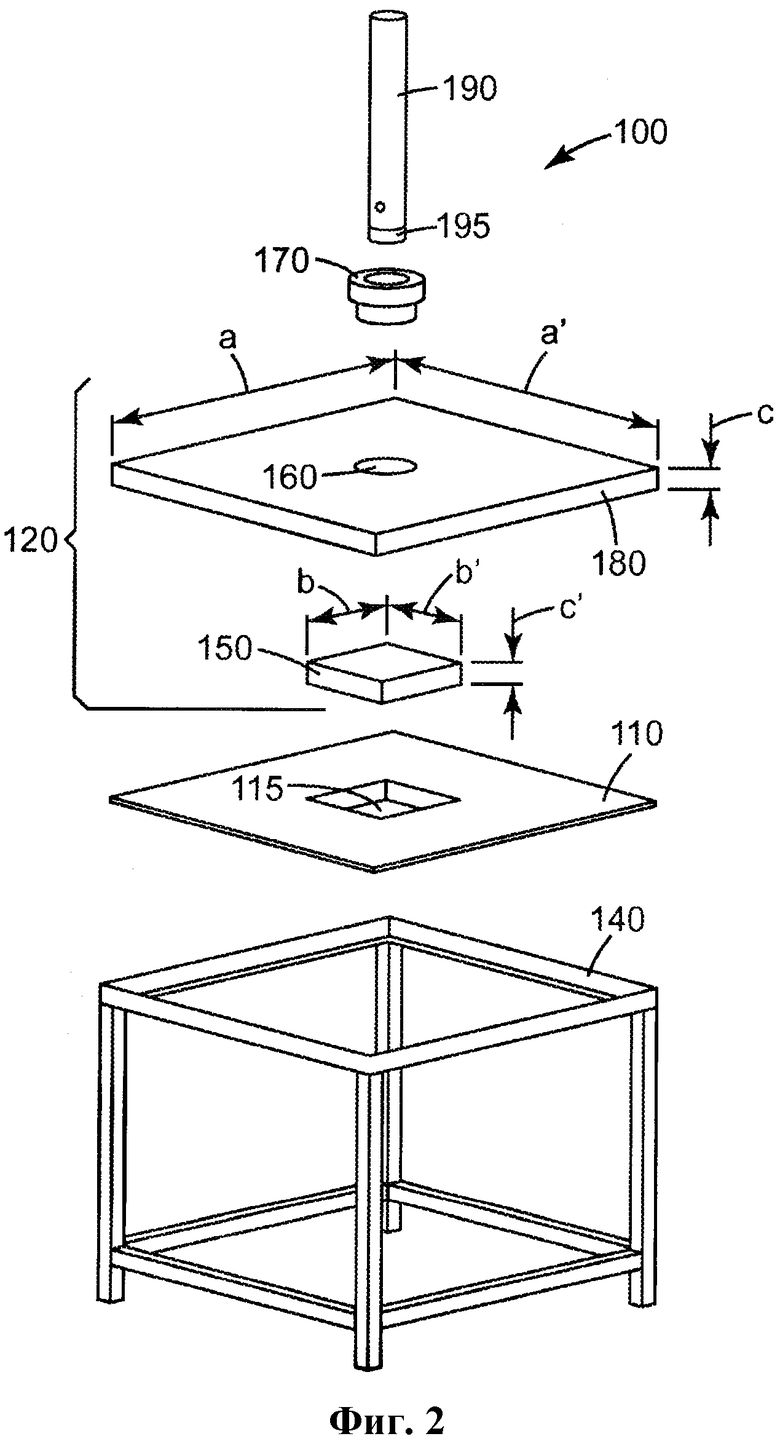

Фиг.2. Испытательный прибор, в разобранном виде, для измерения прочности композитного укрепляющего покрытия в соответствии с настоящим изобретением под действием имитируемого медленного движения камней.

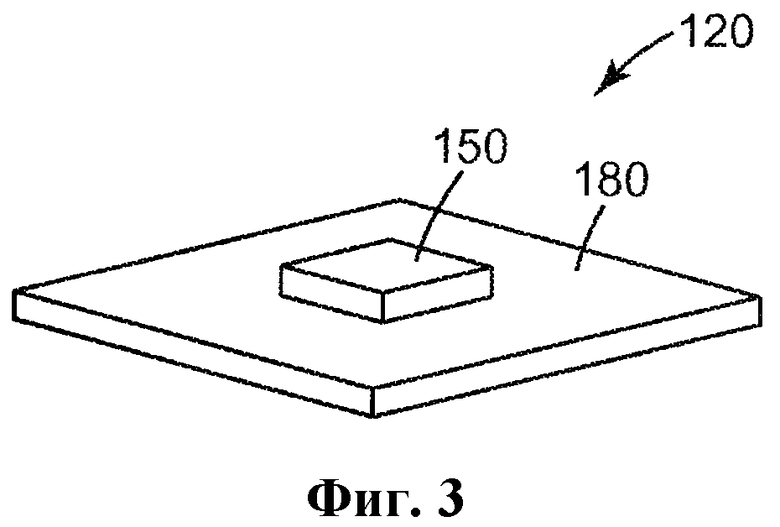

Фиг.3. Расположение двух «камней» для последующего нанесения на них композитного укрепляющего покрытия и его испытания на приборе, изображенном на фиг.2.

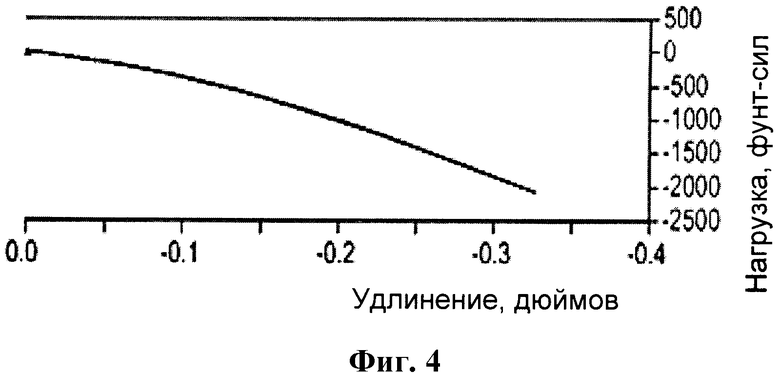

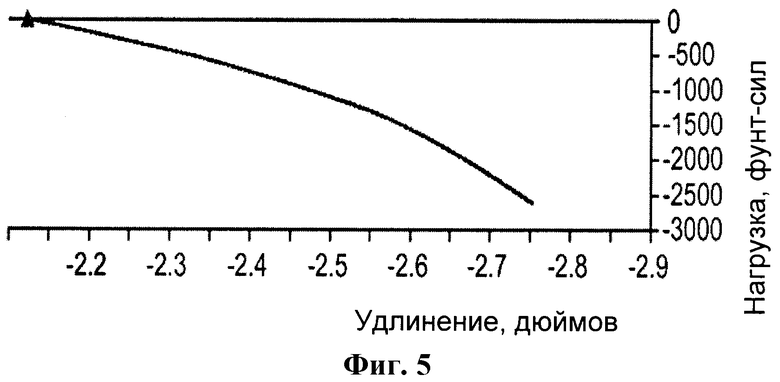

Фиг.4 и 5. Графики зависимости удлинения от нагрузки в тесте «камень на камне» для композитного укрепляющего покрытия в соответствии с настоящим изобретением.

Фиг.6. График зависимости удлинения от нагрузки в тесте «камень на камне» для сравнительного покрытия.

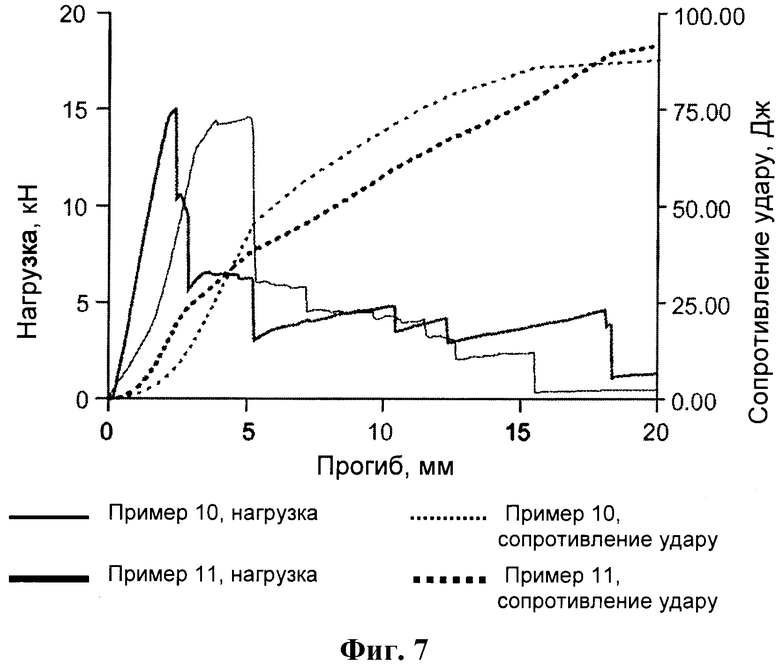

Фиг.7. График зависимости прогиба от нагрузки и прогиба от сопротивления удару в тесте «камень на камне» для композитных укрепляющих покрытий в соответствии с настоящим изобретением.

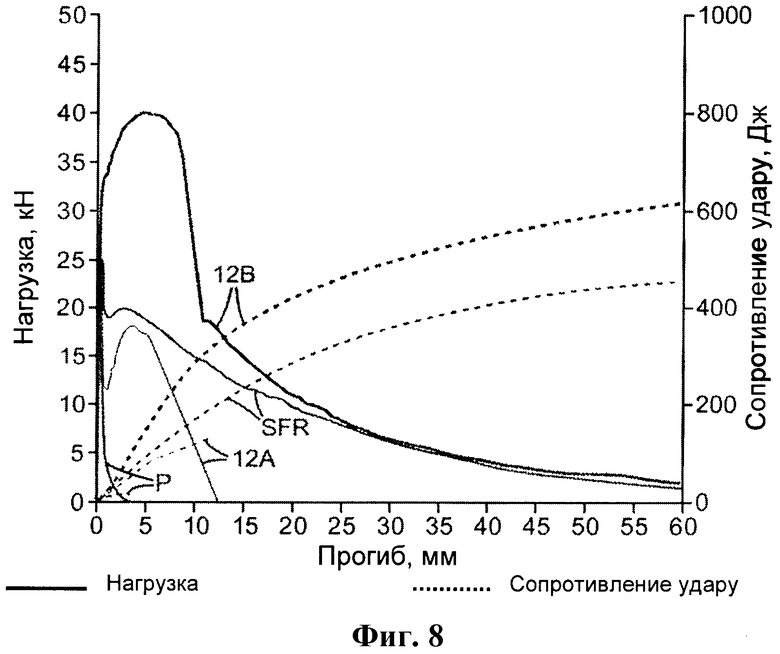

Фиг.8. График зависимости прогиба от нагрузки и прогиба от сопротивления удару для композитных укрепляющих покрытий в соответствии с настоящим изобретением.

Аналогичные номера позиций на различных чертежах означают аналогичные элементы. Некоторые элементы могут присутствовать в воплощениях изобретения в виде множества идентичных или эквивалентных элементов; в таких случаях одним номером позиции могут быть обозначены один или более представительных элементов, но при этом подразумевается, что такая позиция относится ко всем таким идентичным элементам. Если не указано иное, все чертежи в настоящем документе не обязательно приведены в масштабе, и их выбор сделан с целью иллюстрации различных воплощений настоящего изобретения. В частности, размеры различных компонентов на чертежах являются чисто иллюстративными, и из чертежей не следует делать никаких выводов о пропорциях размеров различных компонентов, если иное не указано явно. Не смотря на то, что в настоящем описании могут использоваться такие термины, как "верх", "низ", "верхний", "нижний", "под", "над", "передний", "задний", "наружный", "внутренний", "вверх" и "вниз", а также "первый" и "второй", подразумевается, что данные термины используются только в их относительном смысле, если явно не указано иное. В частности, в некоторых воплощениях некоторые компоненты могут присутствовать в виде множества взаимозаменяемых и/или идентичных компонентов (например, парами). Для таких компонентов термины "первый" и "второй" могут означать порядок их использования (безотносительно, какой из компонентов выбран для использования первым).

Подробное описание изобретения

Если не указано иное, все численные значения, выражающие размеры элементов, количества и физические свойства, и используемые в настоящем описании и в формуле изобретения, следует во всех случаях понимать в сочетании с термином «примерно». Соответственно, если не указано иное, численные значения, используемые в настоящем описании и в формуле изобретения, являются примерными, и при практической реализации настоящего изобретения соответствующие параметры элементов могут отличаться от приведенных, в зависимости от требуемых свойств соответствующих элементов.

Упоминание граничных числовых значений диапазонов включает все числовые значения внутри указанного диапазона (например, диапазон от 1 до 5 включает 1, 1,5, 2,2,75, 3, 3,80,4 и 5), а также любой диапазон внутри указанного диапазона.

Упоминание в настоящем описании и в прилагаемой формуле изобретения элементов в единственном числе включает воплощения, содержащие такие элементы во множественном числе, если из контекста явно не следует обратное. Так, например, упоминание «слоя» включает воплощения, содержащие один, два или более слоев.

В настоящем описании и в прилагаемой формуле изобретения термин "или", как правило, используется в смысле, включающем значение «и/или», если из контекста явно не следует иное. Подразумевается также, что термин «полимер» включает полимеры, сополимеры (например, полимеры, сформированные с использованием двух или более различных мономеров), олигомеры и их сочетания, а также полимеры, олигомеры или сополимеры, которые могут быть смешаны друг с другом.

На фиг.1А показаны три обычных камня, сложенных друг с другом, так что полученная из них группа имеет габаритные размеры примерно 35 см в ширину и 50 см в длину. Можно видеть, что между камнями имеются различные зазоры и пустоты. На фиг.1B показана та же группа камней, но покрытая композитным укрепляющим покрытием в соответствии с настоящим изобретением, которое включает пенистый слой (не показан), и которым покрыта по меньшей мере часть поверхности камней, и укрепляющий слой, нанесенный в виде покрытия по меньшей мере на часть пенистого слоя. Пенистый слой, по меньшей мере частично, заполняет различные зазоры и пустоты между камнями, обеспечивая поверхность, с которой может быть скреплен укрепляющий слой. Полученное укрепляющее покрытие образует связующие мостики от камня к камню, и удерживает камни в данной группе друг с другом.

В одном из воплощений изобретения предлагается способ укрепления поверхности, и в частности, неровной поверхности, причем неровная поверхность выбрана из неровной каменной, неровной бетонной поверхности и их сочетаний. Предлагаемый способ содержит этапы: нанесения отверждаемого пенистого состава на по меньшей мере часть поверхности, при этом отверждаемый пенистый состав содержит смесь полиизоцианатного компонента пенистого состава и полиольного компонента пенистого состава; по меньшей мере частичного отверждения отверждаемого пенистого состава, в результате чего образуется пенистый слой, и при этом по меньшей мере часть пенистого слоя скрепляется с поверхностью; нанесения отверждаемого укрепляющего состава на по меньшей мере часть пенистого слоя, и при этом отверждаемый укрепляющий состав содержит смесь полиизоцианатного компонента укрепляющего состава, который может включать квази-преполимеры, и полиаминового компонента укрепляющего состава; и по меньшей мере частичного отверждения отверждаемого укрепляющего состава, в результате чего образуется укрепляющий слой, и при этом по меньшей мере часть укрепляющего слоя скрепляется с пенистым слоем. Такой способ именуется далее, как «композитный подход» к укреплению поверхности.

Поверхность в соответствии с настоящим изобретением может включать любые неровные поверхности, на которые могут быть нанесены составы в соответствии с настоящим изобретением. Составы и способы в соответствии с настоящим изобретением могут быть полезны для любых инфраструктурных приложений, таких как, например, надземные опоры моста, укрепление бетонных колонн и им подобные, заделка трещин в подземных канализационных трубах, обратных трубопроводах стоков и им подобных. В некоторых воплощениях неровная поверхность может включать, в качестве не ограничивающих примеров, поверхности различных карьеров, траншей, колодцев, котлованов фундаментов различных зданий, туннелей транспортных систем, шахт, включая открытые шахты, подземные шахты, шахты, прорытые внутрь склона горы или холма, а также глубокие подземные шахты. В некоторых воплощениях поверхность в соответствии с настоящим изобретением может включать различные поверхности шахт, включая стены, потолки или лица шахт, образовавшиеся естественно или созданные искусственно, например, способами копания, среза, сверления, бурения, долбления, взрыва или с использованием прочих технологий, применяемых при разработке шахт. Обнаженные поверхности породы в шахтах обычно именуются как стены, потолки (кровля) и лица. Материалы обнаженных поверхностей шахты могут включать, не ограничиваясь ими, камни, песок, уголь, соль, мел или почву. В некоторых разработках на обнаженные поверхности могут быть нанесены дополнительные материалы, например, подаваемый насосом цементный раствор. Стены, потолки (кровля) и лица шахт могут иметь тенденцию к сдвигу, крошению, растрескиванию, обвалу, протеканию, выделению влаги или воспламеняющихся газов (включая выделение метана в угольных шахтах), или могут быть подвержены иным видам потенциального разрушения. Способ нанесения укрепляющего покрытия в соответствии с настоящим изобретением может использоваться для стабилизации стен, потолков и лиц в типичных шахтах.

В некоторых воплощениях поверхность в соответствии с настоящим изобретением в некоторых своих областях может иметь в сущности гладкую поверхность. В некоторых воплощениях поверхность в соответствии с настоящим изобретением может включать структуры неправильной формы, например, зазоры, трещины и прочие, на которых традиционно применяемые тонкие напыляемые покрытия, как правило, разрушаются за счет растрескивания, разрыва, отрыва от поверхности или иным образом, возможно, из-за недостаточной непрерывности покрытия на неровностях поверхности. В некоторых случаях зазоры, трещины, отверстия, расщелины, борозды и прочие неровности поверхности могут быть настолько большими, что одного тонкого напыляемого покрытия может быть недостаточно, чтобы перекрыть такие неровности поверхности без добавления заполняющего слоя, по меньше частично заполняющего зазоры, трещины, отверстия, расщелины, борозды и прочие неровности поверхности. Настоящее изобретение включает этапы нанесения отверждаемого пенистого состава на поверхность, и по меньшей мере частичного отверждения отверждаемого пенистого состава, в результате чего образуется пенистый слой, по меньшей мере частично скрепленный с поверхностью. Сформированный таким образом пенистый слой может повышать эффективность укрепляющих покрытий за счет по меньшей мере частичного заполнения зазоров, трещин, отверстий и прочих неровностей поверхности, в результате чего образуется подготовленная поверхность для последующих этапов нанесения отверждаемого укрепляющего состава на пенистый слой, и отверждения (утверждаемого укрепляющего состава, в результате чего образуется укрепляющий слой, и при этом по меньшей мере часть укрепляющего слоя скрепляется с пенистым слоем. Такой способ формирования композитного покрытия из пенистого слоя на неровной поверхности в сочетании с нанесением укрепляющего слоя на пенистый слой может обеспечивать превосходные укрепляющие характеристики по сравнению с обычными способами нанесения тонких напыляемых покрытий без формирования пенистого слоя. В особо критичных приложениях, например, при горных работах с использованием взрывчатых веществ, может быть целесообразно использовать способы укрепления в соответствии с настоящим изобретением в сочетании с дополнительными мерами, например, с использованием штанговых крепей, как это обычно практикуется в шахтах с твердой породой. В таких шахтах штанговые крепи часто используются для скрепления слоев породы друг с другом, с использованием или без использования прочих видов опор для грунта.

Отверждаемый пенистый состав

Отверждаемые пенистые составы в соответствии с настоящим изобретением могут включать известные составы, используемые для получения полиуретановых пен. Отверждаемые пенистые составы могут включать пены, в которых пенообразователем является вода, и для которых не требуется добавления дополнительных пенообразователей, что позволяет избежать использования потенциально опасных горючих пенообразователей; хотя в некоторых случаях могут использоваться и дополнительные пенообразователи. Отверждаемые пенистые составы в соответствии с настоящим изобретением могут характеризоваться временем сметанообразной фазы, составляющим от примерно 3 секунд до примерно 5 с.

В некоторых воплощениях отверждаемый пенистый состав может быть нанесен на поверхность напылением в виде слоя толщиной по меньшей мере примерно 0,5 мм, а более типично - по меньшей мере примерно 1 мм. После нанесения отверждаемый пенистый состав может увеличиваться в объеме примерно в 4-8 раз. Пока еще не закончилось его расширение, отверждаемый пенистый состав может проникать в трещины, поры и прочие отверстия в поверхности. Как правило, в отверждаемом пенистом составе при этом происходит экзотермическая реакция, в результате которой температура внутри него повышается до диапазона от примерно 90°C до примерно 115°C, и при данных температурах отверждаемый пенистый состав превращается в пенистый слой плотностью от примерно 2,5 до примерно 9 фунтов/фут3 (от примерно 40 до примерно 133 кг/м3). В некоторых воплощениях на поверхности пенистого слоя может образовываться слой в виде структурной корки. Расположение структурной корки на пенистом слое может быть таким, что после прикрепления пенистого слоя к поверхности по меньшей мере часть корки будет обращена в целом в направлении, в которого будет наноситься отверждаемый укрепляющий состав. В некоторых воплощениях пенистый слой может иметь структуру с закрытыми ячейками.

В одном из воплощений отверждаемый пенистый состав в соответствии с настоящим изобретением может включать двухкомпонентный состав, содержащий полиизоцианатный компонент (AFC) отверждаемой пены и полиольный компонент (BFC) отверждаемой пены.

Полиизоцианатный компонент (AFC) отверждаемой пены, используемый в способе в соответствии с настоящим изобретением, может иметь в основе полифенилен-полиметилен полиизоцианаты, например, получаемые в результате анилин/формальдегидной конденсации с последующим фосгенированием ("полимерные дифенилметан-4,4'-диизоцианаты", именуемые далее как «полимерные МДИ») или производные данных полиизоцианатов, которые содержат карбодиимидные, биуретные, уретановые и/или аллофанатные группы и являются жидкими при комнатной температуре.

Подходящими являются полиизоцианатные смеси, которые являются жидкими при комнатной температуре и получены в результате фосгенирования анилин/формальдегидных конденсатов ("полимерные МДИ") и их жидкие, изоцианат-содержащие продукты реакции с суб-эквивалентными количествами (молярное отношение групп NCO/OH составляет от 1:0,005 до 1:0,3) поливалентных спиртов, имеющих молекулярный вес в диапазоне от примерно 62 до примерно 3,000, типично в диапазоне от примерно 106 до примерно 3 000, и более типично - в диапазоне от прим 250 до примерно 750, и как правило, содержащих эфирные группы. Подходящими для использования в качестве полиизоцианатного компонента AFC являются также смеси 2,4'- и 4,4'-диизоцианатодифенил метанов, которые являются жидкими при комнатной температуре. В принципе, в соответствии с настоящим изобретением могут использоваться и другие органические полиизоцианаты, включая полиизоцианатные смеси дифенил-метановых рядов, имеющие вязкость от примерно 50 до примерно 1200 мПа при 25°C, содержание изоцианатов от примерно 15% по весу до примерно 32% по весу, и показатель изоцианатной функциональности, составляющий от примерно 2,0 до примерно 2,7. Подходящие для использования в настоящем изобретении полиизоцианаты, имеющиеся в продаже, включают, например, WANNATE PN-200 производства Yantai Wanhua Polyurethanes Co. Ltd (Китай).

В некоторых воплощениях полиольный компонент BFC может быть основан на смесях (i) органических полигидроксильных соединениях, имеющих гидроксильный показатель от примерно 100 до примерно 800, или, более типично - от примерно 200 до примерно 700, и (ii) многовалентных спиртов.

Полигидроксильные соединениия (i) могут включать полиэфир-полиолы или смеси таких полиэфир-полиолов, известные в области полиуретановой химии. При использовании смесей различных полигидроксильных соединений указанные выше требования к гидроксильному показателю могут относиться к смеси в целом. Это означает, что отдельные компоненты смеси могут иметь гидроксильные числа, выходящие за пределы указанного диапазона. Подходящие полиэфир-полиолы могут включать, например, продукты пропоксилирования 2…8-валентных молекул-стартеров, таких, как, например, вода, 1,2-дигидроксипропан, триметилол пропан, пентаэритритол, глицерин, сорбитол, этилен диамин, и, в качестве дополнительной возможности, тростниковый сахар. Компонент (i), как правило, имеет среднюю гидроксильную функциональность от примерно 2,5 до примерно 5,0, или, более типично, от примерно 2,0 до примерно 4,5. Подходящие смеси такого рода могут быть получены, например, в результате проведения реакции пропоксилирования смесей молекул-стартеров указанных выше типов. В качестве альтернативы, изготовленные по отдельности полигидроксил-полиэфиры могут быть впоследствии смешаны друг с другом, в результате чего может быть получен компонент (i) в соответствии с настоящим изобретением.

В некоторых воплощениях компонент (ii) основан на одновалентных спиртах, имеющих молекулярный вес в диапазоне от 32 до примерно 600, более типично - от примерно 60 до примерно 150, и содержащих первичную, вторичную или третичную гидроксильную группу. Компонент (ii) может быть также основан на смеси различных одновалентных спиртов. Если данный компонент является смесью, то указанные выше требования относятся к среднестатистическим весовым показателям. Примеры подходящих одновалентных спиртов включают метанол, этанол, n-пропанол, изопропанол, n-бутанол, изобутанол, t-бутанол, n-пентанол, 1-метил-1-гидрокси-бутан, n-гексанол, 2-метил-1-гидроксипентан, 2-этил-1-гидрокси-гексан, n-додеканол, n-октадеканол, имеющиеся в продаже жирные спирты, содержащие до 40 атомов углерода, или их смеси, циклогексанол и бензиловый спирт. Компонент BFC может содержать одновалентные спирты (ii) в количестве от примерно 0,01% до 20% по весу, более типично от примерно 0,1% до 5% по весу, от суммарного веса компонента BFC.

Ниже приводятся не ограничивающие примеры подходящих вспомогательных веществ и добавок.

(С1) Может быть добавлен пенообразователь. В качестве пенообразователя может быть добавлена вода в количестве от примерно 0,5% по весу до примерно 5% по весу, от суммарного веса компонента BFC. Могут быть также использованы органические пенообразователи, известные в данной области техники.

(С2) Могут быть добавлены катализаторы реакции аддитивной полимеризации изоцианатов, включая, например, органические соединения олова, такие, как, например, октоат олова (II) или дитбутил-дилаурат олова, или четвертичные амины, такие, как N,N-диметил бензиламин или триэтилен диамин. Данные катализаторы могут использоваться в количестве от примерно 0,3% до примерно 3% по весу, от суммарного веса отверждаемого пенистого состава.

(С3) Могут быть добавлены регуляторы ценообразования, такие, как полиэфир-силоксаны, традиционно применяемые для данной цели.

(С4) Могут быть добавлены катализаторы пенообразования, такие, как DABCO ВL-17, DABCO BL-19 и POLY CAT 41, все производства AirProducts (Аллентаун, штат Пенсильвания, США), и им подобные.

(С5) Удлинители цепи, такие, как 1,4-бутандиол или 1,3-пропандиол. Удлинители цепи являются химически активными двухфункциональными соединениями, имеющими низкий молекулярный вес. Их примерами являются гидроксиламины, гликоли и диамины, и они используются для получения тех или иных концевых групп пенистого слоя, с соответствующими свойствами.

(С6) Карбонаты, как правило, выбранные из группы, содержащей этилен карбонат, пропилен карбонат, бутилен карбонат и диметил карбонат.

Прочие вспомогательные вещества и добавки, которые могут применяться, могут включать замедлители горения, известные сведущим в данной области техники (например, производные фосфорной кислоты, вспененный графит и им подобные), а также органические и неорганические наполнители (например, мочевину, карбонат кальция, слюду или тальк).

В различных воплощениях отдельные компоненты отверждаемого пенистого состава присутствуют в количествах, обеспечивающих изоцианатный показатель от примерно 90 до примерно 150, или более типично - от примерно 120 до примерно 140.

При приготовлении отверждаемого пенистого состава используемые вспомогательные вещества и добавки (С) обычно смешивают с полиольным компонентом BFC, после чего реакционную смесь готовят, как двухкомпонентную. Это означает, что реакционная смесь готовится путем интенсивного перемешивания полиизоцианатного компонента AFC с полиольным компонентом BFC, или со смесью полиольного компонента BFC со вспомогательными веществами и добавками (С). Для перемешивания могут использоваться смесительные устройства, известные в данной области техники.

В некоторых воплощениях отверждаемый пенистый состав может быть напыляемой метилен-дифенил-диизоцианатной (МДИ) полиуретановой пеной, на воде в качестве пенообразователя, с закрытыми ячейками и с коркой, имеющей плотность (после отвердевания) от примерно 2,5 до примерно 9 фунтов/фут3 (от примерно 40 до примерно 144 кг/м3).

В некоторых воплощениях отверждаемый пенистый состав может иметь время сметанообразной фазы в диапазоне от примерно 2 секунд до примерно 5 с.

В некоторых воплощениях в отверждаемой пенистом составе может происходить экзотермическая реакция, приводящая к увеличению температуры до примерно 100°C-115°C. Экзотермическая реакция может происходить внутри отверждаемого пенистого состава на этапе его нанесения. Тепло, образующееся в экзотермической реакции, может способствовать формированию структурной корки на поверхности пенистого слоя.

В некоторых воплощениях подъем пены может приводить к увеличению объема отверждаемого пенистого состава примерно на 700% от начального.

Отверждаемый укрепляющий состав

В некоторых воплощениях настоящего изобретения предусматривается нанесение отверждаемого укрепляющего состава для формирования укрепляющего слоя, как правило, слоя из полимочевины, который может включать уретановые связи. И хотя в предлагаемом способе укрепляющий слой может быть верхним слоем, он не обязательно должен быть самым верхним, или открытым, слоем, он только лишь должен находиться снаружи пенистого слоя (по отношению к поверхности). В некоторых воплощениях укрепляющий слой может быть слоем, близким к пенистому слою. Как правило, отверждаемый укрепляющий состав может быть нанесен по меньшей мере на часть пенистого слоя. Как будет показано в примерах, укрепляющий слой в соответствии с настоящим изобретением может иметь прочность на растяжение, составляющую по меньшей мере 20 МПа, измеренную по методу ASTM D412-06ae2, растяжимость по меньшей мере 200%, измеренную по методу ASTM D412-06ae2, предел прочности на разрыв, составляющий по меньшей мере 122 кН/м, измеренный по методу D624-00(2007). Прочность на растяжение укрепляющего слоя в соответствии с настоящим изобретением может составлять 30 МПа, 40 МПа, или даже 60 МПа. Растяжимость укрепляющего слоя в соответствии с настоящим изобретением может составлять 260%, 300% или даже 350%. Прочность на разрыв укрепляющего слоя в соответствии с настоящим изобретением может составлять 105 кН/м или даже 175 кН/м.

Отверждаемый укрепляющий состав в соответствии с настоящим изобретением, как правило, включает изоцианатный компонент (AFC) и аминный компонент (BFC). Во время смешения и нанесения отверждаемого укрепляющего состава может происходить реакция между его компонентами ARC и BRC, в результате чего на пенистом слое формируется укрепляющий слой из полимочевины. Изоцианатный компонент ARC может быть алифатическим изоцианатом или ароматическим изоцианатом, но более типично - ароматическим изоцианатом или алифатическим/ароматическим изоцианатом. Не ограничивающие примеры подходящих ароматических полиизоцианатов могут включать m-фенилен диизоцианат; р-фенилен диизоцианат; полиметилен полифенилен диизоцианат; 2,4-толилен диизоцианат; 2,6-толуол диизоцианат; дианизидин диизоцианат; битолуол диизоцианат; нафталин-1,4-диизоцианат; дифенилен 4,4'-диизоцианат и им подобные. Не ограничивающие примеры подходящих алифатических/ароматических диизоцианатов могут включать ксилилен-1,3-диизоцианат; бис(4-изоцианатофенил)метан; бис(3-метил-4-изоцианатофенил) метан; и 4,4'-дифенилпропан диизоцианат. Перечисленные изоцианаты могут использоваться по отдельности или в сочетаниях.

В некоторых воплощениях отверждаемого укрепляющего состава изоцианатный компонент может быть по меньшей мере частично прореагировавшим с активным водород-содержащим материалом с образованием квази-преполимера, хотя данное условие и не является абсолютным. Не ограничивающий пример квази-преполимерного изоцианата содержит метилен дифенил диизоцианат (MDI) и политетраметиленэфиргликоль (PTMEG), который может иметь изоцианатное число в диапазоне 15-16%. Не ограничивающие примеры подходящих имеющихся в продаже полиолов типа PTMEG включают TERATHANE 250, TERATHANE 1000 и TERATHANE 2000 производства Invista (Вилмингтон, штат Делавэр, США). Не ограничивающие примеры подходящих имеющихся в продаже квази-преполимеров включают, например, BAYTEC ME- 120 или МЕ-230 производства Bayer (Питтсбург, штат Пеннсильвания, США); CONATHANE RN-1513 или RN-1526, производства Cytec Industries (Олеан, штат Нью-Йорк, США) и QZ-E-16 или QZ-E-181 производства ITWC Inc. (Малькольм, штат Айова, США).

В некоторых воплощениях может быть полезным включение алифатических изоцианатов. Подходящие алифатические изоцианаты могут быть типов, описанных в патентах США 4 748 192 и 4 705 814. Они включают алифатические диизоцианаты, например, алкилен-диизоцианаты, содержащие от 4 до 12 атомов углерода в алкиленовом радикале, например, 1,12-додекан диизоцианат и 1,4-тетраметилен диизоцианат. Описаны также циклоалифатические диизоцианаты, такие, как 1,3- и 1,4-циклогексан диизоцианаты, а также любые подходящие смеси данных изомеров; 1-изоциапато-3,3,5-триметил-5-изоцианатометил-циклогексан (изофорон диизоцианат); 4,4'-, 2,2'- и 2,4'-дициклогексил-метан диизоцианат, а также соответствующие смеси изомеров и им подобные.

В некоторых воплощениях материалы, содержащие активный водород, могут включать, не обязательно ограничиваясь ими, полиолы, полиоксиалкиленамины высокого молекулярного веса (именуемые также, как полиэфиры с амиловыми окончаниями), или их сочетания.

В некоторых воплощениях отверждаемого укрепляющего состава полиолы могут включать соединениия типа поли(простой эфир)-полиолы, поли(сложный эфир)-диолы, триолы, тетролы, имеющие эквивалентный вес по меньшей мере примерно 500, более типично - по меньшей мере примерно 1000, и примерно до 3000. Поли(простой эфир)-полиолы на основе трехводородных инициаторов с молекулярным весом примерно 4000 и выше являются особенно полезными. Полимеры простых эфиров могут быть изготовлены из этилен оксида, пропилен оксида, бутилен оксида, или из смесей пропилен оксида, бутилен оксида и/или этилен оксида. Прочие подходящие полиолы с высоким молекулярным весом включают полимеры сложных эфиров на основе резин с концевыми гидроксигруппами, например, полибутадиен с концевыми гидроксигруппами, а также квази-преполимеры полиолов и изоцианатов с концевыми гидроксигруппами.

В некоторых воплощениях отверждаемого укрепляющего состава материалы, содержащие активный водород, могут включать поли(простой эфир)-полиолы с концевыми аминогруппами, включая поли(простой эфир)-полиолы с окончаниями в виде первичных и вторичных аминов, со средним молекулярным весом более, чем 1500, функциональностью от 2 до 6, или от 2 до 3, и амин-эквивалентным весом от примерно 750 до примерно 4000. Могут также использоваться смеси полимеров простых эфиров с концевыми аминогруппами. В некоторых воплощениях полимеры простых эфиров с концевыми аминогруппами имеют средний молекулярный вес по меньшей мере примерно 2500. Данные материалы могут быть изготовлены различными способами, известными сведущим в данной области техники.

В некоторых воплощениях отверждаемого укрепляющего состава подходящие полиэфирные смолы с концевыми аминогруппами могут представлять собой полиэфирные смолы, изготовленные из подходящего инициатора, к которому добавлены низшие алкилен-оксиды, например, этилен оксид, пропилен оксид, бутилен оксид или их смеси, после чего производится аминирование полученного полиола с концевыми гидроксигруппами. При использовании двух или более оксидов они могут присутствовать в виде произвольных смесей или в виде блоков того или иного полиэфира. На этапе аминирования желательно, чтобы конечные гидроксильные группы полиола в сущности все были вторичными гидроксильными группами, для облегчения аминирования. Обычно на этапе аминирования не происходит полного замещения всех гидроксильных групп Полиэфирные смолы с концевыми аминогруппами, которые могут использоваться в настоящем изобретении, могут иметь более, чем 50% своих активных атомов водорода в виде атомов водорода аминогрупп. При использовании этиленоксида желательно «покрыть» полиол с концевыми гидроксигруппами небольшим количеством высшего алкилен-оксида, чтобы концевые гидроксильные группы в сущности все были вторичными гидроксильными группами. Подготовленные таким образом полиолы восстановительно аминируют известными способами, описанными, например, в патенте США 3654370, упоминаемом в настоящей заявке для ссылки.

В некоторых воплощениях отверждаемого укрепляющего состава может использоваться единственный полиол с концевыми аминогруппами и с высоким молекулярным весом. Кроме того, могут использоваться смеси полиолов с концевыми аминогруппами и с высоким молекулярным весом, например, смеси двух- и трехфункциональных материалов и/или материалы, имеющие различный химический состав или различный молекулярный вес. Полимеры сложных эфиров с концевыми аминогруппами и с высоким молекулярным весом (именуемые далее просто полиэфир-аминами) могут также использоваться сами по себе или в сочетании с упомянутыми выше полиолами. Термин «высокий молекулярный вес» означает, что данного типа соединения включают полиэфир-амины, имеющие молекулярный вес по меньшей мере по меньшей мере примерно 2000, включая, например, ряд полиэфир-аминов JEFF AMINE® производства Huntsman Petrochemical Corporation; они включают, в частности, JEFF AMINE D-2000, JEFF AMINE D-4000, JEFF AMINE T-3000 и JEFFAMINE T-5000.

В одном из воплощений отверждаемый укрепляющий состав может включать органический алкилен-карбонат, как описано, например, в патенте США 5442034, упоминаемом в настоящей заявке для ссылки. Как описано в упомянутой патентной заявке, алкилен-карбонаты, как правило, выбирают из группы, состоящей из этилен карбоната, пропилен карбоната, бутилен карбоната и диметил карбоната.

В одном из воплощений отверждаемого укрепляющего состава доля алкилен-карбоната в компоненте ARC находится в диапазоне от примерно 1% до примерно 10% (на 100 объемных частей компонента ARC). Добавление алкилен-карбоната может снижать вязкость системы, в частности, компонента arc, в который он добавлен до смешения. Алкилен-карбонат может обеспечивать более низкую эффективную активность компонентов в напыляемых эластомерных системах из полимочевины, улучшенные свойства получаемого эластомера, лучшие характеристики поверхности (текучесть) и лучшую адгезию к поверхностям, на которые напыляется эластомер.

В некоторых воплощениях компонент BRC отверждаемого укрепляющего состава может включать алифатические амины и ароматические амины. В одном из воплощений подходящей смесью аминов может быть смесь из примерно 25% (по весу) ароматических аминов и 75% (по весу) алифатических аминов. Подходящие амины могут включать диэтилтолуолдиамин, ди-(метилтио)толуолдиамин, и полиэфир-амины марки JEFFAMINE D-2000 (производства Huntsman Corp).

В некоторых воплощениях в состав отверждаемого укрепляющего состава могут также входить удлинители цепи с концевыми аминогруппами, расположенными внутри компонента BFC. Не ограничивающие примеры удлинителей цепи могут включать удлинители цепи па основе алифатических и цикло-алифатических диаминов, упоминаемые в патентах США 5162388 и 5480955, упоминаемых в настоящей заявке для ссылки. Могут быть также полезными удлинители цепи на основе ароматических диаминов, описанные в патенте США 5317076, упоминаемом в настоящей заявке для ссылки. В одном из воплощений отверждаемого укрепляющего состава могут использоваться удлинители цепи на основе ароматических аминов. Количество удлинителя цепи с концевыми аминогруппами в общем составе напыляемой эластомерной системы на основе полимочевины может составлять от примерно 10 весовых частей до примерно 22,5 весовых частей, или от примерно 10 весовых частей до примерно 20 весовых частей; или от примерно 12,5 весовых частей до примерно 20 весовых частей. Подходящие примеры имеющихся в продаже аминных удлинителей включают ETHACURE 100, ETHACURE 300 и ETHACURE 420 производства Albemarle Corp. (Батон-Руж, штат Луизиана, США); CLEARLINK 1000 производства Dorf Ketal (Стаффорд, Техас, США); JEFFLINK 754 производства Huntsman Petrochemical Corporation (Вудлэндс, Техас, США); и BAXXODUR PVC 136 производства BASF (Флорхэм Парк, штат Нью-Джерси, США).

Прочие добавки для отверждаемого укрепляющего состава

В некоторых воплощениях может иметь смысл включение в отверждаемый укрепляющий состав таких добавок, как вещества, повышающие текучесть и способствующие выравниванию нанесенного покрытия, включая, например, акриловые соединения, силоксаны, например, вещества, повышающие текучесть и выравнивание MODAFLOW, ADDITOL и MULTIFLOW на основе акриловых сополимеров производства Cytec (Вудлэнд Парк, штат Нью-Джерси, США), а также комплексный продукт Х20 производства The Hanson Group, LLC (Дулут, штат Джорджия, США). В некоторых воплощениях может быть целесообразным максимальное удаление из укрепляющего слоя пузырьков газа, которые могут ухудшать адгезию отверждаемого укрепляющего состава к пенистому слою или иным образом ухудшать прочность укрепляющего слоя. В воплощениях, в которых в состав отверждаемого укрепляющего состава входит мало воды, или вовсе не входит вода, добавки должны быть выбраны таким образом, чтобы они могли работать в отсутствии воды, и в течение относительно короткого времени гелеобразной фазы отверждаемого укрепляющего состава.

В отверждаемый укрепляющий состав могут быть также включены пигменты или их дисперсии, например, диоксид титана, для придания составу цвета. Пигменты могут быть предварительно диспергированы в амине, и как правило, их добавляют в компонент BRC.

Подходящие добавки, замедляющие горение, могут включать: гидроксиды металлов, соединения сурьмы, соединения бора, соединения фосфора, галогенированные органические замедлители горения, органофосфористые замедлители горения, замедлители горения на основе азота, вспучивающиеся замедлители горения (на основе графита). В случае не жидких замедлителей горения, то есть в форме твердых частиц, включая графит, может иметь смысл введение в суспензию, замедляющую горение, добавок, которые могут включать противоосаждающие вещества, известные в данной области техники, такие, как TEXAPHOR SPECIAL производства Cognis (Бристоль, штат Пенсильвания, США), представляющие собой высоко концентрированный раствор поверхностно-активных анионных компонентов, или суспендирующих веществ, таких, как материалы THIXATROL, описанные в патентной заявке 2010/0080920. В некоторых воплощениях может быть желательно, чтобы укрепляющий слой выполнял требования стандартов на поверхностное горение ASTM Е-84 или CAN/ULC S-102, или даже превосходил их.

В некоторых воплощениях в отверждаемый укрепляющий состав могут быть добавлены укрепляющие материалы, известные сведущим в данной области техники. Так, например, могут быть добавлены рубленые или молотые стекловолокна, и/или минеральные волокна. Примеры подходящих укрепляющих волокон могут включать пара-арамидные волокна TWARON производства Teijin Aramid (Нидерланды) или KEVLAR производства DuPont (Вилмингтон, штат Делавэр, США).

Композитное покрытие

Настоящее изобретение включает способ нанесения композитного покрытия, включающего пенистый слой, скрепленный по меньшей мере с частью поверхности, которая, как правило является поверхностью шахты, и при этом пена включает полиуретан в соответствии с настоящим изобретением, и упомянутое композитное покрытие дополнительно включает укрепляющий слой, скрепленный по меньшей мере с частью пенистого слоя, и при этом укрепляющий слой включает полимочевипу в соответствии с настоящим изобретением. В некоторых воплощениях композитное покрытие имеет модуль растяжения по меньшей мере 20 МПа, измеренный по методу ASTM D412-06ae2, растяжимость, составляющую по меньшей мере 200%, измеренную по методу ASTM D412-06ae2, и прочность на растяжение, составляющую по меньшей мере 122 кН/м, измеренную по методу ASTM D624-00(2007), или обладает сочетанием этих свойств, как показано в примерах.

Способы нанесения

В некоторых воплощениях нанесение отверждаемого укрепляющего состава содержит напыление. Однако в некоторых случаях могут использоваться и другие способы нанесения, включая нанесение кистью. Как правило, сначала на поверхность наносится отверждаемый состав из пенополиуретана, и по меньшей мере частично отверждается, в результате чего образуется пенистый слой, после чего поверх первого слоя наносится второй отверждаемый состав. В некоторых воплощениях отверждаемый укрепляющий состав может быть напылен поверх пенистого слоя спустя по меньшей мере 30 с после нанесения слоя пенополиуретана. В течение данного промежутка времени пена может подняться, и на ней может начаться затвердевание корки. Как правило, нанесение покрытия на две стенки и кровлю шахты с перекрыванием слоев примерно 25-50%, для проема в шахте размером 4 м×4 м может требовать довольно значительного времени, достаточного для экзотермического отвердевания пенистого состава, поэтому практически сразу после этого может быть нанесен отверждаемый укрепляющий состав.

В некоторых воплощениях может иметь смысл предварительная очистка поверхности перед нанесением отверждаемого пенистого состава. Подходящей операцией очистки может быть очистка поверхности струей воды под высоким давлением, для удаления, например, пыли, незакрепленных частиц и камней.

И хотя отверждаемый пенистый состав может быть нанесен на сухую поверхность, в некоторых случаях на поверхности может иметься влага, как это часто бывает в подземных шахтах.

Подходящее оборудование для нанесения может включать систему подачи состава, например, роторные насосы «с налипанием», обеспечивающие подачу состава под давлением от 200 до 500 фунтов/дюйм2, например, насос Т2 производства GRACO или Monarch; систему распыления, например Gusmer H20/35 или Reactor модельных рядов Н-40 или Н-50, обе производства GRACO; или пушку для бомбардировки производительностью от примерно 2,5 до 8 л/мин; и может дополнительно включать нагреватели роторного типа, для нагрева компонентов ARC и BRC при низких температурах воздуха, или когда желателен дополнительный подогрев составов.

Типичные условия напыления отверждаемого пенистого состава в соответствии с настоящим изобретением включают предварительный подогрев и температуру шланга, составляющую от примерно 50°C до примерно 70°C, и давление подачи 1200 фунтов/дюйм2, хотя возможна подача состава и при других значениях температуры и давления.

Типичные условия напыления отверждаемого укрепляющего состава в соответствии с настоящим изобретением включают предварительный подогрев и температуру шланга, составляющую от примерно 70°C до примерно 80°C, и давление подачи 2100 фунтов/дюйм2, хотя возможна подача состава и при других значениях температуры и давления.

Ниже следует дополнительное объяснение целей и преимуществ настоящего изобретения, на приводимых примерах. Упоминаемые в нижеследующих примерах материалы и их количества, а также условия и прочие подробности, не следует рассматривать как ограничивающие настоящее изобретение.

Примеры

Способы испытаний

Приведенные ниже результаты измерений модуля растяжения получены при комнатной температуре и в указанные моменты времени, по методу ASTM D412-06ae2, с использованием оправки С.

Приведенные ниже результаты измерений растяжимости получены при комнатной температуре и в указанные моменты времени, по методу ASTM D412-06ae2, с использованием оправки С.

Приведенные ниже результаты измерений предела прочности на растяжение получены при комнатной температуре и в указанные моменты времени, по методу ASTM D624-00(2007), с использованием оправки С, если явно не указано иное.

Приведенные ниже значения твердости получены при измерениях по методу ASTM D2240-05.

Приведенные ниже значения времени клейкости геля и времени отсутствия клейкости получены при измерениях по методу ASTM D 7487-08.

Для имитации медленного движения незакрепленных кусков породы и наблюдения за разрушением композитного состава проводили тест «камень на камне». Для этого использовали испытательный прибор на базе INSTRON, который изображен на фиг.2 и 3 и подробно описан ниже. Испытательный прибор 100 имеет стенд 140, поддерживающий большую неполированную гранитную плиту 180 водоструйной резки, стороны которой имеют размеры a×a', и в которой имеется центрально расположенное отверстие 160 диаметром примерно 3 дюйма. Малая гранитная плита 150 имеет размеры b×b'. Размеры а и а' обычно оба равны примерно 20 дюймам, а размеры b и b' оба равны примерно 6 дюймам. Гранитные плиты имеют толщину с и с' соответственно, и обе они примерно равны 1,2 дюйма. Для проведения испытания малую гранитную плиту 150 кладут на основную поверхность большой гранитной плиты 180, центрально по отношению к самой плите и отверстию 160 в ней, в результате чего образуется сборка 120 из гранитных плит, как показано на фиг.3. После этого на верхнюю поверхность сборки из плит наносятся слои покрытий, в результате чего образуется полимерное покрытие 110, которое может быть, например, композитом из двух слоев, включающим пенистый слой в соответствии с настоящим изобретением, покрывающий обе плиты 180 и 150 и скрепленный с ними, и укрепляющий слой в соответствии с настоящим изобретением, покрывающий пенистый слой и скрепленный с ним. Малая гранитная плита 150 больше никаким образом не скреплена с большой гранитной плитой 180. Подразумевается (смотри фиг.2), что полимерное покрытие 110 скреплено с плитами 180 и 150 таким образом, что малая плита 150 расположена в углубленной области полимерного покрытия 110. Сборку 120 из гранитных плит с нанесенным на них полимерным покрытием 110 устанавливают на стенд 140 таким образом, что малая гранитная плита 150 находится под большой гранитной плитой 180. Плунжер 190 со сменной головкой 195 вводят в направляющую 170 и начинают давить им на малую гранитную плиту 150 с заданной скоростью движения его торца до тех пор, пока не произойдет разрыва полимерного покрытия 110, или, если разрыв покрытия не наступит, до достижения максимальной силы нажатия, возможной для прибора. Скорость перемещения торца плунжера в приборе INSTRON относительно малой гранитной плиты 150 может быть задана различной, но наиболее типичной является 5 мм/мин.

В некоторых случаях, в которых прочность укрепляющего покрытия превышала пределы измерений прибора INSTRON, тест «камень на камне» проводили в лаборатории CANMET с использованием большей установки и датчика нагрузки с более высоким пределом измерений.

Для измерения жесткости покрытия на изгиб использовали адаптированный вариант теста на изгиб круглой панели по ASTM С-1550-08, в котором предусматривается использование круглой пластины из торкрета, армированного или не армированного стальными волокнами, к которой по центру прилагают нагрузку. В нашем адаптированном варианте теста пластину из торкрета покрывали слоем пены толщиной от примерно 4 мм до примерно 6 мм и укрепляющим слоем толщиной примерно 3 мм, после чего измеряли жесткость на изгиб полученной пластины с покрытием по стандартной методике.

Пример 1: Отверждаемый Пенистый Состав

В таблице приведен типичный пример (утверждаемого пенистого состава, который может использоваться для формирования композитного покрытия в соответствии с настоящим изобретением. Компоненты AFC и BFC по таблице 1 готовили по отдельности из указанных в таблице материалов и с использованием обычных методов работы с материалами, реагирующими с уретаном. После этого части AFC и BFC соединяли друг с другом с использованием распылительного оборудования высокого давления, например. Reactor E-XP1 или эквивалентного, в отношении 1:1. Тепло для отверждения пенистого состава вырабатывалось за счет экзотермической реакции между компонентами AFC и BFC. В результате реакции образовывалась пена с закрытыми ячейками и с коркой, плотностью 8,9 фунтов/фут3 (143 кг/м3).

Примеры 2-9: Отверждаемый укрепляющий состав

В каждом из примеров 2-9 отдельно готовили полиизоцианатный компонент ARC укрепляющего состава (Таблица 2А) и полиаминный компонент BRC укрепляющего состава (Таблица 2B), из материалов, указанных в таблицах 2А и 2B соответственно, и с использованием обычных методов работы с материалами, реагирующими с уретаном. После этого соответствующие компоненты AFC и BFC соединяли друг с другом с использованием распылительного оборудования высокого давления, например, Reactor E-XP1 или эквивалентного, в отношении, как правило, 1:1, и напыляли на полиэтилен высокой плотности. Полученные покрытия в виде пленок после их отвердевания отрывали и вырезали из них полоски в форме гантели для последующих испытаний. При соединении компонентов ARC и BRC друг с другом происходила экзотермическая реакция, тепло от которой обеспечивало по меньшей мере частичное отверждение покрытий.

Полученные образцы укрепляющих слоев испытывали стандартными методами. Результаты испытаний приведены в таблицах ниже: модуль растяжения по методу ASTM D412-06ae2 - в Таблице 3; растяжимость по методу ASTM D412-06ae2 - в Таблице 4; прочность на растяжение по методу ASTM D624-00(2007) - в Таблице 5; твердость по методу ASTM D2240-05, время клейкости геля по методу ASTM D7487-08 и время отсутствия клейкости по методу ASTM D7487-08 - в Таблице 6. Приведенные значения, как правило, являются усредненными для 5 образцов.

В дополнение к измерениям, результаты которых приведены в Таблице 5, прочность на растяжение для примера 5 измеряли в ускоренных условиях, а именно при температуре 71°C. Прочность на разрыв в течение 20 часов составила 288 фунт-сил на дюйм длины (50,5 кН/м).

Пример 10: Композитное укрепляющее покрытие с утверждаемым укрепляющим составом по Примеру 2

Композитное укрепляющее покрытие готовили путем нанесения отверждаемого пенистого состава, приведенного в Примере 1 на сборку из гранитных плит, как описано в процедуре испытания «камень на камне», приведенной выше, с последующим нанесением слоя отверждаемого укрепляющего состава согласно Примеру 2 поверх пенистого слоя. Полученному композитному покрытию давали затвердеть в течение 1 недели при комнатной температуре. Полученное композитное покрытие не рвалось при приложении к нему нагрузки со скоростью 5 мм/мин, вплоть до пиковой нагрузки прибора 2085 фунт-сил (9,27 кН - смотри график зависимости растяжения от нагрузки на фиг.4). Данное значение нагрузки является предельным для прибора INSTRON, и более высокие нагрузки приводят к деформации его основания. То же самое композитное покрытие (пенистый слой по примеру 1 в сочетании с укрепляющим слоем по примеру 2) испытывали на большем приборе в лаборатории CANMET, в результате чего были получены графики зависимости прогиба (в мм) от нагрузки (в кН) и прогиба (в мм) от сопротивления удару (Дж), приведенные на фиг.7 и обозначенные, как пример 10.

Пример 11: Композитное укрепляющее покрытие с отверждаемым укрепляющим составом по Примеру 3

Готовили композитное укрепляющее покрытие аналогично Примеру 10, с тем отличием, что в качестве отверждаемого укрепляющего состава использовался состав по Примеру 3. После отвердевания покрытия в течение 1 недели проводили тест «Камень на камне», и, как показано на фиг.5, полученное композитное покрытие не разрывалось при приложении нагрузки со скоростью 5 мм/мин, вплоть до вплоть до пиковой нагрузки 2621 фунт-сил (11,7 кН - смотри график зависимости растяжения от нагрузки на фиг.4), максимально возможной для прибора. То же самое композитное покрытие (пенистый слой по Примеру 1 в сочетании с укрепляющим слоем по п.3) испытывали на большем приборе в лаборатории CANMET, в результате чего были получены графики зависимости прогиба (в мм) от нагрузки (в кН) и прогиба (в мм) от сопротивления удару (Дж), приведенные на фиг.7 и обозначенные, как пример 11.

Основание прибора поддерживалось проволочной сеткой, которая могла выдержать нагрузку 500 кг/м2. Из приведенных выше значений были рассчитаны значения максимальных нагрузок, которое выдерживало покрытие, в предположении равномерного распределения нагрузки по квадрату 6×6 дюймов, то есть по площади 36 дюйм2, или 232 см2. Для покрытий в примерах 10 и 11 получаются значения максимальных нагрузок, превышающие 40 700 кг/м2 и 51000 кг/м2 соответственно.

В качестве сравнительного примера использовали покрытие, описанное в патенте США 7011865 (аналогичное примеру 14, с добавлением замедлителя горения). Покрытие наносили на гранитные плиты прибора 100, как описано в выше в описании процедуры испытания «камень на камне». Покрытию давали затвердеть в течение 1 недели, после чего к нему прикладывали нагрузку со скоростью 5 мм/мин и получали график зависимости растяжения от нагрузки (фиг.6). Разрыв покрытия происходил при пиковой нагрузке, составлявшей примерно 750 фунт-сил (примерно 3,3 кН).

Пример 12: Испытание гибкости укрепляющего покрытия по методу круглой пластины

Гибкость укрепляющего покрытия определяли по немного измененному методу круглой пластины по ASTM С-1550-08. Изменение заключалось в том, что на круги из торкрета наносили пенистый слой по Примеру 1 толщиной от примерно 4 мм до примерно 6 мм, и укрепляющее покрытие по примеру 2 толщиной примерно 3 мм. Использовали простые торкретовые круги и круги, армированные стальными волокнами. В примере 12А покрытие наносили на простые торкретовые круги (не армированные стальными волокнами), а в примере 12B покрытие наносили на торкретовые круги, армированные стальными волокнами. На фиг.8 показаны полученные графики зависимости прогиба (в мм) от нагрузки (в кН) и прогиба (в мм) от сопротивления удару (Дж). На фиг.8 показаны также соответствующие кривые для неармированного торкретового круга без покрытия (кривая Р) и армированного стальными волокнами торкретового круга без покрытия (кривая SFR). Видно, что круги с покрытием (Примеры 12А и 12B) лучше противостоят медленным и ударным нагрузкам, чем соответствующие торкретовые круги без покрытия (кривые Р и SFR соответственно).

Процедуры испытаний и полученные результаты, описанные выше, приведены как число иллюстративные, а не как предсказывающие результаты реализации настоящего изобретения. Можно ожидать, что отклонения от приведенных процедур испытаний могут привести к получению отличающихся результатов. Все количественные значения, приводимые в разделе «Примеры» следует рассматривать, как примерные и допускающие погрешности, типичные для используемых процедур испытаний. Приведенные выше подробное описание и примеры даны только для ясности понимания. Из них не следует делать никаких выводов об ограничениях настоящего изобретения.

Группа изобретений относиться к формированию покрытий для укрепления неровных поверхностей из камня или бетона, например структуры из камня в шахтах. Технический результат - уменьшение протекания воды или утечки газа через трещины и пустоты в породе, эффективное укрепление трещин и пустот. Способ укрепления неровной каменной или бетонной поверхности включает этапы, на которых наносят отверждаемый пенистый состав на по меньшей мере часть поверхности, причем пенистый состав содержит смесь полиизоцианатного компонента и полиольного компонента; по меньшей мере частично отверждают пенистый состав для образования пенистого слоя, при этом по меньшей мере часть пенистого слоя скрепляется с поверхностью; наносят отверждаемый укрепляющий состав на по меньшей мере часть пенистого слоя, при этом укрепляющий состав содержит полиизоцианатный компонент и полиаминный компонент; по меньшей мере частично отверждают укрепляющий состав для формирования укрепляющего слоя, при этом по меньшей мере часть укрепляющего слоя скрепляется с пенистым слоем. 3 н. и 15 з.п. ф-лы, 8 табл., 12 пр., 9 ил.

1. Способ укрепления неровной каменной или бетонной поверхности, содержащий этапы, на которых:

a) наносят отверждаемый пенистый состав на по меньшей мере часть поверхности, при этом упомянутая поверхность выбрана из группы, состоящей из неровной каменной поверхности, неровной бетонной поверхности и их сочетаний, и при этом упомянутый отверждаемый пенистый состав содержит смесь полиизоцианатного компонента пенистого состава и полиольного компонента пенистого состава;

b) по меньшей мере частично отверждают отверждаемый пенистый состав для образования пенистого слоя, и при этом по меньшей мере часть пенистого слоя скрепляется с поверхностью;

c) наносят отверждаемый укрепляющий состав на по меньшей мере часть пенистого слоя, и при этом отверждаемый укрепляющий состав содержит полиизоцианатный компонент укрепляющего состава и полиаминный компонент укрепляющего состава; и

d) по меньшей мере частично отверждают отверждаемый укрепляющий состав для формирования укрепляющего слоя, и при этом по меньшей мере часть укрепляющего слоя скрепляется с пенистым слоем.

2. Способ по п.1, отличающийся тем, что поверхность является частью шахты.

3. Способ по п.2, отличающийся тем, что упомянутая часть шахты выбрана из группы, состоящей из стены, потолка, лица и их сочетаний.

4. Способ по п.1, отличающийся тем, что нанесение составов на этапах (а) и (с) содержит напыление.

5. Способ по п.1, отличающийся тем, что отверждаемый пенистый состав дополнительно содержит воду в количестве 0,5% по весу до 5% по весу.

6. Способ по п.1, отличающийся тем, что этап (b) содержит нагревание по меньшей мере части отверждаемого пенистого состава до температуры в диапазоне от примерно 90°C до примерно 115°C.

7. Способ по п.6, отличающийся тем, что этап нагревания содержит экзотермическую реакцию внутри отверждаемого пенистого состава.

8. Способ по п.7, отличающийся тем, что пенистый слой имеет структурную корку.

9. Способ по п.1, при котором отверждаемый укрепляющий состав дополнительно содержит вещество, повышающее текучесть.

10. Способ по п.1, отличающийся тем, что укрепляющий слой имеет модуль растяжения по меньшей мере 20 МПа, измеренный по методу ASTM D412-06ae2.

11. Способ по п.1, отличающийся тем, что укрепляющий слой имеет растяжимость в процентах, составляющую по меньшей мере 200, измеренную по методу ASTM D412-06ae2.

12. Способ по п.1, отличающийся тем, что укрепляющий слой имеет прочность на растяжение, составляющую по меньшей мере 122 кН/м, измеренную по методу ASTM D624-00(2007).

13. Поверхность, на которой выполнено покрытие способом по любому из предшествующих пунктов.

14. Композит, содержащий:

(a) поверхность шахты;

(b) пенистый слой, скрепленный по меньшей мере с частью упомянутой поверхности, и при этом упомянутый пенистый слой содержит полиуретан; и

(c) укрепляющий слой, скрепленный по меньшей мере с частью упомянутого пенистого слоя, и при этом упомянутый укрепляющий слой содержит полимочевину;

и при этом упомянутая поверхность является частью шахты, выбранной из группы, состоящей из стены, пола, потолка и их сочетаний.

15. Композит по п.14, отличающийся тем, что пенистый слой имеет плотность в диапазоне от примерно 40 кг/м3 до примерно 144 кг/м3.

16. Композит по п.14 или 15, отличающийся тем, что укрепляющий слой имеет модуль растяжения по меньшей мере 20 МПа, измеренный по методу ASTM D412-06ae2.

17. Композит по п.14 или 15, отличающийся тем, что укрепляющий слой имеет растяжимость в процентах, составляющую по меньшей мере 200, измеренную по методу ASTM D412-06ae2.

18. Композит по п.14 или 15, отличающийся тем, что укрепляющий слой имеет прочность на растяжение, составляющую по меньшей мере 122 кН/м, измеренную по методу ASTM D624-00(2007).

| US 6780459 B2, 24.08.2004 | |||

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИУРЕТАНА | 1990 |

|

RU2015142C1 |

| US 4847026 A, 11.07.1989 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2014-08-27—Публикация

2011-05-10—Подача