Предлагаемое техническое решение относится к полимерной химии, в частности к полимерным лакокрасочным материалам, и может быть использовано в различных областях техники как эмаль для получения антикоррозионных пожаробезопасных и биостойких покрытий на различных материалах.

Известен способ получения бромсодержащих эпоксидных композиций конденсацией ди- или полифенола (патент США №3058946 кл. 206-42 опубл. в 1962 г.) с диэпоксидным соединением при температуре (80 - 180)°С в присутствии низкокипящего третичного амина, который после завершения реакции взаимодействия гидроксилов и эпоксидных групп компонентов отгоняют под вакуумом. Бромсодержащая эпоксидная смола по этому способу обеспечивает негорючесть материалов с наполнителями, однако взятые в качестве катализатора амины требуют отгонки, а связующие из них в органических растворителях нестабильны при хранении, т.е. малопригодны для применения.

Другой способ получения бромсодержащей эпоксидной смолы (патент США №4075260 кл.260-830 опубл. 1978 г.) заключается во взаимодействии тетрабромдифенилолпропана (тетрабромдиана) с диглицидиловым эфиром дифенилолпропана ( эпоксидиановая смола) при температуре (100-180)°С в присутствии метилтрифенилфосфония иодида. В ходе синтеза образуются смеси из бромсодержащего продукта и фосфониевой соли. Дальнейшее использование связано с его растворением в базовой эпоксидной смоле, однако при этом невозможно избежать кристаллизации продукта и его низкой жизнеспособности - (3-4) дня.

Наиболее близким аналогом к предлагаемому способу получения бромсодержащей эпоксидной смолы является способ по авт.св. СССР №952917, Бюл. № 31 от 31.08.1982 МПК С08L 63/02, где авторы синтезируют тетрабромдиан с эпоксидиановой смолой в мольном соотношении (0,9-1,1) к 2,0 при температуре (80-180)°С в течение (12-14) ч в присутствии кислотных оснований Манниха (0,01- 0,05) моля. Последние представлены производными дитридиметиламинометил от фенола, резорцина, диана диглицидиланилина. Жизнеспособность таких смол составляет более 3 мес, но в ходе хранения в массе смолы появляются хлопья солеподобных соединений.

Анализ технической литературы показал, что использование аминов в качестве катализаторов взаимодействия бромированных продуктов ведет к получению разветвленных структур или образованию кристаллических и солеподобных соединений, отрицательно влияющих на жизнеспособность, и формирующихся из них покрытий и материалов.

Для устранения указанных недостатков в наиболее близком аналоге заявитель предлагает техническое решение, связанное с применением реакционноспособного соединения, не содержащего аминов, - полифенол на основе алкилрезорцина -

ароматически сопряженный гидроксифенилен в качестве катализатора, вступающего в реакцию при синтезе эпоксидиановой смолы с тетрабромдином для получения смолы основы для изготовления эмали.

При синтезе бромсодержащей смолы (связующего, пленкообразующего) в расплаве тетрабромдиана и низкомолекулярной эпоксидиановой смолы или в 75 мас.% растворе этих смол в этилцеллозольве с применением в качестве катализатора олигомера АРГОФ в течение (2-4) ч при температуре (130-150)°С получается продукт с мас. долей эпоксидных групп (8-11)%, который стабилен при хранении, не кристаллизуется, не содержит в массе хлопьев солеподобных соединений.

Заявитель не приводит сравнение предлагаемого технического решения с известными решениями по применению, т.к. предназначает свое решение (эмаль) для изготовления защитных покрытий. Для этого предназначения наиболее близким аналогом является решение, изложенное в патенте РФ на изобретение №2232176 Бюл. №19 от 10.07.2004 «Защитное покрытие», т.к. оно включает в себя эпоксидированный бромированный диан и эпоксидиановую смолу в составе пленкообразующего и полуфабриката с минеральными добавками, которое отверждается агентами аминного типа. Указанное техническое решение за счет применения эпоксидированного бромированного диана в составе покрытия позволило повысить влагостойкость покрытия и соответственно его защитные свойства.

Однако указанное техническое решение обладает недостатками:

- формирование покрытия проводится при температуре 90°С в течение 2 ч;

- в составе раствора лака (связующего имеется растворитель - циклогексанон (по количеству он преобладает), который трудно испаряется и имеет запах синильной кислоты.

Приведенные недостатки не позволяют наносить покрытие для защиты изнутри и снаружи крупногабаритных сооружений и конструкций, т.к. при нанесении их невозможно ни создать требуемую температуру, ни обеспечить мощную вентиляцию для испарения растворителя или устранения запаха, «пугающего» рабочий персонал.

Устранение недостатков известных технических решений по приготовлению пленкообразующего (синтезу) и по назначению (при приготовлению эмали) и по применению (нанесение защитных покрытий) является целью предлагаемого технического решения.

Цель достигается изобретением, включающим в себя синтез пленкообразующего (связующего), приготовление полуфабриката, а также получение покрытий из эмали.

Эмаль для нанесения антикоррозионного пожаробезопасного биостойкого покрытия, представляющая собой комплект, содержащий полуфабрикат из эпоксидной смолы-основы в органическом растворителе и диспергированных в ней минеральных добавок и органического растворителя, отвердитель аминного типа, при этом она содержит 50-60%мас. раствор эпоксидной смолы-основы в органическом растворителе, полученной взаимодействием расплава диановой смолы с тетрабромдианом, взятыми в мольном соотношении, соответственно 3:1 в течение 2-4 ч при температуре 130-150°С до содержания эпоксидных групп в расплаве 8-11% мас. в присутствии катализатора, с последующим растворением ее в смеси растворителей ацетон: ксилол: этилцеллозольв в массовом соотношении соответственно 1,3:1,0:1,0. В присутствии катализатора - 0,67-0,75 моля ароматически сопряженного гидроксифенилена со степенью поликонденсации n=0-2, полученного из расплава алкилрезорцина при 240-260°С в качестве минеральных добавок, полуфабрикат эмали содержит пигмент, наполнитель и реологический агент при следующем соотношении компонентов полуфабриката, мас.%:

и соотношение ингредиентов в комплекте эмали составляет в мас.ч:

Эмаль отличатся также тем, что в качестве пигментов в полуфабрикате содержит красный железоокисный и/или двуокись титана и/или крон свинцовый оранжевый и/или свинцовый лимонный и/или крон свинцовый желтый и/или техн.углерод и/или фталоцианиновый голубой и/или окись хрома пигментную и/или стронций хромовокислый и/или черный железоокисный и/или хромикс, предназначенных для ЛКМ.;

Эмаль отличается также тем, что дополнительно содержит в полуфабрикате наполнители - микротальк и/или каолин и/или оксид сурьмы и/или борат бария и/или микрослюду.

Эмаль отличается также тем, что дополнительно содержит в полуфабрикате агент реологический - прокаленный кремнезем (аэросил) и/или бентонит.

Эмаль отличается также тем, что в полуфабрикат эмали при приготовлении дополнительно вводится растворитель - ксилол и этилцеллозольв в мас. соотношении, различном для каждого типа и количества наполнителей и пигментов.

Эмаль отличается также тем, что в качестве отвердителя она содержит в зависимости от сезона применения и специфики защитных работ на 100 мас. ч. полуфабриката мас. ч. - гексаметилендиамин (спиртовый раствор) - от 3,6 до 4,0 и/или диэтилентриамин от 2,0 до 2,3 и/или полиэтиленполиамин от 2,1 до 3,0 и/или низкомолекулярные полиамиды с аминным числом от 140 до 300 мг/КОН в виде растворов в органических растворителях от 19,5 до 35,0 и/или гамма-аминопропилтриэтоксисилан от 12.0 до 18,0 и/ или аминофенол от 7,6 до 10,1 и/или другие, применяемые для отверждения эпоксидных смол.

Примеры реализации способа получения эмали

1. Пример получения катализатора реакции эпоскидиановой смолы и тетрабромдианом олигомера АРГОФ.

1.1. Исходные материалы:

- окислитель - кислота контактная техн. серная конц.;

- алкилрезорцин техн. - фракция (270-320)°С при перегонке сланцевого масла, состав приведен в таблице 1.

1.2. В реактор емкостью 0,1 куб.м с масляным обогревом, мешалкой, ловушкой Дина-Старка с термометром загружают 80 кг алкилрезорцина в виде расплава светло- желтого цвета с температурой 70-80°С и нагревают его при перемешивании до 100°С, после чего через специальную воронку загружают 2,4 кг конц. серной кислоты и продолжают нагрев. Реактор через ловушку Дина-Старка соединен с атмосферой и может быть подключен к вакуум-системе для отгона конденсационной воды, выделяющейся в процессе олигомеризации алкилрезорцина. При температуре 130-135°С начинается интенсивный отгон воды, что берется за начало отсчета времени синтеза, дальнейший отгон воды при нагревании реакционной массы со скоростью (2-3)°С/мин до 250°С завершает на 2/3 отгон воды от общего количества 10 л (по расчету). После выдержки при температуре 250°С в течение 2 ч. реакционная масса становится темно-красно-коричневой с высокими волокнообразующими свойствами. Пробный образец АРГОФ содержит 5-6 мас.% летучих веществ. Для их отгонки в реактор подают вакуум (разрежение 500-600 мм рт.ст.) и выдерживают до содержания летучих веществ в продукте не более 1,2 мас.%, после чего разрежение снимают, продукт охлаждают до 80°С и сливают в металлические емкости.

Выход продукта составляет 90 мас.%, температура начала его плавления составляет 48°С, рН водной вытяжки равна 4-5, он растворим в воде (частично), полностью в ацетоне и этилцеллозольве, не растворим в толуоле и ксилоле.

При проведении реакции получения олигомера по другим режимам и с другой концентрацией окислителя получают продукт для другого применения.

2. Процесс получения эпоксидного пленкообразующего бромированного (ЭПБ) - 58 мас.% раствора смолы - основы эмали.

В реактор емкостью 0,1 куб./м загружают реагенты в соотношении и последовательности, приведенной в таблице 2. Диановая эпоксидная смола с температурой 35°С загружается самотеком из 200 л бочек и при включенном обогреве в нее загружается из мешка тетрабромдиан; включают мешалку, нагревают массу до 60°С и проводят выдержку в течение 1 ч, затем при выключенной мешалке в расплав смолы с тетрабромдианом загружают расплав алкилрезорцина с температурой 70°С. Реактор закрывают и проводят перемешивание в течение 0,5 ч и температуру поднимают до 130°С, начинается саморазогрев смеси со скоростью (2-3)°С/мин до температуры 150°С, обогрев при этом выключен. По истечении 1,5 ч разогрев реакционной массы прекращается, она самоохлаждается в течение 1 ч до 120°С, после его включают охлаждение и в течение 0,1 ч охлаждают ее до 100°С и растворяют, сливая поочередно сначала этилцеллозольв, затем ксилол и при температуре 35°С ацетон, взятых в мас. соотношении соответственно 1,0 к 1,0 к 1,3 так, что концентрация раствора составляет 58,6 мас.%, содержание эпоксидных групп в продукте после завершения экзотермии составляет 10,2 мас.%. Общая продолжительность реакции и ее подготовки составила 7 ч, выход годного раствора смолы-основы - 100 мас.%. Для корректировки вязкости раствора и экономии исходных материалов в готовый раствор ЭПБ (лак) сливают состав, состоящий из тех же самых компонентов после промывки реактора и трубопроводов, после чего раствор сливают в бочки.

Если эпоксидиановая смола имеет массовую долю эпоксидных групп (20-24)%, то реакция завершается при вышеуказанном режиме с содержанием эпоксидных групп (8-11)%, при меньшем содержании эпоксидных групп и в исходном и в готовом продукте полуфабрикат не удовлетворяет требованиям по вязкости и реакционной способности, а также по технологичности. Эпоксидиановую смолу с мас. долей эпоксидных групп более 24% промышленность не выпускает.

Применение катализатора олигомера в реакции эпоксидиановой смолы с тетрабромдианом проверено с его мольной долей (0,65-0,75), при этом это соотношение выбирается в этом диапазоне от минимального, если олигомер имеет рН водной вытяжки более кислую и молекулярную массу более высокую (около 350 у.е.) и, наоборот, к максимальному значению при менее кислой рН водной вытяжки и меньшей молекулярной массе олигомера (около 300 у.е.). Более широкий диапазон загрузки олигомера приводит к получению материалов с другими свойствами по применению эмали.

В таблице 3 приведены сравнительные показатели свойств ЭПБ, полученной по предлагаемому способу и известным аналогам по способу получения.

3. Процесс приготовления полуфабриката эмали

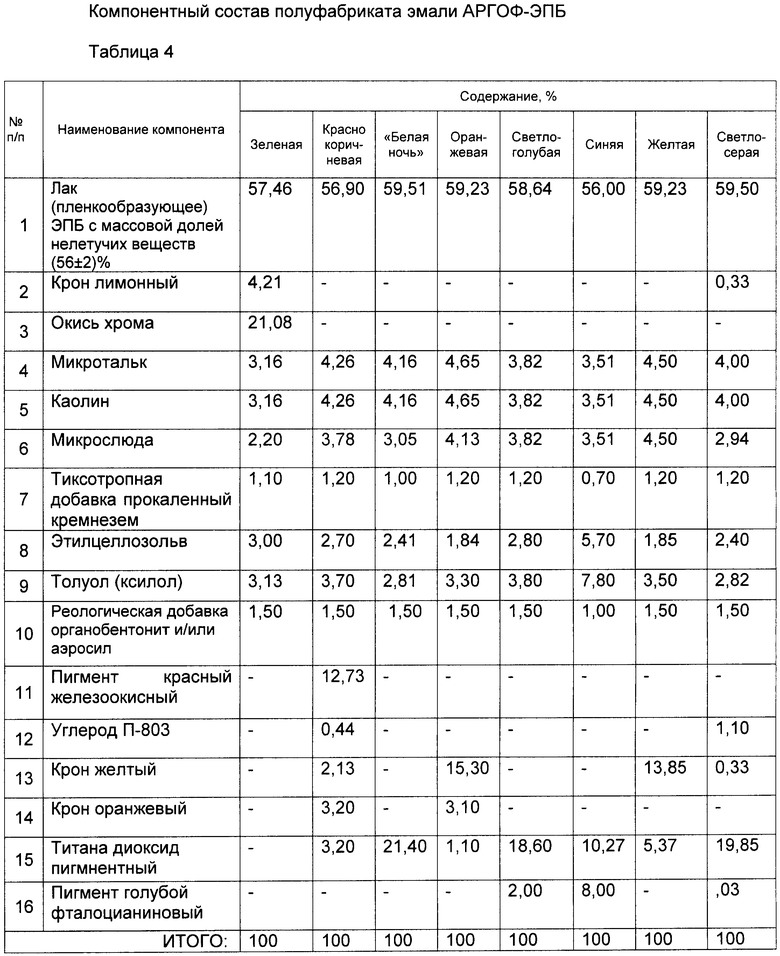

В таблице 4 приведены рецептуры для приготовления полуфабриката различных цветов, опишем его на примере светло-серой эмали.

В диссольвер загружают поочередно указанные в таблице 4 компоненты в указанной последовательности, кроме растворителей, и перемешивают их до получения гомогенной массы при скорости вращения мешалки 1000 об/мин в течение 1 ч, а затем насосом подают полученную массу в бисерную мельницу с охлаждением камеры перетира и на выходе из нее собирают полуфабрикат в другой диссольвер, где его снова перемешивают для усреднения цвета и вязкости для постановки на тип по показателям, указанным в таблице 4 (п.п.1-8), затем отфильтровывают и расфасовывают в металлические емкости объемом 20 л по 20 кг.

Изменение соотношения компонентов полуфабриката, в т.ч. растворителей может нарушить суспензионное равновесие и цветность и в полуфабрикате и в эмали, кроме того, ненормированное доведение ее вязкости до требуемой по способу нанесения (кистью, валиком, распылителем) тоже может привести к седиментации минеральных компонентов, имеющих плотность в два с лишним раза большую, чем органические компоненты. Разбавление не должно превышать более 20 мас.% от массы полуфабриката.

Сравнение показателей свойств эпоксидного пленкообразующего бромированного (ЭПБ), полученного по предлагаемому способу с известными техническими решениями

Перед применением полуфабрикат тщательно перемешивается лопаткой так, чтобы на дне емкости не оставалось осадка, после чего точным взвешиванием в него вводится отвердитель при тщательном перемешивании. Типы отвердителей и их количество указаны в таблице 6, а осуществление изобретения по нанесению эмали и условиям формирования покрытия - в таблице 7 - технологическая карта.

Таким образом, по данным таблиц 3 и 5 предлагаемое техническое решение устраняет недостатки аналогов и по синтезу эпоксидного пленкообразующего бромированного и по формированию защитного покрытия к наиболее близкому аналогу и, кроме того, придает эмали и защитным покрытиям свойства по технологичности, пожаробезопасности и биостойкости.

Указанное позволяет сделать вывод, что по совокупности признаков предлагаемое техническое решение соответствует уровню изобретения.

Сравнительные показатели свойств предлагаемого технического решения с известным по патенту RU №2 232 176 при изготовлении эмали и ее применимости для получения защитного покрытия

Осуществление изобретения при получении покрытия серого цвета

Пример выполнения технологического процесса окрашивания поверхности первичной защиты металлоконструкций.

Система нанесения: эмаль АРГОФ-ЭПБ в 3 слоя при положительной температуре

Примечания:

1. Нанесение лака и эмали с применением отвердителя №5 может проводиться при температуре не ниже +5°С и относительной влажности воздуха не более 85%.

2. Расход лака и эмали указан с учетом отвердителя и без учета дополнительно вводимого растворителя.

3. Отверждение покрытия до степени «сухое на ощупь» считается удовлетворительным, если при нажатии пальцем в течение 5 с на покрытии не остается отпечатков.

4. Толщина готового покрытия не должна превышать нормы.

5. По предварительному согласованию сторон возможна замена отвердителя №5 на другой отвердитель с сохранением всех свойств покрытия.

6. Сразу после проведения окрасочных работ все оборудование следует тщательно промыть растворителем Р-4 или 646.

7. Обязательно ведение журналов по подготовке и окраске поверхности.

8. Результаты пооперационного контроля фиксируются в соответствующих журналах.

9. При получении отрицательных показателей по любому из показателей устанавливается причина;

- устраняется эта причина;

- вновь наносится покрытие.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМАЛЬ ДЛЯ АТМОСФЕРОСТОЙКИХ КОРРОЗИОННОСТОЙКИХ РАДИАЦИОННОСТОЙКИХ И ДЕЗАКТИВИРУЕМЫХ ПОКРЫТИЙ | 2005 |

|

RU2307143C2 |

| ЭМАЛЬ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2011 |

|

RU2472829C1 |

| НЕОБРАСТАЮЩАЯ ЭМАЛЬ ПРОГИДРОФ | 2015 |

|

RU2602553C1 |

| ГРУНТ-ЭМАЛЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ИЗДЕЛИЙ | 2024 |

|

RU2835558C1 |

| Эмаль для атмосферостойких коррозионностойких покрытий | 2016 |

|

RU2654753C1 |

| ЭМАЛЬ ДЛЯ АТМОСФЕРОСТОЙКОГО РАДИАЦИОННОСТОЙКОГО ДЕЗАКТИВИРУЕМОГО ПРОТИВООБРАСТАЮЩЕГО ГРИБОСТОЙКОГО ПОКРЫТИЯ | 2018 |

|

RU2703636C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ И ОТЛОЖЕНИЙ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ С МУФТАМИ РЕЗЬБОВОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2447352C1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| ОТВЕРДИТЕЛЬ ДЛЯ ГРИБОСТОЙКИХ ЭПОКСИДНЫХ ПОКРЫТИЙ | 2019 |

|

RU2718680C1 |

| ПРЕПРЕГ НА ОСНОВЕ КЛЕЕВОГО СВЯЗУЮЩЕГО ПОНИЖЕННОЙ ГОРЮЧЕСТИ И СТЕКЛОПЛАСТИК, УГЛЕПЛАСТИК НА ЕГО ОСНОВЕ | 2018 |

|

RU2676634C1 |

Изобретение относится к лакокрасочным материалам и может быть использовано для получения антикоррозионных пожаробезопасных биостойких покрытий на различных материалах. Эмаль представляет комплект, включающий (мас.%): полуфабрикат эмали из бромированной эпоксидной смолы в органическом растворителе с диспергированными в нем наполнителями 8,52-13,5, пигментами 18,27-25,29 и реологическим агентом 1,7-2,7, а также отвердитель аминного типа. Смолу-основу синтезируют из эпоксидиановой смолы и тетрабромдиана при мольном соотношении 3:1 и температуре 130-150°С в присутствии катализатора - олигомера ароматически сопряженного гидроксифенилена в количестве 0,65-0,75 моля, который не содержит аминов и получен окислительной конденсацией алкилрезорцина при температуре 250°С. Смола-основа обладает высокой жизнеспособностью, высокими технологическими показателями. Покрытие грибоустойчивое, самозатухаемость после выноса из пламени газовой горелки по UL - 94, V0 - 0. 5 з.п. ф-лы, 7 табл.

1. Эмаль для нанесения антикоррозионного пожаробезопасного биостойкого покрытия, представляющая собой комплект, содержащий полуфабрикат из эпоксидной смолы-основы в органическом растворителе и диспергированных в ней минеральных добавок и органического растворителя, отвердитель аминного типа, при этом он содержит 50-60 мас.% раствор эпоксидной смолы - основы в органическом растворителе, полученной взаимодействием расплава диановой эпоксидной смолы с тетрабромдианом, взятыми в мольном соотношении соответственно 3:1 в течение 2-4 ч при температуре 130-150°С до содержания эпоксидных групп в расплаве 8-11 мас.% в присутствии катализатора, с последующим растворением ее в смеси растворителей ацетон:ксилол:этилцеллозольв в массовом соотношении соответственно 1,3:1,0:1,0, в присутствии катализатора - 0,65-0,75 моля ароматически сопряженного гидроксифенилена со степенью поликонденсации n=0-2, полученного из расплава алкилрезорцина при температуре 240-260°С, в качестве минеральных добавок полуфабрикат эмали содержит пигмент, наполнитель и реологический агент при следующем соотношении компонентов, мас.%:

и соотношение ингредиентов в комплекте эмали составляет, мас.ч.:

2. Эмаль по п.1, отличающаяся тем, что в качестве пигментов в полуфабрикате содержит красный железоокисный, и/или двуокись титана, и/или крон свинцовый оранжевый, и/или свинцовый лимонный, и/или крон свинцовый желтый, и/или технический углерод, и/или фталоцианиновый голубой, и/или окись хрома пигментную, и/или стронций хромовокислый, и/или черный железоокисный, и/или хромикс, предназначенных для ЛКМ.

3. Эмаль по п.1, отличающаяся тем, что дополнительно содержит в полуфабрикате наполнители - микротальк, и/или каолин, и/или оксид сурьмы, и/или борат бария, и/или микрослюду.

4. Эмаль по п.1, отличающаяся тем, что дополнительно содержит в полуфабрикате агент реологический - прокаленный кремнезем (аэросил) и/или бентонит.

5. Эмаль по п.1, отличающаяся тем, что в полуфабрикат эмали при приготовлении дополнительно вводится растворитель - ксилол и этилцеллозольв в массовом соотношении, различном для каждого типа и количества наполнителей и пигментов.

6. Эмаль по п.1, отличающаяся тем, что в качестве отвердителя она содержит в зависимости от сезона применения и специфики защитных работ на 100 мас.ч. полуфабриката мас.ч. гексаметилендиамин (спиртовый раствор) - от 3,6 до 4,0, и/или диэтилентриамин от 2,0 до 2,7, и/или полиэтиленполиамин от 2,1 до 3,0, и/или низкомолекулярные полиамиды с аминным числом от 140 до 300 мг/КОН в виде растворов в органических растворителях от 19,5 до 35,0, и/или гамма-аминопропилтриэтоксисилан от 12,0 до 18,0, и/или аминофенол от 7,6 до 10,1, и/или другие, применяемые для отверждения эпоксидных смол.

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2002 |

|

RU2232176C1 |

| ЭПОКСИДНЫЙ ОЛИГОМЕР ДЛЯ СВЯЗУЮЩЕЙ КОМПОЗИЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕЙ КОМПОЗИЦИИ НА ЕГО ОСНОВЕ | 2001 |

|

RU2221816C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ получения бромсодержащей эпоксидной композиции | 1980 |

|

SU952917A1 |

| CN 101255309 A, 03.09.2008. | |||

Авторы

Даты

2010-10-20—Публикация

2008-12-22—Подача