(54) СПОСОБ ПОЛУЧЕНИЯ БРОМСОДЕРЖЛЩЕЙ ЭПОКСИДНОЙ КОМПОЗИЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМСОДЕРЖАЩЕЙ ЭПОКСИДНОЙ СМОЛЫ ДЛЯ НЕГОРЮЧИХ СЛОИСТЫХ ПЛАСТИКОВ | 1992 |

|

RU2041888C1 |

| Способ получения имидазолиновых отвердителей эпоксидных смол | 1979 |

|

SU1126570A1 |

| Эпоксидная композиция | 1977 |

|

SU703551A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИН-ЭПОКСИДНЫХ СМОЛ ДЛЯ НЕГОРЮЧИХ МАТЕРИАЛОВ И ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 2022 |

|

RU2791354C1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| Эпоксидная композиция | 1973 |

|

SU472138A1 |

| Герметизирующая порошковая композиция | 1984 |

|

SU1154297A1 |

| Полимерная композиция | 1988 |

|

SU1650670A1 |

| Способ получения полиаминоалкилфенолов | 1981 |

|

SU1118635A1 |

| Полимерная композиция | 1976 |

|

SU943254A1 |

изобретение относится к способам получения бромсодержаших эпоксидных композиций, применяемых для создания негорючих полимерных материалов.

.Известен способ получения бромсодержащих эпоксидных композиций (БЭК), Которые обладают антипиренными .свойствами, заключается в конденсации диили полифенола с известным диэпоксидным соединением в присутствии аминного катализатора. Бромсодержаний полифенил конденсируют с диэпоксидным соединением при 80-180°С в присутствии низкокипящего третичного амина (триметиламина, триэтиламина). После исчерпания фенольных гидроксилов большую часть летучего амина удаляют в вакууме. При этом образуется БЭК, состоящая из исходного диэпоксидного соединения, бромсодержащего аддукта, разветвленных продуктов уплотнения эпоксидных соединений и остаточного количес ва третичного амина. Далее в состав полученной БЭК вводят отвердитель, Дисперсный, волокнистый или текстурный наполнитель, а также спецдобавки, улучшающий внеиший вид технологические и другие показатели композиции. Полученную таким образом термореактивную композицию используют

в качестве клея, связуюнего для слоистого пластика, препрега и т.д.

К достоинствам известного -способа получения БЭК можно отнести их простоту, невысокую энергоемкость - конденсация бромсодержащих фенолов с эпоксидно-диановыми смолами в описанных условиях заканчивается за 2-5 ч. Первые БЭК хорошо совмещаются с упот10ребительными отвердителями, дают устойчивые растворы в полярных органических растворителях и эффективны как антипиррены и самостоятельно, и-в смеси с эпоксидными смолами, не

15 содержащими галоидов Ij .

Недостатком, известных способов получения БЭК является тсР, что взятые в качестве катализатора третичные амины не обеспечивают селективного ,

20 катализатора. В результате, наряду с целевым аддуктом бромсодержащего фенола образуется до 50% разветвленных продуктов каталитического уплотнения эпоксидных соединений. Кроме

25 того, получаемые по известным способам БЭК нестабильны во времени.

Кроме того, получаемые БЭК характеризуются повышенной вязкостью, хуже пропитывают наполнитель, имеют зна30чительные разбросы показателей качества, В процессе хранения такие ВЭК изменяют свой состав, причем уменьшается содержание эпоксидных групп, еше больше увеличивается их вязкость и ухудшается растворимость в органических растворителя. Эти недостатки делают такие композиции мало пригодhbiMH для практического использования

Наиболее близким по технической сущности к предлагаемому является . способ получения БЭК, заключающийся в том, что в качестве бромсодержащего фенола берут наиболее доступный 3,3 ,5.5 -тетрабром-:4 ,4-диоксиди(Ьенилпропан (тетрабромдиан, или ТБДФП В качестве диэпоксидного соединения используют диглицидные эфиры бисфенолов например дигдицидный эфир ди-. фенилпропана. Конденсацию компонентов проводят при 100-180°С в присутстви нелетучего катализатора-четвертичной фосфониевой соли, например метилтрифенилфосфоний иодида. При этом соотношение фенольных гидроксилов и эпокскднЕ-jx групп берут равнгом 1:2, Кондесацию компонентов вецут до практического исчерпания фенольных гидроксилов, в результате получают смесь, состоящую из бромсодержашего адцукта, разветвленных продуктов его уплотнения и четвертичной фосфониевой соли. Этот суммарный продукт конденсации смеаяивают с эпоксидно-диановрй смолой при соотношении массовых долей от 70;30 до 60:40. Получают БЭК, содержащую следующее количество компонентов, %:

Эпоксидно-диановая смола 29f8-29,

Ад,аукт бромсодержащего

бисфенола41,7-29,

Продукты каталитического

уплотнения эпоксидных

соединений27,8-38,

Четвертичная фосфониевая соль0,7-3,0

Полученную целевую бромсодержаьдую эпоксидную композицию растворяют в органическом растворителе, вводят отвердитель и используют для получения препрега и далее негорючего слоистого пластика.

К достоинствам известного способа отнести его простоту, доступность стэтрья, возможность получения некристаллизующих БЭК, которые обеспечивают образование полимерных материалов, сочетающих негорючесть сотлич ной химстойкостью, достаточно высокими прочностными и теплофизическими показателями 2j .

Одйако выход целевого аддукта ТБДФП не превышает 65%, а содержание разветвленных продуктов каталитического уплотнения ,в смеси достигает почти 40%, поэтому свойства получаемых известннх эпоксидных композиций нестабильны, в частности имеет место

значительное колебание содержания эпоксидных групп в свежеприготовленной БЭК, а ее вязкость при колеблется в пределах 5,0-50 Па-с. Кроме того, получаемые известные БЭК имеют малый срок хранения - сохраняют технологические свойства а хорошую растворимость всего в течение :3-4 дн. Это создает значительные технологические трудности при переработке таких БЭК.

Цель изобретения - повышение жизнеспособности БЭК при хранении.

Эта цель достигается тем, что согласно способу, включающему взаимодействие ТБДФА с диэпоксидным соеди нением в присутствии катализатора, в качестве катализатора берут поликислотное основание Манниха, а совмещение диэпоксидного соединения ТБДФП и основания Манниха проводят при SO-ISO C в течение 2-14 ч и компоненты композиции берут в следующих мольных соотношениях:

Диэпоксидное соединение 2,0

ТБДФП, 0,9-1,1

. Полйкислотное основание

Манниха0,01-0,05

Способ осуществляют следующим образом.

Рассчитанные количества диэпоксидного соединения, ТБДФП нагревают до 80-120С, выдерживают до полной гомогенизации. В гомогенную массу вводят необходимое количество основания Йанниха и при перемешивании выдерживают в течение 2-14 ч, постоянно контролируя содержание эпоксидных групп в смеси. Температура процесса может быть 100-180с в зависимости от природы и реакционной способности диэпоксидного соединения. Нагрев реакционной массы прекращают после достижения такого содержания эпоксидных групп, которое соответствует 90-98%-ной степени конверсии гидроксильных групп ТБДФП. Конденсацию компонентов проводят либо в массе, либо в подходящем растворителе ксилоле, этилцеллюлозе, диметилфор,мамиде и др. В результате получают БЭК в виде мягкого или твердого хрупкого смолоподобного вещества, а при проведении конденсации в растворе в виде прозрачного раствора, пригодного для использования в составе связующих для сухого метода изготовления слоистых пластиков. ,

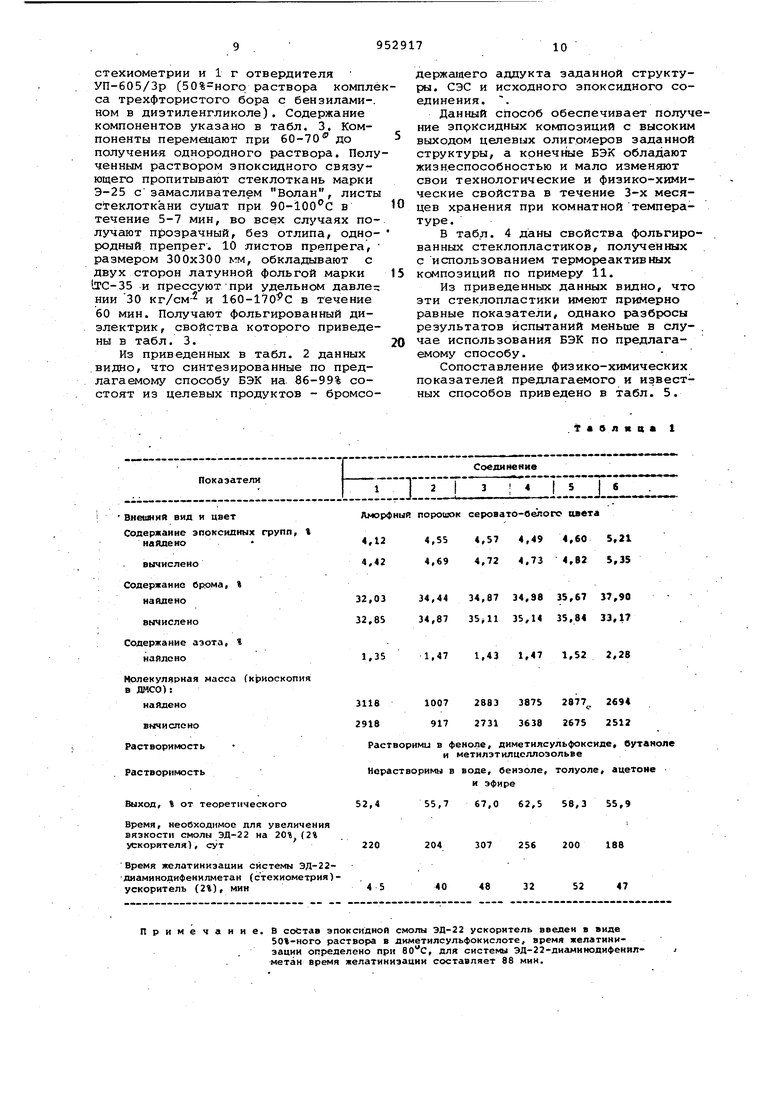

Согласно предлагаемому способу используют любые диэпоксидные соединения и бифункциональные эпоксидные смолы.. Однако с точки зрения чистоты конечной БЭК и ее жизнеспособности, наилучшие результаты получают при использовании технически чистых продуктов, таких как диглицидный эфир дифенилпропаиа, диглицидные эфирн резорцина, гидрохинона, фталевой и те рефталевой кислот, циклоалифатические диэпоксиды, например эпоксидные смолн марок УП-612 и УП-632, полиэпихлоргидриновый олигомер марки Э-181 и др. В качестве аминовых катализаторов используют основания Манниха на осно ве фенолов, такие как 2,4,6-трис-(диметиламинометил)-фенол (УП-606/2 2,4-бис{диметиламинометил)-о-крезол, 2-(диметиламинометил)-фенол ( 3,3 ,5,5 -тетракис-(диметиламиномеТил)-дифенилпропан-2,2 (УП 0628) и д гие аналогичные соединения и 4 Предлагаемый способ получения БЭК обладает такими же достоинствами как и известные - способ прост, позволяет использовать широкий класс диэпок сидных соединений и оснований Манниха, в том числе выпускаемых промышленных продуктов, обеспечивает получение некристаллизующихся БЭК, полимерные материалы на основе которых сочетают негорючесть с высокими проч ностными, теплофизическими показателями и хорошей химстойкостью. Однако в противоположность известным, способам выход целевых бромсодержащих про дуктов достигает 80-88%, а срок хран ния получаемых композиций более 3-х месяцев. Такой эффект достигается за счет того, что в процессе образуется соле подобное эпоксидное соединение (СЭС) играющее родь латентного ускорителя. Это соединение, которое легко выделить осаждением из целевой БЭК, може быть синтезировано в чистом виде. СЭС синтезированы конденсацией ТБДФП с диэпоксидным соединением |при мольном соотношении 1:1 до 50%-ной степени конверсии с последукл им высаждением из ацетонтолуольного раствора. Физико-химические показатели СЭС приведены в табл. 1. Приведенные в табл. 1 соединения синтезированы из ТБДФП и; 1.диглицидного эфира дифенолпропана 2,4,б-трис-(диметиламинометил)-фенола (УП-606/2)J 2.диглицидного эфира резорцина. (УП-637), 2-(диметиламинометил)-фено ла } 3.диглицидилфталата (ДГФ-25), уско.1рителя УП-бОб/2; , 4.3,4-эпоксигексагидробецзилового -Эфира 3,4-эпоксигегсагидробензойной кислоты (УП-632), 3,3,5,5-тертакис -(диметиламинометил)-диЛенилопропана-2,2 (УП-0628); 5..диглицидилового эфира 1,1-бис-(оксиметил)-циклогекс-3-ена (УП650Д)) 6. диглицидинанилина и ускорителя УП-606/2. Охарактеризованные в табл. 1 СЭС представляют собой новые вещества, проявляющие типичные свойства латентных ускорителей. Однако полезность э.тих соединений вне предлагаемого способа сомнительна. СЭС синтезируют с выходом 52-67%, а эффект при синтезе БЭК они дают аналогично каталитической системе ТБДФП-основание Манниха. Кроме того, в чистом виде эти соединения неустойчивы и подвергаются са-. моконденсации на холоду, теряя растворимость в течение 3-4 дн. В состав полученной БЭК вводят отвердитель, наполнители и спецдобавки. После отверждения такой термореактивной эпоксидной композиции получают полимерный материал, обладающий антипирренными свойствами, хорошей прочностью, теплостойкостью и отличной химстойкОстью. По этим показателям полимерный материал на основе БЭК по предлагаемому способу не уступает свойствам известного эпоксиполимера. Пример 1. В колбу, снабженную мешалкой, термометром, обратным холодильником, одновременно загружают 1000 г эпоксидной смолы ЭД-24. представляющей собой технический диглицидный эфир дифенолпоопана с содержанием основного вещества i 99,21%, 794 г ТБДФП и 1600 г этилцеллозольва. Реакционную массу нагревают до 80-90 С и перемешивают до полной гомогенизации. В гомогенный раствор вводят 3,2 г и 2,4,6-трис-(диметиламинометил)-фенола (0,025 г-экв на 1 моль ТБДФП) в виде раствора в 194 г этилцеллюзольва. Температуру реакционной массы повышают до 140 + и выдерживают при этой температуре примерно 6 ч постоянно через каждые 30 мин определяя содержание эпоксидных групп в смеси. Нагрев реакционной массы прекращают при содержании эпоксидных групп 7,4% (в пересчете на сухой остаток). Такое значение содержания эпоксидных групп соответствует 94,3%-ной конверсии фенольных гидроксилов ТБДФП. Получают 3601 г (практически 100% от загрузки) 50%-ного раствора БЭК. Состав и физико-химические показатели синтезированной БЭК даны в табл. 2. Пример 2. В условиях приме- . ра 1, конденсируют 1000 г диглицидного эфира резорцина с содержанием эпоксидных групп 35,8% и 1132 г ТБДФП в 2000 г этилцеллозольва при добавлении раствора 4,7 г 2-(диметиламинометил) -фенола (0,014 г-экв на 1 моль ТБДФП) в 132 г этилцеллозольва. Реакцию останавливают при содержании эпоксидных групп, равном 8,65% (в пересчете на сухой остаток). что соответствует 96,8% степени кон версии фенольных гилроксилов ТБДФП. Получают 4268 г 50%-«уого раствора БЭК, состав и физико-химические показатели которой приведены в табл. Пример 3. В условиях приме ра 1, конденсируют 1000 г диглицид ного эфира фталевой кислоты с содер жанием эпоксидных групп 26,8% и 763 г ТБДФП в 1700 г этилцеллоэольва при добавлении 6,3 г 2,4,6-трис-(диметиламинометил)-фенола в 70 г этнлцеллозольва, (0,05 г-экв на 1 моль ТБДФП). Реакцию останавливаю при содержании эпоксидных групп, равном 9,0% (в пересчете на сухой остаток), что соответствует 93%-ной степени конверсии фенольных гидроксилов ТБДФП. Получают 3538 г 50%-ного раствора БЭК, состав и физико-химические показатели которой приведены в табл. 2. Пример 4. В условиях приме ра 1, конденсируют в массе 1000 г технически чистого 3,4-эпоксигексагидробензилового эфира 3,4-эпоксиге сагидробензилового эфира, 3,4-эпокси гексагидробензойной кислоты (эпокси ная смола УП-632) с содержанием эпоксидных групп 28,8% и 1002 г / ТБДФП в присутствии 10 г 3,3 5,5тетракис- (диметилаМинометил)-дифенилолпропана-2,2 (0,05 г-экв -на 1 моль ТБДФП). Реакцию останавливают при содержании эпоксидных групп, равном 7,3%, что соответствует 90%-ной степени конверсии фенольных гидрок си лов ТБДФП. Получают 2003 г твердой хрупкой смолообразной БЭК (99,6% от загрузки). Состав полученной композиции и ее физико-химические свойства приведены в табл. 2 Пример 5. В условиях приме ра 1, конденсируют в массе 1000 г технически чистого диглицидного эфи ра 1,1-бис-(оксиметил)-циклогекс-З-ена (эпоксидная смола УП-650Д) с содержанием эпоксидных групп 27,9 и 882 г ТБДФП в присутствии 3,8 г 2,4,б трис-(диметиламинометил)-резо цина (0,025 г-эквна 1 моль ТБДФП). Реакцию останавливают при содержании эпоксидных групп 7,8%, что соответствует 94,6%-ной степени конверсии фенольных гидроксилов ТБДФП. Получа ют 1883 г мягкой смолообразной БЭК, свойства и состав которой даны в табл. 2. Пример 6. В условиях приме ра 1, конденсируют в массе 1000 г технически чистого диглидидинанилина с содержанием эпоксидных групп 37,4% и 1183 г ТБДФП в присутствии 4,8 г ускорителя УП-606/2 (0,025 гна 1 моль ТБДФП). Степень превратен по фенольным гидроксилам доводят до 95%. Получают 213.8 г мягкой смолопо добной БЭК, состав и физико-химические свойства которой приведены в табл. 2. Пример7. В условиях примера 1, конденсируют в массе 1000 г диглицидилового эфира олигоэпихлоргидриндиола (эпоксидная смола Э-183.) с содержанием эпоксидных групп 25,7% и 813 г ТБДФП в присутствии 7,0 г 2,4,6-трис-(диметиламинометил)-резорцина (0,05 моль на 1 моль ТБДФП). Степень превращения по фенольным гидроксилам доводят до 90%. Получают Д820 г вязкой смолообразной компози-j ции, состав и физико-химические свойства которой приведены в табл.2. Пример 8.(Контрольный опыт по примеру 1 с известным катализатором). В условиях примера 1, конденсируют 1000 г эпоксидной смолы ЭД-24, 794 г ТБДФП, в присутствии 14,7 г метйлтрифенилфосфоний иодида (0,025 г-экв на 1 моль ТБДФП) в растворе 1810 г этилцеллюзольва. Получают 3604 г 50%-ного раствора эпоксидной композиции. (99,6% от загрузки). Со- держание эпоксидных груп-п 6,2% (в пересчете На сухой остаток) . (Достав и физико-химические свойства полученной БЭК приведены в табл. 2. Пример 9.(контрольный опыт по примеру 2 с известным катализатором) . В условиях примера 2, конденсипуют 100 г диглицидного эфира резорцина, 1132 г ТБДФП, в присутствии 11,8 г метилтрифенилфосфорний иодида (0,034 г-экв на 1 моль ТБДФП) в-растворе 2145 г этилцеллозольва. По.лучают 4263 г 50%-ного раствора эпоксидной композиции (99,4% от загрузки). Содержание эпоксидных групп 7,3% (в пересчете на сухой остаток). Состав и физико-химические свойства, полученной БЭК приведены в табл. 2. Примерю (контрольный опыт по примеру 3 с известным катализатором) .. ..В условиях примера 3,, конденсируют 1000 г технически чистого диглицидилфталата, 835 г ТБДФП, в присутствии 28,5 г метйлтрифенилфосфоний иодина (0,046 г-экв на 1 моль ТБДФП) в растворе 1865 г этилцеллозольва. Получают 3699 т 50%-ного раствора эпоксидной композиции (99,2% от загрузки). Содержание эпоксидных групп 6,5% (в пересчете на сухой остаток). Состав и физико-химические свойства полученной БЭК .даны в табл. 3. Пример 11 (испытание бромсодеражщих эпоксидных композиций по примерам 1,2 и 3, а также соответствующим контрольным опытам по примерам 7, 8, 9 и 10). На 100 г раствора БЭК берут смесь 4,4-диаминодифенил-метана и 4,4 -диаминодифенилсульфона J4:6 в молях) в количестве 0,85 оч

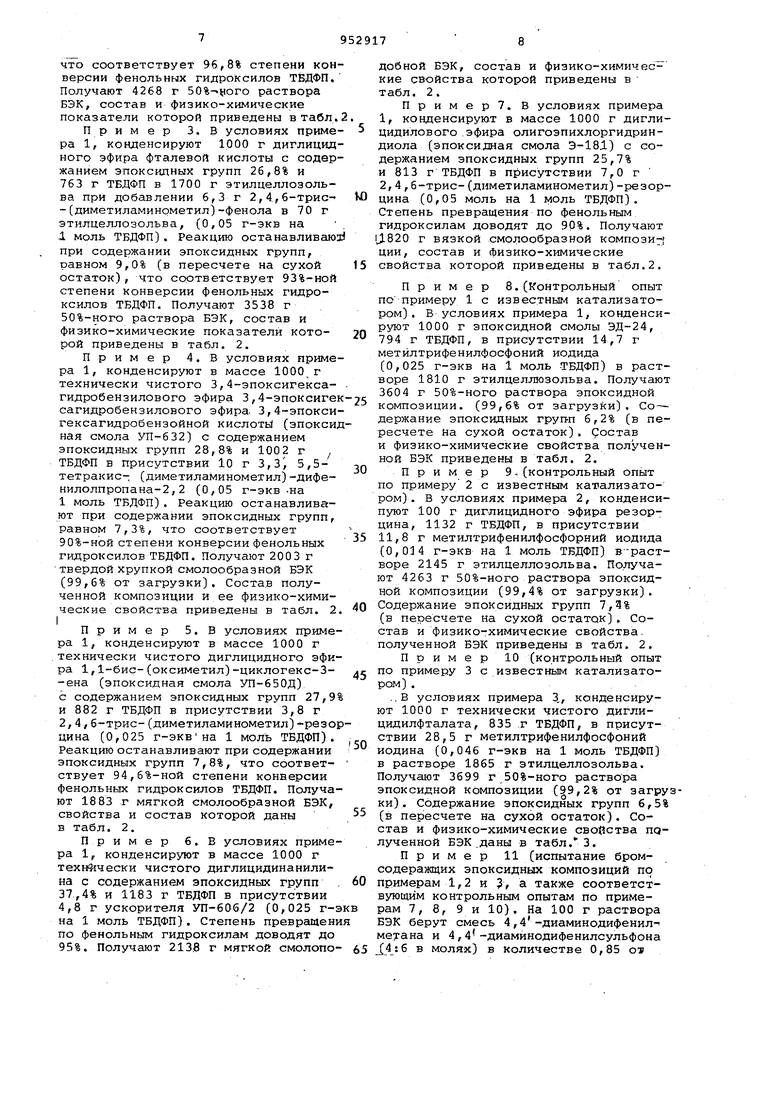

стехиометрии и 1 г отвердителя УП-б05/Зр ( раствора комплеса трехфтористого бора с бензилами-, ном в диэтиленгликоле). Содержание компонентов указано в табл. 3. Компоненты перемещают при 60-70 до получения однородного раствора. Полученным раствором эпоксидного связующего пропитывают стеклоткань марки Э-25 сзамасливателем Волан, листы стеклоткани сушат при ЭО-ЮО с в течение 5-7 мин, во всех случаях получают прозрачный, без отлипа, однородный препрег. 10 листов препрега, размером 300x300 rм, обкладывают с двух сторон латунной фольгой марки lTC-35 и прессуютпри удельном давлении 30 кг/см-2 и 160-l70 C в течение 60 мин. Получают фольгированный диэлектрик, свойства которого приведены в табл. 3.

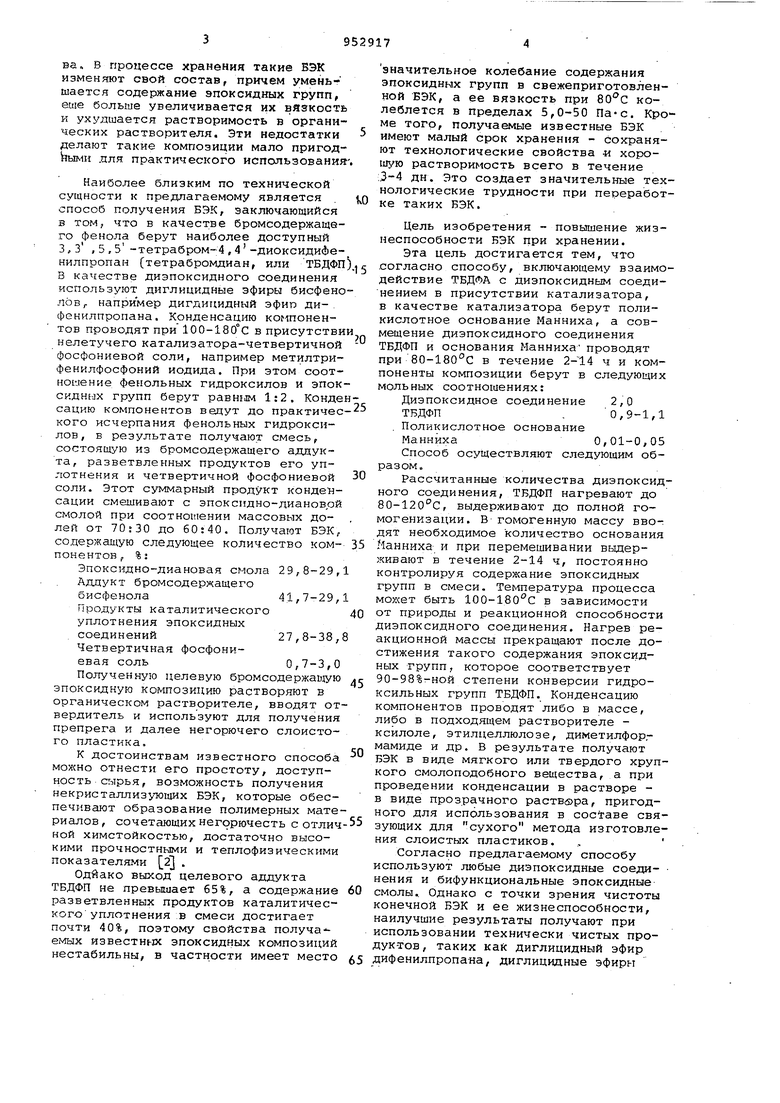

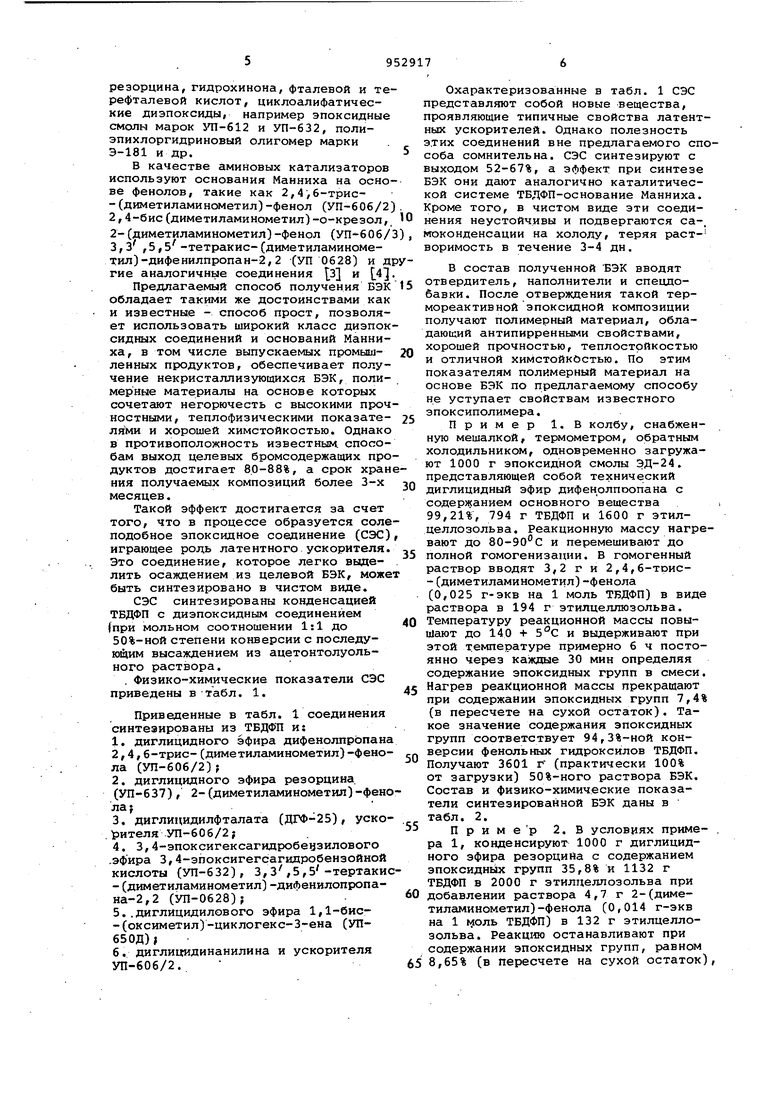

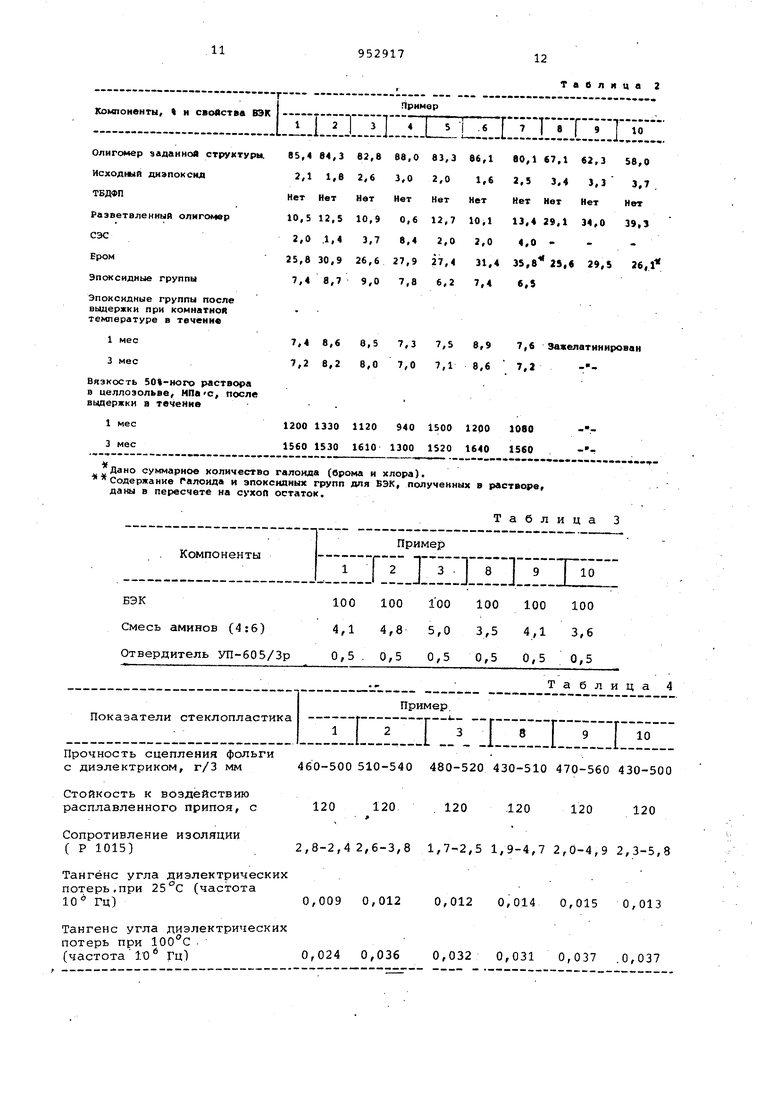

Из приведенных в табл. 2 данных видно, что синтезированные по предлагаемому способу БЭК на. 86-99% состоят из целевых продуктов - бромсоПоказатели

Вяеиший вид и цвет

Содержание эпоксидных найдено

вычислено

Содержание бррма, нааоено

вычислено

Содержание азота, f найдено

Молекулярная масса (к а ЛМСО):

найдено вычислено Растворимость

Растворимость

Выход, % от теоретического

Время, необходимое для увеличения вязкости смолы ЭД-22 на 20%(2% ускорителя), сут

Время желатинизации системы ЭД-22диаминодифенилметан (стехиометрия)ускоритель (2%), мин Примечание.

держаиего аддукта заданной структурял. СЭС и исходного эпоксидного соединения. .

Данный способ обеспечивает получние эпрксидных композиция с высоким выходом целевых олигомеров заданной структуры, а конечные БЭК обладают жизнеспособностью и мало изменяют свои технологические и физико-химические свойства в течение 3-х месяцев хранения при комнатной температуре.

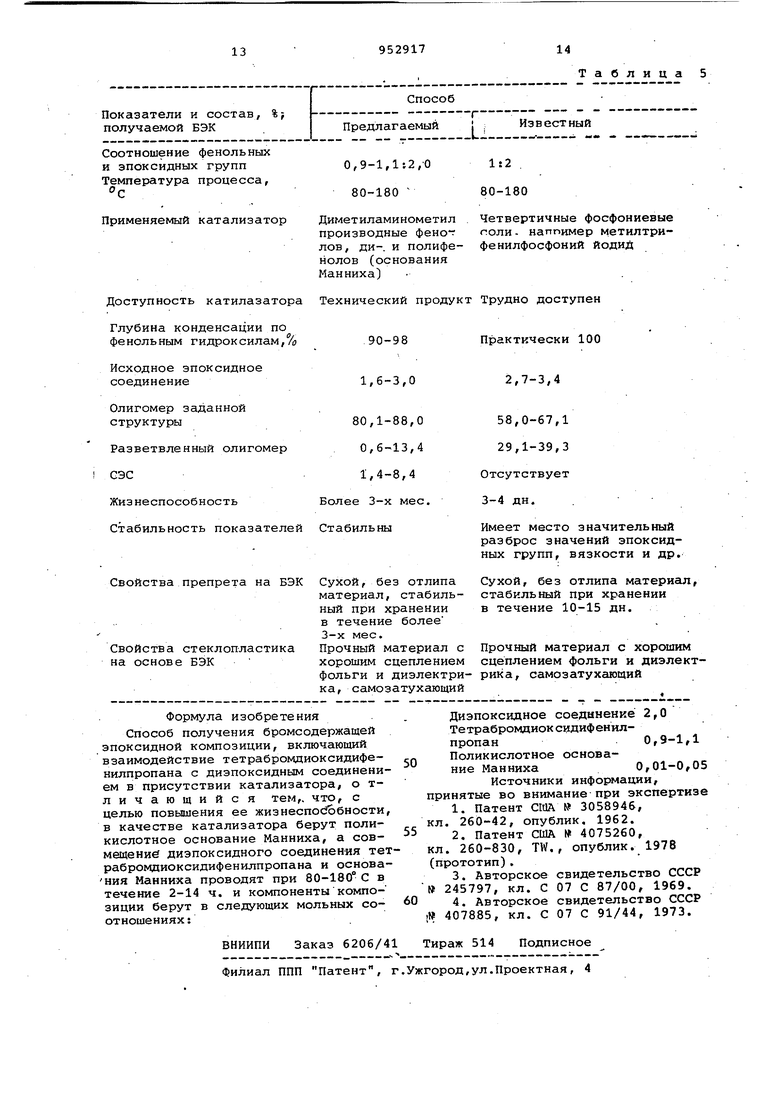

В табл. 4 даны свойства фольгированных стеклопластиков, полученных с использованием термореактивных композиций по примеру 11.

Из приведенных данных видно, что эти стеклопластики имеют примерно равные показатели, однако разбросы результатов испытаний меньше в случае использования БЭК по предлагаемому способу.

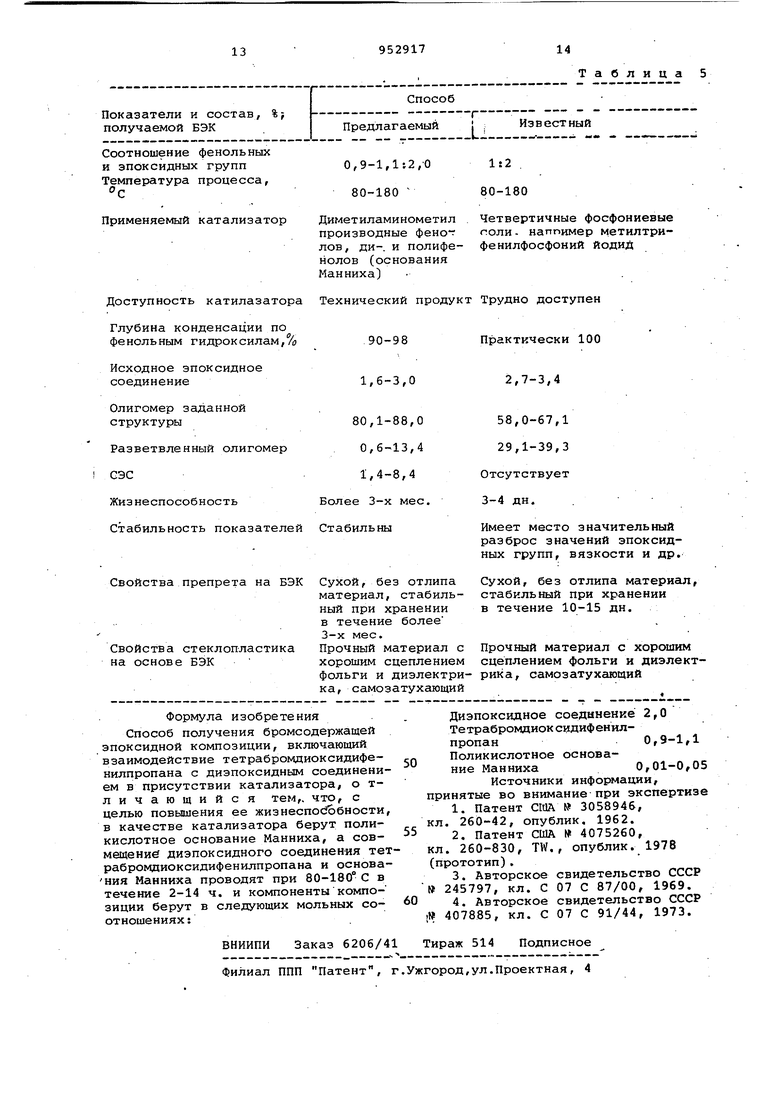

Сопоставление физико-химических показателей предлагаемого и известных способов приведено в табл. 5.

Тавлква 1

Соединение

i:;n

3 4

АморФныя порошок саровато-Оепого цвета 4,124,554,57 4,49 4,60 5,21

4,69 4,72 4,73 4,В2 5,35

32,0334,44 34,87 34,98 35,67 17,90

32,8534,87 35,14 35,84 33,17

1,471,43 1,47 1,52 2,28

3118 1007 2883 3875 2877 2694 2918 917 2731 3638 2675 2512

Растворими в феноле, диметилсульфоксиде, 0/тдноле и метилэтилцсллозольве

Нерастворимы в воде, бензоле, толуоле, ацетоне и зфире

55,7 67,0 62,5 58,3 55,9

204

307 256 200

188

48

32

47

52 В состав эпоксидноп смолы ЭД-22 ускоритель введен в виде 50%-ного раствора в диметилсульфокислоте, время желатинизации определено при 80С, для системы ЭД-22-диамннодифенилметан время желатинизации составляет 88 мин. Компоненты, t н свойства Олигомер заданной структуры. as,4 84,362,888,0 2,1 1,82,63,0 Исходшй хшэпокснл Нет НетНетНет Разветвленный олнгомер 10,5 12,510,9 0,6 2,0 .1,43,7 8,4 25,8 30,926,627,9 7,4 8,7 9,0 7,8 Эпоксндные группы Эпоксидные группы после вьщержкн при комнатной температуре в теченн« 7,4 5,6 8,3 7,3 7,2 8,2 8,0 7,0 Вязкость 50%-ного раствора в целлозольве, , после вьшержки а течение 1200 1330 1120 940 1560 1530 1610 1300

дано суммарное колнчество галоида (врома н хлора).

Содержание Галоида и эпоксидных групп для БЭК, полученных в растворе, даны в пересчете на сухоп остаток.

Компоненты

LJL.IZnj- i 100 100 100 Смесь аминов (4:6) 4,1 4,8 5,0 Отвердитель УП-бОБ/Зр 0,5 . 0,5 0,5 Прочность сцепления фольги с диэлектриком, г/3 мм 460Стойкость к воздействию 120 расплавленного припоя, с Сопротивление изоляции 2,8-2,4 ( Р 1015) Тангенс угла диэлектрических потерь,при 25°С (частота 0,009 10 Гц) Тангенс угла диэлектрических потерь при . (частота 1-0 Гц)0,024 0,036

Таблица 2

10

Таблица

Пример

10 1Пример ВЭК .i 1 -:О Т Гл1 500 510-540 480-520 430-510 470-560 430-500 83,3вб,180,1 67,1 62,358,0 2,0 1,62,5 3,4 J,33,7 НетНетНет Нет НетНет 12,710,113,4 29,1 34,039,3 2,0 2,0 4,0 - -27,4 31,435,8 25,« 29,526,1 6,2 7,4 7,5 8,9 7,6 Зажелатяннрован 7,2 7,1 8,6 1500 1200 1520 1640 100 100 100 3,5 4,1 3,6 0,5 0,5 0,5 120.120 .120 120120 ,6-3,81,7-2,5 1,9-4,7 2,0-4,92,3-5,8 0,0120,012 0,014 0,0150,013 0,032 0,031 0,037 .0,037

Таблица 5

Авторы

Даты

1982-08-23—Публикация

1980-03-31—Подача