Изобретение относится к исследованию механических свойств материала, в частности к определению технологических параметров процессов (усилий, напряжений, деформаций, перемещений).

Для определения упруго-пластичных свойств материалов наиболее часто используются устройства, основанные на одноосном растяжении стержневых образцов с регистрацией зависимости удлинения образца от приложенной нагрузки. Однако в некоторых областях техники данные устройства использоваться не могут. В частности, механические характеристики широко распространенных тонкостенных криволинейных оболочек, работающих под давлением (трубопроводный транспорт и резервуары в нефтяной, газовой, химической промышленности, в тепловой энергетике и т.п.) зависят не только от исходного качества материала, но и от технологии изготовления оболочек, а также от условий последующей длительной эксплуатации. Под действием этих факторов формируется анизотропия свойств в различных направлениях оболочки. Экспериментальная оценка свойств материала, сформировавшихся под действием указанных факторов, возможна только путем испытания образцов, вырезанных непосредственно из оболочек. Однако из тонкостенных оболочек стержневые образцы с необходимыми размерами получить в большинстве случаев невозможно.

Известны технические решения, позволяющие проводить испытания материала оболочек непосредственным нагружением самих оболочек, обычно путем гидростатического нагружения изнутри. Недостатком непосредственных испытаний оболочек является громоздкость испытательных устройств, особенно при больших габаритах оболочек, а также невозможность достижения при таких испытаниях простейшего вида напряженно-деформированного состояния - одноосного растяжения, используемого в качестве исходного в большинстве методик расчетов прочности.

Известны технические решения, позволяющие проводить испытания на образцах нестандартной, обычно криволинейной формы, вырезанных из оболочек. В частности, известны устройства для исследования свойств материала в цилиндрических трубах испытанием колец, отделенных от оболочки или трубы. К их числу относится устройство для испытания закрепленного в специальных захватах разрывной машины кольца на растяжение [Испытание материалов: Справочник. Под ред. X. Блюменауэра, М., Металлургия, стр.131]. Недостатком этого устройства является возникновение на растягиваемых участка кольца кроме растягивающей также и разгибающей нагрузки, что приводит к формированию сложного напряженно-деформированного состояния с неопределенным соотношением компонент и не дает возможности объективно построить диаграмму деформирования материала.

Наиболее близким к предлагаемому устройству является устройство для испытания колец, отделяемых от трубы, на раздачу с помощью конусной оправки, которая запрессовывается в кольцо до заданной величины его деформации или до разрушения [Испытание материалов: Справочник. Под ред. X. Блюменауэра, М., Металлургия, стр.131]. При помощи этого устройства через усилие запрессовки и осевое перемещение оправки с учетом ее конусности можно определять тангенциальное усилие в кольце и его деформацию. Так как конусная оправка представляет собой жесткую направляющую, при испытаниях обеспечивается сохранение кольцевой формы образца и отсутствие изгибающих напряжений. Вследствие этого напряженно-деформированное состояние в кольце близко к одноосному растяжению, что позволяет строить по результатам испытания диаграмму деформирования материала и определять его упруго-пластические свойства. Однако рассмотренное устройство для испытания колец обладает и рядом недостатков. Точность полученной на таком устройстве диаграммы невысока вследствие того, что невозможно точно учесть силы трения скольжения между кольцом и оправкой. Кроме того, образец в виде кольца достаточно просто вырезать только из оболочек в виде труб, а из оболочек сложной пространственной формы, например из шаровых сегментов, получить образец замкнутой кольцеобразной формы достаточно сложно. Наконец, даже в случае получения кольцеобразных образцов, на них можно определить свойства материала только в наиболее слабом направлении оболочки, а исследовать вариацию свойств анизотропного материала в различных направлениях оболочки невозможно.

Устройство для испытания кольца, отделяемого от трубы, на раздачу с помощью конусной оправки выбрано в качестве прототипа.

Задачей изобретения является разработка устройства для механических испытаний дугообразных образцов, вырезанных из тонкостенных оболочек, обеспечивающих создание в рабочей части образца напряженно-деформированного состояния, в максимальной мере близкого к одноосному растяжению путем не только исключения напряжений изгиба, но и нейтрализации сил трения образца относительно опор.

Техническим результатом данного технического решения является высокая точность испытаний за счет полного исключения в рабочей части образца сил трения и напряжений изгиба, упрощение процесса испытаний и возможность проведения испытаний на обычных разрывных машинах путем разработки нового устройства для определения упруго-пластичных свойств материала при одноосном растяжении дугообразных образцов.

Технический результат достигается тем, что в предлагаемом устройстве для определения упруго-пластичных свойств материала при одноосном растяжении дугообразных образцов использована составная круговая направляющая, состоящая из двух фрагментов, оснащенных зажимными механизмами для прикрепления к ним концов образца и имеющих опорные поверхности для установки образца, лежащие в общей геометрической поверхности, совпадающей по форме с вогнутой поверхностью образца (цилиндрической или сферической). Согласно изобретению фрагменты круговой направляющей имеют возможность относительного поворота вокруг общей оси, совпадающей с осью опорной поверхности, и оснащены соосными шарнирными хвостовиками, направленными в противоположные стороны и соединенными с захватами испытательной машины. Возможность относительного поворота фрагментов круговой направляющей используется для преобразования поступательного расхождения захватов испытательной машины в круговое расхождение фрагментов, формирующее в образце растягивающие напряжения.

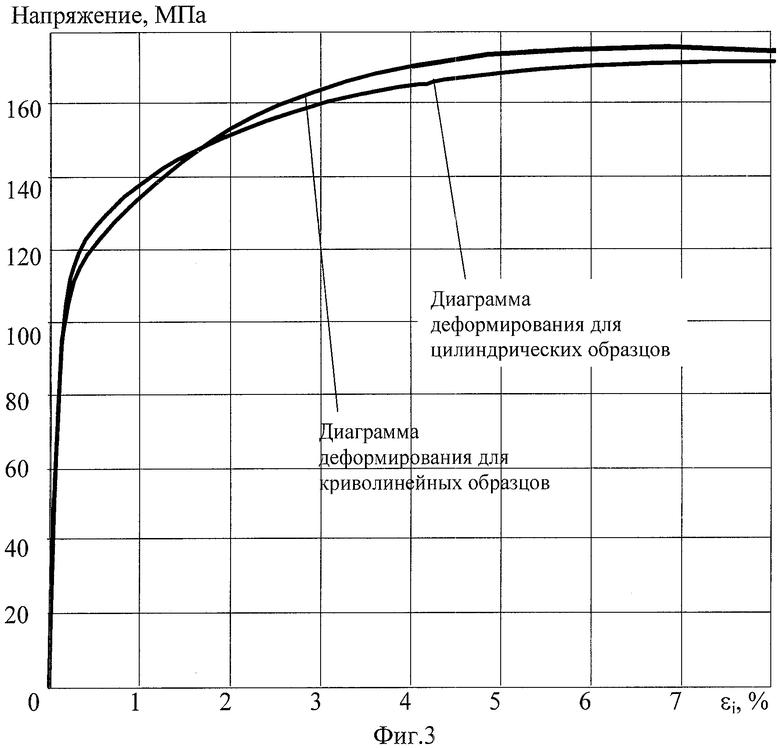

Стык между фрагментами направляющей выполнен в виде уступа с продольным участком, вследствие чего, независимо от степени деформации образца и величины расхождения фрагментов в области стыка, они перекрывают друг друга, что исключает возможность возникновения безопорного промежутка и прогиба образца. Симметрично расположенный по ширине направляющей продольный участок стыка разделяет опорную поверхность образца в пределах длины уступа поровну между обоими фрагментами.

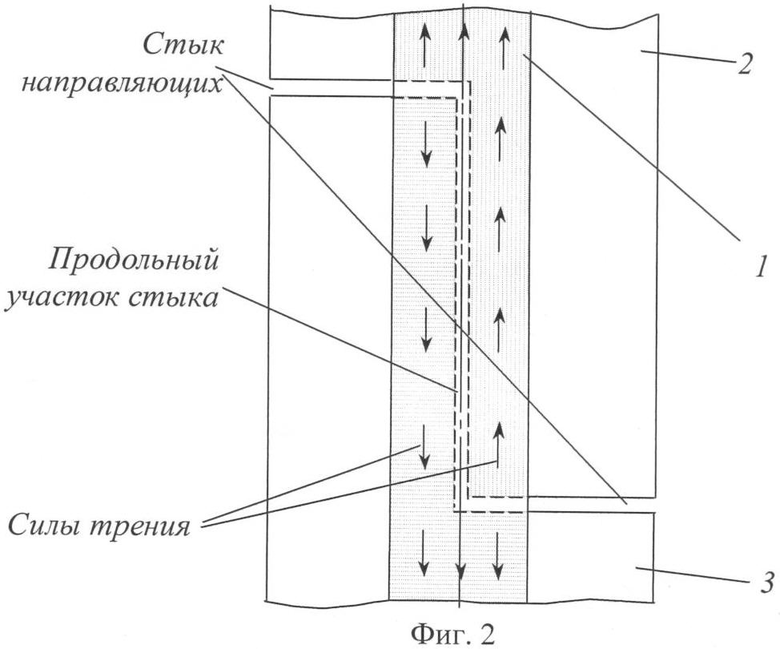

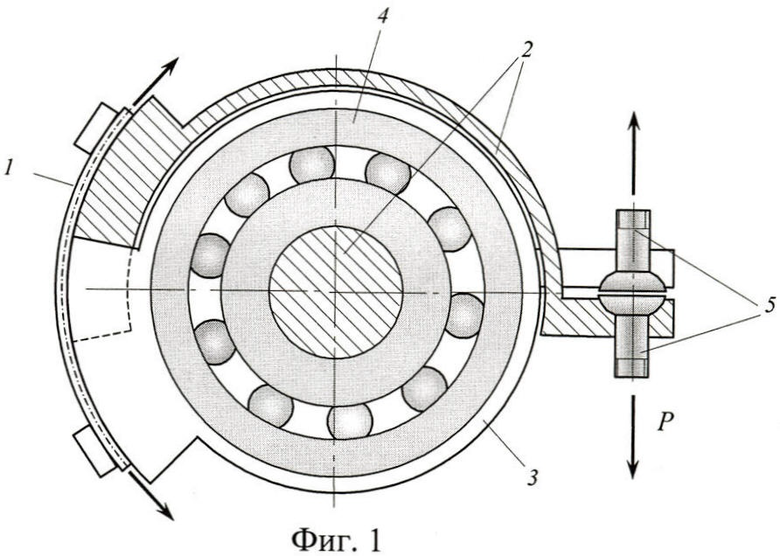

На фиг.1 показан пример конкретного исполнения устройства для определения упруго-пластичных свойств материала при одноосном растяжении дугообразных образцов, на фиг.2 показан один из вариантов формы стыка между фрагментами направляющей, схема распределения опорной поверхности образца в пределах продольного участка стыка между фрагментами, а также схема взаимно вычитаемых сил трения на образце в пределах продольного участка стыка, на фиг.3 - диаграмма деформирования цилиндрических образцов и диаграмма деформирования криволинейных образцов, где:

1 - криволинейный дугообразный образец;

2 и 3 - фрагменты направляющей;

4 - подшипник;

5 - шарнирные хвостовики.

Устройство работает следующим образом. Фрагменты направляющей 2 и 3 соединяются между собой с помощью подшипника качения 4, при этом фрагмент 2 присоединяется к внутреннему кольцу подшипника, а фрагмент 3 - к наружному кольцу подшипника. Перед началом испытаний фрагменты направляющей поворачиваются относительно друг друга таким образом, чтобы круговой зазор в стыке между ними был полностью выбран. Симметрично по ширине направляющей на ее опорные поверхности устанавливается образец 1 и с помощью зажимных механизмов прикрепляется по концам к фрагментам направляющей 2 и 3. С помощью шарнирных хвостовиков 5 устройство присоединяется к захватам испытательной машины. Испытание дугообразного образца производится так же, как испытание обычных стержневых образцов за счет силового поступательного расхождения захватов машины, которое преобразуется в относительное круговое перемещение фрагментов направляющей, сопровождающееся расхождением стыка и растяжением образца. Наличие в стыке продольного участка, даже при большой деформации образца и значительном расхождении стыка, обеспечивает взаимное перекрытие опорных поверхностей фрагментов направляющей, поэтому в стыке не возникает безопорного промежутка, наличие которого могло бы привести к прогибу образца и возникновению изгибающей нагрузки. Таким образом, кривизна дугообразного образца, зафиксированного на жесткой круговой направляющей, остается неизменной, напряжения изгиба в образце отсутствуют, а напряженно-деформированное состояние близко к одноосному растяжению. Шарнирная установка хвостовиков 5 обеспечивает сохранение их соосности при повороте фрагментов направляющей.

В процессе пластического деформирования образец плотно прилегает к направляющей и действует на нее с некоторым равномерно распределенным по опорной поверхности нормальным давлением, что при относительном скольжении образца и фрагментов определяет и равномерное распределение сил трения. Продольный участок стыка располагается симметрично по ширине круговой направляющей и образца, вследствие чего площадь опорной поверхности образца в пределах длины уступа распределяется между фрагментами направляющей равными частями. При деформировании образца фрагменты перемещаются относительно него в противоположные стороны, поэтому в противоположные стороны направлены и силы трения фрагментов относительно образца. Таким образом, в пределах рабочей части образца силы трения между ним и обоими фрагментами направляющей равны по величине, но противоположны по направлению, т.е. взаимно вычитаются, вследствие чего растягивающее усилие на протяжении продольного участка стыка одинаково и равно усилию, приложенному к его концам. Следовательно, напряженно деформированное состояние материала в пределах продольного участка стыка однородно, что позволяет с высокой точностью исследовать зависимость деформации одноосного растяжения от приложенной к образцу нагрузки. Приложенная к образцу нагрузка может определяться с помощью силоизмерительного устройства испытательной машины, так как усилие в образце в пределах продольного участка стыка пропорционально усилию на захватах с учетом передаточного отношения устройства, а потери на трение в подшипнике качения несущественны. Для измерения деформации образца может использоваться любой из известных датчиков деформаций, входящий в комплект испытательной машины, при этом измерение деформаций должно производиться в пределах продольного участка стыка между фрагментами.

Благодаря заявляемой совокупности признаков устройства появляется возможность точного определения механических свойств материала тонкостенных оболочек, зависящих не только от исходного качества материала, но и от технологии изготовления оболочек, а также от условий последующей длительной эксплуатации путем испытания вырезаемых из оболочек криволинейных дугообразных образцов. При этом в образцах создается напряженно-деформированное состояние, в максимальной мере приближенное к одноосному растяжению, изгибающая нагрузка в образце отсутствует, а продольные силы трения при скольжении деформируемого образца относительно жесткой направляющей в пределах рабочей части образца на результаты испытаний не влияют. Для проведения испытаний используется несложное приспособление, устанавливаемое на захваты испытательных разрывных машин обычной конструкции. С использованием предложенной совокупности признаков разработано реальное устройство, которое прошло тестовые испытания при испытании криволинейных дугообразных образцов. Полученные при этом данные полностью идентичны результатам, полученным при испытании обычных стержневых образцов, изготовленных из того же материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Испытательное устройство дугообразного образца | 2021 |

|

RU2758034C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ ДУГООБРАЗНЫХ ОБРАЗЦОВ ИЗ ТОКОПРОВОДЯЩЕГО МАТЕРИАЛА ПРИ ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ | 2014 |

|

RU2566393C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ ТРИКОТАЖНОГО ПОЛОТНА ПРИ ДВУХОСНОМ НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2010 |

|

RU2444012C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА УПРУГОПЛАСТИЧЕСКОЕ СЖАТИЕ ДЛИННОМЕРНЫХ ОБРАЗЦОВ | 2013 |

|

RU2536091C1 |

| Образец для оценки конструкционной прочности материала | 2023 |

|

RU2823586C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ПРИ СЛОЖНОНАПРЯЖЕННОМ СОСТОЯНИИ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ОБРАЗЦОВ ИЛИ ОТРЕЗКОВ ТРУБ | 2011 |

|

RU2488090C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ ДЛИННОМЕРНЫХ ОБРАЗЦОВ | 2022 |

|

RU2784407C1 |

| Дисковый образец для оценки конструкционной прочности материала | 2019 |

|

RU2734276C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СВОЙСТВ МАТЕРИАЛА ПРИ ГИДРОСТАТИЧЕСКОМ НАГРУЖЕНИИ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2009 |

|

RU2410666C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ СТЕРЖНЕВЫХ ОБРАЗЦОВ, НЕ ИМЕЮЩИХ ЗАХВАТНОЙ ЧАСТИ, ПРИ ИСПЫТАНИЯХ НА РАСТЯЖЕНИЕ | 2009 |

|

RU2399034C1 |

Изобретение относится к исследованию механических свойств материала, в частности к определению технологических параметров процессов (усилий, напряжений, деформаций, перемещений). Технический результат заключается в повышении точности определения механических свойств материала тонкостенных оболочек путем исключения влияния на результаты испытаний сил трения при скольжении деформируемого образца относительно направляющей в пределах продольной части образца. Устройство для определения упруго-пластичных свойств материала при одноосном растяжении круговых дугообразных образцов выполнено в виде составной круговой направляющей, состоящей из двух фрагментов. Фрагменты круговой направляющей оснащены механизмами для прикрепления к ним концов образца и имеют опорные поверхности, лежащие в одной геометрической поверхности, совпадающей по форме с вогнутой поверхностью образца. Фрагменты круговой направляющей имеют возможность относительного поворота вокруг общей оси, совпадающей с осью опорных поверхностей, и оснащены соосными шарнирными хвостовиками, направленными в противоположные стороны и соединенными с захватами испытательной машины. Стык между фрагментами направляющей выполнен в виде уступа с симметрично расположенным по ширине направляющей продольным участком, разделяющим вогнутую поверхность образца в пределах длины уступа поровну между обоими фрагментами. 3 ил.

Устройство для определения упругопластичных свойств материала при одноосном растяжении круговых дугообразных образцов, выполненное в виде составной круговой направляющей, состоящей из двух фрагментов, оснащенных механизмами для прикрепления к ним концов образца и имеющих опорные поверхности, лежащие в одной геометрической поверхности, совпадающей по форме с вогнутой поверхностью образца, отличающееся тем, что фрагменты круговой направляющей имеют возможность относительного поворота вокруг общей оси, совпадающей с осью опорных поверхностей, и оснащены соосными шарнирными хвостовиками, направленными в противоположные стороны и соединенными с захватами испытательной машины, а стык между фрагментами направляющей выполнен в виде уступа с симметрично расположенным по ширине направляющей продольным участком, разделяющим вогнутую поверхность образца в пределах длины уступа поровну между обоими фрагментами.

| Испытание материалов | |||

| Справочник./ Под ред | |||

| Х.Блюменауэра | |||

| - М.: Металлургия, с.131 | |||

| Устройство для испытания кольцевых образцов на растяжение | 1983 |

|

SU1089470A1 |

| Устройство для определения прочности при растяжении кольцевых образцов к испытательной машине | 1980 |

|

SU939994A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ КРИВОЛИНЕЙНЫХ ОБРАЗЦОВ ПРИ РАСТЯЖЕНИИ | 0 |

|

SU382952A1 |

Авторы

Даты

2010-10-20—Публикация

2009-09-02—Подача