Изобретение относится к испытаниям на одноосное сжатие при исследовании механических свойств материала.

Во многих конструкциях, испытывающих преимущественно сжимающие напряжения, используются материалы, хорошо воспринимающие сжатие, при этом нередко плохо сопротивляющиеся растягивающей нагрузке. Для использования таких материалов необходимо знать их упругопластические характеристики, которые в таких случаях можно определить лишь из диаграммы деформирования при одноосном сжатии образцов с регистрацией зависимости относительной осевой деформации образца от возникающих в нем продольных сжимающих напряжений. Для этой цели обычно используются цилиндрические образцы, длина которых либо равна их диаметру, либо незначительно его превышает.

Существенной трудностью при испытании на сжатие является сложность получения одноосного напряженно-деформированного состояния материала при глубоком деформировании образца. Такое напряженно-деформированное состояние можно исследовать при испытаниях на сжатие длинномерного образца, выполняя измерения в части образца, удаленной от его нагружаемых торцов. На практике длинномерные образцы выдерживают только малые деформации из-за потери устойчивости (изгиба) образца еще на стадии упругого деформирования. Испытание коротких образцов большого диаметра не сопровождается потерей устойчивости, однако, вследствие трения на торцах образца, приводит к возникновению в нем объемного напряженно-деформированного состояния неопределенного вида, что существенно искажает результаты испытаний.

Одним из способов решения задачи является использование поддерживающих устройств, представляющих собой боковые опоры, механически исключающие изгиб образца. Однако боковая деформация образца происходит не только вследствие изгиба при потере им устойчивости. Так как большинство конструкционных материалов объемно несжимаемы, при продольном одноосном сжатии образцов происходит пропорциональное увеличение поперечного размера, в особенности при пластическом деформировании. Неподвижные боковые опоры препятствуют этому, создают реактивные силы и приводят к возникновению в образце объемного напряженно-деформированного состояния, что затрудняет исследование пластических свойств материала.

Известны технические решения, в которых используются раздвижные боковые опоры. Выполняя функцию поддержки образца, по мере увеличения его диаметра при сжатии они раздвигаются в радиальных направлениях, что сводит боковые усилия к минимуму, т.е в меньшей мере искажает картину одноосного сжатия. К числу таких технических решений относится устройство для испытания на прочность при пластическом сжатии длинномерных образцов, в котором использованы опорные секторы с конической наружной поверхностью, контактирующей с ответной внутренней конической поверхностью обоймы, концентричной относительно образа (а.с. СССР №1810786, опубл. 23.04.1993, G01N 3/08. Устройство для испытания на прочность при пластическом сжатии длинномерных образцов). При расширении образца секторы раздвигаются, что сопровождается скольжением обоймы вверх по конической поверхности. Согласно описанию изобретения, изгиб образца при этом исключен, так как он вызвал бы опережающее смещение одного из секторов, а это невозможно, так как приводит к перекосу и заклиниванию обоймы в цилиндрической направляющей.

Недостатком такого технического решения является неизбежное возникновение сил трения между образцом и элементами устройства. Предусмотренное техническим решением использование антифрикционных покрытий лишь уменьшает силы трения, не устраняя их полностью. Влияя на работу устройства сложным образом, силы трения и вызванные ими реакции создают в образце боковые нагрузки, не поддающиеся учету, т.е. в неопределенной степени нарушающие одноосное напряженно-деформированное состояние и искажающие результаты испытаний. Величина боковых нагрузок в значительной мере зависит от принятого угла конусности опорных секторов, который сложным образом связан со многими параметрами системы: весом секторов и обоймы, коэффициентами трения между движущимися поверхностями и др.

Известно также техническое решение, в котором, с целью обеспечить возможность деформирования образца без искривления, оптимальные значения конструктивных параметров определяют с помощью сложных расчетов (п. РФ №224735, опубл. 27.02.2005, G01N 3/08. Устройство для испытания на пластическое сжатие длинномерных образцов). Несмотря на сложность рекомендованных авторами устройства расчетов, их недостатком является однозначность расчетного результата, практическая реализация которого оптимальна лишь для усредненных, абстрактных обстоятельств опыта. На практике происходит вариация параметров конкретного эксперимента. Так, в широких пределах могут варьировать коэффициенты трения, значения которых в расчетах приходится принимать как постоянные. Случайный вид имеет форма искривления образца, что в большинстве случаев приводит к отклонению от принимаемого в расчетах равномерного распределения нагрузки между образцом и секторами. Таким образом, неизбежное отступление конкретных параметров эксперимента от принятых в расчетах сопровождается повышенными боковыми нагрузками, объемным сжатием образца и искажением результатов опыта.

Устройство для испытания на пластическое сжатие длинномерных образцов (п. РФ №2247355) выбрано в качестве прототипа.

Задачей изобретения является разработка устройства для испытания на упругопластическое сжатие длинномерных образцов, лишенного указанных недостатков и обеспечивающего минимальные силы на боковых поддерживающих устройствах, достаточные лишь для удержания образца от искривления и не приводящие к созданию объемного напряженно-деформированного состояния при испытаниях длинномерных образцов.

Техническим результатом данного технического решения является создание при испытании на сжатие длинномерных стержневых образцов напряженно-деформированного состояния, практически соответствующего одноосному сжатию, и повышение точности результатов испытания.

Технический результат достигается тем, что в предлагаемом устройстве для испытания на упругопластическое сжатие длинномерных образцов имеются одна или несколько равномерно распределенных по длине образца однотипных независимых опор, поддерживающих образец в поперечном направлении. Каждая из опор содержит три одинаковых, равномерно распределенных по окружности образца кулачка и сервопривод с механизмом для синхронного радиального перемещения кулачков. На поверхности каждого кулачка, обращенной к образцу, имеются датчики для регистрации механического контакта между кулачком и образцом (например, датчики давления, контактные или иные). В состав устройства входит также автоматическая следящая система для приведения раздвигаемых кулачков в такое минимальное положение, при котором, несмотря на возросший диаметр сжимаемого образца, хотя бы один из кулачков находился вне контакта с образцом.

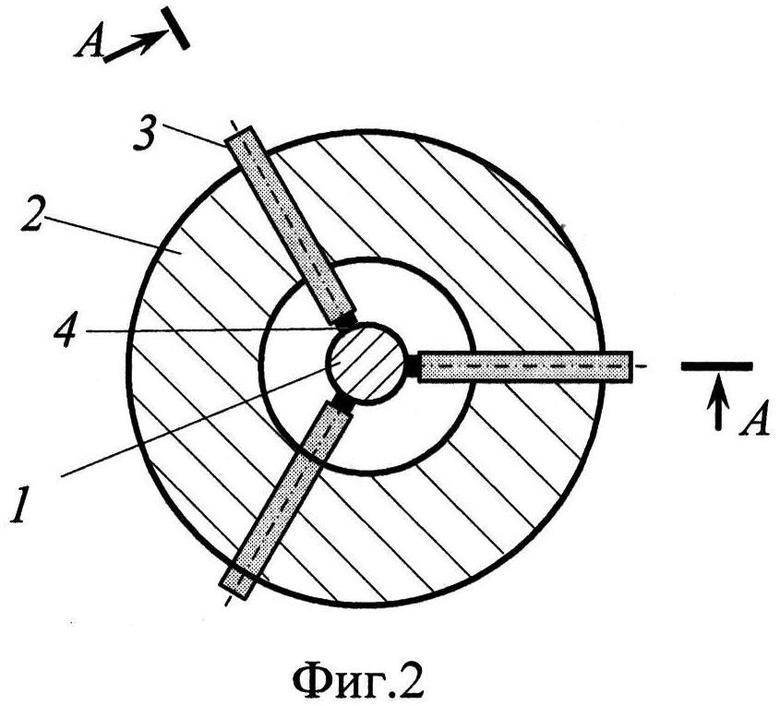

На фиг.1 показана схема устройства в продольном относительно образца сечении, на фиг.2 показана схема устройства в поперечном относительно образца сечении, где:

1 - образец;

2 - опора;

3 - кулачки;

4 - датчики.

Устройство работает следующим образом. В каждой опоре 2 используется три равномерно распределенных по окружности кулачка 3, так как только в этом случае приведение всех кулачков 3 в контакт с образцом 1 обеспечивает его центрирование, а вывод из контакта хотя бы одного из кулачков 3 исключает возможность объемного сжатия в образце 1. Перед началом испытания кулачки 3 сдвигаются до соприкосновения каждого из них с установленным в испытательное устройство образцом 1. Затем кулачки 3 раздвигаются на такое минимально достаточное расстояние, чтобы между образцом 1 и хотя бы одним из кулачков 3 образовался зазор. В процессе испытания кулачки 3 каждой из опор 1 остаются в неизменном положении до тех пор, пока, вследствие увеличения диаметра образца 1, не будет возобновлен контакт с ним всех трех кулачков 3, что будет зафиксировано сигналами датчиков 4 данной опоры 2. В этот момент автоматическая следящая система (на фиг. не показана) приводит в действие сервопривод (на фиг. не показан), который синхронно раздвигает кулачки 3 до положения, при котором датчиком 4 хотя бы одного из кулачков 3 не будет зафиксирована потеря контакта с образцом 1. Так как сжимаемый образец 1 при потере устойчивости стремится к одностороннему искривлению, контакт образца 1 с одним или двумя остальными кулачками 3 при их раздвижении может сохраняться. Отсутствие боковой нагрузки хотя бы на одном из кулачков 3 исключает возникновение в системе внутренних сил, приводящих к объемному сжатию. Минимизация величины раздвижки кулачков 3, определяемая устройством следящей системы, и многократное повторение циклов раздвижки в ходе испытания образца 1 обеспечивает сохранение его прямолинейной формы даже при высокой степени деформирования. Если устройство включает в свой состав несколько распределенных по длине опор 2, рассмотренный алгоритм раздвижения кулачков 3 в независимом режиме реализуется на каждой из них.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ ДЛИННОМЕРНЫХ ОБРАЗЦОВ | 2022 |

|

RU2784407C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПЛАСТИЧЕСКОЕ СЖАТИЕ ДЛИННОМЕРНЫХ ОБРАЗЦОВ | 2003 |

|

RU2247355C1 |

| Устройство для испытания на прочность при пластическом сжатии длинномерных образцов | 1991 |

|

SU1810786A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПЛАСТИЧЕСКОЕ СЖАТИЕ ДЛИННОМЕРНЫХ ОБРАЗЦОВ | 2005 |

|

RU2294530C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТЕПЕНИ УПРУГОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 2009 |

|

RU2386116C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УПРУГО - ПЛАСТИЧНЫХ СВОЙСТВ МАТЕРИАЛА ПРИ ОДНООСНОМ РАСТЯЖЕНИИ ДУГООБРАЗНЫХ ОБРАЗЦОВ | 2009 |

|

RU2402009C1 |

| УСТРОЙСТВО ДЛЯ СЖАТИЯ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ | 1996 |

|

RU2118813C1 |

| Устройство для испытания на сжатие тонких образцов листового материала | 1991 |

|

SU1810785A1 |

Изобретение относится к испытаниям на одноосное сжатие при исследовании механических свойств материала. Устройство содержит одну или несколько равномерно распределенных по длине образца однотипных независимых опор, поддерживающих образец в поперечном направлении. Каждая независимая опора содержит три одинаковых, равномерно распределенных по окружности образца кулачка и механизм для синхронного радиального перемещения кулачков. На поверхности каждого кулачка, обращенной к образцу, установлены датчики, регистрирующие механический контакт между кулачком и образцом, а для управления механизмом перемещения кулачков имеется автоматическая следящая система, способная обеспечивать раздвижение кулачков до положения, при котором хотя бы один из них находился вне контакта с образцом. Технический результат: создание при испытании на сжатие длинномерных стержневых образцов напряженно-деформированного состояния, практически соответствующего одноосному сжатию, и повышение точности результатов испытания. 2 ил.

Устройство для испытания на упругопластическое сжатие длинномерных образцов, включающее в свой состав одну или несколько равномерно распределенных по длине образца однотипных независимых опор, поддерживающих образец в поперечном направлении, отличающееся тем, что каждая независимая опора содержит три одинаковых, равномерно распределенных по окружности образца кулачка и механизм для синхронного радиального перемещения кулачков, на поверхности каждого кулачка, обращенной к образцу, установлены датчики, регистрирующие механический контакт между кулачком и образцом, а для управления механизмом перемещения кулачков имеется автоматическая следящая система, способная обеспечивать раздвижение кулачков до положения, при котором хотя бы один из них находился вне контакта с образцом.

| Устройство для испытания на прочность при пластическом сжатии длинномерных образцов | 1991 |

|

SU1810786A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПЛАСТИЧЕСКОЕ СЖАТИЕ ДЛИННОМЕРНЫХ ОБРАЗЦОВ | 2003 |

|

RU2247355C1 |

| Устройство для испытаний на пластическое сжатие длинномерных образцов | 1990 |

|

SU1762167A2 |

| Клей | 1974 |

|

SU494405A1 |

Авторы

Даты

2014-12-20—Публикация

2013-07-02—Подача