Изобретение касается установки для плазменной обработки бесконечного материала с, по меньшей мере, одной вакуумируемой разрядной камерой, через которую может непрерывно транспортироваться бесконечный материал, причем каждая разрядная камера имеет внешний электрод, который расположен электрически изолированно по отношению к бесконечному материалу; и с устройством для контроля газовой атмосферы в упомянутой, по меньшей мере, одной разрядной камере; и с снабжающим энергией устройством для подачи электрической разрядной энергии к разрядным промежуткам, образованным между внешним электродом соответствующей разрядной камеры и бесконечным материалом в качестве внутреннего электрода.

Плазменная обработка с применением "плазмы тлеющего разряда" используется для поверхностной обработки на большой площади заготовок или бесконечных материалов при пониженном давлении, причем эта обработка включает в себя, например, нагрев, очистку, окисление (дезоксидацию), обезжиривание, вакуумное напыление, ионное напыление и подобное. Может использоваться как физическое, так и химическое действие плазмы.

Для всех этих обработок желательно, что горение разряда осуществляется покрывая обрабатываемую поверхность заготовок или поверхность бесконечного материала. По экономическим соображениям желательно максимально короткое время обработки, что, в свою очередь, приводит к необходимости максимально высокой интенсивности обработки (максимально высокая удельная мощность). В общем, предел введения энергии в вязком вакуумном диапазоне (в котором длина свободного пробега газовых частиц существенно меньше, чем размеры емкости) достигается посредством того, что разряд с тлеющей или схожей с тлеющей характеристикой до высоких удельных мощностей имеет тенденцию к переходу в дуговой разряд. Подавление этого перехода от тлеющего разряда к дуговому разряду является одной из важнейших целей при развитии процессов и установок, которые вырабатывают плазму в диапазоне низкого давления (вакуума), если не требуется никакой точечной обработки (как, например, при сварке). Важным шагом для достижения этой цели стало использование источников напряжения в качестве снабжающих энергией устройств для подачи электрической энергии для разряда, которые работают с импульсным постоянным напряжением. Для образования электрической дуги требуется время. За счет повторяющихся пауз в ходе разрядного напряжения электрическая дуга распыляется прежде, чем она приведет к сильному осуществляемому в определенных местах разогреву. В пределах одного импульса ток монотонно увеличивается, в начале приблизительно линейно, а позднее скорость нарастания уменьшается. Напряжение в течение импульса в большинстве вариантов применений из технических соображений остается приблизительно постоянным. Установка для плазменной обработки бесконечных материалов, в которой используются импульсные источники постоянного напряжения в качестве снабжающих энергией устройств, известна, например, из заявки WO 2004/073009 A2.

Как, например, описано в US 2004/0026412 А1, вместо импульсного постоянного напряжения могут использоваться другие временные характеристики напряжения, приводящие к обрыву находящейся в стадии возникновения электрической дуги. Однако техническая значимость таких отличающихся от импульсного постоянного напряжения характеристик напряжения является незначительной, так как они приводят к увеличенным техническим затратам без предоставления различимых преимуществ в случае разрядного процесса.

Хотя импульсная подача напряжения обеспечила большой прогресс в плазменной технологии, многие недостатки все же сохранились. В частности, следующие проблемы и недостатки до сих пор не решены удовлетворительным образом.

В течение импульса постоянного напряжения вероятность того, что тлеющий разряд перейдет в дуговой разряд, со временем экстремально прогрессивно возрастает. Переходу к дуговому разряду способствуют три фактора: ток, напряжение и время. Так, видится неблагоприятным, что в течение импульса возрастают два из этих факторов (ток и время), а третий фактор (напряжение) остается постоянным.

Переход от тлеющего разряда к дуговому разряду электрически проявляется в виде уменьшения полного сопротивления разрядного промежутка. Уже разработано регулирование, которое обнаруживает возникновение этого уменьшения полного сопротивления и в этом случае прерывает подачу напряжения на определенный временной интервал для того, чтобы обеспечить затухание электрической дуги. Разумеется, как обнаружение уменьшения полного сопротивления, так и выключение подачи напряжения требует определенного времени реагирования, которое не может устанавливаться сколь угодно коротким. В течение времени срабатывания ток увеличивается при приблизительно постоянном напряжении, то есть увеличивается энергия, что вызывает нежелательный разогрев дуги. Так, электрическая дуга может образовываться с большой внутренней энергией, которая затем очень тяжело (за счет прерывания нескольких импульсов) "рассеивается".

Прежде всего, в случае легкоплавких материалов возникновение электрической дуги может сразу же приводить в возникновению повреждений поверхности.

Другая значительная проблема возникает, когда состав газа в разрядном пространстве является непостоянным. Это происходит, в частности, постоянно тогда, когда плазма используется для очистки материалов или соответственно когда с поверхности электродов в газовую фазу поступают вещества. Так как подлежащие обработке материалы в целом являются по-разному загрязненными и плазма также точно не имеет одну и ту же интенсивность обработки, то перемещенное плазмой от поверхностей материала в газовую фазу количество загрязнений изменяется с течением времени. Эти изменения не могут предвидеться или контролироваться и, таким образом, приводят к неконтролируемому изменению состава газа в разрядной камере. В плазме постоянно конкурируют два процесса, из которых один способствует электрическому разряду и его стабильности, а другой вредит им обоим: в плазме тлеющего разряда при пониженном давлении электроны ускоряются до тех пор, пока они не столкнутся с газовыми частицами. В благоприятном случае электрон может ионизировать столкнувшуюся с ним газовую частицу и образовывать с ней новую пару электрон-ион, В неблагоприятном случае электрон теряет свою энергию за счет возбуждения столкнувшейся с ним газовой частицы. Отдельные атомы (прежде всего атомы инертных газов и в меньшей степени даже малые молекулы) имеют, прежде всего в случае незначительных энергий, расположенные далеко друг от друга, дискретные, квантомеханически допустимые уровни энергии так, что вероятность того, что электрон при столкновении с одним таким атомом возбудит его и при этом отдаст свою энергию этому атому, очень незначительна. Наоборот, молекула, прежде всего большие органические молекулы, из которых обычно состоят загрязнения, имеют очень большое количество квантомеханически допустимых состояний, из которых некоторые являются с незначительной энергией. Если электрон сталкивается с такой молекулой, то имеется очень высокая вероятность того, что он возбудит эту молекулу, вследствие чего электрон лишится своей энергии.

Электрически присутствие такой молекулы в разрядном пространстве проявляется в виде повышения полного сопротивления разрядного промежутка. Еще больше проявляется повышение полного сопротивления, когда в газовую фазу перемещаются частицы, которые лишают электроны их энергии, а плазму соответственно самих этих электронов.

Так как в случае базирующейся на тлеющем разряде установки для плазменной обработки, в которой также имеет место очистка подложки, для отвода перемещенных в газовую фазу посредством разряда загрязнений в целом устанавливаются высокие скорости газа и подвод загрязнений в газовую фазу изменяется очень быстро во времени, быстро и неконтролируемо изменяется состав газа и, следовательно, полное сопротивление, и тем самым также разрядный ток. Прежде всего, при обработке бесконечных материалов непрерывным способом это изменение полного сопротивления осуществляется настолько быстро, что даже быстродействующие регулировочные механизмы источника напряжения не могут контролировать электрические параметры разряда так, чтобы разрядная мощность или разрядный ток могли поддерживаться постоянными. Однако именно это было бы особенно важным в случае бесконечной обработки, так как за счет короткого времени обработки участка бесконечного материала в разрядной зоне не может иметь место высокоэффективное усреднение по времени процесса обработки.

Другая аналогичная проблема нарушения постоянства разряда возникает при обработке материалов, поверхность которых не является чистой, так как на разряд оказывает значительное влияние вторичная электронная эмиссия на катоде (который обычно образован подлежащим обработке материалом). Если материал загрязнен неравномерно, то соответственно изменяется вторичная электронная эмиссия и тем самым полное сопротивление. Эти воздействия, с одной стороны, аналогичны поясненным в предыдущем пункте, а, с другой стороны, нерегулярный налет на подлежащей обработке поверхности перемещается плазмой, что приводит к локальным уплотнениям (сжатиям) разряда, а следовательно, к образованию дуги. Так, покрытые определенными загрязнениями поверхности даже не обрабатываются в установках согласно уровню техники, поскольку, несмотря на малые количества загрязнений катода, разряд уже при чрезвычайно малой мощности обработки переходит в дуговой разряд.

При обработке прежде всего бесконечных материалов, которые должны обрабатываться с высокой интенсивностью, имеется еще и другая проблема. Часто оказывается предпочтительным, что бесконечный материал движется последовательно через несколько разрядных зон для того, чтобы обеспечить возможность включения большей мощности без того, чтобы в случае перехода в дуговой разряд на одном месте концентрировалась вся высокая мощность, а не только мощность соответствующего обрабатывающего модуля. Каждая из этих разрядных зон может иметь отдельное снабжение газом и энергией. При этом бесконечный материал, который действует в качестве электрода для создания электрического разряда, во многих случаях из термических соображений входит в контакт только перед первым и после последнего обрабатывающего модуля для того, чтобы отводить ток разряда. При этом, даже если для каждой разрядной зоны предоставить отдельное электро- и газоснабжение, то взаимодействия обрабатывающих зон между собой могут сделать процесс нестабильным. Если в отдельных зонах все же достигается введение высоких токов, то, в свою очередь, на бесконечном материале устанавливается существенное падение напряжения, так как эти потоки отводятся к расположенным снаружи обрабатывающих зон контактам. В случае установок для плазменной обработки, в которых импульсные источники постоянного напряжения используются в качестве источников разрядной энергии, потенциал в каждом месте бесконечного материала, которое удалено на, по меньшей мере, один разрядный промежуток от ближайшего контакта, не известен. Зачастую являются достаточными относительно малые отклонения потенциала от потенциала контактов для того, чтобы сделать нестабильными источники напряжения и, тем самым, разрядный процесс в середине обрабатывающего участка.

При обработке бесконечных материалов, которые требуют очень высоких температур (например, отжиг высокотемпературных материалов) встречается другая проблема. Если на поверхности бесконечного материала достигается температура, которая находится вблизи той температуры, при которой имеет место спонтанная электронная эмиссия, то в таком случае невозможна равномерная обработка, поскольку производство вторичных электронов сильно увеличивается с температурой. Таким образом, плазма здесь более интенсивно обрабатывает нагретые места бесконечного материала, а последующий перегрев этих мест приводит к нарушению процесса. Здесь могло бы помочь разделение обрабатывающего участка на короткие, отделенные, снабжаемые мощностью сегменты. При этом каждый сегмент способствовал бы лишь малому повышению температуры бесконечного материала. Чем выше необходимая температура обработки, тем меньшее повышение температуры должно выпадать на долю каждого сегмента. Однако именно при высоких температурах наличие контакта с бесконечным материалом между сегментами обязательно приводит к повреждениям поверхности этого материала.

Задача изобретения заключается в том, чтобы предоставить установку для плазменной обработки бесконечного материала, в которой описанные недостатки уровня техники устранены или, по меньшей мере, существенно снижены.

В первом аспекте эта задача в соответствии с изобретением решается посредством установки для плазменной обработки бесконечного материала с признаками пункта 1. Предпочтительные варианты осуществления изобретения представлены в зависимых пунктах.

Соответствующая изобретению установка для плазменной обработки бесконечного материала включает в себя, по меньшей мере, одну вакуумируемую разрядную камеру, через которую может непрерывно транспортироваться бесконечный материал, причем каждая разрядная камера имеет внешний электрод, который расположен электрически изолированно по отношению к бесконечному материалу. Кроме того, установка включает в себя устройство для контроля газовой атмосферы в упомянутой, по меньшей мере, одной разрядной камере, и снабжающее энергией устройство для подачи электрической разрядной энергии к заданному между внешним электродом соответствующей разрядной камеры и бесконечным материалом в качестве внутреннего электрода разрядного промежутка. Соответствующая изобретению установка для плазменной обработки бесконечного материала характеризуется тем, что снабжающее энергией устройство представляет собой выполненный с возможностью импульсной подачи разрядной энергии собственный источник тока, который имеет, по меньшей мере, один элемент индуктивности в качестве аккумулятора энергии, выполненный с возможностью совместного включения с согласованным с ним разрядным промежутком или последовательно с несколькими согласованными с ним разрядными промежутками. За счет этого мероприятия гарантировано, что подача энергии к согласованным с соответствующими элементами индуктивности разрядными промежутками осуществляется при в значительной мере стабилизированном электрическом разрядном токе. При этом стабилизация электрического разрядного тока осуществляется в независимости от воздействия регулирующего или управляющего элемента, то есть элементы индуктивности действуют в качестве "внутренних" источников стабильного тока. Это является существенным отличием от уровня техники, так как источник стабилизированного тока в значительной мере предотвращает возникновение электрических дуг, поскольку в течение разрядки не возникает никакого увеличения подаваемого в разрядному промежутку электрического тока. Наоборот, за счет элемента индуктивности подаваемый к разрядному промежутку ток даже при возможно быстрых и/или больших изменениях полного сопротивления разрядного участка не может быстро изменяется так, что в течение отдельных импульсов создается - даже дискретно -постоянное во времени, уменьшающееся в соответствии с потерей энергии, но не имеющее в каждом случае разрывы (дискретность) протекание тока через каждый разрядный промежуток в целом независимо от изменений полного сопротивления, причем каждый разряд принимает существенный по сравнению с разрядной камерой объем и по поверхности воздействует на, по меньшей мере, расположенный внутри электрод, то есть на бесконечный материал.

Следовало бы указать на то, что до сих пор никакая коммерчески применяемая электронная регулирующая мощность схема переключения не может реагировать достаточно быстро для того, чтобы предотвратить или соответственно подавить в самом начале возникновение электрической дуги. Таким образом, настоящее изобретение представляет собой существенное усовершенствование, поскольку оно может подавить образование электрической дуги при значительно более коротких прерываниях подачи разрядной энергией, и часто даже полностью без вмешательства средств электронного регулирования мощности.

Элементы индуктивности снабжающего энергией устройства могут быть выполнены, например, в виде дискретных аккумулирующих энергию катушек или в виде обмоток трансформатора, причем в последнем случае ввод энергии осуществляется через другую обмотку трансформатора.

Особенно для применений, которые требуют высоких температур обработки, важно разделять участок плазменной обработки на несколько разрядных промежутков, причем, по меньшей мере, один элемент индуктивности в течение импульса подачи энергии в каждый момент времени каждого импульса соединяется с одним разрядным промежутком. Если элемент индуктивности пригоден для снабжения энергией более чем одного разрядного промежутка, то переключение к другому разрядному участку предпочтительным образом осуществляется во время паузы между импульсами подачи энергии этого элемента индуктивности.

В альтернативных вариантах осуществления изобретения элемент индуктивности в зависимости от параметров снабжающего энергией устройства заряжается либо только во время импульсов подачи энергии, либо только во время пауз между импульсами подачи энергии.

Кроме того, целесообразно, если снабжающее энергией устройство имеет ограничивающую выходное напряжение схему, поскольку полное сопротивление плазмы в начале импульса может быть очень высоким и в противном случае постоянный ток в элементе индуктивности мог бы вызывать неконтролируемое и опасное как для процесса, так и для установки, а также для ее окружения, увеличение напряжения.

Для различных процессов может быть преимущественным, если снабжающее энергией устройство имеет электронный включающий механизм для подачи импульсов энергии любой полярности к разрядному промежутку. Например, для более легкого зажигания, но прежде всего для самоочищения установки, каждый Х-ый импульс энергии может подаваться с обратной полярностью.

Далее, в усовершенствовании соответствующей изобретению установки предусмотрено, что между упомянутым, по меньшей мере, одним элементом индуктивности снабжающего энергией устройства и упомянутой, по меньшей мере, одной разрядной камерой расположена, по меньшей мере, одна корректирующая схема для того, чтобы подавлять или соответственно компенсировать «паразитные» высокочастотные эффекты и соответственно их воздействия, как например, на индуктивность проводника электрического тока, емкость разрядной камеры или соответственно электродов и тому подобное.

Специально для высокотемпературной обработки бесконечного материала в одном варианте осуществления изобретения друг за другом расположено несколько разрядных камер, через которые проходит бесконечный материал без контактирования в разрядных камерах или между ними. Вследствие этого предотвращается поверхностное повреждение бесконечного материала.

Во втором аспекте для решения соответствующей изобретению задачи в соответствующей изобретению установке для плазменной обработки предусмотрена система с магнитами высокой мощности, которая в области внешнего электрода создает сильное, ориентированное по существу параллельно бесконечному материалу магнитное поле, по меньшей мере, 120 мТл, предпочтительно, по меньшей мере, 400 мТл, наиболее предпочтительно, по меньшей мере, 700 мТл. Таким образом, достигается значительное повышение плотности энергии газового разряда. За счет создания сильного магнитного поля такого рода становятся возможными высокие плотности плазменного тока, которые также обеспечивают очистку сильно загрязненных бесконечных материалов, в случае которых согласно уровню техники газовый разряд прекращается ввиду поступления в газовую фазу частиц, которые не только электроны лишают электронной энергии, но и плазму лишают самих электронов.

За счет приложенного магнитного поля плазма становится более электропроводящей так, что разряд предпочтительно горит только в пронизанном магнитным полем объеме.

Для того, чтобы достичь максимально равномерного разряда и тем самым однородной обработки, далее предусмотрено, что система с магнитами высокой мощности выполнена таким образом, чтобы создавать по существу однородное по ходу своей продольной протяженности магнитное поле. Для того, чтобы создать такое однородное магнитное поле, является предпочтительным, если система с магнитами высокой мощности представляет собой окружающую внешний электрод катушку, которая расположена по существу коаксиально бесконечному материалу, причем эта катушка предпочтительным образом выполнена в виде охлаждаемой, в частности, охлаждаемой жидкостью катушки, при необходимости в виде сверхпроводящего электромагнита. Вследствие этого охлаждения катушки обеспечиваются более высокие рабочие мощности.

Для других применений плазменной обработки может быть целесообразным, если система с магнитами высокой мощности выполнена с возможностью создания неоднородного по ходу своей продольной протяженности магнитного поля, максимумы которого устанавливают максимумы интенсивности обработки бесконечного материала даже при наличии факторов с противоположными тенденциями. При этом система с магнитами высокой мощности целесообразным образом выполнена в виде системы с постоянными магнитами, которая включает в себя, в частности, анизотропные постоянные магниты, предпочтительным образом, из NdFeB-постоянных магнитов, которые по существу образуют боковые стенки призмы с многоугольным поперечным сечением, причем направление намагничивания магнитов предпочтительным образом проходит по существу радиально по отношению к поперечному сечению призмы. Посредством такого выполнения обеспечивается экономичная эксплуатация установки, поскольку для создания магнитного поля не требуется никакого охлаждения и никакого электрического тока. Посредством конструкции системы с расположением постоянных магнитов в форме призмы могут простым образом обеспечиваться благоприятные формы магнитного поля в разрядной камере. Применение анизотропных постоянных магнитов, предпочтительным образом NdFeB-постоянных магнитов, позволяет создавать особенно сильное магнитное поле.

За счет наличия выполненных из железа замыкающих элементов, которые концентрируют магнитное поле системы с постоянными магнитами в области газового разряда, может экономичным образом значительно усиливаться действие постоянных магнитов в области газового разряда.

Для того, чтобы достичь горения разряда полностью в пределах зоны магнитного поля, а не за пределами этой зоны магнитного поля, далее предусмотрено, что внешний электрод в своей продольной протяженности не выступает за границы магнитного поля.

В одном альтернативном варианте осуществления изобретения внешний электрод в своей продольной протяженности выступает из магнитного поля в, по меньшей мере, одном месте, вследствие чего разряд в продольном направлении на этой стороне или соответственно на этих сторонах на конце магнитного поля непрерывно переходит в обычный тлеющий разряд, который выступает от бесконечного материала.

В одном особенно предпочтительном варианте осуществления изобретения внешний электрод выполнен таким образом, что он по существу полностью оптически плотно окружает бесконечный материал в проекции на его плоскость поперечного сечения. Таким образом, возможно достичь формы газового разряда с высокой удельной мощностью. В комбинации с другими признаками изобретения, как ниже будет пояснено более подробно, авторами был реализован новый тип газового разряда, который отличается от существовавших до сих пор форм разряда и позволяет бесступенчатое регулирование плотности плазменной обработки от очень малых значений (приблизительно 1 Вт/см2) до очень больших значений (несколько кВт/см2) без появления пространственной и временной нестабильности разряда.

Посредством достигаемой таким образом экстремально высокой плотности энергии на поверхности бесконечного материала в совокупности с коротким временем обработки участка бесконечного материала в зоне обработки, во внешнем слое этого бесконечного материала может достигаться температура, которая лежит существенно выше температуры внутри бесконечного материала и тем самым обеспечивает возможность термически существенно более интенсивной обработки близкой к поверхности области бесконечного материала, чем внутренней области бесконечного материала. Таким образом, за счет соответствующей настоящему изобретению установки впервые стали возможны следующие варианты применения плазменной обработки.

а. Обработка покрытого бесконечного материала, причем воздействие на покрытие является сильным, а термическое воздействие на несущий материал (подложку) является слабым.

б. Расплавление и обеспечиваемое за счет этого уплотнение электролитически нанесенного на бесконечный несущий материал покрытия за счет плазменной обработки без термического изменения несущего материала выше желаемой или соответственно допустимой величины.

в. Инициирование диффузионного процесса в, по меньшей мере, одном покрытии бесконечного несущего материала посредством плазменной обработки без термического изменения центральной области несущего материала выше желаемой или соответственно допустимой величины. Например, на несущий материал может наноситься внутреннее покрытие из меди и внешнее покрытие из цинка, которые диффундируют посредством плазменной обработки друг в друга, образуя латунь, без того, чтобы несущий материал термически изменялся сверх желаемой или соответственно допустимой величины.

г. Посредством плазменной обработки во внешней области бесконечного материала может вызываться диффузия примесей в поверхность, причем эта внешняя область может (но не должна) переходить в жидкую фазу. На другом этапе плазменной обработки после охлаждения внешнего слоя внешняя часть этого внешнего слоя, которая содержит большую часть примесей внешнего слоя, может посредством ионной бомбардировки удаляться без большого повышения температуры так, что отсутствует какое-либо последующее значительное разделение материала и таким образом в близкой к поверхности области остается особенно бедный примесями состав материала. Это имеет особое преимущество, если бесконечный материала представляет собой высокочастотный проводник, так как в высокочастотной области электропроводность имеет место почти исключительно в обедненной примесями поверхностной области.

д. Удаление с поверхности состоящего из железа, сплавов на основе никеля или тому подобного бесконечного материала мартенситного слоя, который образовался вследствие предшествующей механической и/или термической обработки, посредством плазменной обработки без термического изменения центральной области бесконечного материала сверх желаемой или соответственно допустимой величины. Удаление мартенситного слоя посредством плазменной обработки может осуществляться как распыление, и/или испарение, и/или преобразование в другую кристаллическую структуру, и/или окисление мартенситного слоя.

е. Если подлежащий обработке бесконечный материал покрыт слоем, который должен удаляться во время отжига, - причем этот слой состоит, в частности, из углерода (графита), мыла, в особенности стеаратов, жиров, масел, эмульсий или других углеродсодержащих соединений или их смесей, - то этот слой может по меньшей мере частично удаляться посредством плазменной обработки в кислородсодержащей атмосфере, которая при наличии разряда вызывает окисление этого слоя. При этом может достигаться то, что остатки окисления в области давления разрядной камеры присутствуют почти полностью или даже полностью в газообразной форме (CO2 и H2O) и таким образом на бесконечном материале не остается никакого или почти никакого органического или другого углеродсодержащего или оксидосодержащего, отличающегося от бесконечного материала слоя. После вызванного плазменной обработкой процесса окисления бесконечный материал для восстановления может еще горячим подаваться в водородосодержащую или спиртосодержащую, или имеющую другой состав восстановительную газовую атмосферу или жидкость так, что совместно окисленная в процессе окисления поверхность бесконечного материала посредством подходящей установки температуры бесконечного материала и химического состава окружающей бесконечный материал среды восстанавливается (дезоксидируется). Альтернативно, это восстановление может осуществляться также на другом этапе плазменной обработки, причем как химическое воздействие плазмы, так и ионное воздействие, а также их комбинация приводят к дезоксидации.

ж. В соответствующей изобретению установке бесконечный материал может проходить одну за другой камеры плазменной обработки, причем химический состав атмосферы может быть различным в отдельных камерах плазменной обработки, а температура бесконечного материала может быть различной при входе в отдельные камеры плазменной обработки и при выходе из них.

з. Соответствующая изобретению установка может приводиться в действие так, что температура бесконечного материала в случае выбранной химической атмосферы выбирается приблизительно так, чтобы химическая реакция, в особенности экзотермическая химическая реакция, между поверхностью бесконечного материала и газовой атмосферы имела наивысшую скорость. Это является значительным прогрессом, поскольку сами по себе экзотермические реакции становятся медленными или даже обратными при высоких температурах, то есть они имеют "оптимальную" температуру. Важным подобным применением является, например, деграфитизация высокотемпературных проволок, причем на первом этапе осуществляется отжиг в кислородсодержащей атмосфере, причем графит "сжигается". Если процесс осуществляется при очень высоких температурах, то он происходит вблизи или даже свыше той температуры, при которой разложение СО2 или соответственно СО представляет собой термодинамически нормальный процесс, и окисление графита происходит очень медленно или соответственно не происходит совсем. В случае упомянутого процесса на втором отдельном этапе удаляется возникающий оксидный слой бесконечного материала. Если процесс осуществляется в плазме, то он в целом подвержен тем же самым проблемам.

В одном механически стабильном и благоприятном с точки зрения техники изготовления варианте осуществления изобретения внешний электрод задает часть разрядной камеры и, предпочтительным образом, выполнен с возможностью охлаждения, в частности с возможностью охлаждения жидкостью.

Для того, чтобы обеспечить максимально всестороннюю и равномерную плазменную обработку бесконечного материала, в развитии изобретения соотношение между площадью поперечного сечения внутри внешнего электрода и площадью поперечного сечения наименьших выпуклых огибающих бесконечного материала составляет, по меньшей мере, 4:1, лучше, по меньшей мере, 10:1, а предпочтительным образом, по меньшей мере, 20:1.

Ввиду обусловленных конструкцией причин может происходить то, что в установке для плазменной обработки бесконечный материал в зоне обработки не окружается по всей длине продольным магнитным полем, что потенциально способствует появлению дугового разряда. Для того, чтобы даже в таких местах зоны обработки все-таки подавлялось появление дугового разряда, в одном усовершенствовании изобретения предложено, что устройство для контроля газовой атмосферы выполнено в, по меньшей мере, одной разрядной камере для того, чтобы в областях газоразрядной камеры, в которых продольное магнитное поле не полностью или соответственно с уменьшенной напряженностью магнитного поля окружает бесконечный материал, создать газовый поток с компонентами скорости потока в продольном направлении бесконечного материала. Таким образом, предотвращается то, что газовые частицы слишком долго задерживаются в этих областях газоразрядной камеры.

Существенная дополнительная польза от магнитного воздействия на разряд также способствует обработке бесконечного материала: не только потому, что разряд, если внешний электрод еще в сильном магнитном поле ограничен в своей протяженности, горит до очень высоких мощностей только в магнитном поле, но и с увеличением магнитного поля также повышается макроскопическая проводимость плазмы на величину, которая представляет собой эффективный инструмент для пространственного запоминания разряда или, по меньшей мере, центра тяжести разряда в продольном направлении бесконечного материала. Этот инструмент зачастую может при соответствующем выборе параметров гарантировать равномерную обработку бесконечного материала, которая в противном случае была бы невозможна, поскольку бесконечный материал в процессе обработке очень сильно склонен к образованию перегретых частичных областей, которые ненадолго затягивают центр тяжести разряда при поступательном движении бесконечного материала.

С помощью настоящего изобретения впервые стала возможна равномерная плазменная обработка (неравномерно) загрязненного бесконечного материала.

Собственный источник тока формирует разрядный ток так, что он (в противоположность уровню техники) может не изменяться при движении бесконечного материала (несмотря на флуктуации состава газа и несмотря на вторичную эмиссию электронов, то есть несмотря на быстрые и большие изменения условий разряда), а магнитное поле формирует точное место разряда так, что центр тяжести разряда (в противоположность уровню техники) сохраняет положение и каждый участок проволоки обвивается одинаково долго. Комбинация этих двух инструментов предоставляет возможность повышения мощности (производительности) установки, которая значительно больше, чем при их простом суммировании, что является одним из существенных главных моментов изобретения.

Пульсация мощности, постоянная характеристика подачи тока от собственного источника тока, магнитное поле и, при необходимости, сильный газовый поток взаимно поддерживаются для подавления перехода новой формы разряда в классический дуговой разряд так, что может использоваться недостигаемая до сих пор удельная мощность плазмы с равномерным перекрытием по поверхности бесконечного материала.

В одном варианте осуществления изобретения давление в разрядной камере установлено как 0,1-100 мбар, более предпочтительно до 0,5-50 мбар, наиболее предпочтительно до 1-10 мбар. Этот диапазон давления является достаточно низким для того, чтобы обеспечить обвивание по плоскости бесконечного материала плазмой, и одновременно является достаточно высоким для того, чтобы имело место достаточно большое количество частиц в разрядной камере, которые достаточны для желательно высоких электрических токов при плазменной обработке. Кроме того, давление в разрядной камере является достаточно высоким, чтобы просто и эффективно реализовывать вакуумную, газоподающую и шлюзовую систему.

В соответствующей изобретению установке для плазменной обработки устройство для настройки газовой атмосферы предпочтительно включает в себя систему предкамер и/или вспомогательных камер, причем между камерами этой системы предусмотрены шлюзовые отверстия, через которые может проходить бесконечный материал. Для достижения хорошего шлюзового действия оказалось чрезвычайно эффективным, если, по меньшей мере, одно перепускное отверстие выполнено в виде туннеля, который предпочтительно имеет соотношение между своей длиной и своей шириной в свету, по меньшей мере, 2:1, предпочтительно, по меньшей мере, 4:1. При этом предпочтительно в виде туннеля сформированы, по меньшей мере, те шлюзы, в которых на обеих сторонах имеется пониженное давление при различных составах газа и на стороне шлюзового отверстия с более высоким давлением должно устраняться смешивание газов. Это имеет место, например, между производственными камерами с различными технологическими газами.

Для того, чтобы осуществить плазменную обработку с особой экономией газа, что имеет значение, в частности, в случае дорогих технологических газов, как, например, гелий, в развитии изобретения предусмотрено, что устройство для контроля газовой атмосферы включает в себя регенерационную систему, в которой газ из вспомогательных камер перетекает в предкамеру и/или во вспомогательную камеру с более высоким уровнем давления.

Другой предпочтительный вариант осуществления изобретения характеризуется тем, что предкамеры разделены на подкамеры и/или система вспомогательных камер составлена из отдельных вспомогательных камер, причем между подкамерами или соответственно вспомогательными камерами предусмотрены шлюзовые отверстия, через которые бесконечный материал может направляться сквозь подкамеры или соответственно вспомогательные камеры. Такое выполнение подкамер и вспомогательных камер позволяет надежно и экономично поддерживать желаемую газовую атмосферу в разрядной камере и предотвращать нежелательное поступление воздуха в разрядную камеру.

Далее, изобретение поясняется более подробно посредством не ограничивающих примеров осуществления со ссылками на прилагаемые чертежи, на которых показано:

Фиг.1 - схематический продольный разрез соответствующей изобретению установки для плазменной обработки бесконечного материала;

Фиг.2 - схематический продольный разрез альтернативного варианта осуществления соответствующей изобретению установки для плазменной обработки бесконечного материала;

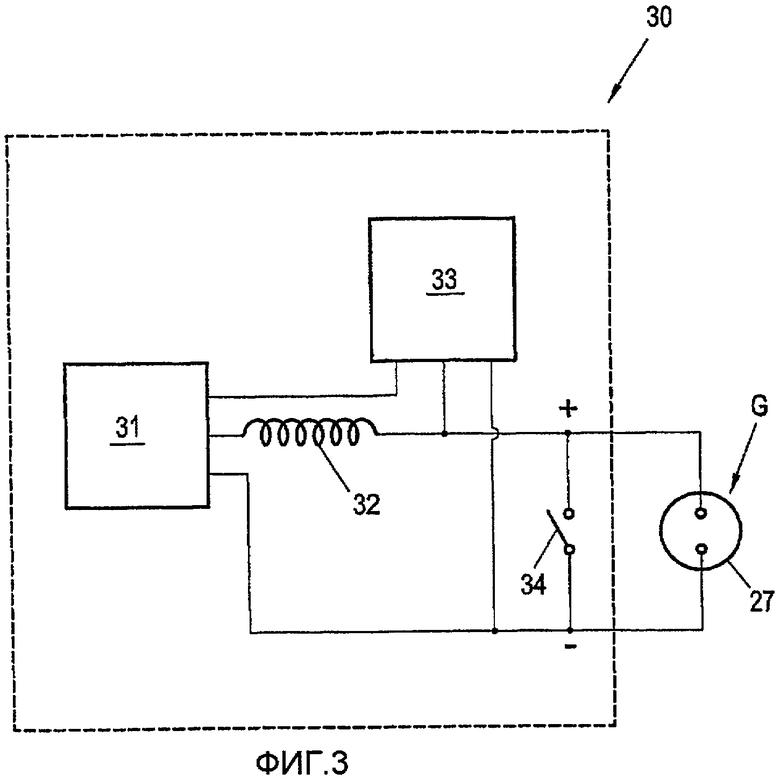

Фиг.3 - блок-схема соответствующего изобретению снабжающего энергией устройства;

Фиг.4 - типичные формы изменения напряжения, тока и мощности плазмы низкого давления с тлеющей характеристикой, когда разрядные промежутки подключены к импульсному источнику напряжения согласно уровню техники;

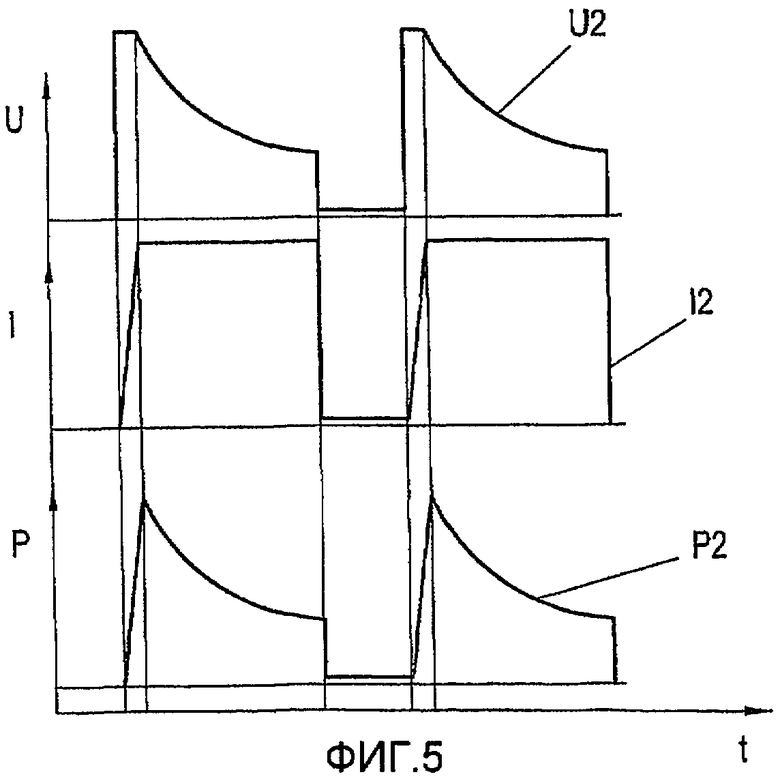

Фиг.5 - типичные формы изменения напряжения, тока и мощности плазмы низкого давления с тлеющей характеристикой, когда разрядный промежуток подключен к собственному источнику тока согласно изобретению;

Фиг.6 - типичные формы изменения напряжения, тока и мощности поведения дугового разряда, когда разрядный промежуток подключен к импульсному источнику напряжения согласно уровню техники, и реакция подавляющего дугу механизма, без которого неконтролируемое, лавинообразное нарастание тока привело бы к повреждению компонентов;

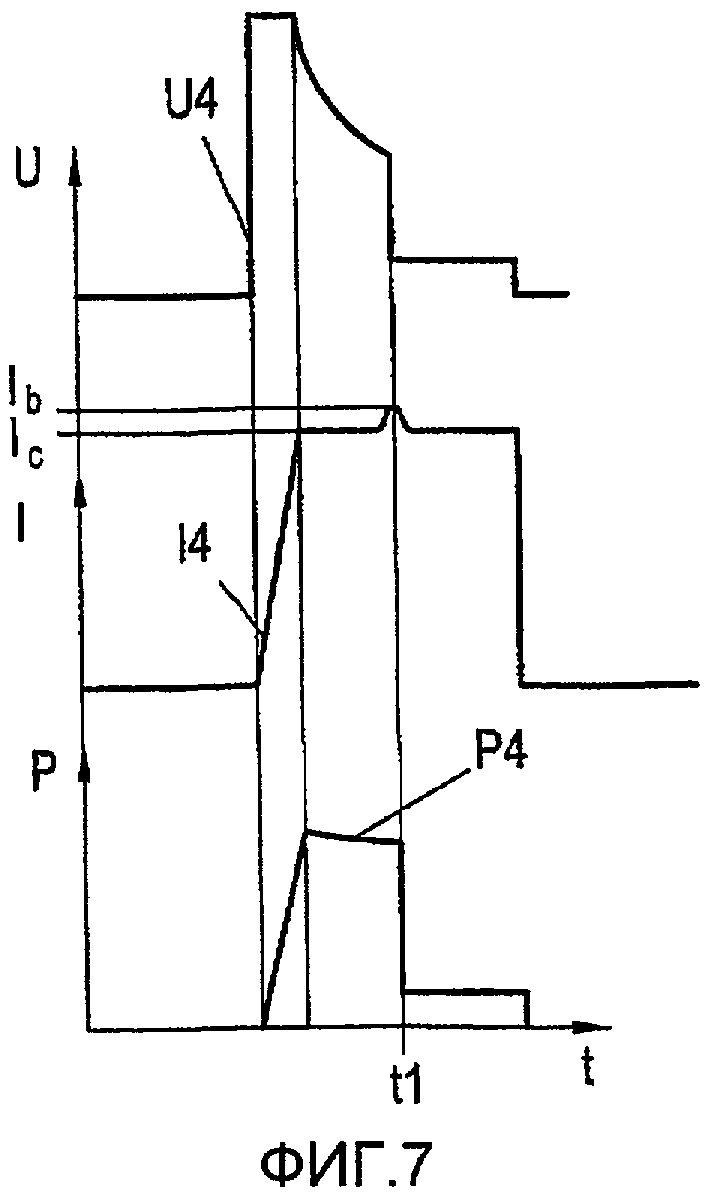

Фиг.7 - типичные формы изменения напряжения, тока, мощности дугового разряда, когда разрядный промежуток подключен к собственному источнику тока с отсутствующим или не активированным подавляющим дугу механизмом согласно изобретению;

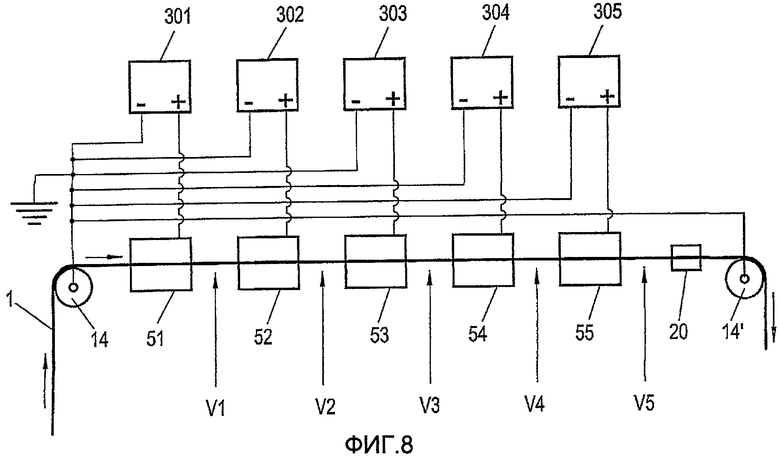

Фиг.8 - блок-схема соответствующей изобретению установки для плазменной обработки с несколькими обрабатывающими секциями;

Фиг.9 - продольный разрез выполненного в виде туннеля шлюзового отверстия;

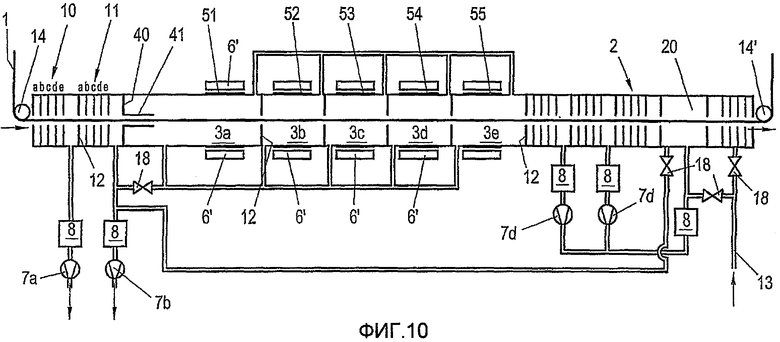

Фиг.10 - продольный разрез другого варианта осуществления установки для плазменной обработки бесконечного материала;

Фиг.11 - вариант осуществления внешнего электрода на виде сбоку;

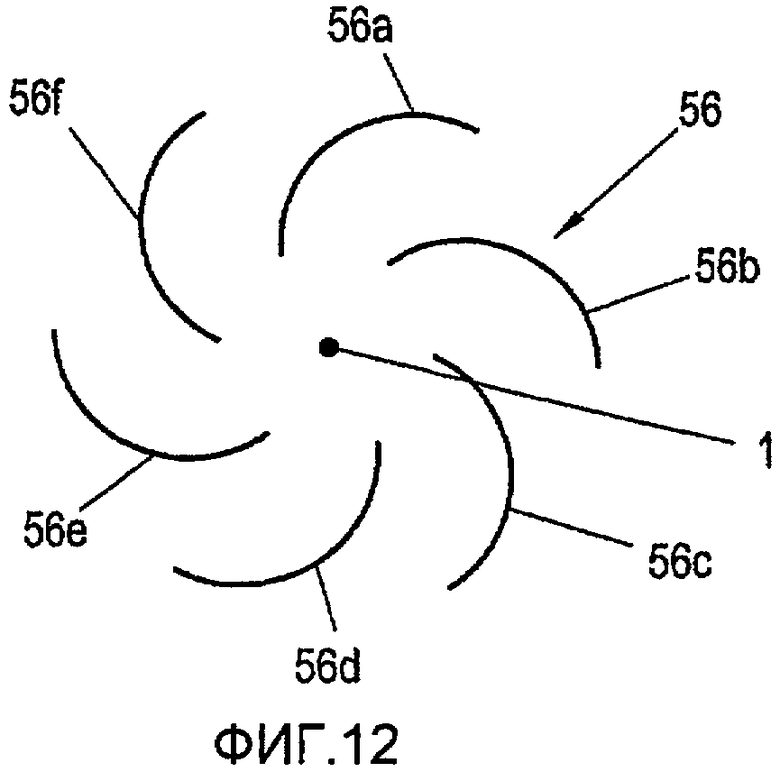

Фиг.12 - другой вариант осуществления внешнего электрода в поперечном разрезе;

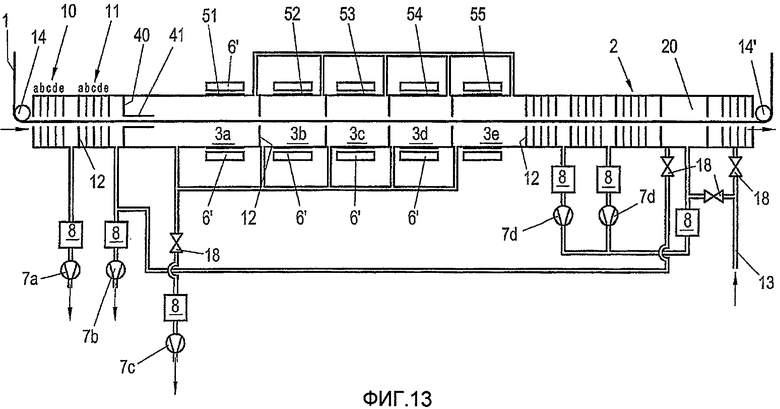

Фиг.13 - продольный разрез другого варианта осуществления установки для плазменной обработки бесконечного материала;

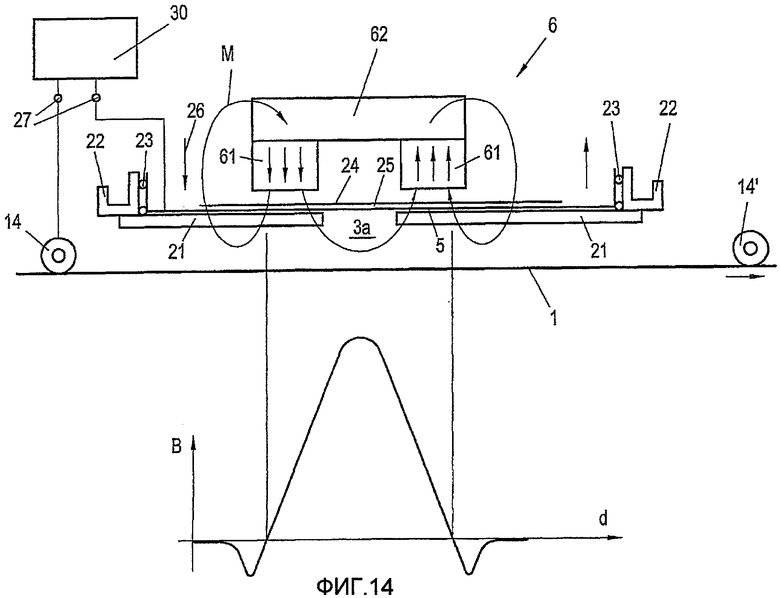

Фиг.14 - установка согласно Фиг.1 с уменьшенным расстоянием магнитов друг от друга.

Фиг.1 показывает схематичный продольный разрез соответствующей изобретению установки для плазменной обработки бесконечного материала 1, причем установка имеет, по меньшей мере, одну вакуумируемую трубчатую разрядную камеру 3а. Бесконечный материал 1 непрерывно транспортируется через бесконечную камеру 3а, причем бесконечный материал направляется посредством роликов 14, 14' только за пределами разрядной камеры 3а, в то время как внутри бесконечной камеры 14 направляется бесконтактно. Разрядная камера 3а имеет внешний электрод 5, который расположен электрически изолированно относительно бесконечного материала 1. В данном примере осуществления внешний электрод 5 образован трубчатым и удерживается на своих концах трубчатыми, дистанцированными друг от друга изолирующими телами 21, 21 из стекла, керамики или тому подобного так, что изолирующие тела 21, 21 образуют "окно", которое занимается внешним электродом 5. Изолирующие тела 21, 21 удерживаются в своем положении посредством фланцев 22, 22. Круглые кольцевые уплотнения 23 осуществляют уплотнение между внешним электродом 5 и фланцами 23, 23. Кроме того, внешний электрод 5 окружен охлаждающей трубой 24, причем между внешним электродом 5 и охлаждающей трубой 24 образовано полое пространство 25, через которое протекает охлаждающая среда 26. В разрядной камере 3а посредством не представленного устройства для контроля газовой атмосферы устанавливается желаемая газовая атмосфера и желаемое давление. Между внешним электродом 5 разрядной камеры 3а и бесконечным материалом 1 в качестве внутреннего электрода задается разрядный промежуток G. С тем чтобы в разрядном промежутке G можно было реализовать газовый разряд, снабжающее энергией устройство 30 для подачи электрической разрядной энергии через подключение 27 подключено к бесконечному материалу 1 и к внешнему электроду 5. В данном примере осуществления электрическое подключение бесконечного материала 1 к снабжающему энергией устройству 30 осуществляется через выполненный из электропроводного материала направляющий ролик 14. Кроме того, разрядная камера 3а окружена системой 6 с постоянными магнитами, которая содержит постоянные магниты 61, которые дистанцированы друг от друга - если смотреть в продольном направлении бесконечного материала 1 - и в обратной намагниченности соединены с замыкающим элементом 62. Замыкающий элемент 62 концентрирует магнитное поле системы 6 с постоянными магнитами в области газоразрядного промежутка. Получаемая за счет этого форма линий М магнитного поля представлена на Фиг.1. Модули, состоящие из замыкающего элемента 62 и постоянных магнитов 61, окружают разрядную камеру 3а в форме призмы с многоугольным (например, шестиугольным) поперечным сечением, как представлено в заявке WO 2004/073009 А2, которая включена в данное описание посредством ссылки. Из соображений лучшей наглядности на Фиг.1 представлен только один такой модуль. Постоянные магниты 61, предпочтительным образом, изготовлены из анизотропного материала, то есть имеют преимущественное направление, и поляризованы по существу радиально относительно поперечного сечения призмы. Анизотропные постоянные магниты 61 могут очень сильно намагничиваться. В частности, очень хорошо подходят постоянные магниты 61 из NdFeB-сплава. Изменение плотности В магнитного потока в разрядной камере 3а на длине d показывает, что в области магнитов 61, 61 возникают соответствующие переходы через ноль плотности В магнитного потока, в противоположность чему в области между магнитами 61, 61 плотность В магнитного потока является в значительной степени постоянной. Снаружи магнитов 61, 61 возникают значительные отрицательные максимумы плотности В магнитного потока. Таким образом, за счет этой конструкции магнитной системы создается неоднородное по ходу своей продольной протяженности магнитное поле, максимумы которой определяют максимумы интенсивности обработки бесконечного материала. В данном примере осуществления действенная для газового разряда часть внешнего электрода 5 не выступает в продольной протяженности из магнитного поля, вследствие чего подавляется "выгорание наружу" разряда из магнитного поля.

Фиг.14 показывает вариант установки согласно Фиг.1 с уменьшенным расстоянием постоянных магнитов 61 друг от друга. Вследствие этого уменьшенного расстояния получается другая форма изменения плотности В магнитного потока, которая теперь в середине разрядного промежутка имеет выраженный максимум вместо постоянной величины. Посредством этого выраженного максимума достигается определенная фиксация положения разряда в этом месте.

На Фиг.2 в схематичном продольном разрезе представлен альтернативный вариант осуществления соответствующей изобретению установки для плазменной обработки. Этот вариант осуществления отличается от первого варианта осуществления в том отношении, что магнитная система является не системой с постоянными магнитами, а электромагнитной системой 6', которая имеет окружающую внешний электрод 5 катушку 63, которая расположена по существу коаксиально с бесконечным материалом 1, причем катушка предпочтительным образом выполнена в виде охлаждаемой, в частности охлаждаемой жидкостью, катушки, при необходимости в виде сверхпроводящего электромагнита. Ход линий М магнитного поля показывает, что внутри катушки 63 установлено в значительной мере однородное магнитное поле, что можно отчетливо видеть на диаграмме посредством формы изменения плотности В магнитного потока в разрядной камере 3а по длине d.

Магнитная система как в варианте осуществления по Фиг.1, так и в варианте осуществления по Фиг.2 выполнена в виде системы с магнитами высокой мощности, которая в области внешнего электрода 5 создает сильное, ориентированное по существу параллельно бесконечному материалу магнитное поле, по меньшей мере, 120 мТл, предпочтительным образом, по меньшей мере, 400 мТл, а самое предпочтительное, по меньшей мере, 700 мТл. Для очистки сильно загрязненного материала посредством плазменной обработки могут даже создаваться магнитные поля до 1,5 Тл.

В соответствии с изобретением снабжающее энергией устройство 30 выполнено в виде сформированного для подачи импульсов разрядной энергии собственного источника питания, который имеет, по меньшей мере, один элемент индуктивности в виде аккумулятора энергии, выполненный с возможностью совместного включения с согласованным с ним разрядным промежутком G или последовательно с несколькими согласованными с ним разрядными промежутками G.

Возможная конструкция принципиальной топологии включения снабжающего энергией устройства 30 поясняется на следующем примере со ссылкой на Фиг.3. Снабжающее энергией устройство 30 включает в себя снабжающий энергией контур 31, который при необходимости подает электрическую энергию в элемент 32 индуктивности, служащий в качестве аккумулятора энергии. Элемент 32 индуктивности через подключение 27 включен последовательно с разрядным промежутком G так, что элемент 32 индуктивности может отдавать накопленную энергию разрядному промежутку G. При этом контролируемый снабжающий энергией контур 31 снабжает элемент 32 индуктивности энергией так, что подаваемый элементом 32 индуктивности к разрядному промежутку G электрический ток поддерживается приблизительно постоянным. Кроме того, снабжающее энергией устройство 30 включает в себя переключатель 34 для паузы между импульсами, который расположен параллельно разрядному промежутку G. Для пульсации (создания паузы между импульсами) подаваемого элементом индуктивности к разрядному промежутку G электрического тока разрядный промежуток G временно шунтируется посредством переключателя 34 для паузы между импульсами так, что ток течет через элемент индуктивности, но не через разрядный промежуток G, а через переключатель 34 для паузы между импульсами. Кроме того, целесообразно позаботиться о том, чтобы ограничивалось максимальное значение напряжения на разрядном промежутке G, поскольку полное сопротивление плазмы в разрядном промежутке G в начале импульса может быть очень высоким и в противном случае при размыкании переключателя 34 для паузы между импульсами постоянный ток из элемента 32 индуктивности мог бы вызвать неконтролируемое и опасное как для плазменного процесса, так и для установки и ее окружения повышение напряжения. Эта задача возлагается на ограничивающий напряжение контур 33, который в начальной фазе импульса, когда максимально допустимое напряжение было достигнуто в разрядном промежутке G, но ток через разрядный участок G еще не соответствует текущему через элемент 32 индуктивности току, ограничивает напряжение и таким образом в принудительном порядке отводит определенное количество энергии от элемента индуктивности. Этот ограничивающий напряжение контур 33 может быть реализован различным образом, причем он может или утилизировать отведенную от элемента индуктивности энергию, то есть преобразовывать ее в тепло, или же может запасать и использовать в дальнейшем или соответственно выдавать для дальнейшего использования.

Кроме того, между элементом 32 индуктивности снабжающего энергией устройства 30 и упомянутым, по меньшей мере, одним разрядным промежутком может быть расположена корректирующая схема для того, чтобы подавлять или соответственно компенсировать «паразитные» высокочастотные эффекты или соответственно их влияния, как, например, на индуктивность проводника электрического тока, емкость разрядной камеры или соответственно электродов и тому подобное. Эта корректирующая схема может быть интегрирована в ограничивающий напряжение контур 33.

Наряду с представленным на Фиг.3 вариантом осуществления снабжающего энергией устройства имеется альтернативная возможность реализовать собственный источник тока. Так, например, аккумулирующая энергию катушка также может представлять собой часть трансформатора, причем введение энергии осуществляется через другую магнитно связанную с аккумулирующей энергию катушкой обмотку трансформатора. Другая обмотка может быть предусмотрена для диагностики.

Для соответствующего изобретению снабжающего энергией устройства важно наличие не имеющей потерь или соответственно имеющей минимальные потери связи снабжаемого током элемента индуктивности, в виде аккумулятора энергии, с обоими электродами разрядного промежутка G, скомбинированного со средствами для создания импульсов, таким как представленный на Фиг.3 переключатель 34 для паузы между импульсами. Однако следовало бы упомянуть, что средства для создания импульсов также могут быть выполнены по-другому, например, в виде коммутационной схемы, с помощью которой может осуществляться инверсия полярности импульса.

Для пояснения предпочтительного действия соответствующего изобретению импульсного собственного источника тока прежде всего следует сослаться на представленные на Фиг.4 формы изменения тока I1, напряжения U1 и электрической мощности Р1, которые устанавливаются в разрядном промежутке G при наличии плазмы низкого давления с тлеющей характеристикой, когда разрядный промежуток G подключен к импульсному источнику напряжения согласно уровню техники. Видно, что при каждом импульсе напряжение U1 является постоянным, а электрический ток I1 и мощность Р1 увеличиваются со временем, что неблагоприятно, поскольку с увеличением продолжительности импульса становится все более вероятным переход тлеющего разряда в дуговой разряд.

В противоположность этому в соответствующем изобретению выполнении снабжающего энергией устройства в виде импульсного собственного источника тока достигается форма изменения тока I2, напряжения U2 и электрической мощности Р2, которая делает совершенно невероятной возникновение дугового разряда, как можно видеть на Фиг.5 для разрядного промежутка, в котором имеется плазма низкого давления с тлеющей характеристикой. Из диаграммы видно, что напряжение U2 и мощность Р2 падают в течение длительности импульса, не считая короткого времени в начале импульса, когда постоянное значение тока I2 еще не достигнуто. Это поведение можно назвать как временная взаимность. Тем самым в случае обычно постоянных соотношений разрядной системы и параметризации, посредством соответствующего изобретению мероприятия возможен существенно больший - обычно от двойного до двадцатикратного - по отношению к источнику напряжения согласно уровню техники, ввод мощности в разрядный промежуток G без того, чтобы характеристика плазмы переходила от тлеющей или аналогичной тлеющей характеристики (бесконечный материал обвивается по плоскости) в дуговой разряд. Кроме того, при использовании собственного источника тока существенно менее критично даже возникновение разрядной дуги, так как в случае ее возникновения разрядная энергия не возрастает (или почти не возрастает, так как по величине и по времени очень ограничено), как на диаграмме согласно Фиг.7 представлено посредством форм изменения тока I4, напряжения U4 и мощности Р4, причем разрядная дуга возникает в момент времени t1. Наоборот, мощность Р4 и тем самым разрядная энергия сильно снижается, поскольку образование дуги электрически представляет собой снижение полного сопротивления. Таким образом, возможно, что дуговой разряд погаснет сам собой.

Однако, если вмешиваются за счет соответствующего регулирования, прекращая в случае детектирования дугового разряда дальнейшую подачу энергии в плазму, например, шунтируя плазму, то необходимое время воздействия существенно укорачивается по отношению к уровню техники. Стабилизируя разряд, в случае реализации паузы между импульсами посредством шунтирования приходят еще к тому обстоятельству, что вследствие этого шунтирования через разрядный промежуток носители зарядов в разряде могут протекать через электроды, что еще больше сокращает необходимое время импульсной паузы.

Следует упомянуть, что в действительности получается, что между электродами разрядного промежутка возникают емкости. Эти емкости могут носить паразитный характер или даже представлять собой маленькие конденсаторы, которые используют для стабилизации и коррекции полупроводниковых компонентов и переключающих элементов. Эти емкости способствуют временному увеличению тока I4 от постоянного значения Ic до пикового значения Ib. Однако в целом воздействиями этих емкостей и вызванным ими кратковременным по сравнению с длительностью импульса увеличением тока можно пренебречь.

В противоположность использованию собственного импульсного источника тока в виде снабжающего энергией источника, как предложено в соответствии с изобретением, при снабжении разрядного промежутка за счет источника напряжения возникает значительное повышение введенной мощности, если тлеющий разряд переходит в дуговой разряд. Это можно отчетливо видеть из формы изменения тока I3, напряжения U3 и мощности Р3 на диаграмме согласно Фиг.6, что без воздействия подавляющего дугу механизма привело бы к повреждению, по меньшей мере, чувствительного к току элемента в контуре тока.

Также объясненная выше проблема очень быстрого изменения полного сопротивления плазмы из-за флуктуации состава газа или поверхностных флуктуаций (вторичная электронная эмиссия) очень резко смягчается за счет соответствующего изобретению собственного импульсного источника постоянного тока. В случае повышения полного сопротивления разряда за счет загрязнений в разрядном газе посредством результирующего увеличения напряжения на разрядном промежутке разряду быстро предоставляется в распоряжение больше энергии. С помощью этой дополнительной энергии разрушают молекулы загрязнений или насыщают другие тормозящие плазму воздействия (например, захватывание электронов). Это предпочтительное поведение позволяет техническую реализацию плазменных процессов, которые были не осуществимы средствами, известными из уровня техники. Так, например, в случае плазменной установки согласно уровню техники контакт подлежащей обработки проволоки с голыми пальцами непосредственно перед плазменной обработкой часто приводит к нарушению разрядной стабильности посредством весьма многочисленных переходов к сложно прекращаемым дуговым разрядам. Хлор в соли на коже является причиной нарушения процесса, которое возникает в независимости от мощности процесса. Однако, если в соответствии с изобретением к плазме подводится энергия собственным источником тока, то изменяется лишь цвет самого разряда, а переход в дуговой разряд может не наблюдаться; также интенсивность обработки на имевшем контакт месте проволоки лишь незначительно отличается от таковой на не имевшем контакт месте.

Обработка бесконечного материала с помощью более чем двух расположенных друг за другом технологических (обрабатывающих) модулей (электродов), при которой заземление или контактирование бесконечного материала между технологическими модулями по технических причинам является невозможным (либо, поскольку температура бесконечного материала слишком высока, либо для того, чтобы избежать негативного влияния на поверхностную структуру, текстуру или чистоту), в целом становится возможным лишь за счет применения собственного источника тока, в частности, когда не ко всем электродам постоянно прикладываются имеющие одинаковую полярность импульсы энергии. Следует отметить, что применения плазменной обработки, которые требуют очень высокую температуру обработки (свыше приблизительно 1000-1500°С, в зависимости от материала) бесконечного материала, могут быть реализованы только посредством более чем двух включенных друг за другом электродов или соответственно разрядных камер. При применении собственного источника тока электрическая мощность, которая преобразуется в нагрев подлежащего обработке бесконечного материала, является в значительной степени независимой от флуктуаций потенциала бесконечного материала, поскольку в каждом случае вводится желаемый ток. Между отдельными электродами или соответственно разрядными камерами могут возникать смещения или флуктуации потенциала, величина которых точно не известна, поскольку флуктуация потенциала в произвольном месте бесконечного материала на практике лежит ниже 10% напряжения горения плазмы, то ошибка при расчете мощности на отдельном электроде также составляет максимум 10%.

Фиг.8 показывает схематичную блок-схему последовательного включения пяти технологических модулей. Позициями 51, 52, 53, 54, 55 обозначены электроды соответствующих технологических модулей, позициями 301, 302, 303, 304, 305 обозначены выполненные в виде собственных импульсных источников тока снабжающие энергией устройства, причем первое подключение соответствующего снабжающего энергией устройства 301-305 заземлено, а второе подключение соединено с соответствующим электродом 51-55. Бесконечный материал 1, поддерживаясь заземленными направляющими роликами 14, 14', направляется в направлении стрелки через технологические модули. Направляющие ролики 14, 14' расположены перед и соответственно после технологических узлов и заземляют бесконечный материал в местах контакта. Позиции V1, V2, V3, V4, V5 показывают точки потенциала между и соответственно после технологических модулей, причем только точки V1 и V5 потенциала могут рассматриваться в качестве заземленных, точки V2, V3, V4 потенциала отличаются на неизвестную величину от потенциала "земли". Как уже упоминалось выше, дополнительное контактирование бесконечного материала между технологическими модулями невозможно, так как, в частности, при высокотемпературных применениях, бесконечный материал 1 повреждался бы за счет этого. После электрода 55 расположен охлаждающий модуль 20, в котором бесконечный материал охлаждается настолько, что он может без повреждения контактировать с расположенными после этого модуля направляющими роликами 14', а также с окружающим воздухом.

Вместо снабжения пяти электродов 51-55 посредством пяти снабжающих энергией устройств можно также использовать один-единственный соответствующий изобретению источник тока, который последовательно подключается ко всем электродам 51-55 и выдает импульсы постоянного тока, предпочтительным образом, соответственно с очень коротким коэффициентом заполнения, к электродам. Импульсы постоянного тока могут варьироваться от электрода к электроду в своей продолжительности и полярности, причем определение мощности по ширине импульса возможно отдельно для каждого электрода. Такая эксплуатация установки для плазменной обработки невозможна с помощью классического источника напряжения.

Как уже упоминалось, в вариантах осуществления соответствующей изобретению установки для плазменной обработки согласно Фиг.1 и 2 предусмотрена система с магнитами высокой мощности, которая в области внешнего электрода 5 создает очень сильное, ориентированное по существу параллельно бесконечному материалу 1 магнитное поле, по меньшей мере, 120 мТл, предпочтительным образом, по меньшей мере, 400 мТл, самое предпочтительное, по меньшей мере, 700 мТл. Принципиально уже известно влияние на электрические разряды магнитного поля, однако во взаимодействии с подходящими давлениями в разрядных камерах могут реализовываться новые типы конструкций для настройки и поддерживания этих давлений в установке для плазменной обработки, в особенности путем выполнения внешних электродов, а также - при применении собственного источника тока - реализовываться формы разрядов, которые не могли быть реализованы в соответствии с уровнем техники.

В соответствующей изобретению установке для плазменной обработки из последующих причин предусмотрена установка давления в разрядной камере до 0,1-100 мбар, более предпочтительно 0,5-50 мбар, а самое предпочтительное 1-10 мбар.

При атмосферном давлении и аналогичных давлениях в целом не имеется никакого тлеющего разряда, прежде всего никакого DC-подобного тлеющего разряда. Наоборот, дуговой разряд представляет собой одну-единственную стабильную форму разряда. При этих давлениях влиять магнитными полями можно только на пути, на которых имеется дуговой разряд. Известны, например, вращающиеся за счет влияния магнитного поля электрические дуги. Однако оказалось, что при давлениях свыше 100 мбар невозможно достичь разряда с тлеющей характеристикой с помощью создаваемых на сегодняшний день магнитных полей.

Кроме того, известно магнитное воздействие на электрический разряд при очень малых давлениях посредством отклонений подвижных заряженных частиц с помощью циклотронов, магнитных отражателей, магнитных клеток и подобного. Однако применение этих устройств предполагает предвидение траектории частиц. Это, в свою очередь, предполагает, что газовые частицы редко сталкиваются, поскольку после удара траектория частиц является непредсказуемой. Таким образом, в качестве предварительного условия является длина свободного пробега частиц, которая должна соответствовать, по меньшей мере, порядку величины используемых камер или соответственно сосуда. В этой связи говорят о "молекулярной" области давлений. Для того, чтобы поддерживать длину свободного пробега лишь 10 см, давление не может превышать приблизительно 10-3 мбар (для электронов приблизительно 10-2 мбар). Однако очень трудно осуществимо выполнение обрабатывающей установки, которая пригодна для обработки бесконечного материала и которая работает в низкой молекулярной области давления в выбранной газовой атмосфере без, по меньшей мере, частичного поступления окружающего воздуха в разрядную камеру. Следовательно, экономически и технически неоправданно конструировать установку обработки бесконечного материала посредством плазмы, которая базируется на эффектах циклотрона, магнитного зеркала, магнитной клетки или магнитного туннеля, поскольку при введении бесконечного материала в обрабатывающую камеру в непрерывном способе из-за низкого рабочего давления постоянно некоторое количество окружающего воздуха попадает в обрабатывающую камеру, которая в большинстве случаев применения приводит в непригодность поверхность бесконечного материала. Если же бесконечный материал перед и после обрабатывающей камеры уплотняют герметично по отношению к окружающему воздуху, то или бесконечный материал деформируется, или уплотнение быстро изнашивается. Если отверстия, через которые бесконечный материал направляется в обрабатывающую камеру, делают несколько больше, чем поперечное сечение бесконечного материала, то возникают прогибы.

Кроме того, возможность непрерывной эксплуатации установки для плазменной обработки для не абсолютно чистых бесконечных материалов, при этом разрядная камера работает в молекулярном диапазоне давления (то есть для всех установок, которые основываются на вышеупомянутых магнитных эффектах), является ограниченной. Причина для этого ограничения лежит в том, что выбиваемые из поверхности бесконечного материала загрязнения не отводятся газом, а осаждаются на части установки, так как ввиду незначительной плотности частиц частицы загрязнений на своем пути от поверхности бесконечного материала к частям установки не задерживаются или почти не задерживаются за счет столкновений с газовыми частицами. Таким образом, такая установка должна постоянно открываться и очищаться.

Представляется желательным посредством разделения на ступени давления создавать систему шлюзов и диафрагм, которая базируется на том, что газ протекает через диафрагму исключительно от более высокого уровня давления к более низкому уровня давления. Так, имелось бы большое преимущество, если бы существовала, по меньшей мере, на входной стороне предкамера, в которой имеется более низкое давление, чем рабочее давление в обрабатывающей камере так, что газ протекал бы из обрабатывающей камеры противоположно движению бесконечного материала униполярно в предкамеру (в которую со стороны входа в принудительном порядке также втекает немного окружающего воздуха). Однако это предложение предполагает относительно высокое, чисто вязкое рабочее давление, поскольку только в чисто вязком диапазоне давления предполагается, что газ течет через диафрагму только от более высокого к более низкому давлению. Напротив, в молекулярном диапазоне давлений, где удары между газовыми частицами редки, газовые частицы почти беспрепятственно пролетают через диафрагму также от сосуда с более низким уровнем давления к сосуду с более высоким уровнем давления.

Поэтому иногда особенно важна способность соответствующей изобретению установки действовать с вязким диапазоном давления.

Настоящее изобретение также предусматривает и другое мероприятие для того, чтобы смещать подходящим образом предел давления, до функционирования диафрагм. В соответствии с изобретением это достигается за счет того, что - как представлено на Фиг.9 в продольном разрезе - шлюз 40 имеет шлюзовое отверстие 41, которое образует туннель, который предпочтительным образом имеет соотношение между своей длиной и своей шириной в свету, по меньшей мере, 2:1, предпочтительно, по меньшей мере, 4:1. Таким образом, многокамерную систему с расположением между ними шлюзов - как это показано на Фиг.7 и 10 в WO 2004/073009 А2 - можно существенно улучшить. В частности, согласно изобретению предусмотрено, что в виде туннелей выполнены те шлюзы, у которых на обеих сторонах имеется пониженное давление.

Это мероприятие - образование шлюзовых отверстий в виде туннелей - основывается на том знании, что соотношение между размерами сосуда и средним свободным пробегом частиц имеет решающее значение для того, находится ли система в молекулярном или вязком диапазоне давления. При этом туннель может рассматриваться как сосуд, величина которого составляет только часть от одной из обрабатывающих камер. Для того, чтобы достичь в туннеле вязких состояний давления, давление должно быть выше на один и тот же коэффициент, чем предельное значение между вязким и молекулярным состоянием в обрабатывающей камере.

При образовании шлюзов с туннелями может реализовываться система регенерации газа, в которой газ может циркулировать из вспомогательной камеры в предкамеру и/или во вспомогательную камеру с более высоким давлением. Кроме того, предкамеры могут быть разделены на подкамеры и/или система вспомогательных камер может быть составлена из отдельных вспомогательных камер, причем между подкамерами или соответственно вспомогательными камерами предусмотрены шлюзовые отверстия, через которые бесконечный материал с малыми потерями на трение может направляться сквозь подкамеры или соответственно вспомогательных камер, причем, по меньшей мере, некоторые из шлюзовых отверстий выполнены в виде туннелей.

Далее, описываются два варианта установки для плазменной обработки с системой предкамер и вспомогательных камер, которая включает в себя систему регенерации газа.

Фиг.10 и 13 показывают два варианта соответствующей изобретению установки для плазменной обработки бесконечного материала 1. Бесконечный материал 1 проходит по направляющим роликам 14 через две системы 10, 11 предкамер, состоящие соответственно из нескольких подкамер, например, 10а, 10b … 10е, и соответственно откачиваемые у последней подкамеры 10е, 11е посредством насосов 7а, 7b, причем между подкамерами 10е, 11е и насосами 7а, 7b промежуточно включены фильтры 8. После системы 11 предкамер бесконечный материал 1 проходит через пять разрядных камер 3а, 3b, … 3е в систему 2 вспомогательных камер, которая, в свою очередь, подразделена на несколько подкамер, причем длинная вспомогательная камера, которая действует в качестве охлаждающего модуля 20, включена перед и после малых камер, которые, в свою очередь, соединены друг с другом посредством шлюзовых отверстий. Предкамера 11 отделена от первой разрядной камеры 3а шлюзом 40 с туннелем 41 в качестве шлюзового отверстия. Предкамеры 10, 11, а также их подкамеры, разрядные камеры 3а-3е, разрядная камера 3е системы 2 вспомогательных камер, а также подкамеры этой системы 2 вспомогательных камер отделены друг от друга посредством выполненных в форме диафрагмы шлюзов 12. Множество шлюзовых отверстий в комбинации с регулируемым разделением на ступени давления минимизирует газовый поток, расход газа и необходимую мощность накачки. Газ течет из системы 2 вспомогательных камер в пятую разрядную камеру 3е, а оттуда - еще до того, как войти в контакт с разрядом, - дальше в расположенные после нее разрядные камеры 3d-3a. Малая часть газа в соответствии с вариантом осуществления согласно Фиг.10 отсасывается из разрядной камеры 3а посредством вакуумного насоса 7b, который предназначен для вакуумирования предкамеры 11е. В соответствии с вариантом осуществления согласно Фиг.13 для отсасывания газа из разрядной камеры 3а предусмотрен свой собственный насос 7с с расположенным после него фильтром 8. В обоих вариантах осуществления часть газа посредством вакуумных насосов 7d циркулирует в пределах системы 2 вспомогательных камер и подается к охлаждающему модулю 20. За счет этого гарантировано, что все разрядные камеры снабжаются свежим чистым газом, вследствие чего множество испарений, которые выделяются из бесконечного материала 1 в первой разрядной камере 3а, смешавшись с относительно малым количеством рабочего газа, попадает наружу посредством вакуумного насоса 7b или соответственно 7с. Подача газа во всю установку осуществляется через линию 13 с относительно малым избыточным давлением по отношению к атмосферному давлению (например, 0,1 бар). Таким образом, давление в выполненной в виде охлаждающего модуля вспомогательной камере 20 является самым высоким давлением во всей установке, что приводит к лучшей способности охлаждать бесконечный материал 1. Таким образом, может реализовываться регенерационная система, в которой газ из системы 2 вспомогательных камер перекачивается во вспомогательную камеру 20 с более высоким уровнем давления. В качестве рабочего газа используется, например, гелий. Эта регенерационная система зарекомендовала себя за счет особой эффективности. Отдельные разрядные камеры 3а-3е соответственно снабжены отдельным внешним электродом 51-55 и электромагнитной системой 6'. Электроснабжение внешних электродов 51-55 может осуществляться, например, как представлено на Фиг.8; создание магнитного поля в разрядных камерах 3а-3е осуществляется посредством электромагнитных систем 6', которые концентрично расположены снаружи разрядных камер 3а-3е. Между разрядными камерами 3а, 3b и электромагнитными системами 6' находится охлаждающая жидкость.

Направляющие ролики 14, 14' заземлены и контактируют (заземляют) бесконечный материал 1. Как разрядные камеры 3а-3е, так и охлаждающий модуль 20 для охлаждения бесконечного материала имеют жидкостное охлаждение, например, посредством масла. Кроме того, после системы 2 вспомогательных камер может быть предусмотрена ступень жидкостного охлаждения, в частности ступень водяного охлаждения. Весь процесс может контролироваться посредством регулирующей или соответственно управляющей системы и посредством, в частности, регулируемых или соответственно управляемых клапанов 18. Альтернативно, для этих целей также используемые насосы, у которых посредством преобразователя частоты за счет числа оборотов может варьироваться скорость откачки.

Соответствующие оптимальные давления создаются посредством вакуумных насосов 7a-7d и, при необходимости, фильтров 8 и клапанов 18, вследствие чего при заданном магнитном поле может достигаться необходимое давление для концентрации плазменного тока в области магнитного поля. Для более высококачественных применений имеет смысл вакуумные насосы, в частности, используемые для перекачки газа вакуумные насосы, выполнять в виде сухих вакуумных насосов. Особенно хорошо подходят спиральные насосы, винтовые насосы, поршневые насосы, мембранные насосы, в особых выполнениях также подходят кулачковые насосы и роторные насосы в различных выполнениях.

За счет выполнения соответствующей изобретению установки для плазменной обработки с собственным источником постоянного тока в качестве снабжающего энергией модуля и за счет приложения сильного магнитного поля перпендикулярно направлению разряда создается установка, которая с экономией энергии и газа и в непрерывном режиме позволяет осуществлять плазменную обработку (посредством ионной бомбардировки) не чистых, а также не полностью равномерно покрытых загрязнениями бесконечных материалов с высокой интенсивностью обработки. С помощью этой установки равномерно обрабатываются даже бесконечные материалы, которые не могли быть обработаны в соответствии с известным уровнем техники. Дополнительно, за счет описанных выше мероприятий рабочее давление очевидно лежит в вязкой области давления, вследствие чего подача и отвод бесконечного материала в разрядную/ые камеру/ы значительно упрощается, а также становится возможным эффективный отвод выбиваемых с поверхности бесконечного материала веществ.

Кроме того, автор обнаружил, что совершенно новый разрядный режим возникает в разрядной камере, если соответствующая изобретению установка рассчитана так, что соблюдаются следующие условия.

- В разрядной камере или соответственно в разрядных камерах приложено очень сильное магнитное поле, которое ориентировано по существу в продольном направлении бесконечного материала и которое проходит через площадь поперечного сечения между внешним электродом и бесконечным материалом, по меньшей мере, вблизи бесконечного материала и, по меньшей мере, по большей части продольной протяженности электрода. Это магнитное поле должно составлять, по меньшей мере, 120 мТл, предпочтительно, по меньшей мере, 400 мТл, самое предпочтительное, по меньшей мере, 700 мТл.

- Внешний электрод выполнен так, что он в проекции на плоскость поперечного сечения бесконечного материала оптически плотно окружает бесконечный материал. Вызванная за счет этих вынужденных предварительных условий форма разряда чрезвычайно поразительна и необъяснима с точки зрения уровня существующих знаний. Во всяком случае характеристики этой формы разряда показывают, что здесь речь идет о действительно новой форме разряда, то есть о новом физическом феномене.

- В разрядной камере имеется газовое давление между 0,1 и 100 мбар, лучше между 0,5 и 50 мбар, самое лучшее между 1 и 10 мбар.

- Существует высокая величина соотношения между площадью поперечного сечения внутри внешнего электрода (или, по меньшей мере, его проекции на плоскость поперечного сечения) и поперечным сечением самой малой выпуклой площади поперечного сечения внутреннего электрода (то есть на практике в большинстве случаев поперечного сечения бесконечного материала, который функционирует в качестве внутреннего электрода). Это соотношение должно составлять, по меньшей мере, 4:1, лучше, по меньшей мере, 10:1, а предпочтительным образом, по меньшей мере, 20:1.

Новый разрядный режим называется как магнитно вращательно-диффузионно реализованный разряд (Magnetisch Rotationsdiffus gemachte Entladung) и в настоящем документе сокращается как МВДР (MRDE).

В простейшем случае внешний электрод, который в проекции на плоскость поперечного сечения бесконечного материала оптически плотно окружает этот бесконечный материал, выполнен в виде прямой трубы 51-55 (см. Фиг.8), причем внутренний электрод представляет собой проволоку, которая в качестве бесконечного материала направляется через трубу внешнего электрода. Эта проволока является тонкой по сравнению с самой трубой. Магнитное поле целесообразно создавать посредством цилиндрической катушки, ось симметрии которой совпадает с продольным направлением проволоки.

Если внутренний электрод не является круглой проволокой, а имеет произвольный профиль, то огибающая поверхность поперечного сечения профиля должна быть все-таки меньше по сравнению с площадью внутреннего поперечного сечения внешнего электрода.

Поэтому форма внешнего электрода очень важна, так как она должна обеспечивать вращение центра тяжести разряда. Кроме трубы также в качестве внешнего электрода 57 пригодна винтовая линия, как представлено на Фиг.11 на виде сбоку, если скорость газа соответствует по подъему винтовой линии, а вращение центра тяжести внешнего полюса разряда соответствует кривизне винтовой линии. Винтообразный внешний электрод 57 коаксиально окружает бесконечный материал 1.

Как представлено на Фиг.12 в поперечном разрезе, внешний электрод 56 также может быть собран из отдельных сегментов 56a-56f, которые спиралеобразно расширяются в направлении вращения внешнего полюса разряда так, что они полностью окружают бесконечный материал не по отдельности, а лишь все вместе. Этот сегментный внешний электрод 56 также удовлетворяет требованию оптически плотного окружения бесконечного материала в проекции на плоскость поперечного сечения бесконечного материала. Следует упомянуть, что очень малые прерывания этого требуемого оптически плотного окружения разряда допускаются. Правда, в таком случае может устанавливаться возмущение разряда (и оцениваться для процесса диагностики); для плазменного процесса на бесконечном материале им чаще всего можно пренебречь.

Кроме того, для предотвращения возникновения дуговых разрядов важно, в случае магнитного поля, которое окружает бесконечный материал не по всей контактной длине, предусмотреть сильный газовый поток в разрядной камере. Посредством сильного газового потока достигается короткая длительность воздействия частиц газа, и в этих областях предотвращается вероятность перехода к дуговому разряду. Особенно в случае системы с постоянными магнитами должно быть рассчитано, что теоретически, по меньшей мере, один, а на практике даже, по меньшей мере, два перехода через ноль аксиального магнитного поля имеют место на бесконечном материале в области сильного магнитного поля. Эти позиции опасны для разряда, поскольку ввиду сильного магнитного поля в непосредственном окружении имеется много носителей зарядов, которые могут диффундировать к этой нулевой позиции, но не имеется никакого аксиального магнитного поля для того, чтобы предотвратить дуговой разряд. Однако в этих позициях за счет наличия сильного газового потока, который пересекает нулевые позиции, то есть проходит приблизительно параллельно с бесконечным материалом, значительно уменьшается вероятность перехода к дуговому разряду.

Пульсирующая подача электрической разрядной энергии для разрядного промежутка способствует возникновению МВДР, но требуется не в каждой конфигурации.

С помощью МВДР бесступенчато и без втягивания для физических разрывов могут достигаться от очень малых (1 Вт на см2) до экстремально высоких плотностей плазменной обработки, по меньшей мере, 2 кВт на см2 поверхности бесконечного материала без пространственной или временной нестабильности разряда.

В случае МВДР речь идет о форме разряда, при которой в области вблизи внешнего электрода возникает подвижное (вращающееся), с высокой вероятностью также постоянно уплотненное состояние разряда (от требования, что бесконечный материал должен, по меньшей мере, почти полностью окружаться магнитным полем). Во внутренней области вблизи бесконечного материала это уплотнение "распыляется", так что бесконечный материал обрабатывается не спирально, а равномерно по плоскости. Для поведения разряда вблизи бесконечного материала важно, что криволинейный радиус носителей заряда - по меньшей мере, электронов - меньше или равен (обусловленной давлением) длине свободного пробега.