Изобретение относится к технологии плазменного нанесения покрытий и может найти применение в металлургии, плазмохимии и машиностроительной промышленности.

Известен способ нанесения покрытия на поверхность металлического изделия путем бомбардировки ее ионами металлической плазмы, включающий предварительную подготовку поверхности, размещение изделия в вакуумной камере, генерацию в вакуумной камере плазмы, формирование из плазмы ускоренного ионного пучка, направленного на поверхность обрабатываемого изделия, или непосредственную обработку поверхности изделия ионами плазмы при подаче на изделие отрицательного электрического потенциала. Вследствие внедрения ионов плазмы в поверхностный слой путем диффузии или имплантации и создания искажений в кристаллической решетке под действием ионной бомбардировки, а также изменения элементного состава поверхностного слоя происходит модифицирование поверхностного слоя детали за счет ее легирования, приводящее к изменению эксплуатационных свойств детали (Модифицирование и легирование поверхности лазерными, ионными и электронными пучками. Под редакцией Дж.М. Поута, Г. Фоти, Д.К. Джекобсона. М.: Машиностроение. -1987. - 424 с.).

Недостатком известного способа является низкая плотность ионного тока на поверхности изделия, а соответственно и низкая скорость обработки поверхности изделия, что ограничивает его применение в машиностроении.

Известен способ нанесения покрытия на металлические изделия, включающий размещение в зоне обработки изделия и токопроводящего материала, создание вакуума в зоне обработки, подачу отрицательного потенциала на изделие и отдельно на токопроводящий материал, возбуждение на токопроводящем материале вакуумной дуги, горящей в парах этого материала с образованием плазмы, бомбардировку, очистку и нагрев поверхности изделия ионами токопроводящего материала, накопление и диффузию ионов токопроводящего материала на поверхности изделия при отрицательном потенциале на изделии в среде реакционного газа с образованием покрытия, при этом одновременно с накоплением и диффузией ионов токопроводящего материала на поверхности изделия проводят дополнительную бомбардировку поверхности ионами инертного газа с энергией 10-40 кэВ (патент РФ №2415199, МПК С23С 14/38, публикация 2011 г. - ближайший аналог способа).

Недостатком известного способа является большая потребляемая мощность и большой расход газа при относительно невысоких скоростях напыления, а значит низкий кпд. При этом зачастую нагрев поверхности обрабатываемого изделия неприемлем и вредит процессу осаждения пленок на детали. Перегрев рабочего объема приводит к интенсивному выделению сопутствующих примесей, ухудшающих свойства создаваемых покрытий. Как следствие, необходимо применять систему интенсивного охлаждения, что усложняет конструкцию установки.

Известны также различные устройства для нанесения покрытий путем плазменного напыления.

Например, известен плазмохимический реактор для напыления пленки, содержащий размещенные в вакуумной камере с плазмообразующим газом формирователь плазменного потока, состоящий из катода и анода, экраны, элемент из распыляемого вещества и подложку для напыления пленки, при этом вакуумная камера состоит из двух частей, экраны и установленные по оси вакуумной камеры катод и анод расположены в одной из частей камеры, а элемент из распыляемого вещества размещен в другой ее части, причем элемент из распыляемого вещества выполнен в виде трубки, ориентированной по оси вакуумной камеры с обеспечением проникновения центрального ядра плазменного потока внутрь трубки, одним концом вставленной в отверстие в одном из экранов, установленном ортогонально оси вакуумной камеры, а другим концом расположенной с зазором относительно подложки для напыления пленки (патент РФ №146450, МПК С23С 14/32, публикация 2014 г.).

Недостатком известного реактора является увеличение габаритов установки и сложность управления двумя устройствами (источник напыляемого вещества и рабочий объем), поскольку требуется выдерживать режимы в каждом из устройств.

Известен электродуговой плазмотрон, включающий корпус, в котором соосно установлены электрододержатель, стержневой катод, закрепленный в электрододержателе с возможностью перемещения вдоль вертикальной оси плазмотрона, наружное сопло для подведения защитного газа, нижняя часть которого выполнена конической, и внутреннее сопло для образования плазмы, при этом между корпусом и электрододержателем имеется полость переменного сечения для прохождения защитного газа, а наружное сопло для подведения защитного газа и внутреннее сопло для образования плазмы выполнены цельными (патент ФРГ №3711259, МПК В23К 28/00, Н05Н 1/24, публикация 1988 г.).

Известный электродуговой плазмотрон не обеспечивает надежного фокусирования плазменной струи, что обусловливает низкий коэффициент использования напыляемого материала, высокий износ внутреннего и наружного сопел, недостаточную степень использования энергии плазменной струи.

Недостатками известных технических решений является низкий кпд применяемых плазменных установок за счет тепловых потерь, которые приходится компенсировать дополнительным интенсивным охлаждением.

Известен электродуговой плазмотрон, включающий корпус, в котором соосно установлены электрододержатель, стержневой катод, закрепленный в электрододержателе с возможностью перемещения вдоль вертикальной оси плазмотрона, наружное сопло для подведения защитного газа, нижняя часть которого выполнена конической, и внутреннее сопло для образования плазмы, при этом внутреннее сопло снабжено каналами, выполненными под углом 8-14° к вертикальной оси плазмотрона, а вдоль окружности конической части наружного сопла выполнены отверстия (патент РФ №2206964, МПК Н05Н 1/26, Н05Н 1/34, В23К 10/00, публикация 2003 г.).

Известное устройство обладает повышенными затратами как по мощности, так и по расходу газа.

В качестве ближайшего аналога устройства для нанесения покрытия путем плазменного напыления принят плазменный источник для генерации электронного пучка в форвакууме, включающий в себя соосные полый катод, анод с эмиссионным отверстием в центре, ускоряющий электрод, диск из термостойкого неорганического диэлектрика, при этом с целью обеспечения инициирования разряда при формировании остросфокусированного пучка, вокруг эмиссионного отверстия в аноде выполняют окна, перекрытые сеткой с размером ячейки, меньшим радиуса эмиссионного отверстия, и источник снабжают фокусирующей системой (патент РФ №2306683, МПК Н05Н 1/00, публикация 2007 г.).

Задачей настоящего изобретения является разработка способа ионно-плазменного напыления покрытия на изделие в вакууме и создание устройства для его осуществления.

Достигаемый технический результат - получение более качественных покрытий, повышение эффективности работы и снижение потребляемой мощности устройств для ионно-плазменного нанесения покрытий; повышение кпд устройства для ионно-плазменного нанесения покрытий.

Сущность предложенного технического решения заключается в следующем.

Способ ионно-плазменного напыления покрытия на изделие в вакууме включает размещение изделия внутри вакуумной камеры, содержащей мишень из распыляемого материала и фокусирующие электроды, и формирование тлеющего плазменного разряда, при этом напыляемое изделие закрепляют в одном из фокусирующих электродов, и в условиях тлеющего плазменного разряда осуществляют сжатие плазменного потока путем наложения сконфигурированного электрического и магнитного полей и его локальную фокусировку в центре вершины мишени с образованием на ее поверхности локального плазменного пятна площадью в пределах 1 мм2.

Предлагаемый способ может быть осуществлен устройством для ионно-плазменного напыления покрытия на изделие.

Устройство для ионно-плазменного напыления покрытия на изделие содержит вакуумную камеру, заполняемую в процессе напыления плазмообразующим газом, катод и анод, при этом устройство снабжено двумя параллельно установленными пластинами, фокусирующими электродами, мишенью и полым цилиндрическим магнитом, причем катод, мишень из распыляемого материала, анод и фокусирующие электроды соосно расположены между упомянутыми пластинами с образованием плазменной ячейки, размещенной внутри вакуумной камеры, а катод выполнен в виде стержневого держателя мишени, вместе с которой установлен внутри полого цилиндрического магнита, имеющего осевую намагниченность.

В качестве плазмообразующего газа используют аргон или смесь азота и аргона.

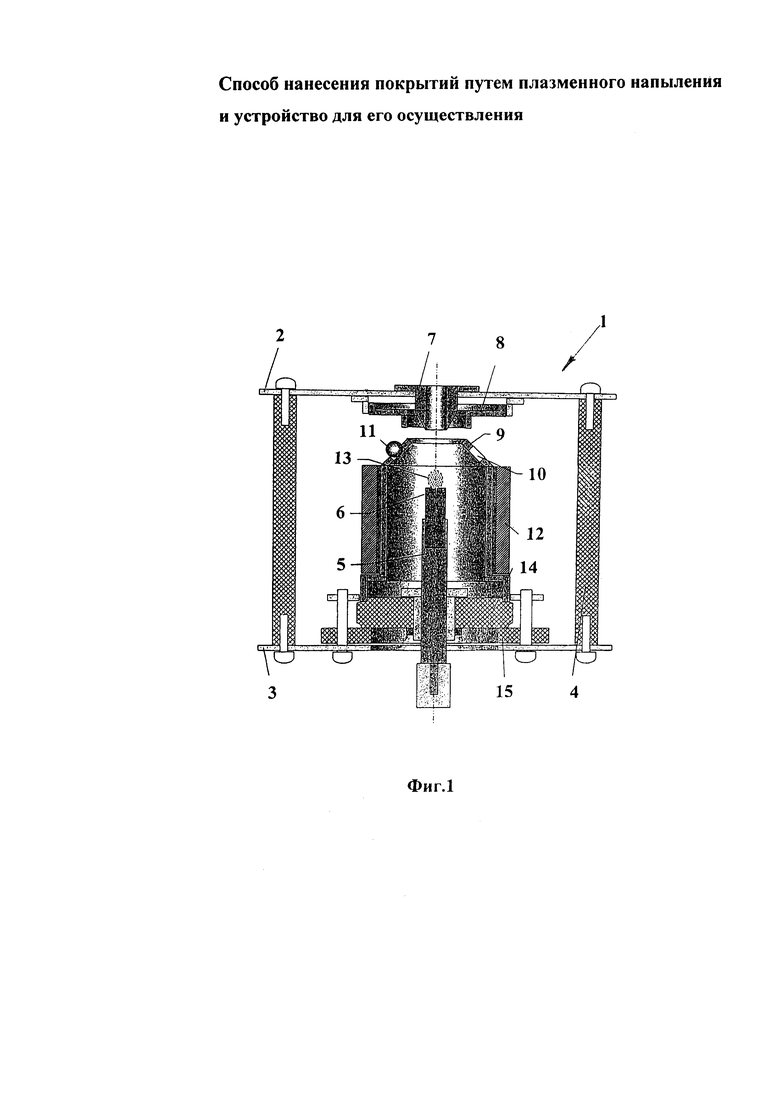

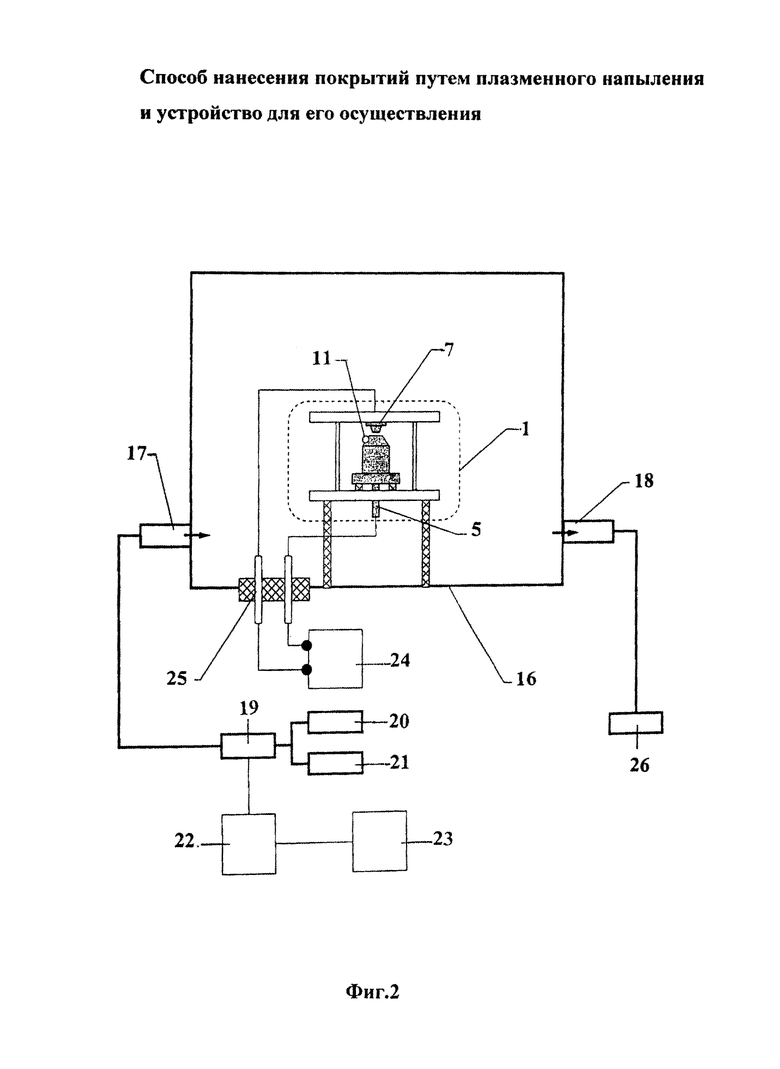

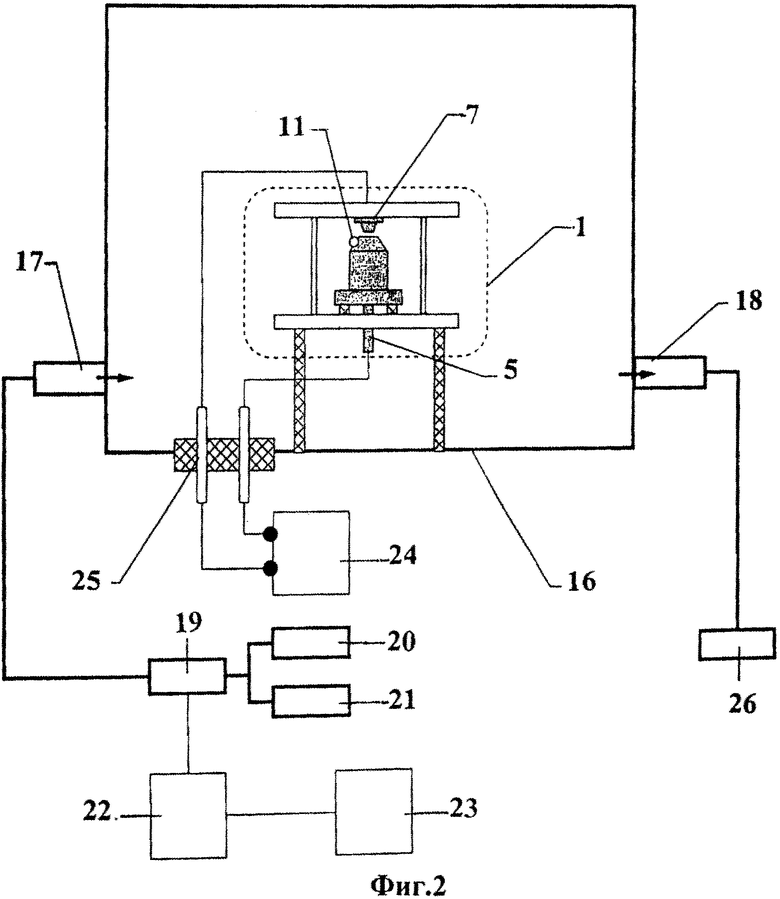

Изложенная сущность изобретения поясняется чертежами, где на фиг. 1 представлено конструктивное исполнение плазменной ячейки для напыления материалов в соответствии с предложенным способом; на фиг. 2 - схематическое изображение устройства для ионно-плазменного напыления покрытий.

Плазменная ячейка конвекционного типа 1 образована двумя параллельно расположенными металлическими монтажными пластинами 2 и 3, скрепленными друг с другом посредством четырех фторопластовых стоек-изоляторов 4. В центре ячейки закреплены соосно расположенные катод 5, выполненный в виде стержневого держателя мишени 6, образованной из распыляемого материала, и анод 7 с фокусирующим электродом 8. Между мишенью 6 и анодом 7 закреплен фокусирующий электрод 9 с отверстиями 10 для размещения напыляемых изделий 11. Катод 5 с мишенью 6 установлены внутри полого цилиндрического температуростойкого магнита 12, имеющего осевую намагниченность.

Магнит 12 создает внутри плазменной ячейки аксиальное магнитное поле, в котором в процессе работы устройства образуется активная область 13 плазменной ячейки.

Для электрической и температурной развязки катодного узла ячейка содержит керамические изоляторы 14, 15.

Плазменная ячейка 1 располагается внутри вакуумной камеры 16, содержащей патрубок подачи газовой смеси 17 и патрубок откачки газовой смеси 18. Посредством патрубка 17 вакуумная камера подключена к смесителю газов 19, подключенному, в свою очередь, к баллонам 20, 21, содержащим соответственно аргон и азот. Смеситель 19 соединен с блоком управления 22 и компьютером 23.

Анод 7 и катод 5 подключены блоку питания 24 плазменной ячейки 1 через токовводы 25.

Патрубок откачки газовой смеси 18 подключен к вакуумному насосу 26.

Вакуумная камера в процессе работы заполняется плазмообразующим инертным газом (или смесью газов) до давления 1÷100 Па. Затем между катодом и анодом прикладывается высокое напряжение (200÷1200 В) и осуществляется поджиг плазменного разряда. В силу наложения сконфигурированного электрического и магнитного полей, в центре вершины заготовки образуется активное плазменное пятно, которое позволяет распылять материал заготовки на образцы. Локальность и изолированность области распыления, а также геометрические параметры и массовые характеристики устройства позволяют избежать перегрева окружающих деталей. Скорость напыления в данном устройстве составляет 4÷5 мкм/ч (для Cu и Ti). Плазмообразующий газ - Ar или N2+Ar.

Сущность изобретения основывается на том, что градиенты электрического и магнитного полей позволяют создать условия, когда поток ионов плазмы сосредотачивается на малой по величине площади (~1 мм2). За счет этого в условиях тлеющего плазменного разряда в данной приповерхностной области достигается высокая концентрация ионов плазмы, близкая к концентрации ионов в дуговом разряде. Это приводит к эффективному распылению материала мишени, что влечет за собой дополнительное увеличение концентрации плазменных ионов и приводит к нарастанию процесса распыления до тех пор, пока не установятся равновесные условия между распылением, тепловым рассеянием и подводимой мощностью. Локальность пятна способствует перегреву материала в малом объеме, в то время как температура остального объема мишени увеличивается, но не превышает температуру плавления ее материала. Тем самым, в процессе распыления происходит одновременно приближение температуры распыляемого материала к точке плавления, что облегчает процесс распыления за счет металлизированного парообразования, с одной стороны, и снятие избыточного тепла за счет его распространения по объему и поверхности мишени, с другой стороны. В результате сама мишень начинает выполнять функцию радиатора, а параметры распыляемого потока сохраняются. В результате повышается эффективность работы плазменной ячейки, и, как следствие, повышается ее кпд.

Магнитное поле, которое аксиально наложено на электрическое поле и сформировано кольцевым магнитом, приводит к более эффективному процессу ионизации атомов плазмообразующего рабочего газа, заставляя ионы и электроны в разрядном промежутке двигаться по винтовой линии, если их скорости имеют компоненты, не совпадающие с направлением силовых линий магнитного поля. При этом радиус винтовой линии будет уменьшаться по мере приближения заряженной частицы к точке максимального градиента магнитного поля, т.е. к центру кольцевого магнита. Поскольку центр магнита совпадает геометрически с вершиной мишени, то это приводит к увеличению концентрации плазмы в этой области.

Поскольку мишень выбирается дольно массивной, а локализация пятна мала по сравнению с ее размерами, то в этой области начинается расплавление материала, в то время как остальная часть сохраняет свое агрегатное состояние.

Так как вся система находится в условиях пониженного давления (1÷10 Па), то в процессе плавления материала он начинает активно испаряться в окружающее пространство, что приводит к росту потока распыляемого вещества. Попутно происходит ионизация испаренных и распыленных атомов, которые частично возвращаясь к поверхности мишени, начинают бомбардировать ее, повышая эффективность распыления.

В итоге сформированное пятно оказывается сильно локализованным в центре вершины мишени и не перемещается по поверхности мишени. На месте пятна, с течением времени, образуется кратер, обусловленный расходом материала.

Описанный процесс имеет место только вблизи фокальной точки предлагаемого устройства, поскольку только в очень малом объеме протекают названные выше процессы. По мере удаления от вершины заготовки напряженность электрического поля падает обратно пропорционально квадрату расстояния, а объем плазменного разряда увеличивается прямо пропорционально кубу этого расстояния, и условие сочетания вышеперечисленных факторов нарушается. В результате предложенный способ реализует в себе два режима процесса распыления: вблизи вершины заготовки - дуговой, а на удалении - режим тлеющего разряда.

При этом предложенное устройство работает в более чистых вакуумных условиях, так как тлеющий разряд не нуждается в большой подаче газа (которая неизбежно несет примеси) и общая температурная нагрузка на рабочий объем камеры значительно меньше по сравнению с дуговым режимом, что существенно снижает газовыделение со всех материалов, расположенных в вакуумном объеме. Это позволяет в улучшенных вакуумных условиях получить более качественные покрытия ввиду снижения примесей в атмосфере плазмообразующего рабочего газа, облегчить теплосъем и повысить эффективность работы и кпд плазменного устройства для ионно-плазменного напыления покрытий.

Предложенное техническое решение позволяет снизить потребляемую мощность устройства, сделать его более компактным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ В ВАКУУМЕ ИОННО-ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 1993 |

|

RU2065890C1 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Способ нанесения нанопленочного покрытия на подложку | 2018 |

|

RU2681587C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОВЕРХНОСТНЫХ СЛОЕВ НА ИЗДЕЛИЯХ МЕТОДОМ ОБРАБОТКИ В ПЛАЗМЕ ГАЗОВОГО РАЗРЯДА | 1996 |

|

RU2110606C1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| УСТРОЙСТВО ДЛЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2018 |

|

RU2691357C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ В ВАКУУМЕ | 2003 |

|

RU2256724C1 |

Изобретение относится к способу ионно-плазменного напыления покрытий на изделия в вакууме и устройству для его осуществления и может найти применение в металлургии, плазмохимии и машиностроительной промышленности. Изделия размещают внутри плазменного устройства, содержащего мишень из распыляемого материала. Осуществляют наложение сконфигурированного электрического и магнитного полей в условиях тлеющего плазменного разряда, сжатие плазменного потока и его локальную фокусировку в центре вершины мишени с образованием на ее поверхности локального плазменного пятна в пределах 1 мм2. Устройство включает размещаемую внутри вакуумной камеры и заполняемую в процессе работы плазмообразующим газом плазменную ячейку. Ячейка образована между двумя параллельно расположенными пластинами и содержит расположенные соосно катод, мишень из распыляемого материала, анод и фокусирующие электроды. Катод выполнен в виде стержневого держателя мишени. Напыляемые изделия закреплены в одном из фокусирующих электродов. Катод с мишенью установлен внутри полого цилиндрического магнита, имеющего осевую намагниченность. В результате получают покрытия высокого качества при снижении потребляемой мощности устройства. 2 н.п. ф-лы, 2 ил.

1. Способ ионно-плазменного напыления покрытия на изделие в вакууме, включающий размещение изделия внутри вакуумной камеры, содержащей мишень из распыляемого материала и фокусирующие электроды, и формирование тлеющего плазменного разряда, отличающийся тем, что напыляемое изделие закрепляют в одном из фокусирующих электродов, и в условиях тлеющего плазменного разряда осуществляют сжатие плазменного потока путем наложения сконфигурированного электрического и магнитного полей и его локальную фокусировку в центре вершины мишени с образованием на ее поверхности локального плазменного пятна площадью в пределах 1 мм2.

2. Устройство для ионно-плазменного напыления покрытия на изделие, содержащее вакуумную камеру, заполняемую в процессе напыления плазмообразующим газом, катод и анод, отличающееся тем, что оно снабжено двумя параллельно установленными пластинами, фокусирующими электродами, мишенью и полым цилиндрическим магнитом, при этом катод, мишень из распыляемого материала, анод и фокусирующие электроды соосно расположены между упомянутыми пластинами с образованием плазменной ячейки, размещенной внутри вакуумной камеры, причем катод выполнен в виде стержневого держателя мишени, вместе с которой установлен внутри полого цилиндрического магнита, имеющего осевую намагниченность.

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2206964C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

| ПЛАЗМЕННЫЙ ЭЛЕКТРОННЫЙ ИСТОЧНИК | 2005 |

|

RU2306683C1 |

| БУЛКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ФОРМОВАНИЯ БУЛКИ | 1999 |

|

RU2156066C1 |

| Система магнитных линз | 1980 |

|

SU900342A1 |

Авторы

Даты

2017-01-10—Публикация

2015-06-17—Подача