DO

:

Изобретение относится к области переработки фосфогипса, являющегося отходом производства экстракционной .фосфорной кислоты, на сернистый газ и огарок.

Известен способ переработки фосфогипса с получением извести и сернистого газа, заключающийся в том, что к фосфогипсу добавляют 3.0-32% окиси кальция, 3,4-4,2% кокса и обжигают при 1230-1280 С 1,

Недостатками этого способа являются налипание материала на стенки печи, низкая концентрация S02 в отходящих газах, высокие температуры обжига материала, длительность процесса и высокий расход энергии.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ переработки фосфогипса на двуокись серы и известь путем термического разложения фосфогипса при 1100 1350 0 в присутствии 4,5-5,5% углеррдсодержащей добавки - графитовой пьши, отхода электродного производства. Восстановительный потенциал среды, в которой ведут обжиг, оцениваемый отношением содержания в газовой фазе окиси к двуокиси углерода, образующихся при сжигании топлива, составляет 5.,4-б,б, время обжига при этом 20-30 мин 27.

Недостатками известного способа являются налипание материала на стенки печи при низких температу pax, низкая концентрация SOj в отходящих газах 19%) и длительность процесса. .,

Цель изобретения - упрощение и интенсификация процесса за счет устранения налипания материала на стенки печи при низких температурах и повышение концентрации S02 в отходящих газах.

Поставленная-цель достигается тем, что перед :гермическим разло. жением к фойфогийсу добавляют природный фосфат в количестве 310 мае. ч, на 100 мае. ч. фосфогипса и углеродсодержащую добавку в количестве, обесЛтечивающем йосстановительный потенциал среды на уровне 7 - 35, а обжиг ведут при 9001.080°С.

Ведению процесса термического . разложения фосфогипса препятствует присутствуквдая в нем водораствори-с мая форма Р2О5. Фосфорная кислота при разложении фосфогипса вступает во взаимодействие с окисью кальция с образованием конденсированных фосфатов с относительно невысокими температурами плавления.

Образующиеся фосфаты являются .центрами образования жидкой фазы в интервале 900 - 1050с, которая за счет замедления скорости диффузионного процесса приводит к наколлению жидкой фазы и налипанию материала на стенки печи.

При этом, чем выше скорость начала разложения фосфогипса и концентрация восстановителя в процессе, тем быстрее образуется и накапливается жидкая фаза.

При смешении фосфогипса с природным фосфатом, в качестве которого могут быть использованы апатить и фосфориты различных месторождений со структурой фторапатита, фосфат вступает во взаимодействие с фосфорной кислотой с образованием гидрата монокальцийфосфата 5 Са(Н2РО4 )2Н2О который J при нагревании материала дегидратируется,вступая во взаимодействие с фосфатным минералом с образованием конденсированных фосфат-ов кальция. В свою очередь, последние реагируют с фосфатами с образованием трикальцийфосфата. При снижении содержания водорастворимой фосфогипсе до 0,3% процесс образования трикальцийфосфата завершается при 900°С. С ростом содержания водорастворимой снижается температура взаимодействия конденсированных фосфатов с фосфатным минералом. Однако добавление природного фосфата одновремен но снижает и концентрацию SO2, поэтому его добавка ограничена интервалом 3-10 мае.ч. на 100 мае. ч. фоефогипса.,

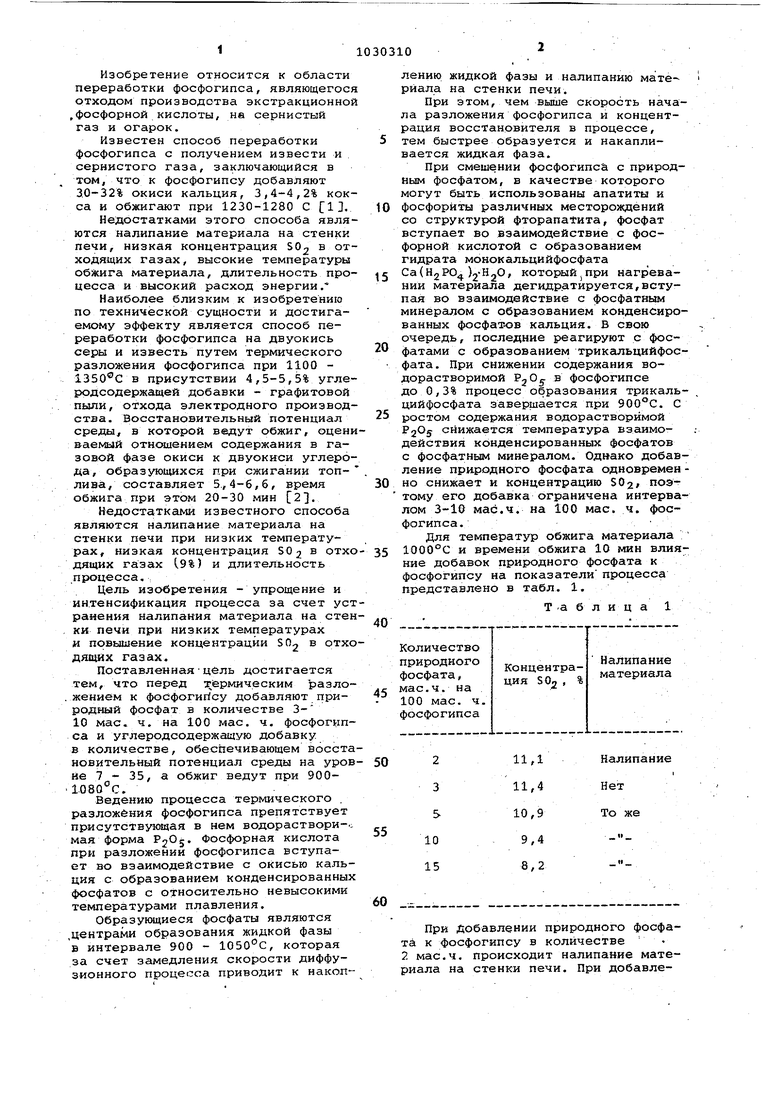

Для температур обжига материала 1000°С и времени обжига 10 мин влияние добавок природного фосфата к фосфогипсу на показатели процесса Представлено в табл. 1.

Т .а б л и ц а 1

Количество

Налипание природного

Концентраматериалафоефата ция SO , % мае.ч. на 100 мае. ч. фоефогипса

11,1

Налипание

11,4

Нет

10,9 То же

9,4

8,2

При Добавлении природного фосфата к фосфогипеу в колйчеетве 2 мае.ч. проиеходит налипание материала на стенки печи. При добавлеНИИ природного фосфата к фосфогипсу в количестве 15 мае.ч. в значительной степени снижается концентрация S02 в отходящих газах.

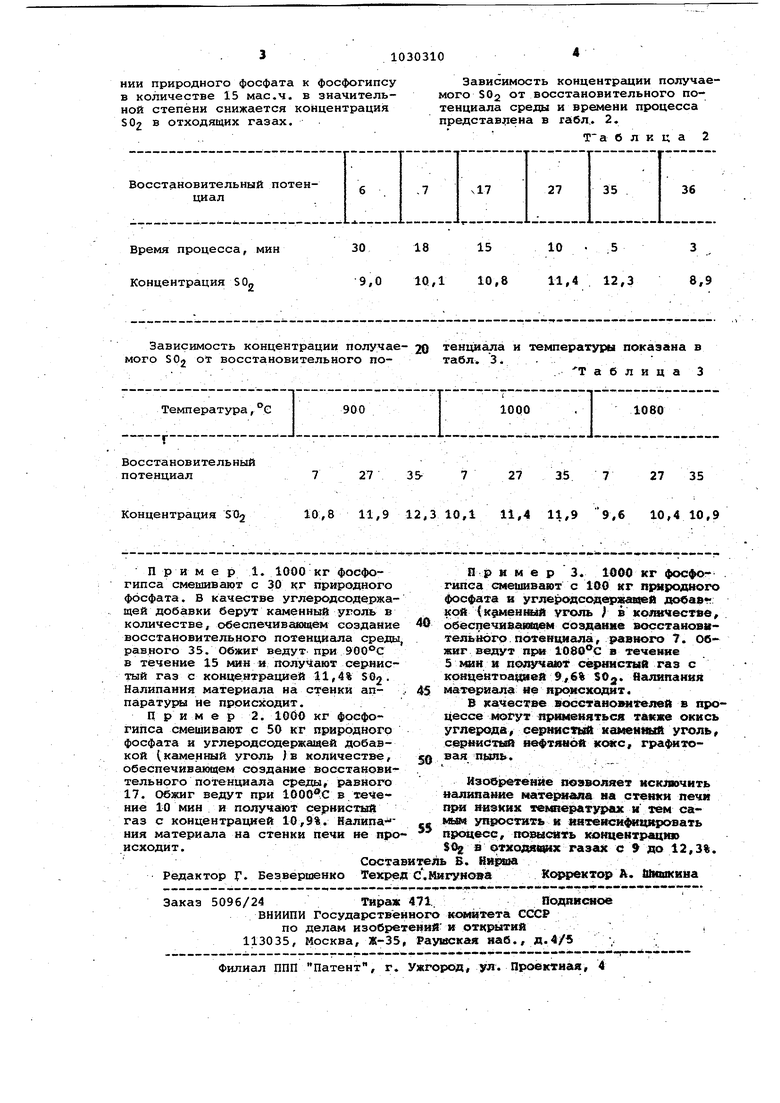

Зависимость концентрации получаемого S02 от восстановительного потенциала среды и времени процесса представлена в табл.. 2.

б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки фосфогипса на серосодержащие продукты и известь | 1982 |

|

SU1130522A1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU899456A1 |

| Шихта для производства извести | 1978 |

|

SU682467A1 |

| Способ получения извести и сернистого ангидрида | 1981 |

|

SU990646A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2009 |

|

RU2402488C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФАТА КАЛЬЦИЯ В ФОСФОРНУЮ КИСЛОТУ И ИЗВЕСТЬ ИЛИ ЦЕМЕНТ | 1992 |

|

RU2051087C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2394659C1 |

| Способ получения двуокиси серы и извести | 1980 |

|

SU941282A1 |

| Способ переработки фосфогипса | 1976 |

|

SU763256A1 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

Зависимость концентрации получае- 20 мого S02 от восстановительного потен1шала и температуры показана в табл. 3. . .Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ переработки фосфогипса на сернистый газ и окись кальция | 1978 |

|

SU698916A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР iio заявке № 2944922/26, | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1983-07-23—Публикация

1982-02-05—Подача