Настоящее изобретение относится к области обработки горячих газов, в частности топочных газов, с целью рекуперации, с одной стороны, сообщаемой этими газами теплоты, а с другой стороны, содержащихся в этих газах конденсированных веществ. Более конкретно, оно относится к обработке газа, содержащего частицы пыли и (или) конденсированных субстанций, которые могут образовываться, например, в стекловаренной печи или печах для плавления аналогичных неорганических веществ. В стекловаренной печи смесь преобразуемых в стекло веществ доводится до состояния плавления при температуре 1200°С-1300°С за счет энергии тепла, которая обеспечивается, в частности, газовыми горелками. Топочные газы выводятся из печи при температуре 1000°С-1200°С, увлекая при этом за собой определенное количество газообразных продуктов, являющихся частью летучей составляющей преобразуемого в стекло вещества, в частности, бора.

Зона истечения из печи газов, как правило, снабжена градирней, предназначенной, с одной стороны, для рекуперации части тепла топочных газов с целью его повторного использования для нагрева первичного воздуха, образуемого в результате сгорания, с другой стороны, для конденсации летучих веществ с целью их разделения для последующего выброса охлажденного газа в атмосферу.

Градирня, как правило, содержит первую ступень, где холодная газообразная среда представлена атмосферным воздухом, который выводится из теплообменника при температуре около 600°С и может быть повторно использован в газовых горелках так же, как и воздух горения, при этом с этой ступени обработанные топочные газы истекают при температуре около 700°С. Градирня также содержит вторую ступень, в которой холодная жидкость представлена водой, распыляемой непосредственно среди обработанных топочных газов и приводящей к кристаллизации в виде частиц пыли конденсированного вещества. Смесь охлажденного газа, водяного пара и частиц пыли в дальнейшем подвергается процессу сепарации при помощи электростатического фильтра, который задерживает частицы пыли и выбрасывает газ при температуре около 400°С.

Такой выброс в атмосферу приводит к существенной потере энергии, которая в цифровом выражении может составлять несколько мегаватт/час работы промышленного предприятия по производству стекла.

Однако присутствие конденсированного вещества, которое может составлять несколько грамм вещества на кубический метр горячего газа, создает трудности при обработке этого газа в классическом теплообменнике, поскольку последний будет очень быстро забит конденсированной пылью. Он сможет работать только при условии, что непродолжительные рабочие циклы будут прерываться циклами очистки, в связи с чем возможно возникновение реальных трудностей технологического порядка, способных привести, помимо прочего, к ухудшению качества изделия.

Одновременно в рамках законодательства в сфере защиты окружающей среды прорабатывается вопрос о запрещении выброса в атмосферу конденсированного вещества. Выдвигается требование, чтобы в выбрасываемых дымовых газах отсутствовали конденсированные вещества.

Технической задачей настоящего изобретения является решение проблемы очистки дымовых газов и разработка устройств, обеспечивающих долговременный отбор тепла из этих горячих газов в течение всего времени образования вышеупомянутых дымовых газов, не нарушая при этом производственный процесс.

В связи с этим предложено устройство, предназначенное для отбора тепла из газа, в частности из топочного газа, содержащего частицы пыли и (или) конденсированного вещества, и последующей рекуперации конденсата, и включающее в себя, по меньшей мере, один теплообменник, содержащий камеру с симметрией вращения внутри кожуха охлаждения, отличающееся тем, что оно имеет отверстие, обеспечивающее прохождение оптимального состава смеси вещества, предназначенного для поверхностной обработки внутренней поверхности вышеупомянутой камеры, при этом данная камера дополнительно снабжена, по меньшей мере, одной соосно установленной в трубке спиралью с винтовым ходом.

Благодаря вращательному характеру движения газового потока частицы пыли и (или) субстанций выбрасываются на холодные стенки камеры обработки, конденсируются на этих холодных стенках и задерживаются на них, при этом скопление твердых частиц разрушается в результате абразивной обработки, которая осуществляется в процессе прохождения внутри камеры веществ, предназначенных для поверхностной обработки.

В качестве жидко- газообразной среды, циркулирующей внутри кожуха охлаждения, могут использоваться обычные средства, в частности масло или вода.

К другим преимуществам устройства можно отнести то, что оно, по существу, имеет форму цилиндра, конуса, усеченного конуса или может быть представлено соединением, состоящим, по меньшей мере, из одного цилиндра и, по меньшей мере, одного конуса или усеченного конуса.

Предпочтительно, чтобы устройство устанавливалось горизонтально.

Габариты устройства и количество устанавливаемых внутри данного устройства камер соответствуют объему газа, который предполагается обработать, и зависят от возможностей предприятия по производству газа.

Часть устройства, в которой осуществляется вращающееся, по существу, винтообразное движение потока газа, предпочтительно имеет достаточно длинную форму, обеспечивающую прохождение газовым потоком расстояние, равное, по меньшей мере, двум, четырем и, в частности, по меньшей мере, пяти оборотам винта.

Средства, приводящие газовый поток во вращательное движение, включают в себя, по меньшей мере, одну спираль с винтовым ходом, которая соосно устанавливается внутри трубки.

Предпочтительно, чтобы средства, предназначенные для придания вращения газовому потоку, включали в себя, с одной стороны, средства подачи горячего газа по касательной к устройству обработки и, с другой стороны, спирали с винтовым ходом. Вращательное винтообразное движение на определенном участке длины легко обеспечивается за счет выбора скорости входа газов и шага винта, который, возможно, не будет постоянным на всем протяжении спирали.

Преимуществом настоящего изобретения также является то, что поверхностная обработка внутренней поверхности каждой из камер или, более точно, их очистка может выполняться непрерывно в процессе работы устройства, благодаря наличию средств подачи в поток вращающегося газа вещества для поверхностной обработки, которое имеет характеристики твердого тела.

Как и частицы пыли, вещество для поверхностной обработки выбрасывается на холодную стенку камеры под действием центробежной силы, при этом для производства абразивной обработки отложений частиц пыли, которые задержались на холодной стенке, достаточно кинетической энергии твердых частиц, содержащихся в веществе для обработки.

В зависимости от характера веществ, входящих в состав устройства и осажденного слоя, можно подбирать вещество для поверхностной обработки, которое позволит выполнить абразивную обработку отложений, образуемых на стенках камеры.

Преимущественно, вещество для поверхностной обработки выбирается среди компонентов, входящих в состав преобразуемого в стекло соединения, которое изначально используется в печи, и обеспечивающих повторное использование вещества в данном соединении.

Устройство содержит также средства подачи и сбора вещества для поверхностной обработки, установленные, соответственно, в передней и задней частях устройства, где осуществляется вращающееся движение газового потока, с целью рекуперации частиц пыли или конденсированных твердых частиц и (или) повторного использования вещества. Истечение газов может осуществляться любыми известными специалистам способами, а именно по касательной к оси камеры, в частности, имеющей форму цилиндра, или вдоль ее оси.

Предпочтительно, чтобы устройство обработки и его кожух охлаждения состояли из внешнего кожуха, определяющего границы внутреннего пространства, которое ограничено поперечно расположенными перегородками, сквозь которые проходит множество трубок, образующих камеры теплообмена, при этом в каждой из этих камер размещается спираль с винтовым ходом.

С одной стороны, такая конструкция представляет собой двойную стенку, способную выдерживать возникающее внутри очень большое давление. С другой стороны, расположение рядом трубок, имеющих круглое сечение, обеспечивает большую, чем в случае с плоской поверхностью, площадь теплообмена.

Объектом настоящего изобретения является печь для плавления стекла или для плавления аналогичных неорганических веществ, включающая в себя зону отвода горячих газов, содержащих частицы пыли и/или конденсированных субстанций, и снабженная блоком охлаждения (4) вышеупомянутого газа, причем блок охлаждения (4) содержит, по меньшей мере, одно устройство, предназначенное для отбора тепла из газа, в частности из топочного газа, содержащего частицы пыли и конденсированного вещества, для рекуперации конденсата, причем устройство включает в себя, по меньшей мере, один теплообменник, содержащий камеру (13) с симметрией вращения, причем теплообменник имеет отверстие (9), обеспечивающее прохождение оптимального состава смеси вещества, предназначенного для поверхностной обработки внутренней поверхности вышеупомянутой камеры, при этом камера (13) дополнительно снабжена, по меньшей мере, одним соосно установленным в трубке (14) винтом со спиральным шагом, камера (13) устройства представляет собой цилиндрический охлаждающий кожух, образованный внешней трубкой, и включает в себя множество внутренних трубок (14), которые ограничивают обрабатываемую полость, причем между трубками (14) циркулирует поток охлаждающей среды (15), такой как вода, вводимая через канал и выводимая, причем каждая внутренняя трубка (14) снабжена винтом со спиральным шагом, причем устройство содержит средства подачи и сбора вещества для поверхностной обработки, установленные, соответственно, на входе и на выходе той части устройства, где осуществляется вращательное движение газового потока.

Печь включает в себя средства подачи газа, охлажденного в блоке охлаждения, на фильтр (12), после которого очищенный газ выводится в атмосферу.

Печь содержит средства для повторного введения собранных твердых частиц в вещество, предназначенного для обработки в печи, или непосредственно в печь.

Поверхностная обработка внутренней поверхности каждой из трубок (14) осуществляется непрерывно в процессе работы устройства, благодаря наличию средств подачи в поток вращающегося газа вещества для поверхностной обработки, которое имеет характеристики твердого тела.

Вещество для поверхностной обработки подбирается таким образом, чтобы оно могло обеспечить выполнение абразивной обработки отложений, образуемых на стенках трубки (14) и из числа компонентов, входящих в состав преобразуемого в стекло соединения, которое изначально используется в печи, и обеспечивающих повторное использование вещества в данном соединении. Указанное устройство включает в себя подачу газа, которое осуществляется по касательной к оси камеры (13), позволяющую прохождение оптимальной смеси вещества для поверхностной обработки внутренней поверхности указанной камеры, и выход (10) газов, установленный аксиально со стороны, расположенной напротив стороны, с которой осуществляется подача. Шаг спирали винта (18) не имеет постоянного значения, винт (18) состоит из двух частей, изготавливаемых из различных материалов, в том числе из нержавеющего сплава металлов и из стали. Устройство расположено горизонтально.

Для решения поставленной задачи предлагается способ работы печи, в котором в блок (4) охлаждения направляют газ, представляющий собой топочный газ и содержащий газообразные компоненты, образующиеся из входящих в состав смеси стекла летучих элементов, при этом доводят температуру топочных газов приблизительно до 700°С на входе в теплообменник (8), причем при такой температуре конденсированные субстанции, выделяемые из входящих в состав стекла летучих элементов, по-прежнему остаются в газообразном состоянии, причем размеры теплообменника (8) выполняют такими, что отработанный газ при выходе из устройства охлаждается до температуры приблизительно 200°С, при этом газы охлаждают от температуры приблизительно 1000°С до температуры приблизительно 700°С в первом теплообменнике (5), соединенном последовательно с указанным теплообменником (8).

В данном варианте может возникнуть ситуация, когда часть частиц пыли будут иметь очень маленькие размеры и не смогут задержаться на внутренней стенке камеры обработки. В этом случае печь дополнительно может включать в себя средства подачи газа, охлажденного в элементе охлаждения, на фильтр, производящий задержку частиц пыли и выброс очищенного газа в атмосферу.

Теплообменник, согласно изобретению, позволяющий осуществить рекуперацию частиц пыли и конденсированных субстанций, содержащихся и поступающих вместе с топочным газом, в результате повторного ввода рекуперированных теплообменником частиц пыли и веществ в состав вещества, которое будет обрабатываться в печи, или непосредственно в печь, дает возможность повысить эффективность технологического процесса, в частности, плавления.

После завершения процесса рекуперации частиц пыли и конденсированных субстанций методом абразивной обработки с использованием вещества для поверхностной обработки представляется особенно предпочтительным включение в состав загрузки в стекловаренную печь компонента соединения, преобразуемого в стекло, в частности песок, а также веществ для поверхностной обработки, поскольку он может быть повторно использован вместе с частицами пыли в качестве базового вещества для загрузки материала, преобразуемого в стекло.

Размеры теплообменника рассчитываются таким образом, чтобы обеспечивался отбор такого количества тепла, которого было бы достаточно для производства водяного пара. С этой целью в качестве охлаждающей жидкости в кожухе устройства, согласно изобретению, может использоваться непосредственно вода. В связи с этим выбирается форма и конструкция камер и кожуха, способных выдерживать нагрузки, которые возникают в кожухе в результате воздействия давления пара.

Другие характеристики и преимущества настоящего изобретения станут более понятными из описания, приводимого ниже со ссылками на прилагаемые чертежи, в числе которых

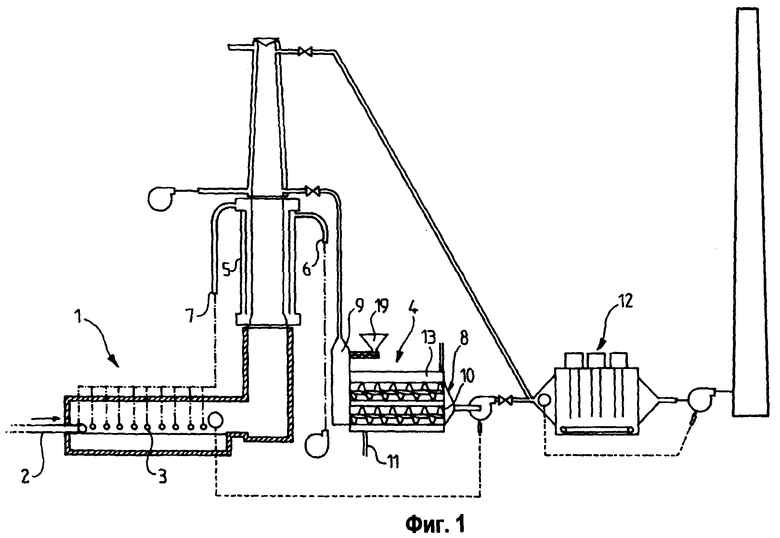

- фиг.1 в схематичном виде изображает стекловаренную печь, оснащенную устройством согласно изобретению;

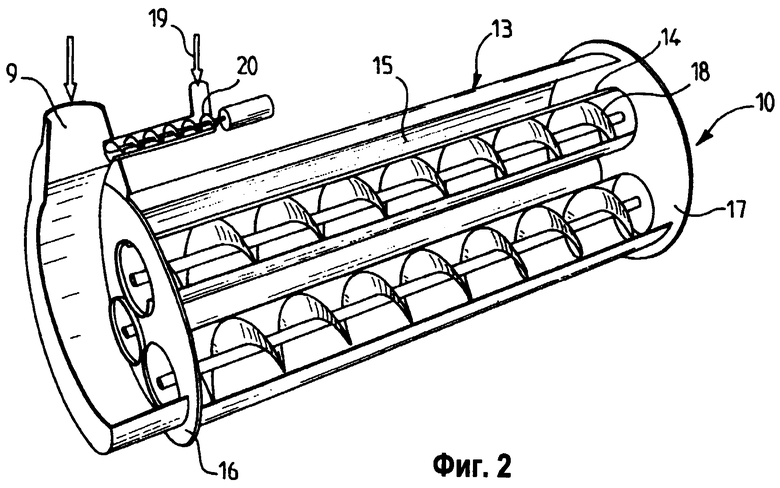

- фиг.2 - вид в изометрии данного устройства.

Прежде всего следует уточнить, что в целях обеспечения наглядности при изображении представленных на чертежах конструктивных элементов не соблюден в должной мере масштаб. В этом контексте некоторые размеры могут быть увеличены или уменьшены, а некоторые детали конструкции, не являющиеся важными для понимания изобретения, не показаны.

Изображенная на фиг.1 установка содержит, как правило, стекловаренную печь 1, в которую при помощи соответствующих, обычно используемых средств 2 подается преобразуемая в дальнейшем в стекло смесь, а в качестве источника энергии плавления используются газовые горелки 3.

Изготовленное в печи стекло переливается при помощи соответствующих приспособлений (в данном случае не показаны) для создания разнообразных изделий, широкого спектра в частности, на базе стекловаты или стекловолокна, например матрасов, покрывал и т.п., в которых в стекло могут добавляться различные органические и минеральные вещества. В конце печи топочные газы, содержащие, в частности, газообразные компоненты, возникшие из входящих в состав смеси стекла летучих элементов, подаются в элемент охлаждения 4, в котором их температура понижается с 1000°С до 200°С.

Данный конструктивный элемент включает в себя первый теплообменник 5, использующий в качестве холодной газообразной среды атмосферный воздух 6.

Размеры данного теплообменника рассчитаны таким образом, чтобы в результате отбора посредством воздуха 6 тепла ее температура доводилась до значения, равного порядка 600°С, что позволяет использовать ее, преимущественно, в качестве горячего топлива 7, повторно подаваемого в горелки 3.

Температура топочных газов на выходе из первого теплообменника составляет около 700°С. При такой температуре конденсированные субстанции, выделяемые из входящих в состав стекла летучих элементов, по-прежнему остаются в газообразном состоянии, а теплообменник 5 еще не подвергался воздействию каких-либо твердых частиц.

Конструктивный элемент 4 содержит второй теплообменник 8, последовательно установленный с первым теплообменником 5, который предназначен для отбора дополнительного количества теплоты газов, охлажденных до температуры 700°С, путем понижения температуры газа ниже точки кристаллизации конденсированных летучих веществ.

Теплообменник 8 (детально изображен на фиг.2) представляет собой устройство согласно изобретению, корпус которого, как правило, имеет форму вытянутого цилиндра с установленными в нем средствами, обеспечивающими процесс теплообмена. Он содержит средства подачи газа 9, которая осуществляется по касательной к оси полого корпуса, и истечения газов 10, устанавливаемые вдоль оси со стороны, расположенной напротив стороны, с которой осуществляется подача.

Его размеры обеспечивают охлаждение обработанных газов на выходе из устройства до температуры около 200°С.

Одновременно газы, по меньшей мере, частично очищаются от пыли, при этом сбор частиц пыли осуществляется в сборнике 11. Истекающие из устройства газы перед выбросом в атмосферу могут быть обработаны, по меньшей мере, одним фильтром 12, тип которого известен специалистам, в том числе, преимущественно, обычным фильтром с фильтрующим экраном, а также электростатическим фильтром, используемым, как правило, для обработки горячих газов на выходе из градирни, применяющей метод охлаждения путем распыления воды.

Вид в изометрии внутренней конструкции устройства изображен на фиг.2.

Цилиндрическая часть камеры 13 устройства, определяющая границы камеры обработки, состоит из кожуха, включающего в себя внешнюю трубу и множество внутренних трубок 14, при этом трубки 14, между которыми циркулирует поток охлаждающей жидкости 15, в частности воды, которая подается через канал, а затем выбрасывается.

Трубки крепятся внутри кожуха посредством определенного количества дисков 16, 17 (два из них показаны на фиг.2), при этом данные диски 16, 17 имеют, по существу, радиальное расположение относительно главной оси камеры.

В каждую из трубок 14 вмонтированы устройства, позволяющие повысить турбулентность истечения газообразной среды внутри трубки с целью обеспечения более высокого коэффициента теплообмена на уровне поверхности, участвующей в процессе теплообмена с охлаждающей жидкостью.

Речь идет о спирали 18 с винтовым ходом, возможно, равным шагу винта, который на протяжении длины спирали не имеет постоянного значения.

Одновременно с учетом того, что перепады температур между передней и задней частями спирали 18 достигают больших значений, передняя часть спирали 18 изготавливается из нержавеющего сплава металлов (перепад имеет большие значения), а задняя часть - из стали, при этом понятие «передняя/задняя» части определяется относительно направления истечения газов, поступающих из первого теплообменника 5.

Подвергаемые обработке газы направляются по каналу, который соединяется с входом 9, располагаемым по касательной на одной из сторон цилиндрической части и рядом с диском 16. Газы, подаваемые по касательной к краю каждой трубки, приводят к возникновению вращательного движения внутри каждой трубки.

Одним из вариантов, который не изображен на чертежах, предусматривается, что предназначенный для обработки газ подается в каждую трубку и ее спираль по их собственным каналам, при этом каждая трубка дополнительно снабжена собственным устройством впрыска вещества для поверхностной обработки, обеспечивающим удаление частиц пыли, осаждаемых на холодных стенках каждой трубки.

Такое вращательное движение обусловлено положением входа, располагаемым по касательной к краю каждой трубки, а также наличием внутри трубок 14 винта или спирали 18, при этом такая конструкция обеспечивает образование вихревого газового потока практически во всей цилиндрической части.

Такая форма позволяет обеспечить оптимальное распределение или смешение внутри каждой трубки вещества для обработки.

В устройстве может использоваться как метод создания давления, так и метод всасывания. В связи с этим вентилятор устанавливается, соответственно, или в передней части, например, на канале, обеспечивающем прохождение газа сквозь устройство, или в задней части выходной зоны для всасывания обработанных газов и выведения их наружу. Скорость перемещения газов в устройстве, преимущественно, высокая и может составлять, например, 10-40 м/сек на входе горячего газа и, соответственно, 10-30 м/сек на выходе охлажденного газа.

Во время работы газы, содержащие конденсированные субстанции, например бор (конденсируется при температуре ниже 600°С, преимущественно в пределах от 600°С до 200°С), перемещаются внутри трубок 14 и обтекают стенку, охлажденную при помощи охлаждающей жидкости. При этом температура газов понижается, конденсированные субстанции кристаллизируются в частицы пыли, которые при соприкосновении с холодной стенкой, в частности под воздействием центробежной силы, прилипают к ней и образуют, по меньшей мере, на определенном участке длины трубок отложения.

В результате образования такого отложения могут возникнуть сложности, выражающиеся в том, что увеличение его толщины способно привести к теплоизоляции стенки, снижению эффективности теплообмена и на определенный срок затруднить прохождение газов.

В то же время наличие в конструкции устройства следующих средств обеспечивает простоту очистки стенки.

Устройство содержит резервуар 19 (см. фиг.1) для вещества поверхностной обработки, в частности материала, обладающего специальными абразивными свойствами, например песка, который предназначен для введения вещества в поток газа, который предполагается обрабатывать, путем подачи в канал или непосредственно в камеру. Распределение абразивного вещества может регулироваться при помощи запорной задвижки или аналогичных органов системы распределения.

Для удаления отложений, образуемых на стенке, достаточно подать вместе с газами, подлежащими обработке, определенное (может быть и незначительное) количество абразивного вещества.

Частицы вещества попадают в вихревой газовый поток и выбрасываются за счет центробежной силы на стенки, разрушают отложения и очищают тем самым поверхность внутренней стенки трубок.

Абразивное вещество и удаленные с поверхности отложения переносятся газовым потоком в заднюю часть устройства и задерживаются любыми соответствующими устройствами.

В случае применения в качестве абразивного вещества песка установка может содержать средства доставки отделенных твердых частиц от сборника до средств снабжения печи преобразуемой в стекло смесью, поскольку как песок, так и вещества, содержащиеся в отложениях, входят в состав данной смеси.

Достаточно очень короткого промежутка времени для того, чтобы удалить с поверхности отложения и восстановить оптимальный КПД теплообмена, не прерывая при этом циркуляции газов и не нарушая процесс, происходящий в передней части устройства. Например, согласно условиям осуществления теплообмена, описание которых было приведено ранее (температура горячих и холодных газов, скорость их прохождения), теплообменник может непрерывно и достаточно эффективно функционировать на протяжении восьми часов. После этого выполнение в течение 10 минут с использованием трех литров песка мероприятий по очистке позволяет полностью очистить поверхность.

На выходном канале (перед достижением газами фильтра) может устанавливаться фильтр 12 для полного отделения песка и, возможно, пыли.

В настоящем изобретении представлено описание устройства, имеющего цилиндрическую часть. В то же время оно не ограничивается только такой особой формой осуществления и предполагает возможность рассмотрения любых других ранее описанных вариантов.

Кроме того, описание настоящего изобретения относится, предпочтительно, к установке по плавлению стекла, однако она также может применяться и в случае обработки других дымовых газов, образующихся в процессе производства согласно изобретению. В частности, элемент охлаждения, который входит в состав устройства, может иметь другую конструкцию независимо от наличия или отсутствия других теплообменников и не ограничиваться только типом, который представлен на фиг.1.

Изобретение относится к области обработки горячих топочных газов с целью рекуперации теплоты и конденсированных веществ, содержащихся в этих газах. Задачей изобретения является очистка дымовых газов и разработка устройства, обеспечивающего долговременный отбор тепла в течение всего времени образования топочных газов, не нарушая при этом производственный процесс. Для решения поставленной задачи предложена печь для плавления неорганических веществ, включающая в себя устройство отбора тепла из газа, содержащего частицы пыли и (или) конденсированных субстанций, и рекуперации конденсата, включающее в себя, по меньшей мере, теплообменник, содержащий камеру с симметрией вращения, содержащую отверстие, обеспечивающее подачу вещества для поверхностной обработки внутренней стенки вышеупомянутой камеры, при этом данная камера включает в себя множество внутренних трубок, которые ограничивают обрабатываемую полость, причем между трубками циркулирует поток охлаждающей среды, каждая трубка снабжена винтом со спиральным шагом, устройство содержит средства подачи и сбора вещества для поверхностной обработки, установленные, соответственно, на входе и на выходе той части устройства, где осуществляется вращательное движение газового потока. Для решения поставленной задачи предложен также способ работы печи, при котором доводят температуру топочных газов приблизительно до 700°С на входе в теплообменник, причем при такой температуре конденсированные субстанции, выделяемые из входящих в состав стекла летучих элементов, по-прежнему остаются в газообразном состоянии, а размеры теплообменника выполняют такими, что отработанный газ при выходе из устройства охлаждается до температуры приблизительно 200°С. 2 н. и 11 з.п. ф-лы, 2 ил.

1. Печь (1) для плавления стекла или для плавления аналогичных неорганических веществ, включающая в себя зону отвода горячих газов, содержащих частицы пыли и/или конденсированных субстанций, и снабженная блоком охлаждения (4) вышеупомянутого газа, причем блок охлаждения (4) содержит, по меньшей мере, одно устройство, предназначенное для отбора тепла из газа, в частности, из топочного газа, содержащего частицы пыли и конденсированного вещества, для рекуперации конденсата, причем устройство включает в себя, по меньшей мере, один теплообменник, содержащий камеру (13) с симметрией вращения, причем теплообменник имеет отверстие (9), обеспечивающее прохождение оптимального состава смеси вещества, предназначенного для поверхностной обработки внутренней поверхности вышеупомянутой камеры, при этом камера (13) дополнительно снабжена, по меньшей мере, одним соосно установленным в трубке (14) винтом со спиральным шагом, отличающаяся тем, что камера (13) устройства представляет собой цилиндрический охлаждающий кожух, образованный внешней трубкой, и включает в себя множество внутренних трубок (14), которые ограничивают обрабатываемую полость, причем между трубками (14) циркулирует поток охлаждающей среды (15), такой как вода, вводимая через канал и выводимая, причем каждая внутренняя трубка (14) снабжена винтом со спиральным шагом, причем устройство содержит средства подачи и сбора вещества для поверхностной обработки, установленные, соответственно, на входе и на выходе той части устройства, где осуществляется вращательное движение газового потока.

2. Печь по п.1, отличающаяся тем, что включает в себя средства подачи газа, охлажденного в блоке охлаждения, на фильтр (12), после которого очищенный газ выводится в атмосферу.

3. Печь по п.1, отличающаяся тем, что она содержит средства для повторного введения собранных твердых частиц в вещество, предназначенного для обработки в печи, или непосредственно в печь.

4. Печь по п.1, отличающаяся тем, что устройство, по существу, имеет форму цилиндра, конуса, усеченного конуса или имеет форму, полученную в результате соединения, по меньшей мере, одного цилиндра и, по меньшей мере, одного конуса или усеченного конуса.

5. Печь по п.1, отличающееся тем, что поверхностная обработка внутренней поверхности каждой из трубок (14) осуществляется непрерывно в процессе работы устройства благодаря наличию средств подачи в поток вращающегося газа вещества для поверхностной обработки, которое имеет характеристики твердого тела.

6. Печь по п.1, отличающееся тем, что вещество для поверхностной обработки подбирается таким образом, чтобы оно могло обеспечить выполнение абразивной обработки отложений, образуемых на стенках трубки (14).

7. Печь по п.1, отличающаяся тем, что вещество для поверхностной обработки выбирается из числа компонентов, входящих в состав преобразуемого в стекло соединения, которое изначально используется в печи, и обеспечивающих повторное использование вещества в данном соединении.

8. Печь по п.1, отличающаяся тем, что указанное устройство включает в себя подачу газа, которая осуществляется по касательной к оси камеры (13), позволяющую прохождение оптимальной смеси вещества для поверхностной обработки внутренней поверхности указанной камеры, и выход (10) газов, установленный аксиально со стороны, расположенной напротив стороны, с которой осуществляется подача.

9. Печь по п.1, отличающаяся тем, что шаг спирали винта (18) не имеет постоянного значения.

10. Печь по п.1, отличающаяся тем, что винт (18) состоит из двух частей, изготавливаемых из различных материалов, в том числе из нержавеющего сплава металлов и из стали.

11. Печь по п.1, отличающаяся тем, что устройство расположено горизонтально.

12. Способ применения печи по любому из пп.1-11, в котором в блок (4) охлаждения направляют газ, представляющий собой топочный газ и содержащий газообразные компоненты, образующиеся из входящих в состав смеси стекла летучих элементов, при этом доводят температуру топочных газов приблизительно до 700°С на входе в теплообменник (8), причем при такой температуре конденсированные субстанции, выделяемые из входящих в состав стекла летучих элементов, по-прежнему остаются в газообразном состоянии, причем размеры теплообменника (8) выполняют такими, что отработанный газ при выходе из устройства охлаждается до температуры приблизительно 200°С.

13. Способ по п.12, в котором газы охлаждают от температуры приблизительно 1000°С до температуры приблизительно 700°С в первом теплообменнике (5), соединенном последовательно с указанным теплообменником (8).

| Стекловаренная ванная печь | 1961 |

|

SU150990A1 |

| Способ варки стекла | 1988 |

|

SU1567527A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВАРКИ И ОЧИСТКИ СТЕКЛООБРАЗУЮЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2233806C2 |

| JP 57187596 A, 18.11.1982 | |||

| US 4919697 A, 24.04.1990. | |||

Авторы

Даты

2010-10-27—Публикация

2006-02-03—Подача