Область техники, к которой относится изобретение

Данное изобретение относится к устройству прессования для обработки изделий горячим изостатическим прессованием.

Уровень техники

Горячее изостатическое прессование (HIP, ГИП) является технологией, которая находит все более и более широкое применение. Горячее изостатическое прессование применяют, например, для достижения устранения пористости в отливках, например, таких как лопасти турбины, чтобы значительно повысить срок их службы и прочность, в частности вибрационную выносливость. Другой областью приложения является изготовление прессованием порошка изделий, которые должны обладать максимальной плотностью и иметь свободные от пор поверхности.

Кроме того, еще одним приложением является обработка загрузки, содержащей субстанции, которые, необработанные, могут выделять летучие газы или пыль, чтобы сделать их компактными, плотными и тем самым устранить или по меньшей мере существенно снизить их способность к пылению или испусканию субстанций. Таким образом, существенно улучшается также способность обработанных субстанций сохраняться при хранении и выдерживать воздействие факторов окружающей среды, таких как кислород и вода. Это, в свою очередь, улучшает долговременную стабильность обработанных субстанций и обеспечивает возможность хранения длительное время.

В определенных приложениях субстанции являются опасными, например радиоактивные материалы, или вещества, или ядовитый или токсический материал, или субстанции, что подразумевает, что обращение с субстанцией должно быть очень осторожным, чтобы избежать, например, любое пылеобразование. Это относится к транспортировке и хранению субстанции, а также к загрузке субстанций в устройство прессования, фактической обработке субстанции в устройстве прессования и выгрузке субстанций. С этой целью субстанцию помещают в герметичные контейнеры и содержат субстанцию в контейнерах во время транспортировки, обработки и хранения.

При способе горячего изостатического прессования контейнеры обычно помещают в грузовое отделение изолированного резервуара высокого давления. Цикл, или цикл обработки, содержит этапы, на которых: загружают, обрабатывают и выгружают контейнеры, а общая продолжительность цикла в данном описании называется временем цикла. Обработка, в свою очередь, может быть разделена на несколько частей, или стадий, например, таких как стадия прессования, стадия нагревания и стадия охлаждения.

После загрузки резервуар герметизируют и вводят в резервуар высокого давления и грузовое отделение в нем рабочую среду прессования. Затем повышают давление и температуру рабочей среды прессования, так что контейнеры в течение определенного времени подвергаются воздействию повышенного давления и повышенной температуры. Повышение температуры рабочей среды прессования и тем самым субстанции обеспечивают с помощью нагревательного элемента, или печи, установленной в топочной камере резервуара высокого давления. Давления, температуры и время обработки, конечно, зависят от многих факторов, таких как свойства материала обрабатываемой субстанции.

После завершения обработки прессованием контейнеры, включающие в себя субстанцию, требуют охлаждения перед удалением или выгрузкой из резервуара высокого давления.

В случае повреждения контейнера во время обработки субстанции в устройстве прессования, возникает явный риск, что субстанции вытекут из поврежденных контейнеров и загрязнят устройство прессования или в худшем случае загрязнят окружающую среду. Если имеет место разрушение при высоком давлении, то последствия могут быть очень серьезными или даже фатальными. Если устройство прессования полностью загрязнено, то процесс очистки или удаления загрязнений устройства прессования будет очень затратным и части устройства прессования потребуют замены, а в худшем случае устройство прессования должно быть разрушено. Если субстанция вытекает из устройства прессования и в окружающую среду, то последствия для окружающей среды, в случае радиоактивной или токсической субстанции, могут быть очень тяжелыми.

Соответственно, очень важно, чтобы последствия потенциального разрушения контейнера поддерживались на минимуме и чтобы обработанная субстанция, особенно, в случае опасной субстанции, такой как радиоактивная субстанция, изолировалась внутри устройства прессования в такой небольшой области, насколько возможно, во избежание распространения субстанции неуправляемым способом в устройстве прессования и в худшем случае дополнительно в окружающую среду.

Сущность изобретения

Основной задачей данного изобретения является обеспечение способа и устройства прессования для безопасной обработки горячим изостатическим прессованием летучих субстанций, при высоких температурах, или пылеобразующих субстанций, в частности радиоактивных или токсических веществ.

Дополнительной задачей данного изобретения является обеспечение способа и устройства прессования для обработки горячим изостатическим прессованием летучих субстанций при высоких температурах или пылеобразующих субстанций, в частности радиоактивных, или токсических веществ, когда распространение обработанной субстанции, в случае повреждения емкости, например протекания емкости или взрыва емкости, может быть ограничено внутри устройства прессования.

Другой задачей данного изобретения является обеспечение способа и устройства прессования для обработки горячим изостатическим прессованием летучих субстанций при высоких температурах или пылеобразующих субстанций, в частности радиоактивных или токсических веществ, чтобы после обработки получить химически устойчивую субстанцию.

Дополнительной задачей данного изобретения является обеспечение способа и устройства прессования для обработки горячим изостатическим прессованием летучих субстанций при высоких температурах или пылеобразующих субстанций, в частности радиоактивных или токсических веществ, чтобы повысить способность субстанций выдерживать воздействие окружающей среды, например кислорода или воды.

Еще одной задачей данного изобретения является обеспечение способа и устройства прессования для безопасной обработки горячим изостатическим прессованием летучих субстанций при высоких температурах или пылеобразующих субстанций, в частности радиоактивных, или токсических веществ, чтобы сделать возможным после обработки длительное хранение субстанций в контейнерах с существенно повышенным уровнем безопасности.

Дополнительной задачей данного изобретения является обеспечение способа и устройства прессования для безопасной обработки горячим изостатическим прессованием летучих субстанций, при высоких температурах, или пылеобразующих субстанций, в частности радиоактивных или токсических веществ, что повышает безопасность производства и снижает риск остановки производства.

Эти и другие задачи данного изобретения решены с помощью устройства прессования, обладающего признаками, установленными в независимых пунктах формулы изобретения. Варианты осуществления данного изобретения охарактеризованы в зависимых пунктах формулы изобретения.

В контексте данного изобретения, термины “холодный” (cold) и “горячий” (hot), или “теплый” (warm) (например, холодная и теплая, или горячая рабочая среда прессования, или холодная и теплая или горячая температура) следует интерпретировать в смысле сравнения со средней температурой внутри резервуара высокого давления. Подобным образом, термин “низкая” (low) и “высокая” (high) температура следует интерпретировать в смысле сравнения со средней температурой внутри резервуара высокого давления.

В контексте данного изобретения, термин “субстанция, вещество” (substance) следует интерпретировать, как включающая в себя текучую среду, газ, мелкие капли или частицы.

По объекту данного изобретения, обеспечено устройство прессования для горячего изостатического прессования субстанций, содержащее резервуар высокого давления, включающий в себя верхнюю и нижнюю торцевые крышки. Внутри резервуара высокого давления обеспечена и выполнена топочная камера для помещения предметов, например контейнеров, содержащих субстанции, подлежащие обработке горячим прессованием. Для ограждения топочной камеры выполнен теплоизолированный корпус, включающий в себя теплоизолирующий участок, кожух и нижний теплоизолирующий участок. Теплоизолирующий участок и кожух выполнены так, что в промежутке между ними образован направляющий канал, направляющий канал сообщается с топочной камерой и представляет собой часть петли внешнего охлаждения, причем рабочая среда прессования направлена к верхней крышке в первом направляющем канале. По меньшей мере, одно отверстие выполнено, по существу, на одной и той же высоте, что и нижний теплоизолирующий участок, для допущения течения теплой рабочей среды прессования из топочной камеры в направляющий канал. По меньшей мере, один модуль улавливания субстанции выполнен для улавливания субстанций, переносимых рабочей средой прессования, так, что, по существу, вся рабочая среда прессования, вытекающая из топочной камеры, перед вхождением в контакт с резервуаром высокого давления, включающим в себя верхнюю и нижнюю крышки, проходит, по меньшей мере, один модуль улавливания.

По второму объекту данного изобретения, обеспечен способ горячего изостатического прессования субстанций, применяющий устройство прессования, включающее в себя резервуар высокого давления, включающий в себя верхнюю и нижнюю торцевые крышки. Внутри резервуара высокого давления обеспечена топочная камера и выполнена для помещения предметов, например контейнеров, содержащих субстанции, а теплоизолированный корпус, включающий в себя теплоизолирующий участок, кожух и нижний теплоизолирующий участок, выполнены для частичного ограждения печи. Способ содержит этапы, на которых: (i) помещают контейнеры, включающие в себя субстанции, в грузовое отделение в печи; (ii) загружают рабочую среду прессования в резервуар высокого давления; (iii) нагружают резервуар высокого давления до давления между 200 до 5000 бар, предпочтительно 800 до 2000 бар и предпочтительнее 500 до 1500 бар; (iv) поддерживают температуру в резервуаре высокого давления между от 300°С до 3000°С, и предпочтительно, от 800°С до 2000°С; (v) гарантируют, что перед осуществлением контакта с резервуаром высокого давления включающим в себя верхнюю и нижнюю крышки, по существу, вся рабочая среда, вытекающая из топочной камеры, проходит, по меньшей мере, один модуль улавливания субстанции, который может включать в себя стенки направляющего канала, по меньшей мере, один элемент конденсации в направляющем канале, фильтры, выполненные в направляющем канале; (vi) снижают температуру внутри резервуара высокого давления; (vii) сбрасывают давление в резервуаре высокого давления; и (viii) разгружают контейнеры, включающие в себя обработанную субстанцию.

Данное изобретение базируется, в основном, на идее обработки пылеобразующих или летучих субстанций (летучих при высоких температурах), в частности опасных субстанций, таких как радиоактивные вещества, при горячем изостатическом прессовании, например, давлениях между 200 до 5000 бар, предпочтительно 800 до 2000 бар, предпочтительнее между 500 до 1500 бар и температурах между от 300ºС до 3000ºС и предпочтительно от 800ºС до 2000ºС, для получения обработанной субстанции, химически устойчивой, чтобы тем самым существенно повысить способность субстанции выдерживать воздействие факторов окружающей среды, таких как кислород и вода. Это, например, обеспечивает долговременное безопасное хранение обработанной субстанции.

Обработка высоким давлением, в особенности, опасных субстанций, предъявляет очень высокие требования к устройству прессования в отношении безопасного обращения с субстанциями во время, например, загрузки, обработки и выгрузки контейнеров, включающих в себя субстанции. Данные высокие требования к безопасности особенно распространяются на минимизацию, или устранение рисков неуправляемого распространения субстанций в случае протекания контейнеров или взрыва контейнеров.

Имея в виду данные высокие стандарты и требования в отношении безопасного обращения с субстанциями во время загрузки и разгрузки, а также во время обработки, было разработано рассмотренное здесь патентоспособное устройство прессования. Лежащая в основе данного патентоспособного устройства прессования концепция заключается в проектировании и выполнении устройства прессования так, что распространение субстанций, в результате протекания контейнера или взрыва контейнера, ограничивается в области внутри устройства прессования и, в частности, в области внутри кожуха и нижнего теплоизолирующего участка. С этой целью, по меньшей мере, один модуль улавливания субстанций приспособлен для улавливания субстанций, переносимых рабочей средой прессования, и модуль улавливания (или элементы) выполнен так, что, по существу, вся рабочая среда прессования, вытекающая из топочной камеры, перед вхождением в контакт с резервуаром высокого давления, включающим в себя верхнюю и нижнюю крышки, транспортируется, по меньшей мере, одним модулем улавливания. Тем самым очень большая часть субстанций в рабочей среде прессования, например пылевые и газовые загрязнения в рабочей среде прессования, из-за протекания контейнеров, может быть уловлена перед вхождением в контакт с резервуаром высокого давления. Соответственно, может быть устранен, или, по меньшей мере, существенно снижен риск загрязнения резервуара высокого давления. Это, в свою очередь, устраняет, или существенно снижает риск утечки из резервуара высокого давления.

Кроме того, данное изобретение дополнительно допускает быстрое охлаждение и сверхбыстрое охлаждение материала и устройства прессования. Это, в свою очередь, допускает разгрузку материала устройства прессования после относительно короткого периода времени по завершении обработки, что, между прочим, повышает производительность устройства прессования, поскольку существенно сокращается время полного цикла.

В варианте осуществления данного изобретения, между топочной камерой и пространством ниже нижнего теплоизолирующего участка, где находится холодная рабочая среда прессования, выполнена герметизация. Таким образом, субстанции из протекающего контейнера не могут опуститься или иным образом быть перемещены непосредственно далее по направлению, чтобы войти в контакт с нижней крышкой резервуара высокого давления.

По вариантам осуществления данного изобретения, в цепи внешнего охлаждения расположен, по меньшей мере, один модуль улавливания субстанции, так что, по существу, вся рабочая среда прессования, вытекающая из топочной камеры, перед осуществлением контакта с резервуаром высокого давления транспортируется для пропуска, по меньшей мере, одним модулем улавливания или прохода через него с помощью направляющего канала.

По вариантам осуществления данного изобретения, по меньшей мере, один модуль улавливания субстанции содержит, по меньшей мере, один элемент конденсации, расположенный в первом направляющем канале, при этом субстанции, вынесенные рабочей средой прессования, при прохождении элемента конденсации могут конденсироваться на элементе конденсации. Альтернативно, или как дополнение, стенки направляющего канала (т.е. стенки кожуха и теплоизолирующий участок) могут функционировать в качестве элементов конденсации.

По вариантам осуществления данного изобретения, по меньшей мере, один первый фильтр расположен далее элемента конденсации и выполнен так, что перед осуществлением контакта с резервуаром высокого давления, включающим в себя верхнюю и нижнюю крышки, рабочая среда прессования проходит через фильтр.

По вариантам осуществления данного изобретения, по меньшей мере, один первый фильтр расположен в направляющем канале, по меньшей мере, между одним верхним отверстием и, по меньшей мере, одним просветом в верхней части направляющего канала.

По вариантам осуществления данного изобретения, ниже, по меньшей мере, одного верхнего отверстия в нижней части направляющего канала расположено, по меньшей мере, одно нижнее отверстие.

По вариантам осуществления данного изобретения, по меньшей мере, одно нижнее отверстие расположено ниже герметизации, для допущения вхождения из пространства ниже нижнего теплоизолирующего участка более холодной рабочей среды прессования в направляющий канал, для смешивания с горячей рабочей средой прессования, вытекающей из топочной камеры в направляющий канал. Таким образом, например, на элементе конденсации, в направляющем канале и/или на стенках направляющего канала, к примеру, выполняется эффективная конденсация субстанций, перенесенных горячей рабочей средой прессования.

По вариантам осуществления данного изобретения, по меньшей мере, один модуль улавливания субстанции содержит, по меньшей мере, один второй фильтр, выполненный в связи, по меньшей мере, с одним нижним отверстием, так что субстанции, перенесенные рабочей средой прессования, по существу, не допускаются к вхождению в пространство ниже нижнего теплоизолирующего участка.

По варианту осуществления данного осуществления, по меньшей мере, один второй фильтр расположен в направляющем канале.

В вариантах осуществления данного изобретения, первый и/или второй фильтр представляет собой электростатический фильтр или химически активный фильтр.

По варианту осуществления данного изобретения, гарантировано, или обеспечено, что, перед осуществлением контакта с резервуаром высокого давления, по существу, вся рабочая среда прессования, вытекающая из топочной камеры, транспортируется, для прохождения по направляющему каналу, по меньшей мере, одного модуля улавливания субстанции.

По вариантам осуществления данного изобретения, гарантировано, что, по существу, вся рабочая среда прессования, вытекающая из топочной камеры, транспортируется для прохождения, по меньшей мере, одного элемента конденсации модуля улавливания субстанции, расположенного в первом направляющем канале, при этом субстанции, перенесенные рабочей средой прессования, при прохождении элемента конденсации, могут конденсироваться на элементе конденсации.

По вариантам осуществления данного изобретения, гарантируется, что, по существу, вся рабочая среда прессования, вытекающая из топочной камеры, транспортируется для прохождения, по меньшей мере, одного первого фильтра, расположенного ниже, по меньшей мере, одного верхнего отверстия.

По варианту осуществления данного изобретения, гарантировано, что холодная рабочая среда прессования транспортируется, по меньшей мере, через одно нижнее отверстие, расположенное ниже герметизации, между топочной камерой и пространством ниже нижнего теплоизолирующего участка, для вхождения из пространства ниже нижнего теплоизолирующего участка в направляющий канал.

В конкретных вариантах осуществления данного изобретения, субстанция представляет собой соединение, содержащее цезий, включающий в себя многочисленные бинарные соединения цезия и кислорода.

Признаки из двух или более вариантов осуществления, в общих чертах изложенные выше, могут быть объединены, за исключением случаев, когда они являются явно взаимодополняющими, в дополнительных вариантах осуществления. Аналогично, факт перечисления двух признаков в разных пунктах формулы изобретения не означает, что они могут быть объединены с преимуществом. Например, элемент конденсации может быть использован вместе с первым и/или вторым фильтром. Кроме того, первый и второй фильтры могут быть использованы без элемента конденсации.

Краткое описание чертежей

Варианты осуществления данного изобретения будут теперь рассмотрены со ссылкой на прилагаемые чертежи, на которых:

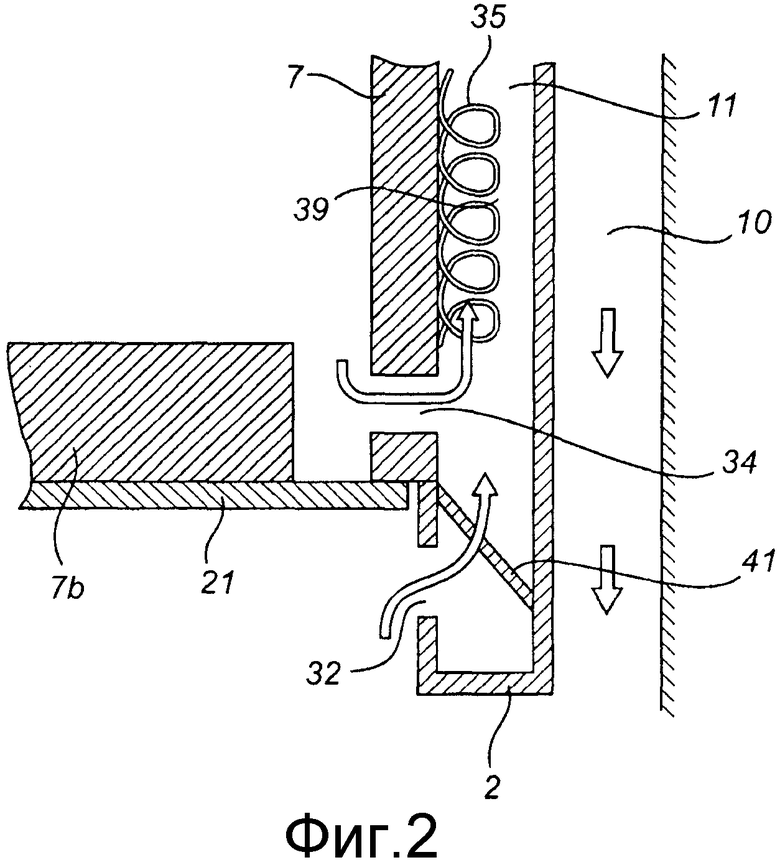

фиг.1 является схематичным видом сбоку устройства прессования по варианту осуществления данного изобретения;

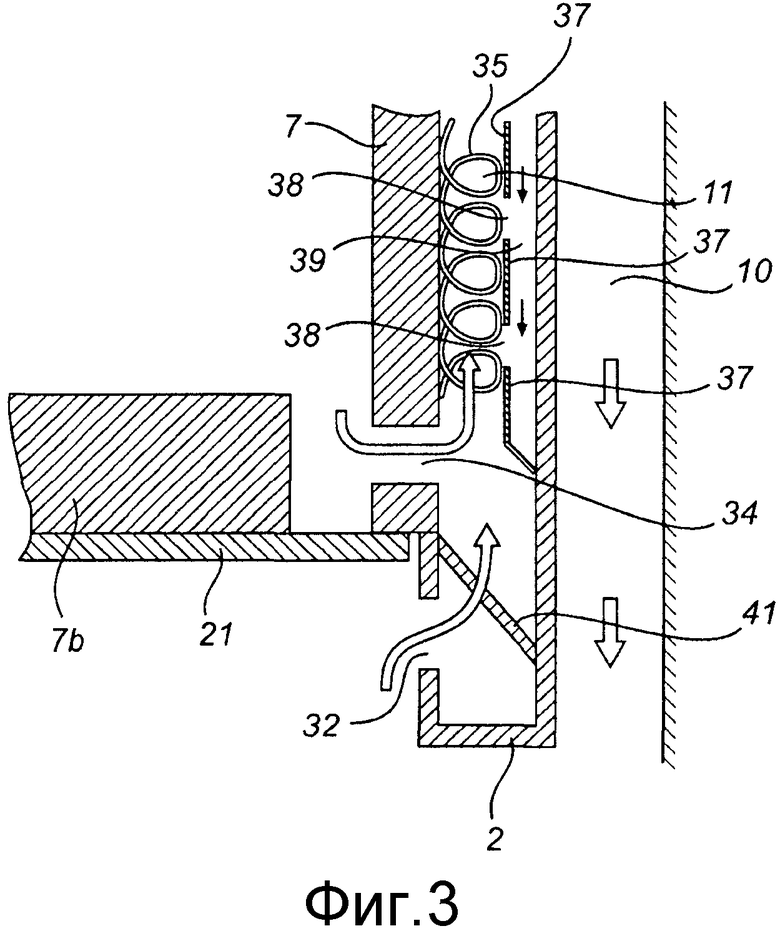

фиг.2 является детальным видом устройства прессования по варианту осуществления данного изобретения, показанному на фиг.1;

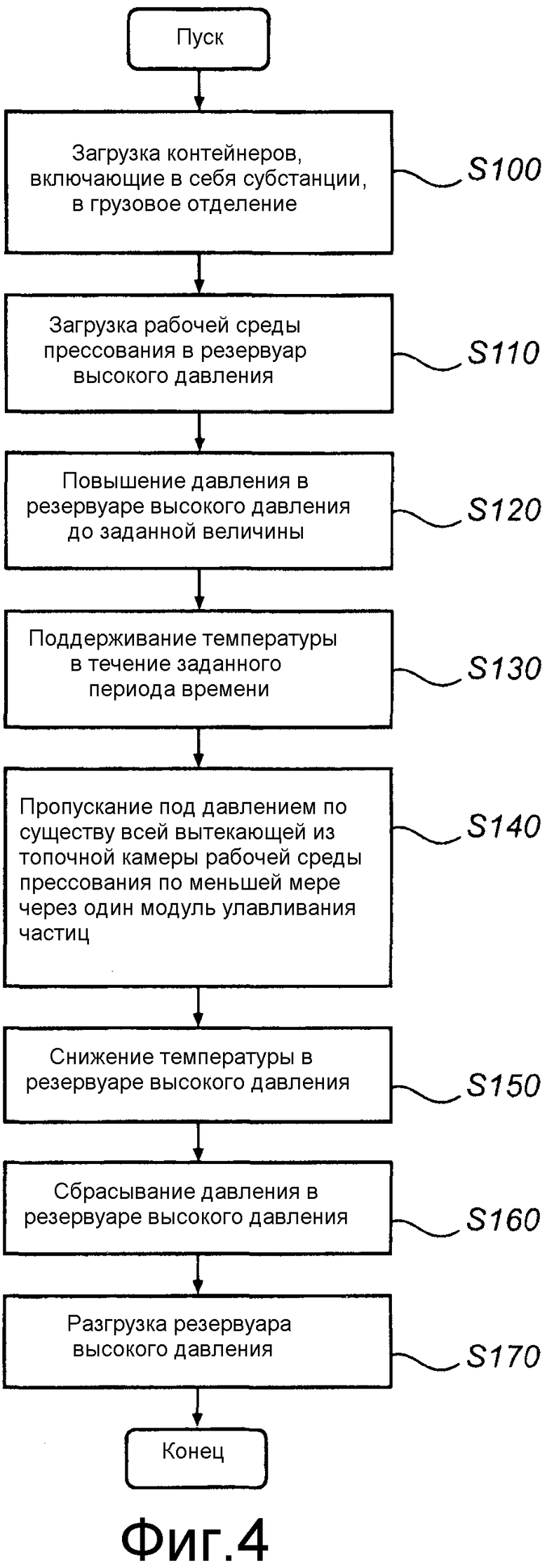

фиг.3 является детальным видом устройства прессования по варианту данного изобретения, показанному на фиг.1; и

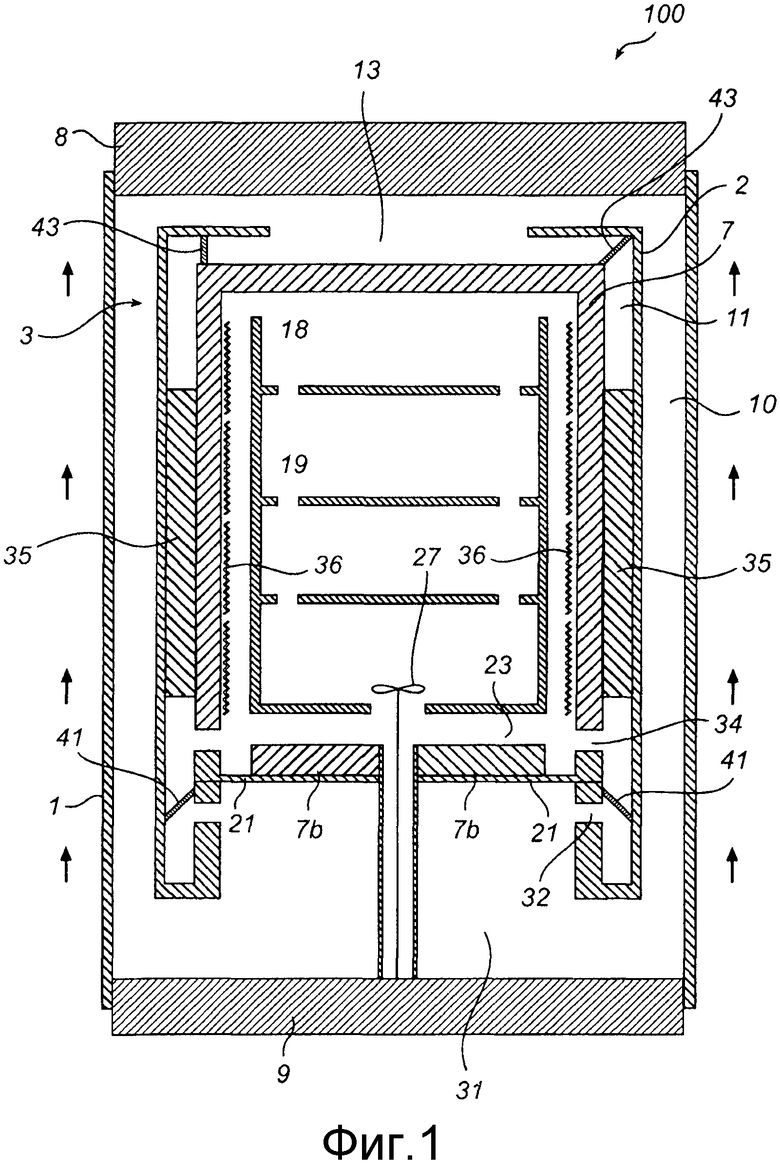

фиг.4 является блок-схемой, представляющей этапы способа по данному изобретению.

Подробное описание вариантов осуществления

Последующее является описанием примерных вариантов осуществления данного изобретения. Данное описание предназначено лишь для целей пояснения и его не следует воспринимать в ограничивающем смысле. Следует отметить, что чертежи являются схематичными и что устройства прессования рассмотренных вариантов осуществления содержат признаки и элементы, которые, для простоты, не указаны на чертежах.

Обращаясь сначала к фиг.1, будет обсуждено устройство прессования, в котором реализовано данное изобретение. Устройство 100 прессования, которое предусмотрено к применению для горячего изостатического прессования субстанций, которые могут быть летучими при высоких температурах или которые могут испускать пыль, в особенности опасные субстанции, такие как радиоактивные вещества. Устройство 100 прессования содержит резервуар 1 высокого давления, со средством (не показано), например, одним или более портов, впусков и выпусков, для подачи и выгрузки рабочей среды прессования.

Резервуар 1 высокого давления снабжен верхней и нижней торцевыми крышками 8 и 9 соответственно.

Рабочей средой прессования может быть жидкая или газообразная среда с низким химическим сродством по отношению к предметам, подлежащим обработке.

Резервуар 1 высокого давления включает в себя топочную камеру 18, которая содержит печь (или нагреватель) 36 или нагревательные элементы для нагревания рабочей среды прессования во время режима прессования цикла обработки. Печь 36, как показано в примере фиг.1, расположена по боковым стенкам топочной камеры 18. Однако она может быть расположена в нижнем участке топочной камеры 18 (не показано). Специалисту в данной области техники понятно, что можно также объединить нагревательные элементы в боковых сторонах с нагревательными элементами в днище, чтобы достигнуть печи, которая расположена в боковых сторонах и в днище топочной камеры. Понятно, что в показанных здесь вариантах осуществления может быть применено любое известное в данной области техники выполнение печи, касающееся размещения нагревательных элементов. Следует отметить, что термин “печь” относится к средству нагревания, в то время как термин “топочная камера” относится к объему, в котором размещены загрузка и печь. Топочная камера 18 не занимает весь резервуар 1 давления, но оставляет промежуточное пространство или первый направляющий канал 10 вокруг него. Первый направляющий канал 10 используют в качестве направляющего канала в петле внешнего охлаждения, как показано на фиг.1 стрелками. При обычной работе устройства прессования первый направляющий канал 10 обычно холоднее топочной камеры 18, но находится под равным давлением.

Топочная камера 18 дополнительно включает в себя грузовое отделение 19 для приема и содержания подлежащих обработке предметов 5. По изобретению, грузовое отделение 19 может быть специально подогнано и спроектировано для приема и содержания контейнеров, включающих в себя подлежащую обработке субстанцию, например радиоактивное или токсическое вещество.

Топочная камера 18 окружена теплоизолированным корпусом 3, который может экономить энергию в течение режима нагревания. Он может также гарантировать, что конвекция происходит в более упорядоченном виде. В частности, из-за вертикально вытянутой формы топочной камеры 18 теплоизолированный корпус 3 может не допустить формирование горизонтальных температурных градиентов, которыми трудно контролировать и управлять. Нижняя часть теплоизолированного корпуса 3 содержит нижний теплоизолирующий участок 7b.

Оборудование внутри резервуара 1 высокого давления - включая грузовое отделение 19, корпус 3, теплоизолирующий участок 7, любые отверстия между топочной камерой 18 и первым направляющим каналом 10 и даже регулируемые клапаны - будет формировать направляющие поток каналы, или иначе, играть роль направляющего средства для потоков рабочей среды прессования, когда такое возникает вследствие конвекции или принудительного течения. Следует отметить, что раскрытая схема расположения оборудования, может быть изменена разными способами, например, для удовлетворения конкретных потребностей.

Нижний теплоизолирующий участок 7b расположен на герметизирующей или нижней плите 21, по существу изолирующей топочную камеру от пространства 31, ниже нижнего теплоизолирующего участка 7b. Следовательно, нижняя плита 21 выполнена в контакте с теплоизолирующим участком 7 теплоизолированного корпуса 3 и/или кожуха 2 для обеспечения герметизации между верхним пространством 23, ниже топочной камеры 18, и нижним пространством 31, ниже нижнего теплоизолирующего участка 7b. В альтернативном варианте осуществления, нижний теплоизолирующий участок 7 выполнен для обеспечения герметизации между верхним пространством 23 и нижним пространством 31.

Кроме того, резервуар 1 высокого давления может быть снабжен одной или более цепью охлаждения, включающей в себя каналы или трубы, по которым может быть обеспечен охладитель для охлаждения. Таким образом, стенка резервуара может быть охлаждена, чтобы защитить ее от вредного нагрева. Течение охладителя показано на фиг.1 стрелками снаружи резервуара высокого давления. Применение цепи охлаждения делает возможным эффективное охлаждение, даже притом что для энергосберегающей работы резервуар высокого давления может быть тщательно теплоизолирован. Средство направления предпочтительно расположено таким образом, что насос запускает петлю конвективной циркуляции, основной участок которой является проксимальным к охлажденной с внешней стороны наружной стенке резервуара высокого давления. Это вызывает перемещение тепла от горячих предметов и из резервуара высокого давления.

Теплоизолированный корпус 3 топочной камеры 18 сопровождается кожухом 2, который включает в себя одно или несколько отверстий 13 в верхней части теплоизолированного корпуса 3, для добавления другого слоя петли циркуляции.

Второй направляющий канал 11 выполнен между кожухом 2 топочной камеры 18 и теплоизолирующим участком 7 топочной камеры 18. Второй направляющий канал 11 используется для направления рабочей среды прессования к верхней торцевой крышке 8 резервуара высокого давления (или альтернативно, к стенке резервуара высокого давления, которая здесь не показана) с помощью по меньшей мере одного отверстия 13. Таким образом, дополнительно к внутренней циркуляции, внутри топочной камеры 18 рабочую среду прессования по существу направляют вверх во второй направляющий канал 11, образованный между корпусом 3 и кожухом 2, и по существу вниз, в первый направляющий канал 10, между кожухом и наружной стенкой резервуара 1 высокого давления в петле внешнего охлаждения. Следует отметить, что один участок внутренней циркуляции направлен обратно в топочную камеру 18, в то время как второй участок связывает восходящий поток между кожухом 2 и корпусом 3, а третий участок течет непосредственно в первый направляющий канал 10. Соотношение трех данных потоков может быть отрегулировано изменением расстояния между нижним участком 7b, кожухом 2 и корпусом 3.

Рабочая среда прессования может втекать во второй направляющий канал 11 из нижнего пространства 31 через по меньшей мере одно нижнее отверстие, или окно, 32, расположенное ниже герметизации 21 и установленное предпочтительно ниже нижнего теплоизолирующего участка 7b. В варианте осуществления по фиг.1, по меньшей мере одно отверстие 32 (или ряд отверстий или окон) выполнено в кожухе 2, но может быть тем не менее в зависимости от конкретной конструкции, выполнено в теплоизолирующем участке 7, например в конструкции, где нижний теплоизолирующий участок 7b продолжается ниже нижней плиты, или герметизации 21.

Нижние отверстия 32 допускают поступление холодной рабочей среды прессования в направляющий канал 11, например рабочей среды прессования, имеющей температуру около 150°С, для смешивания с горячей рабочей средой прессования из топочной камеры 18, например рабочей средой прессования, имеющей температуру около 1100°С, во втором направляющем канале 11 через отверстия 34, расположенные выше герметизации 21, но ниже верхней поверхности 23 нижнего теплоизолирующего участка 7b. Таким образом, возможно получение температуры рабочей среды прессования, восходящей в направляющий канал 11, которая создает возможность эффективной конденсации любых субстанций, перенесенных рабочей средой прессования, например, на элементе 35 конденсации, расположенном в направляющем канале 11 и/или на стенках направляющего канала (т.е. на стенках кожуха 2 и теплоизолирующего участка 7).

Таким образом, теплой рабочей среде прессования позволяют поступать из верхнего пространства 23 по меньшей мере через одно верхнее отверстие или окно 34 (или ряд отверстий, или окон), расположенное по существу на той же самой высоте, что и нижний теплоизолирующий участок 7b, во второй направляющий канал 11. В теплоизолирующем участке 7, ниже верхней поверхности 22 нижнего теплоизолирующего участка 7b, расположено по меньшей мере одно верхнее отверстие 34.

Нижнее и верхнее отверстия 32, 34 могут иметь, например, кольцевые окна, окна квадратной формы или окна прямоугольной (или продолговатой) формы.

По данному изобретению, по меньшей мере один модуль 35, 41, 43 улавливания субстанции выполнен для улавливания субстанций, являющихся результатом протекания контейнеров, из субстанции, перенесенной рабочей средой прессования. В качестве дополнения, или альтернативы, стенки направляющего канала 11, т.е. стенки кожуха 2 и теплоизолирующего участка 7, могут функционировать в качестве элементов конденсации, в том смысле что субстанции, перенесенные проходящей рабочей средой прессования, могут конденсироваться на стенках.

По меньшей мере один модуль 35, 41, 43 улавливания субстанции выполнен так, что по существу вся рабочая среда прессования, вытекающая из топочной камеры 18, перед вхождением в контакт с резервуаром 1 высокого давления, включающим в себя верхнюю и нижнюю крышки 8, 9, проходит по меньшей мере один модуль 35, 41, 43 улавливания.

По данному изобретению, модуль улавливания субстанции включает в себя по меньшей мере один элемент 35 конденсации, который установлен в первом направляющем канале 11. Элемент 35 конденсации выполнен так, что рабочая среда прессования может проходить по нему с допущением процесса конденсации во время восходящего течения рабочей среды прессования. На фиг.2 и 3 представлено детальное изображение варианта выполнения элемента 35 конденсации. По данному варианту осуществления, элемент 35 конденсации содержит элементы, способные к зарождению и вызыванию конденсации и созданию турбулентности в восходящей рабочей среде прессования, например элементы в форме пружины, катушки или спирали, для улавливания, таким образом, субстанций, например пылевых или газообразных загрязнений, перенесенных проходящей рабочей средой прессования. Элементы 35 конденсации расположены на более теплой стороне второго направляющего канала 11, т.е. на стороне направляющего канала, ближайшей к топочной камере 18.

В варианте осуществления, показанном на фиг.3, элемент 35 конденсации также содержит разделительную перегородку 37, расположенную во втором направляющем канале 11. Разделительная перегородка 37 образует канал 39 между промежуточной перегородкой 37 и кожухом 2. Дополнительно, промежуточная перегородка 37 включает в себя ряд окон, или отверстий 38, позволяющих части рабочей среды прессования вытекать в канал 39 для рециркуляционного нисходящего течения.

Кроме того, модуль 35, 41, 43 улавливания субстанции может содержать по меньшей мере один первый фильтр 41, который расположен во втором направляющем канале 11, между первым или нижним отверстием 32 и вторым или верхним отверстием 34. Расположением первого фильтра 41 между первым или нижним отверстием 32 и вторым или верхним отверстием 34 может быть гарантировано, что субстанции из обработанных субстанций, например, в случае протекания контейнера не распространятся внутри устройства 100 прессования неуправляемым образом в нисходящем (или восходящем) направлении, но улавливаются в фильтре 41.

Как показано на фиг. 1-3, фильтр 41 установлен под углом по отношению второго направляющего канала 11 для обеспечения большей площади фильтрации. Дополнительно, фильтр 41 может быть гофрированным.

Первый фильтр 41 может быть представлен электростатическим или химически активным фильтром.

Модуль 35, 41, 43 улавливания субстанции может также содержать по меньшей мере один второй фильтр 43, который расположен во втором направляющем канале 11 между верхним отверстием 34 и по меньшей мере одним просветом 13. Расположением второго фильтра 43 между верхним отверстием 34 и по меньшей мере одним просветом 13 может быть гарантировано, что любые субстанции от протекания контейнера не распространятся внутри устройства 100 прессования неуправляемым образом.

В одном предпочтительном варианте осуществления, фильтр 43 расположен по меньшей мере между одним просветом 13 в верхней части направляющего канала и элементом 35 конденсации. Тем самым может быть гарантировано, что субстанции, не уловленные элементом конденсации, не допущены к прохождению центрального просвета улавливанием их в фильтре 43.

Как показано на фиг.1, фильтр 41 расположен под углом по отношению ко второму направляющему каналу 11 для обеспечения большей площади фильтрации. Дополнительно, фильтр 43 может быть гофрированным.

Второй фильтр 43 может быть представлен электростатическим или химически активным фильтром.

Как показано на фиг.1, теплоизолированный корпус 3 может быть расположен на нижней несущей плите 21, чтобы обеспечить герметизацию между пространством 31, ниже нижнего теплоизолирующего участка 7b, и пространством 23, ниже топочной камеры 18. Имеются другие возможные пути обеспечения герметизации между пространством 31 и пространством 23, например посредством герметизирующего элемента между нижней несущей плитой 21 и теплоизолированным корпусом 3.

Таким образом, может быть гарантировано, что рабочая среда прессования, вытекающая из топочной камеры 18, проходит модуль улавливания частиц, который может включать в себя стенки направляющего канала 11 и/или элемент 35 конденсации, и/или верхний фильтр 42, и/или нижний фильтр 41. Субстанции от протекания контейнера не могут пройти вниз из пространства 23 в пространство 31, поскольку в первую очередь герметизация 21 будет препятствовать этому, а нижний фильтр обеспечивает дополнительную безопасность. Дополнительно, элемент 35 конденсации и верхний фильтр 43 будут препятствовать прохождению субстанций вверх через центральный просвет 13 по второму направляющему каналу 11. Для обеспечения конденсации субстанций, перенесенных рабочей средой прессования, вместо этого, или в качестве дополнения к элементу 35 конденсации, могут быть использованы стенки теплоизолирующего участка 7 и кожуха 2. Соответственно, в случае протекания контейнера протекающие субстанции будут задержаны внутри грузового отделения 19 и кожуха 2.

Теперь, со ссылкой на фиг.4, будут рассмотрены этапы варианта осуществления способа данного изобретения. В предпочтительном варианте способа горячего прессования субстанций, способ применяют с устройством прессования, показанным на фиг.1-3.

Во первых, на этапе S100 контейнеры, включающие в себя субстанцию, подлежащую обработке, помещают или загружают в грузовое отделение 19 топочной камеры 18.

На этапе S110 рабочую среду прессования загружают или вводят в резервуар 1 высокого давления.

После этого на этапе S120 резервуар 1 высокого давления подвергают давлению в диапазоне между 200 до 5000 бар, предпочтительно, 800 до 2000 бар, и предпочтительнее, 500 до 1500 бар.

На этапе S130 температуру резервуара 1 высокого давления повышают до желаемой температуры в диапазоне между 300°С до 3000°С, предпочтительно, от 800°С до 2000°С и сохраняют температуру в течение заданного периода времени.

Затем, на этапе S140, по существу вся вытекающая из топочной камеры 18 рабочая среда прессования, перед вхождением в контакт с резервуаром 1 высокого давления, проходит по меньшей мере один модуль 35, 41, 43 улавливания.

На этапе S150 снижают температуру в резервуаре высокого давления.

Впоследствии, на этапе S160 может быть сброшено давление в резервуаре 1 высокого давления. После этого на этапе S170 могут быть удалены контейнеры из грузового отделения 19.

Несмотря на то что данное описание и чертежи раскрывают варианты осуществления и примеры, включающие в себя выбор компонентов, материалов, диапазонов температуры, диапазонов давления и т.д., изобретение не ограничивается данными конкретными примерами. Без отступления от объема данного изобретения могут быть выполнены многочисленные модификации и варианты, которые определены объемом прилагаемой формулы изобретения.

Изобретения относятся к обработке горячим изостатическим прессованием летучих или пылеобразующих субстанций. Субстанцию помещают в контейнер, который размещают в топочной камере устройства прессования. Топочная камера установлена внутри резервуара высокого давления, имеющего верхнюю и нижнюю крышки. Рабочую среду прессования загружают в резервуар высокого давления и повышают давление в нем до установленной величины. Рабочую среду, вытекающую из топочной камеры, перед контактом с резервуаром высокого давления пропускают по направляющему каналу через по меньшей мере один модуль улавливания субстанции. Направляющий канал представляет собой часть петли внешнего охлаждения. В результате обеспечивается безопасная обработка субстанций. 2 н. и 13 з.п. ф-лы, 4 ил.

1. Устройство (100) для горячего изостатического прессования субстанций, содержащее:

резервуар (1) высокого давления, включающий верхнюю и нижнюю торцевые крышки (8, 9);

топочную камеру (18), расположенную внутри резервуара высокого давления и выполненную с возможностью удерживания предметов, например контейнеров, содержащих субстанции, подлежащие обработке горячим изостатическим прессованием;

теплоизолированный корпус (3), имеющий теплоизолирующий участок (7), кожух (2) и нижний теплоизолирующий участок (7b);

направляющий канал (11), который ограничен упомянутыми теплоизолирующим участком (7) и кожухом (2), сообщен с топочной камерой (18) и представляет собой часть контура внешнего охлаждения, при этом рабочая среда прессования направлена к верхней крышке (8) в упомянутом направляющем канале (11);

по меньшей мере одно верхнее отверстие (34), расположенное по существу на той же высоте, что и нижний теплоизолирующий участок (7b), для обеспечения течения рабочей среды прессования из топочной камеры (18) в направляющий канал (11); и

по меньшей мере один модуль (35, 41, 43) улавливания субстанции, выполненный с возможностью улавливания субстанций, перенесенных рабочей средой прессования, и обеспечения прохождения через него по существу всей рабочей среды прессования, вытекающей из топочной камеры (18), перед вхождением в контакт с резервуаром (1) высокого давления, причем упомянутый по меньшей мере один модуль (35, 41, 43) расположен в контуре внешнего охлаждения внутри кожуха (2) с обеспечением прохождения вытекающей из топочной камеры (18) рабочей среды прессования перед вхождением в контакт с резервуаром (1) высокого давления по направляющему каналу (11) через по меньшей мере один модуль (35, 41, 43) улавливания.

2. Устройство по п.1, в котором между топочной камерой (18) и пространством (31) ниже нижнего теплоизолирующего участка (7b) расположена герметизация (21).

3. Устройство по п.1 или 2, в котором по меньшей мере один модуль (35, 41, 43) улавливания субстанции содержит по меньшей мере один элемент (35) конденсации, расположенный в направляющем канале (11), при этом обеспечена возможность конденсирования на упомянутом элементе конденсации при прохождении через него субстанций, перенесенных рабочей средой прессования.

4. Устройство по п.1, в котором по меньшей мере один модуль (35, 41, 43) улавливания субстанции содержит по меньшей мере один первый фильтр (43), расположенный далее упомянутого по меньшей мере одного верхнего отверстия (34).

5. Устройство по п.4, в котором по меньшей мере один первый фильтр (43) расположен далее элемента (35) конденсации и выполнен с обеспечением перед осуществлением контакта с резервуаром (1) высокого давления, включающим верхнюю и нижнюю крышки (8, 9), прохождения рабочей среды прессования через упомянутый первый фильтр (43).

6. Устройство по п.4 или 5, в котором по меньшей мере один первый фильтр (43) расположен в направляющем канале (11) между по меньшей мере одним верхним отверстием (34) и по меньшей мере одним проемом (13) в верхней части направляющего канала (11).

7. Устройство по п.1, в котором в нижней части направляющего канала (11) ниже по меньшей мере одного верхнего отверстия (34) выполнено по меньшей мере одно нижнее отверстие (32).

8. Устройство по п.7, в котором по меньшей мере одно нижнее отверстие (32) расположено ниже герметизации (21) для обеспечения вхождения в направляющий канал (11) из пространства (31) ниже нижнего теплоизолирующего участка (7b) более холодной рабочей среды прессования.

9. Устройство по п.7, в котором по меньшей мере один модуль (35, 41, 43) улавливания субстанции содержит по меньшей мере один второй фильтр (41), связанный по меньшей мере с одним нижним отверстием (32) так, что не допускается вхождение субстанций, перенесенных рабочей средой прессования в пространство ниже нижнего теплоизолирующего участка (7b).

10. Устройство по п.9, в котором по меньшей мере один второй фильтр (41) расположен в направляющем канале.

11. Устройство по любому из пп.4-5 или любому из пп.7-10, в котором в качестве первого и/или второго фильтра использован электростатический фильтр или химически активный фильтр.

12. Способ горячего изостатического прессования субстанций с использованием устройства для горячего изостатического прессования, содержащего резервуар (1) высокого давления, включающий верхнюю и нижнюю торцевые крышки (8, 9), топочную камеру (18), расположенную внутри резервуара высокого давления и выполненную с возможностью удерживания помещенных в нее предметов, например контейнеров, содержащих субстанции, подлежащие обработке горячим изостатическим прессованием, и теплоизолированный корпус (3), имеющий теплоизолирующий участок (7), кожух 2 и нижний теплоизолирующий участок (7b), причем упомянутые теплоизолирующий участок (7) и нижний теплоизолирующий участок (7b) выполнены с возможностью ограждения топочной камеры (18), при этом способ содержит этапы, на которых:

помещают контейнеры, содержащие субстанцию, в грузовое отделение (19) топочной камеры (18);

загружают рабочую среду прессования в резервуар (1) высокого давления;

повышают давление в упомянутом резервуаре (1) высокого давления до величины от 200 до 5000 бар, предпочтительно, от 800 до 2000 бар и, более предпочтительно, от 500 до 1500 бар;

поддерживают температуру в резервуаре (1) высокого давления между 300°С и 3000°С, предпочтительно, от 800°С до 2000°С;

транспортируют по существу всю рабочую среду прессования, вытекающую из топочной камеры (18), с обеспечением ее прохождения перед контактом с резервуаром (1) высокого давления, имеющим верхнюю и нижнюю крышки (8, 9), по направляющему каналу контура внешнего охлаждения в кожухе (2) через по меньшей мере через один модуль (35, 41, 43) улавливания субстанции;

снижают температуру внутри резервуара (1) высокого давления; и

сбрасывают давление в упомянутом резервуаре (1) высокого давления.

13. Способ по п.12, дополнительно включающий транспортирование по существу всей рабочей среды прессования, вытекающей из топочной камеры (18), для прохождения через по меньшей мере один элемент (35) конденсации модуля улавливания субстанции, расположенный в первом направляющем канале (11), причем обеспечивают возможность конденсирования субстанций, перенесенных рабочей средой прессования, на упомянутом элементе конденсации при прохождении через него.

14. Способ по п.12 или 13, дополнительно включающий транспортирование по существу всей рабочей среды прессования, вытекающей из топочной камеры (18), с возможностью прохождения по меньшей мере одного первого фильтра (43), расположенного далее упомянутого по меньшей мере одного верхнего отверстия (34).

15. Способ по п.12 или 13, дополнительно включающий транспортирование холодной среды прессования по меньшей мере через одно нижнее отверстие (32), расположенное ниже герметизации (21) между топочной камерой (18) и пространством (31) ниже нижнего теплоизолирующего участка (7b), с возможностью вхождения из упомянутого пространства (31) ниже теплоизолирующего участка (7b) в направляющий канал (11).

| US 4268708 A, 19.05.1981 | |||

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ И СПОСОБ ОХЛАЖДЕНИЯ ТАКОГО УСТРОЙСТВА | 2003 |

|

RU2302924C2 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2000 |

|

RU2245221C2 |

| JP 63041786 A, 23.02.1988 | |||

| US 4666314 A, 19.05.1987 | |||

Авторы

Даты

2015-06-10—Публикация

2011-03-21—Подача