Изобретение относится к металлургии, преимущественно к способам вакуумной дуговой плавки высокореакционных металлов, в частности титана и его сплавов.

Известна вакуумная дуговая печь, содержащая водоохлаждаемый кристаллизатор с предохранительным клапаном, защитную вакуумную камеру (бронекожух), электрододержатель, источник тока, систему вакуумирования (Плавка и литье титановых сплавов. /Андреев А.Л., Аношкин Н.Ф., Бочвар Г.А. и др. - М., "Металлургия", 1994, стр.150-156). Процесс ВДП заключается в переплаве расходуемых электродов на слиток электрической дугой при давлении 0,06-0,6 Па в водоохлаждаемом кристаллизаторе, состыкованном с вакуумной камерой.

Конструкция кристаллизатора испытывает большие тепловые нагрузки. Тепловые потоки через его стенку в зоне горения дуги и верхней части формирующегося слитка составляют от сотен до тысяч киловатт на квадратный метр, в аварийных ситуациях (при переброске дуги на стенку кристаллизатора) превосходят эту величину. С наружной стороны кристаллизатор охлаждается водой, находящейся под давлением не ниже 4 атм.

Общим событием, предшествующим и необходимым для создания аварийной ситуации, является повреждение стенки кристаллизатора, отделяющей внутреннее рабочее пространство от полости водяного охлаждения кристаллизатора. Повреждения происходят чаще всего в результате горения дугового разряда между расходуемым электродом и внутренней стенкой кристаллизатора. В этой ситуации предпринимаются меры пассивной защиты:

- отключается питание печи;

- уменьшается количество подаваемой охлаждающей воды;

- печь отключается от вакуумных насосов;

- срабатывают герметические возвратные клапаны.

(Плавка и литье титановых сплавов. Отв. редактор В.И.Добаткин. М., Металлургия, 1978, с.68). Однако это не исключается попадание воды в рабочий объем кристаллизатора.

Попадание воды на расплавленный металл, имеющий температуру более 1700°С, сопровождается интенсивным парообразованием. Это взаимодействие может быть импульсным (паровой взрыв) или замедленным.

Образовавшаяся парогазовая смесь заполняет рабочее пространство до момента открытия клапана, а если он не справляется, то и после. В последнем случае внутреннее давление может превысить прочность герметических соединений элементов конструкции печи, что приведет к разрушению наиболее слабого места и выходу смеси в бронекожух. Следует отметить, что энергия, выделяемая при паровом взрыве, гарантированно локализуется защитной камерой печи, имеющей многократный запас прочности.

Параллельно, с образованием пара, вода вступает в химическую реакцию с титаном с образованием свободного водорода. Не исключены также электролиз и термическая диссоциация воды с образованием водорода и кислорода.

Смешивание водорода с кислородом воздуха может произойти в результате выхода водорода в бронекожух и втекания воздуха в рабочее пространство печи через открывшиеся проемы и отверстия, причем эти процессы могут происходить одновременно.

Источник воспламенения - расплавленный металл - всегда имеется внутри печи. Кроме того, искры от удара клапана или металлических частей при их разрушении могут воспламенить водород, выходящий из печи и распространяющийся по объему бронекожуха с огромной скоростью. Последствия взрыва смеси воздуха и водорода несравнено более тяжелые и могут привести к разрушению не только собственно печи, но и защитного кожуха печи. Поэтому предотвращение взрыва является необходимым условием предотвращения аварий, приводящих к катастрофическим последствиям.

Для возникновения химического взрыва необходимы условия выхода водорода в защитный кожух с одновременным втеканием воздуха в печь, в результате чего взрывоопасная смесь образуется как внутри, так и вне рабочего объема кристаллизатора, и взрыв, начавшись внутри кристаллизатора, легко распространяется в бронекожух.

Считается, что детонация водорода в смеси с воздухом возможна при объемной концентрацией водорода от 13 до 70%. Предел воспламенения 9-74%.

Возможность детонации зависит от следующих факторов:

- относительной концентрации горючего и окислителя;

- концентрации флегматизатора (в предлагаемом изобретении - пара);

- начальных значений температуры и давления (плотность газа);

- формы и размера конструкции, в которой происходит детонация.

Из всех перечисленных факторов наиболее надежным и простым, с точки зрения осуществления, является исключения условий детонации с помощью регулирования концентрации флегматизатора.

Известен способ обеспечения взрывобезопасности при эксплуатации вакуумной дуговой печи для выплавки слитков реакционных металлов, заключающийся в подаче в защитную камеру сжиженного углекислого газа до создания в отсеке избыточного давления, при этом образуется смесь H2 и CO2, которая не подвержена взрыву (решение о выдаче патента от 30.01.2008 по заявке №2006134772 от 02.10.2006, МПК С22И 9/20 - прототип).

Недостатком указанных способов является необходимость наличия специального газового оборудования, обеспечивающие подачу углекислого газа в камеру печи.

Задачей, на решение которой направленно данное изобретение, является способ повышения взрывобезопасности плавления реакционных металлов как последняя возможность в цепи мер безопасности, когда использование известных существующих мер безопасности не предотвращает аварийную ситуацию, при которой во внутренний объем кристаллизатора попадает вода из системы охлаждения и образуется взрывоопасная смесь водорода и воздуха.

Техническим результатом, достигаемым при осуществлении изобретения, является нейтрализация взрывоопасной смеси, образовавшейся в результате контакта воды из системы охлаждения кристаллизатора с выплавляемым реакционным металлом, посредством обеспечения необходимой концентрации флегматизатора в объеме печи, исключающей детонацию взрывоопасной смеси.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе обеспечения взрывобезопасности при эксплуатации вакуумной дуговой печи для выплавки слитков реакционных металлов, включающем флегматизацию парогазовой смеси при ее аварийном образовании в рабочем пространстве, в качестве флегматизатора используется водяной пар, при этом в рабочем пространстве печи поддерживается давление, исключающее срабатывание возвратного клапана на период, равный времени охлаждения слитка.

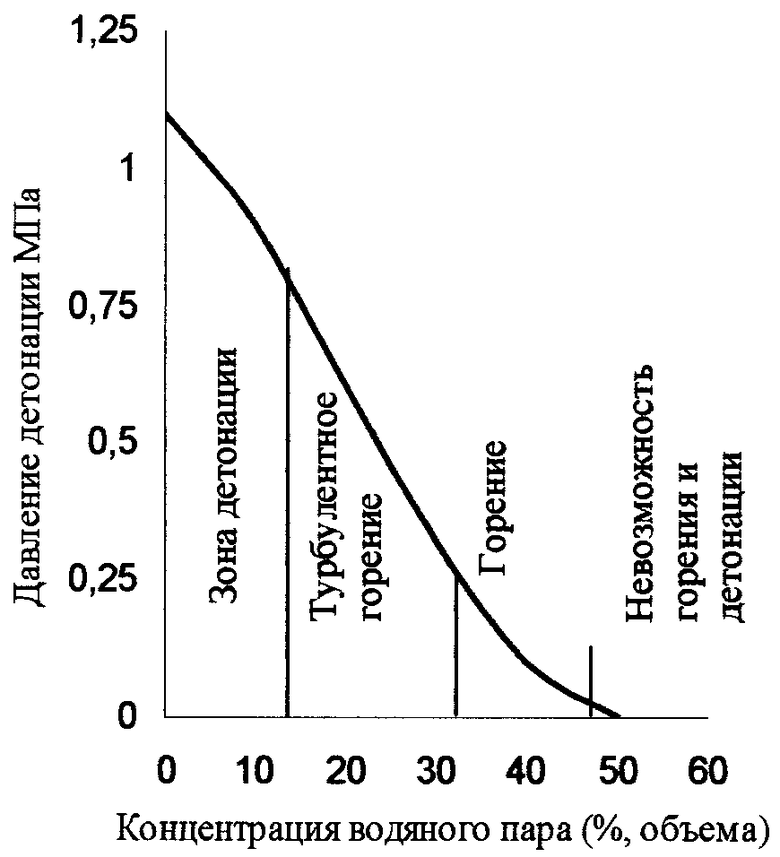

На чертеже показано влияние содержания водяного пара на концентрационные пределы горючести и взрываемости водородовоздушной смеси, а также на величину давления детонации. Из графика следует, что при содержании пара в смеси более 15% реализовать в ней детонационный режим невозможно, а при содержании пара более 55% смесь не горит.

Данный способ реализуется следующим образом.

При поступлении воды в рабочую зону печи выдаются команды на отключение источника тока, снижение расхода охлаждающей воды. Одновременно включается откачка печи водокольцевым форвакуумным насосом и система частичной конденсации пара, обеспечивающие поддержание давления в рабочем пространстве печи, исключающего срабатывание возвратного клапана на период, равный времени охлаждения слитка. Так как скорость парообразования на порядок больше скорости образования водорода, а последняя снижается по мере охлаждения слитка, в парогазовой смеси поддерживают необходимую концентрацию пара (>15%), обеспечивающую флегматизирующий эффект.

Расчеты показывают, что при поступлении в печи типа ДТВ потока воды 1÷2 кг/с (диаметр отверстия 10 мм) необходимые по давлению и содержанию пара-флегматизатора параметры парогазовой смеси обеспечиваются при суммарной производительности откачки и частичной конденсации ~6 м3/мин.

Предлагаемый способ обеспечивает безопасную эксплуатацию ВДП при выплавке реакционных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕСПЕЧЕНИЯ ВЗРЫВОБЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ СЛИТКОВ РЕАКЦИОННЫХ МЕТАЛЛОВ | 2006 |

|

RU2337157C2 |

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 2001 |

|

RU2208651C1 |

| ВОДООХЛАЖДАЕМЫЙ ПЛАВИЛЬНЫЙ ИНСТРУМЕНТ | 2010 |

|

RU2436852C1 |

| СПОСОБ ВЗРЫВОБЕЗОПАСНОГО ВАКУУМИРОВАНИЯ ПРИ ПРОИЗВОДСТВЕ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2524236C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСОДЕРЖАЩИХ БРИКЕТОВ СТРУЖКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234547C1 |

| Способ обеспечения взрывобезопасностижидКОфАзНыХ ХиМичЕСКиХ пРОцЕССОВ | 1979 |

|

SU841673A1 |

| КРУПНОГАБАРИТНАЯ ИЗЛОЖНИЦА КРИСТАЛЛИЗАТОРА ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2001 |

|

RU2211868C1 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2191837C2 |

| Печь для вакуумной дуговой плавки высокореакционных металлов | 1975 |

|

SU646788A1 |

| Способ пожаро-взрывозащиты резервуара с нефтепродуктами, способ управления устройством аварийной разгерметизации и устройство для его реализации | 2018 |

|

RU2694851C1 |

Изобретение относится к металлургии, преимущественно к способам вакуумной дуговой плавки высокореакционных металлов, в частности титана и его сплавов. В способе производят флегматизацию парогазовой смеси при аварийном образовании ее в рабочем пространстве. В качестве флегматизатора используют водяной пар, при этом в рабочем пространстве печи поддерживают давление, исключающее срабатывание возвратного клапана на период, равный времени охлаждения слитка. Изобретение позволяет нейтрализовать взрывоопасную смесь, образовавшуюся в результате контакта воды из системы охлаждения кристаллизатора с выплавляемым реакционным металлом, исключить детонацию взрывоопасной смеси. 1 ил.

Способ обеспечения взрывобезопасности вакуумной дуговой печи для выплавки слитков реакционных металлов, включающий флегматизацию парогазовой смеси при ее аварийном образовании в рабочем пространстве, отличающийся тем, что в качестве флегматизатора используют водяной пар, при этом в рабочем пространстве печи поддерживают давление, исключающее срабатывание возвратного клапана, на период, равный времени охлаждения слитка.

| СПОСОБ ОБЕСПЕЧЕНИЯ ВЗРЫВОБЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ СЛИТКОВ РЕАКЦИОННЫХ МЕТАЛЛОВ | 2006 |

|

RU2337157C2 |

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ С ТЕПЛОВЫМ АККУМУЛЯТОРОМ | 2004 |

|

RU2270264C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ФОРМУЛЫ RSH ПУТЕМ ГИДРОСУЛЬФУРИЗАЦИИ | 2020 |

|

RU2805660C2 |

| ДОБАТКИН В.И | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1978, с.68. | |||

Авторы

Даты

2010-11-10—Публикация

2008-10-28—Подача