Изобретение относится к области металлургии, в частности к конструкциям вакуумных дуговых печей для выплавки слитков тугоплавких, высокореакционных металлов и сплавов, например титановых.

Известна вакуумная дуговая печь, содержащая плавильную камеру, электродержатель, источник тока, системы вакуумирования и охлаждения (Плавка и литье титановых сплавов, Андреев А.Л., Аношкин Н.Ф., Бочвар Г.А. и др. - М.: Металлургия, 1994 г. стр.150-156). Процесс ВДП заключается в переплаве расходуемых электродов на слиток в водоохлаждаемом кристаллизаторе электрической дугой при давлении 0,06-0,6 Па. Благодаря направленной кристаллизации, воздействию высоких температур и вакуумной обработке металл формируемого в рабочей полости плавильной камеры слитка ВДП отличается низким содержанием неметаллических включений, вредных примесей и газов. Результатом этого являются высокие служебные свойства металла, применяемого для изделий ответственного назначения в различных отраслях промышленности. Процесс цикличный, включающий в себя подготовительные операции (чистку кристаллизатора после предыдущей плавки, загрузку электрода), непосредственно сам процесс плавки, охлаждения и выгрузку полученного слитка. Длительность цикла в активной фазе зависит от объемов печи и марки выплавляемого сплава и определяется технологическими факторами. Поэтому вопрос увеличения производительности печи (сокращения общего времени цикла плавки) может быть достигнут в области подготовки процесса плавки, в частности, если уменьшить время вакуумирование рабочей полости печи. Вакуумная печь в процессе работы интенсивно охлаждается. Наибольшее количество тепла отводится от медного кристаллизатора, где горит электрическая дуга, расплавляется металл и затем жидкий металл затвердевает. Также требует охлаждения шток электрододержателя. Интенсивное охлаждение элементов печи и, прежде всего, плавильной камеры в межплавочный период приводит к охлаждению рабочей поверхности камеры ниже температуры точки росы и затрудняет последующее вакуумирование печи, так как на внутренней поверхности конденсируется влага из воздуха. По опыту работ наличие конденсата увеличивает время вакуумирования печи в два и более раза.

Известны вакуумные дуговые печи, оснащенные для предупреждения конденсации влаги замкнутой системой подогрева воды, имеющей собственный нагреватель и насос для подачи горячей воды в контур охлаждения - прототип (Рафинирование переплава стали и сплавов в вакууме. В.А.Бояринов. Металлургия, М.: 1979 г., стр.143-144). Недостаток таких печей - затраты энергии на нагрев воды в контуре нагрева, усложнение конструкции, снижение надежности системы.

Задача изобретения - снижение затрат на обогрев плавильной камеры в межплавочный период, упрощение системы подогрева плавильной камеры, повышение надежности и безопасности использования.

Технический результат, достигаемый при осуществлении изобретения, заключается в регламентации температуры рабочей поверхности плавильной камеры в межплавочный период.

Поставленная цель достигается тем, что вакуумная дуговая печь, содержащая плавильную камеру, электродержатель, источник тока, системы вакуумирования и охлаждения, дополнительно снабжена аккумулятором теплоты, который образован в полости ограниченной наружной поверхностью плавильной камеры и внутренней поверхностью кожуха и заполнен веществом, аккумулирующим тепло.

Также возможно если в качестве вещества, аккумулирующего тепло, использовать вещество, изменяющее агрегатное состояние в рабочем диапазоне температур, например парафин.

По конструктивным соображением температура на рабочей поверхности плавильной камеры не должна быть выше 70°С (требование техники безопасности при очистке стенок камеры от отложений летучих веществ, например хлористого магния) и ниже 30°С (гарантия не допущения образования конденсата). Таким образом, диапазон изменения температур в межплавильный период составляет 30-70°С.

Известно, что в процессе вакуумного дугового переплава до 60% тепловой энергии поглощается элементами конструкции печи и передается охлаждающей воде. Если на окончательном этапе плавления или в процессе охлаждения слитка в печи (в вакууме или в атмосфере инертного газа) снизить расход воды в плавильной камере, камера начнет нагреваться. Регулируя расход воды, нагревают стенки плавильной камеры до температуры, при которой происходит накопление тепловой энергии теплоаккумулирующим веществом. Таким образом, сама печь аккумулирует тепло от слитка в количестве, достаточном для поддержания регламентируемой температуры на рабочей поверхности плавильной камеры в межплавильный период. На практике он не превышает 3 часов.

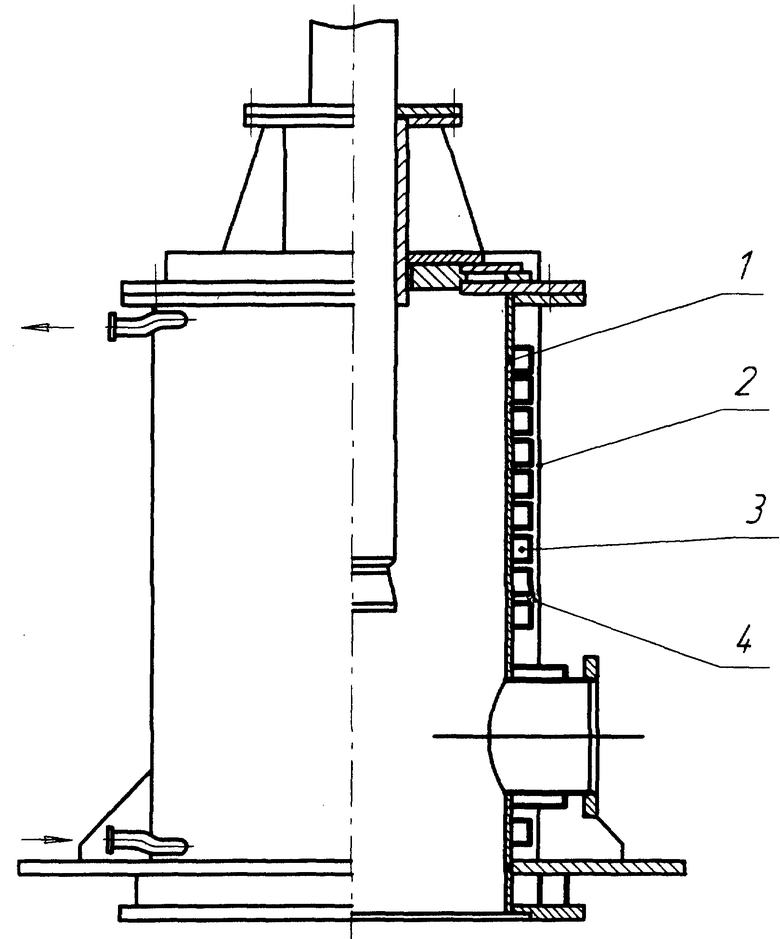

Изобретение поясняется чертежом, где показаны плавильная камера 1, наружный кожух 2, система охлаждения 3, полость, заполненная теплоаккумулирующим веществом 4.

Заявляемая конструкция работает следующим образом. На окончательном этапе плавления или в процессе охлаждения слитка в печи (в вакууме или в атмосфере инертных газов) снижается расход воды в системе охлаждения плавильной камеры 1, последняя начинает нагреваться и передает часть тепла теплоаккумулирующему веществу, находящемуся в непосредственном контакте с наружной стенкой камеры. Количество аккумулируемого тепла может быть увеличено путем подсоединения дополнительной емкости с теплоаккумулирующим веществом, сообщающейся с полостью, образованной наружной стенкой плавильной камеры и внутренней поверхностью защитного кожуха. В межплавильном периоде накопленное тепло обеспечивает поддержание заданной температуры на внутренней поверхности плавильной камеры, препятствуя образованию конденсата.

При использовании в качестве теплоаккумулирующего вещества парафина происходит переход тепловой энергии в его скрытую теплоту плавления.

Обеспечение температурного режима плавильной камеры печи в межплавочный период происходит в два этапа. На первом этапе происходит постепенное снижение температуры камеры по экспоненте. Скорость изменения температуры зависит от температуры окружающей среды, начальной температуры теплоаккумулирующего вещества и т.д. Затем при достижении температуры затвердевания парафина происходит термостатирование системы, т.е. ее температура держится на уровне 56-59°С (температура плавления парафина находится в пределах 55-59°С, а удельная теплота плавления составляет 190-200 кДж/кг).

Следует отметить, что использование в качестве теплоаккумулирующего вещества вещество, изменяющее агрегатное состояние в рабочем диапазоне температур, например парафин, позволяет значительно уменьшить габариты теплового аккумулятора (для справки удельная теплоемкость воды равна 4.2 кДж/кг°С). Объем полости в существующих печах достаточен для размещения всей массы рабочего тела (парафина) и позволяет проводить ее модернизацию без существенных затрат. К положительным качествам использования воды в качестве вещества, аккумулирующего тепло, относятся пожарная безопасность и экологичность.

Пример конкретного выполнения. Вакуумная дуговая печь, с внутренним диаметром рабочей камеры 770 мм, предназначенная для выплавки слитков массой 8 т, была оснащена тепловым аккумулятором, в качестве рабочего тела используется вода. При выплавке сплава марки ВТ6 цикл плавки составляет 8 часов. Процесс вакуумирования до оснащения печи тепловым аккумулятором длился около 1 часа, после оснащения сократился до 20 минут. Таким образом, производительность печи возросла на 8,3%, а полный рабочий цикл сократился до 7 часов 20 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 2003 |

|

RU2244030C1 |

| СПОСОБ ПЛАВЛЕНИЯ СЛИТКОВ В ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2006 |

|

RU2323985C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2004 |

|

RU2283355C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2012 |

|

RU2496890C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2180084C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ПОДГОТОВКИ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2008 |

|

RU2374338C1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ-ЭЛЕКТРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500823C1 |

Изобретение относится к области металлургии. Вакуумная дуговая печь содержит плавильную камеру, электрододержатель, источник тока, системы вакуумирования и охлаждения. Печь дополнительно снабжена аккумулятором теплоты, который образован в полости, ограниченной наружной поверхностью плавильной камеры и внутренней поверхностью кожуха, и заполнен веществом, аккумулирующим тепло. При использовании изобретения повышается производительность и надежность печи. 1 з.п. ф-лы, 1 ил.

| БОЯРИНОВ В.А | |||

| и др | |||

| Рафинирование переплава стали и сплавов в вакууме | |||

| М.: Металлургия, 1979, с.143-144 | |||

| АНДРЕЕВ А.Л | |||

| и др | |||

| Плавка и литье титановых сплавов | |||

| М.: Металлургия, 1994, с.150-156 | |||

| СПОСОБ ОХЛАЖДЕНИЯ ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 0 |

|

SU388188A1 |

| ВАКУУМНАЯ ЭЛЕКТРОПЕЧЬ | 0 |

|

SU372285A1 |

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 1998 |

|

RU2152141C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ФОРМУЛЫ RSH ПУТЕМ ГИДРОСУЛЬФУРИЗАЦИИ | 2020 |

|

RU2805660C2 |

| GB 1488784 А, 12.10.1977. | |||

Авторы

Даты

2006-02-20—Публикация

2004-06-16—Подача