Изобретение относится к области машиностроения, преимущественно к турбиностроению, и предназначено для герметизации монтажных зазоров между статорными частями конструкций, устанавливаемыми в корпусе турбины, работающей на газе, содержащем капельную влагу и мелкодисперсную пыль, способную к налипанию, образованию твердых трудноудаляемых покрытий и спеканию.

Наиболее близким к предложенному устройству является уплотнение между диафрагмами (обоймами) с лопатками (прототип), установленными в корпус турбины ТГУ-11 производства Уральского турбомоторного завода (чертеж Б-746815СБ), содержащее кольцо из нескольких частей прямоугольного сечения с заплечиками, вставленное в аналогичный паз диафрагмы и снабженное тонкими концентрическими усиками, без зазора прижатыми к торцевой поверхности рядом стоящей диафрагмы пружинами, установленными в паз с тыльной стороны, и предназначено для исключения перетечек газа из рабочего тракта турбины и уменьшения потерь энергии. Однако при наличии в газе капельной влаги и абразивной пыли, способной образовывать с ней и без нее трудноудаляемые наслоения на лопатках и поверхностях тракта турбины, данное уплотнение не гарантирует обеспечение герметичности и не исключает проникновения пыли и влаги в полость между диафрагмами и корпусом турбины, где размещены механизмы, работающие с малыми зазорами, например механизм поворота лопаток соплового регулирующего аппарата, т.к. пыль, попадая в зазоры направляющих поверхностей, обеспечивающих осевое перемещение уплотнения под действием пружин, осаждается на этих направляющих поверхностях и затрудняет его подвижность, что ведет к образованию неплотности между торцевой поверхностью диафрагмы и усиками уплотнения. Задачей заявляемого изобретения являются повышение надежности уплотнения монтажного зазора и упрощение конструкции уплотняющего устройства.

Поставленная задача достигается тем, что уплотнение статора турбины, исключающее протечки по осевому монтажному зазору между частью корпуса турбины и диафрагмой с лопатками или диафрагмами, установленными в корпусе и представляющими собой кольцо из 2-х половин, установленное на диафрагме, отличается тем, что оно выполнено в виде пластины из легкодеформируемого материала, например фторопласта, прикреплено к цилиндрической поверхности диафрагмы и выступает над торцевой поверхностью диафрагмы на величину, в 1,5…2 раза большую осевого зазора.

Соотношение между осевым монтажным зазором корпуса турбины и диафрагмы с лопатками и длиной выступающей части уплотнения по предлагаемому изобретению принято из свойства материала к изгибу, а именно его допустимого радиуса изгиба по средней линии, отсчитываемого от половины толщины пластины.

Т.к пластина деформируется в двух плоскостях (осевой и окружной), то минимальный радиус изгиба по средней линии известных неметаллических материалов равен примерно 2…2,5 ее толщины, в связи с чем длина выступающей части уплотнения определяется из условия, что деформированный участок представляет собой 1/4 часть кругового пустотелого кольца с толщиной стенки, равной толщине пластины, в поперечном сечении которого радиус по средней линии равен 2…2,5 толщины пластины.

Например, при осевом монтажном зазоре 2…2,5 мм и толщине пластины из фторопласта 2 мм расчетная длина выступающей части уплотнения составит 3,14…3,925 мм, т.е примерно в 1,5…2 раза большую осевого зазора.

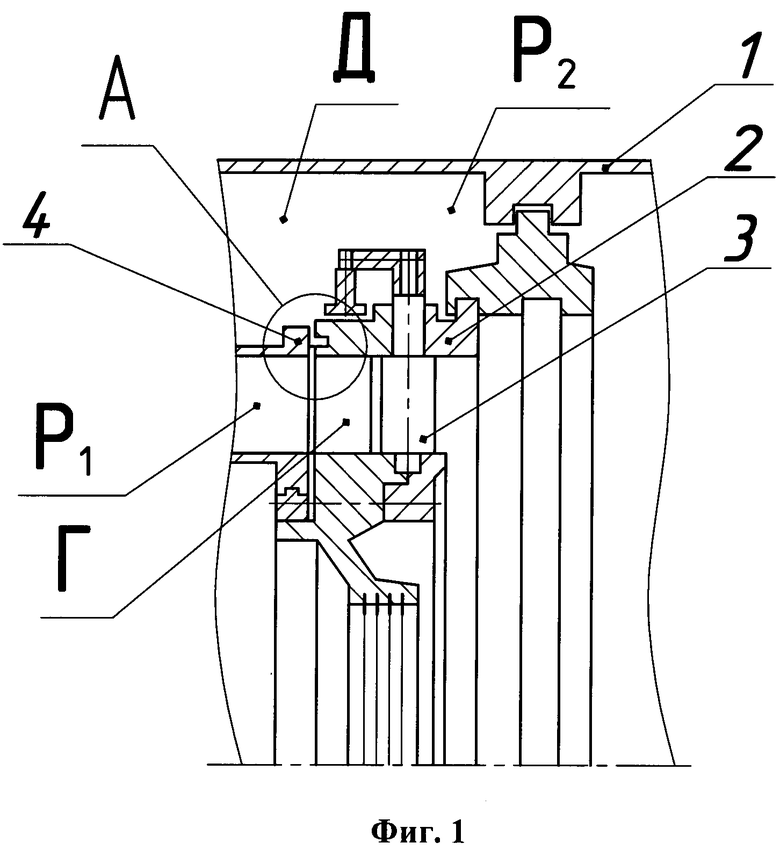

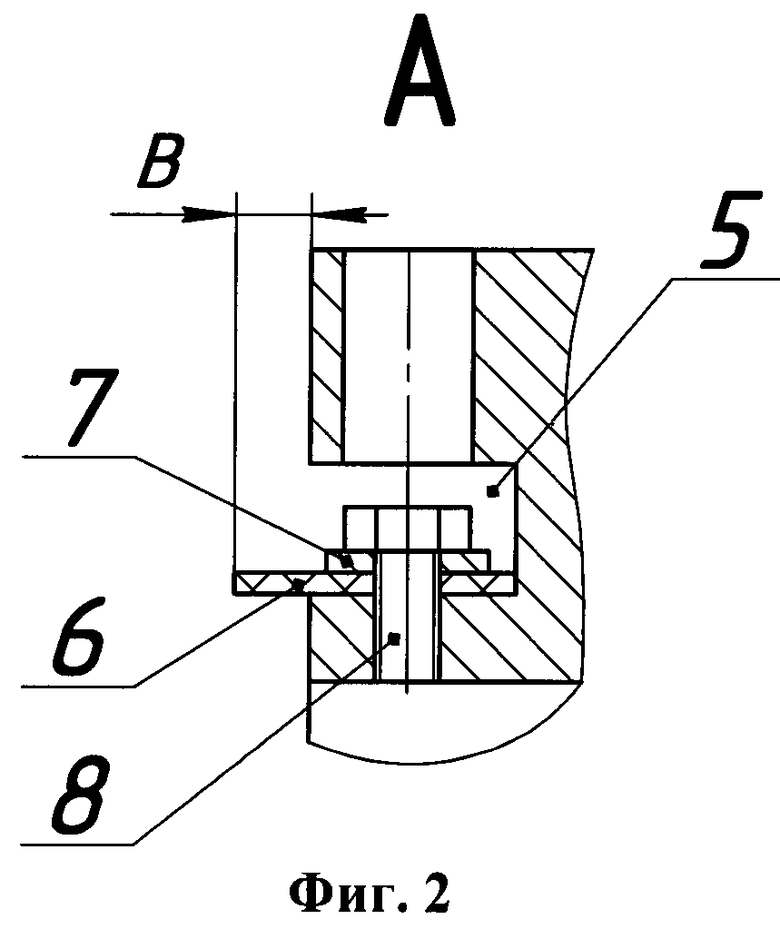

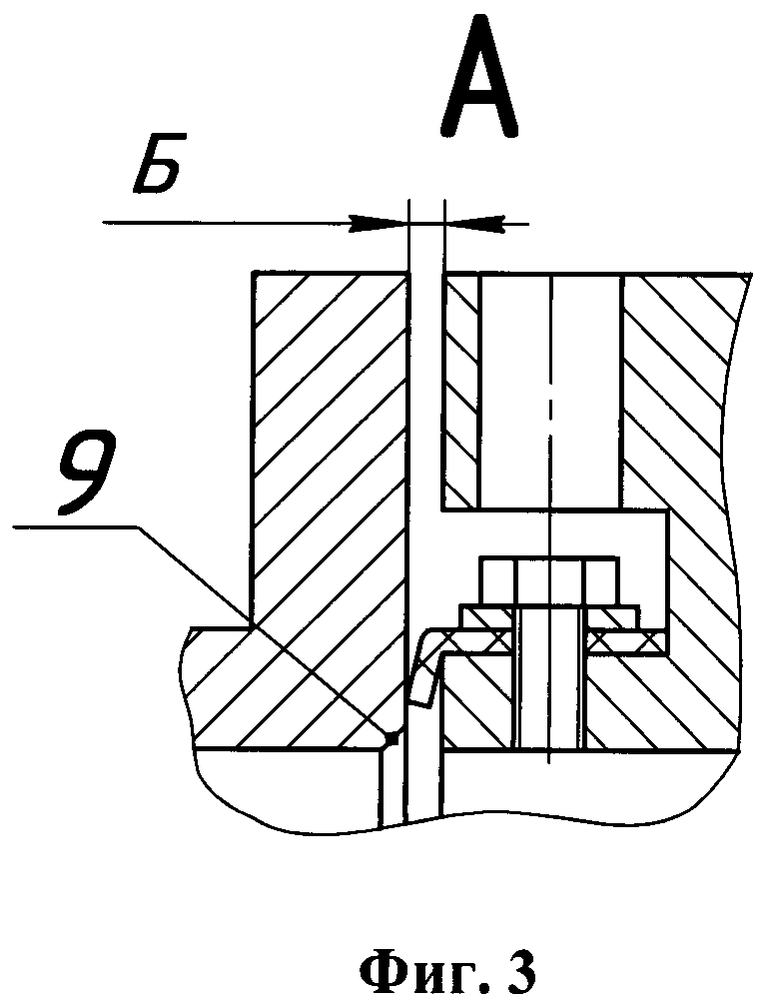

Общий вид устройства уплотнения представлен на фиг.1; на фиг.2 представлен вид А уплотнения до установки диафрагмы в корпус; на фиг.3 представлен вид А уплотнения после установки диафрагмы в корпус турбины.

В корпусе турбины 1, состоящем из верхней и нижней половин, расположена диафрагма 2 с поворотными лопатками 3, установленная в зуб корпуса турбины 1, и с монтажным зазором Б относительно части корпуса 4.

В диафрагме 2 имеется кольцевая проточка 5, в которую установлено уплотнение 6, выполненное из листового легкодеформируемого материала, например фторопласта, прикреплено к цилиндрической поверхности диафрагмы 2 посредством гибкой металлической листовой пластины 7 и болтов 8.

Причем выступание В уплотнения 6 над торцевой поверхностью диафрагмы 2 больше в 1,5…2 раза осевого зазора Б.

Уплотнение работает следующим образом. При монтаже в нижнюю половину корпуса турбины 1 нижней половины диафрагмы 2 происходит загиб плоского уплотнения 6 и перекрытие монтажного зазора Б загнутой частью уплотнения 6, т.к. зазор Б меньше выступающей части В уплотнения.

Аналогичная деформация уплотнения 6 и закрытие монтажного зазора Б происходит при монтаже верхней половины корпуса турбины 1 на предварительно установленную верхнюю половину диафрагмы 2. Для исключения повреждения уплотнения 6 часть корпуса 4 со стороны диафрагмы 2 имеет заходную фаску 9.

При наличии разности давлений P1 во внутренней полости Г диафрагмы 2 и давления Р2 в полости Д за диафрагмой 2 и в корпусе турбины 1 уплотнение работает следующим образом. Если давление P1 больше давления Р2, то проникновение запыленного газа исключается прижатием уплотнения 6 к части 4 корпуса турбины 1 за счет разности давлений P1 и P2.

Если давление P1 меньше давления P2, что возможно при подаче в полость Д другого (уплотняющего) газа или части рабочего газа повышенного давления и предварительно очищенного от пыли, то в этом случае из-за разности P2 больше P1 расход части рабочего газа через уплотнение 6 ввиду небольшой, как принято на практике разности давлений Р2 и P1, а также образовавшейся под действием этой разности давлений неплотности между уплотнением 6 и частью 4 корпуса турбины 1 по сравнению с расходом газа по рабочему тракту турбины, будет несущественен, а расходы на его очистку незначительны.

В обоих случаях исключается проникновение запыленного газа в полость Д, а значит, повышается надежность работы турбины.

Например, в корпус газовой турбины для утилизации энергии избыточного давления доменного газа, покидающего домну и содержащего абразивные мелкодисперсные частицы и капельную влагу, может подаваться под давлением азот в качестве уплотняющего газа, являющийся побочным продуктом технологии обогащения кислорода, подаваемого в домну, или части доменного газа, отбираемого до регулирующих и стопорных устройств и имеющего давление выше давления перед первой диафрагмой и прошедшего очистку от пыли.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151884C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ СМЕЩЕНИЯ В ТУРБОМАШИНЕ | 1997 |

|

RU2175721C2 |

| Металлическая теплоизоляционная плитка для камеры сгорания газовой турбины | 2019 |

|

RU2794021C2 |

| МНОГОГРЕБЕНЧАТЫЕ УПЛОТНЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2017 |

|

RU2682222C2 |

| ПАРОВАЯ ТУРБИНА НИЗКОГО ДАВЛЕНИЯ | 2010 |

|

RU2553582C2 |

| Двухпоточный цилиндр осевой турбины | 1989 |

|

SU1671908A1 |

| ОСЕВОЕ ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2596889C2 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2278277C1 |

| Сборная диафрагма паровой турбины | 2024 |

|

RU2827401C1 |

| СПОСОБ СБОРКИ ДВУХЪЯРУСНОЙ ПРОТОЧНОЙ ЧАСТИ ЦИЛИНДРА ТУРБИНЫ И УЗЕЛ СОЕДИНЕНИЯ ОБОДА ДИАФРАГМЫ С КОЗЫРЬКОМ ЗАДНЕГО МЕЖЪЯРУСНОГО УПЛОТНЕНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 1996 |

|

RU2146006C1 |

Изобретение относится к области машиностроения, преимущественно к турбиностроению, и предназначено для герметизации монтажных зазоров между статорными частями конструкции, устанавливаемыми в корпусе турбины. Технический результат изобретения - повышение надежности уплотнения монтажного зазора и упрощение конструкции уплотняющего устройства. Уплотнение выполнено в виде пластины из легкодеформируемого материала, например фторопласта, прикреплено к цилиндрической поверхности диафрагмы на величину, в 1,5…2 раза большую осевого монтажного зазора. 3 ил.

Уплотнение статора турбины, исключающее протечки по осевому монтажному зазору между частью корпуса турбины и диафрагмой с лопатками или диафрагмами, установленными в корпус, и представляющие собой кольцо из 2-х половин, установленное на диафрагме, отличающееся тем, что оно выполнено в виде пластины из легкодеформируемого материала, например фторопласта, прикреплено к цилиндрической поверхности диафрагмы и выступает над торцевой поверхностью диафрагмы на величину, большую в 1,5…2 раза осевого зазора.

| RU 2005140142 A, 27.06.2007 | |||

| Способ получения нерастворимых в воде азокрасителей в субстанции или на волокне | 1926 |

|

SU10422A1 |

| Опорный подшипниковый узел | 1990 |

|

SU1807268A1 |

| 1ПйТЕЖШ-ТЕХМ^!?'-НАй| | 0 |

|

SU388156A1 |

| US 6896482 В2, 24.05.2005 | |||

| US 6722846 В2, 05.02.2004. | |||

Даты

2010-11-10—Публикация

2008-05-27—Подача