Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления компрессора, в частности к способу изготовления компрессора, в котором корпус компрессора и внутренняя часть сварены вместе, и к компрессору, в котором корпус основной части и корпуса концевых участков сварены вместе.

Уровень техники

Компрессоры, такие как спиральные компрессоры и ротационные компрессоры соответственно, широко используются для сжатия хладагента в холодильных машинах и тому подобных устройствах.

В этих компрессорах прикрепление внутренней части, которая размещена внутри корпуса, к корпусу основной части было осуществлено с помощью точечной сварки. Например, в компрессоре, описанном в Патентном документе 1, подшипник, на котором установлен вращающийся вал двигателя, и корпус основной части сварены в множествах местах методом точечной сварки снаружи корпуса основной части и соединены вместе. А именно, в корпусе основной части выполнены отверстия, и осуществлена дуговая сварка (сварка вольфрамовым электродом в среде инертного газа или подобная) с использованием в этих отверстиях сварочной присадки, за счет чего подшипник прикреплен к корпусу основной части, а отверстия, которые были выполнены в корпусе основной части, заделаны.

Патентный документ 1-JP-A №2000-104691

Патентный документ 2-JP-A №09-329082

Патентный документ 3-JP-A №07-167059

Раскрытие изобретения

Задача, решаемая изобретением

Что касается внутренней части, такой как подшипник в описанном выше спиральном компрессоре или цилиндр в ротационном компрессоре, необходимо для обеспечения исключительно высокой точности позиционирования быть уверенным в компрессоре. Кроме того, когда увеличивается деформация, являющаяся результатом подводимого тепла во время сварки, и точность позиционирования внутренней части компрессора ухудшается, уровень износа внутренней части и т.п. увеличивается, а производительность компрессора снижается.

Однако в последние годы в компрессорах и подобных устройствах для сжатия СО2 (двуокиси углерода) хладагента существует тенденция увеличения толщины стенки корпуса, потому что давление внутри компрессора становится выше по сравнению с соответствующим фторуглеродным хладагентом. Например, толщина стенки корпуса, которая была, соответственно, 3-4 мм, становится толще, принимая значения 8-10 мм в случае СО2 компрессоров последних лет. В компрессоре, имеющем такой корпус, если используется соответствующий способ, при котором внутренняя часть прикреплена к корпусу основной части дуговой сваркой, количество подводимого тепла слишком увеличивается, и обеспечение точности позиционирования внутренней части становится затруднительным. Кроме того, можно применить способ, в котором, вместо непосредственной сварки внутренней части, высокая точность позиционирования которой требуется, к корпусу основной части, установочную плиту приваривают к корпусу основной части, а затем внутреннюю часть прикрепляют болтами к установочной плите, но при использовании этого способа существует потенциальное увеличение стоимости и размеров компрессора.

Предметом настоящего изобретения является способ изготовления компрессора, при котором обеспечение точности позиционирования внутренней части становится легким, в то время как внутреннюю часть приваривают к корпусу основной части компрессора.

Средство для решения задачи

Способ изготовления компрессора, относящийся к первому изобретению, включает этап выравнивания и этап лазерной сварки. Компрессор снабжен корпусом и внутренней частью, которая расположена в корпусе. Корпус содержит первую часть. Внутренняя часть содержит вторую часть. Вторая часть обращена к первой части. На этапе выравнивания первую часть корпуса и вторую часть внутренней части располагают друг напротив друга. На этапе лазерной сварки лазерный луч направляют, по меньшей мере, к части участка, где первая часть и вторая часть обращены друг к другу, посредством чего сваривают корпус и внутреннюю часть лазерной сваркой.

В этом способе изготовления компрессора на этапе выравнивания первая часть корпуса и вторая часть внутреннего узла должны быть расположены друг напротив друга. Кроме того, на следующем этапе лазерной сварки лазерный луч направляют, по меньшей мере, к части участка, где первая часть и вторая часть обращены друг к другу, вследствие чего корпус и внутренний узел сварены вместе с помощью лазерной сварки. Таким образом, в этом способе изготовления компрессора лазерная сварка используется при сварке корпуса и внутренней части, так что тепловые воздействия, являющиеся результатом сварки, находятся под контролем по сравнению со случаем использования дуговой сварки, и может быть изготовлен компрессор с малой деформацией. В результате этого, становится более легким обеспечение точности позиционирования внутренней части.

Способ изготовления компрессора, относящийся ко второму варианту осуществления изобретения, является способом изготовления компрессора по первому варианту осуществления изобретения, в котором на этапе выравнивания корпус и внутреннюю часть выравнивают так, что зазор между первой частью и второй частью становится больше 0 мм, и равен или меньше 0,6 мм. На этапе лазерной сварки первую часть в состоянии, при котором в ней не выполнено отверстие, приваривают лазерной сваркой ко второй части без подачи к ней сварочной присадки.

В этом способе изготовления компрессора, на этапе выравнивания, зазор между первой частью корпуса компрессора и второй частью внутренней части компрессора поддерживают больше 0 мм, и равным или меньше, чем 0,6 мм. Кроме того, на следующем этапе лазерной сварки, лазер направляют со стороны торцевой поверхности первой части на стороне, противоположной по отношению ко второй части, другими словами, с внешней стороны корпуса, к первой части и второй части, которые были выровнены на этапе выравнивания. Таким образом, в этом способе изготовления компрессора, лазерная сварка используется при сварке корпуса и внутренней части, таким образом, что тепловые воздействия, являющиеся результатом сварки, находятся под контролем по сравнению со случаем, когда используется дуговая сварка, и может быть изготовлен компрессор с малой деформацией. В результате этого становится легче обеспечить точность позиционирования внутренней части. Кроме того, зазор между первой частью и второй частью устанавливают больше 0 мм, и равным или меньше 0,6 мм, и в достаточной степени может быть обеспечена прочность свариваемого соединения корпуса и внутренней части.

Более того, в этом способе изготовления компрессора, во время сварки корпуса и внутренней части отсутствует необходимость выполнения отверстия заранее в первой части, и не используется сварочная присадка. Обычно, при дуговой сварке первая часть и вторая часть не могут быть сварены с достаточной прочностью, хотя заранее выполнено отверстие, на месте, которое становится рабочей точкой первой части, потому, что дуговая сварка не проникает так глубоко, как это происходит при лазерной сварке. Кроме того, при дуговой сварке необходима подача сварочной присадки. Однако в этом способе изготовления компрессора используется лазерная сварка, при которой не нужны производственные затраты, которые необходимы при выполнении отверстия и добавлении сварочной присадки.

Способ изготовления компрессора, относящийся к третьему варианту осуществления изобретения, является способом изготовления компрессора по первому варианту осуществления изобретения, в котором на этапе выравнивания корпус и внутреннюю часть выравнивают так, что зазор становится больше 0 мм, и равен или меньше 0,2 мм.

В этом способе изготовления компрессора, на этапе выравнивания, зазор между первой частью корпуса компрессора и второй частью внутреннего узла компрессора поддерживают больше, чем 0 мм, и равным или меньше, чем 0,2 мм. Таким образом, в этом способе изготовления компрессора прочность свариваемого соединения корпуса и внутренней части может быть улучшена.

Способ изготовления компрессора, относящийся к четвертому варианту осуществления изобретению, является способом изготовления компрессора, относящимся ко второму варианту осуществления изобретению или третьему варианту осуществления изобретения, в котором на этапе лазерной сварки место плавления принимает форму незамкнутой кривой, если смотреть в направлении, перпендикулярном первой части и второй части. Место плавления - это место на первой части и второй части, на которое направлен лазерный луч, и которое расплавляется.

Когда место плавления образует замкнутую кривую, такую как круг, закрытое пространство становится ограниченным первой частью, второй частью и местом плавления, и иногда воздух, который был нагрет внутри этого пространства, извергается наружу вблизи конечной точки траектории сварки или т.п. из-за давления при сварке и образует такие полости на месте плавления, что герметичность компрессора находится под вопросом. И наоборот, в способе изготовления компрессора, относящемся к третьему варианту осуществления изобретения, на этапе сварки лазер направляют так, что место плавления образует незамкнутую кривую. Таким образом, в этом способе изготовления компрессора, можно избежать указанной выше проблемы и можно обеспечить герметичность компрессора.

Способ изготовления компрессора, относящийся к пятому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к четвертому варианту осуществления изобретения, в котором на этапе лазерной сварки место плавления принимает V-образную форму, если смотреть в направлении, перпендикулярном первой части и второй части.

Обычно при лазерной сварке рабочая точка сварки становится незначительной по сравнению с рабочей точкой при дуговой сварке. Таким образом, предпочтительно формировать форму места плавления как среднее между линией и плоской поверхностью, а не пятно. Однако, если форма места плавления сформирована как прямая линия в направлении сверху вниз или в направлении слева направо, прочность сварки становится уязвима в отношении вибрации или подобным явлениям в направлении слева направо или в направлении сверху вниз, а когда форма места сварки сформирована как крест, в котором прямые линии пересекаются в направлении сверху вниз и в направлении слева направо, тогда существует потенциальная возможность увеличения воздействия тепла в точке пересечения и вызывает снижение прочности вблизи пересечения. Кроме того, расширение места плавления больше, чем это требуется, влечет за собой увеличение стоимости производства. Таким образом, в способе изготовления компрессора, относящемся к пятому варианту осуществления изобретения, на этапе лазерной сварки, лазер направляют так, что место плавления образует V-образную форму. В случае V-образной формы может быть получена достаточная прочность сварки, тогда как количество свариваемого соединения контролируется по сравнению со спиралеобразной формой, С-образной формой или U -образной формой, которые, например, представляют собой ту же замкнутую кривую. Таким образом, в этом способе изготовления компрессора может быть легко обеспечена прочность сварки.

Способ изготовления компрессора, относящийся к шестому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к пятому варианту осуществления изобретения, в котором на этапе лазерной сварки вершину V-образного места плавления выполняют скругленной формы.

В этом способе изготовления компрессора, на этапе лазерной сварки лазер направляют таким образом, что вершина V-образного места плавления принимает скругленной формы. Таким образом, в этом способе изготовления компрессора можно избежать концентрации напряжения в вершине V-образного места плавления.

Способ изготовления компрессора, относящийся к седьмому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к первому варианту осуществления изобретения, в котором на этапе лазерной сварки лазерный луч направлен, по меньшей мере, к части участка, где первая часть и вторая часть обращены друг к другу, таким образом, что лазерный луч повторяет внутреннюю поверхность корпуса, за счет чего корпус и внутренний узел сварены вместе лазерной сваркой.

В данном случае, вместо того, чтобы сваривать корпус и внутреннюю часть вместе дуговой сваркой, как это было в соответствующем случае, их сваривание выполняют лазерной сваркой.

В способе, где лазер используют таким образом, что лазер проваривает корпус с внешней стороны корпуса, если толщина стенки корпуса является большой, область провара корпуса и внутренней части заканчивается, становясь маленькой, хотя требуется время для обеспечения подачи большого количества подаваемого тепла. С другой стороны, если количество подаваемого тепла увеличивается, из-за деформации становится затруднительным обеспечить точность позиционирования внутренней части.

В свете этого, в седьмом изобретении, лазерный луч направлен непосредственно под углом вдоль внутренней поверхности корпуса к участку, где первая часть внутренней поверхности корпуса и вторая часть внутренней части, которая контактирует с первой частью, находятся напротив друг друга. Таким образом, в данном случае применен способ, в котором лазерный луч направлен непосредственно с внутренней части корпуса к участку, где первая часть и вторая часть обращены друг к другу, для осуществления сварки, и таким образом, область провара обоих увеличивается с подачей относительно маленького количества подводимого тепла, и обеспечивается прочность участка соединения.

Кроме того, из-за того, что корпус и внутренняя часть непосредственно сварены вместе лазерной сваркой, отсутствует необходимости в использовании промежуточного элемента, такого как установочная плита, которая обычно использовалась, и могут быть снижены затраты, а компрессор может быть выполнен компактным.

Следует отметить, если количество подводимого тепла является тем же, по сравнению со способом, где лазерный луч, направленный с наружной стороны корпуса, проваривает корпус и приваривает внутреннюю часть, прочность участка соединения становится выше, когда применяется способ согласно настоящему изобретению, в котором лазерный луч направлен непосредственно к участку, где обе части обращены друг к другу.

Способ изготовления компрессора, относящийся к восьмому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к седьмому варианту осуществления изобретения, в котором толщина первой части корпуса равна или больше 5 мм.

Когда корпус имеет подобную толщину, если лазерный луч может проникать с внешней стороны корпуса, чтобы сварить первую часть внутренней поверхности корпуса и вторую часть внутренней части вместе, область сварки становится меньше, и большое количество подводимого тепла подводится к внутренней части для обеспечения области сварки.

Однако в данном случае применяют способ, в котором лазерный луч направлен непосредственно изнутри корпуса к участку, где первая часть и вторая часть обращены друг к другу, так что достаточная область сварки может быть обеспечена малым количеством подводимого тепла.

Следует отметить, что эффекты применения настоящего изобретения становятся особенно заметными, когда толщина стенки корпуса превышает 7 мм.

Способ изготовления компрессора, относящийся к девятому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к седьмому варианту осуществления изобретения или к восьмому варианту осуществления изобретения, в котором компрессор представляет собой компрессор спирального типа и снабжен поворотной машиной и поворотным механизмом, который содержит подшипник, в котором установлен вращающийся вал поворотной машины. Кроме того, внутренняя часть представляет собой подшипник поворотного механизма.

В данном случае точность расположения центра вращающегося вала поворотной машины может быть обеспечена относительно легко.

Способ изготовления компрессора, относящийся к десятому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к седьмому варианту осуществления изобретению или к восьмому варианту осуществления изобретению, в котором компрессор представляет собой компрессор ротационного типа и снабжен цилиндрическим элементом и компрессионным механизмом, который содержит закрывающий элемент, который блокирует отверстие в цилиндрическом элементе. Кроме того, внутренняя часть представляет собой цилиндрический элемент или закрывающий элемент.

В данном случае, точность и подобные характеристики относительных положений цилиндрического элемента и закрывающего элемента, которые являются конструктивными частями компрессионного механизма, может быть обеспечена достаточно легко, а вибрация компрессора и степень износа каждой из частей компрессионного механизма могут остаться в пределах заданных значений.

Способ изготовления компрессора, относящийся к одиннадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к десятому варианту осуществления изобретения, в котором внутренняя часть представляет собой цилиндрический элемент или закрывающий элемент, который отлит литьем под давлением в полурасплавленном/полутвердом состоянии.

В данном случае элементы могут быть отлиты в профиль, близкий к заданному, литьем под давлением в полурасплавленном/полутвердом состоянии, подвергнуты небольшой механической обработке, такой как обработка резанием, а прочность свариваемого соединения становится больше, чем при использовании FC материала.

Способ изготовления компрессора, относящийся к двенадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к десятому варианту осуществления изобретения или к одиннадцатому варианту осуществления изобретения, в котором компрессор дополнительно снабжен поворотной машиной, выполненной с возможностью вращения ротора, который эксцентрично вращается в пространстве, которое образовано цилиндрическим элементом и закрывающим элементом. Закрывающий элемент содержит первый закрывающий элемент, который размещен на боковой стороне поворотной машины цилиндрического элемента, и второй закрывающий элемент, который расположен напротив первого закрывающего элемента, при этом цилиндрический элемент расположен между ними. Внутренняя часть представляет собой второй закрывающий элемент. Кроме того, на этапе лазерной сварки, лазерный луч направляют со стороны, противоположной стороне, где находится поворотная машина, к участку, где первая часть корпуса и вторая часть второго закрывающего элемента обращены друг к другу.

В данном случае поворотная машина находится на одной стороне компрессионного механизма (стороне первого закрывающего элемента, если смотреть со стороны цилиндрического элемента), который содержит цилиндрический элемент, первый закрывающий элемент и второй закрывающий элемент, но поскольку лазерный луч направляют с противоположной стороны (сторона второго закрывающего элемента, если смотреть с цилиндрического элемента), то потенциально поворотная машина может в меньшей степени помешать лазерной сварке.

Способ изготовления компрессора, относящийся к тринадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к любому из вариантов осуществления изобретения с седьмого по двенадцатый, в котором на этапе лазерной сварки лазерный луч направляют относительно внутренней поверхности корпуса под углом, который равен или меньше 30 градусов.

Способ изготовления компрессора, относящийся к четырнадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к любому из вариантов осуществления изобретения с седьмого по тринадцатый, в котором на этапе лазерной сварки лазерный луч направляют относительно участка, где первая часть и вторая часть обращены друг к другу по всей его периферии.

В данном случае лазерную сварку проводят по всей периферии так, что даже, если компрессор применяют в холодильной установке, в которой в качестве хладагента используется CO2, и внутреннее давление становится слишком высоким, в действительности внутренняя часть потенциально не может оторваться от корпуса.

Компрессор, относящийся к пятнадцатому варианту осуществления изобретения, получен способом изготовления компрессора, относящимся к любому из вариантов осуществления изобретения с первого по четырнадцатый, и выполнен с возможностью сжатия двуокиси углерода.

Когда в качестве хладагента используется хладагент, находящийся под высоким давлением, такой как двуокись углерода, это заканчивается тем, что в обычных корпусах появляется относительно большая деформация сжатия, таким образом, требуется более толстый корпус. В этой связи, если внутренняя часть прикреплена дуговой сваркой в том месте, где в этом толстом корпусе выполнено сквозное отверстие, и в этом сквозном отверстии используется сварочная присадка, как в обычном случае, то количество подводимого тепла к корпусу потенциально может стать больше по сравнению со случаем использования обычного корпуса, и это заканчивается большей деформацией корпуса. Однако в способе изготовления компрессора, относящемуся к любому из вариантов осуществления изобретения с первого по четырнадцатый, внутренняя часть прикреплена к корпусу лазерным лучом, плотность энергии которого высока. По этой причине, даже в случае с компрессором для хладагента, находящегося под высоким давлением, когда требуется толстый корпус, деформация корпуса может быть регулируема во время крепления внутренней части.

Способ изготовления компрессора, относящийся к шестнадцатому варианту осуществления изобретения, включает в себя этап выравнивания и этап лазерной сварки. Компрессор снабжен корпусом. Корпус содержит цилиндрический корпус основной части и корпуса концевых частей, которые приварены к концевым частям корпуса основной части с обеспечением герметичности. На этапе выравнивания корпус основной части и корпуса концевых частей выравнивают. На этапе лазерной сварки корпус основной части приваривают лазерной сваркой к корпусам концевых частей в периферийном направлении корпуса основной части с использованием сварочной присадки.

В этом способе изготовления компрессора на этапе выравнивания корпус основной части компрессора и корпуса концевых частей компрессора выравнивают. Кроме того, на следующем этапе используют лазер при лазерной сварке корпуса основной части и корпусов концевых частей, которые были выравнены на этапе выравнивания. Таким образом, в данном способе изготовления компрессора используют лазерную сварку при сваривании корпуса основной части и корпусов концевых частей, таким образом, что тепловые воздействия, являющиеся результатом сварки, находятся под контролем по сравнению со случаем, когда используется дуговая сварка, и может быть достигнута малая деформация корпуса. Кроме того, во время лазерной сварки корпуса основной части и корпусов концевых частей используется сварочная присадка так, что обеспечивается достаточная толщина свариваемого шва в месте сварки, и может быть обеспечена достаточная прочность свариваемого соединения корпуса основной части и корпусов концевых частей.

Способ изготовления компрессора, относящийся к семнадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к шестнадцатому варианту осуществления изобретения, в котором на этапе лазерной сварки корпус основной части приварен к корпусам концевых частей посредством сварки угловым швом.

В этом способе изготовления компрессора корпус основной части и корпуса концевых частей сварены вместе посредством сварки угловым швом. Таким образом, если используется сварка угловым швом, качество сварки может быть оценено визуальным способом.

Способ изготовления компрессора, относящийся к восемнадцатому варианту осуществления изобретения, является способом изготовления компрессора, относящимся к шестнадцатому варианту осуществления изобретения, в котором на этапе лазерной сварки корпус основной части приварен к корпусам концевых частей посредством стыковой сварки.

В этом способе изготовления компрессора корпус основной части и корпуса концевых частей соединены вместе посредством стыковой сварки. Таким образом, при использовании стыкового свариваемого соединения, тепловые воздействия, являющиеся результатом сварки, находятся под контролем даже в большей степени, чем при использовании углового свариваемого шва.

Компрессор, относящийся к девятнадцатому варианту осуществления изобретения, изготовлен способом изготовления компрессора, относящимся к любому из вариантов осуществления изобретения с шестнадцатого по восемнадцатый, и выполнен с возможностью сжатия двуокиси углерода.

Когда в качестве хладагента используется хладагент, находящийся под высоким давлением, такой как двуокись углерода, это заканчивается появлением в обычных корпусах относительно большой деформации сжатия, таким образом, требуется более толстый корпус. В этой связи, если толстый корпус основной части и корпуса концевых частей сварены вместе дуговой сваркой, то существует потенциальная возможность увеличения подводимой теплоты к обоим корпусам по сравнению со случаем использования обычного корпуса, и это заканчивается тем, что весь корпус может быть значительно деформирован. Однако в способе изготовления компрессора, относящемся к любому из вариантов осуществления изобретения с шестнадцатого по восемнадцатый, корпус основной части и корпуса концевых частей прикреплены друг к другу лазерным лучом, обладающим высокой плотностью энергии. По этой причине, даже в случае использования в компрессоре хладагента, находящегося под высоким давлением, когда требуется толстый корпус, деформация корпуса может находиться под контролем.

Эффекты изобретения

В способе изготовления компрессора, относящемся к первому варианту осуществления изобретения, лазерная сварка используется при сварке корпуса и внутренней части, так что тепловые воздействия, являющиеся результатом сварки, находятся под контролем по сравнению со случаем использования дуговой сварки, и может быть изготовлен компрессор с малой деформацией. Следовательно, становится более легким обеспечение точности позиционирования внутренней части. В результате этого, становится более легким обеспечение точности позиционирования внутренней части.

В способе изготовления компрессора, относящемся ко второму варианту осуществления изобретения, лазерная сварка используется при сварке корпуса и внутренней части, таким образом, что тепловые воздействия, являющиеся результатом сварки, контролируются по сравнению со случаем использования дуговой сварки, и может быть изготовлен компрессор с малой деформацией. В результате этого, становится более легким обеспечение точности позиционирования внутренней части. Кроме того, зазор между первой частью корпуса и второй частью внутренней части поддерживают больше 0 мм, и равным или меньше 0,6 мм, таким образом, может быть обеспечена достаточная прочность свариваемого соединения корпуса и внутренней части. Кроме того, во время сварки корпуса и внутренней части отсутствует необходимость выполнения заранее отверстия в первой части, и использования сварочной присадки, что позволяет снизить стоимость производства.

В способе изготовления компрессора, относящемся к третьему варианту осуществления изобретения, зазор между первой частью корпуса и второй частью внутренней части поддерживают больше 0 мм, и равным или меньше 0,2 мм, таким образом, может быть улучшена прочность свариваемого соединения корпуса и внутренней части.

В способе изготовления компрессора, относящемся к четвертому варианту осуществления изобретения, на этапе сварки используют лазер, таким образом, что место сварки образует форму незамкнутой кривой, таким образом, может быть обеспечена герметичность компрессора.

В способе изготовления компрессора, относящемся к пятому варианту осуществления изобретения, на этапе сварки используют лазер, таким образом, что место сварки образует V-образную форму, таким образом, легко может быть обеспечена прочность свариваемого соединения.

В способе изготовления компрессора, относящемся к шестому варианту осуществления изобретения, на этапе сварки используют лазер, так что вершина V-образного места сварки принимает скругленную форму, таким образом, может быть устранена концентрация напряжения в вершине V.

В способе изготовления компрессора, относящемся к седьмому варианту осуществления изобретения, используют способ, в котором лазерный луч направлен непосредственно изнутри корпуса к участку, где первая часть и вторая часть обращены друг к другу, для осуществления лазерной сварки, таким образом, увеличивается область провара обеих частей с относительно малым количеством подводимого тепла, и обеспечена прочность участка соединения. Кроме того, поскольку корпус и внутренняя часть непосредственно сварены вместе лазерной сваркой, то становится ненужным использование промежуточного элемента, такого как установочная плита, которая обычно использовалась, и могут быть снижены цены, а компрессор может быть выполнен компактным.

В способе изготовления компрессора, относящемся к восьмому варианту осуществления изобретения, корпус является толстым, и используют способ, в котором лазерный луч направлен непосредственно изнутри корпуса к участку, где первая часть и вторая часть обращены друг к другу, таким образом, может быть обеспечена достаточная область сварки с малым количеством подводимого тепла.

В способе изготовления компрессора, относящемся к девятому и десятому вариантам осуществления изобретения, может быть достаточно легко обеспечена точность позиционирования центра вращающегося вала поворотной машины.

В способе изготовления компрессора, относящемся к одиннадцатому варианту осуществления изобретения, элементы могут быть отлиты в профиль, близкий заданному, литьем под давлением в полурасплавленном/полутвердом состоянии, с проведением небольшой механической обработки такой, как обработка резанием, а прочность сварки становится выше, чем при использовании FC материала.

В способе изготовления компрессора, относящемся к двенадцатому варианту осуществления изобретения, поворотная машина находится на стороне компрессионного механизма, который содержит цилиндрический элемент, первый закрывающий элемент и второй закрывающий элемент, но поскольку лазерный луч направляют с противоположной стороны, потенциально поворотная машина может в меньшей степени помешать лазерной сварке.

В способе изготовления компрессора, относящемся к тринадцатому варианту осуществления изобретения, первая часть и вторая часть могут быть сварены вместе лазерной сваркой на большой площади.

В способе изготовления компрессора, относящемся к четырнадцатому варианту осуществления изобретения, лазерную сварку проводят по всей периферии, таким образом, что даже в случае использования компрессора в холодильной машине, в которой в качестве хладагента используется СО2 и внутреннее давление становится очень высоким, в действительности внутренняя часть потенциально не может оторваться от корпуса.

В компрессоре, относящемся к пятнадцатому варианту осуществления изобретению, может быть использован толстый корпус, деформация которого находится под контролем.

В способе изготовления компрессора, относящемся к шестнадцатому варианту осуществления изобретения, лазерная сварка используется при сварке корпуса основной части и корпусов концевых частей, таким образом, что тепловое воздействие, являющееся результатом сварки, находится под контролем по сравнению со случаем, когда используется дуговая сварка, и может быть получен компрессор с малой деформацией. Кроме того, во время лазерной сварки корпуса основной части и корпусов концевых частей, используется сварочная присадка для обеспечения достаточной толщины свариваемого шва в месте сварки, и может быть обеспечена прочность свариваемого соединения корпуса основной части и корпусов концевых частей.

В способе изготовления компрессора, относящемся к семнадцатому варианту осуществления изобретения, корпус основной части и корпуса концевых частей сварены вместе посредством сварки угловым швом таким образом, что качество сварки может быть оценено визуальным способом.

В способе изготовления компрессора, относящемся к восемнадцатому варианту осуществления изобретения, корпус основной части и корпуса концевых частей сварены посредством стыковой сварки, таким образом, тепловое воздействие, являющееся результатом сварки, находится под контролем даже больше, чем, когда используется сварка угловым швом.

В компрессоре, относящемся к девятнадцатому варианту осуществления изобретения, может быть использован толстый корпус, в котором деформация находится под контролем.

Краткое описание чертежей

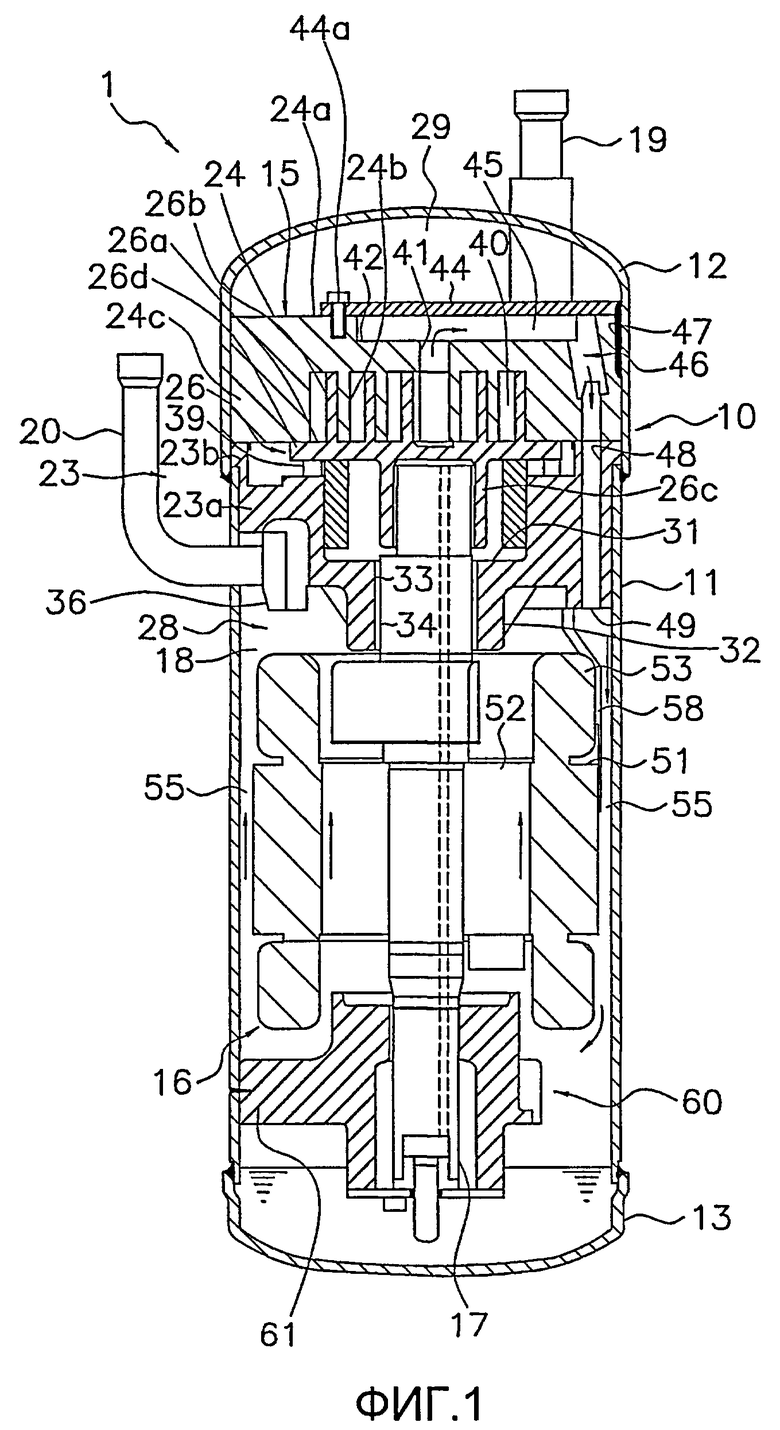

Фиг.1 представляет собой продольный разрез компрессора низкого давления купольного типа, относящегося к первому варианту осуществления изобретения.

Фиг.2 представляет собой увеличенный вид пространства вблизи места сварки, являющегося результатом лазерной сварки корпуса основной части и нижнего основного подшипника, в продольном разрезе компрессора низкого давления купольного типа, относящегося к первому варианту осуществления изобретения.

Фиг.3 представляет собой вид, на котором участок поверхности сварки корпуса основной части, относящийся к первому варианту осуществления изобретения, показан со стороны направления лазерного луча.

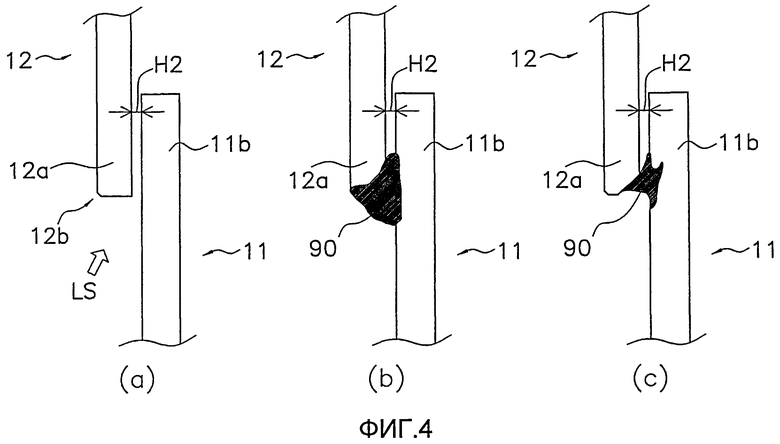

Фиг.4(а) представляет собой продольный разрез вблизи места сварки, перед тем как лазерная сварка была применена к корпусу основной части и верхней торцевой части, относящейся к первому варианту осуществления изобретения.

Фиг.4(b) представляет собой продольный разрез вблизи места сварки, относящейся к первому варианту осуществления изобретения, после того, как была подана сварочная присадка, и выполнена лазерная сварка корпуса основной части и верхней торцевой части.

Фиг.4(с) представляет собой продольный разрез вблизи места сварки, относящейся к обычному способу после того как сварочная присадка не была подана, и была выполнена лазерная сварка корпуса основной части и верхней торцевой части.

Фиг.5(а) представляет собой продольный разрез вблизи места сварки, относящийся к измененному примеру (Н) первого варианта осуществления изобретения, после того как была применена лазерная сварка корпуса основной части и верхней торцевой части.

Фиг.5(b) представляет собой продольный разрез вблизи места сварки после применения лазерной сварки к корпусу основной части и верхней торцевой части, относящейся к измененному примеру (Н) первого варианта осуществления изобретения.

Фиг.5(с) представляет собой продольный разрез вблизи места сварки перед применением лазерной сварки к корпусу основной части и верхней торцевой части, относящейся к измененному примеру (Н) первого варианта осуществления изобретения.

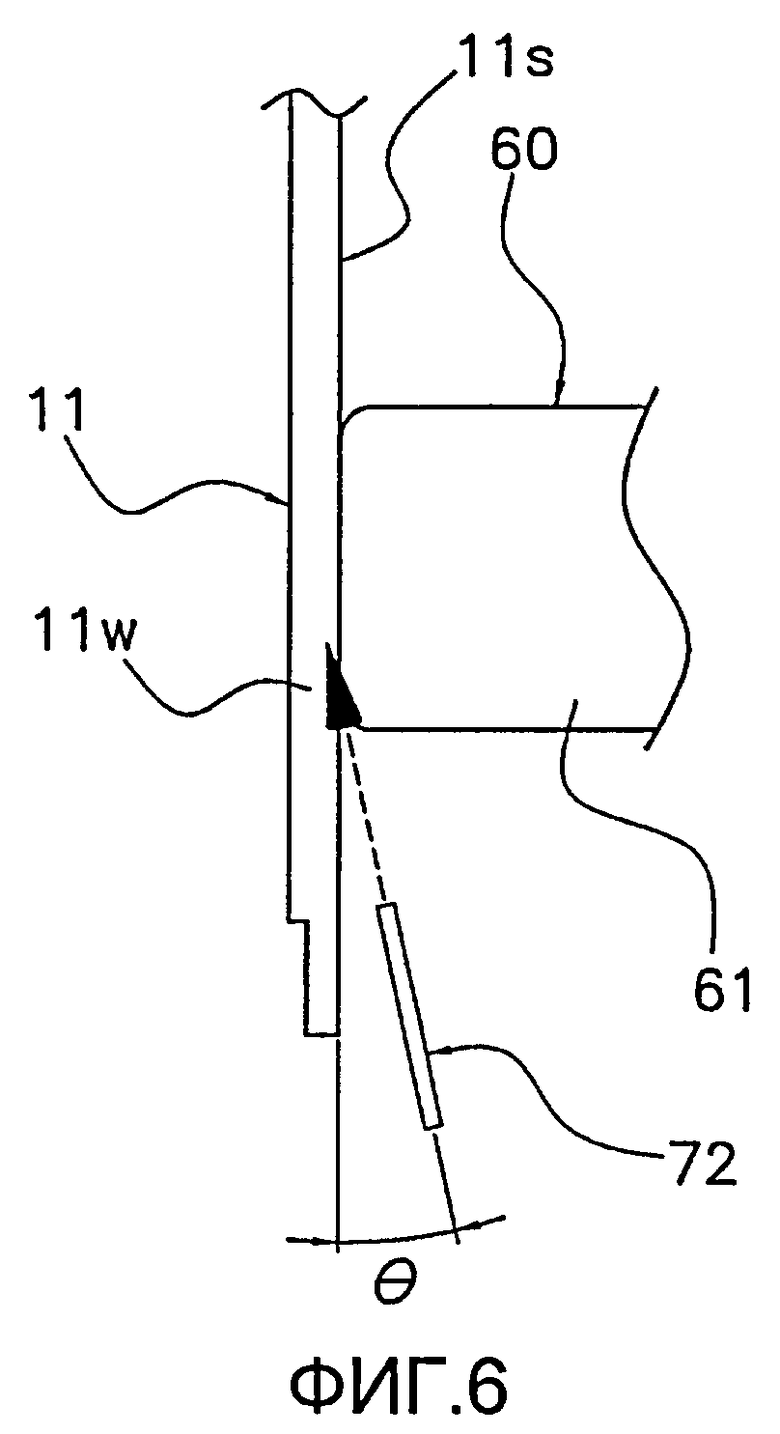

Фиг.6 представляет собой увеличенный вид участка соединения между нижним основным подшипником и участком основного корпуса, относящийся ко второму варианту осуществления изобретения.

Фиг.7 представляет собой продольный разрез «качающегося» компрессора, относящегося к третьему варианту осуществления изобретения.

Фиг.8 представляет собой поперечное сечение по стрелкам IV-IV «качающегося» компрессора по третьему варианту осуществления изобретения.

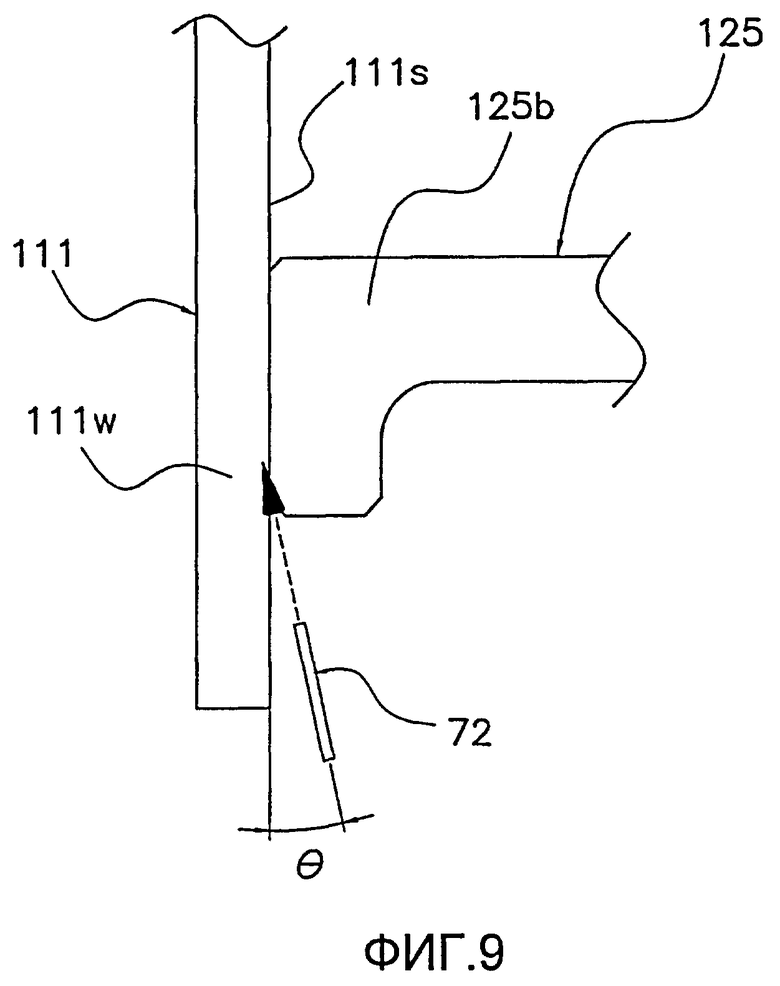

Фиг.9 представляет собой увеличенный вид участка соединения между задним закрывающим элементом «качающегося» компрессионного механизма и участком корпуса основной части по третьему варианту осуществления изобретения.

Перечень ссылочных позиций на чертежах

1 - Спиральный компрессор низкого давления купольного типа (Компрессор)

10 - Корпус

11, 111 - Корпус основной части (Корпус)

11а - Участок поверхности сварки (Первая Часть)

11s, 111s - Внутренняя поверхность

11w, 111w - Свариваемый участок (Первая часть) внутренней поверхности части основного корпуса

12 - Верхняя торцевая часть (корпус концевой части)

13 - Нижняя торцевая часть (корпус концевой части)

16 - Приводной двигатель (поворотная машина)

17 - Приводной вал (вращающийся вал)

60 - Нижний основной подшипник (Внутренняя часть, подшипник)

60а - Участок поверхности сварки (Вторая часть)

61 - Внешний периферийный участок (вторая часть) нижнего основного подшипника

70 - Место сварки

101 - Компрессор ротационного типа («качающегося» типа)

115 - «Качающийся» компрессионный механизм (компрессионный механизм)

116 - Приводной двигатель (поворотная машина)

121 - Поршень (ротор)

123 - Передний закрывающий элемент (первый закрывающий элемент)

124 - Первый блок цилиндра (цилиндрический элемент)

125 - Задний закрывающий элемент (второй закрывающий элемент)

125b - Внешний периферийный участок (вторая часть) заднего закрывающего элемента

126 - Второй блок цилиндра (цилиндрический элемент)

127 - Средняя пластина (закрывающий элемент)

Описание предпочтительных вариантов осуществления изобретения

Первый вариант осуществления изобретения

Спиральный компрессор 1 низкого давления купольного типа, относящийся к первому варианту осуществления настоящего изобретения, конструктивно содержит контур охлаждения вместе с испарителем, конденсатором и механизмом расширения, и выполняет сжатие охлаждающего газа в этом контуре охлаждения. Как показано на фиг.1, спиральный компрессор 1 низкого давления купольного типа конструктивно состоит главным образом из длинного вертикального, в форме круглого цилиндра герметичного корпуса 10 купольного типа, спирального компрессионного механизма 15 сжатия, кольца 39 Олдхема, приводного двигателя 16, нижнего основного подшипника 60, всасывающего патрубка 19 и выпускного патрубка 20. Ниже конструктивные части этого спирального компрессора 1 низкого давления купольного типа будут описаны подробно.

Подробное описание конструктивных элементов спирального компрессора низкого давления купольного типа

(1) Корпус

Корпус 10 содержит корпус 11 основной части, по существу, в форме круглого цилиндра, верхнюю торцевую часть 12 в форме чаши, которая приварена к верхней части корпуса 11 основной части с обеспечением герметичности, и нижнюю торцевую часть 13 в форме чаши, которая приварена к нижней части корпуса 11 основной части с обеспечением герметичности. Следует отметить, что детали способа сварки корпуса 11 основной части с верхней торцевой частью 12 и нижней торцевой частью 13 будут описаны ниже. Кроме того, в этом корпусе 10 главным образом размещены спиральный компрессионный механизм 15, который сжимает охлаждающий газ, и приводной двигатель 16, который расположен под спиральным компрессионным механизмом 15. Спиральный компрессионный механизм 15 и приводной двигатель 16 объединены вместе приводным валом 17, который расположен таким образом, что проходит в вертикальном направлении в корпус 10. Кроме того, в результате этого, образуется пространство 18 между спиральным компрессионным механизмом 15 и приводным двигателем 16.

(2) Спиральный компрессионный механизм

Спиральный компрессионный механизм 15, как показано на фиг.1, конструктивно главным образом состоит из кожуха 23, неподвижной спирали 24, которая расположена в плотном контакте с верхней частью кожуха 23, и подвижной спирали 36, которая находится в зацеплении с неподвижной спиралью 24. Ниже конструктивные части этого спирального компрессионного механизма 15 будут описаны более подробно.

а) Кожух

Кожух 23 конструктивно главным образом состоит из части 23а пластины и первой внешней периферийной стенки 23b, которая расположена над внешней периферийной поверхностью части пластины. Кроме того, кожух 23 запрессован и прикреплен к корпусу 11 основной части в периферийном направлении на всей его внешней периферийной поверхности. Другими словами, корпус 11 основной части и кожух 23 находятся в плотном контакте друг с другом с обеспечением герметичности по всей периферии. Для этого корпус 10 внутри разделен на камеру 28 высокого давления на нижнем конце кожуха 23 и камеру 29 низкого давления на верхнем конце кожуха 23. Кроме того, вогнутая часть 31 кожуха, которая расположена в центре верхней поверхности кожуха 23, и часть 32 подшипника, который расположен таким образом, что выступает вниз от центра нижней части кожуха 23, выполнены в этом кожухе 23. Кроме того, отверстие 33 подшипника, которое проходит в часть 32 подшипника в вертикальном направлении, выполнено в части 32 подшипника, и приводной вал 17 установлен в отверстие 33 подшипника таким образом, что приводной вал 17 может свободно поворачиваться с помощью подшипника 34.

b) Неподвижная спираль

Неподвижная спираль 24 главным образом конструктивно состоит из торцевой пластины 24а, спирального витка (эвольвенты) 24b, который проходит вниз от торцевой пластины 24а, и второй внешней периферийной стенки 24с, которая окружает виток 24b. Выпускной канал 41, который сообщается с компрессионной камерой 40 (будет описана ниже), и расширенная вогнутая часть 42, которая сообщается с выпускным каналом 41, выполнены в торцевой пластине 24а. Выпускной канал 41 выполнен таким образом, что проходит в вертикальном направлении в центральную часть торцевой пластины 24а. Расширенная вогнутая часть 42 соединена с выпускным отверстием 41 и образует пространство, которое расширено больше, чем выпускное отверстие 41, и является вогнутой частью, которая образована таким образом, чтобы расширяться в горизонтальном направлении в верхней поверхности торцевой пластины 24а. Кроме того, крышка 44 прикреплена к неподвижной спирали 24 болтом так, чтобы закрывать верх этой расширенной вогнутой части 42. Крышка 44 закрывает расширенную вогнутую часть 42, за счет чего образуется звукопоглощающее пространство 45, которое поглощает рабочий шум спирального компрессионного механизма 15. Неподвижная спираль 24 и крышка 44 находятся в плотном контакте друг с другом через непоказанный сальник и за счет этого изолированы.

с Подвижная спираль

Подвижная спираль 26 конструктивно главным образом состоит из торцевой пластины 26а, спирального витка (эвольвенты) 26b, который проходит вверх от торцевой пластины 26а, части 26с подшипника, которая проходит вниз от торцевой пластины 26а, и канавки 26d, которая образована на обеих торцевых частях торцевой пластины 26а. Кроме того, кольцо 39 Олдхема вставлено в канавку 26d, за счет чего эта подвижная спираль 26 установлена в кожух 23. Кроме того, верхний конец приводного вала 17 установлен в часть 26с подшипника. Подвижная спираль 26 встроена в спиральный компрессионный механизм 15 в таком положении, при котором подвижная спираль 26 вращается внутри кожуха 23 без вращения вокруг своей оси за счет вращения приводного вала 17. Кроме того, виток 26b подвижной спирали 26 вынужден войти в зацепление с витком 24b неподвижной спирали 24, и образуется компрессионная камера 40 между контактирующими частями обоих витков 24b и 26b. Кроме того, контактирующие участки двух витков 24b и 26b движутся к центру вместе с поворотом подвижной спирали 26 таким образом, что компрессионная камера 40 также движется к центру вместе с поворотом подвижной спирали 26. В это время объем компрессионной камеры 40 сжимается к центру. В спиральном компрессоре 1 низкого давления купольного типа, относящемся к первому варианту осуществления, таким образом, сжимают охлаждающий газ.

d) Другое

Кроме того, соединительный канал 46 выполнен в спиральном компрессионном механизме 15 через неподвижную спираль 24 и кожух 23. Этот соединительный канал 46 выполнен таким образом, что спиральный канал 47, который вырезан и выполнен в неподвижной спирали 24, и канал 48 кожуха, который вырезан и выполнен в кожухе 23, сообщаются между собой. Кроме того, верхний конец соединительного канала 46, другими словами, верхний конец спирального канала 47, открывается в расширенную вогнутую часть 42, а нижний конец соединительного канала 46, другими словами, нижний конец канала 48 кожуха, открывается к нижней торцевой поверхности кожуха 23. Другими словами, отверстие в нижнем конце канала 48 кожуха становится выпускным отверстием 49, которое обеспечивает прохождение хладагента в соединительном канале 46 к пространству 18.

(3) Кольцо Олдхема

Кольцо 39 Олдхема, является, как описано выше, элементом для предотвращения самовращения подвижной спирали 26 и установлено в канавках (не показаны), которые выполнены в кожухе 23. Следует отметить, что эти канавки являются овальными канавками и расположены в положениях, при которых они обращены друг к другу в кожухе 23.

(4) Приводной двигатель

Приводной двигатель 16 является двигателем постоянного тока в настоящем варианте осуществления и конструктивно главным образом состоит из кольцевого статора 51, который прикреплен к внутренней поверхности стенки корпуса 10, и ротора 52, который размещен таким образом, что он может свободно вращаться с небольшим зазором (канал воздушного зазора) внутри статора 51. Кроме того, этот приводной двигатель 16 расположен таким образом, что верхний торец конца 53 катушки, которая расположена на верхней стороне статора 51, находится по существу на том же положении по высоте, что и нижний конец части 32 подшипника кожуха 23.

Медная проволока накручена вокруг зубьев статора 51, а конец 53 катушки расположен на верхней стороне и нижней стороне статора 51. Кроме того, вырезанные участки сердечника, которые вырезаны и выполнены во многих местах, начиная с верхней торцевой поверхности и до нижней торцевой поверхности статора, расположены на заданных расстояниях в периферийном направлении на внешней периферийной поверхности статора 51. Кроме того, за счет этих вырезанных участков сердечника, канал 55 охлаждения двигателя, который проходит в вертикальном направлении, выполнен между корпусом 11 основной части и статором 51. Ротор 52 приводится в движение и объединен с подвижной спиралью 26 спирального компрессионного механизма 15 через приводной вал 17, который размещен в центре в осевом направлении корпуса 11 основной части таким образом, что проходит в вертикальном направлении. Кроме того, направляющая пластина 58, которая направляет хладагент, вытекающий из выпускного отверстия 49 соединительного канала 46 к каналу 55 охлаждения двигателя, расположена в пространстве полости 18.

(5) Нижний основной подшипник

Нижний основной подшипник 60 расположен в нижнем пространстве под приводным двигателем 16. Этот нижний основной подшипник 60 прикреплен к корпусу 11 основной части, образует подшипник на нижней торцевой стороне приводного вала 17 и удерживает приводной вал 17. Следует отметить, что детали способа сварки корпуса 11 основной части к нижнему основному подшипнику 60 будут описаны ниже.

(6) Всасывающий патрубок

Всасывающий патрубок 19 служит для направления хладагента в контур охлаждения к спиральному компрессионному механизму 15 и установлен в верхней торцевой части 12 корпуса 10 с обеспечением герметичности. Всасывающий патрубок 19 входит в пространство 29 низкого давления в вертикальном направлении, а участок внутреннего торца всасывающего патрубка 19 прикреплен к неподвижной спирали 34.

(7) Выпускной патрубок

Выпускной патрубок 20 предназначен для выпуска наружу хладагента, находящегося внутри корпуса 10, и закреплен внутри корпуса 11 основной части корпуса 10 с обеспечением герметичности. Кроме того, этот выпускной патрубок 20 содержит внутренний концевой участок 36, который выполнен в форме круглого цилиндра, который проходит в вертикальном направлении и прикреплен к нижней торцевой части кожуха 23. Следует отметить, что отверстие на нижнем конце выпускного патрубка 20, другими словами, отверстие впуска хладагента открывается вниз.

Способ сварки корпуса основной части и нижнего основного подшипника

В первом вариант осуществления изобретения корпус 11 основной части и основной нижний подшипник 60 соединены вместе лазерной сваркой.

А именно, во-первых, относительные положения корпуса 11 основной части и нижнего основного подшипника 60 выровнены относительно направления по высоте, периферийного направления и радиального направления таким образом, чтобы они были такими же, как они есть в готовой комплектации спирального компрессора 1 низкого давления купольного типа. В то же время относительные положения корпуса основной части 11 и нижнего основного подшипника 60 в их радиальном направлении удерживаются таким образом, что, как показано на фиг.2, зазор Н1 между участком 11а сварочной поверхности корпуса 11 основной части и участком 60а сварочной поверхности нижнего основного подшипника 60 становится больше 0 мм, и равным или меньше 0,2 мм. Кроме того, вогнутая часть 60b, которая открывается в сторону участка 11а сварочной поверхности, выполнена на участке 60а сварочной поверхности нижнего основного подшипника 60, и сварочный стержень 80 запрессован в этот сводчатый участок 60b. Следует отметить, что поскольку нижний основной подшипник 60 выполнен из чугуна, сварочный стержень 80 выполнен из низкоуглеродистой стали, которая является соответствующим исходным сварочным материалом.

Затем, в положении, когда корпус 11 основной части и нижний основной подшипник 60 выровнены таким образом, лазерный луч LS направляют к участку 11а сварочной поверхности по существу в радиальном направлении со стороны внешней периферийной поверхности корпуса 11 основной части. Этот лазерный луч LS расплавляет и сваривает вместе корпус 11 основной части и сварочный стержень 80 нижнего основного подшипника 60. Следует отметить, что на участке 11а сварочной поверхности не выполняют отверстие перед тем, как к нему направляют лазерный луч LS. Кроме того, источник лазерного луча (не показан) LS постоянно движется, чтобы образовать V внутри участка 11а сварочной поверхности, если смотреть в радиальном направлении, таким образом, место 70 сварки, которое расплавляется за счет направления к нему лазерного луча LS, принимает V-образную форму, как показано на фиг.3. В это время вблизи вершины 70а V-образного места 70 сварки, источник лазерного луча (не показан) LS движется таким образом, что вершина 70а V-образной формы принимает скругленную форму, если смотреть в радиальном направлении. Следует отметить, что сварочную присадку совсем не используют при лазерной сварке корпуса 11 основной части и нижнего основного подшипника 60. Кроме того, V-образное место 70 сварки выполнено в трех местах на внешней периферийной поверхности корпуса 11 основной части.

Способ сварки корпуса основной части и верхней торцевой части, и нижней торцевой части

В первом варианте осуществления изобретения корпус 11 основной части и верхняя торцевая часть 12, и нижняя торцевая часть 13 соединены вместе лазерной сваркой. Ниже будет подробно описан способ лазерной сварки корпуса 11 основной части с верхней торцевой частью 12, но то же самое подходит и для случая лазерной сварки корпуса 11 основной части с нижней торцевой частью 13.

Во-первых, относительные положения корпуса 11 основной части и верхней торцевой части 12 выровнены относительно направления по высоте, периферийного направления и их радиального направления таким образом, чтобы они стали такими, какие они есть в готовой комплектации спирального компрессора 1 низкого давления купольного типа. В то же время, как показано на фиг.4(а), участок 11b верхнего конца корпуса 11 основной части и участок 12а нижнего конца верхней торцевой части 12 выровнены, таким образом, что взаимно перекрывают друг друга. Кроме того, зазор Н2 расположен между участком 11b верхнего конца и участком 12а нижнего конца с точки зрения сборки корпуса 11 основной части и верхней торцевой части 12. Кроме того, выполнено снятие фасок на кольцевом участке 12b, который является участком внешнего радиального направления участка 12а нижнего конца верхней торцевой части 12, и проходит по всему периферийному направлению самой нижней части в направлении высоты. Точность снятия фасок подобрана таким образом, чтобы она была равной или меньше С 0,1 по всему периферийному направлению кольцевого участка 12b.

Затем, в положении, когда корпус 11 основной части и верхняя торцевая часть 12 были выровнены, лазерный луч LS направляют с внешней периферийной поверхности корпуса 11 основной части к зазору Н2. Этот лазерный луч LS расплавляет и сваривает вместе участок 11b верхнего конца корпуса 11 основной части и участок 12а нижнего конца верхней торцевой части 12. Таким образом, корпус 11 основной части и верхняя торцевая часть 12 сварены угловым швом. Кроме того, сварочную присадку подают в свариваемые соединение, полученное лазерной сваркой, корпуса 11 основной части и верхней торцевой части 12. Таким образом, как показано на фиг.4(b), даже если сваренный металл проходит в зазор Н2, обеспечивается достаточная толщина свариваемого шва в месте 90 сварки. Следует отметить, на фиг.4(с) показано место вблизи концевых участков 11b и 12а, когда они были сварены вместе лазерной сваркой без подачи сварочной присадки к месту сварки. Кроме того, источник лазерного луча LS (не показан) постоянно движется таким образом, чтобы нарисовать кольцевую траекторию по всему объекту в периферийном направлении, и таким образом, чтобы место 90 сварки, которое расплавляется за счет направления лазерного луча LS, было круговым. В это время, линия выступа фаски, которая была выполнена кольцевой в кольцевом месте 12b, отслеживается камерой, и положение направления лазерного луча LS регулируется с использованием этой линии выступа фаски в качестве базисной линии.

Работа спирального компрессора низкого давления купольного типа

Когда приводной двигатель 16 приводится в движение, приводной вал вращается, и подвижная спираль 26 вращается без поворота вокруг своей оси. Когда это происходит, охлаждающий газ низкого давления всасывается через всасывающий патрубок 19 в компрессионную камеру 40 со стороны периферийного края компрессионной камеры 40, сжимается с одновременным изменением объема компрессионной камеры 40 и становится охлаждающим газом высокого давления. Затем этот охлаждающий газ высокого давления нагнетается из центральной части компрессионной камеры 40 через выпускной канал 41 в шумопоглощающее пространство 45, после чего проходит через соединительный канал 46, спиральный канал 47, канал 48 корпуса и выпускное отверстие 49 в пространство 18 и выходит наружу между направляющей пластиной 58 и внутренним пространством корпуса 11 основной части. Затем, когда этот охлаждающий газ проходит вниз между направляющей пластиной 58 и внутренним пространством корпуса 11 основной части, некоторое количество этого охлаждающего газа отводится и проходит в периферийном направлении между направляющей пластиной 58 и приводным двигателем 16. Следует отметить, что в это время смазочное масло, которое смешалось с охлаждающим газом, отделяется. Кроме того, другая часть охлаждающего газа, которая была отведена, проходит вниз через канал 55 охлаждения двигателя к нижнему пространству ниже приводного двигателя 16, возвращается и проходит вверх через канал воздушного зазора между статором 51 и ротором 52, или через канал 55 охлаждения двигателя на стороне, обращенной к соединительному каналу 46 (левая сторона на фиг.1). Затем охлаждающий газ, проходящий через направляющую пластину 58, и охлаждающий газ, проходящий через канал воздушного зазора, или канал 55 охлаждения двигателя соединяются вместе в пространстве 18 и проходят в выпускной патрубок 20 из внутреннего концевого участка 36 нагнетательного патрубка 20, и охлаждающий газ выводится наружу корпуса 10. Затем охлаждающий газ, который был выпущен наружу корпуса 10, циркулирует по охлаждающему контуру и после этого опять всасывается в спиральный компрессионный механизм 15 через всасывающий патрубок 19 и сжимается.

Характеристики спирального компрессора высокого давления купольного типа

(1)

В способе изготовления спирального компрессора 1 высокого давления купольного типа по первому варианту осуществления изобретения используется лазерная сварка при сварке корпуса 11 основной части и нижнего основного подшипника 60. Таким образом, тепловые эффекты, являющиеся результатом сварки, минимизированы по сравнению с использованием дуговой сварки, как это было обычно, и деформация корпуса 10 находится под контролем. Кроме того, даже с толстым корпусом, который предназначен для хладагента высокого давления, такого как двуокись углерода, нижний основной подшипник 60 может быть прикреплен без сообщения деформации.

Если настоящее изобретение применяется к компрессору, который содержит подшипники сверху и снизу, настоящее изобретение предотвращает смещение валов, являющееся результатом деформации корпуса, и когда настоящее изобретение применяется к компрессору, который содержит консольный подшипник, настоящее изобретение предотвращает смещение соответствующих положений статора 51 и ротора 52.

(2)

В способе изготовления спирального компрессора 1 высокого давления купольного типа по первому варианту осуществления изобретения зазор Н1 между участком 11а сварочной поверхности корпуса 11 основной части и участком 60а сварочной поверхности нижнего основного подшипника 60 поддерживается большим 0 мм и равным или меньше 0,2 мм. Таким образом, прочность лазерной сварки корпуса 11 основной части и нижнего основного подшипника 60 обеспечивается в значительной степени.

(3)

В способе изготовления спирального компрессора 1 высокого давления купольного типа по первому варианту осуществления изобретения во время сварки корпуса 11 основной части и нижнего основного подшипника 60 отсутствует необходимость в выполнении отверстия на участке 11а свариваемый поверхности корпуса 11 основной части заранее. Когда используется дуговая сварка, как в обычном случае, необходимо заранее выполнить отверстие в участке 11а сварочной поверхности. В этом случае отверстие, которое было выполнено, заполняется во время сварки, таким образом, появляется необходимость, чтобы положение свариваемого соединения было тщательно скорректировано. По этой причине, в первом варианте осуществления изобретения, где используется лазерная сварка, сварочная работа становится легче, чем в обычном случае.

(4)

В способе изготовления спирального компрессора 1 высокого давления купольного типа по первому варианту осуществления изобретения сварочная присадка не используется во время сварки корпуса 11 основной части и нижнего основного подшипника 60, таким образом, сварка становится проще, а также снижаются производственные затраты.

(5)

В способе изготовления спирального компрессора 1 высокого давления купольного типа по первому варианту осуществления изобретения место 70 сварки, которое образовано при сварке корпуса 11 основной части и нижнего основного подшипника 60, принимает V-образную форму, если смотреть в радиальном направлении. Кроме того, в это время вершина 70а V-образной формы места 70 сварки принимает скругленную форму. По этой причине сварщик может легко начертить траекторию лазерного луча LS для формирования места 70 сварки и может сформировать место 70 сварки, которое устойчиво к сжатию в направлениях: сверху, снизу, справа и слева, и в котором отсутствует концентрация напряжения в случайном месте.

(6)

Согласно первому варианту осуществления изобретения сварку осуществляют по всему объекту в периферийном направлении корпуса 11 основной части, но если место сварки таким образом становится шире, то тепловые эффекты могут легко стать везде избыточными. В частности, в компрессоре, где используется хладагент высокого давления, такой как R410a или CO2, требуется улучшение силы сопротивления сжатию сваренного герметичного корпуса, таким образом, существует тенденция к увеличению толщины стенки корпуса. Если используется дуговая сварка при таких же условиях, скорость сварки должна быть снижена, и становится необходимой двойная или тройная сварка, чтобы обеспечить достаточным образом величину катета свариваемого шва в месте сварки, а тепловые воздействия увеличиваются везде даже больше.

Таким образом, в способе изготовления спирального компрессора 1 высокого давления купольного типа по первому варианту осуществления изобретения используется лазерная сварка корпуса 11 основной части и верхней торцевой части 12 и нижней торцевой части 13. Таким образом, тепловые эффекты, являющиеся результатом сварки, минимизированы по сравнению с использованием дуговой сварки, как это было в обычном случае, и деформация корпуса 10 контролируется.

(7)

В спиральном компрессоре 1 высокого давления купольного типа по первому варианту осуществления изобретения зазор Н2 расположен между участком 11b верхнего конца и участком 12а нижнего конца с точки зрения сборки корпуса 11 основной части и верхней торцевой части 12. В этом случае, как показано на фиг.4(с), металл, на который был направлен лазерный луч LS, оплавляет концы, входя в этот зазор Н2.

Таким образом, в способе изготовления спирального компрессора 1 высокого давления купольного типа по первому варианту осуществления изобретения, во время лазерной сварки корпуса 11 основной части и верхней торцевой части 12 и нижней торцевой части 13 используется сварочная присадка. Таким образом, даже если оплавленный металл стекает в зазор Н2, обеспечивается достаточная толщина свариваемого шва в месте 90 сварки.

(8)

В способе изготовления спирального компрессора 1 высокого давления купольного типа по первому варианту осуществления изобретения во время лазерной сварки корпуса 11 основной части и верхней торцевой части 12 и нижней торцевой части 13, используется угловой свариваемый шов. Таким образом, качество сварки может быть оценено визуальным способом.

Модификации первого варианта осуществления изобретения

(А)

В первом варианте осуществления изобретения используется герметичный тип спирального компрессора 1 высокого давления купольного типа по первому варианту осуществления изобретения, но компрессор может быть также компрессором купольного типа высокого давления или компрессором купольного типа низкого давления. Кроме того, компрессор может быть также компрессором полугерметичного типа или компрессором открытого типа.

(В)

В спиральном компрессоре 1 высокого давления купольного типа по первому варианту осуществления изобретения используется спиральный компрессионный механизм 15, но компрессионный механизм может быть также роторным компрессионным механизмом, возвратно-поступательным компрессионным механизмом или винтовым компрессионным механизмом. Кроме того, спиральный компрессионный механизм 15 может также быть двузубчатым или совместного вращения.

(С)

В спиральном компрессоре 1 высокого давления купольного типа по первому варианту осуществления изобретения было использовано кольцо 39 Олдхема в качестве механизма, предотвращающего самовращение, но в качестве такого механизма, предотвращающего самовращение, могут использоваться шпилька, шаровая муфта или кривошип.

(D)

В первом варианте осуществления случай, в котором используется спиральный компрессор 1 высокого давления купольного типа внутри охлаждающего контура, был приведен в качестве примера, но цель его использования не ограничена использованием для кондиционирования воздуха, и также он может быть компрессором, выпускном вентилятором, нагнетателем или насосом, который используется сам по себе или встроен в систему.

(Е)

В спиральном компрессоре 1 высокого давления купольного типа по первому варианту осуществления изобретения находится смазочное масло, но компрессор может быть также компрессором маломасляного типа или безмасляного типа, выпускном вентилятором, нагнетателем или насосом.

(F)

В спиральном компрессоре 1 высокого давления купольного типа по первому варианту осуществления изобретения зазор Н1 между участком 11а сварочной поверхности корпуса 11 основной части и участком 60а сварочной поверхности нижнего основного подшипника 60 поддерживается большим 0 мм и равным или меньшим 0,2 мм. Однако это является достаточным так долго, пока зазор Н1 поддерживается большим 0 мм, или равным или меньшим 0,6 мм. Это потому, что прочность свариваемого соединения корпуса 11 основной части и нижнего основного подшипника 60 существенно снижается, если зазор Н1 превышает 0,6 мм.

(G)

В спиральном компрессоре 1 высокого давления купольного типа по первому варианту осуществления изобретения V-образное место 70 сварки выполнено в трех местах на внешней периферийной поверхности корпуса 11 основной части, но V-образное место 70 сварки может быть выполнено в четырех или более местах. Кроме того, V-образное место 70 сварки может быть выполнено только в одном месте или в двух местах. Следует отметить, что когда V-образное место 70 сварки выполнено во многих местах, оно выполнено в периферийном направлении или в направлении по высоте, или в периферийном направлении и в направлении по высоте на внешней периферийной поверхности корпуса 11 основной части.

(H)

В спиральном компрессоре 1 высокого давления купольного типа по первому варианту осуществления изобретения корпус 11 основной части и верхняя торцевая часть 12 были сварены вместе угловым сварным швом, но они могут быть также вместе сварены встык. Если используется сварка встык, существует преимущество, что тепловые воздействия, являющиеся результатом сварки, уменьшаются даже больше, чем при использовании сварки угловым сварным швом.

В этом случае, например, как показано на фиг.5(а) и фиг.5(b), корпус 11 основной части или верхняя торцевая часть 12 имеют ступенчатую форму, а стенка 11с, предотвращающая падение капель может быть размещена на корпусе 11 основной части или стенка 12с, предотвращающая падение капель, может быть размещена на участке верхней торцевой части 12. Эти стенки 11с и 12с, предотвращающие падение капель, выполняют роль металла для заливки в лазерной сварке и могут предотвратить падения капель и смешивание внутри компрессора. Кроме того, в этой модификации функцию, которую выполняют стенки, предотвращающие падение капель, может также выполнять часть внутренней части. Например, стенка предотвращения падения капель может быть также размещена в кожухе 23, обращенном к кольцевому месту 90 плавления по всему периферийному направлению, или также может быть предусмотрен новый кольцевой элемент таким образом, что он повторяет кольцевое место 90 плавления.

Кроме того, в этом случае, как показано на фиг.5(с), С-образное снятие фасок (например, С 0,1 или меньше) может быть также применено со стороны источника света лазерного луча LS, где корпус 11 основной части и верхняя торцевая часть 12 прилегают друг к другу. В это время, эта линия выступа фаски, которая была выполнена кольцевой, отслеживается камерой, за счет чего положение направления лазерного луча LS корректируется с использованием этой линии выступа фаски в качестве базисной линии.

То же справедливо в случае сварки корпуса 11 основной части с нижней торцевой частью 13.

Второй вариант осуществления изобретения

Спиральный компрессор 1 высокого давления купольного типа по второму варианту осуществления изобретения имеет ту же конструкцию, что и спиральный компрессор 1 высокого давления купольного типа по первому варианту осуществления изобретения, но способ сварки корпуса основной части с нижним основным подшипником и подобным ему являются различными. По этой причине в данном случае будет описан главным образом способ сварки корпуса основной части и нижнего основного подшипника.

Следует отметить, что спиральный компрессор высокого давления купольного типа по второму варианту осуществления изобретения сконструирован с учетом того, что CO2 (двуокись углерода) используется в качестве охлаждающего газа, который подлежит сжатию, и высокое сопротивление сжатию становится необходимым, таким образом, толщина стенки корпуса 11 основной части, корпуса верхней торцевой части 12 и корпуса нижней торцевой части 13 составляет от 8 до 10 мм, которая является более толстой по сравнению с толщиной (от 3 до 4 мм) корпуса компрессора для хладагента такого, как обычный R410A.

Способ изготовления нижнего основного подшипника

Материал

Чугун, который является исходным материалом для нижнего основного подшипника 60, также является заготовкой, к которой добавляют: С от 2,3 до 2,4 вес.%, Si от 1,95 до 2,05 вес.%, Mn от 0,6 до 0,7 вес.%, P менее чем 0,035 вес.%, S менее чем 0,045 вес.%, Cr от 0,00 до 0,50 вес.%, и Ni от 0,50 до 1,00 вес.%. Весовые проценты, указанные здесь, являются процентами относительно общего веса. Кроме того, «заготовка» означает материал перед окончательной отливкой, который был расплавлен в форме круглого цилиндра или т.п. с помощью машины непрерывной разливки заготовок, после того как чугун с вышеописанными компонентами был расплавлен в печи. Следует отметить что, в данном случае содержащиеся количества С и Si определены таким образом, чтобы удовлетворить двум условиям: прочности на растяжение и модулю упругости, которые становятся выше, чем у литейного чугуна с пластинчатым графитом, и имеющими текучесть, которая соответствует отливкам заготовок скользящих частей сложных форм. Кроме того, содержащееся количество Ni определяется таким образом, чтобы улучшить прочность структуры металла и стать структурой металла, которая соответствует предотвращению поверхностных трещин во время формования.

(2) Литье под давлением в полурасплавленном/полутвердом состоянии

Используя упомянутый выше чугун, нижний основной подшипник 60 отлит с помощью способа литья в полурасплавленном/полутвердом состоянии, который является одним из видов способа литья под давлением.

В процессе способа литьем под давлением в полурасплавленном/полутвердом состоянии сначала заготовку переводят в полурасплавленное состояние за счет нагревания токами высокой частоты, затем, когда заготовка находится в полурасплавленном состоянии ее вводят в литейную форму, прикладывают заданное давление с помощью машины литья под давлением для отливки заготовки требуемой формы. Затем отлитый корпус вынимают из литейной формы и быстро охлаждают, за счет чего структура металла заготовки становится белым чугуном. После этого, когда применяют термообработку, структура металла этого нижнего основного подшипника 60 меняется от белого чугуна до структуры металла, включающей перлит/ферритовую основу и гранулированный графит.

(3) Механическая обработка

Нижний основной подшипник 60, который был отлит указанным выше способом литья под давлением в полурасплавленном состоянии, затем дополнительно подвергается механической обработке, за счет чего он принимает свою окончательную форму, встроенную в компрессор 1.

Крепление нижнего основного подшипника и корпуса основной части

Внешняя периферийная часть 61 нижнего основного подшипника 60 и корпус 11 основной части, которые находятся рядом друг с другом, сварены вместе лазерной сваркой, как показано на фиг.6. А именно, нижний участок внешней периферийной части 61 и свариваемый участок 11w корпуса 11 основной части, который находится напротив нижнего участка внешней периферийной части 61, помещены в положение, когда они обращены друг к другу (положение, когда они контактируют друг с другом), и лазерный луч от элемента 72 направления лазерного луча лазерного сварочного аппарата (корпус не показан) направляют к тому участку, где они находятся напротив друг друга, за счет чего осуществляют лазерную сварку. В данном случае лазерный луч, который направлен от элемента 72 направления лазерного луча, направляют таким образом, чтобы повторить внутреннюю поверхность 11s корпуса 11 основной части, а именно, лазерный луч направляют под маленьким углом θ (см. угол θ на фиг.6), который составляет примерно от 5 до 20° относительно внутренней поверхности 11s корпуса 11 основной части. По этой причине, как для внешнего периферийного участка 61 нижнего основного подшипника 60 и свариваемыго участка 11w корпуса 11 основной части, область провара участка соединения может быть достаточно обеспечена с относительно малым количеством подводимого тепла. Кроме того, в дополнение к тому, что применяется лазерная сварка, лазерный луч направлен непосредственно к участку соединения таким образом, чтобы лазерный луч повторял внутреннюю поверхность 11s корпуса 11 основной части, таким образом, что количество теплоты, которое подводится к нижнему основному подшипнику 60, может быть уменьшено, почти не происходит деформации нижнего основного подшипника 60, а недостатки такие, как смещение осевого центра приводного вала 17, могут быть устранены.

Следует отметить, что когда нижний участок внешней периферийной части 61 и свариваемый участок 11w корпуса 11 основной части, который обращен к нижнему участку внешней периферийной части 61, помещены в положение, при котором они находятся друг напротив друга, внешняя периферийная часть 61 нижнего основного подшипника 60 вставлена относительно корпуса 11 основной части с небольшим зазором. Таким образом, нижний участок внешней периферийной части 61 и свариваемый участок 11w находятся напротив друг друга с небольшим зазором, расположенным между ними. Причина того, что небольшой зазор расположен между ними заключается в том, чтобы выровнить центр корпуса 11 основной части и центр нижнего основного подшипника 60.

Характеристики компрессора

(1)

В спиральном компрессоре 1 высокого давления купольного типа по второму варианту осуществления изобретения вместо свариваемого соединения корпуса 11 основной части и нижнего основного подшипника 60 дуговой сваркой, соединение их вместе производится с помощью лазерной сварки.

В способе, когда применяют лазерный луч с внешней стороны корпуса 10 таким образом, что лазер проникает в корпус основной части 11, область провара корпуса 11 основной части и нижнего основного подшипника 60 заканчивается тем, что становится меньше, хотя требуется время для обеспечения большого количества подводимого тепла, потому что корпус 11 основной части имеет толщину стенки, которая равна или больше 5 мм (в данном случае от 8 до 10 мм). С другой стороны, когда увеличивается количество подводимого тепла, обеспечение точности позиционирования нижнего основного подшипника 60 становится затруднительным из-за деформации, которая происходит в корпусе 11 основной части и т.п.

В свете этого, в компрессоре 1, лазерный луч направлен под углом θ непосредственно вдоль внутренней поверхности 11s корпуса 11 основной части относительно участка, где свариваемый участок 11w внутренней поверхности 11s корпуса 11 основной части и нижний участок внешней периферийной части 61 нижнего основного подшипника 60, обращены друг к другу. Таким образом, применяют способ, в котором лазерный луч направлен непосредственно изнутри корпуса 10 к участку, на котором свариваемый участок 11w и внешняя периферийная часть 61 обращены друг к другу для осуществления лазерной сварки, так что их область провара увеличивается с относительно малым количеством подводимого тепла, и обеспечивается прочность участка соединения.

Следует отметить, что когда количество подводимого тепла является тем же, по сравнению со способом, в котором лазерный луч направлен снаружи корпуса 10, проваривает корпус 11 основной части и приваривает нижний основной подшипник 60 к корпусу 11 основной части, прочность участка соединения становится выше, если применяют указанный выше способ, в котором лазерный луч направлен непосредственно к участку, где нижний основной подшипник 60 и корпус 11 основной части обращены друг к другу.

(2)

Эффект от уменьшения количества подводимого тепла, являющийся результатом использования способа, в котором, как описано выше в (1), лазерный луч направлен непосредственно изнутри корпуса 10 к участку, где свариваемый участок 11w и внешняя периферийная часть 61 обращены друг к другу, для осуществления лазерной сварки, вместо способа, где лазерный луч направлен снаружи корпуса 10, проваривает корпус 11 основной части и приваривает нижний основной подшипник 60, работает очень эффективно, когда толщина стенки корпуса 11 основной части равна или больше 5 мм, в частности, когда толщина стенки корпуса основной части 11 превышает 7 мм. Это потому что, в случае, когда толщина стенки корпуса 11 основной части составляет от 8 до 10 мм, как в компрессоре 1, когда лазерный луч направлен снаружи корпуса 10 для осуществления лазерной сварки, большое количество подводимого тепла должно войти в нижний основной подшипник 60, чтобы достаточно обеспечить область провара корпуса 11 основной части и нижнего основного подшипника 60, происходит деформация, и становится затруднительным обеспечение точности осевого центра.

Третий вариант осуществления изобретения

Обычная конфигурация компрессора

Компрессор 101 ротационного типа (а именно, «качающегося» типа) по третьему варианту осуществления изобретения состоит главным образом, как показано на фиг.7, из герметичного корпуса 101 купольного типа, качающегося компрессионного механизма 115, приводного двигателя 16, всасывающих патрубков 119а и 119b, и выпускного патрубка 119с. Аккумулятор (газожидкостной сепаратор) 190 прикреплен к корпусу 110 в таком качающемся компрессоре 101.

Следует отметить, что компрессор 101 конструктивно выполнен, предполагая, что CO2 (двуокись углерода) является охлаждающим газом, который подлежит сжатию.

(1) Корпус

Корпус 110 включает в себя корпус 111 основной части по существу в форме круглого цилиндра, верхнюю торцевую часть 112 корпуса в форме чаши, которая приварена к верхней части корпуса 111 основной части с обеспечением герметичности, и нижнюю торцевую часть 113 корпуса в форме чаши, которая приварена к нижней части корпуса основной части 111 с обеспечением герметичности. Кроме того, в этом корпусе 110 главным образом размещен качающийся компрессионный механизм 115, который сжимает охлаждающий газ, и приводной двигатель 116, который расположен над качающимся компрессионным механизмом 115. Качающийся компрессионный механизм 115 и приводной двигатель 116 объединены вместе коленчатым валом 117, который расположен так, что проходит в вертикальном направлении внутри корпуса 110.

Следует отметить, что этот компрессор 101 является компрессором для хладагента СО2, и поэтому становится необходимым высокое сопротивление сжатию, таким образом, толщина стенки корпуса 111 основной части, верхней торцевой части 112 корпуса и нижней торцевой части 113 корпуса составляет от 8 до 10 мм, которая значительно толще по сравнению с толщиной (3-4 мм) корпуса компрессора для хладагента такого, как обычный R410A.

(2) Качающийся компрессионный механизм

Как показано на фиг.7 и 8, качающийся компрессионный механизм 115 конструктивно состоит главным образом из коленчатого вала 117, поршней 121 и 128, втулок 122 и 122, переднего закрывающего элемента 123, блока 124 первого цилиндра, средней пластины 127, блока 126 второго цилиндра и заднего закрывающего элемента 125. Следует отметить, что в третьем варианте осуществления изобретения передний закрывающий элемент 123, блок 124 первого цилиндра, средняя пластина 127, блок 126 второго цилиндра и задний закрывающий элемент 125 интегрально скреплены вместе множеством болтов.

а) Блоки цилиндров

Блок 124 первого цилиндра и блок 126 второго цилиндра имеют ту же конфигурацию, таким образом, описание будет осуществлено главным образом в отношении блока 124 первого цилиндра и описание дублирующих частей будет опущено в отношении блока 126 второго цилиндра.