2420-168905RU/019

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЗУНА КОМПРЕССОРА И КОМПРЕССОР

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления ползуна компрессора и компрессору, который включает в себя ползун, изготовленный путем этого способа.

Уровень техники

Известен способ изготовления ползуна компрессора (см. Патентный документ 1), в котором «заготовка ползуна для компрессора изготавливается путем тиксолитья и заготовка ползуна подвергается финишной механической обработке с сверхвысокой степенью точности для получения готового ползуна». Считается, что применение этого способа изготовления позволяет уменьшить затраты на исходные материалы, механическую обработку и износ инструмента в сравнении с литьем в песчаную форму и позволяет уменьшить отходы механической обработки, отработанной рабочей жидкости и другие виды отходов.

Патентный документ 1: Опубликованная патентная заявка Японии номер 2005-36693.

Описание изобретения

Проблемы, решаемые изобретением

Однако в настоящее время требуется дальнейшее уменьшение стоимости изготовления ползунов компрессора.

Целью настоящего изобретения является создание способа изготовления ползуна компрессора, который позволяет изготовить ползун компрессора с меньшими затратами, чем при способе изготовления ползуна компрессора, в котором «заготовка ползуна для компрессора изготавливается путем тиксолитья, и заготовка ползуна подвергается финишной механической обработке с сверхвысокой степенью точности для получения готового ползуна».

Средства решения проблемы

Способ изготовления ползуна компрессора согласно первому аспекту включает в себя вместе с этапом изготовления заготовки ползуна этап покрытия смолой и этап машинной обработки. На этапе изготовления заготовки ползуна изготавливается с использованием предусмотренной для этого литейной формы заготовка ползуна из материала на основе железа, в которой, по меньшей мере, одно свойство из предела прочности на разрыв и модуля упругости при растяжении больше, чем у чугуна с хлопьевидным графитом. Заготовка ползуна предпочтительно имеет предел прочности на разрыв 600 МПа или выше. Толщина зубьев подвижной спирали или неподвижной спирали может быть значительно уменьшена. Тем самым диаметр спирали для подвижной спирали и неподвижной спирали может быть уменьшен, даже если имеется слой смоляного покрытия. В результате может быть изготовлен компрессор, в котором для спиралей той же производительности усилие сжатия газа, действующее в осевом направлении, уменьшено и потери в упорном подшипнике уменьшены. Кроме того, подвижная спираль может быть изготовлена небольшой и легкой по весу, когда настоящее изобретение применяется для подвижной спирали в компрессоре с инверторной схемой (схемой плавного управления скоростью) в качестве механизма управления производительностью. Поэтому центробежный эффект может быть уменьшен и может быть получена конструкция с возможностью работы при высоких скоростях. Напряжение, прилагаемое к спиральной части, больше, чем во время нормальной работы (во время полной нагрузки), когда производительностью управляют во время работы с высокой степенью сжатия, даже в компрессоре с устройством управления производительностью на основе поршня разгрузочного механизма, но так как прочность улучшена и упругость увеличена, вероятность того, что спиральная часть будет повреждена или т.п., может быть уменьшена. Кроме того, при данном способе изготовления ползуна компрессора высота зуба может быть увеличена, сохраняя при этом тот же размер внешнего диаметра, чтобы увеличить всасывающую способность. Поэтому производительность компрессора может быть увеличена при данном способе изготовления ползуна компрессора. Улучшенный предел выносливости является важным параметром для фактического срока службы, и когда предел прочности на разрыв улучшается, предел выносливости также аналогичным образом улучшается. Соответственно, зубья спиральной части могут без проблем быть более тонкими по конструкции. На этапе покрытия смолой слой смоляного покрытия может быть размещен на части или всей заготовке ползуна, без механической обработки всей или части заготовки ползуна. В этом случае смоляное покрытие выполняется таким образом, что его толщина равна или больше величины, получаемой добавлением припуска на механическую обработку к точности профиля ползуна. На этапе механической обработки только слой смоляного покрытия обрабатывается, чтобы получить готовый ползун. Используемый здесь термин «ползун компрессора» относится, например, к подвижной спирали (в частности, таким ее частям, как основание, витки спирали, подшипниковая часть и т.п.), неподвижной спирали (в частности, таким частям, как основание, витки спирали и т.п.), подшипнику, поворотному валу, элементу блокировки поворота или скользящей втулке (скользящему блоку). Термин «механическая обработка» относится, например, к резанию или т.п.

В способе изготовления ползуна компрессора на этапе изготовления заготовки ползуна изготавливается с использованием предусмотренной для этого литейной формы заготовка ползуна из материала на основе железа, в которой, по меньшей мере, одно свойство из предела прочности на разрыв и модуля упругости при растяжении больше, чем у чугуна с хлопьевидным графитом. Далее на этапе покрытия смолой слой смоляного покрытия может быть сформирован на части или всей заготовке ползуна без механической обработки всей или части заготовки ползуна. На этапе механической обработки только слой смоляного покрытия обрабатывается, чтобы получить готовый ползун. Соответственно, в способе изготовления ползуна компрессора заготовка ползуна, обладающая высокой твердостью, изготовленная с помощью тиксолитья, может быть обработана путем финишной механической обработки, которая требует меньших затрат времени, чем при финишной обработке с высокой степенью точности. Поэтому путем применения данного способа изготовления ползуна компрессора стоимость механической обработки может быть уменьшена. Кроме того, так как скользящий элемент получает высокую прочность и улучшенные скользящие свойства, этот элемент работает особенно эффективно при холодильном агенте высокого давления, например диоксиде углерода. В способе изготовления ползуна компрессора заготовка ползуна из материала на основе железа сама по себе не подвергается механической обработке. Обрабатывается смола, имеющая меньшую твердость. В результате применения данного способа изготовления ползуна компрессора механическая обработка ползуна компрессора может быть осуществлена с меньшими затратами, чем при способе изготовления ползуна компрессора, в котором «заготовка ползуна для компрессора изготавливается с помощью тиксолитья, и заготовка ползуна подвергается финишной механической обработке со сверхвысокой степенью точности для получения готового ползуна». Также в этом способе изготовления ползуна компрессора только смоляная часть, имеющая низкую твердость, обрабатывается на этапе финишной механической обработки, а заготовка ползуна, имеющая высокую твердость, изготовленная путем тиксолитья, не подвергается финишной механической обработке. Соответственно, путем применения данного способа изготовления ползуна компрессора может быть улучшена точность финишной механической обработки (в частности, точность формы, выраженная точностью профиля). Поэтому, когда ползун представляет собой подвижную спираль или неподвижную спираль, зазор, образующийся, когда подвижная спираль и неподвижная спираль зацепляются друг с другом, может быть сделан небольшим. Поэтому путем применения данного способа изготовления ползуна компрессора утечка газообразного хладагента уменьшается, и в результате может быть получена более эффективная стадия сжатия, чем при обычном сжатии. Кроме того, так как смола имеет большую эластичность, чем металл, удар при контакте между ползунами может быть уменьшен и может быть уменьшен шум.

Заготовка ползуна согласно настоящему изобретению имеет точность формы (точность профиля в спиральной части подвижной и неподвижной спиралей), которая значительно выше, чем у заготовки ползуна, состоящей из материала со связанным углеродом. Например, точность формы составляет порядка 1 мм, когда заготовка ползуна состоит из материала со связанным углеродом, и точность формы составляет от 0,1 до 0,3 мм, когда заготовка ползуна состоит из тиксотропного материала. Соответственно, толщина слоя смоляного покрытия должна быть 1 мм или больше, когда заготовка ползуна состоит из материала со связанным углеродом, а такой слой смоляного покрытия по существу невозможно сформировать на заготовке ползуна.

Так как предел прочности на разрыв заготовки ползуна согласно настоящему изобретению высок, толщина подвижной и неподвижной спиралей может быть уменьшена, дополнительно может быть уменьшена толщина слоя смоляного покрытия, например. Исходя из этого, путем применения данного способа изготовления ползуна покрытие смолой может быть выполнено без увеличения размера спиральной части. Использование этих признаков для уменьшения диаметра подвижной и неподвижной спиралей делает возможным получить более высокую эффективность за счет уменьшенных потерь при упоре. Использование этих признаков для увеличения толщины зубьев спиральной части подвижной и неподвижной спиралей, с одновременным сохранением того же размера внешнего диаметра, делает возможным получить компрессор, имеющий более высокую производительность.

Кроме того, компрессор, который содержит ползун, изготовленный путем способа изготовления согласно настоящему изобретению, полнее демонстрирует его эффективность, когда он используется в качестве низкотемпературного компрессора, или в качестве компрессора, в котором рабочая разность давлений и степень сжатия имеют тенденцию к увеличению, равно как и усилие, создаваемое внутренним давлением сжатия, например, когда в качестве хладагента используется R410A или CO2. Кроме того, в низкотемпературном компрессоре температура газа на входе и входное давление являются низкими, плотность газа на входе уменьшается, и производительность компрессора должна поэтому быть увеличена, чтобы получить достаточную производительность охлаждения. Способ также эффективен и в этих случаях.

Когда слой смоляного покрытия формируется на заготовке ползуна, состоящей из чугуна с хлопьевидным графитом, зубья подвижной и неподвижной спиралей должны неизбежно быть изготовлены слишком широкими, так как их прочность недостаточна и точность формы при таком материале недостаточна. Соответственно, когда пытаются изготовить спиральную часть, имеющую ту же производительность, из чугуна с хлопьевидным графитом, спиральная часть становится очень большой, и фактически невозможно изготовить такие подвижную и неподвижную спирали.

Способ изготовления ползуна компрессора согласно второму аспекту представляет собой способ изготовления ползуна компрессора согласно первому аспекту, в котором заготовка ползуна изготавливается путем тиксолитья (литья в полужидком состоянии) или реолитья (литья в полутвердом состоянии) на этапе изготовления заготовки ползуна. Используемый здесь термин «реолитье» относится к способу, при котором железо полностью расплавляется, температура материала затем уменьшается и литье выполняется путем вдавливания материала в литьевую форму, при этом давление прилагается к материалу, когда он приходит в полутвердое состояние. Также, когда заготовка ползуна изготавливается путем тиксолитья или реолитья, в поверхностной части и внутренней части ползуна стремятся развиться дефекты, из-за наличия воздушных пузырьков и окалины на поверхности слитков железа. Чтобы предотвратить такие дефекты, отверстие для горячей воды и резервуар для горячей воды должны быть выполнены как дополнительные части к заготовке ползуна, и требуемая форма заготовки ползуна может быть получена путем удаления лишних частей с помощью резания, вырезки или другого способа. Так как удаленная часть может быть расплавлена и из нее могут быть сформированы слитки, отходы материала по существу отсутствуют.

В данном способе изготовления ползуна компрессора заготовка ползуна изготавливается путем тиксолитья или путем реолитья на этапе изготовления заготовки ползуна. Соответственно, в данном способе изготовления ползуна компрессора заготовка ползуна может быть изготовлена с большей точностью (становится возможным получение профиля, близкого к заданному), чем при обычном литье в песчаную форму. Заготовка ползуна, состоящая из полужидкого формованного чугуна, изготовленная путем тиксолитья или реолитья, имеет более низкое содержание углерода, чем чугун с хлопьевидным графитом. Так как в материале на основе железа модуль упругости на растяжение улучшается вместе с уменьшением содержания углерода, заготовка ползуна имеет более высокий модуль упругости на растяжение, чем чугун с хлопьевидным графитом. Также осажденный графит имеет гранулированную форму, близкую к шаровидной форме, так как при литье путем тиксолитья или реолитья металлическая структура получается путем быстрого охлаждения и закалки всего материала, и затем выполняется тепловая обработка для выделения графита, чтобы получить осажденный графит. Железо улучшает предел прочности на разрыв и модуль упругости при растяжении, когда степень шаровидности осадка увеличивается. Соответственно, полужидкий (или полутвердый) формованный чугун, в котором осажденный графит будет принимать гранулированную форму, имеющую более высокую степень шаровидности, чем у чугуна с хлопьевидным графитом, в целом имеет более высокий предел прочности на разрыв и модуль упругости при растяжении, чем чугун с хлопьевидным графитом. Заготовка ползуна, изготовленная путем тиксолитья или реолитья, имеет лучшую технологичность для механической обработки, чем чугун со связанным углеродом, при этом, имея пластичность и жесткость чугуна со связанным углеродом, прочность внутри заготовки ползуна только немного неоднородна, прочность и твердость могут легко регулироваться путем модификации способа тепловой обработки, и материал имеет очень хорошую металлическую структуру, а также другие характеристики. В способе изготовления ползуна компрессора заготовка ползуна состоит из полужидкого формованного чугуна, изготавливаемого путем тиксолитья, или полутвердого формованного чугуна, изготавливаемого путем реолитья. Соответственно, данный способ изготовления ползуна компрессора делает возможным по существу гарантированно получить заготовку ползуна из материала на основе железа, в которой, по меньшей мере, одно из свойств, выбранных из предела прочности на разрыв и модуля упругости на растяжение, выше, чем у чугуна с хлопьевидным графитом. Кроме того, технологичность для механической обработки заготовки ползуна, изготовленной путем тиксолитья или реолитья, ухудшается, так как ее твердость увеличивается. Исходя из этого технологичность для механической обработки заготовки ползуна может регулироваться путем тепловой обработки, когда заготовка ползуна должна подвергаться механической обработке. Также заготовка ползуна, изготовленная путем тиксолитья или реолитья, имеет превосходную пластичность и жесткость. Соответственно, когда ползун представляет собой подвижную спираль или неподвижную спираль, их витки менее подвержены образованию трещин, даже когда, например, жидкий хладагент всасывается из всасывающего патрубка во время работы компрессора и давление значительно увеличивается. Даже если в витках образовались трещины или она была иным образом повреждена, витки не рассыпаются на мелкие кусочки. Поэтому ситуация, когда большое число кусочков попадает в контур хладагента, может быть предотвращена. В результате может быть изготовлен более хороший компрессор, чем при использовании обычного материала, даже для компрессоров, которые устанавливаются в устройства, используемые в уже существующих трубопроводах, чтобы сократить срок создания и уменьшить затраты при потребности в усовершенствовании системы кондиционирования воздуха.

Способ изготовления ползуна компрессора согласно третьему аспекту представляет собой способ изготовления ползуна компрессора согласно первому аспекту, в котором заготовка ползуна состоит или из перлитного ковкого чугуна, или из чугуна с шаровидным графитом, или из чугуна с шаровидным карбидом на этапе изготовления заготовки ползуна. Предпочтительно чугун с шаровидным карбидом представляет собой чугун с шаровидным карбидом ванадия. В материале на основе железа модуль упругости на растяжение улучшается, когда содержание углерода уменьшается. Исходя из этого перлитный ковкий чугун, в котором содержание углерода меньше, чем в чугуне с хлопьевидным графитом, имеет модуль упругости на растяжение выше, чем чугун с хлопьевидным графитом. Также осажденный графит имеет гранулированную форму, близкую к шаровидной форме, которая имеет степень шаровидности выше, чем в чугуне с хлопьевидным графитом. Это происходит потому, что в процессе расплавления перлитного ковкого чугуна металлическая структура получается путем быстрого охлаждения и закалки всего материала, и затем выполняется тепловая обработка для выделения графита, чтобы получить осажденный графит. У материала на основе железа предел прочности на разрыв и модуль упругости на растяжение улучшаются, когда степень шаровидности осадка увеличивается. Поэтому перлитный ковкий чугун в целом имеет более высокий предел прочности на разрыв и модуль упругости на растяжение, чем чугун с хлопьевидным графитом. Перлитный ковкий чугун имеет лучшую технологичность для механической обработки, чем чугун со связанным углеродом, при этом, имея пластичность и жесткость чугуна со связанным углеродом, прочность и твердость могут легко регулироваться путем модификации способа тепловой обработки тем же образом, что для заготовки ползуна, изготовленной путем тиксолитья, а также имеет другие характеристики. В процессе расплавления чугуна с шаровидным графитом, магний или другой элемент используются в качестве материала сфероидизации графита, чтобы получить осажденный графит. Поэтому осажденный графит имеет шаровидную форму, в которой степень шаровидности больше, чем у чугуна с хлопьевидным графитом. У железа предел прочности на разрыв и модуль упругости на растяжение улучшаются, когда степень шаровидности осадка увеличивается. Поэтому чугун с шаровидным графитом в целом имеет более высокий предел прочности на разрыв и модуль упругости на растяжение, чем чугун с хлопьевидным графитом.

В данном способе изготовления ползуна компрессора заготовка ползуна состоит или из перлитного ковкого чугуна, или из чугуна с шаровидным графитом, или из чугуна с шаровидным карбидом на этапе изготовления заготовки ползуна. Соответственно, данный способ изготовления ползуна компрессора делает возможным по существу гарантированно получить заготовку ползуна из материала на основе железа, в которой, по меньшей мере, одно из свойств, выбранных из предела прочности на разрыв и модуля упругости на растяжение выше, чем имеет чугун с хлопьевидным графитом. Однако технологичность для механической обработки чугуна с шаровидным карбидом хуже, чем у чугуна с хлопьевидным графитом. Поэтому, когда заготовка ползуна изготавливается из чугуна с шаровидным карбидом по этому способу, предпочтительно из механической обработки заготовки ползуна исключаются все ее участки, кроме отверстия для горячей жидкости, резервуара для горячей жидкости и т.п., и вся поверхность заготовки ползуна покрывается смолой.

Способ изготовления ползуна компрессора согласно четвертому аспекту представляет собой способ изготовления ползуна компрессора согласно третьему аспекту, в котором заготовка ползуна изготавливается путем литья по выплавляемым восковым моделям на этапе изготовления заготовки ползуна.

В данном способе изготовления ползуна компрессора заготовка компрессора изготавливается путем литья по выплавляемым восковым моделям на этапе изготовления заготовки ползуна. Соответственно, данный способ изготовления ползуна компрессора делает возможным изготовить ползун с большей точностью (становится возможным получение профиля, близкого к заданному), чем при обычном литье в песчаную форму. Возможно по существу гарантированно получить заготовку ползуна из материала на основе железа, в которой по меньшей мере одно из свойств, выбранных из предела прочности на разрыв и модуля упругости на растяжение, выше, чем имеет чугун с хлопьевидным графитом.

Способ изготовления ползуна компрессора согласно пятому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до четвертого аспектов и далее включает в себя этап обработки поверхности. На этапе обработки поверхности поверхность заготовки ползуна огрубляется. Этап обработки поверхности выполняется после этапа изготовления заготовки ползуна и перед этапом покрытия смолой. Также на этапе обработки поверхности предпочтительно, чтобы поверхность заготовки ползуна была обработана таким образом, что шероховатость поверхности (Rz) заготовки ползуна составляет от 5 до 50 мкм. Когда шероховатость поверхности (Rz) меньше 5 мкм, достаточный сцепляющий эффект не может быть получен, и когда шероховатость поверхности (Rz) больше 50 мкм, большее количество смолы требуется и затраты на материал могут быть непроизводительными, без получения большего эффекта посредством большей шероховатости. Также, когда шероховатость поверхности (Rz) больше 50 мкм, имеется недостаток, заключающийся в том, что эффективная толщина заготовки ползуна уменьшается, прочность заготовки ползуна также уменьшается, большие царапины более легко формируются в поверхности заготовки ползуна, заготовка ползуна более легко разрушается, когда напряжение прилагается к царапинам, и другие проблемы могут иметь место. Когда заготовка ползуна является заготовкой спирального элемента, вероятность того, что заготовка ползуна будет разрушена, увеличивается, когда несколько царапин формируются в напряженных областях, в частности в основании спиральной части и в других областях.

В данном способе изготовления ползуна компрессора поверхность заготовки ползуна огрубляется на этапе обработки поверхности. Исходя из этого с данным способом изготовления ползуна компрессора адгезия между заготовкой ползуна и слоем смоляного покрытия может быть улучшена посредством сцепляющего эффекта и т.п.

Способ изготовления ползуна компрессора согласно шестому аспекту представляет собой способ изготовления ползуна компрессора согласно пятому аспекту, в котором поверхность заготовки ползуна огрубляется путем химической конверсии или струйной обработки на этапе обработки поверхности.

В данном способе изготовления ползуна компрессора поверхность заготовки ползуна огрубляется путем химической конверсии или струйной обработки на этапе обработки поверхности.

Исходя из этого поверхность заготовки ползуна может быть легко огрублена с данным способом изготовления ползуна компрессора.

Способ изготовления ползуна компрессора согласно седьмому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до шестого аспектов, в котором слой смоляного покрытия формируется на заготовке ползуна путем напыления или инжекционного формования на этапе покрытия смолой.

В способе изготовления ползуна компрессора слой смоляного покрытия формируется на заготовке ползуна путем напыления или инжекционного формования на этапе покрытия смолой. Соответственно, в данном способе изготовления ползуна компрессора слой смоляного покрытия может быть легко сформирован на заготовке ползуна.

Способ изготовления ползуна компрессора согласно восьмому аспекту представляет собой способ изготовления ползуна компрессора согласно седьмому аспекту, в котором слой смоляного покрытия формируется на заготовке ползуна путем напыления, при этом заготовка ползуна нагревается и поворачивается, на этапе покрытия смолой. В случае, когда заготовка ползуна имеет сложную форму, например подвижная спираль или неподвижная спираль, предпочтительно покрытие выполняется при установленном под углом пистолете для напыления. За счет этого толщина слоя смоляного покрытия может быть выполнена однородной, даже если заготовка ползуна имеет сложную форму. В случае, когда заготовка ползуна представляет собой подвижную спираль, неподвижную спираль или т.п., однородный слой смоляного покрытия может также быть сформирован на основании витков.

В данном способе изготовления ползуна компрессора слой смоляного покрытия формируется на заготовке ползуна путем напыления, при этом заготовка ползуна нагревается и поворачивается, на этапе покрытия смолой. Соответственно, в данном способе изготовления ползуна компрессора качество может легко обеспечиваться, даже если слой смоляного покрытия налагается внахлест.

Поэтому в данном способе изготовления ползуна компрессора толстый слой смоляного покрытия может быть легко сформирован.

Способ изготовления ползуна компрессора согласно девятому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до восьмого аспектов, в котором слой смоляного покрытия формируется на заготовке ползуна таким образом, что толщина слоя смоляного слоя представляет собой величину, полученную путем добавления припуска на механическую обработку к точности профиля заготовки ползуна на этапе покрытия смолой.

В данном способе изготовления ползуна компрессора слой смоляного покрытия формируется на заготовке ползуна таким образом, что толщина смоляного слоя представляет собой величину, полученную путем добавления припуска на механическую обработку к точности профиля заготовки ползуна на этапе покрытия смолой. Соответственно, только слой смоляного покрытия может быть по существу гарантированно подвергнут механической обработке с данным способом изготовления ползуна компрессора.

Способ изготовления ползуна компрессора согласно десятому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до девятого аспектов, в котором слой смоляного покрытия состоит из конструкционного пластика. Используемый здесь термин «конструкционный пластик» включает в себя, например, полиамидную смолу, полиимидную смолу, полиамидоимидную смолу, полиэфиримидную смолу, полиэфирнитриловую смолу, полиэфирсульфоновую смолу, поликарбонатную смолу, полиацетальную смолу, модифицированную полифениленэфирную смолу, полибутилентерефталатную смолу, армированную полибутилентерефталатную смолу, фтористую смолу, полифениленсульфидную смолу, полиалилатную смолу, полисульфоновую смолу, полиэфирэфиркетонную смолу, жидкокристаллический полимер, феноловую смолу, меламиновую смолу, карбомидную смолу, силиконовую смолу и эпоксидную смолу. Используемый здесь термин «фтористая смола» включает в себя, например, политетрафторэтилен (политетрафторэтилен: PTFE), сополимер тетрафторэтилен/перфторалкилвиниловый эфир (PFA), сополимер тетрафторэтилен/гексафторпропилен (FEP), сополимер тетрафторэтилен/этилен (ETFE), поливинилиденфторид (PVDF) и полихлортрифторэтилен (PCTFE). Однако эти конструкционные пластики могут быть подходящим образом выбраны в соответствии с типом хладагента (хладагент на основе фторуглерода, аммиак, диоксид углерода, вода, воздух, хладагент на основе углеводорода), заряженного в компрессор. В данном способе изготовления ползуна компрессора конструкционный пластик используется для формирования слоя смоляного покрытия. Соответственно, долговечность ползуна может обеспечиваться с данным способом изготовления ползуна компрессора, даже когда ползун подвергается действию высоких температур. Хорошие скользящие свойства могут быть приданы ползуну, когда конструкционный пластик представляет собой фтористую смолу, полиэфирэфиркетонную смолу и полифениленсульфид.

Способ изготовления ползуна компрессора согласно одиннадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до десятого аспектов, в котором слой смоляного покрытия имеет твердость 0,1 ГПа или больше, измеренную с помощью метода наноотпечатка. Твердость поверхности смолы, как правило, меньше, чем у металла, и смола легко обрабатывается механической обработкой, но когда твердость поверхности меньше 0,1 ГПа, смола слишком мягкая и, следовательно, становится трудной для механической обработки. Используемый здесь термин «метод наноотпечатка» относится, например, к методу измерения твердости поверхности вещества, описанному на стр. 74 Kobe Steel Engineering Reports, том 52, номер 2 (сентябрь 2002), и более конкретно относится к способу, в котором индентор из осколка алмаза, чей дальний конец имеет форму в виде вытянутой треугольной пирамиды (индентор Берковича) прижимается к поверхности тонкой пленки материала, и твердость поверхности вещества вычисляется из нагрузки, приложенной к индентору на это время, и проекции площади поверхности под индентором. Метод наноотпечатка описан подробно в техническом справочнике на сайте Патентного Ведомства Японии (http://www.jpo.go.jp/shiryou/s_sonota/hyoujun_gijutsu/spm/4_d_3_a.htm). В данном способе изготовления ползуна компрессора слой смоляного покрытия имеет твердость поверхности 0,1 ГПа или больше, при измерении методом наноотпечатка. Исходя из этого слой смоляного покрытия может быть легко обработан путем механической обработки, и финишная точность может быть улучшена с данным способом изготовления ползуна компрессора.

Способ изготовления ползуна компрессора согласно двенадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до одиннадцатого аспектов, в котором заготовка ползуна имеет плоскую пластинчатую часть и тонкую спиральную часть. Тонкая спиральная часть идет от первой пластинчатой поверхности, которая является пластинчатой поверхностью на одной стороне плоской пластинчатой части, в направлении, перпендикулярном первой пластинчатой поверхности, при этом обеспечивается форма тонкой спиральной части. Предпочтительно отношение (толщина/высота спирали) расстояния от первой пластинчатой поверхности тонкой спиральной части до поверхности выступающего конца к толщине тонкой спиральной части составляет 10 или более, более предпочтительно 15 или более, с точки зрения улучшения эффективности, увеличения производительности и уменьшения размера. В этом случае диаметр компрессора может быть уменьшен, при этом сохраняя производительность компрессии. Поэтому потери при упоре и внешний диаметр компрессора могут быть уменьшены. Также в таком случае производительность компрессора может быть увеличена, сохраняя при этом внешний диаметр подвижной и неподвижной спиралей. Также предпочтительно толщина плоской пластинчатой части составляет 10 мм или меньше. В случае, если заготовка подвижной и неподвижной спиралей изготавливается путем тиксолитья, отверстие для горячей жидкости, как правило, выполняется в соответствующем месте в плоской пластинчатой части литейной формы. В этом случае, когда плоская пластинчатая часть слишком толстая, поры легко образуются из-за отвердевания и усадки в плоской пластинчатой части на этапе изготовления заготовки ползуна. Однако, когда толщина плоской пластинчатой части составляет 10 мм или меньше, образование пор из-за отвердевания и усадки в плоской пластинчатой части может быть эффективно предотвращено на этапе изготовления заготовки ползуна. Также предпочтительно отношение толщины тонкой спиральной части к толщине плоской пластинчатой части составляет 0,2 или больше и 0,6 или меньше. Когда отношение меньше 0,2, прочность тонкой спиральной части может быть недостаточной. Когда отношение больше 0,6, увеличивается вероятность того, что воздух будет захвачен на этапе изготовления заготовки ползуна, и в заготовке ползуна будут образовываться дефекты.

В данном способе изготовления ползуна компрессора заготовка компрессора имеет плоскую пластинчатую часть и тонкую спиральную часть. Соответственно, подвижная спираль или неподвижная спираль могут быть изготовлены с данным способом изготовления ползуна компрессора.

Способ изготовления ползуна компрессора согласно тринадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно двенадцатому аспекту, в котором слой смоляного покрытия формируется только на первой пластинчатой поверхности и тонкой спиральной части на этапе покрытия смолой.

В способе изготовления ползуна компрессора слой смоляного покрытия формируется только на первой пластинчатой поверхности и тонкой спиральной части на этапе покрытия смолой. Соответственно с данным способом изготовления ползуна компрессора можно улучшить финишную точность только у тонкой спиральной части.

Способ изготовления ползуна компрессора согласно четырнадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно двенадцатому аспекту, в котором слой смоляного покрытия формируется только на криволинейной поверхности, которая проходит через первую пластинчатую поверхность в тонкую спиральную часть на этапе покрытия смолой.

В способе изготовления ползуна компрессора слой смоляного покрытия формируется только на криволинейной поверхности, которая проходит через первую пластинчатую поверхность в тонкую спиральную часть на этапе покрытия смолой. Соответственно с данным способом изготовления ползуна компрессора можно улучшить финишную точность только боковой поверхности тонкой спиральной части.

Способ изготовления ползуна компрессора согласно пятнадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно двенадцатому аспекту, в котором заготовка ползуна далее содержит канавочную часть. Канавочная часть выполнена в плоской пластинчатой части. Используемый здесь термин «канавка» относится к канавке Олдхэма или т.п. подвижной спирали. На этапе покрытия смолой слой смоляного покрытия формируется на, по меньшей мере, канавочной части.

В данном способе изготовления ползуна компрессора слой смоляного покрытия формируется на, по меньшей мере, канавочной части на этапе покрытия смолой. Соответственно с данным способом изготовления ползуна компрессора скользящие свойства канавочной части могут быть улучшены.

Способ изготовления ползуна компрессора согласно шестнадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно двенадцатому аспекту, в котором заготовка ползуна далее содержит цилиндрическую часть. Цилиндрическая часть идет от второй пластинчатой поверхности, которая является пластинчатой поверхностью с обратной стороны от первой пластинчатой поверхности, в направлении, перпендикулярном второй пластинчатой поверхности. Используемый здесь термин «цилиндрический» относится к подшипниковой части или т.п. подвижной спирали. На этапе покрытия смолой слой смоляного покрытия формируется на, по меньшей мере, внутренней поверхности, по меньшей мере, цилиндрической части. Предпочтительно толщина плоской пластинчатой части составляет 10 мм или меньше. В случае, если заготовка подвижной и неподвижной спиралей изготавливается путем тиксолитья, отверстие для горячей жидкости, как правило, выполняется в соответствующем месте в плоской пластинчатой части литейной формы. В этом случае, когда плоская пластинчатая часть слишком толстая, поры легко образуются из-за отвердевания и усадки в плоской пластинчатой части на этапе изготовления заготовки ползуна. Однако когда толщина плоской пластинчатой части составляет 10 мм или меньше, образование пор из-за отвердевания и усадки в плоской пластинчатой части может быть эффективно предотвращено на этапе изготовления заготовки ползуна. Также предпочтительно отношение толщины цилиндрической части к толщине плоской пластинчатой части составляет 0,3 или больше и меньше 1,0. Когда отношение меньше 0,3, прочность цилиндрической части может быть недостаточной. Когда отношение равно 1,0, увеличивается вероятность того, что воздух будет захвачен на этапе изготовления заготовки ползуна и в заготовке ползуна будут образовываться дефекты.

В данном способе изготовления ползуна компрессора слой смоляного покрытия формируется на, по меньшей мере, внутренней поверхности цилиндрической части на этапе покрытия смолой. Соответственно с данным способом изготовления ползуна компрессора скользящие свойства внутренней поверхности цилиндрической части могут быть улучшены. В частном случае, когда используется фтористая смола, потери в упорном подшипнике скольжения могут быть уменьшены за счет низкого коэффициента трения.

Способ изготовления ползуна компрессора согласно семнадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от двенадцатого до шестнадцатого аспектов, в котором тонкая спиральная часть имеет зубчатую часть, которая имеет трапецеидальную форму, когда зуб сечется по плоскости, которая включает осевую линию и перпендикулярна первой пластинчатой поверхности. Предпочтительно угол, формируемый нижней и наклонными сторонами трапеции, т.е. угол вхождения, составляет 0,5° или больше и 2° или меньше. Когда угол меньше 0,5°, срок службы литейной формы резко уменьшается, так как напряжение на литейную форму увеличивается, когда заготовка ползуна извлекается из литейной формы и литейная форма деформируется (уменьшение срока службы литейной формы). Когда угол больше 2°, эффект увеличения срока службы литейной формы недостаточен, и увеличиваются дополнительные проблемы в том, что производительность камеры сжатия уменьшается (когда ширины кончиков зубьев выполнены одинаковыми).

В способе изготовления ползуна компрессора тонкая спиральная часть имеет зубчатую часть, которая имеет трапецеидальную форму, когда зуб сечется по плоскости, которая включает осевую линию и перпендикулярна первой пластинчатой поверхности. Соответственно с данным способом изготовления ползуна компрессора заготовка ползуна может быть извлечена из литейной формы с большей легкостью. Поэтому с данным способом изготовления ползуна компрессора срок службы литейной формы может быть увеличен и затраты могут быть уменьшены.

Способ изготовления ползуна компрессора согласно восемнадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от двенадцатого до семнадцатого аспектов, в котором, по меньшей мере, одна область, выбираемая из угловой части и основания тонкой спиральной части, имеет закругленную форму. Предпочтительно радиус закругленной формы больше 0,3 мм и меньше половины ширины дальнего конца тонкой спиральной части со стороны угловой части. Когда радиус закругленной формы составляет 0,3 мм или меньше, срок службы литейной формы резко уменьшается, и когда радиус закругленной формы равен или больше половины ширины дальнего конца тонкой спиральной части со стороны угловой части, уплотняющая поверхность кончика зуба теряется и утечка газа увеличивается на дальнем конце тонкой спиральной части.

В данном способе изготовления ползуна компрессора, по меньшей мере, одна область, выбираемая из угловой части и основания тонкой спиральной части, имеет закругленную форму. Соответственно с данным способом изготовления ползуна компрессора может быть изготовлена заготовка ползуна с возможностью более легкого извлечения из литейной формы. Поэтому с данным способом изготовления ползуна компрессора срок службы литейной формы может быть увеличен и затраты могут быть уменьшены.

Компрессор согласно девятнадцатому аспекту содержит ползун, изготовленный путем способа изготовления ползуна компрессора по любому от первого до восемнадцатого аспектов.

Соответственно, компрессор может быть изготовлен с низкими затратами. Также в данном компрессоре утечка газообразного хладагента уменьшается, и в результате может быть получена стадия сжатия с большей эффективностью, чем при обычной стадии сжатия. Кроме того, в данном компрессоре может быть уменьшен шум, так как удар из-за контакта может быть ослаблен слоем смоляного покрытия, если имеется контакт между ползунами.

Компрессор согласно двадцатому аспекту представляет собой компрессор согласно девятнадцатому аспекту, в котором сжимается диоксид углерода. Предпочтительно в этом случае в качестве смолы покрытия используется фтористая смола, которая имеет высокую теплостойкость (в частности, требуемую в компрессорах для водяных нагревателей) и является плохим элюентом для низкомолекулярного олигомера. Дополнительные примеры включают в себя полиэфирэфиркетонную (PEEK) смолу, полифениленсульфидную смолу (PPS), полиэтилентерефталатную (PET) смолу и полиэтиленнафталатовую (PEN) смолу. Компрессор имеет ползун, который может быть выполнен с высокой прочностью и улучшенными скользящими свойствами. Соответственно, данный компрессор, в частности, эффективен в случае, когда в качестве хладагента используется диоксид углерода.

Эффект изобретения

Способом изготовления ползуна компрессора согласно первому аспекту ползун компрессора может быть изготовлен с низкими затратами, чем при способе изготовления ползуна компрессора, в котором «заготовка ползуна для компрессора изготавливается с помощью тиксолитья, и заготовка ползуна подвергается финишной механической обработке со сверхвысокой степенью точности для получения готового ползуна». Также данным способом изготовления ползуна компрессора только смоляная часть, имеющая низкую твердость, подвергается финишной механической обработке, а заготовка ползуна, имеющая высокую твердость, изготовленная путем тиксолитья, не подвергается финишной механической обработке. Соответственно, точность финишной механической обработки может быть улучшена путем применения данного способа изготовления ползуна компрессора. Поэтому, когда ползун представляет собой подвижную спираль или неподвижную спираль, зазор, образующийся, когда подвижная спираль и неподвижная спираль зацепляются друг с другом, может быть сделан небольшим. Поэтому путем применения данного способа изготовления ползуна компрессора утечка газообразного хладагента уменьшается, и в результате может быть получена более эффективная стадия сжатия, чем при обычном сжатии. Кроме того, так как смола имеет большую эластичность, чем металл, удар при контакте между ползунами может быть уменьшен и может быть уменьшен шум.

Способом изготовления ползуна компрессора согласно второму аспекту заготовка ползуна может быть изготовлена с большей точностью (становится возможным получение профиля, близкого к заданному), чем при обычном литье в песчаную форму. Можно по существу гарантированно получить заготовку ползуна из материала на основе железа, в которой, по меньшей мере, одно из свойств, выбранных из предела прочности на разрыв и модуля упругости на растяжение, выше, чем имеет чугун с хлопьевидным графитом.

Способом изготовления ползуна компрессора согласно третьему аспекту возможно по существу гарантированно получить заготовку ползуна из материала на основе железа, в которой, по меньшей мере, одно из свойств, выбранных из предела прочности на разрыв и модуля упругости на растяжение, выше, чем имеет чугун с хлопьевидным графитом.

Способом изготовления ползуна компрессора согласно четвертому аспекту заготовка ползуна может быть изготовлена с большей точностью (становится возможным получение профиля, близкого к заданному), чем при обычном литье в песчаную форму. Можно по существу гарантированно получить заготовку ползуна из материала на основе железа, в которой по меньшей мере одно из свойств, выбранных из предела прочности на разрыв и модуля упругости на растяжение, выше, чем имеет чугун с хлопьевидным графитом.

Способом изготовления ползуна компрессора согласно пятому аспекту адгезия между заготовкой ползуна и слоем смоляного покрытия может быть улучшена за счет сцепляющего эффекта и т.п.

Способом изготовления ползуна компрессора согласно шестому аспекту поверхность заготовки ползуна может быть легко огрублена.

Способом изготовления ползуна компрессора согласно седьмому аспекту слой смоляного покрытия может быть легко сформирован на заготовке ползуна.

Способом изготовления ползуна компрессора согласно восьмому аспекту слой смоляного покрытия может быть легко наложен внахлест с высокой точностью. Поэтому с данным способом изготовления ползуна компрессора толстый слой смоляного покрытия может быть легко сформирован.

Способом изготовления ползуна компрессора согласно девятому аспекту только слой смоляного покрытия может быть по существу гарантированно подвергнут механической обработке.

Способом изготовления ползуна компрессора согласно десятому аспекту долговечность ползуна может обеспечиваться, даже когда ползун подвергается действию высоких температур. Хорошие скользящие свойства могут быть приданы ползуну, когда конструкционный пластик представляет собой фтористую смолу, полиэфирэфиркетонную смолу и полифениленсульфидную смолу.

Способом изготовления ползуна компрессора согласно одиннадцатому аспекту слой смоляного покрытия может быть легко обработан механической обработкой, и финишная точность может быть улучшена.

Способом изготовления ползуна компрессора согласно двенадцатому аспекту подвижная спираль и неподвижная спираль могут быть изготовлены.

Способом изготовления ползуна компрессора согласно тринадцатому аспекту можно улучшить финишную точность только тонкой спиральной части.

Способом изготовления ползуна компрессора согласно четырнадцатому аспекту можно улучшить финишную точность только боковой поверхности тонкой спиральной части.

Способом изготовления ползуна компрессора согласно пятнадцатому аспекту скользящие свойства канавочной части могут быть улучшены.

Способом изготовления ползуна компрессора согласно шестнадцатому аспекту скользящие свойства внутренней поверхности цилиндрической части могут быть улучшены.

Способом изготовления ползуна компрессора согласно семнадцатому аспекту заготовка ползуна может быть извлечена из литейной формы с большей легкостью. Поэтому с данным способом изготовления ползуна компрессора срок службы литейной формы может быть увеличен и затраты могут быть уменьшены.

Способом изготовления ползуна компрессора согласно восемнадцатому аспекту может быть изготовлена заготовка ползуна с возможностью более легкого извлечения из литейной формы. Поэтому с данным способом изготовления ползуна компрессора срок службы литейной формы может быть увеличен и возникновение дефектов в скользящем элементе может быть предотвращено.

С помощью компрессора согласно девятнадцатому аспекту утечка газообразного хладагента уменьшается, и в результате может быть получена стадия сжатия с большей эффективностью, чем при обычной стадии сжатия. Кроме того, в данном компрессоре может быть уменьшен шум, так как удар из-за контакта может быть ослаблен слоем смоляного покрытия, если имеется контакт между ползунами.

Компрессор согласно двадцатому аспекту имеет ползун, который может быть выполнен с высокой прочностью и улучшенными скользящими свойствами. Соответственно, данный компрессор в частности эффективен в случае, когда в качестве хладагента используется диоксид углерода.

Краткое описание чертежей

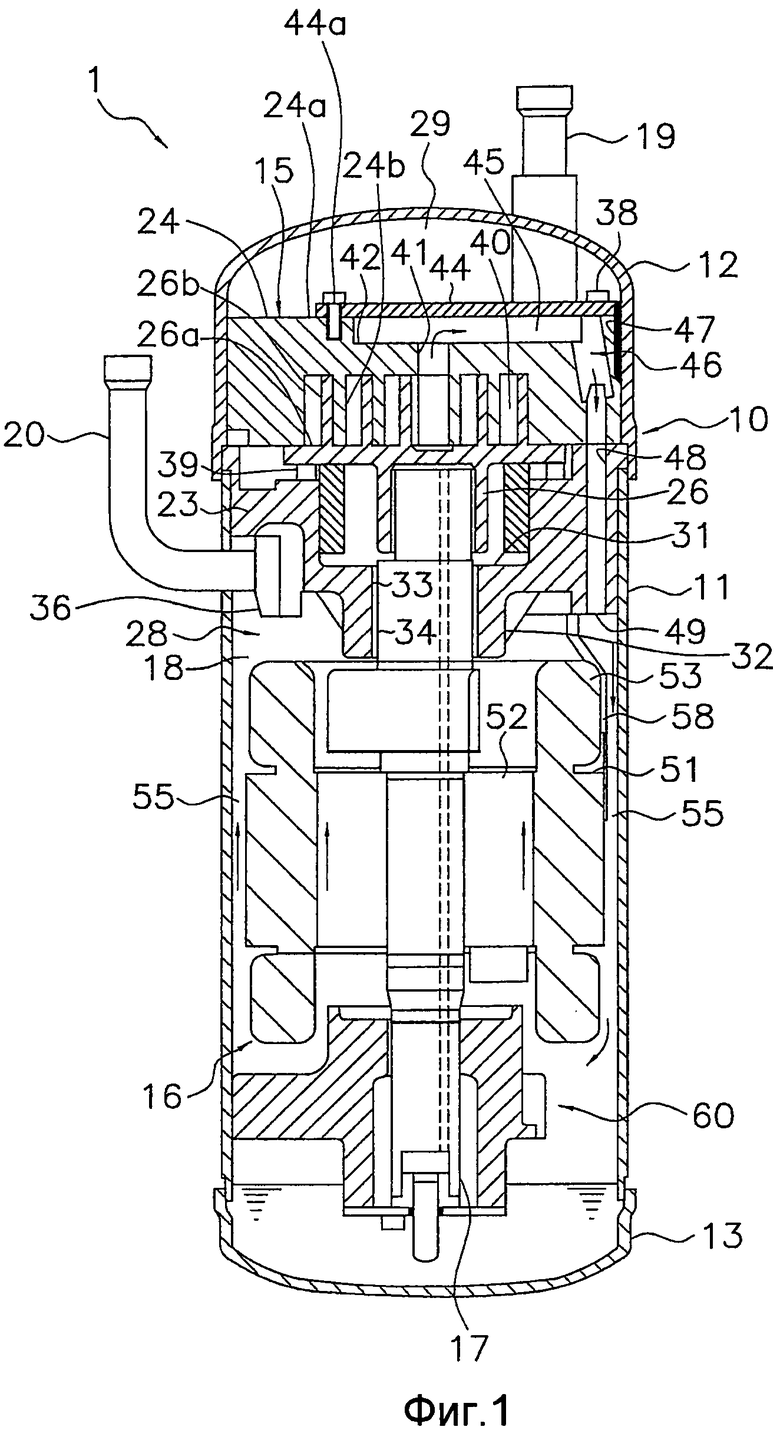

Фиг.1 - продольный вид в разрезе компрессора высокого/низкого давления купольного типа согласно варианту воплощения настоящего изобретения.

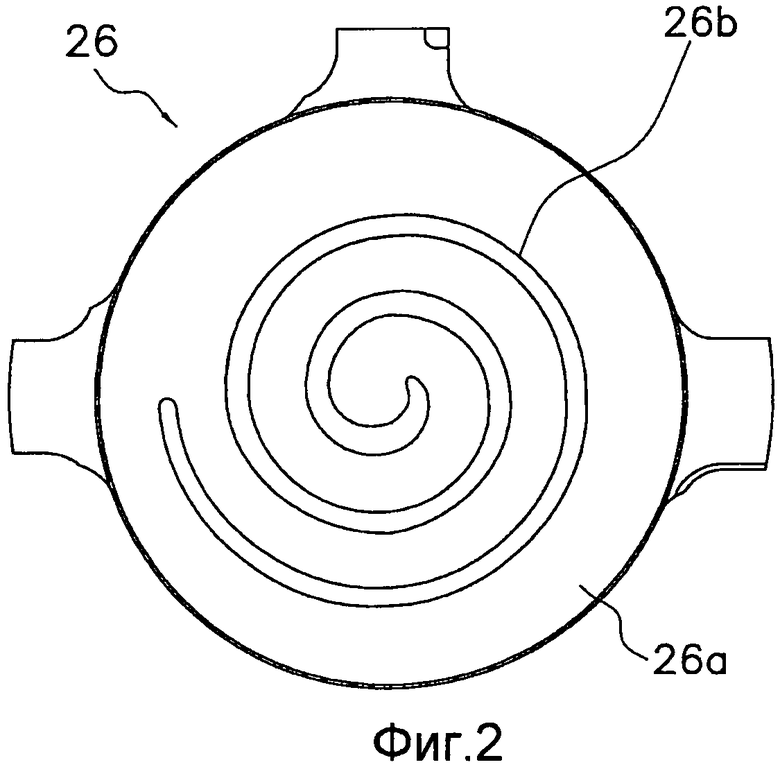

Фиг.2 - вид сверху подвижной спирали, используемой в компрессоре высокого/низкого давления купольного типа согласно варианту воплощения настоящего изобретения.

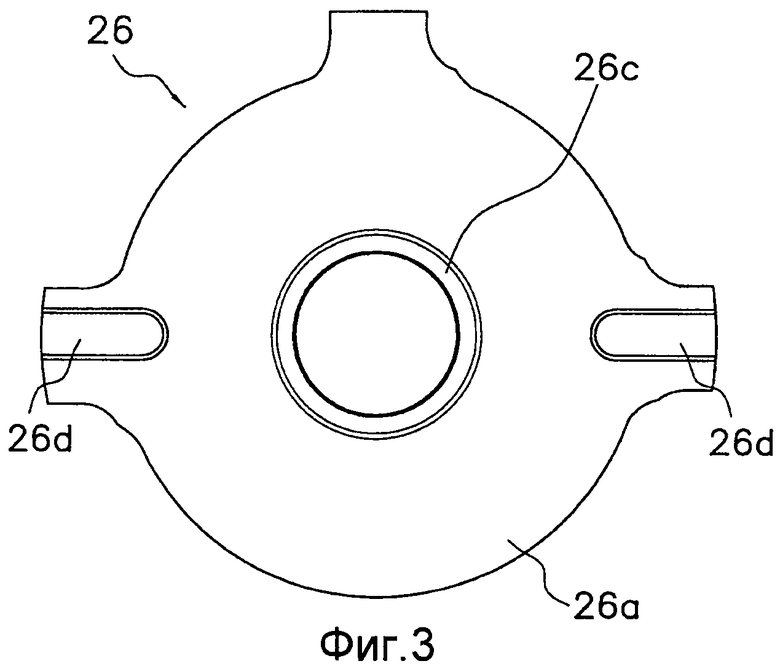

Фиг.3 - вид снизу подвижной спирали, используемой в компрессоре высокого/низкого давления купольного типа согласно варианту воплощения настоящего изобретения.

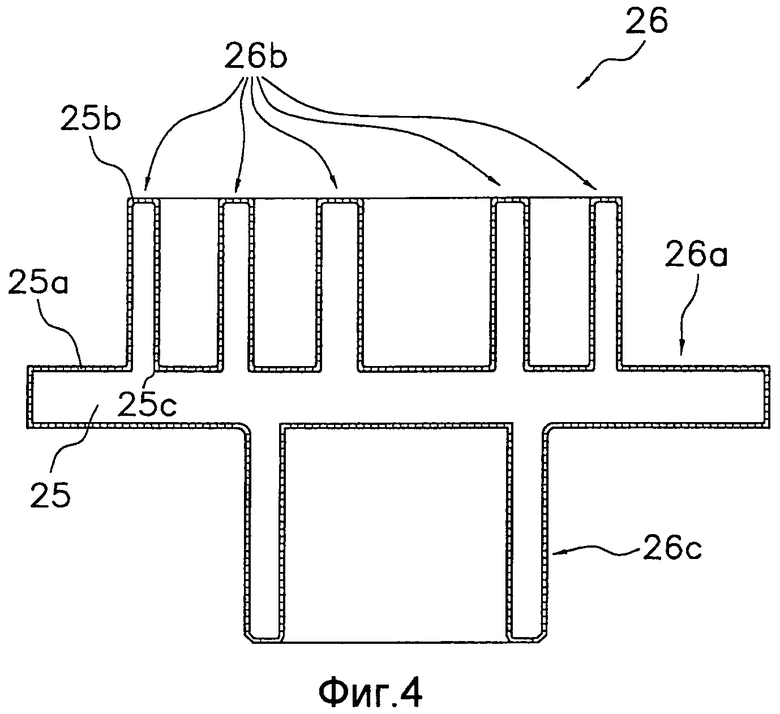

Фиг.4 - продольный вид в разрезе подвижной спирали, используемой в компрессоре высокого/низкого давления купольного типа согласно варианту воплощения настоящего изобретения, взятом по поверхности, которая включает осевую линию конструкции.

Спецификация чертежей

17 Приводной вал (готовый ползун)

23 Корпус (готовый ползун)

24 Неподвижная спираль (готовый ползун)

25 Заготовка подвижной спирали (заготовка ползуна)

26, 25а Слой смоляного покрытия

25b Угловая часть

25с Основание

26 Подвижная спираль (готовый ползун)

39 Кольцо Олдхэма (готовый ползун)

60 Нижний основной подшипник (готовый ползун)

24а, 26а Концевая пластина (плоская пластинчатая часть)

24b, 26b Витки (тонкая спиральная часть)

26с Подшипниковая часть (цилиндрическая часть)

26d Канавочная часть

Предпочтительный вариант осуществления изобретения

Компрессор 1 высокого/низкого давления купольного типа согласно настоящему варианту воплощения содержит контур хладагента вместе с испарителем, конденсатором, механизмом расширения и т.п. и предназначен сжимать газообразный хладагент (например, фторуглеродный хладагент или натуральный хладагент, такой как диоксид углерода) в контуре хладагента и по существу состоит из продолговатого цилиндрического герметично изолированного кожуха 10 купольного типа, спирального механизма 15 сжатия, кольца 39 Олдхэма, приводного двигателя 16, нижнего основного подшипника 60, всасывающего патрубка 19 и выпускного патрубка 20, как показано на фиг.1. Составные элементы компрессора 1 высокого/низкого давления купольного типа будут описаны более подробно ниже.

(Подробное описание составных элементов компрессора высокого/низкого давления купольного типа)

(1) Кожух

Кожух 10 имеет по существу цилиндрический главный кожух 11, чашевидную верхнюю стенку 12, приваренную воздухонепроницаемым образом к верхнему концу главного кожуха, и чашевидную нижнюю стенку 13, приваренную воздухонепроницаемым образом к нижнему концу главного кожуха. Прежде всего в кожухе 10 размещаются спиральный механизм 15 сжатия для сжатия газообразного хладагента и приводной двигатель 16, расположенный ниже спирального механизма 15 сжатия. Спиральный механизм 15 сжатия и приводной двигатель соединены приводным валом 17, идущим вертикально внутри кожуха 10. В результате между спиральным механизмом 15 сжатия и приводным двигателем формируется зазор 18.

(2) Спиральный механизм сжатия

Спиральный механизм 15 сжатия прежде всего состоит из корпуса 23, неподвижной спирали 24, располагающейся над корпусом 23, плотно контактирующей с ним, и подвижной спирали 26 для зацепления с неподвижной спиралью 24, как показано на фиг.1. Составные элементы спирального механизма 15 сжатия будут описаны более подробно ниже.

а) Корпус

Корпус 23 запрессовывается и фиксируется в главном кожухе 11 в периферийном направлении по всей внешней периферической поверхности корпуса. Другими словами, главный кожух 11 и корпус 23 находятся в удерживаемом плотном контакте воздухонепроницаемым образом по всей периферии. Исходя из этого внутреннее пространство кожуха 10 разделено на пространство 28 высокого давления ниже корпуса 23 и пространство 29 низкого давления выше корпуса 23. Далее, неподвижная спираль 24 крепится и фиксируется с помощью болта 38 к корпусу 23 таким образом, что поверхность верхнего конца корпуса находится в плотном контакте с поверхностью нижнего конца неподвижной спирали 24. В центре верхней поверхности корпуса расположено углубление 31, и от центра нижней поверхности корпуса идет вниз подшипниковая часть 32. Отверстие 33 под подшипник, которое идет насквозь в вертикальном направлении, сформировано в подшипниковой части 32, и приводной вал 17 крепится с возможностью поворота в отверстии 33 под подшипник с помощью подшипника 34 вала.

В настоящем варианте воплощения корпус 23 изготовлен с использованием нового и специального способа изготовления. Способ изготовления описан более подробно ниже в разделе «Способ изготовления ползуна».

б) Неподвижная спираль

Неподвижная спираль 24 прежде всего состоит из концевой пластины 24а и спиральных (в форме эвольвенты) витков 24b, сформированных на нижней поверхности концевой пластины 24а. В настоящем варианте воплощения угловая часть и основание витков 24b имеют закругленную форму и вставлены в угловую часть и основание витков 26b подвижной спирали. Когда витки 24b секут по плоскости, которая включает центр конструкции, форма витков 24b имеет вид трапеции, с углом 1°, сформированным нижней стороной и наклонной стороной. В концевой пластине 24а сформированы выпускной канал 41, связанный с камерой 40 сжатия (описываемой позднее), и удлиненное углубление 42, связанное с выпускным каналом 41. Выпускной канал 41 сформирован таким образом, что он идет в вертикальном направлении в центральной части концевой пластины 24а. Удлиненное углубление 42 представляет собой углубление, выполненное в верхней поверхности концевой пластины 24а и которое расширяется в горизонтальном направлении. Крышка 44 прикреплена и зафиксирована с помощью болта 44а к верхней поверхности неподвижной спирали 24 таким образом, чтобы накрыть удлиненное углубление 42. Пространство 45 глушителя, состоящее из камеры расширения, для глушения шума при работе спирального механизма 15 сжатия сформировано путем закрытия удлиненного углубления 42 крышкой 44. Неподвижная спираль 24 и крышка 44 герметизированы путем плотного контакта с помощью прокладки, которая не показана.

В настоящем варианте воплощения неподвижная спираль 24 изготовлена с использованием нового и специального способа изготовления. Способ изготовления описан более подробно ниже в разделе «Способ изготовления ползуна».

в) Подвижная спираль

Подвижная спираль 26 прежде всего состоит из концевой пластины 26а, спиральных (в форме эвольвенты) витков 26b, сформированных на верхней поверхности концевой пластины 26а, подшипниковой части 26с, сформированной на нижней поверхности концевой пластины 26а, и канавочной части 26d (см. фиг.3). В настоящем варианте воплощения угловая часть 26е и основание 26f витков 26b имеют закругленную форму и вставляются в угловую часть и основание витков 24b неподвижной спирали (см. фиг.4). Когда витки 26b секут по плоскости, которая включает центр конструкции, форма витков 26b представляет собой трапецию с углом 1°, образованным нижней стороной и наклонной стороной (см. фиг.4). Подвижная спираль 26 опирается на корпус 23 через кольцо 39 Олдхэма (описывается позднее), вставленное в канавочную часть. Верхний конец приводного вала 17 вставлен в подшипниковую часть 26с. Подвижная спираль 26 при такой установке в спиральный механизм 15 сжатия совершает орбитальное движение без ее поворота относительно внутреннего пространства корпуса 23 при повороте приводного вала 17. Витки 26b подвижной спирали 26 зацепляются с витками 24b неподвижной спирали 24, и между контактными участками витков 24b и витков 26b формируется камера 40 сжатия. В камере 40 сжатия объем между витками 24b и витками 26b сужается в направлении центра, сопровождаясь орбитальным движением подвижной спирали 26. Компрессор 1 высокого/низкого давления купольного типа согласно настоящему варианту воплощения предназначен для сжатия таким образом газообразного хладагента.

В настоящем варианте воплощения подвижная спираль 26 изготовлена с использованием нового и специального способа изготовления. Способ изготовления описан более подробно ниже в разделе «Способ изготовления ползуна».

г) Другие части

В спиральном механизме 15 сжатия сформирован канал 46 связи, идущий сквозь неподвижную спираль 24 и корпус 23. Канал 46 связи сформирован таким образом, что канал 47 со стороны спирали, сформированный в неподвижной спирали 24, и канал 48 со стороны корпуса, сформированный в корпусе 23, связаны друг с другом. Верхний конец канала 46 связи, т.е. верхний конец канала 47 со стороны спирали, отрывается в удлиненное углубление 42, и нижний конец канала 46 связи, т.е. нижний конец канала 48 со стороны корпуса, открывается на поверхности нижнего конца корпуса 23. Другими словами, выпускное отверстие 49, через которое хладагент в канале 46 связи вытекает в зазор 18, сформировано отверстием нижнего конца канала 48 со стороны корпуса.

(3) Кольцо Олдхэма

Кольцо (39) Олдхэма является элементом для предотвращения поворота подвижной спирали, как было описано выше, и вставлено в паз Олдхэма (не показан), сформированный в корпусе 23. Паз Олдхэма представляет собой эллиптический паз, расположенный в позиции, обращенной к корпусу 23.

(4) Приводной двигатель

Приводной двигатель 16 представляет собой в настоящем варианте воплощения электродвигатель постоянного тока и прежде всего состоит из кольцевого статора 51, прикрепленного к поверхности внутренней стенки кожуха 10, и внутри статора 51 с небольшим зазором (канал воздушного зазора) размещен с возможностью поворота ротор 52. Приводной двигатель 16 расположен таким образом, что верхний конец конца 53 катушки, сформированной на верхней стороне статора 51, по существу находится в той же позиции по высоте, что и нижний конец подшипниковой части 32 корпуса 23.

Медный провод намотан вокруг зубчатой части статора 51, и конец 53 катушки сформирован над и под статором. Внешняя периферийная поверхность статора 51 имеет вырезанные части сердечника, которые сформированы в нескольких местах от поверхности верхнего конца до поверхности нижнего конца статора 51 и расположены на заданных расстояниях друг от друга в направлении периферии. Канал 55 охлаждения двигателя, который идет в вертикальном направлении, сформирован вырезанными частями сердечника между главным кожухом 11 и статором 51.

Ротор 52 соединен с возможностью приведения в движение с подвижной спиралью 26 спирального механизма 15 сжатия через приводной вал 17, расположенный на центральной оси главного кожуха 11 и идущий в вертикальном направлении. Направляющая пластина 58 для направления хладагента таким образом, чтобы он вытекал из выпускного отверстия 49 канала 46 связи в канал 55 охлаждения двигателя, располагается в зазоре 18.

(5) Нижний основной подшипник

Нижний основной подшипник 60 располагается в нижнем пространстве под приводным двигателем 16. Нижний основной подшипник 60 прикреплен к главному кожуху 11, представляет собой подшипник для стороны нижнего конца приводного вала 17 и поддерживает приводной вал 17.

В настоящем варианте воплощения нижний основной подшипник 60 изготовлен с использованием нового и специального способа изготовления. Способ изготовления описан более подробно ниже в разделе «Способ изготовления ползуна».

(6) Всасывающий патрубок

Всасывающий патрубок 19 используется для направления хладагента контура хладагента к спиральному механизму 15 сжатия и вставляется воздухонепроницаемым образом в верхнюю стенку 12 кожуха 10. Всасывающий патрубок 19 проходит через пространство 29 низкого давления в вертикальном направлении, и его внутренняя концевая часть вставлена в неподвижную спираль 24.

(7) Выпускной патрубок

Выпускной патрубок 20 используется для выпуска хладагента внутри кожуха 10 наружу от кожуха 10 и вставляется воздухонепроницаемым образом в главный кожух 11 кожуха 10. Выпускной патрубок 20 имеет внутреннюю концевую часть 36, имеющую цилиндрическую форму и идущую в вертикальном направлении, и крепится к нижней концевой части корпуса 23. Внутреннее концевое отверстие выпускного патрубка 20, т.е. выходное отверстие, открыто вниз.

(Способ изготовления ползуна)

В компрессоре 1 высокого/низкого давления купольного типа согласно настоящему варианту воплощения приводной вал 17, корпус 23, неподвижная спираль 24, подвижная спираль 26, кольцо 39 Олдхэма и нижний основной подшипник 60 являются ползунами. В настоящем варианте воплощения ползун, такой как корпус 23, подвижная спираль 26, неподвижная спираль 24 и нижний основной подшипник 60 изготовлены с использованием способа изготовления, описанного ниже.

(Исходный материал)

а) Материал на основе железа

Материал на основе железа согласно настоящему варианту воплощения представляет собой железные слитки, к которым добавлены следующие компоненты: С: 2,3-2,4 весовых процента, Si: 1,95-2,05 весовых процента, Mn: 0,6-0,7 весовых процента, P: <0,035 весовых процента, S: <0,04 весовых процента, Cr: 0,0-0,5 весовых процента, Ni: 0,5-1,0 весовых процента. Используемые здесь массовые доли являются долями относительно всего вещества. Термин «слиток» относится к предварительно формованному материалу, в котором материал на основе железа с вышеописанными компонентами временно расплавляется в плавильной печи и затем формуется с приданием цилиндрической формы или т.п., используя установку непрерывного литья. Здесь содержание С и Si задается таким, чтобы удовлетворять двум целям: получить предел прочности на разрыв и модуль упругости на растяжение больше, чем у чугуна с хлопьевидным чугуном, и получить подходящую текучесть для формования заготовки ползуна сложной формы. Содержание Ni задается таким, чтобы получить металлическую структуру, которая улучшает жесткость металлической структуры и дает возможность предотвращения образования трещин в поверхности во время формования.

б) Жидкое смоляное покрытие

Жидкое покрытие PAI/PTFE, полученное путем смешивания порошка политетрафторэтиленовой (PFTE) смолы с раствором полиамидимидной смолы, используется в качестве жидкого смоляного покрытия согласно настоящему варианту воплощения

(2) Этапы изготовления

Ползун согласно настоящему варианту воплощения изготавливается путем выполнения этапа тиксолитья, этапа обработки поверхности, этапа покрытия смолой и этапа финишной обработки. Эти этапы будут описаны подробно ниже.

а) Этап тиксолитья

На этапе тиксолитья, сначала нагреваются слитки путем высокочастотного нагрева до получения полурасплавленного состояния. Далее, когда слитки в полурасплавленном состоянии вводятся в вышеописанную литейную форму, слитки формуются в требуемую форму, при этом вышеописанное давление прилагается установкой для литья под давлением, чтобы получить заготовку ползуна. Когда заготовка ползуна извлекается из литейной формы и быстро охлаждается, металлическая структура заготовки ползуна становится везде структурой белого железа. Когда заготовка ползуна затем подвергается тепловой обработке, металлическая структура заготовки ползуна изменяется от структуры белого железа к металлической структуре, состоящей из перлитно/ферритной основы и гранулированного графита. Графитизация и перлитовая трансформация структуры белого железа могут регулироваться температурой тепловой обработки, временем выдержки, скоростью охлаждения и т.п. Как описано, например, в "Research of Semi-molten Iron Molding Techniques," Honda R&D Technical Review, том 14, номер 1, металлическая структура, имеющая предел прочности на разрыв порядка от 500 МПа до 700 МПа и твердость по Бринелю порядка от 150 до 200 могут быть получены путем выдержки металла в течение 60 минут при температуре 950°С и последующего постепенного охлаждения металла в печи со скоростью охлаждения от 0,05 до 0,1°С/с. Такая металлическая структура представляет собой прежде всего феррит, и поэтому является мягкой и имеет превосходную технологичность для механической обработки. Однако во время механической обработки может образоваться нарост на режущей кромке резца, и срок службы резца может уменьшиться. Когда металл выдерживается в течение 60 минут при температуре 1000°С, затем охлаждается на воздухе, выдерживается в течение определенного периода времени при температуре, которая немного ниже, чем начальная температура, и затем охлаждается на воздухе, может быть получена металлическая структура, имеющая предел прочности на разрыв порядка от 600 МПа до 700 МПа и твердость по Бринелю порядка от 200 до 250. В такой металлической структуре вещество, чья твердость равна твердости чугуна с хлопьевидным графитом, имеет такую же технологичность для механической обработки, что и чугун с хлопьевидным графитом, и лучшую технологичность для механической обработки, чем чугун с шаровидным графитом, имеющий ту же пластичность и жесткость. Также возможен способ, при котором металл выдерживается в течение 60 минут при температуре 1000°С, охлаждается в масле, выдерживается в течение определенного периода времени при температуре, которая немного ниже, чем начальная температура, и затем охлаждается на воздухе, в результате чего может быть получена металлическая структура, имеющая предел прочности на разрыв порядка от 800 МПа до 1300 МПа и твердость по Бринелю порядка от 250 до 350. Такая металлическая структура представляет собой прежде всего перлит, и поэтому является твердой и имеет плохую технологичность для механической обработки, но имеет превосходную стойкость к истиранию. Однако имеется возможность того, что металл будет повреждать другие элементы скользящей пары из-за его излишней твердости.

В настоящем варианте воплощения предел прочности на разрыв заготовки ползуна устанавливается 600 МПа или выше.

б) Этап обработки поверхности

На этапе обработки поверхности поверхность заготовки ползуна огрубляется путем паркеризации фосфатом цинка. В настоящем варианте воплощения целевая шероховатость поверхности (Rz) устанавливается от 5 до 50 мкм.

В настоящем варианте воплощения шероховатость поверхности измеряется в соответствии со стандартом JIS B0651. В этом случае используется стилус, имеющий радиус дальнего конца 2 мкм и угол конусности дальнего конца 60°.

в) Этап покрытия смолой

На этапе покрытия смолой жидкое покрытие PAI/PTFE наносится на заготовку ползуна путем напыления, при этом заготовка ползуна поворачивается вокруг центра конструкции. Здесь на заготовку ползуна наносится покрытие, когда она нагрета до температуры порядка 90°С с целью удаления растворителя, и затем предварительно сушится в течение порядка 30 минут при температуре порядка 90°С. Толщина покрытия, которое может быть нанесено за один цикл, составляет порядка нескольких десятков микрометров, и на заготовке ползуна формируется многослойная пленка путем повторения данного этапа несколько раз в соответствии с требуемой толщиной. В конце, когда толщина достигнет требуемой величины, покрытие обжигается при температуре порядка 200°С, чтобы обеспечить требуемую твердость. Имеется возможность того, что растворитель, который остался под смолой, будет вспениваться во время обжига, нанесенная пленка покрытия разрушится, адгезия между многослойными пленками уменьшится и произойдет разрушение покрытия и его отслаивание. Чтобы предотвратить такие дефекты, температура нагрева заготовки ползуна и температура и время предварительной сушки должны регулироваться. По существу, межслойная адгезия уменьшается при чрезмерном увеличении температуры, но когда температура чрезмерно низка, будет происходить вспенивание. Когда время предварительной сушки чрезмерно короткое, растворитель не удаляется полностью и происходит вспенивание. Когда время чрезмерно велико, слишком много растворителя удаляется и адгезия между слоями ухудшается. Твердость поверхности многослойной пленки измеряется с помощью метода наноотпечатка. В настоящем варианте воплощения изделие, имеющее твердость поверхности 0,1 ГПа или выше, считается пригодным. Более конкретно, предпочтительно обжиг выполняется поэтапно с изменением его условий, и примером предпочтительных условий является последовательность 120°С на 40 минут, 150°С на 40 минут, 220°С на 40 минут и 280°С на 40 минут.

г) Этап финишной обработки

На этапе финишной обработки многослойная пленка, сформированная на заготовке ползуна, подвергается механической обработке, и получают готовый ползун.

(3) Общее описание готового ползуна

Здесь будет приведено общее описание готового ползуна с использованием подвижной спирали 26 и неподвижной спирали 24 в качестве примера.

Подвижная спираль 26 по существу формируется из заготовки 25 подвижной спирали и слоя 25а смоляного покрытия, как показано на фиг.4. Заготовка 25 подвижной спирали соответствует подвижной спирали 26 и формируется немного меньшей, чем подвижная спираль 26. В заготовке 25 подвижной спирали толщина части, которая соответствует концевой пластине 26а, составляет 8 мм. Отношение толщины части, которая соответствует виткам 26b, к толщине части, которая соответствует концевой пластине 26а, составляет 0,4 (т.е. толщина части, которая соответствует виткам 26b, составляет 3,2 мм). Отношение толщины части, которая соответствует подшипниковой части 26с, к толщине части, которая соответствует концевой пластине 26а, составляет 0,5 (т.е. толщина части, которая соответствует подшипниковой части 26с, составляет 4 мм). Отношение высоты части, которая соответствует виткам 26b, к толщине витков 26b составляет 15 (т.е. высота части, которая соответствует виткам 26b, составляет 48 мм). В заготовке 25 подвижной спирали угловая часть 25b и основание 25с частей, которые соответствуют виткам 26b, имеют закругленную форму, аналогично тому, что и у подвижной спирали 26. Радиус закругленной формы составляет 0,5 мм. Когда часть, которая соответствует виткам 26b, сечется по плоскости, которая включает центр конструкции, форма части, которая соответствует виткам 26b, является трапецеидальной, в которой угол, формируемый нижней стороной и наклонными сторонами, составляет 1°, аналогично тому, что и у витков 26b подвижной спирали 26.

С другой стороны, неподвижная спираль 24 по существу формируется из заготовки неподвижной спирали (не показана) и слоя смоляного покрытия (не показан). Заготовка неподвижной спирали соответствует подвижной спирали 24 и формируется немного меньшей, чем подвижная спираль 24. В заготовке подвижной спирали толщина части, которая соответствует концевой пластине 24а составляет 8 мм. Отношение толщины части, которая соответствует виткам 24b, к толщине части, которая соответствует концевой пластине 24а, составляет 0,4 (т.е. толщина части, которая соответствует виткам 24b, составляет 3,2 мм). Отношение высоты части, которая соответствует виткам 24b, к толщине витков 24b составляет 15 (т.е. высота части, которая соответствует виткам 24b, составляет 48 мм). В заготовке неподвижной спирали угловая часть (не показана) и основание (не показано) частей, которые соответствуют виткам 24b, имеют закругленную форму, аналогично тому, что и у подвижной спирали 24. Радиус закругленной формы составляет 0,5 мм. Когда часть, которая соответствует виткам 24b, сечется по плоскости, которая включает центр конструкции, форма части, которая соответствует виткам 24b, является трапецеидальной, в которой угол, формируемый нижней стороной и наклонными сторонами, составляет 1°, аналогично тому, что и у витков 24b неподвижной спирали 24.

(Работа компрессора высокого/низкого давления купольного типа)

Когда приводной двигатель 16 работает, приводной вал 17 поворачивается, и подвижная спираль совершает орбитальное движение без поворота. На этом этапе газообразный хладагент низкого давления проходит через всасывающий патрубок 19, всасывается от периферийного края камеры 40 сжатия в камеру 40 сжатия, сжимается, когда объем камеры 40 сжатия изменяется, и становится газообразным хладагентом высокого давления. Газообразный хладагент высокого давления проходит насквозь от центральной части камеры 40 сжатия через выпускной канал 41, выпускается в пространство 45 глушителя, затем проходит через канал 46 связи, канал 47 стороны спирали, канал 48 стороны корпуса и выпускное отверстие 49, вытекает в зазор 18 и течет между направляющей пластиной 58 и внутренней поверхностью главного кожуха 11 вниз. Часть газообразного хладагента ответвляется и течет в периферийном направлении между направляющей пластиной 58 и приводным двигателем 16, когда газообразный хладагент течет между направляющей пластиной 58 и внутренней стенкой главного кожуха 11 вниз. На этом этапе смазочное масло, смешавшееся с газообразным хладагентом, отделяется. С другой стороны, другая часть разветвившегося газообразного хладагента течет вниз через канал 55 охлаждения двигателя в пространство ниже двигателя и затем изменяет курс следования на обратный и течет вверх через канал 55 охлаждения двигателя на стороне (левая сторона на фиг.1), обращенной к каналу 46 связи, или канал воздушного зазора между статором 51 и ротором 52. Затем газообразный хладагент, который прошел через направляющую пластину 58, и газообразный хладагент, который вытекает из канала воздушного зазора или канала 55 охлаждения двигателя, смешиваются в зазоре 18. Смешанный газообразный хладагент течет из внутренней концевой части 36 выпускного патрубка 20 в выпускную трубу 20 и затем выпускается наружу от кожуха 10. Газообразный хладагент, выпущенный наружу от кожуха 10, циркулирует по контуру хладагента, затем снова проходит через всасывающий патрубок 19 и всасывается и сжимается в спиральном механизме 15 сжатия.

(Характеристики компрессора высокого/низкого давления купольного типа)

(1)

В настоящем варианте воплощения ползуны, такие как корпус 23, неподвижная спираль 24, подвижная спираль 26 и нижний основной подшипник 60 изготавливаются путем выполнения этапа тиксолитья, этапа обработки поверхности, этапа покрытия смолой и этапа финишной обработки. Соответственно, в способе изготовления ползуна согласно настоящему варианту воплощения финишная обработка может быть выполнена за более короткое время, чем при финишной обработке со сверхвысокой точностью для заготовки ползуна высокой твердости, изготовленной путем тиксолитья. Поэтому затраты на механическую обработку могут быть уменьшены путем применения данного способа изготовления ползуна. Кроме того, с данным способом изготовления ползуна заготовка ползуна высокой твердости, изготовленная путем тиксолитья, не подвергается механической обработке. Только смола, имеющая меньшую твердость, подвергается механической обработке. Соответственно, издержки на износ инструмента могут быть уменьшены путем применения данного способа изготовления ползуна. В результате применения данного способа изготовления ползуна ползун компрессора может быть изготовленным с меньшими затратами, чем при способе изготовления ползуна компрессора, в котором «заготовка ползуна для компрессора изготавливается с помощью тиксолитья, и заготовка ползуна подвергается финишной механической обработке со сверхвысокой степенью точности для получения готового ползуна». Также в данном способе изготовления ползуна компрессора только смоляное покрытие, имеющее низкую твердость, подвергается финишной обработке, вместо заготовки ползуна, имеющей высокую твердость, изготовленной путем тиксолитья. Соответственно, точность финишной обработки может быть улучшена путем применения данного способа изготовления ползуна.

(2)

В компрессоре 1 высокого/низкого давления купольного типа согласно настоящему варианту воплощения неподвижная спираль 24 и подвижная спираль 26 изготавливаются путем этапа тиксолитья, этапа обработки поверхности, этапа выполнения покрытия смолой и этапа финишной обработки. Предел прочности на разрыв заготовки ползуна составляет предпочтительно 600 МПа или выше. В настоящем варианте воплощения зубья неподвижной спирали 24 и подвижной спирали 26 могут быть выполнены более тонкими и диаметр спирали может быть уменьшен. Поэтому в настоящем варианте воплощения усилие сжатия газа, которое действует в осевом направлении подвижной спирали 26, может быть уменьшено. В результате в настоящем варианте воплощения потери в упорном подшипнике эффективно уменьшены. Также в настоящем варианте воплощения высота зуба подвижной спирали 26 и неподвижной спирали 24 может быть увеличена, при этом сохраняя тот же внешний диаметр, и производительность всасывания может быть увеличена. Соответственно, в настоящем варианте воплощения производительность компрессора 1 может быть увеличена.

(3)

В способе изготовления ползуна согласно настоящему варианту воплощения обработка путем химической конверсии выполняется над заготовкой ползуна на этапе обработки поверхности таким образом, что шероховатость поверхности (Rz) заготовки ползуна составляет от 5 до 50 мкм. Соответственно, с данным способом изготовления ползуна компрессора может быть получен достаточный сцепляющий эффект и количество используемой смолы может быть выдержано на оптимальном уровне.

(4)

В способе изготовления ползуна согласно настоящему изобретению жидкое покрытие PAI/PTFE наносится на заготовку ползуна путем напыления, при этом заготовка ползуна поворачивается вокруг центра конструкции на этапе покрытия смолой. Соответственно, с данным способом изготовления ползуна слой 25а смоляного покрытия может быть легко сформирован на заготовке ползуна.

(5)

В способе изготовления ползуна согласно настоящему изобретению полиамидимидная смола и политетрафторэтиленовая смола используются для формирования слоя 25 смоляного покрытия. Соответственно, в компрессоре 1 высокого/низкого давления купольного типа согласно настоящему варианту воплощения долговечность ползуна может быть обеспечена и в то же время хорошие скользящие свойства могут быть приданы ползуну даже в случае, когда ползун подвергается воздействию высоких температур.

(6)

В способе изготовления ползуна согласно настоящему изобретению твердость поверхности измеряется с помощью метода наноотпечатка на этапе покрытия смолой и считается приемлемым изделие, имеющее твердость поверхности 0,1 ГПа или выше. Соответственно, в настоящем варианте воплощения слой 25а смоляного покрытия может быть легко обработан путем механической обработки на этапе финишной обработки и точность финишной обработки может быть улучшена.

(7)

Слой 25а смоляного покрытия формируется на канавочной части 26d подвижной спирали 26 согласно настоящему варианту воплощения. Соответственно, скольжение между канавочной частью 26d и кольцом 39 Олдхэма улучшается.

(8)

Слой 25а смоляного покрытия формируется на подшипниковой части 26c подвижной спирали 26 согласно настоящему варианту воплощения. Соответственно, скольжение между опорной частью 26с и приводным валом 17 улучшается.

(9)

В настоящем варианте воплощения, когда часть, которая соответствует виткам 26b подвижной спирали 26, в заготовке 25 подвижной спирали сечется по плоскости, включающей центр конструкции, форма части, которая соответствует виткам 26b, является трапецеидальной, где угол, формируемый нижней и наклонными сторонами, составляет 1°, аналогично виткам 26b подвижной спирали 26. Соответственно, заготовка 25 подвижной спирали может быть легко извлечена из литейной формы на этапе тиксолитья. Поэтому в настоящем варианте воплощения срок службы литейной формы для заготовки 25 подвижной спирали может быть увеличен.

(10)

В настоящем варианте воплощения угловая часть 25b и основание 25с части, которая соответствует виткам 26b подвижной спирали 26, в заготовке 25 подвижной спирали имеют закругленную форму. Соответственно, заготовка 25 подвижной спирали может быть легко извлечена из литейной формы на этапе тиксолитья. Поэтому в настоящем варианте воплощения срок службы литейной формы для заготовки 25 подвижной спирали может быть увеличен. Кроме того, радиус заготовки 25 подвижной спирали установлен 0,5 мм. Соответственно, плоский участок размером 2,2 мм в направлении толщины может быть обеспечен на дальней концевой части подвижной спирали 26, изолирующие свойства относительно упорной поверхности неподвижной спирали 24 могут быть обеспечены и утечка газа может быть эффективно предотвращена.

(11)

В настоящем варианте воплощения угловая часть и основание части, которая соответствует виткам 24b неподвижной спирали 24, в заготовке неподвижной спирали имеют закругленную форму. Соответственно, заготовка 24 неподвижной спирали может быть легко извлечена из литейной формы на этапе тиксолитья. Поэтому в настоящем варианте воплощения срок службы литейной формы для заготовки 24 неподвижной спирали может быть увеличен. Кроме того, радиус заготовки 24 неподвижной спирали установлен 0,5 мм. Соответственно, плоский участок размером 2,2 мм в направлении толщины может быть обеспечен на дальней концевой части неподвижной спирали 24, изолирующие свойства относительно упорной поверхности подвижной спирали 26 могут быть обеспечены и утечка газа может быть эффективно предотвращена.

(12)