Область техники

Настоящее изобретение относится к скользящему компоненту компрессора (спиральной детали (улитке), блоку цилиндра, поршню, ролику и тому подобному) и заготовке скользящего компонента (заготовке спиральной детали, заготовке блока цилиндра, заготовке поршня, заготовке ролика и тому подобному).

Предшествующий уровень техники

Был предложен способ изготовления скользящего компонента компрессора (например, см. патентный документ 1), в котором «заготовку скользящего компонента компрессора изготавливают посредством литья под давлением в полурасплавленном состоянии». Применение данного способа изготовления позволяет получить высокий предел прочности при растяжении и высокую твердость по сравнению с применением литья в песчаные формы.

<Патентный документ 1> выложенная заявка на патент Японии No. 2005-36693.

<Патентный документ 2> выложенная заявка на полезную модель Японии No. 4-134686.

Раскрытие изобретения

Проблемы, которые должно решить изобретение

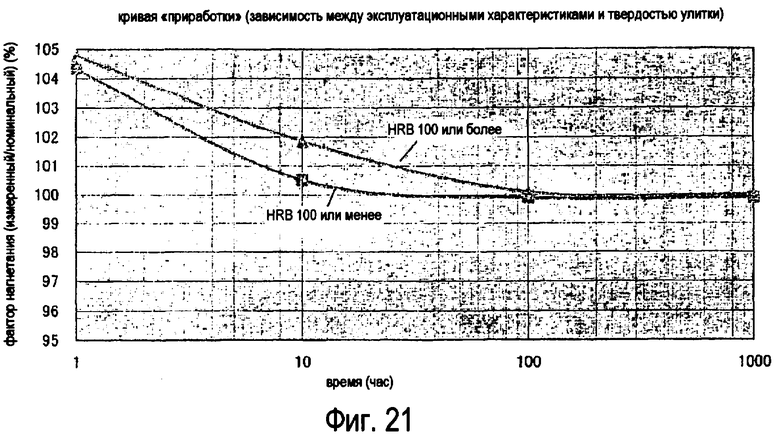

В спиральном компрессоре, например, дальний конец головки зуба улитки обычно устанавливают так, чтобы с учетом деформации во время работы обеспечивался исходный зазор. Это обусловлено тем, что, когда часть головки зуба улитки во время работы приходит в контакт, в другой части головки зуба образуются большие зазоры, при этом воспринимающая осевое давление поверхность становится нестабильной, функционирование не может быть обеспечено, подвижная улитка оказывается расположенной между неподвижной улиткой и другими компонентами, появляются повреждения, ухудшаются эксплуатационные характеристики или возникают другие проблемы. Тем не менее, контакт головки зуба может возникать во время работы вследствие допуска на обработку деталей резанием, условий сборки на основе геометрических допусков и/или комбинированных допусков и повышения температуры внутри улитки. Эта проблема постепенно решается (данное явление называется «приработкой») за счет работы компрессора в данном состоянии и образования износа на дальних концах зубьев улитки, которые находятся в контакте с неподвижной улиткой или подвижной улиткой. Другими словами, вместо обеспечения максимальной твердости подвижной улитки и неподвижной улитки, которая является как можно более твердой, необходима твердость, которая «демонстрирует» достаточную долговечность и которая обеспечивает возможность осуществления «приработки» как можно скорее. В том случае, когда твердость подвижной улитки и неподвижной улитки чрезвычайно высока, снижается сопротивление заеданию, возникает заедание между концами зубьев и основаниями зубьев (в особенности в центральной части) в витке спирального компрессора во время операции откачки (что легко происходит, когда закрытый клапан был непреднамеренно оставлен неоткрытым во время установки, или при операции улавливания холодильного агента во время перемещения и повторной установки) или при работке в условиях недостатка газа (что имеет место, когда холодильный агент заряжен в недостаточном количестве, вытек из трубопроводов или оказался в недостаточном количестве по какой-либо другой причине), и существует вероятность того, что компрессор сломается и возникнет необходимость в его замене. С другой стороны, когда твердость подвижной улитки и неподвижной улитки чрезвычайно низкая, сопротивление абразивному износу (истиранию) снижается, имеет место аномальный абразивный износ (порядка нескольких десятков микрометров) во время кратковременной работы в аномальном режиме (операция откачки, работа в условиях недостатка газа и тому подобное), зазор у дальних концов спиральной части во время нормальной работы становится чрезмерно большим, и эксплуатационные характеристики ухудшаются. В экстремальных случаях существует вероятность того, что функционирование станет невозможным, поскольку нагнетаемый газ становится слишком горячим вследствие ухудшения эксплуатационных характеристик, вызванного утечкой газа. Обычно спиральная часть подвижной улитки и неподвижной улитки требует торцевого фрезерования, и поэтому легко возникают проблемы, связанные со сроком службы инструмента и сопротивлением резанию, когда твердость заметно высока. Другими словами, в том случае, когда подвижная улитка и неподвижная улитка требуют обработки резанием, требуется такой уровень твердости, который позволяет добиться достаточной обрабатываемости резанием и при этом обеспечивает достаточную долговечность после завершения обработки. С другой стороны, когда твердость подвижной улитки и неподвижной улитки чрезвычайно низкая, легко образуется нарост на режущей кромке резца и затрудняется шлифование, поскольку пластичность подвижной улитки и неподвижной улитки чрезмерно высока. Следовательно, также, и с этой точки зрения, подвижная улитка, неподвижная улитка и тому подобное должны иметь достаточную твердость.

То же самое относится к созданию такой подходящей твердости в поршне и блоке цилиндра компрессора поворотного действия и ролике и блоке цилиндра ротационного компрессора. В частности, создание такой подходящей твердости в поршне и блоке цилиндра столь же важно, как и создание такой подходящей твердости в спиральной детали спирального компрессора, поскольку блок цилиндра и поршень в компрессоре поворотного действия всегда приходят в контакт в одном и том же местоположении.

Задача настоящего изобретения заключается в том, чтобы предложить скользящий компонент (от англ. «slider»), который имеет высокий предел прочности при растяжении, может демонстрировать достаточную долговечность во время эксплуатации, легко «прирабатывается» как можно более быстро и не заедает во время работы в аномальном режиме, и предложить компрессор, который включает в себя подобный скользящий компонент. Другая задача настоящего изобретения состоит в том, чтобы предложить заготовку скользящего компонента компрессора, которая обладает хорошей обрабатываемостью резанием.

Средства решения проблем

Скользящий компонент компрессора согласно первому аспекту представляет собой скользящий компонент, имеющий содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное - железо, которое включает в себя неизбежные примеси, структуру металла, состоящую главным образом из перлитной структуры, ферритной структуры и зернистого графита, и твердость, которая составляет больше 90 единиц по шкале В Роквелла (HRB 90), но меньше 100 единиц по шкале В Роквелла (HRB 100), в по меньшей мере части скользящего компонента. Твердость предпочтительнее составляет больше HRB 90, но меньше HRB 95. Твердость можно регулировать посредством термообработки, которая следует за литьем в форму.

Используемый здесь термин «скользящий компонент» относится к скользящему компоненту компрессора, и примеры включают следующие компоненты спирального компрессора: подвижную улитку, неподвижную улитку, опору, вращающийся вал (коленчатый вал), препятствующий вращению элемент и скользящую муфту (ползун), а также следующие компоненты компрессора поворотного действия и ротационного компрессора: блок цилиндра, переднюю головку, заднюю головку, промежуточную плиту и вращающийся вал (коленчатый вал), поршень и ролик. В том случае, когда «скользящий компонент» представляет собой блок цилиндра компрессора поворотного действия или ротационного компрессора, твердость по меньшей мере части стенки, в которой образовано отверстие цилиндра, может составлять больше HRB 90, но меньше HRB 100.

В том случае, когда твердость скользящего компонента составляет HRB 90 или менее, скользящий компонент имеет плохое сопротивление абразивному износу, аномальный абразивный износ (порядка нескольких десятков микрометров) возникает в течение коротких периодов работы в аномальном режиме (операция откачки, работа в условиях недостаточного количества газа или тому подобное), зазор у дальнего конца спиральной части во время нормальной работы становится чрезмерно большим, и эксплуатационные характеристики ухудшаются. В экстремальных случаях эксплуатационные характеристики ухудшаются вследствие утечки газа, нагнетаемый газ становится слишком горячим, и существует вероятность того, что дальнейшая эксплуатация будет невозможна. В том случае, когда скользящий компонент представляет собой спиральную деталь, существует возможность того, что эффект более высокого предела прочности при растяжении спиральной части в результате повышения прочности при растяжении уже не будет использован в достаточной степени. С другой стороны, когда твердость скользящего компонента составляет HRB 100 или более, сопротивление заеданию скользящего компонента является плохим, заедание может возникнуть в спиральной части во время работы в аномальном режиме (операция откачки, работа в условиях недостаточного количества газа или тому подобное), когда скользящий компонент представляет собой спиральную деталь, и компрессор может работать неправильно и потребовать замены. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 100, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет от 50% до 5%. Доля площади поверхности графита в составе основы по существу соответствует диапазону от 6% до 2%. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 95, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет меньше 50% и больше 25%. Доля площади поверхности графита в составе основы по существу соответствует диапазону значений, которые меньше 6% и больше 3%. Такой скользящий компонент компрессора изготавливают посредством литья под давлением в полурасплавленном или полутвердом состоянии и литья в металлическую форму (литья в кокиль) вышеописанного железного материала, затем быстрого охлаждения отлитого материала для превращения всего материала в белый чугун, а затем регулирования твердости посредством термообработки. Когда подобный скользящий компонент компрессора отливают в форме посредством литья под давлением в полурасплавленном состоянии или литья под давлением в полутвердом состоянии, отлитому материалу может быть придана форма, близкая к заданной (форма, которая приближается к конечной форме изделия). С другой стороны, когда такой скользящий компонент компрессора отливают посредством литья в металлическую форму, конечная форма отлитому материалу должна быть придана посредством прецизионной обработки резанием.

Предел прочности при растяжении литого изделия можно свободно регулировать посредством термообработки литого изделия, полученного посредством подвергания чугуна с описанными выше компонентами литью под давлением в полурасплавленном или полутвердом состоянии и литью в металлическую форму и последующему быстрому охлаждению отлитого материала для превращения всего материала в белый чугун. Было показано, что предел прочности при растяжении литого изделия, изготовленного с помощью термообработки, находится в пропорциональной зависимости от твердости литого изделия. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 100, по существу соответствует тому диапазону, в котором предел прочности при растяжении составляет от 600 МПа до 900 МПа. Другими словами, контроль предела прочности при растяжении литого изделия можно заменить контролем твердости, которую легко измерить. Также существуют выгоды в том случае, когда скользящий компонент представляет собой спиральную деталь, заключающиеся в том, что степень свободы при проектировании значительно повышается, и спиральная деталь имеет уменьшенный диаметр, и ему придается бòльший объем (бòльшая «вместимость»). Следовательно, скользящий компонент компрессора демонстрирует более высокий предел прочности при растяжении, чем скользящий компонент, состоящий из чугуна с хлопьевидным графитом. Из экспериментальных результатов, полученных автором настоящего изобретения, очевидно, что в том случае, когда твердость находится в диапазоне значений, которые больше HRB 90, но меньше HRB 100, скользящий компонент может демонстрировать достаточную долговечность во время работы компрессора, «приработка» может происходить настолько быстро, насколько это возможно, и не происходит заедания во время работы в аномальном режиме. Поскольку скользящий компонент обладает подходящей твердостью, существуют выгоды, заключающиеся в том, что скользящий компонент невозможно легко повредить и им легко манипулировать. Подводя итог вышесказанному, скользящий компонент компрессора имеет высокий предел прочности при растяжении, демонстрирует достаточную долговечность во время эксплуатации, может быть «приработан» как можно раньше и не подвергается заеданию во время работы в аномальном режиме. Скользящий компонент компрессора изготавливают посредством способа, в котором чугун с такими компонентами, как описанные выше, подвергают литью под давлением в полурасплавленном или полутвердом состоянии и литью в металлическую форму, затем быстро охлаждают для превращения всего материала в белый чугун и после этого подвергают термообработке. Следовательно, могут быть достигнуты выгоды и другие преимущества, заключающиеся в том, что потери осевого давления могут быть снижены благодаря малому диаметру и может быть получен больший объем за счет уменьшения толщины компонентов, и снижена вероятность возникновения повреждений, связанных с попаданием постороннего вещества и внезапным повышением внутреннего давления, вследствие более высокой ударной вязкости по сравнению с материалом FC. Даже если возникает повреждение, не образуются мелкие обломки, и отсутствует необходимость в очистке трубопроводов. Такой компрессор можно считать пригодным в случаях, при которых требуется модернизация.

Скользящий компонент компрессора в соответствии со вторым аспектом представляет собой скользящий компонент компрессора согласно первому аспекту, изготовленный посредством литья под давлением в полурасплавленном состоянии или литья под давлением в полутвердом состоянии, затем быстрого охлаждения, а затем термообработки.

Данный скользящий компонент компрессора изготовлен посредством литья под давлением в полурасплавленном состоянии или литья под давлением в полутвердом состоянии, затем быстрого охлаждения, а затем термообработки. Соответственно заготовка скользящего компонента может быть выполнена с формой, близкой к заданной. Следовательно, скользящий компонент компрессора может обеспечить снижение затрат на обработку резанием и может быть изготовлен с меньшей себестоимостью.

Скользящий компонент компрессора согласно третьему аспекту представляет собой скользящий компонент компрессора согласно первому аспекту, изготовленный посредством литья в металлическую форму (кокиль), затем быстрого охлаждения, а затем термообработки.

Данный скользящий компонент компрессора изготовлен посредством литья в металлическую форму, затем быстрого охлаждения, а затем термообработки. Соответственно давление, требуемое на стадии литья, можно поддерживать низким. Следовательно, не требуется устройство создания давления или устройство нагрева, необходимые при литье под давлением, и затраты на оборудование могут быть снижены. В результате скользящий компонент компрессора позволяет снизить затраты на литье и может быть изготовлен с меньшей себестоимостью.

Скользящий компонент компрессора согласно четвертому аспекту представляет собой скользящий компонент компрессора согласно любому из аспектов с первого по третий, в котором отношение предела прочности при растяжении к модулю Юнга составляет 0,0046 или менее. Модуль Юнга предпочтительно составляет от 175 до 190 ГПа.

Скользящий компонент компрессора, полученный литьем под давлением, при котором полурасплавленный (полутвердый) железный материал подают под давлением в литейную форму для изготовления отливки, подвергают термообработке посредством выдерживания при заданной температуре в течение заданного времени и охлаждения с регулируемой скоростью, в результате чего предел прочности при растяжении может быть улучшен по сравнению с обычным материалом, таким как FC250.

Тем не менее, авторы настоящего изобретения установили, что в том случае, когда предел прочности при растяжении повышается до уровня, которого он обычно не достигает, возникают другие проблемы, когда отношение (Н/Т), которое представляет собой отношение высоты (Н) к толщине (Т) спиральной части улитки, определяется только исходя из соображений прочности, которая позволила бы предотвратить усталостное повреждение (разрушение), как это обычно делается. Другими словами, когда отношение (Н/Т) делают чрезмерно большим из-за прочности, были отмечены недостатки, заключающиеся в том, что допуск на обработку резанием при торцевом фрезеровании или тому подобном и скорость резания не могут быть увеличены даже тогда, когда отсутствуют проблемы с точки зрения прочности, поскольку величина деформации (величина изгиба) спиральной части становится чрезмерной во время резания, время обработки резанием может увеличиться, величина деформации (величина изгиба) спиральной части во время работы компрессора увеличивается, эксплуатационные характеристики снижаются и увеличивается шум от контакта с дополняющей улиткой.

С учетом вышеизложенного, в настоящем изобретении отношение предела прочности при растяжении к модулю Юнга у улитки после термообработки определено таким, чтобы не возникали затраты, связанные с достижением чрезмерной прочности при термообработке. Это определение базируется на исследовании, выполненном с целью определения такого уровня предела прочности при растяжении, который достаточен с точки зрения усталостной прочности. При этом определении отношение (Н/Т) у спиральной части определяют с учетом требуемого верхнего предела величины деформации спиральной части с точки зрения времени обработки резанием, снижения эксплуатационных характеристик и шума.

В частности, увеличение прочности посредством термообработки ограничено таким образом, что отношение предела прочности при растяжении к модулю Юнга устанавливается на уровне 0,0046 или менее. Поскольку отношение предела прочности при растяжении к модулю Юнга определено данным образом, избегают ситуации в спиральной детали согласно настоящему изобретению, при которой спиральная часть подвергается избыточному увеличению прочности за счет термообработки, которая требует затрат и времени, и эта термообработка может быть выполнена подходящим образом.

Нелогично, напротив, удлинять термообработку для поддержания низкой прочности, и, поскольку поломка может произойти вследствие того, что сопротивление абразивному износу снижается, когда доля феррита в структуре металла повышается, отношение предела прочности при растяжении к модулю Юнга предпочтительно поддерживают на уровне 0,0033 или выше.

Когда такая улитка встроена в спиральный компрессор, который встроен в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется R410А, величина, полученная путем деления длины спиральной части (далее называемой высотой (Н) спиральной части) в направлении, ортогональном плоской плиточной части, на толщину спиральной части (далее называемую толщиной (Т) спиральной части), предпочтительно поддерживается на уровне 19 или менее. Кроме того, когда подобная улитка встроена в спиральный компрессор, который встроен в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, величина, полученная путем деления высоты (Н) спиральной части на толщину (Т) спиральной части, предпочтительно поддерживается на уровне 8 или менее. Ударная вязкость спиральной части (модуль Юнга) становится недостаточной, когда высота (Н) спиральной части увеличивается по отношению к толщине (Т) спиральной части, и спиральная часть выполнена более тонкой относительно высоты спиральной части. Поскольку формование выполняют посредством литья под давлением в полурасплавленном или полутвердом состоянии и прочность повышается по сравнению со случаем, в котором используется такой материал, как обычный материал FC250, то является предпочтительным, чтобы отношение (Н/Т) составляло 10 или более для гарантированного получения более тонкой спиральной части для случая, в котором такая улитка встроена в спиральный компрессор, который встроен в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется R410А. Предпочтительно, чтобы отношение (Н/Т) составляло 2 или более для гарантированного получения более тонкой спиральной части для случая, в котором такая спиральная деталь встроена в спиральный компрессор, который встроен в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода.

Скользящий компонент компрессора согласно пятому аспекту представляет собой скользящий компонент компрессора согласно любому из аспектов с первого по четвертый, в котором его часть, например зона концентрации напряжений или скользящая часть, обработана частичной термообработкой. Используемый здесь термин «частичная термообработка» относится к использованию способа высокочастотного нагрева, способа лазерного нагрева или другого способа. Эксцентриковую часть вала и главную часть вала предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой коленчатый вал компрессора, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. Когда в коленчатом вале предусмотрена пазовая часть между главной частью вала и эксцентриковой частью вала, периферийную зону пазовой части предпочтительно обрабатывают частичной термообработкой. Противовес предпочтительно выполнен заодно с коленчатым валом. Часть вала со штифтом внутреннего привода предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой подвижную улитку типа с внутренним приводом спирального компрессора, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. П-образный выступ, который представляет собой часть скользящего компонента, предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой предотвращающий вращение элемент (например, кольцо Олдхема (крестовую муфту) или тому подобное) спирального компрессора, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. Часть стенки, в которой образовано отверстие для размещения втулки, предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой блок цилиндра компрессора поворотного действия, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. Периферийную зону основания лопастной части и периферийную зону пазовой части, образованной в основании лопастной части, предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой поршень компрессора поворотного действия, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. Часть стенки, в которой образовано отверстие для размещения лопасти, предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой блок цилиндра ротационного компрессора, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления.

Данный скользящий компонент компрессора имеет часть, например зону концентрации напряжений, скользящую часть или тому подобное, которая обработана частичной термообработкой. Соответственно зоне концентрации напряжений, скользящей части или им подобной части скользящего компонента компрессора могут быть приданы достаточные усталостная прочность и сопротивление абразивному износу. Такой скользящий компонент особенно эффективен при использовании холодильного агента высокого давления, например диоксида углерода или тому подобного. Поскольку прочность подвергнутых частичной термообработке частей повышается, подвергаемые частичной термообработке части могут быть выполнены более тонкими и более легкими.

Скользящий компонент компрессора согласно шестому аспекту представляет собой скользящий компонент компрессора согласно пятому аспекту, в котором твердость того места, которое обработано частичной термообработкой, составляет больше 50 единиц по шкале С Роквелла (HRC 50), но меньше 65 единиц по шкале С Роквелла (HRC 65).

В данном скользящем компоненте компрессора твердость того места, которое обработано частичной термообработкой, составляет больше HRC 50, но меньше HRC 65. Соответственно абразивный износ в такой части может быть уменьшен в достаточной степени посредством задания твердости данной части большей HRC 50, но меньшей HRC 65, например, когда в скользящем компоненте компрессора имеется опорная (несущая) часть или другая часть с особыми требованиями к твердости.

Скользящий компонент компрессора согласно седьмому аспекту представляет собой скользящий компонент компрессора согласно пятому или шестому аспектам, в котором то место, которое обработано частичной термообработкой, представляет собой зону концентрации напряжений. Используемый здесь термин «зона концентрации напряжений» относится к периферийной зоне основания спиральной части улитки, пазовой зоне, образованной вблизи от центра стороны первой плиточной поверхности плоской плиточной части улитки, периферийной зоне основания опорной части улитки или другой зоне.

Зону концентрации напряжений данного скользящего компонента компрессора обрабатывают частичной термообработкой. Соответственно в данном скользящем компоненте компрессора характеристики хорошей приработки приданы тем скользящим элементам, которые должны обладать способностью к скольжению, и достаточная усталостная прочность придана зоне концентрации напряжений. Такой скользящий компонент особенно эффективен при использовании холодильного агента высокого давления, например диоксида углерода и тому подобного.

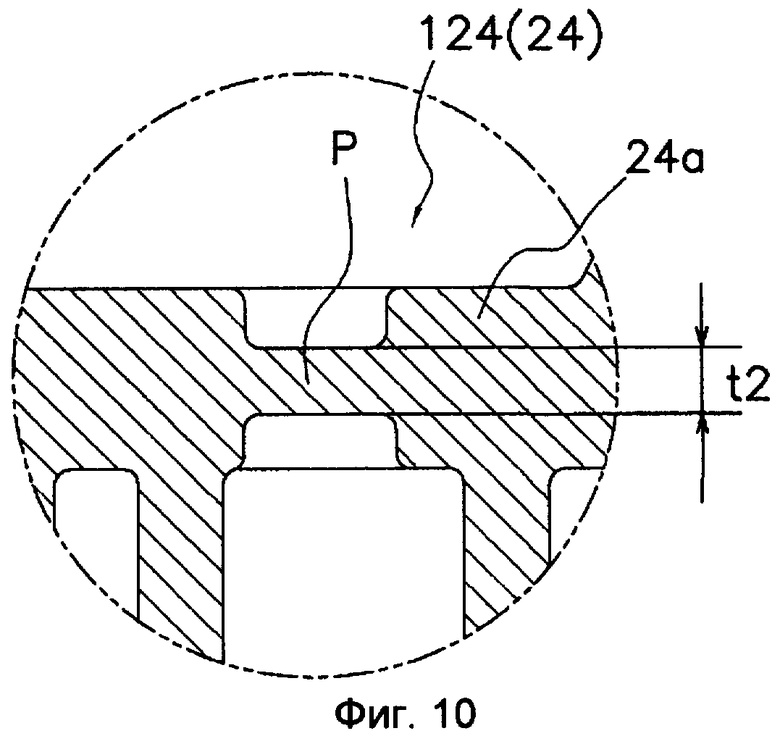

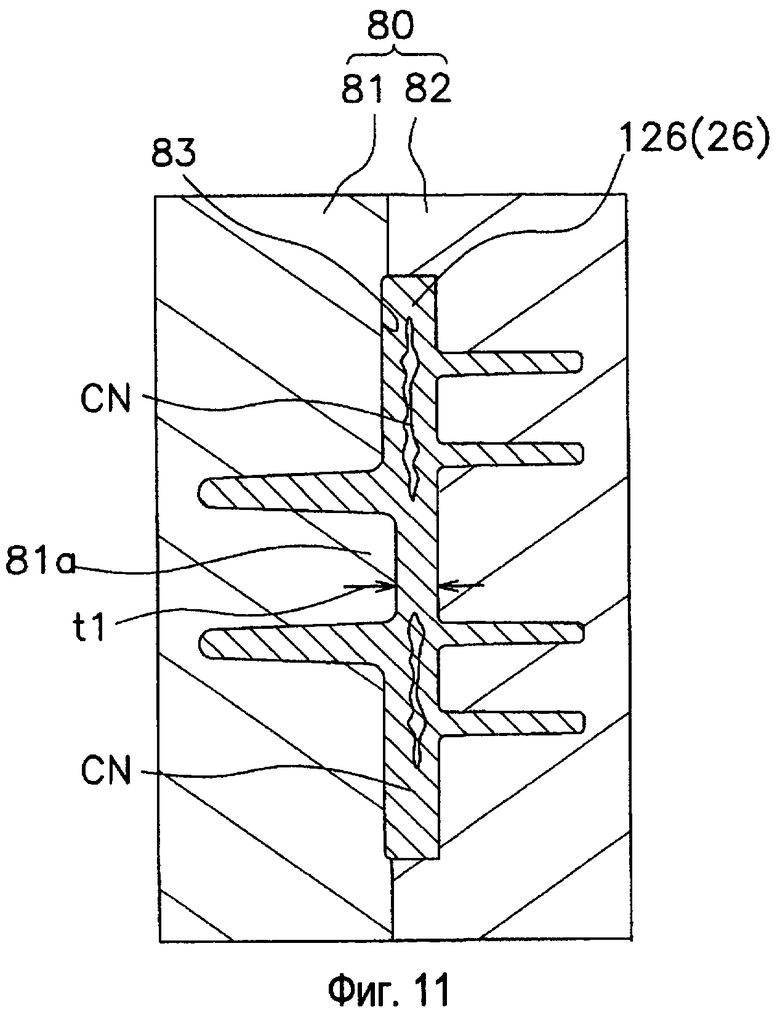

Скользящий компонент компрессора согласно восьмому аспекту представляет собой скользящий компонент компрессора согласно любому из аспектов с первого по седьмой, изготовленный с использования литейной формы с выпуклостью. Выпуклость позволяет сформировать тонкой заданную часть вблизи от центра скользящего компонента. Скользящий компонент снабжен тонкой заданной частью вблизи от центра. Используемый здесь термин «заданная часть» представляет собой, например, зону формирования отверстия или тому подобное. В том случае, когда скользящий компонент компрессора представляет собой спиральную деталь, «заданная часть» представляет собой, например, часть вблизи от центра торцевой плиты, часть, в которой должно быть сформировано выпускное отверстие вблизи от центра, или другую часть. В данном случае высоту выпуклости предпочтительно задают такой, чтобы толщина заданной части вблизи от центра улитки составляла 4 мм или менее. В том случае, когда скользящий компонент представляет собой подвижную улитку, подвижная улитка, имеющая опорную часть, которая насаживается на наружную сторону приводного вала, позволяет уменьшить образование раковин (газовых пузырей) в большей степени, чем подвижная улитка внутреннего привода, в которой опорная часть сплошного закругленного стержня вставляется внутрь приводного вала. В том случае, когда скользящий компонент представляет собой подвижную улитку внутреннего привода, в которой опорная часть сплошного закругленного стержня вставляется внутрь приводного вала, является предпочтительным, чтобы по меньшей мере часть внутренности опорной части была выполнена полой посредством использования этой выпуклости.

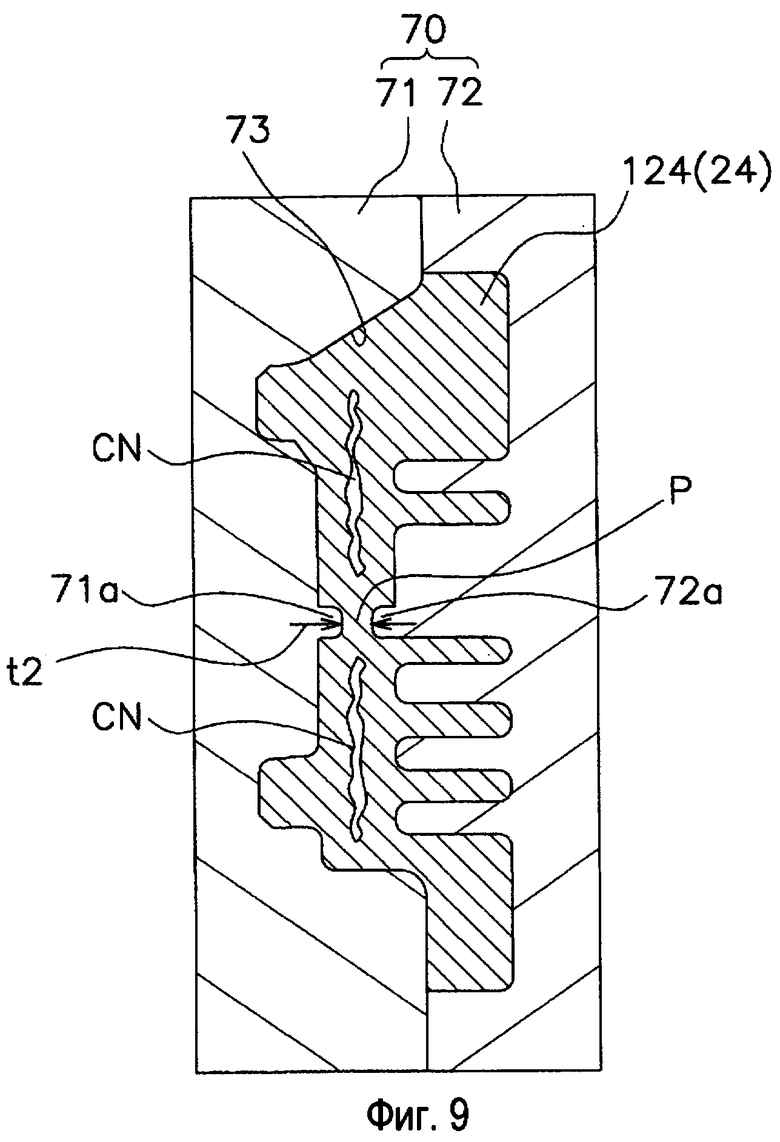

При литье в полурасплавленном состоянии полурасплавленный металлический материал отливают в литейной форме. Соответственно существует проблема, заключающаяся в том, что в толстых частях литого скользящего компонента будут легко возникать раковины. В том случае, когда в заготовке дополнительно формируют отверстие в состоянии, при котором внутри литой заготовки скользящего компонента имеются раковины, эти раковины внутри заготовки имеют тенденцию становиться открытыми наружу (обнажаться) по этой части с отверстием. Когда раковины становятся открытыми на наружной поверхности скользящего компонента, часть открытой раковины быстро становится источником усталостного разрушения скользящего компонента и, вероятно, будет отрицательно воздействовать на усталостную прочность.

С учетом подобной проблемы в настоящем изобретении тонкую заданную часть образуют вблизи от центра скользящего компонента посредством подвергания металлического материала литью в полурасплавленном состоянии с использованием литейной формы с выпуклостью. По этой причине возникновение раковин в данном скользящем компоненте компрессора уменьшается.

Скользящий компонент компрессора согласно девятому аспекту представляет собой скользящий компонент компрессора согласно любому из аспектов с первого по седьмой, при этом заготовку скользящего компонента, снабженную тонкой заданной частью вблизи от центра, отливают с использованием литейной формы с выпуклостью, которая позволяет сформировать тонкой эту заданную часть вблизи от центра, и в заготовке в этой тонкой заданной части формируют сквозное отверстие. Используемый здесь термин «заданная часть» представляет собой, например, зону формирования отверстия или тому подобное. В том случае, когда скользящий компонент компрессора представляет собой спиральную деталь, «заданная часть» представляет собой, например, часть вблизи от центра торцевой плиты, часть, в которой должно быть сформировано выпускное отверстие вблизи от центра, или другую часть. В данном случае высоту выпуклости предпочтительно задают такой, чтобы толщина заданной части вблизи от центра улитки составляла 4 мм или менее. В том случае, когда скользящий компонент представляет собой подвижную улитку, подвижная улитка, имеющая опорную часть, которая насаживается на наружную сторону приводного вала, позволяет уменьшить образование раковин в большей степени, чем подвижная деталь-улитка внутреннего привода, в которой опорная часть сплошного закругленного стержня вставляется внутрь приводного вала. В том случае, когда скользящий компонент представляет собой подвижную улитку внутреннего привода, в которой опорная часть сплошного закругленного стержня вставляется внутрь приводного вала, является предпочтительным, чтобы по меньшей мере часть внутренности опорной части была выполнена полой посредством использования этой выпуклости.

Данный скользящий компонент компрессора изготавливают отливкой заготовки, имеющей тонкую заданную часть вблизи от центра, с помощью литейной формы с выпуклостью и формированием в заготовке сквозного отверстия в тонкой заданной части. По этой причине возникновение раковин в скользящем компоненте компрессора уменьшается. Маловероятно, что раковины внутри скользящего компонента станут открытыми наружу, когда формируют сквозное отверстие в зоне формирования отверстия, и поэтому может быть уменьшено ухудшение усталостной прочности.

Улитка компрессора согласно десятому аспекту имеет содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное - железо, которое включает в себя неизбежные примеси, структуру металла, состоящую главным образом из перлитной структуры, ферритной структуры и зернистого графита, при этом улитка компрессора содержит плиточную часть и спиральную часть. Спиральная часть простирается от первой плиточной поверхности плиточной части в направлении, перпендикулярном первой плиточной поверхности, при сохранении спиральной формы. Плиточная часть и спиральная часть имеют твердость, которая составляет больше HRB 90, но меньше HRB 100. Особенно предпочтительно, чтобы твердость спиральной части на ее дальнем конце находилась в пределах указанного выше диапазона твердости. Предпочтительно, чтобы твердость была больше HRB 90, но меньше HRB 95. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 100, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет от 50% до 5%. Доля площади поверхности графита в составе основы по существу соответствует диапазону от 6% до 2%.

Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 95, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет менее 50% и более 25%.

Доля площади поверхности графита в составе основы по существу соответствует тому диапазону значений, которые меньше 6% и больше 3%. Твердость можно регулировать посредством термообработки, которая следует за литьем. Предпочтительно, чтобы спиральная часть имела высоту, измеренную от первой плиточной поверхности, в два раза или менее превышающую ширину канавки (желобчатой части) спиральной части. Это обусловлено тем, что обработка резанием может быть сравнительно легко выполнена даже в том случае, если допуск на предварительную обработку резанием является большим.

Улитку компрессора изготавливают посредством выполнения литья под давлением в полурасплавленном или полутвердом состоянии и литья в металлическую форму железного материала с вышеописанными компонентами, затем быстрого охлаждения отлитого материала для превращения всего материала в белый чугун, а затем выполнения термообработки. Соответственно предел прочности при растяжении спиральной части может быть повышен в достаточной степени. Следовательно, степень свободы при проектировании спиральной части может быть значительно повышена, и спиральная часть может быть выполнена меньшей, и ей может быть придан бульший объем. Исходя из экспериментальных результатов, полученных автором настоящего изобретения, очевидно, что в том случае, когда твердость находится в диапазоне значений, которые больше HRB 90, но меньше HRB 100, улитка может демонстрировать достаточную долговечность во время работы компрессора, «приработка» может происходить настолько быстро, насколько это возможно, и не происходит заедания во время работы в аномальном режиме. По этой причине улитка компрессора имеет высокий предел прочности при растяжении, демонстрирует достаточную долговечность во время эксплуатации, может быть «приработана» как можно раньше и не подвергается заеданию во время работы в аномальном режиме.

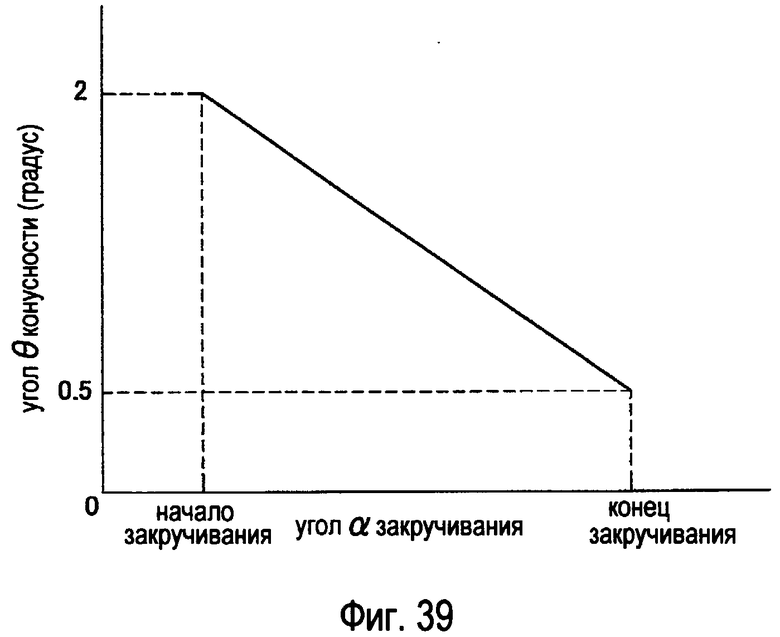

Улитка компрессора согласно одиннадцатому аспекту представляет собой улитку компрессора согласно десятому аспекту, в которой угол конусности спиральной части относительно литейной формы (угол литейного уклона) изменяется в соответствии с углом закручивания.

Поскольку в обычной улитке угол конусности витка не предусмотрен или является постоянным, существует проблема, заключающаяся в том, что форму витка не определяют в соответствии с прочностью и качеством, и имеет место нерациональное использование материала во время изготовления улитки. Кроме того, если принять во внимание форму улитки, то очевидно, что литейная форма легко оказывается под воздействием напряжений, когда улитку отделяют от литейной формы, поскольку радиус кривизны витка постепенно уменьшается по направлению к центральному участку витка улитки. Соответственно трудно увеличить срок службы литейной формы. С учетом данной проблемы, в улитке согласно настоящему изобретению угол конусности относительно литейной формы (угол литейного уклона) изменяется в соответствии с углом закручивания спиральной части. Соответственно при такой улитке форма спиральной части определяется в соответствии с прочностью и качеством, и можно устранить потери материала.

Улитка компрессора согласно двенадцатому аспекту представляет собой спиральную деталь компрессора согласно одиннадцатому аспекту, в которой спиральная часть имеет спиральную форму, при которой угол конусности относительно литейной формы в той части, где закручивание начинается возле центра, больше угла конусности наружной части, где закручивание заканчивается. Спиральную часть предпочтительно задают такой, чтобы угол конусности непрерывно и постепенно изменялся от того места, где закручивание начинается, до того места, где закручивание заканчивается. Нагрузка, действующая на литейную форму вблизи от центра улитки во время освобождения литейной формы, уменьшается, срок службы литейной формы может быть продлен, и можно более эффективно устранить потери материала. Спиральную часть также предпочтительно задают такой, чтобы угол конусности изменялся ступенчатым образом от того места, где закручивание начинается, до того места, где закручивание заканчивается. Нагрузка, действующая на литейную форму вблизи от центра улитки во время освобождения литейной формы, уменьшается, срок службы литейной формы может быть продлен, угол конусности в каждом из угловых диапазонов спиральной части может быть задан простым образом, и можно более эффективно устранить потери материала. Спиральную часть предпочтительно задают такой, чтобы угол конусности в заданном угловом диапазоне между тем местом, где закручивание начинается, и тем местом, где закручивание заканчивается, был больше угла конусности в других угловых диапазонах. Это обусловлено тем, что уменьшается нагрузка, действующая на литейную форму вблизи от центра улитки во время освобождения литейной формы, срок службы литейной формы может быть продлен, отрицательное воздействие на придание близкой к заданной формы спиральной части в целом может быть дополнительно уменьшено, и можно более эффективно устранить потери материала. Предпочтительно, чтобы по меньшей мере спиральная часть была покрыта смолой в данной улитке. Это обусловлено тем, что нанесенная в виде покрытия смола легче обрабатывается резанием, чем в том случае, когда литой элемент обрабатывается резанием непосредственно, точность обработки резанием может быть улучшена, утечка сжатой среды может быть уменьшена за счет заполнения зазоров, и шум может быть уменьшен благодаря эластичности смолы, когда спиральные части входят в контакт друг с другом.

У данной улитки угол конусности в той части, где закручивание начинается возле центра спиральной части, больше угла конусности той части, где закручивание заканчивается с наружной стороны. Соответственно может быть уменьшена нагрузка, действующая на литейную форму вблизи от центра улитки во время освобождения литейной формы, при котором улитку извлекают из литейной формы. В результате срок службы литейной формы может быть продлен.

Спиральная деталь компрессора согласно тринадцатому аспекту представляет собой спиральную деталь компрессора согласно одиннадцатому аспекту, в которой спиральная часть имеет спиральную форму, при которой угол конусности относительно литейной формы в той части, где закручивание заканчивается с наружной стороны, больше угла конусности той части, где закручивание начинается возле центра. Спиральную часть предпочтительно задают такой, чтобы угол конусности непрерывно и постепенно изменялся от того места, где закручивание начинается, до того места, где закручивание заканчивается. Нагрузка, действующая на литейную форму вблизи от центра спирали во время освобождения литейной формы, уменьшается, срок службы литейной формы может быть продлен, и можно более эффективно устранить потери материала. Спиральную часть также предпочтительно задают такой, чтобы угол конусности изменялся ступенчатым образом от того места, где закручивание начинается, до того места, где закручивание заканчивается. Нагрузка, действующая на литейную форму вблизи от центра улитки во время освобождения литейной формы, уменьшается, срок службы литейной формы может быть продлен, угол конусности в каждом из угловых диапазонов спиральной части может быть задан простым образом, и можно более эффективно устранить потери материала. Спиральную часть предпочтительно задают такой, чтобы угол конусности в заданном угловом диапазоне между тем местом, где закручивание начинается, и тем местом, где закручивание заканчивается, был больше угла конусности в других угловых диапазонах. Это обусловлено тем, что уменьшается нагрузка, действующая на литейную форму вблизи от центра улитки во время освобождения литейной формы, срок службы литейной формы может быть продлен, любое отрицательное воздействие на придание близкой к заданной формы спиральной части в целом может быть дополнительно уменьшено, и можно более эффективно устранить потери материала. Предпочтительно, чтобы в этой спиральной детали по меньшей мере спиральная часть была покрыта смолой. Это обусловлено тем, что утечка сжатой среды может быть уменьшена, и шум также может быть уменьшен.

У данной улитки угол конусности в той части, где закручивание заканчивается у наружной стороны спиральной части, больше угла конусности той части, где закручивание начинается возле центра. Соответственно наружный периферийный участок спиральной части является тонким. Следовательно, данная конфигурация эффективна для случаев, в которых трудно добиться точности обработки резанием, и эта точность на наружном периферийном участке спиральной части может быть обеспечена даже тогда, когда толщина спиральной части уменьшается.

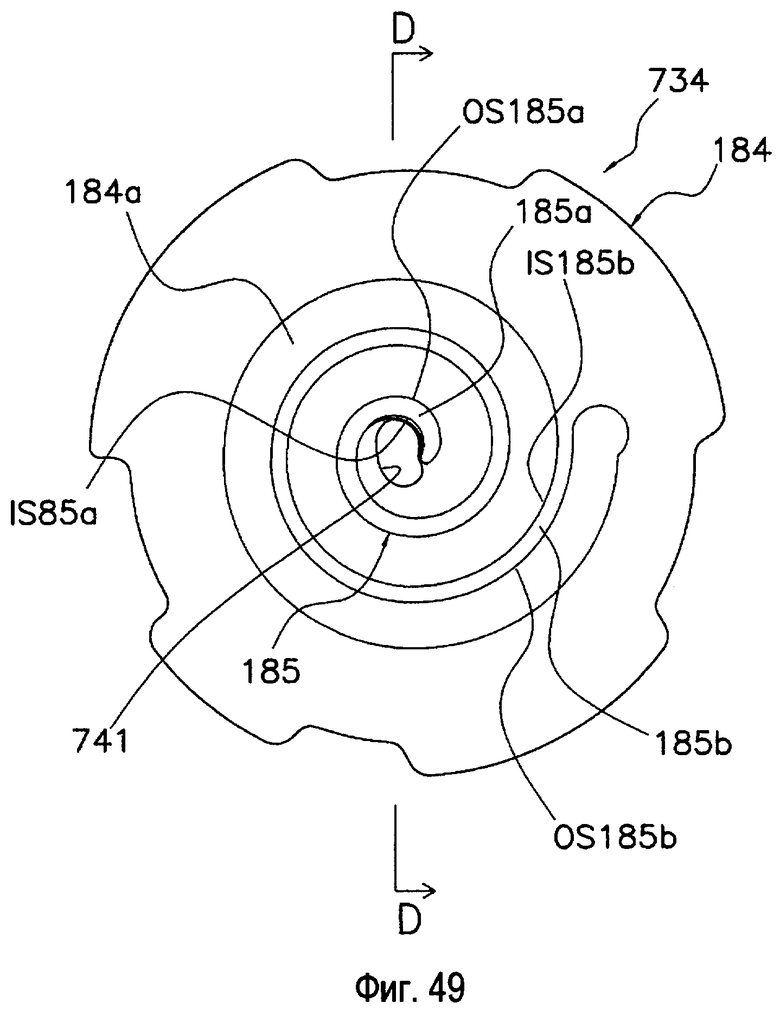

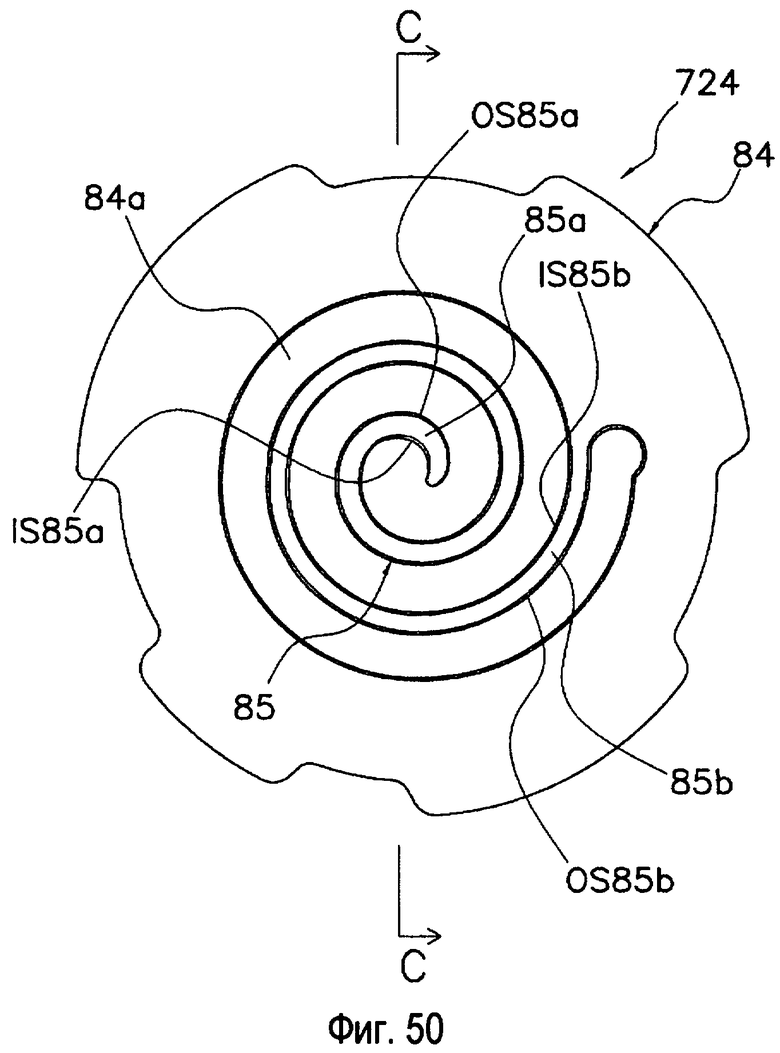

Спиральная деталь компрессора согласно четырнадцатому аспекту представляет собой спиральную деталь компрессора согласно десятому аспекту, в которой спиральная часть имеет первую поверхность, которая наклонена под первым углом относительно линии, которая ортогональна к части плоской поверхности, при этом первая поверхность расположена с внутренней периферийной стороны части вблизи от начала закручивания возле центра. Поверхность, отличная от этой первой поверхности спиральной части, имеет угол наклона относительно линии, ортогональной к плоской плиточной части, который меньше первого угла. Первая поверхность спиральной части предпочтительно представляет собой поверхность, которая не находится в контакте с дополняющей улиткой, которая сцепляется при относительном перемещении неподвижной улитки и подвижной улитки. Это обусловлено тем, что использование большого наклона обычно нежелательно с точки зрения обеспечения точности поверхности, но, поскольку поверхность (первая поверхность) не является поверхностью, которая входит в контакт с дополняющей улиткой и влияет на воздухонепроницаемость камеры сжатия, какие-либо недостатки отсутствуют. Поверхность (та поверхность, которая входит в контакт со сцепляющейся дополняющей улиткой и влияет на степень воздухонепроницаемости камеры сжатия), отличная от первой поверхности спиральной части, предпочтительно имеет угол наклона относительно линии, перпендикулярной к плоской плиточной части, который составляет по существу 0°. Это обусловлено тем, что может поддерживаться высокая точность поверхности улитки и сокращаются сбои в работе, при которых происходит утечка парообразного холодильного агента из зоны сцепления двух улиток в соседнюю камеру во время работы спирального компрессора.

В части, примыкающей к тому месту, где начинается закручивание в спиральной части, в которой «полученное» давление возле центра увеличивается, первая поверхность с внутренней периферийной стороны наклонена под первым углом для надежного гарантирования повышенной прочности и меньшего деформирования. С другой стороны, часть, находящаяся на некотором расстоянии от центра спиральной части, имеет угол наклона, который меньше первого угла, и при этом исключается значительное уменьшение объема. Наружная периферийная поверхность спиральной части рядом с тем местом, где начинается закручивание, представляет собой поверхность, которая входит в контакт с дополняющей улиткой и выполняет работу сжатия. При использовании большого наклона трудно контролировать поверхностную точность наклонной поверхности, то есть точность формы профиля на каждой высоте от плоской плиточной части спиральной части и точность скругленной формы вдоль границы между спиральной частью и плоской плиточной частью; и поскольку существует вероятность того, что утечка парообразного холодильного агента будет увеличиваться на участках контакта двух улиток, угол наклона задают меньшим первого угла.

Таким образом, в спиральном компрессоре, в котором применяется улитка по настоящему изобретению, угол наклона уменьшен, при этом приоритет отдается увеличению объема, а не прочности и величине деформации, поскольку давление является сравнительно низким на участках, отличных от того участка спиральной части, возле которого начинается закручивание. На первой поверхности с внутренней периферийной стороны того участка спиральной части, возле которого начинается закручивание, угол наклона увеличивается, при этом приоритет отдается повышению прочности и уменьшению величины деформации, поскольку давление является сравнительно высоким. На наружной периферийной поверхности того участка спиральной части, который находится рядом с тем местом, где начинается закручивание, угол наклона уменьшен, при этом внимание уделяется контролю точности поверхности и воздухонепроницаемости камеры сжатия. Соответственно можно гарантировать то, что толщина спиральной части в целом будет уменьшена и объем увеличится. С другой стороны, на том участке спиральной части высокого давления, который примыкает к тому месту, где начинается закручивание, используется наклон с первым углом, в результате чего может быть гарантирована прочность, и величина деформации может быть уменьшена до приемлемого уровня.

Другое преимущество заключается в том, что на участках, отличных от того участка спиральной части, который находится рядом с тем местом, где начинается закручивание, угол наклона уменьшается, и могут быть гарантированы контроль точности поверхности и воздухонепроницаемость камеры сжатия.

В компрессоре, предназначенном для сжатия диоксида углерода или другого холодильного агента высокого давления, прочность должна быть повышена в центральной части улитки, где напряжения сконцентрированы в улитке. У улитки согласно настоящему изобретению первая поверхность, расположенная с внутренней периферийной стороны той части, возле которой начинается закручивание возле центра, наклонена под первым углом (θ) относительно линии, ортогональной к плоской плиточной части. По этой причине в этой спиральной детали прочность в центральной части спирали увеличивается. Следовательно, в спиральном компрессоре, в который была встроена такая спиральная деталь, скользящий компонент может выдерживать увеличение давления, вызванное большими перепадами давления при сжатии диоксида углерода или другого холодильного агента высокого давления. Данный эффект позволяет увеличить высоту зубьев улитки. Другими словами, объем камеры сжатия может быть увеличен, в то время как диаметр спиральной части уменьшается. Когда диаметр спирального компрессора уменьшается за счет уменьшения диаметра улитки, диаметр основной трубчатой части кожуха уменьшается. В том случае, когда диаметр основной трубчатой части кожуха уменьшен, кожух может обладать той же прочностью на сжатие при меньшей толщине по сравнению с обычным кожухом. Соответственно затраты на исходный материал кожуха и тому подобное могут быть уменьшены. В том случае, когда диаметр улитки уменьшен, спиральная часть уменьшается в размере, и может быть увеличена площадь поверхности скольжения воспринимающей осевое давление части, которая подвергается воздействию жестких условий. Когда подобную улитку отливают в литейной форме посредством литья под давлением в полурасплавленном состоянии или тому подобного, улитка имеет шероховатость поверхности, которая уменьшена до меньших значений, чем получаемые с использованием обычного литья. По этой причине у спирального компрессора, в который была встроена такая спиральная деталь, маловероятно возникновение трещин на поверхности улитки даже при сжатии диоксида углерода или другого холодильного агента высокого давления. Даже тогда, когда улитка представляет собой изделие без отделки, меньше вероятность возникновения подобных повреждений. Объемная скорость циркуляции диоксида углерода является низкой. Соответственно у компрессора, предназначенного для сжатия диоксида углерода или другого холодильного агента высокого давления, диаметр выпускного проема может быть меньше, чем у обычного изделия. Следовательно, пространство между выпускным проемом и поверхностью стенки улитки может быть увеличено в размере. Соответственно, угол (наклона первой поверхности может быть увеличен, и прочность центральной части улитки может быть дополнительно повышена. В результате в спиральном компрессоре, в который встроена такая спиральная деталь, может быть получен больший эффект.

Спиральная деталь компрессора согласно пятнадцатому аспекту представляет собой спиральную деталь компрессора согласно четырнадцатому аспекту, в котором тот участок спиральной части, возле которого начинается закручивание, имеет толщину на границе с плоской частью, которая больше, чем на других участках спиральной части.

Заготовка скользящего компонента компрессора согласно шестнадцатому аспекту имеет содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное - железо, которое включает в себя неизбежные примеси, структуру металла, состоящую главным образом из перлитной структуры, ферритной структуры и зернистого графита, и твердость, которая составляет больше HRB 90, но меньше HRB 100, в по меньшей мере части заготовки скользящего компонента. Твердость предпочтительнее составляет больше HRB 90, но меньше HRB 95. Используемый здесь термин «заготовка скользящего компонента» относится к еще не обработанному резанием полуфабрикату или тому подобному для получения конечного скользящего компонента. Когда твердость заготовки скользящего компонента составляет HRB 90 или менее, легко образуется нарост на режущей кромке в то время, когда заготовку скользящего компонента обрабатывают резанием, и обрабатываемость при шлифовании будет вероятно ухудшена. С другой стороны, в том случае, когда твердость заготовки скользящего компонента составляет HRB 100 или более, имеет место тенденция возрастания затрат на обработку резанием, поскольку при обработке резанием заготовки скользящего компонента быстро возникают абразивный износ инструмента, сколы на инструменте и тому подобное, и имеет место тенденция возрастания затрат на обработку также вследствие более высокого сопротивления резанию и ограничений по глубине резания и скорости обработки резанием.

Диапазон, в котором твердость больше HRB 90, но меньше HRB 100, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет от 50% до 5%. Доля площади поверхности графита в составе основы по существу соответствует диапазону от 6% до 2%. Диапазон, в котором твердость больше HRB 90, но меньше HRB 95, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет менее 50% и более 25%. Доля площади поверхности графита в составе основы по существу соответствует диапазону значений, которые меньше 6% и больше 3%.

Предел прочности при растяжении можно свободно регулировать посредством термообработки литого изделия, полученного посредством подвергания чугуна с описанными выше компонентами литью под давлением в полурасплавленном или полутвердом состоянии и литью в металлическую форму и последующему быстрому охлаждению отлитого материала для превращения всего материала в белый чугун. Было показано, что предел прочности при растяжении литого изделия, изготовленного с помощью термообработки, находится в пропорциональной зависимости от твердости литого изделия. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 100, по существу соответствует диапазону, в котором предел прочности при растяжении составляет от 600 МПа до 900 МПа. Другими словами, контроль предела прочности при растяжении литого изделия можно заменить контролем твердости, которую легко измерить. Другая выгода заключается в том, что в том случае, когда заготовка скользящего компонента представляет собой заготовку спиральной детали, степень свободы при проектировании спиральной части значительно повышается, позволяя добиться меньшего диаметра или большего объема. Следовательно, заготовка скользящего компонента компрессора демонстрирует более высокий предел прочности при растяжении, чем заготовка скользящего компонента, состоящая из чугуна с хлопьевидным графитом. Исходя из экспериментальных результатов, полученных автором настоящего изобретения, очевидно, что в том случае, когда твердость заготовки скользящего компонента находится в диапазоне значений, которые составляют больше HRB 90, но меньше HRB 100, имеет место хорошая обрабатываемость резанием в том случае, когда скользящий компонент изготавливают посредством процесса, в котором чугун с такими компонентами, как описанные выше, подвергают литью под давлением в полурасплавленном или полутвердом состоянии и литью в металлическую форму, затем быстро охлаждают для превращения всего материала в белый чугун и после этого термообрабатывают. Еще одна выгода заключается в том, что хорошая обрабатываемость резанием уменьшает вероятность абразивного износа инструмента и появления сколов на инструменте, продлевает срок службы инструмента, делает менее вероятным образование нароста на режущей кромке, облегчает шлифование и уменьшает затраты на обработку резанием, поскольку время обработки резанием может быть уменьшено. Еще одна выгода заключается в том, что, поскольку заготовка скользящего компонента имеет подходящую твердость, менее вероятным становится повреждение заготовки скользящего компонента и облегчается манипулирование ею. Также следует отметить, что даже несмотря на то, что заготовка скользящего компонента имеет хорошие характеристики с точки зрения абразивного износа инструмента и времени обработки резанием, поскольку заготовка скользящего компонента имеет меньшую твердость по сравнению с FCD, имеющим такой же предел прочности при растяжении (предел прочности при растяжении является высоким при том же уровне твердости), заготовка также имеет более высокий предел прочности при растяжении, чем обычная заготовка. Когда заготовка скользящего компонента обработана резанием, дополняющий скользящий компонент (кольцо Олдхема, уплотнение и тому подобное в том случае, когда скользящий компонент представляет собой подвижную улитку) не повреждается, поскольку шероховатость поверхности легче снизить по сравнению с материалом. Подводя итог вышесказанному, данная заготовка скользящего компонента компрессора имеет высокий предел прочности при растяжении и обладает хорошей обрабатываемостью резанием в том случае, когда необходима обработка резанием.

Компрессор согласно семнадцатому аспекту содержит скользящий компонент, имеющий содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное - железо, которое включает в себя неизбежные примеси, структуру металла, состоящую главным образом из перлитной структуры, ферритной структуры и зернистого графита, и твердость, которая составляет больше HRB 90, но меньше HRB 100, в по меньшей мере части скользящего компонента. Используемое здесь выражение «компрессор» относится, например, к спиральному компрессору, компрессору поворотного действия, ротационному компрессору или тому подобному. Предпочтительно, чтобы твердость была больше HRB 90, но меньше HRB 95. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 100, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет от 50% до 5%. Доля площади поверхности графита в составе основы по существу соответствует диапазону от 6% до 2%. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 95, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет менее 50% и более 25%. Доля площади поверхности графита в составе основы по существу соответствует диапазону значений, которые меньше 6% и больше 3%. Твердость можно регулировать посредством термообработки, которая следует за литьем.

Предел прочности при растяжении литого изделия можно свободно регулировать посредством термообработки литого изделия, полученного посредством подвергания чугуна с описанными выше компонентами литью под давлением в полурасплавленном или полутвердом состоянии и литью в металлическую форму и последующему быстрому охлаждению отлитого в форме материала для превращения всего материала в белый чугун. Было показано, что предел прочности при растяжении литого изделия, изготовленного с помощью такой термообработки, находится в пропорциональной зависимости от твердости литого изделия. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 100, по существу соответствует диапазону, в котором предел прочности при растяжении составляет от 600 МПа до 900 МПа. Другими словами, контроль предела прочности при растяжении литого изделия можно заменить контролем твердости, которую легко измерить. Другая выгода заключается в том, что в том случае, когда скользящий компонент представляет собой улитку, степень свободы при проектировании спиральной части значительно повышается, позволяя добиться меньшего диаметра или большего объема. Следовательно, скользящий компонент компрессора демонстрирует более высокий предел прочности при растяжении, чем скользящий компонент, состоящий из чугуна с хлопьевидным графитом. Исходя из экспериментальных результатов, полученных автором настоящего изобретения, очевидно, что в том случае, когда твердость находится в диапазоне значений, которые составляют больше HRB 90, но меньше HRB 100, скользящий компонент может демонстрировать достаточную долговечность во время эксплуатации компрессора, «приработка» может происходить настолько быстро, насколько это возможно, и не происходит заедания во время работы в аномальном режиме. Соответственно в данном компрессоре прочность при растяжении является высокой, демонстрируется достаточная долговечность во время эксплуатации компрессора, «приработка» может происходить настолько быстро, насколько это возможно, и можно предотвратить заедание во время работы в аномальном режиме. В данном компрессоре скользящий компонент имеет содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное - железо, которое включает в себя неизбежные примеси, и структуру металла, состоящую главным образом из перлитной структуры, ферритной структуры и зернистого графита.

Следовательно, могут быть получены выгоды и другие преимущества, заключающиеся в том, что потери осевого давления могут быть снижены благодаря меньшему диаметру, и больший объем может быть получен за счет уменьшения толщины компонентов, и будет снижена вероятность возникновения повреждений, связанных с попаданием постороннего вещества и внезапным повышением внутреннего давления, вследствие более высокой ударной вязкости по сравнению с материалом FC. Даже если бы повреждение возникло, не образовывались бы мелкие обломки, и отсутствовала бы необходимость в очистке трубопроводов. Такой компрессор можно считать пригодным в случаях, в которых требуется модернизация.

Компрессор согласно восемнадцатому аспекту представляет собой компрессор согласно семнадцатому аспекту и выполнен с возможностью размещения в нем холодильного агента диоксида углерода (СО2).

Данный компрессор выполнен с возможностью размещения в нем холодильного агента диоксида углерода (СО2). Соответственно компрессор может способствовать решению глобальных экологических проблем.

Эффект изобретения

Скользящий компонент компрессора согласно первому аспекту имеет высокий предел прочности при растяжении, демонстрирует достаточную долговечность во время эксплуатации, может быть «приработан» как можно раньше и не подвергается заеданию во время работы в аномальном режиме. Данный скользящий компонент компрессора имеет содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное железо, которое включает в себя неизбежные примеси, структуру металла, состоящую главным образом из перлитной структуры, ферритной структуры и зернистого графита.

Следовательно, могут быть получены выгоды и другие преимущества, заключающиеся в том, что потери осевого давления могут быть снижены благодаря меньшему диаметру, и больший объем может быть получен за счет уменьшения толщины компонентов, и будет снижена вероятность возникновения повреждений, связанных с попаданием постороннего вещества и внезапным повышением внутреннего давления, вследствие более высокой ударной вязкости по сравнению с материалом FC. Даже если бы повреждение возникло, не образовывались бы мелкие обломки, и отсутствовала бы необходимость в очистке трубопроводов. Такой компрессор можно считать пригодным в случаях, в которых требуется модернизация.

Скользящий компонент компрессора в соответствии со вторым аспектом является таким, заготовка которого может быть изготовлена с формой, близкой к заданной. Следовательно, скользящий компонент компрессора может обеспечить снижение затрат на обработку резанием и может быть изготовлен с меньшей себестоимостью.

Скользящий компонент компрессора согласно третьему аспекту является таким, у которого давление, требуемое во время стадии литья в форму, снижено. Следовательно, не требуется устройство создания давления или устройство нагрева, необходимое при литье под давлением, и затраты на оборудование могут быть снижены. В результате скользящий компонент компрессора позволяет снизить затраты на литье и может быть изготовлен с меньшей себестоимостью.

Согласно четвертому аспекту, когда скользящий компонент компрессора представляет собой спиральную деталь, отношение предела прочности при растяжении к модулю Юнга у спиральной детали после термической обработки определено таким, что не возникают затраты на достижение избыточной прочности при термообработке. Определение базируется на исследовании, выполненном с целью определения того уровня прочности при растяжении, который достаточен с точки зрения усталостной прочности. При этом определении отношение (Н/Т) спиральной части определяют с учетом требуемого верхнего предела величины деформации спиральной части с точки зрения времени обработки резанием, снижения эксплуатационных характеристик и шума. В частности, увеличение прочности посредством термообработки ограничено так, что отношение предела прочности при растяжении к модулю Юнга устанавливается на уровне 0,0046 или менее. Поскольку отношение предела прочности при растяжении к модулю Юнга определено данным образом, избегают ситуации, при которой спиральная часть в улитке согласно настоящему изобретению подвергается избыточному увеличению прочности посредством термообработки, что требует затрат и времени, и термообработка может быть выполнена подходящим образом.

В скользящем компоненте компрессора согласно пятому аспекту достаточные усталостная прочность и сопротивление абразивному износу могут быть приданы зоне концентрации напряжений, скользящей части или тому подобному. Поскольку прочность подвергнутых частичной термообработке частей повышается, эти подвергнутые частичной термообработке части могут быть выполнены более тонкими и более легкими.

В скользящем компоненте компрессора согласно шестому аспекту в том случае, если существует опорная часть или другая часть, которая должна быть особенно твердой, абразивный износ в данной части может быть в достаточной степени уменьшен посредством задания такой твердости этой части составляющей более HRC 50, но менее HRC 65.

Скользящий компонент компрессора согласно седьмому аспекту является таким, в котором тем зонам скользящего компонента, которые должны обладать способностью к скольжению, приданы характеристики хорошей приработки, а зоне концентрации напряжений придана достаточная усталостная прочность.

В скользящем компоненте компрессора согласно восьмому аспекту уменьшено возникновение раковин.

В скользящем компоненте компрессора согласно девятому аспекту уменьшено возникновение раковин. Кроме того, маловероятно, что раковины внутри скользящего компонента станут открытыми наружу, когда формируют сквозное отверстие в зоне формирования отверстия, и может быть уменьшено ухудшение усталостной прочности.

Спиральный компонент компрессора согласно десятому аспекту имеет высокий предел прочности при растяжении, демонстрирует достаточную долговечность во время эксплуатации, может быть «приработан» как можно раньше и не подвергается заеданию во время работы в аномальном режиме.

В спиральном компоненте компрессора согласно одиннадцатому аспекту форма спиральной части определена в соответствии с прочностью и качеством, и можно устранить потери материала.

Согласно двенадцатому аспекту может быть уменьшена нагрузка, действующая на литейную форму вблизи от центра улитки во время освобождения литейной формы, при котором улитку извлекает из литейной формы. В результате срок службы литейной формы может быть увеличен.

Согласно тринадцатому аспекту точность внешнего периферийного участка спиральной части может быть гарантирована даже тогда, когда толщина спиральной части уменьшена.

В улитке и спиральном компрессоре, снабженном улиткой согласно четырнадцатому и пятнадцатому аспектам, угол наклона уменьшен, при этом приоритет отдается увеличению объема, а не прочности и величине деформации спиральной части, поскольку давление является сравнительно низким на участках, отличных от того участка спиральной части, возле которого начинается закручивание. На первой внутренней периферийной поверхности того участка спиральной части, возле которого начинается закручивание, угол наклона увеличивается, при этом приоритет отдается повышению прочности и уменьшению величины деформации, поскольку давление является сравнительно высоким. На наружной периферийной поверхности того участка спиральной части, который находится рядом с тем местом, где начинается закручивание, угол наклона уменьшается, при этом внимание уделяется контролю точности поверхности и воздухонепроницаемости камеры сжатия. Можно гарантировать то, что толщина спиральной части в целом будет уменьшена и объем будет увеличен. С другой стороны, на том участке спиральной части высокого давления, который находится рядом с тем местом, где начинается закручивание, используется наклон с первым углом, в результате чего может быть гарантирована прочность, а величина деформации может быть уменьшена до приемлемого уровня.

Заготовка скользящего компонента компрессора согласно шестнадцатому аспекту имеет высокий предел прочности при растяжении и обладает хорошей обрабатываемостью резанием в том случае, когда требуется обработка резанием.

В компрессоре согласно семнадцатому аспекту используется скользящий компонент, который имеет более высокий предел прочности при растяжении, чем скользящий компонент, состоящий из чугуна с хлопьевидным графитом. Исходя из экспериментальных результатов, полученных автором настоящего изобретения, очевидно, что в том случае, когда твердость находится в диапазоне значений, которые составляют больше HRB 90, но меньше HRB 100, скользящий компонент может демонстрировать достаточную долговечность во время эксплуатации компрессора, «приработка» может происходить настолько быстро, насколько это возможно, и не происходит заедания во время работы в аномальном режиме. Соответственно в данном компрессоре прочность при растяжении является высокой, имеет место достаточная долговечность во время эксплуатации компрессора, «приработка» может происходить настолько быстро, насколько это возможно, и можно предотвратить заедание во время работы в аномальном режиме. В данном компрессоре скользящий компонент имеет содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное - железо, имеющее неизбежные примеси, и структуру металла, состоящую главным образом из перлитной структуры, ферритной структуры и зернистого графита.

Следовательно, могут быть получены выгоды и другие преимущества, заключающиеся в том, что потери осевого давления могут быть снижены благодаря меньшему диаметру, и бòльший объем может быть получен за счет уменьшения толщины компонентов, и будет снижена вероятность возникновения повреждений, связанных с попаданием постороннего вещества и внезапным повышением внутреннего давления, вследствие более высокой ударной вязкости по сравнению с материалом FC. Даже если бы повреждение возникало, не образовывались бы мелкие обломки, и отсутствовала бы необходимость в очистке трубопроводов.

Компрессор согласно восемнадцатому аспекту может способствовать решению глобальных экологических проблем.

Краткое описание чертежей

Фиг.1 представляет собой вид в продольном сечении спирального компрессора куполообразного типа высокого-низкого давлений согласно первому варианту реализации настоящего изобретения;

фиг.2 представляет собой вид снизу неподвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации настоящего изобретения;

фиг.3 представляет собой вид в сечении по линии III-III неподвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации настоящего изобретения;

фиг.4 представляет собой вид сверху подвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации настоящего изобретения;

фиг.5 представляет собой вид в сечении по линии V-V подвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации;

фиг.6 представляет собой вид сверху кольца Олдхема, встраиваемого в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации;

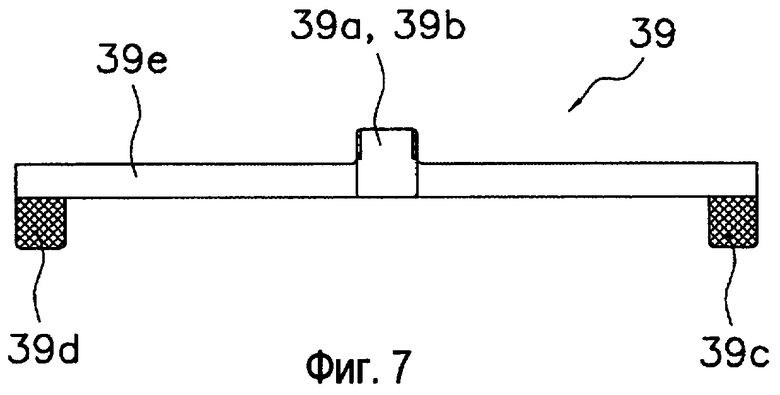

фиг.7 представляет собой вид сбоку кольца Олдхема, встраиваемого в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации;

фиг.8 представляет собой вид снизу кольца Олдхема, встраиваемого в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации;

фиг.9 представляет собой вид в сечении, показывающий металлическую литейную форму для изготовления неподвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации, и заготовку неподвижной улитки, отлитую в форме посредством литья под давлением в полурасплавленном состоянии;

фиг.10 представляет собой увеличенный вид зоны формирования отверстия в заготовке неподвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации;

фиг.11 представляет собой вид в продольном сечении, показывающий металлическую литейную форму для изготовления подвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации, и заготовку подвижной улитки, отлитую в форме посредством литья под давлением в полурасплавленном состоянии;

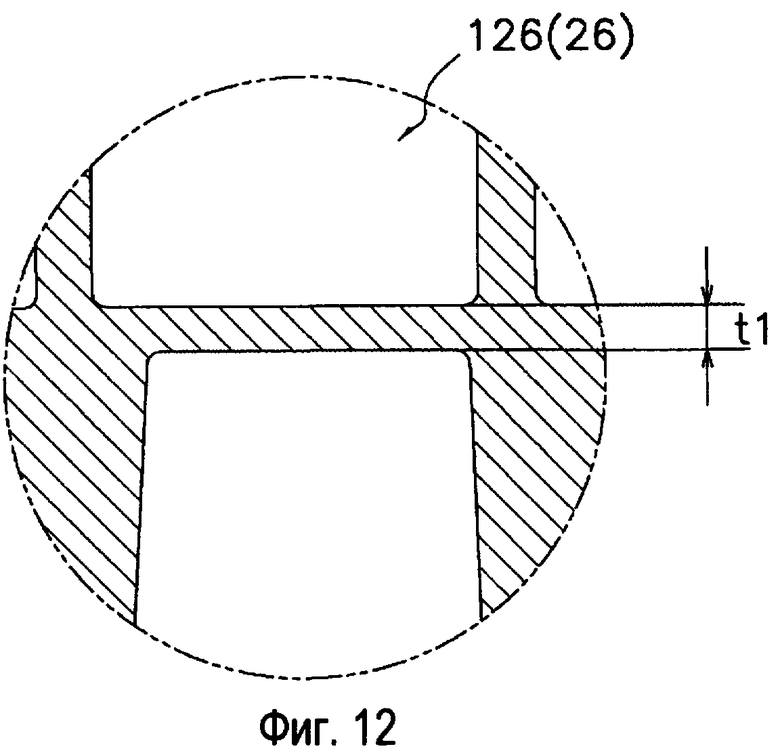

фиг.12 представляет собой увеличенный вид центральной части заготовки подвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации;

фиг.13 представляет собой вид в продольном сечении, показывающий заготовку обычной неподвижной улитки;

фиг.14 представляет собой вид в продольном сечении заготовки обычной подвижной улитки;

фиг.15 представляет собой вид в продольном сечении коленчатого вала, встраиваемого в спиральный компрессор куполообразного типа высокого-низкого давлений согласно первому варианту реализации;

фиг.16(а) представляет собой схематический чертеж, показывающий площадь поверхности перегородки в обычной неподвижной улитке;

фиг.16(b) представляет собой схематический чертеж, показывающий площадь рабочей зоны сжатия в обычной неподвижной улитке;

фиг.16(с) представляет собой схематический чертеж, показывающий площадь напорной зоны в обычной неподвижной улитке;

фиг.16(d) представляет собой схематический чертеж, показывающий площадь поверхности перегородки в неподвижной улитке по первому варианту реализации;

фиг.16(е) представляет собой схематический чертеж, показывающий площадь рабочей зоны сжатия в неподвижной улитке по первому варианту реализации;

фиг.16(f) представляет собой схематический чертеж, показывающий площадь напорной зоны в неподвижной улитке по первому варианту реализации;

фиг.17(а) представляет собой схематический чертеж, показывающий площадь поверхности перегородки в обычной подвижной улитке;

фиг.17(b) представляет собой схематический чертеж, показывающий площадь рабочей зоны сжатия в обычной подвижной улитке;

фиг.17(с) представляет собой схематический чертеж, показывающий площадь напорной зоны в обычной подвижной улитке;

фиг.17(d) представляет собой схематический чертеж, показывающий площадь поверхности перегородки в подвижной улитке по первому варианту реализации;

фиг.17(е) представляет собой схематический чертеж, показывающий площадь рабочей зоны сжатия в подвижной улитке по первому варианту реализации;

фиг.17(f) представляет собой схематический чертеж, показывающий площадь напорной зоны в подвижной улитке по первому варианту реализации;

фиг.18(а) представляет собой схематический чертеж, показывающий объем всасывания, образованный обычной улиткой;

фиг.18(b) представляет собой схематический чертеж, показывающий объем всасывания, образованный улиткой по первому варианту реализации;

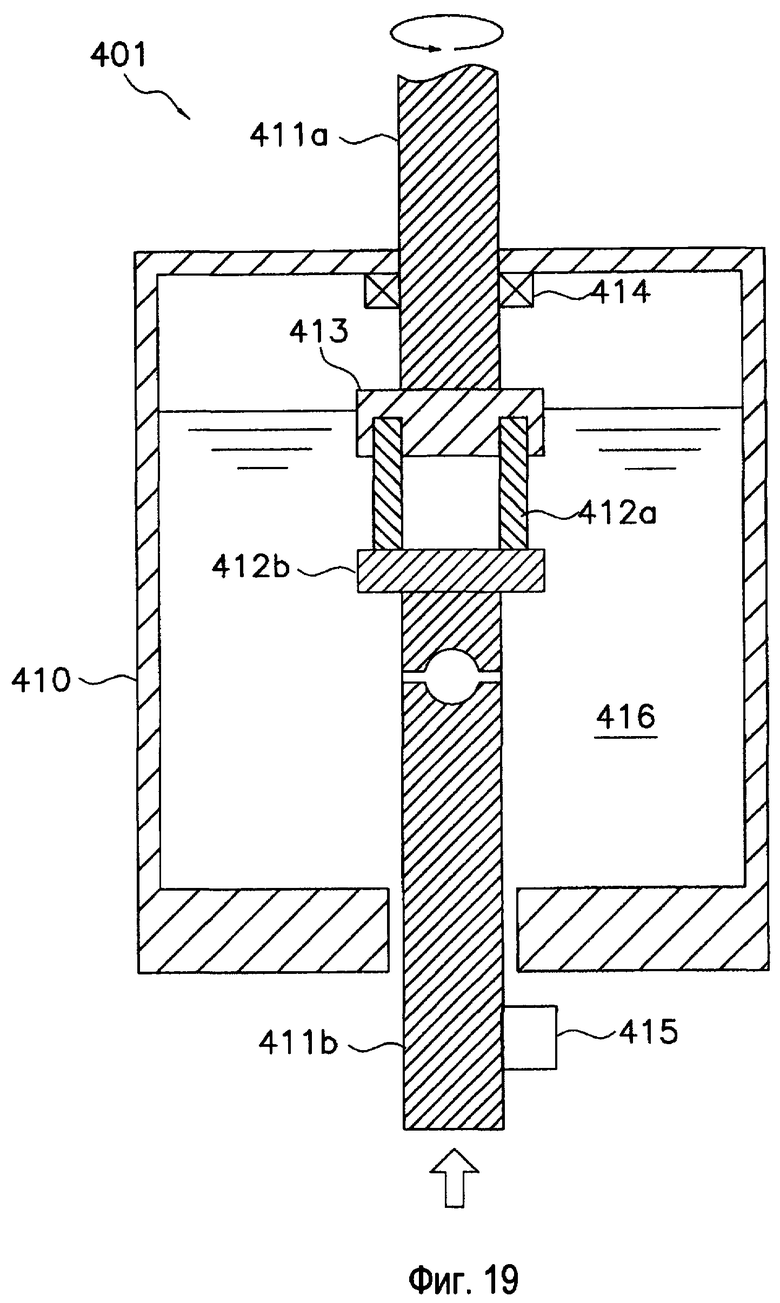

фиг.19 представляет собой схематический чертеж испытательного устройства, используемого для проведения испытаний на сопротивление абразивному износу и сопротивление заеданию литого изделия, изготовленного с использованием литья под давлением в полурасплавленном состоянии;

фиг.20 представляет собой диаграмму, показывающую зависимость между твердостью и сопротивлением абразивному износу литого изделия, изготовленного с использованием литья под давлением в полурасплавленном состоянии;

фиг.21 представляет собой график, показывающий зависимость между твердостью и «приработкой» улитки, изготовленной с использованием литья под давлением в полурасплавленном состоянии;

фиг.22 представляет собой диаграмму, показывающую зависимость между твердостью и сопротивлением заеданию литого изделия, изготовленного с использованием литья под давлением в полурасплавленном состоянии;

фиг.23 представляет собой график, показывающий зависимость между твердостью и пределом прочности на растяжение литого изделия, изготовленного с использованием литья под давлением в полурасплавленном состоянии;

фиг.24 представляет собой график, показывающий зависимость между расстоянием между надрезами и сопротивлением резанию литого изделия, изготовленного с использованием литья под давлением в полурасплавленном состоянии;

фиг.25 представляет собой диаграмму, показывающую сравнение абразивного износа режущего инструмента по отношению к литому изделию, изготовленному с использованием литья под давлением в полурасплавленном состоянии;

фиг.26 представляет собой простую технологическую схему стадии литья в металлическую форму согласно модифицированному примеру (J) первого варианта реализации;

фиг.27 представляет собой увеличенный вид зоны формирования отверстия в заготовке неподвижной улитки согласно модифицированному примеру (К) первого варианта реализации;

фиг.28 представляет собой увеличенный вид зоны формирования отверстия в заготовке неподвижной улитки согласно модифицированному примеру (К) первого варианта реализации;

фиг.29 представляет собой вид в сечении подвижной улитки согласно модифицированному примеру (L) первого варианта реализации;

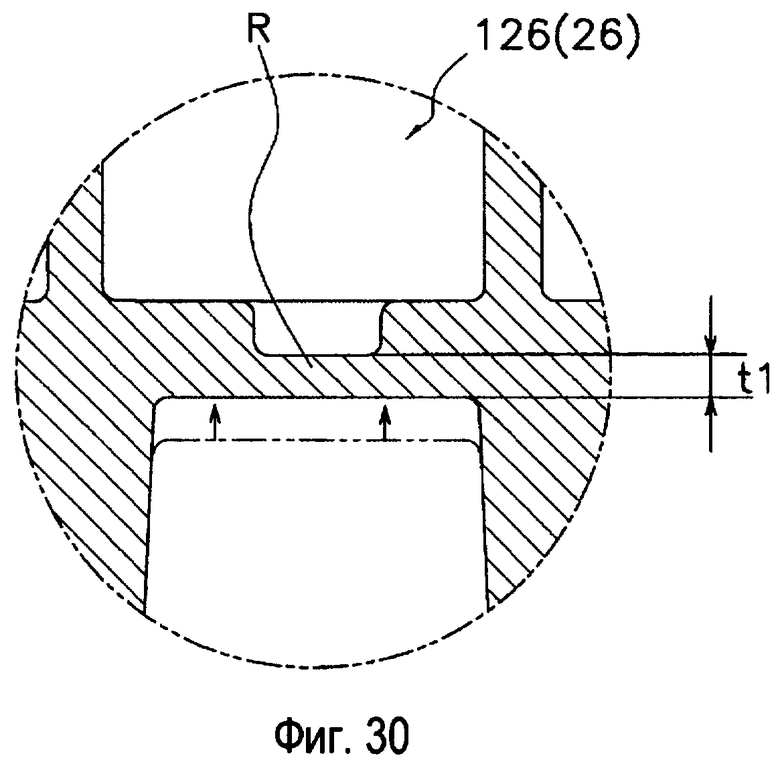

фиг.30 представляет собой увеличенный вид зоны формирования отверстия в подвижной улитке согласно модифицированному примеру (L) первого варианта реализации;

фиг.31 представляет собой увеличенный вид зоны формирования отверстия в подвижной улитке согласно модифицированному примеру (L) первого варианта реализации;

фиг.32(а) представляет собой схематический чертеж, показывающий объем всасывания, образованный обычной улиткой;

фиг.32(b) представляет собой схематический чертеж, показывающий объем всасывания, образованный улиткой по модифицированному примеру (О) первого варианта реализации;

фиг.33 представляет собой вид в сечении подвижной улитки типа с внутренним приводом в соответствии со вторым вариантом реализации;

фиг.34 представляет собой вид в сечении, показывающий металлическую литейную форму для изготовления подвижной улитки согласно второму варианту реализации и заготовку подвижной улитки, отлитую в форме посредством литья под давлением в полурасплавленном состоянии;

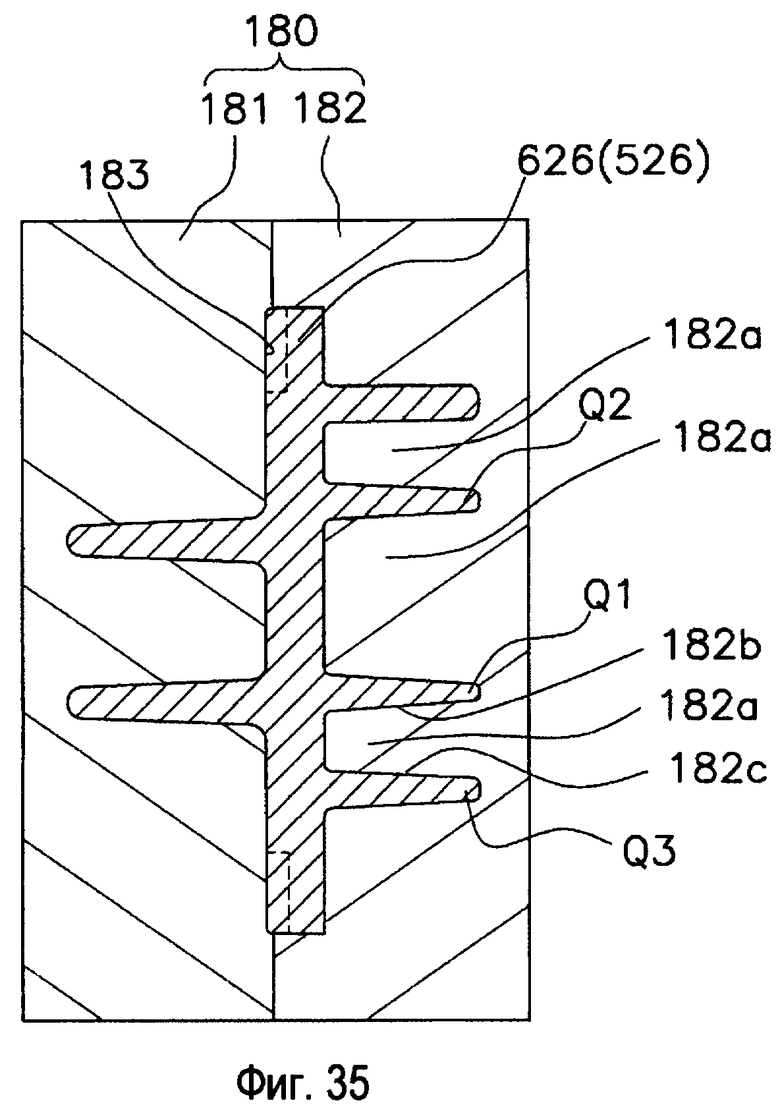

фиг.35 представляет собой вид в сечении металлической литейной формы для изготовления подвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно третьему варианту реализации, и подвижную улитку, отлитую в форме посредством литья под давлением в полурасплавленном состоянии;

фиг.36 представляет собой увеличенный вид витковой формовой части металлической литейной формы для изготовления подвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно третьему варианту реализации;

фиг.37 представляет собой вид сверху подвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно третьему варианту реализации;

фиг.38 представляет собой вид в сечении по линии А-А подвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно третьему варианту реализации;

фиг.39 представляет собой график, показывающий зависимость между углом α закручивания и углом θ конусности подвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно третьему варианту реализации;

фиг.40 представляет собой вид снизу неподвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно третьему варианту реализации;

фиг.41 представляет собой вид в сечении по линии В-В неподвижной улитки, встраиваемой в спиральный компрессор куполообразного типа высокого-низкого давлений согласно третьему варианту реализации;

фиг.42 представляет собой график, показывающий зависимость между углом α закручивания и углом θ конусности подвижной улитки согласно модифицированному примеру (А) третьего варианта реализации;

фиг.43 представляет собой график, показывающий зависимость между углом α закручивания и углом θ конусности подвижной улитки согласно модифицированному примеру (В) третьего варианта реализации;

фиг.44 представляет собой график, показывающий зависимость между углом α закручивания и углом θ конусности подвижной улитки согласно модифицированному примеру (С) третьего варианта реализации;

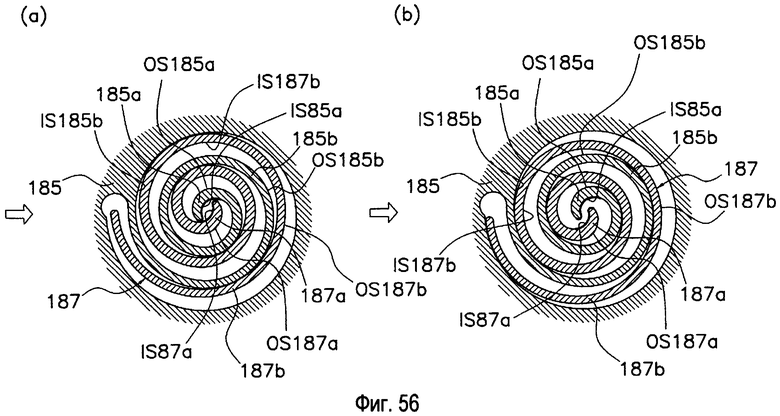

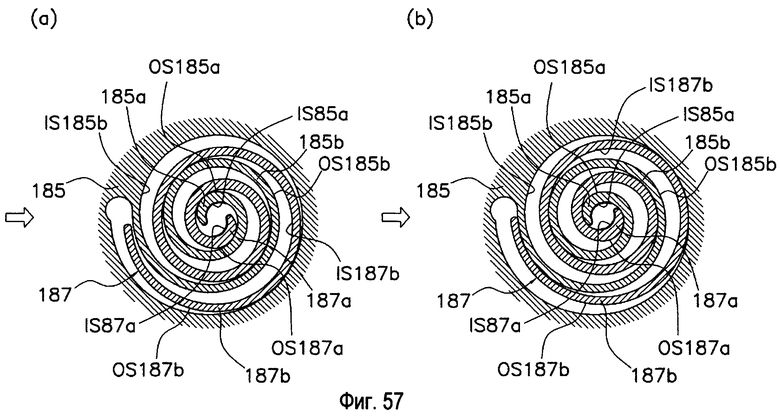

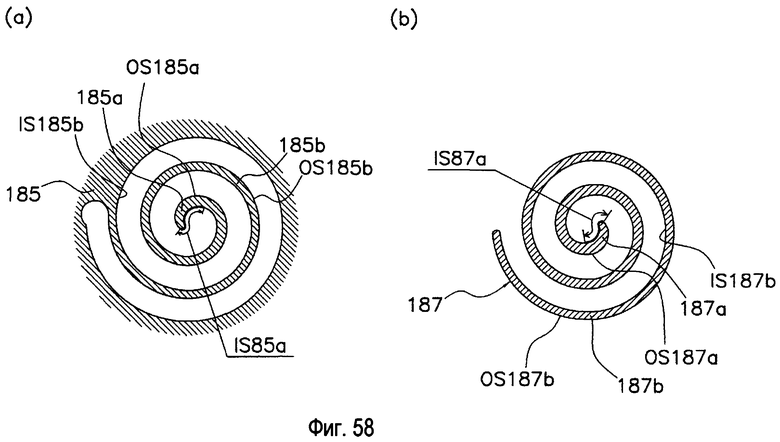

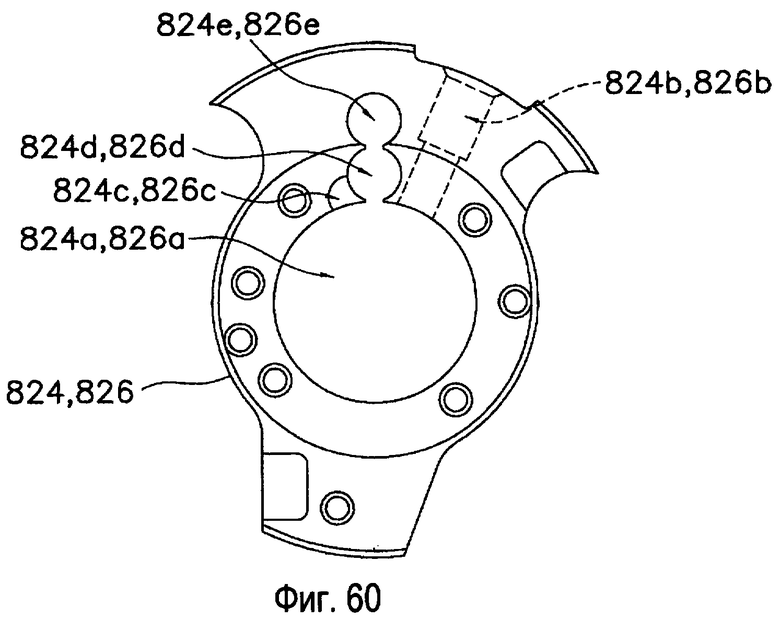

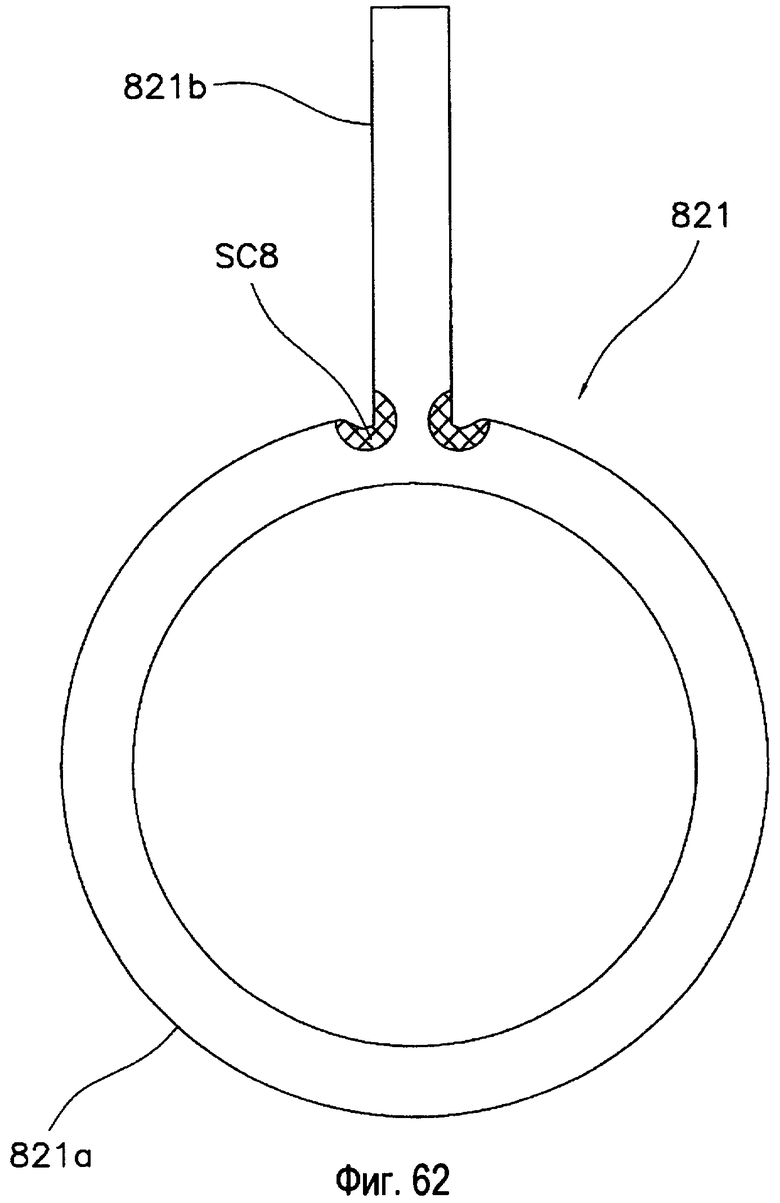

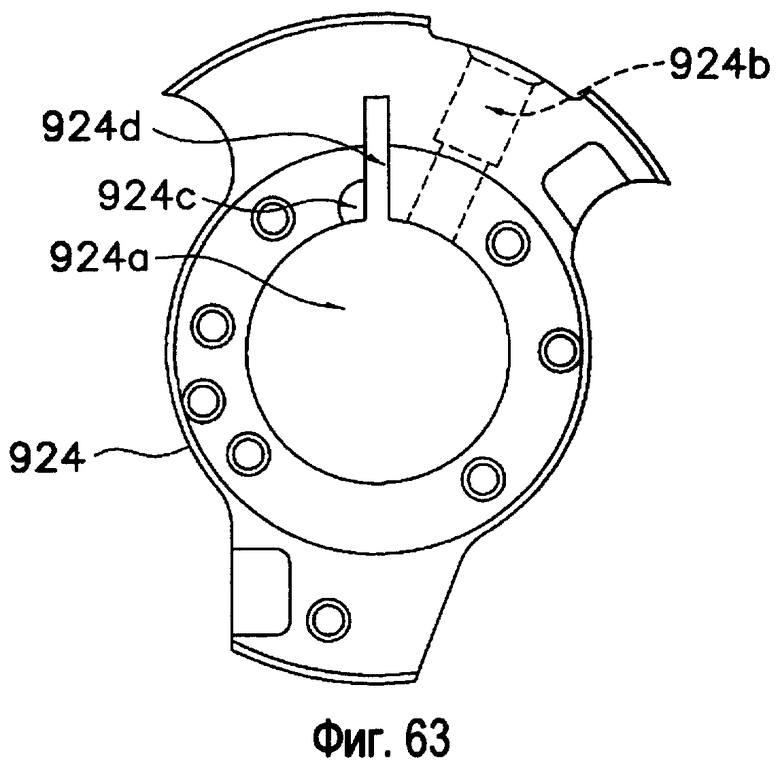

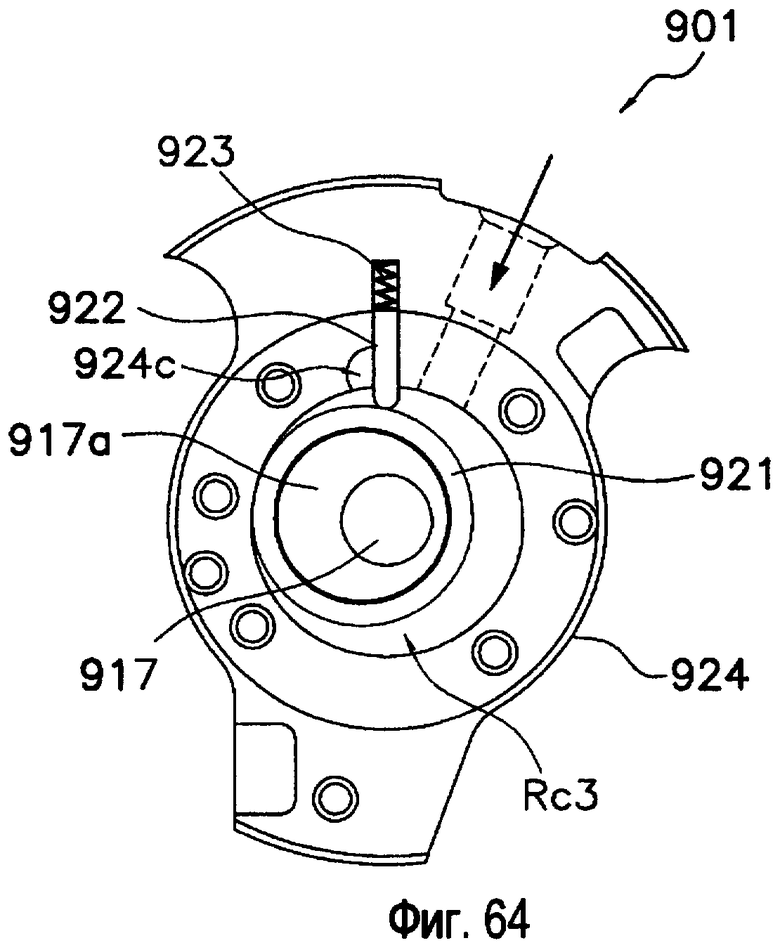

фиг.45 представляет собой вид в сечении подвижной улитки, изготовленной посредством нанесения смолы в виде покрытия на подвижную улитку согласно модифицированному примеру (D) третьего варианта реализации;