Изобретение относится к энергетическим турбомашинам и может использоваться в центробежных компрессорах, нагнетателях, вентиляторах и насосах.

Известны ступени центробежных турбомашин, имеющие диффузоры, которые не смещены относительно рабочих колес в осевом направлении (рис.4 в отраслевом каталоге "Центробежные компрессорные машины и турбины для их привода", Москва, Издательство НИИ экономики, организации производства и технической информации в энергетическом машиностроении, 1982). Достоинство таких ступеней состоит в простоте проектирования их, а недостаток - в пониженном КПД. Причина пониженного КПД - повышенные потери напора рабочей среды между колесом и диффузором из-за того, что средняя точка ширины входа в диффузор находится не на оси меридиональной струи рабочей среды, поступающей в диффузор из колеса.

Отмеченный недостаток частично устранен в ступенях, диффузоры которых смещены относительно колес в осевом направлении.

Наиболее близкой к изобретению является ступень центробежной турбомашины, содержащая однопоточное рабочее колесо с основным диском, покрывным диском или без него и с лопатками, расположенными между передней и задней осесимметричными поверхностями, ограничивающими проточную часть колеса, диффузор, установленный за колесом по ходу рабочей среды и смещенный относительно колеса в осевом направлении, заднее уплотнение и - при наличии у колеса покрывного диска - переднее уплотнение (SU 1671982 А1, МКИ 5 F04D 17/08, 23.08.1991). Роль осесимметричных поверхностей играют внутренние поверхности основного и покрывного дисков. Диффузор смещен относительно колеса в осевом направлении в сторону основного диска на величину 0.05…0.2 ширины лопаток колеса на выходе из него. Такое смещение диффузора во многих случаях приближает среднюю точку ширины его входа к оси меридиональной струи рабочей среды, поступающей в диффузор из колеса. Благодаря этому у известной ступени потери напора между выходом из колеса и входом в диффузор обычно меньше, а КПД больше, чем у ступеней без смещения диффузора.

Недостатком известной ступени является то, что ее КПД не максимален. Причина состоит в неоптимальности указанного смещения диффузора. Это смещение не оптимально, во-первых, потому, что смещение в сторону основного диска в некоторых случаях не только не приближает, а, наоборот, отдаляет среднюю точку ширины входа в диффузор от оси меридиональной струи рабочей среды. Во-вторых, увязка смещения диффузора только с шириной лопаток колеса не оправдана, так как осевое положение точки пересечения оси меридиональной струи с шириной входа в диффузор определяется не столько шириной лопаток колеса, сколько другими факторами: направлением струи при выходе из колеса, расстоянием от выхода из колеса до входа в диффузор, утечками рабочей среды через уплотнения ступени. В-третьих, указанное в а.с. 1671982 смещение диффузора недостаточно определенно: верхняя граница рекомендуемого диапазона смещения превосходит нижнюю в четыре раза.

Дополнительным недостатком известной ступени является ограниченность области применения ее, согласно ограничительной части формулы изобретения по SU 1671982 А1 оно распространяется на ступени, колеса которых имеют как основной, так и покрывной диски. Между тем у центробежных колес покрывного диска часто не бывает.

Задачей настоящего изобретения является повышение КПД ступени. Задача решается путем задания такого смещения диффузора относительно колеса в осевом направлении, которое обеспечивает расположение средней точки ширины входа в диффузор на оси меридиональной струи рабочей среды, поступающей в диффузор из колеса.

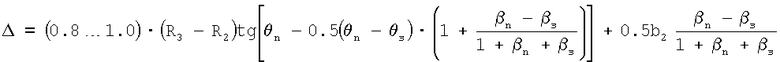

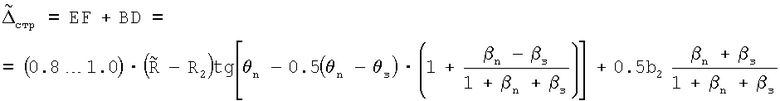

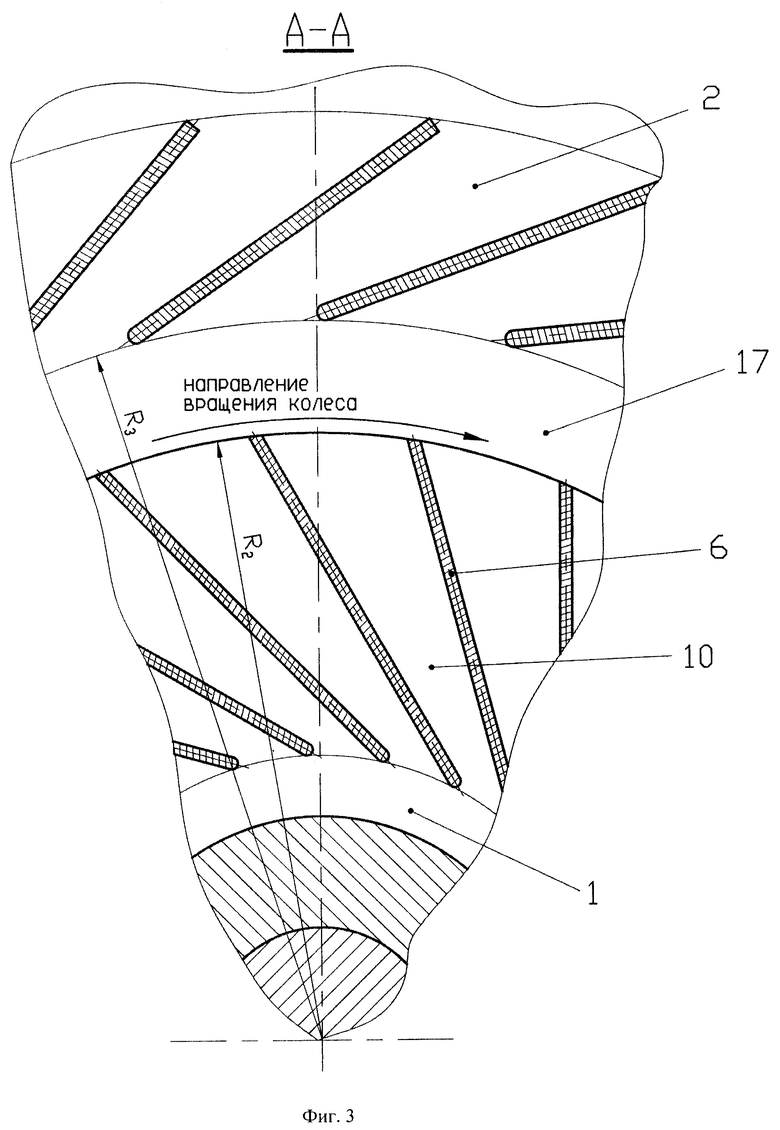

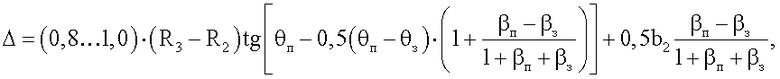

Технический результат достигается тем, что в ступени центробежной турбомашины, содержащей однопоточное рабочее колесо с основным диском, покрывным диском или без него и с лопатками, расположенными между передней и задней осесимметричными поверхностями, ограничивающими проточную часть колеса, диффузор, установленный за колесом по ходу рабочей среды и смещенный относительно колеса в осевом направлении, заднее уплотнение и - при наличии у колеса покрывного диска - переднее уплотнение, согласно изобретению смещение Δ диффузора, отсчитываемое в сторону основного диска, определяется зависимостью

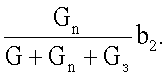

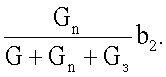

,

,

в которой

R3 - радиус окружности входа в диффузор;

R2 - радиус окружности выхода из колеса;

θn - имеющий место на выходе из колеса угол в меридиональной плоскости между передней осесимметричной поверхностью, ограничивающей проточную часть колеса, и радиальным направлением;

θз - имеющий место на выходе из колеса угол в меридиональной плоскости между задней осесимметричной поверхностью, ограничивающей проточную часть колеса, и радиальным направлением;

βn - отношение утечки рабочей среды через переднее уплотнение к производительности ступени;

βз - отношение утечки рабочей среды через заднее уплотнение к производительности ступени;

b2 - ширина проточной части колеса на выходе из него.

Величины βn и βз для каждой конкретной ступени могут быть легко вычислены по известным методикам, например, значения величин βn и βз, для лабиринтного уплотнения, можно определить по известной приближенной методике, описанной в книге Риса В.Ф. Центробежные компрессорные машины. Ленинград: Машиностроение, 1981, с.40.

Более точно значения βn и βз определяются следующим образом:

β=Gут/G, где

Gут - утечка через уплотнение;

G - известная массовая производительность проектируемой ступени.

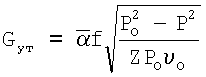

Величина Gут вычисляется по формуле Стодолы, имеющейся, например, в указанной книге Риса В.Ф. на с.314:

, где

, где

- коэффициент расхода уплотнения, однозначно определяемый типом уплотнения и изменяющийся в пределах от 0,7 (для уплотнения ступенчатого типа) до 1, 27 (для уплотнения гладкого типа);

- коэффициент расхода уплотнения, однозначно определяемый типом уплотнения и изменяющийся в пределах от 0,7 (для уплотнения ступенчатого типа) до 1, 27 (для уплотнения гладкого типа);

f - площадь сечения щели уплотнения;

Po - давление рабочей среды перед уплотнением;

Р - давление рабочей среды за уплотнением;

Z- число гребней в уплотнении;

υo - удельный объем рабочей среды перед уплотнением.

Величины Po, Р и υo берутся из газодинамического или гидродинамического расчета ступени.

Данное техническое решение в отличие от технического решения в известной ступени учитывает зависимость смещения диффузора не от одного, а от шести параметров ступени: (R3-R2), θn, θз, βn, βз, b2.

Когда же колесо не имеет покрывного диска, т.е. когда βn=0, то оптимальное смещение диффузора относительно рабочего колеса, отсчитываемое в сторону основного диска, зависит не от шести, а от пяти параметров: (R3-R2), θn, θз, βз, b2.

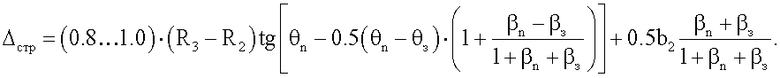

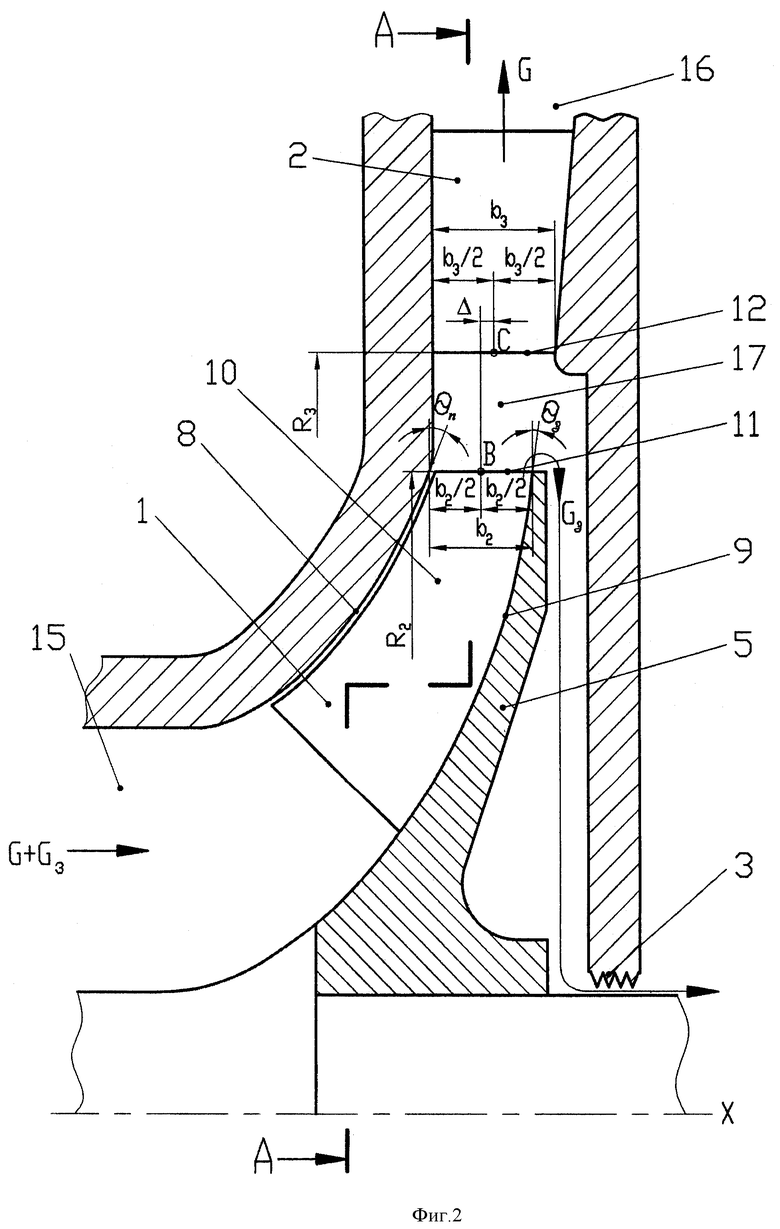

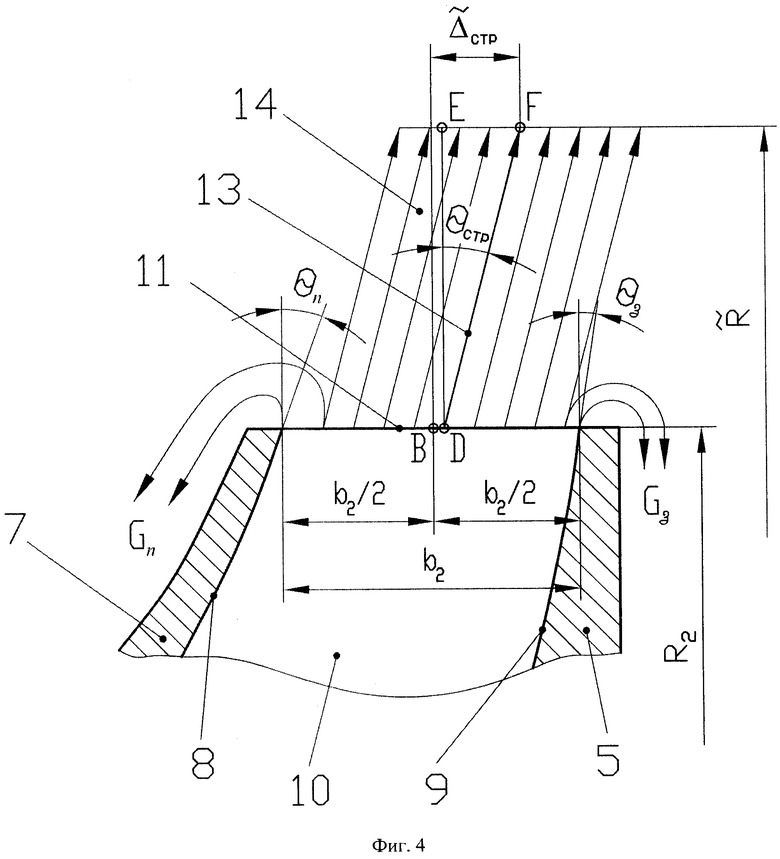

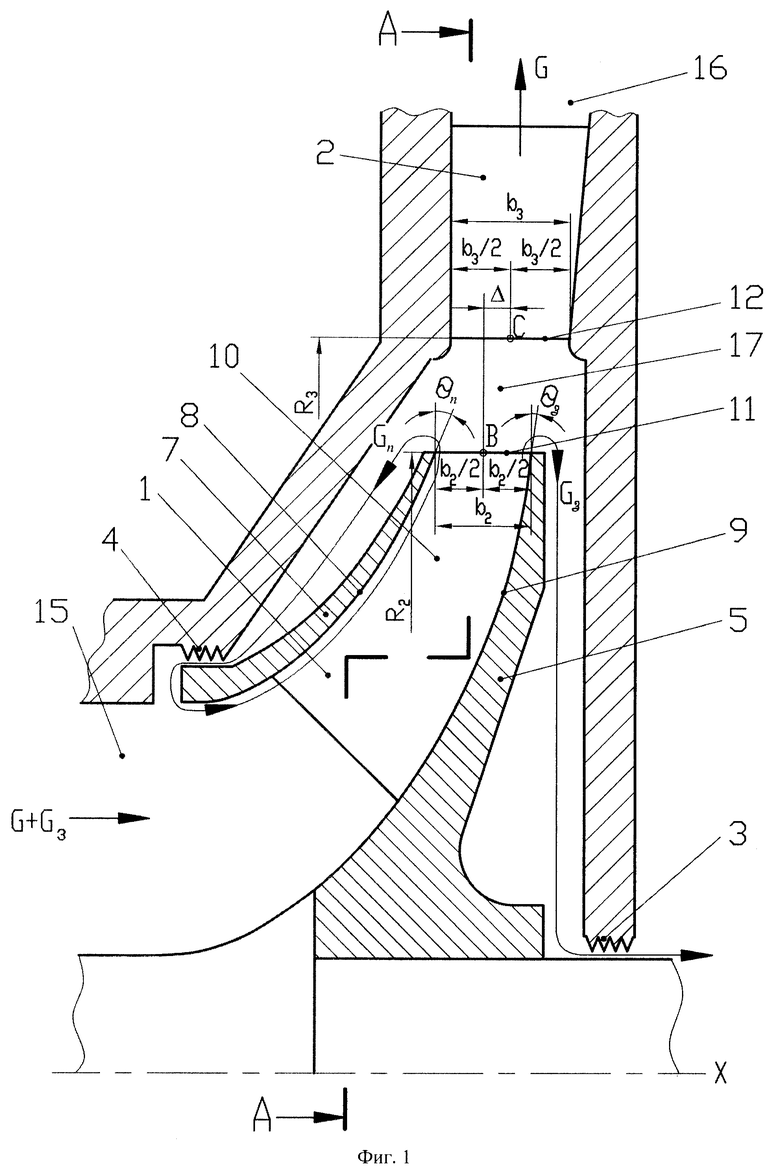

На фиг.1 изображена ступень, рабочее колесо которой имеет и основной, и покрывной диски, меридиональный разрез; на фиг.2 - то же, но когда колесо покрывного диска не имеет; на фиг.3 - радиальный разрез А-А на фиг.1 и 2; на фиг.4 - картина течения рабочей среды на выходе из колеса в меридиональной плоскости в увеличенном масштабе.

Ступень содержит однопоточное рабочее колесо 1, диффузор 2, заднее уплотнение 3 и может содержать переднее уплотнение 4 (фиг.1). Колесо 1 имеет основной диск 5, лопатки 6 и может иметь покрывной диск 7 (фиг.1). Лопатки 6 расположены между передней 8 и задней 9 осесимметричными поверхностями, ограничивающими проточную часть 10 колеса 1. Диффузор 2 (изображен лопаточным, но может быть любого другого типа - безлопаточным, канальным или трубчатым) установлен за колесом 1 по ходу рабочей среды и смещен относительно колеса 1 в осевом направлении. Смещение Δ диффузора 2, равное проекции на ось X расстояния от средней точки В ширины b2 выхода 11 из колеса 1 до средней точки С ширины b3 входа 12 в диффузор 2, соответствует заявленному техническому решению. Это обеспечивает расположение средней точки С ширины b3 входа 12 в диффузор 2 на оси 13 (фиг.4) меридиональной струи 14 рабочей среды.

Ступень работает следующим образом.

При вращении колеса 1 лопатки 6, воздействуя на рабочую среду, перемещают ее по проточной части ступени в направлении от входа 15 в ступень к выходу 16 из ступени. Благодаря воздействию лопаток 6 на рабочую среду увеличиваются ее давление и кинетическая энергия. По выходе из колеса 1 расход рабочей среды уменьшается вследствие оттока из проточной части утечки Gз через заднее уплотнение 3 и - при наличии у колеса 1 покрывного диска 7 - утечки Gn через переднее уплотнение 4 (фиг.1). Оставшееся количество G рабочей среды, представляющее собой производительность ступени, поступает в диффузор 2 в виде меридиональной струи 14. В диффузоре 2 происходит преобразование в давление большей части кинетической энергии, которой обладает рабочая среда на выходе 11 из колеса 1. Движение рабочей среды по проточной части ступени сопровождается потерями напора на всех ее отрезках, в том числе на отрезке 17 между выходом 11 из колеса 1 и входом 12 в диффузор 2.

Поскольку средняя точка С ширины b3 входа 12 в диффузор 2 расположена на оси 13 меридиональной струи 14, потери напора на отрезке 17 проточной части минимальны, и, следовательно, КПД ступени выше, чем КПД известной ступени. То, что заявленное техническое решение обеспечивает попадание средней точки С ширины b2 входа 12 в диффузор 2 на ось 13 меридиональной струи 14 рабочей среды, объясняется следующим.

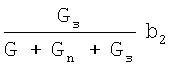

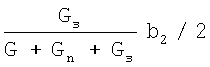

Вследствие утечки Gз, а также утечки Gn (при наличии у колеса 1 покрывного диска 7) ширина меридиональной струи 14 рабочей среды меньше ширины b2 проточной части 10 колеса 1 на выходе 11 из колеса 1. При этом утечка Gз уменьшает ширину струи 14 со стороны основного диска 5 на величину  . Это значит, что утечка Gз удаляет ось 13 струи 14 от основного диска 5 на величину

. Это значит, что утечка Gз удаляет ось 13 струи 14 от основного диска 5 на величину  . Сходным образом утечка Gn уменьшает ширину струи 14, но уже со стороны покрывного диска 7, на величину

. Сходным образом утечка Gn уменьшает ширину струи 14, но уже со стороны покрывного диска 7, на величину  Это смещает ось 13 струи 14 в сторону основного диска 5 на величину

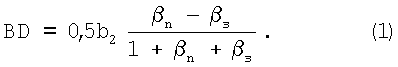

Это смещает ось 13 струи 14 в сторону основного диска 5 на величину  Следовательно, суммарное смещение BD оси 13 струи 14 на выходе 11 из колеса, отсчитываемое в сторону основного диска 5, составляет

Следовательно, суммарное смещение BD оси 13 струи 14 на выходе 11 из колеса, отсчитываемое в сторону основного диска 5, составляет

и после деления числителя и знаменателя дроби на производительность G ступени

и после деления числителя и знаменателя дроби на производительность G ступени

Здесь βn=Gn/G;

βз=Gз/G.

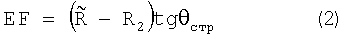

Полагая, что струя 14 движется от колеса 1 к диффузору 2 под некоторым постоянным углом θстр к радиальному направлению (фиг.4), ось 13 струи 14 с увеличением текущего радиуса  смещается в осевом направлении X относительно точки D в сторону основного диска 5 на величину

смещается в осевом направлении X относительно точки D в сторону основного диска 5 на величину

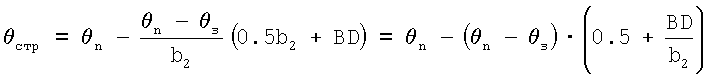

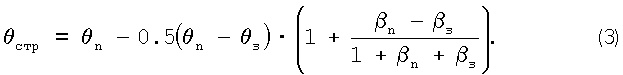

Угол θстр определяется через углы θn и θз:

.

.

Замена фигурирующего здесь BD по (1) дает

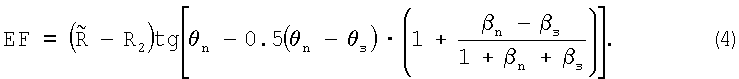

Подставляя (3) в (2), имеем

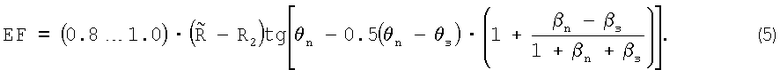

В действительности, однако, EF несколько меньше, чем следует из (4), так как угол θстр не постоянен, а слегка уменьшается с увеличением R. В связи с этим целесообразно принять, что

Суммируя (5) с (1), получаем зависимость для отсчитываемого в сторону основного диска 5 текущего осевого смещения оси 13 струи 14 относительно средней точки В ширины b2 проточной части 10 колеса 1 на выходе 11 из него:

.

.

Подстановка вместо  радиуса R3 дает зависимость для смещения относительно точки В точки пересечения оси 13 струи 14 с входом 12 в диффузор 2:

радиуса R3 дает зависимость для смещения относительно точки В точки пересечения оси 13 струи 14 с входом 12 в диффузор 2:

Из сравнения с этой зависимостью зависимости для смещения Δ диффузора 2 относительно колеса 1 видно, что

Δ=Δстр.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТОЧНЫЙ АППАРАТ ЦЕНТРОБЕЖНОГО КОЛЕСА | 2009 |

|

RU2403455C1 |

| ЦЕНТРОБЕЖНАЯ СТУПЕНЬ | 2018 |

|

RU2692173C1 |

| ЦЕНТРОБЕЖНОЕ КОЛЕСО | 2004 |

|

RU2268398C1 |

| РАДИАЛЬНАЯ ЛОПАТОЧНАЯ РЕШЁТКА ЦЕНТРОБЕЖНОЙ СТУПЕНИ | 2015 |

|

RU2579525C1 |

| Диффузорный лопаточный направляющий аппарат центробежной турбомашины | 1987 |

|

SU1597449A1 |

| ЛОПАТОЧНЫЙ ДИФФУЗОР ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2009 |

|

RU2406880C2 |

| ВХОДНОЕ УСТРОЙСТВО ЦЕНТРОБЕЖНОЙ ТУРБОМАШИНЫ | 2016 |

|

RU2616433C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1999 |

|

RU2159869C1 |

| ПЕРИФЕРИЙНОЕ ОСЕСИММЕТРИЧНОЕ КОЛЕНО ЦЕНТРОБЕЖНОЙ СТУПЕНИ | 2014 |

|

RU2622775C2 |

| Способ экспериментальной оптимизации рабочего колеса радиального вентилятора | 2020 |

|

RU2740873C1 |

Изобретение может использоваться в центробежных турбомашинах, имеющих диффузоры любого типа, установленные за однопоточными колесами. Колесо 1 ступени может быть с покрывным диском 7 или без него. Диффузор 2 смещен относительно колеса 1 в осевом направлении. Знак и величина этого смещения зависят от шести параметров ступени. Предложенное смещение обеспечивает повышение КПД ступени благодаря минимизации потерь напора между выходом из колеса и входом в диффузор. 4 ил.

Ступень центробежной турбомашины, содержащая однопоточное рабочее колесо с основным диском, покрывным диском или без него и с лопатками, расположенными между передней и задней осесимметричными поверхностями, ограничивающими проточную часть колеса, диффузор, установленный за колесом по ходу рабочей среды и смещенный относительно колеса в осевом направлении, заднее уплотнение и при наличии у колеса покрывного диска - переднее уплотнение, отличающаяся тем, что смещение Δ диффузора, отсчитываемое в сторону основного диска, определяется зависимостью

в которой R3 - радиус окружности входа в диффузор;

R2 - радиус окружности выхода из колеса;

θп - имеющий место на выходе из колеса угол в меридиональной плоскости между передней осесимметричной поверхностью, ограничивающей проточную часть колеса, и радиальным направлением;

θз - имеющий место на выходе из колеса угол в меридиональной плоскости между задней осесимметричной поверхностью, ограничивающей проточную часть колеса, и радиальным направлением;

βп - отношение утечки рабочей среды через переднее уплотнение к производительности ступени;

βз - отношение утечки рабочей среды через заднее уплотнение к производительности ступени;

b2 - ширина проточной части колеса на выходе из него.

| Центробежный компрессор | 1987 |

|

SU1671982A1 |

| SU 1546717 А1, 28.02.1990 | |||

| СТУПЕНЬ ЦЕНТРОБЕЖНОЙ ТУРБОМАШИНЫ | 2001 |

|

RU2243417C2 |

| Центробежный компрессор | 1980 |

|

SU896258A1 |

| Центробежный насос | 1976 |

|

SU567851A1 |

| US 4421457 А, 20.12.1983 | |||

| Устройство типа "беличьей клетки" для обработки рулонной фотопленки | 1977 |

|

SU610051A1 |

Авторы

Даты

2010-11-10—Публикация

2009-03-23—Подача