Изобретения относятся к механической очистке поверхности сыпучих зернистых материалов, в частности природных кварцевых песков, и их обогащению и могут быть использованы в горной, химической, металлургической, горнорудной промышленности, в сельском хозяйстве, в производстве строительных материалов и других отраслях промышленности.

Кварцевые природные пески относятся к полезным ископаемым, являются природными химическими соединениями, минералогический состав которых определяет область их применения. Основным веществом, образующим зерновую часть песка, является кварц в виде кремнезема (оксид кремния), который составляет до 99% от общей массы каждой частицы, а остальную часть составляют наносные «вековые пленки», содержащие окислы и гидраты окислов железа, сульфаты, карбонаты натрия, калия, магния и другие неорганические вещества. Причем кремнезем составляет 90-97% от общей массы песка, а остальную часть песчаной массы составляют сопутствующие минералы: алюмосиликаты, слюды, полевые шпаты и другие минералы, а также илистые включения и др. минеральные продукты.

Одной из основных областей применения природных кварцевых песков является их использование в качестве формовочного материала при изготовлении литейных форм и стержней. При этом основными критериями первичной подготовки формовочных песков к эксплуатации являются:

- содержание кварца в каждой частице в пределах 99-99,5%;

- содержание кварца в общей массе песка в пределах 97-98,5%;

- содержание окислов и гидратов окислов железа в частицах не более 0,3-0,5%;

- содержание сульфатов, карбонатов и других щелочных составляющих в частицах не более 0,3-0,4%;

- содержание глинистых включений в массе песка не более 0,2%;

- влажность массы песка не более 0,2;

- содержание сопутствующих минералов в массе песка не более 0,3-0,6%.

Поэтому перед использованием песка в качестве формовочного материала его предварительно промывают, сушат и обогащают.

Известные способы очистки зернистого материала, в частности песка, заключаются в механической очистке за счет трения частиц друг о друга и/или за счет соударения частиц с твердой подвижной или неподвижной поверхностью.

Известно устройство для очистки песков от вредных примесей, содержащее корпус, вал с приводом, расположенные под углом к валу и друг к другу овальные диски с отверстиями, где для увеличения частоты контакта зерен материала друг с другом и с дисками вал и диски выполнены пустотелыми, причем диски установлены относительно вала с наклоном в двух взаимно перпендикулярных направлениях относительно большой и малой осей овала (SU №1166819, В03В 1/00, опубл. 15.07.1985).

Недостатком известного устройства является то, что очистка песка от вредных примесей осуществляется малоактивно по всему объему песчаной массы и в связи с этим не обеспечивается необходимое качество.

Известен способ очистки поверхности загрязненного насыпного материала, в частности литейного формовочного песка, который заключается в том, что исходный материал приводят в псевдоожиженное состояние подачей сжатого газа под избыточным давлением и для предупреждения ударов частиц с неподвижными или подвижными стенками аппарата и обратного перемешивания уже очищенного материала с вновь загруженным частицы приводят во вращательное движение вверх за счет дополнительной подачи газа под давлением из отдельного источника (RU №2044576, В07В 9/00, опубл. 27.09.95).

Способ реализуется устройством, содержащим емкость, снабженную впуском и выпуском для насыпного материала и оснащенную для образования псевдоожиженного слоя перфорированным днищем и газопроницаемым основанием, выше которого расположено, по меньшей мере, одно сопло, соединенное с источником сжатого воздуха, а для псевдоожижения материала сжатый воздух подается в емкость ниже сопла по трубопроводу (см. там же).

Недостатком описанных способа и устройства является низкая производительность, низкое качество очистки и обогащения сыпучего материала.

Наиболее близким к предлагаемому техническому решению является способ очистки и воздушно-сухого обогащения сыпучих материалов, включающий вибросушку материала до требуемой влажности с одновременным обеспыливанием и удалением некондиционных включений, транспортирование материала на классификацию по горизонтальной трубе вентилятором высокого давления с разгонкой для ударно-вибрационного воздействия об отбойный щит для разрушения слабых зерен и очистки сыпучего материала от пылевидных частиц с последующей ситовой классификацией по фракциям в вертикальном классификаторе с обеспыливанием и последующей транспортировкой материала на склад для отпуска потребителям (SU №1752451, В07В 4/00, опубл. 07.08.92).

Данный способ реализуется устройством, представляющим собой технологический комплекс для воздушно-сухого обогащения сыпучих материалов, который содержит последовательно связанные между собой узел загрузки, вибросушилку и узел динамического воздушно-сухого обогащения, включающий разгонную трубу с вентилятором высокого давления, соединенную на выходе с разделительной камерой, снабженной отбойным щитом с вибровозбудителем, вертикальный виброклассификатор с каскадом установленных друг под другом наклонных сит с патрубками вывода крупных фракций и аэроклассификатор мелких фракций, установка также содержит бункеры-накопители фракций и транспортные линии выгрузки фракций из бункеров-накопителей и возврата фракций в узел загрузки, а также механизм перепуска потоков с соответствующих транспортных линий подачи готовых продуктов в линию возврата фракций и аспирационную систему, связанную с разделительной и горизонтальной камерами и под ситовыми пространствами виброклассификаторов (см. там же).

Данное устройство обеспечивает возможность оперативной независимой перечистки каждой фракции для повышения качества обогащения.

К недостаткам вышеописанного способа можно отнести низкое качество обогащения в результате отсутствия практической очистки поверхности частиц, например зерен кварца, которые имеют на поверхности природный слой вредных примесей и при ударно-вибрационном контакте зерна со щитом исключена его деформация, а значит, и разрушение слоя вредных примесей на нем, кроме того, так как скорость транспортирования сыпучего материла в разгонной трубе для ударно-вибрационного контакта с металлическим щитом предполагалась для разрушения слабых зерен исходного сыпучего материала, а в массе кварцевого песка присутствует несколько сопутствующих разнородных минералов с различной шкалой твердости и при одной и той же скорости разгона и контакта частиц со щитом невозможно разрушить одновременно все слабые зерна сопутствующих минералов.

К недостаткам известного устройства можно отнести сложность конструкции, энергоемкость и невысокое качество очистки из-за ударно-вибрационного воздействия на материал при соударении с отбойным металлическим щитом в разделительной камере виброклассификатора, что является источником появления вредных примесей в товарном материале в виде металлического порошка как результата соударения, например, кварцевого песка (абразива) об отбойный металлический щит, причем металлический порошок по плотности как вещество более, чем в два раза больше, чем плотность кварца, и вывести его как пылевые частицы практически невозможно.

Задачей предлагаемых изобретений является повышение степени очистки и обогащения зернистого сыпучего материала, в частности кварцевого песка, снижение энергоемкости процесса и упрощение технологического процесса и конструкции установки.

Указанная задача решается тем, что в способе очистки и динамического воздушно-сухого обогащения кварцевого песка, включающем сушку исходного материала с последующей оттиркой и очисткой поверхности частиц с одновременной пневмотранспортировкой в хранилище готовой продукции и отделением пылевидных фракций, согласно изобретению исходный материал в процессе сушки первоначально кратковременно нагревают до температуры выше 573°С, затем охлаждают и далее подвергают оттирке и очистке с одновременной транспортировкой по пневмопроводу в промежуточную емкость с последующей классификацией по заданному нижнему пределу, причем оттирка и очистка производится за счет трения частиц друг о друга в турбулентном потоке и о стенки песчаных каналов, которые образуются за счет изменения направления движения частиц до 90° в установленных на пневмопроводе Т-образных патрубках с закрытым в направлении движения песчаного потока выходом и в сегментных отводах, образованных из четырех звеньев в виде полых цилиндров, которые последовательно соединены между собой и с пневмопроводом посредством фланцевого соединения, причем одно из оснований первых трех цилиндров скошено под углом 17-19°, а одно из оснований четвертого цилиндра скошено под углом 35-37°, диаметр каждого цилиндра относится к длине наибольшей стороны как 0,6:1, первое звено соединено прямым основанием с каналом пневмопровода, а скошенным основанием с прямым основанием второго звена, второе звено соединено скошенным основанием с прямым основанием третьего звена, а третье и четвертое звенья соединены между собой скошенными основаниями таким образом, что образуют острый угол, четвертое звено прямым основанием соединено с продолжением пневмопровода, причем площадь сечения каждого последующего звена больше предыдущего в 1,1 раза, а диаметр внутреннего канала пневмопровода относится к внутреннему диаметру входного и выходного звеньев сегментного отвода как 1:2-2,15, а к внутреннему диаметру фланцевого соединения как 1:1,2-1,3 и к внутреннему диаметру каналов Т-образного патрубка как 1:1,6.

Скорость потока частиц в пневмопроводе устанавливают в пределах, обеспечивающих максимальное истирание частиц сопутствующих минералов, с меньшей твердостью, чем у кварца.

Скорость потока частиц в пневмопроводе устанавливают преимущественно в пределах от 4,5 до 18, м/с.

Скорость потока частиц в пневмопроводе регулируют путем изменения диаметра каналов пневмопровода и/или его приведенной протяженности, которая включает суммарную длину всех прямых участков пневмопровода и суммарную эквивалентную длину всех изогнутых участков пневмопровода.

Кроме того, исходный материал в сушилке нагревают преимущественно до 573-600°С и затем охлаждают преимущественно до 110-145°С.

Кроме того, перед подачей в емкость-хранилище готовый материал дополнительно охлаждают преимущественно до 40-60°С.

Нагревание кварцевого песка в сушилке до температуры выше 573°С обусловлено тем, что при указанной температуре в зерне частицы кварцевого песка, на уровне кристаллической решетки, происходят модификационные превращения, при которых β-кварц, стабильный до 573°С, выше этой температуры переходит в α-кварц с увеличением объема зерна частицы до 2,0%, при этом «вековые пленки» вредных примесей неорганических веществ растрескиваются и разрываются, а при снижении температуры происходит обратный процесс превращения α-кварца в β- кварц с восстановлением первоначального объема зерна частицы, при этом пленка из вредных примесей отшелушивается и подготовлена для последующей операции очистки. Нагревание исходного материала выше 600°С экономически нецелесообразно.

Указанная задача также реализуется с помощью технологического комплекса, который включает последовательно связанные между собой узел загрузки, схему сушки, установку очистки и динамического воздушно сухого обогащения, схему классификации и охлаждения, емкость-хранилище готового продукта, схему сбора некондиционного материала в емкость-хранилище и аспирационную систему, в котором согласно изобретению схема сушки включает горизонтально установленную барабанную сушилку с барабаном, установленным с уклоном 2-8° в направлении движения сыпучего материала и с жестко закрепленным на конце барабана круговым ситом, под которым установлена распределительная емкость для сбора сыпучего материала, выходящего из сушилки через сито, установка динамического воздушно сухого обогащения и очистки сыпучего материала включает хотя бы один транспортный модуль, который содержит ориентированные в горизонтальном, вертикальном и наклонном направлениях прямые участки пневмопровода, соединенные между собой через Т-образные патрубки и сегментные отводы, причем начальный участок пневмопровода является горизонтальным и на входе соединен с одной из камер двух - или трехкамерного пневмонасоса, каждая камера которого соединена с распределительной емкостью, а выход горизонтального участка пневмопровода соединен с вертикальным участком пневмопровода через Т-образный патрубок с заглушенным горизонтальным выходным каналом, остальные участки пневмопровода соединены между собой через сегментные отводы, каждый из которых представляет собой конструкцию, состоящую из четырех звеньев в виде полых цилиндров, последовательно соединенных между собой посредством фланцевого соединения, причем одно из оснований первых трех цилиндров скошено под углом 17-19°, а одно из оснований четвертого цилиндра скошено под углом 35-37°, первое звено соединено прямым основанием с каналом пневмопровода, а скошенным основанием с прямым основанием второго звена, второе звено соединено скошенным основанием с прямым основанием третьего звена, третье и четвертое звенья соединены между собой скошенными основаниями таким образом, что образуют острый угол, а прямым основанием четвертое звено соединено с продолжением пневмопровода, диаметр каждого цилиндра относится к длине наибольшей стороны как 0,6:1, а сечение каждого последующего звена больше предыдущего в 1,1 раза, причем внутренний диаметр каналов пневмопровода относится к внутреннему диаметру входного и выходного звеньев сегментного отвода как 1:1,2-1,3, а к внутреннему диаметру каналов Т-образного патрубка как 1:1,6, при этом схема классификации и охлаждения включает промежуточную емкость, емкость-пылеосадитель, выполняющую функцию демпфера, и хотя бы один пневмоклассификатор, а схема сбора некондиционного продукта включает наклонную нижнюю часть днища вытяжной камеры сушилки, соединенную вертикальным загрузочным каналом со входом камеры пневмонасоса, выход которой трубопроводом соединен с емкостью-хранилищем некондиционного продукта

Транспортный модуль дополнительно включает не менее чем два вспомогательных вертикальных пневмопровода разной длины, каждый из которых соединен с начальным горизонтальным участком основного пневмопровода через дополнительные Т-образные патрубки с отсечной арматурой, установленной на горизонтальном и на направленном вверх вертикальном выходных каналах патрубка, причем короткий пневмопровод соединен с длинным через установленный на его верхнем конце Т-образный патрубок с заглушенным в направлении движения потока материала выходом и через угловой двухходовой переключатель потока, а длинный пневмопровод в свою очередь соединен через Т-образный патрубок с заглушенным в направлении движения потока материала выходом, установленным на верхнем конце пневмопровода, и через двухходовой переключатель потока соединен с вертикальным участком основного пневмопровода.

Промежуточная емкость соединена с выходом конечного участка каждого пневмопровода через размещенные внутри емкости и установленные в верхней части ее корпуса Т-образные патрубки с заглушенным горизонтальным выходом и направленным вниз вертикальным выходным каналом, на стенках которого в последней трети его длины выполнены сквозные отверстия, расположенные равномерно по окружности в два ряда, а внутри установлен распылитель в виде шнека с обрезиненным неподвижным винтом.

Промежуточная емкость содержит крышку, на которой установлен отвод с обратным клапаном, предназначенным для ввода в емкость атмосферного воздуха, причем сечение отвода равно сечению каналов пневмопровода. Нижние части промежуточной емкости и емкости-пылеосадителя выполнены коническими и через отсечную арматуру сообщены с атмосферой, а верхние части промежуточной емкости и емкости-пылеосадителя соединены между собой трубопроводом, сечение которого превышает сечение каналов пневмопровода в 2-2,5 раза, а нижняя коническая часть промежуточной емкости соединена наклонным под углом 35-40° к вертикали трубопроводом с верхней частью корпуса пневмоклассификатора. Пневмоклассификатор имеет цилиндрический корпус, причем в полости пневмоклассификатора на крышке корпуса перед выходным отверстием наклонного трубопровода установлена вертикальная пластина, а под ним установлена как продолжение наклонного трубопровода направляющая пластина, которые образуют между собой плоский зазор, под направляющей пластиной, на уровне половины высоты пневмоклассификатора, установлена наклонная под углом 35-40° к горизонтали перфорированная пластина с диаметром отверстий 3-5 мм, занимающая половину сечения пневмоклассификатора со стороны входного отверстия, под перфорированной пластиной размещен входной канал для подачи атмосферного воздуха, а над нею выполнен выходной канал для вывода воздуха из полости классификатора, причем сечения указанных каналов соотносятся с сечением цилиндрической части корпуса пневмоклассификатора как 1:1:9. Каждый функциональный узел технологического комплекса имеет собственную изолированную систему аспирации.

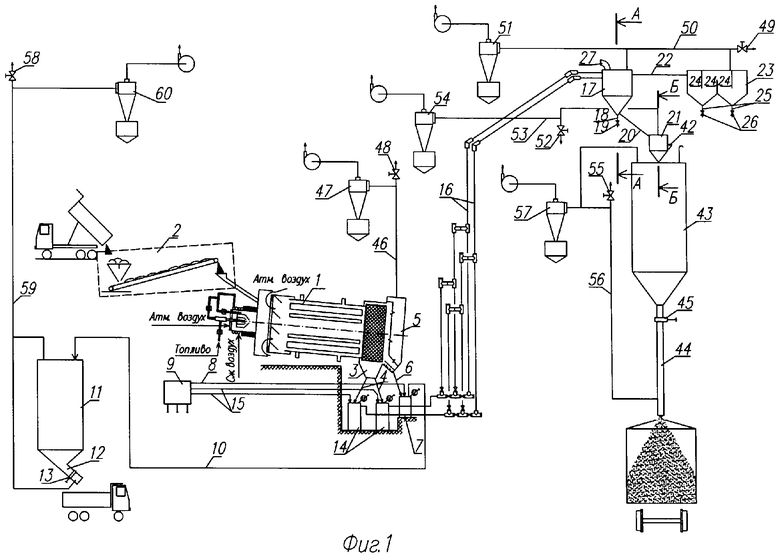

На фиг.1 представлена общая схема технологического комплекса.

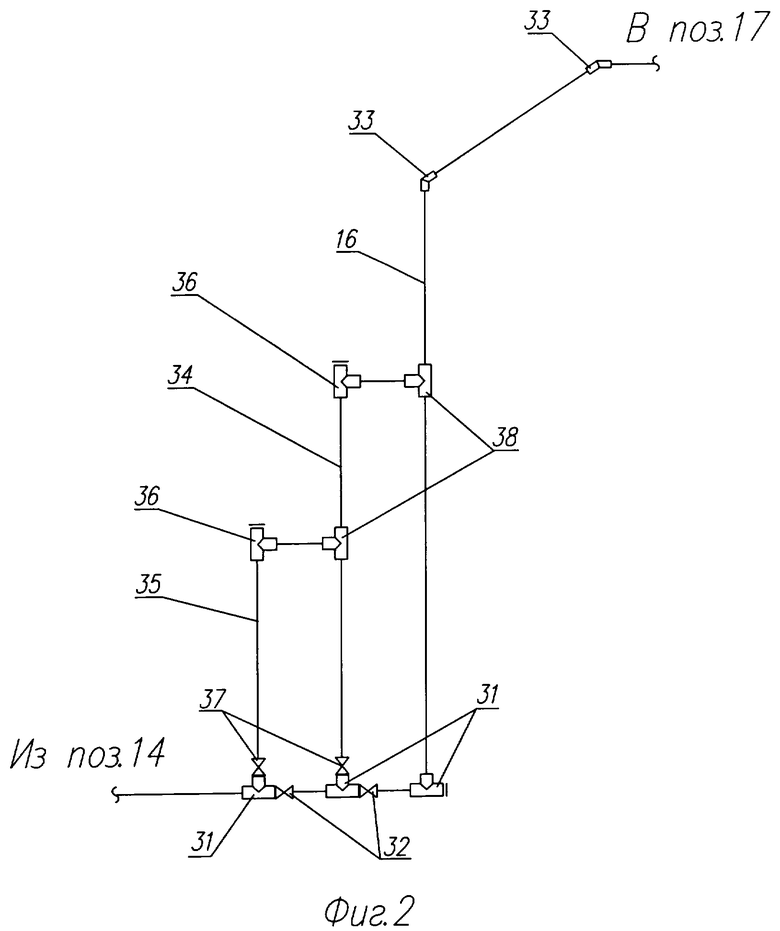

На фиг 2 - схема пневмопровода установки динамического воздушно-сухого обогащения.

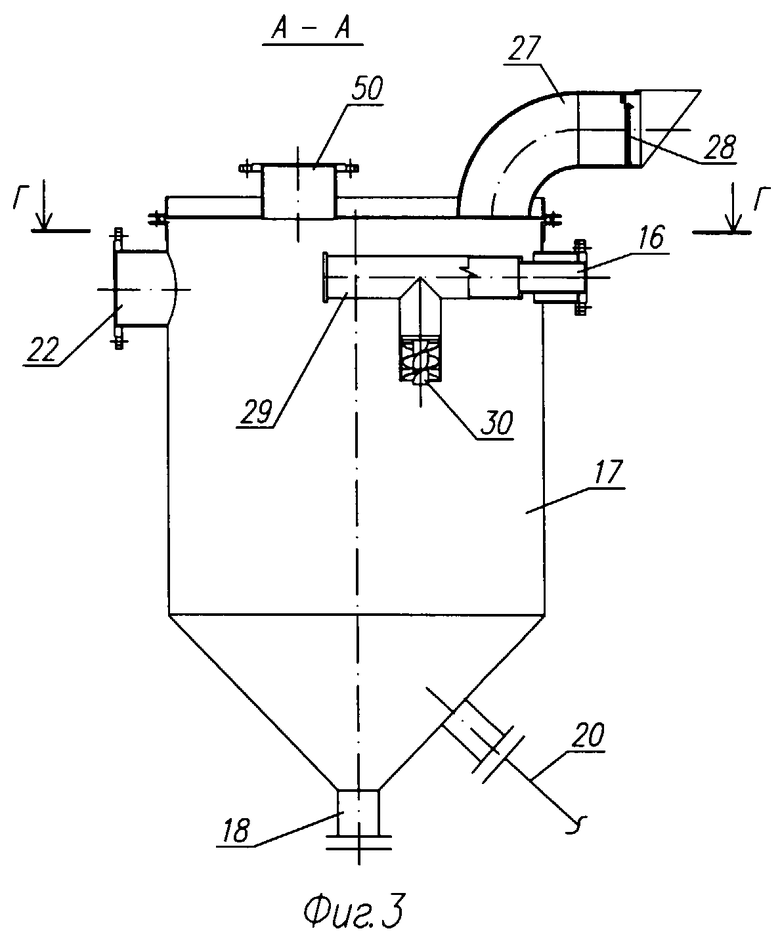

На фиг.3 - промежуточная емкость, вид А-А.

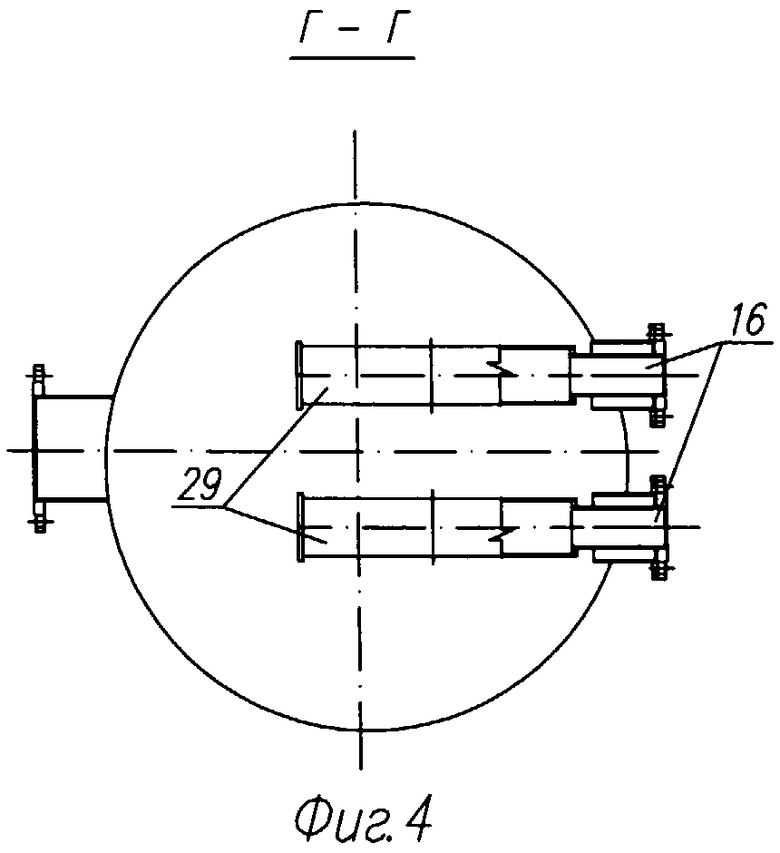

На фиг.4 - промежуточная емкость, вид Г-Г.

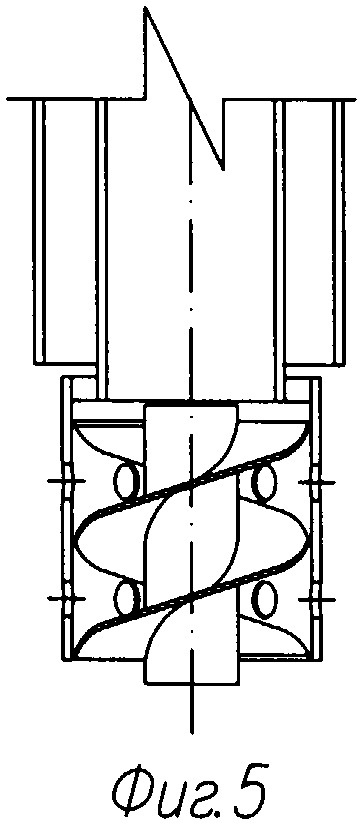

На фиг.5 - распылитель, установленный в промежуточной емкости.

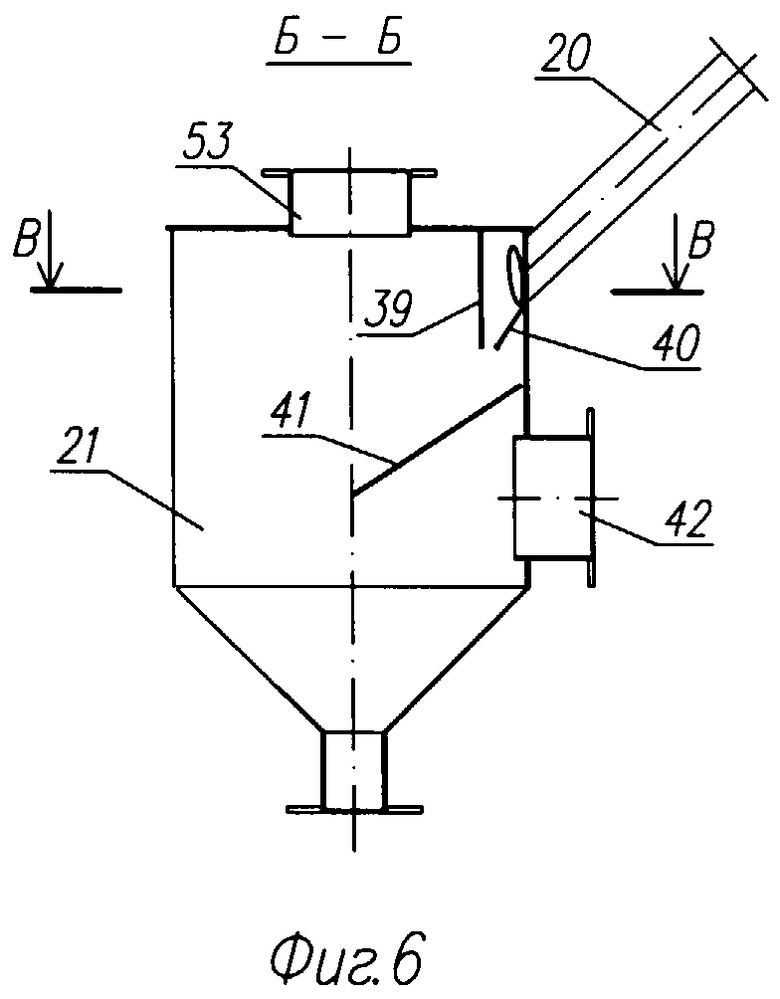

На фиг.6 - пневмоклассификатор, вид Б-Б.

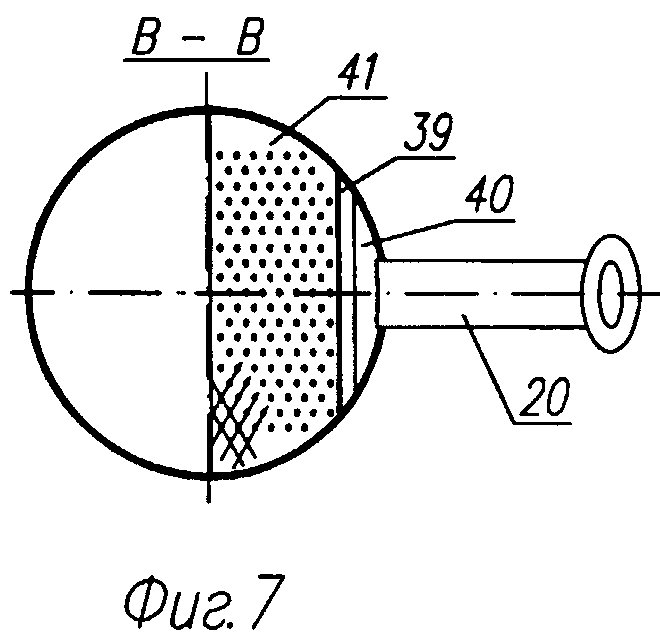

На фиг.7 - пневмоклассификатор, вид В-В.

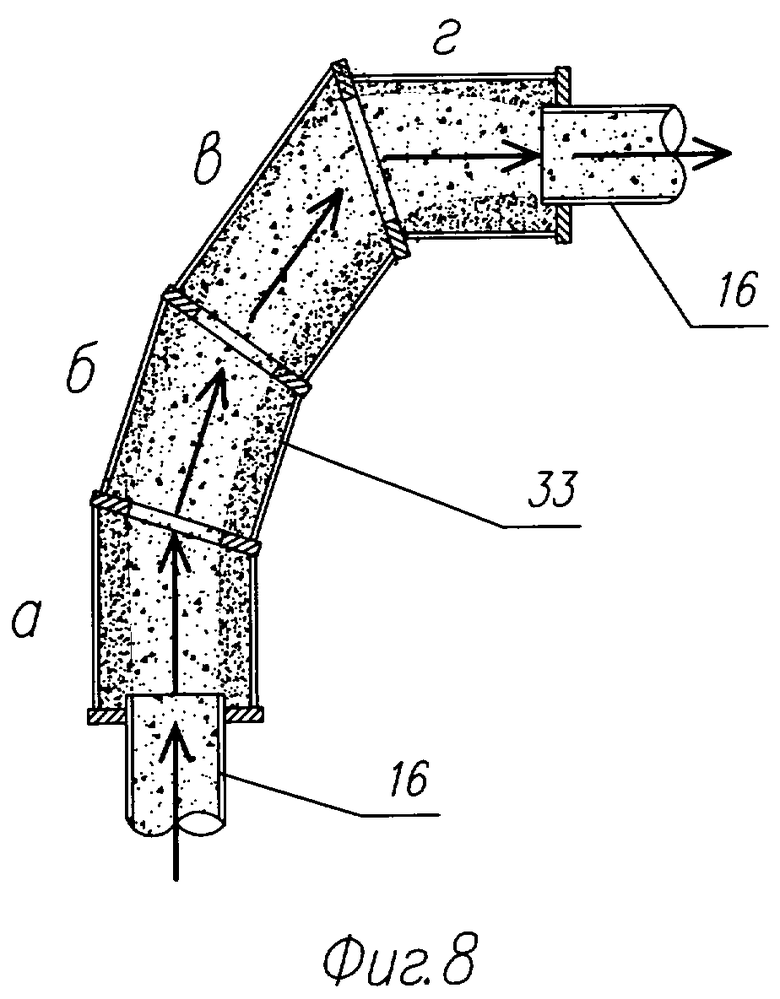

На фиг.8 - сегментный отвод.

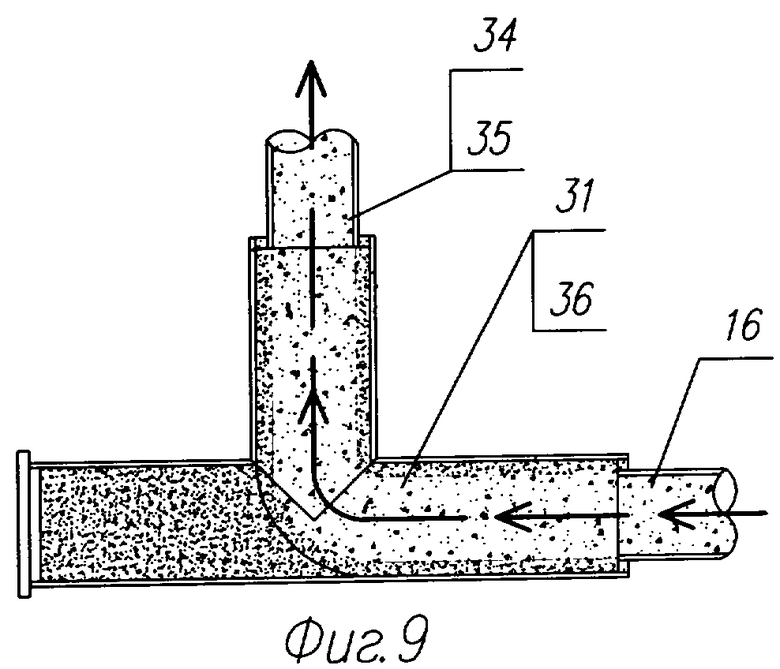

На фиг.9 - Т-образный патрубок.

Технологический комплекс содержит сушилку 1 с вращающимся барабаном, установленным наклонно в направлении движения сыпучего материала с углом наклона 2-8° к горизонтали с жестко установленным на конце барабана круговым ситом, которое может быть полигональным, сушилка включает также топку с горелкой и трубопроводы для подачи топлива и сжатого воздуха (на схеме не показаны); узел 2 для подачи исходного материала в сушилку 1; распределительную емкость 3 с загрузочными каналами 4, вытяжную камеру 5, соединенную трубопроводом 6 с камерой пневмонасоса 7, снабженного линией подачи сжатого воздуха 8 с пультом управления подачей сжатого воздуха 9 и трубопровод 10, соединяющий пневмонасос 7 с емкостью 11 для сбора и хранения некондиционного материала, имеющей разгрузочный патрубок 12 с отсечной заслонкой 13; установку очистки воздушно-сухого обогащения, включающую хотя бы один транспортный модуль 16 (на фиг.1 изображено два транспортных модуля) и хотя бы один двух- или трехкамерный пневмонасос 14 (на фиг.1 изображен один двухкамерный пневмонасос), который снабжен линиями подвода сжатого воздуха 15 от пульта 9, а каждая камера пневмонасоса соединена трубопроводами 4 с емкостью 3 и с горизонтальным пневмопроводом, который является начальным участком транспортного модуля 16, выход которого соединен с промежуточной емкостью 17 цилиндроконической формы, нижняя коническая часть которой через патрубок 18 с отсечной арматурой 19 соединена с атмосферой и наклонным под углом 35-40° к вертикали трубопроводом 20 соединена с пневмоклассификатором 21. Верхняя цилиндрическая часть емкости 17 трубопроводом 22 соединена с емкостью-пылеосадителем 23, которая выполняет функцию демпфера и состоит из двух цилиндроконических камер, сообщенных между собой цилиндрической частью, которые снабжены перегородками 24, а конические части камер, предназначенные для сбора пыли, через патрубки 25 с отсечной арматурой 26 соединены с атмосферой. На крышке емкости 17 расположен отвод 27 с обратным клапаном 28 (см. фиг.3), предназначенным только для подачи атмосферного воздуха в емкость, а внутри емкости 17 в верхней части стенки корпуса жестко установлены Т-образные патрубки 29 с заглушенным горизонтальным выходом и направленным вниз вертикальным выходным каналом (см, фиг.5), на стенках которого в последней трети его длины выполнены сквозные отверстия, расположенные равномерно по окружности в два ряда, а внутри установлены распылители 30 в виде шнека с обрезиненным неподвижным винтом, количество Т-образных патрубков 29 соответствует количеству транспортных модулей, причем вход каждого Т-образного патрубка соединен с выходом транспортного модуля 16. Транспортный модуль 16 (см. фиг.2) включает хотя бы один пневмопровод, который содержит ориентированные в горизонтальном, вертикальном и наклонном направлении прямые участки, соединенные между собой через Т-образные патрубки и сегментные отводы, причем начальный участок пневмопровода является горизонтальным и его вход соединен с одной из камер пневмонасоса 14, а на выходе установлен Т-образный патрубок 31 с заглушенным горизонтальным выходом, кроме того, на горизонтальном пневмопроводе дополнительно установлены два проходных Т-образных патрубка 31 с отсечными заслонками 32, вертикальный выход Т-образного патрубка 31 с заглушенным горизонтальным выходом соединен с вертикальным участком основного пневмопровода, состоящего из последовательно соединенных - вертикального, наклонного и горизонтального участков, между которыми установлены сегментные отводы 33, содержащие каждый по четыре звена «а», «б», «в» и «г» в виде полых цилиндров, причем звенья «а», «б», «в» однотипные и каждое имеет нижнее прямое основание и верхнее, скошенное под углом 18°, соотношение диаметра звена к наибольшей его стороне 0,6:1, а звено «г» имеет верхнее прямое основание и нижнее, скошенное под углом 36°, соотношение диаметра звена к наибольшей стороне 0,6:1. Звенья сегментного отвода 33 соединены между собой посредством фланцевых соединений, причем площадь сечения звена «б» больше пощади сечения звена «а», но меньше пощади сечения «в» в 1,1 раза, а звенья «в» и «г» соединены друг с другом скошенными основаниями таким образом, что образуют острый угол (54°), а соотношение внутреннего диаметра каналов пневмопровода к внутреннему диаметру входного («а») и выходного («г») звеньев сегментного отвода 33 составляет 1:1,2-1,3; транспортный модуль 16 включает также два вспомогательных вертикальных участка пневмопровода 34 и 35 разной длины, соединенные с вертикальными выходами проходных Т-образных патрубков 31 через отсечные заслонки 37, причем короткий пневмопровод соединен с длинным пневмопроводом через Т-образный патрубок 36 с заглушенным вертикальным выходом, установленным на верхнем конце пневмопровода и через угловой двухходовой переключатель потока 38, который имеет конструкцию, аналогичную Т-образному патрубку, и в технологическом процессе выполняет аналогичную функцию, а длинный пневмопровод в свою очередь также через аналогичный Т-образный патрубок 36 и через угловой двухходовой переключатель потока 38 соединен с вертикальным участком основного пневмопровода транспортного модуля 16. Внутри пневмоклассификатора 21 на некотором расстоянии от входа наклонного трубопровода 20 к крышке корпуса пневмоклассификатора закреплена вертикальная пластина 39 и под входом трубопровода 20 установлена направляющая пластина 40, как продолжение трубопровода 20 (т.е. угол наклона соответствует углу наклона трубопровода 20), под пластиной 40 на уровне половины высоты корпуса пневмоклассификатора 21 установлена наклонная под углом 35-40° к горизонтали перфорированная пластина 41, под которой расположен входной канал 42 для подачи атмосферного воздуха. Пневмоклассификатор 21 сообщен нижней конической частью с емкостью-хранилищем 43 товарного продукта, которая на выходе снабжена разгрузочным патрубком 44 с отсечной заслонкой 45. Все функциональные узлы технологического комплекса снабжены собственной изолированной системой аспирации, а именно вытяжная камера 5 по линии 46 соединена с блоком обеспыливания 47 и через регулирующую заслонку 48 с атмосферой, емкости 17 и 23 по линии 50 соединены с блоком обеспыливания 51 и через регулирующую заслонку 49 с атмосферой, пневмоклассификатор 21 по линии 53 соединен с блоком обеспыливания 54 и через регулирующую заслонку 52 с атмосферой, емкость-хранилище 43 и нижняя часть загрузочного патрубка 44 по линии 56 соединены с блоком обеспыливания 57 и через регулирующую заслонку 55 с атмосферой, а емкость-хранилище 11 для некондиционного материала и нижняя часть загрузочного патрубка 12 по линии 59 соединены с блоком обеспыливания 60 и через регулирующую заслонку 58 с атмосферой.

В зависимости от производительности технологического комплекса установка для очистки и динамического воздушно-сухого обогащения зернистого сыпучего материала может включать несколько транспортных модулей 16 и двух-трехкамерных пневмонасосов 14, которые работают параллельно. На фиг. 1 изображены два транспортных модуля 16, связанных с одним двухкамерным пневмонасосом 14.

Технологический комплекс работает следующим образом.

Исходный материал, например, кварцевый песок естественной влажности по наклонному конвейеру узла 2 непрерывно поступает в сушилку 1, где в загрузочной камере нагревается до температуры 573-600°С для разрушения загрязняющей «вековой пленки» на поверхности частиц и полного сгорания илистых включений, в процессе вращения барабана сушилки 1 материал перемешивается, высушивается до требуемой остаточной влажности, охлаждается до температуры 110-145°С за счет подсоса атмосферного воздуха через отверстия, конструктивно предусмотренные на барабане сушилки, и одновременно перемещается за счет наклона барабана к выходу сушилки, затем просеивается через наклонное к выходу круговое полигональное сито в распределительную емкость 3, причем некондиционный материал: глинистые агломераты, случайные частицы другого материала, частицы более крупного размера, чем заданные по технологическому процессу и т.п., за счет наклона сита выходит через край, под действием силы тяжести попадает в нижнюю часть вытяжной камеры 5 и по трубопроводу 6 загружается в камеру пневмонасоса 7, где после ее заполнения до заданного уровня уровнемером камеры дается сигнал на пульт управления 9 для кратковременного закрытия трубопровода 6 и подачи сжатого воздуха по линии 8 в камеру пневмонасоса 7 для перемещения собранного некондиционного материала по трубопроводу 10 в емкость-хранилище 11. После полного опорожнения камеры пневмонасоса 7 уровнемер камеры подает сигнал на пульт управления 9 о прекращении подачи сжатого воздуха и открытии трубопровода 6 для загрузки следующей порции некондиционного материала в камеру пневмонасоса 7. В это же время высушенный сыпучий материал из барабана сушилки через круговое сито поступает в распределительную емкость 3, под действием силы тяжести по одному из трубопроводов 4 перемещается в одну из камер пневмонасоса 14 и после заполнения камеры до заданного уровня уровнемером камеры на пульт управления 9 подается сигнал на закрытие трубопровода 4 для загрузки в данную камеру и переключение подачи материала по второму трубопроводу 4 в другую камеру пневмонасоса 14 с подачей по линии 15 сжатого воздуха в первую камеру пневмонасоса 14 для перемещения порции материала по начальному горизонтальному участку пневмопровода транспортного модуля 16 на следующую стадию технологического процесса.

Причем исходный материал, например кварцевый песок, перед обработкой подвергают обязательному анализу на химический состав частиц сыпучего материала и химический состав массы сыпучего материала и по результатам анализа устанавливают параметры проведения технологического процесса.

При наличии небольшого процента вредных примесей высушенный материал пропускают из схемы сушки через установку очистки и динамического воздушно-сухого обогащения в режиме I с наименьшей скоростью движения потока материала, т.е. по начальному горизонтальному участку пневмопровода через вертикальный выход первого Т-образного патрубка 31 с закрытой отсечной заслонкой 32, открытой отсечной заслонкой 37, по короткому дополнительному вертикальному пневмопроводу 35, через Т-образный патрубок 36, двухходовой переключатель потоков 38, верхнюю часть длинного дополнительного вертикального пневмопровода 34, через следующий Т-образный патрубок 36, двухходовой переключатель потоков 38, верхнюю часть вертикального участка основного пневмопровода, первый сегментный отвод 33, наклонный участок основного пневмопровода, второй сегментный отвод 33, горизонтальный участок на вход емкости 17.

При наличии среднего процента вредных примесей высушенный материал пропускают из схемы сушки через установку очистки динамического воздушно-сухого обогащения в режиме II со средней скоростью движения потока материала, т.е. по начальному горизонтальному участку пневмопровода через первый Т-образный патрубок 31 с закрытой заслонкой 37 и открытой заслонкой 32 горизонтальную заслонку, т.к. вертикальный выход Т-образного патрубка закрыт, поток материала проходит во второй тройник 31 с отсечной заслонкой 32 и направляется через вертикальный выход второго Т-образного патрубка с открытой заслонкой 37 в длинный дополнительный вертикальный пневмопровод 34, затем через Т-образный патрубок 36, с заглушенным вертикальным выходом, двухходовой переключатель потоков 38, верхнюю часть вертикального участка основного пневмопровода, через первый сегментный отвод 33, наклонный участок пневмопровода, второй сегментный отвод 33, горизонтальный участок пневмопровода, на вход емкости 17.

При наличии большого количества вредных примесей материал пропускают из схемы сушки через установку очистки и динамического воздушно-сухого обогащения в режиме III с максимальной расчетной скоростью движения потока материала, т.е. по начальному горизонтальному участку пневмопровода через оба Т-образный патрубка 31 с закрытыми вертикальными отсечными заслонками 37 и открытыми горизонтальными отсечными заслонками 32, через вертикальный выход Т-образного патрубка 31 с постоянно заглушенным горизонтальным выходом, вертикальный участок основного пневмопровода, далее через первый сегментный отвод 33, наклонный участок пневмопровода, второй сегментный отвод 33, горизонтальный участок пневмопровода на вход емкости 17.

В емкость 17 поток материала поступает через Т-образный патрубок 29, горизонтальный выход которого всегда заглушен, а в вертикальном выходном канале, направленном вниз, установлен распылитель 30 и в стенках канала выполнены сквозные отверстия.

Т-образные патрубки 31, 36 и двухходовой переключатель потока 38, имеющий аналогичную Т-образному патрубку 31 конструкцию, работают одинаково, хотя патрубки 36 выполнены с постоянной заглушкой на одном из выходных каналов, а патрубки 31 проходные, но при закрытых горизонтальных отсечных заслонках 32, установленных за патрубками по ходу движения материала, являются полными аналогами патрубков 36, поэтому при заданном соотношении сечений выходных каналов Т-образных патрубков и сечений каналов пневмопровода, равном 1,6:1, в процессе транспортирования сыпучего материала по транспортному модулю вначале заполняется горизонтальное пространство Т-образного патрубка до заглушки, а затем под давлением сжатого воздуха сыпучая масса материала, двигаясь по пути наименьшего сопротивления, направляется вверх по каналу патрубка, образуя канал с меньшим сечением, чем сечение канала Т-образного патрубка с дополнительной неподвижной прослойкой сыпучего материала между стенкой Т-образного патрубка и образовавшимся потоком из сыпучего материала, где в результате сжатия потока и трения частиц друг о друга идет постоянная смена пристеночного слоя потока и слоя неподвижной прослойки сыпучего материала, с оттиркой поверхностной пленки с зерен сыпучего материала и интенсивным истиранием более мягких минералов.

Сегментные отводы 33 работают по тому же принципу, что и Т-образные патрубки в режиме горизонтальных или вертикальных проходных каналов, т.е. вначале сыпучий материал заполняет первое звено, затем под давлением сжатого воздуха масса материала проходит через внутренний диаметр фланцевого соединения, в следующее звено, тем самым обозначив диаметр движущегося потока сыпучего материала, затем заполняются поочередно следующие звенья с последующей организацией непрерывного потока сыпучего материала и образованием неподвижной прослойки сыпучего материала между потоком и стенками звеньев сегментного отвода со сменой пристеночных слоев материала и одновременной оттиркой поверхностной пленки с зерен сыпучего материала и интенсивным истиранием более мягких минералов.

Сыпучий материал, прошедший по транспортному модулю 16, содержащий очищенные от поверхностной пленки зерна и всю массу образованной в процессе очистки и обогащения мелкодисперсной пыли и обломков минералов, размером менее 100 мкм, направляется в промежуточную емкость 17, из которой по трубопроводу 22 выводится основная часть более крупной пыли в емкость 23, которая по конструкции выполняет функцию демпфера, т.е предназначена для сглаживания резких пневматических толчков в схеме охлаждения и обеспыливания, а также для осаждения средней и крупной фракций пыли, а мелкая фракция пыли по линии 50 собирается блоком обеспыливания 51. После окончания транспортировки порции сыпучего материала в емкость 17 прекращается подача сжатого воздуха, за счет работы вентилятора блока обеспыливания 51 открывается клапан 28 и через отвод 27 в емкость 17 начинает поступать атмосферный воздух для охлаждения сыпучего материала, который по действием силы тяжести по наклонному трубопроводу 20 перемещается в пневмоклассификатор 21, где за счет вертикальной 39 и наклонной 40 пластин поток материала распределяется по их ширине и через зазор между ними ссыпается на наклонную перфорированную пластину 41, скатывается по ней и одновременно просеивается через отверстия, разделяясь на мелкие несвязанные ручейки, которые охлаждаются и одновременно классифицируются по заданному нижнему пределу потоком атмосферного воздуха, поступающего через входной канал 42 за счет работы вентилятора блока обеспыливания 54, создающего поток воздуха внутри пневмоклассификатора 21, скорость которого регулируется заслонкой 52 и устанавливается равной половине скорости витания наибольшей частицы обогащаемой фракции. После охлаждения и классификации очищенный и обогащенный сыпучий материал через выходной патрубок в конической части классификатора 21 поступает на хранение и отпуск потребителям в емкость-хранилище 43, которая постоянно находится в режиме обеспыливания, по линии 56 с блоком обеспыливания 57, с регулированием скорости потока заслонкой 55. Первая стадия обеспыливания осуществляется перед транспортировкой сыпучей массы через транспортный модуль 16 из вытяжной камеры 5 по линии 46 блоком обеспыливания 47, где скорость потока регулируется заслонкой 48. Работа блока обеспыливания 60 осуществляется как в режиме загрузки емкости, так и в режиме опорожнения емкости, где скорость потока регулируется заслонкой 58. Предлагаемый способ осуществляется следующим образом:

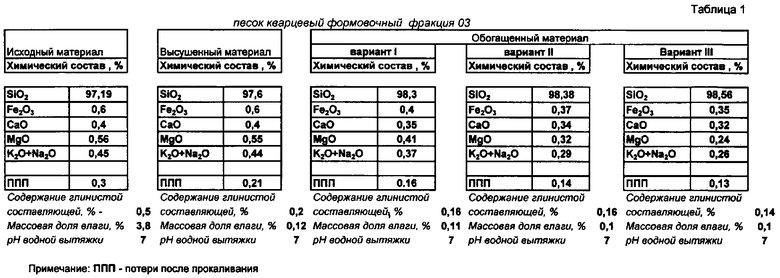

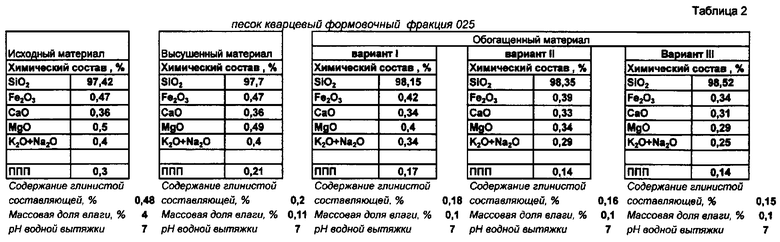

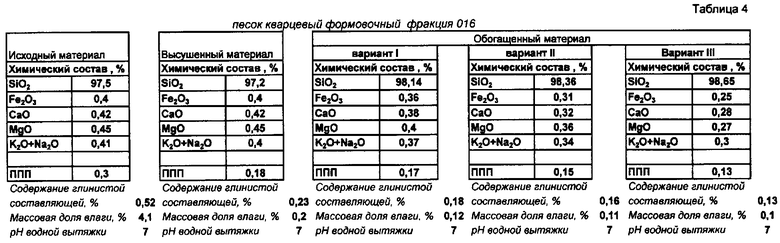

Четыре порции предварительно отклассифицированного кварцевого песка естественной влажности по 200 кг каждая, фракций 03, 025, 02 и 016 формовочных песков по Гост 2138-92, были взяты с технологических карт-хранилищ и проанализированы по Гост 29234.0-91 на химический состав кварцевого песка, содержание влаги, рН водной вытяжки и наличие глинистых включений в массе песка каждой порции.

Каждую порцию подготовленного сыпучего материала естественной влажности поочередно дозировали в загрузочный узел опытно-промышленной установки, описанной выше, в барабанную конвективную сушилку, производительностью до 100 кг/час по сухому материалу, подавали топочные газы с температурой 1100-1300°С. За время пребывания в загрузочной камере сушилки кварцевый песок успевает нагреться до 600°С, затем перемещается во вращающийся барабан, где равномерно перемешивается, высушивается до требуемой влажности и охлаждается до температуры на выходе 110-145°С с помощью атмосферного воздуха, продуваемого через камеру барабана из отверстий в стенках загрузочной камеры вентилятором блока обеспыливания через вытяжную камеру сушилки.

Каждую высушенную порцию исходного кварцевого песка после сушки повторно анализировали по ГОСТ 29297.0-91 на химический состав частиц песка, химический состав массы песка, содержание влаги, глинистых включений, рН водной вытяжки. Высушенный материал каждой порции, отситованный в процессе выхода из барабана сушилки делили на три порции по 65-70 кг и каждую порцию поочередно пропускали через установку очистки и динамического воздушно-сухого обогащения по вариантам I, II и III, затем подавали на схему классификации и охлаждения с последующим складированием в емкость-хранилище готового продукта. Каждый из вариантов I, II и III отличался скоростью воздуха на выходе из транспортного модуля 16, зависящей от приведенной длины (протяженности) пневмопровода, которая слагается из суммы фактических геометрических длин всех прямых участков пневмопровода транспортного модуля 16 и эквивалентных длин каналов Т-образных патрубков, переключателей потоков и сегментных отводов. Минимальная скорость потока воздуха по варианту I составляла 4,5-5,0 м/с, по варианту II - 10,0-11,0 м/с и не более 16,0-18,0 м/с по варианту III.

Т.к. разница перемещения материала в вариантах I, II и III заключается в различии расчетного сопротивления движению аэросмеси по транспортному модулю, где при скорости воздуха на выходе из транспортного модуля меньше 4,0-4,5 м/с, зерно частицы практически не очищается и истирание более мягких сопутствующих минералов проходит в пределах до 1% от общей массы материала. При скорости воздуха на выходе транспортной линии больше 18,0 м/с интенсивному истиранию подвергаются не только сопутствующие минералы, но и основной минерал - кварц, при этом фракция измельчается и выходит за пределы заданного гранулометрического ряда формовочных песков. Результаты проведенных опытов представлены в таблицах 1, 2, 3, 4.

Из приведенных в таблицах данных видно, что предлагаемые способ и технологический комплекс для очистки и воздушно-сухого обогащения позволяют повысить качество получаемого продукта, например формовочного песка, за счет увеличения содержания оксида кремния до 99 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| Технологический комплекс для воздушно-сухого обогащения сыпучих материалов | 1985 |

|

SU1752451A1 |

| СПОСОБ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И УСТАНОВКА ДЛЯ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2320419C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБОГАЩЕНИЯ ПЕСКОВ | 1997 |

|

RU2166994C2 |

| ВОЗДУШНО-ШНЕКОВОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2611836C1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ ПОДСИТНОГО МАТЕРИАЛА (ПЕСКА) СИСТЕМЫ АСПИРАЦИИ ГРОХОТА | 2009 |

|

RU2403990C1 |

| АЭРОДИНАМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2047401C1 |

| Пневмоклассификатор | 2020 |

|

RU2732285C1 |

| Способ воздушно-сухого обогащения материалов | 1985 |

|

SU1710147A1 |

| АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА ДЛЯ ОБОГАЩЕНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2012426C1 |

Изобретения относятся к механической очистке поверхности природных кварцевых песков и их обогащению и могут быть использованы в горной, химической, металлургической, горнорудной промышленности, в сельском хозяйстве, в производстве строительных материалов и других отраслях промышленности. Исходный кварцевый песок в барабанной сушилке кратковременно нагревают до температуры выше 573°С, затем охлаждают до 110-145°С. С помощью пневмонасоса подают в транспортный модуль, где подвергают оттирке и очистке за счет трения частиц друг о друга в турбулентном потоке и о стенки песчаных каналов, которые образуются за счет изменения направления движения частиц до 90° в установленных на пневмопроводе транспортного модуля Т-образных патрубках с закрытым в направлении движения песчаного потока выходом и в сегментных отводах, образованных из четырех звеньев в виде полых цилиндров, которые последовательно соединены между собой и с пневмопроводом посредством фланцевого соединения. Одно из оснований первых трех цилиндров скошено под углом 17-19°, а одно из оснований четвертого цилиндра скошено под углом 35-37°, диаметр каждого цилиндра относится к длине наибольшей стороны как 0,6:1. Первое звено соединено прямым основанием с каналом пневмопровода, а скошенным основанием с прямым основанием второго звена, второе звено соединено скошенным основанием с прямым основанием третьего звена, а третье и четвертое звенья соединены между собой скошенными основаниями таким образом, что образуют острый угол, четвертое звено прямым основанием соединено с продолжением пневмопровода. Площадь сечения каждого последующего звена больше предыдущего в 1,1 раза, а диаметр внутреннего канала пневмопровода относится к внутреннему диаметру входного и выходного звеньев сегментного отвода как 1:2-2,15, а к внутреннему диаметру фланцевого соединения как 1:1,2-1,3 и к внутреннему диаметру каналов Т-образного патрубка как 1:1,6. Из транспортного модуля материал подают в промежуточную емкость и пневмоклассификатор для классификации по заданному нижнему пределу и дополнительного охлаждения. Технический результат - повышение степени очистки и обогащения зернистого сыпучего материала, снижение энергоемкости процесса. 2 н. и 11 з.п. ф-лы, 9 ил., 4 табл.

| Технологический комплекс для воздушно-сухого обогащения сыпучих материалов | 1985 |

|

SU1752451A1 |

| Способ обогащения каолина | 1990 |

|

SU1808424A1 |

| Устройство для дистанционной передачи угла поворота | 1941 |

|

SU63259A1 |

| АЭРОДИНАМИЧЕСКИЙ СЕПАРАТОР | 1992 |

|

RU2047402C1 |

| АЭРОДИНАМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2047401C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2002 |

|

RU2229936C2 |

| СПОСОБ ВОЗДУШНОЙ СЕПАРАЦИИ ТОНКОДИСПЕРГИРОВАННЫХ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2196012C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2250220C2 |

Авторы

Даты

2008-08-20—Публикация

2006-08-31—Подача