Изобретение относится к технологии и устройствам для разделения твердых полидисперсных материалов по граничной крупности частиц в воздушной среде и может быть использовано в горнодобывающей, химической, металлургической и других отраслях промышленности, также в производстве строительных материалов.

Известны сортирующие устройства - грохоты для рассева металлургических и других кусковых материалов на полотнах заданного размера. Недостатками этих устройств является трудность отделения мелких кусков, забивание отверстий материалами, интенсивный износ полотен и отверстий. Эти недостатки устраняются в пневмоклассификаторах. Оборудование для переработки сыпучих материалов: Учебное пособие, серия Горная Техника - 2005 (7).

Общим недостатком этих пневмоклассификаторов является необходимость повышенных скоростей для выноса из потока материала и пневмотранспортировки отдельных мелких фракций.

Наиболее распространение получил способ грохочения на вибрационных грохотах. В зависимости от типа возбудителя они подразделяются на гирационные, инерционные, самобалансные и резонансные. Вибро Техцентр - КТ, статья «Применение многочастотных грохотов на предприятиях стройматериалов». Интернет.

Недостатками способа грохочения на вибрационных грохотах являются сложность ремонта и обслуживания, значительная масса, сложность конструкции применяемых грохотов. Рабочими элементами виброгрохотов являются сита. К недостаткам металлических сит (проволочной сетки) относится небольшой срок службы, значительные затраты на замену. Перфорированные сплошные сита, а также резиновые армированные и резиновые сплошные сита имеют высокую стоимость, требуют установки специального подситника, имеют низкую производительность, сложность ремонта. Общим недостатком является невозможность очистки сит при забивании и залипании ячеек, что приводит к снижению производительности и качества грохочения.

Известен грохот, включающий станину, опоры, на которых шарнирно установлены цилиндрические колосники. Одна из опор установлена в станине с возможностью возвратно-поступательного перемещения, а шарниры в колосниках установлены с возможностью осевого перемещения. Хрусталев М.И. Передовой опыт обогащения песков. Аналитический обзор. - М.: Промышленность строительных материалов, 1990, с.19-20.

Недостатком известного устройства является возможность заклинивания частиц материала, размеры которых соответствуют ширине щели между смежными колосниками, что приводит к уменьшению скважности, снижению эффективности и производительности грохочения.

Известен способ разделения материала по крупности, реализуемый на валковым сите (RU 2028836 С1, 24.07.1991, В07В 1/16, В07В 1/12). Известный способ грохочения заключается в подаче исходного материала на наклонно установленное сито с продольно расположенными по ходу перемешивания материала валками, на котором осуществляется классификация исходного материала по крупности и последующей выгрузки фракционированного материала в бункеры, расположенные под валковым ситом. Валковые сита представляют собой блок наклонных валиков переменного сечения, уменьшающихся сверху вниз. Валковым рабочим органам сообщают вращательное движение с одинаковой угловой скоростью таким образом, чтобы каждый последующий валик вращался в противоположную сторону по сравнению с предыдущем валиком.

Недостатком известного способа является невысокая производительность, обусловленная тем, что для предотвращения заклинивания частиц материала между смежными валиками, вращающимися навстречу друг другу со стороны рабочей поверхности, их щелевые отверстия заблокированы, что приводит к уменьшению скважности валкового сита и соответственно к снижению себестоимости. Противоположность направления вращения вызывает в рабочей зоне частичный вынос зерен из щелевых отверстий, что также приводит к снижению производительности.

Недостатком имеющихся классификаторов с вращающимися дополнительными механическими приспособлениями является, кроме того, конструктивная сложность.

Частично эти недостатки устраняются в известном устройстве - классификаторе кусковых материалов (RU 2110028, 28.0S.1996, F27B 21/02, В07В 4/00), содержащим загрузочную течку над загрузочным окном в корпусе классификатора и аспирационное окно с аспирационным отводом, установленной в боковой стенке, а также дутьевые сопла и воздухораспределительную решетку. При продувке воздуха через решетку загружаемый на нее материал сепарируется по высоте слоя на мелкие и крупные фракции, первые из которых двигаются под углом на воздушной подушке, а вторые перемешиваются решеткой в противоположном направлении. Дополнительным продувом воздуха сбоку из дутьевых сопл через падающий (загружаемый) слой материала достигается частичный отдув, пыли и мелочи до их поступления на решетку, что облегчает процесс разделения мелких и крупных фракций на ней в кратковременный период пребывания материала в зоне загрузки.

Недостатком этого устройства является, в частности, недостаточная эффективность отдува с помощью дутьевых сопл пыли и мелких фракций из загружаемого (падающего) слоя материала из-за недостаточно высоких скоростей продува воздуха в слое, что обусловлено распределением падающего материала в сравнительно большом (свободном) объеме в камере классификатора. Частично эти недостатки устраняются в наиболее близком по технической сущности к заявленному устройству для классификации подситного материала (песка) системы аспирации грохота грохоте с виброударным ситом для рассева песков разработки НИПКБ «Стройтехника», г.Санкт-Петербург, где скорость потока частиц в подситном пространстве грохота регулируют путем изменения проходного отверстия в пневмопроводах виброгрохота поворотом дисковой заслонки. Создание разрежения в грохоте способствует более интенсивному проникновению частиц сквозь сито, уменьшая тем самым забивания сеток липким слоем материала или частицами неправильной формы. Частицы граничного размера, находящиеся в динамическом равновесии в подситном пространстве в зависимости от изменения режима движения воздушного потока, попадают в крупный или мелкий класс. При достаточно большой разнице скоростей витания частиц происходит разделение: частицы большей плотности оседают вниз, а частицы меньшей плотности уносятся потоком воздуха в отверстия входа наклонных труб пневмопроводов.

Недостатком этого грохота является неравномерный рассев материала (песка и пыли) для создания слоя взвешенных частиц, а также неравномерное всасывание пыли и песка по всему объему бункера, кроме того, в подситном объеме грохота происходит только разделение крупных фракций песка от пыли.

Наиболее эффективное разделение мелкодисперсных материалов за счет оптимитизации аэродинамического режима заложено в устройстве грохота (SU 1651996 А1, 30.05.1991, 4 с.), что и принято в качестве прототипа.

Недостатком устройства является несовершенство схем регулирования канала прохода воздуха и отделяемого материала, в частности отсутствие возможности независимой регулировки положения уголков с закрепленными S-образными элементами, что ограничивает диапазон регулирования параметров работы, затрудняет наладку установки. В основу предлагаемого изобретения поставлена задача усовершенствования устройства для классификации подситного материала (песка) в системе аспирации грохота, в котором дополнительно установлен второй уровень рассекателей, расположенных между щелевыми отсосами, что позволяет создать равномерную россыпь слоя взвешенных частиц песка и пыли. Подача регулируемого воздуха производится снизу бункера путем открывания и закрывания дисковой заслонки, что позволяет образовывать «кипящий слой» и производить классификацию различных фракций высокой однородности песков разных классов.

Поставленная задача решается тем, что в бункере грохота дополнительно под существующими рассекателями установлены щелевые отсосы, состоящие из горизонтальных труб и соединяющие входы в бункер участки наклонных труб пневмопровода, выходящих из горизонтально расположенного коллектора. В горизонтальных трубах профрезированы щелевые отверстия под углом 45°, позволяющие равномерно захватывать и выносить частицы меньшего размера песка и пыли. Установленное смотровое стекло на стенке бункера позволяет визуально контролировать создание «кипящего слоя» посредством открывания или закрывания дисковой заслонки, расположенной снизу бункера в подводящем пневмопроводе, а установленные на каждой наклонной трубе пневмопровода бункера дисковые заслонки дают возможность регулировать скорость разреженного потока, создающую возможность варьировать крупность разделяемых частиц. При одинаковом создаваемом разрежении воздуха в прототипе и предлагаемом устройстве эффективность аспирации в устройстве выше из-за возможности регулирования скоростей всасываемого воздуха на каждой наклонной трубе пневмопровода бункера.

Таким образом, отличительные признаки предлагаемого устройства необходимы и достаточны для решения поставленной технической задачи - улучшение качества классификации подситного материала (песка) системы аспирации грохота.

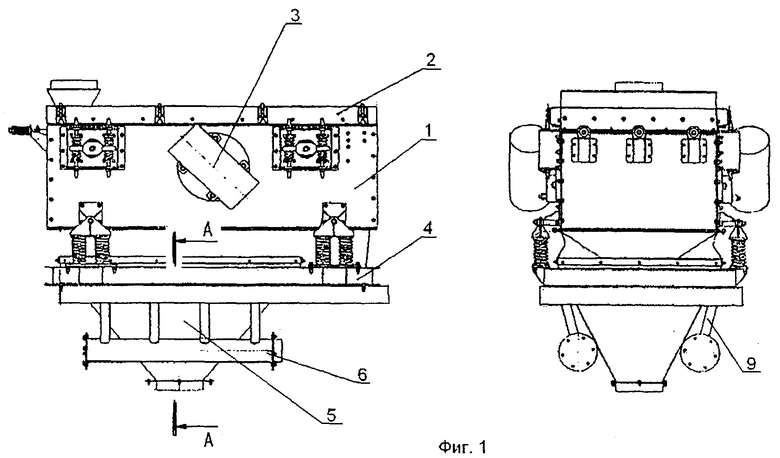

На фиг.1 изображен грохот с виброударным ситом, вид сбоку с наклонными трубами пневмопровода 9.

На фиг.2 - то же, вид сверху.

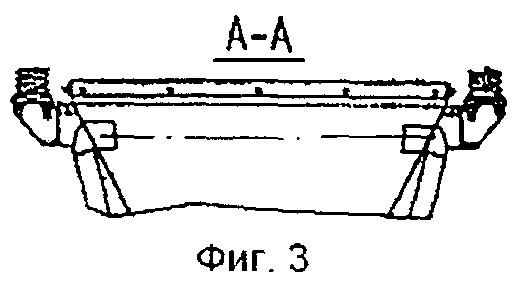

На фиг.3 показан заход наклонных труб пневмопровода 9 в бункер 5.

Грохот содержит прямоугольный короб 1 с прижимом 2, вибратор 3, раму 4, бункер 5, коллектор 6. На виде сверху расположена решетка 7 с установленными рассекателями 8.

Пример предлагаемого устройства схематически представлен на фиг.4, 5, 6, 7, 8.

На фиг.4 (условно верхняя часть грохота не показана) изображен бункер 5 с доработкой устройства для классификации подситного материала (песка), где 8 - существующие рассекатели, 9 - наклонные трубы пневмопровода с установленными дисковыми заслонками, 10 - щелевые отсосы, 11 - смотровое стекло, 12 - установленными вновь рассекатели.

Фиг.5 - вид сбоку, с установленными вновь рассекателями 12.

Фиг.6 - вид сбоку, показана установка щелевых отсосов 10, где 9 наклонные трубы пневмопровода с установленными дисковыми заслонками.

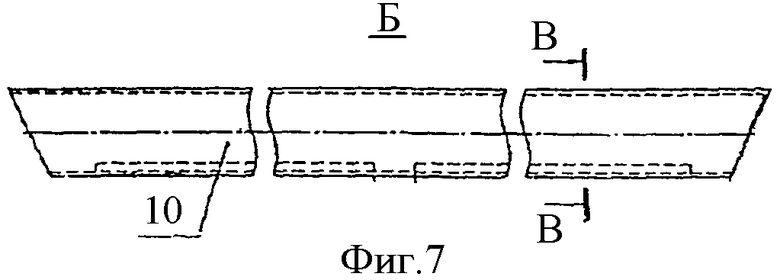

Фиг.7 - вид Б, показаны щелевые отсосы.

Фиг.8 - вид В-В, показано расположение щелевых отверстий в щелевых отсосах 10.

Работа устройства для классификации подситного материала (песка) системы аспирации грохота.

Устройство работает следующим образом.

При ссыпании через течку загрузочный материал поступает на верхнюю часть сита грохота и под воздействием сил тяжести падает на него. За счет вибрации сита частицы материала при соударении о поверхности сита получают поступательное движение. При относительном движении по ситу материала большие частицы имеют большую скорость и соответственно большую траекторию перемещения, меньшие частицы имеют меньшую скорость и траекторию перемещения по ситу. Поэтому меньшие частицы, занимая большую площадь, имеют больше вероятность проникнуть через отверстия в сите грохота. В процессе движения происходит перемешивание материала за счет трения частиц друг о друга, производится отшелушивание частиц материала от окислов металла. Создаваемое разрежение в подситном пространстве бункера способствует более интенсивному проникновению частиц сквозь сита, уменьшая тем самым забивания сеток липким материалом или частицами неправильной формы. Классификация подситного песка осуществляется следующим образом.

Частицы песка, поступающие в подситную часть полости бункера 5, начинают осаждаться на рассекатели 8, 12, изготовленные из уголков и закрепленные на боковых стенках бункера 5. Рассекатели 8, 12 расположены на двух уровнях. Под первым уровнем рассекателей 8 установлены щелевые отсосы 10, соединяющие входы наружных наклонных труб пневмопровода 9. Второй уровень рассекателей 12 установлен по оси трубчатых щелевых отсосов 10 и расположен между ними.

Частицы песка и пыли, падая под тяжестью собственного веса, соударяются о боковые поверхности рассекателей первого уровня, отскакивая, попадают на боковые поверхности второго уровня рассекателей и, отскакивая, создают облако россыпи частиц пыли и песка, где встречаются с восходящим потоком воздуха, поступающим снизу бункера. Сила притяжения тянет их вниз, и частицы начинают разгоняться, но при этом возникает и сила сопротивления воздуха, которая направлена вверх. Сначала сила притяжения больше, чем сила сопротивления, и частицы двигаются с ускорением, но по мере роста ее скорости увеличивается и сила сопротивления воздуха. Через некоторое время сила притяжения будет полностью уравновешена силой сопротивления. После этого частицы не будут ускоряться, ни замедляться и начнут двигаться с постоянной скоростью, при которой крупные частицы не могут быть вынесены вверх и зависают на некоторой высоте, образуя «кипящий слой», а мелкие частицы выносятся восходящим потоком вверх и всасываются щелевыми отсосами. Так как воздух, поступающий снизу бункера, увеличивается за счет разрежения, увеличивается восходящий поток воздуха, тем самым приподнимая на некоторую высоту образование «кипящего слоя». В процесс «кипения» крупные зерна интенсивно перемешиваются в горизонтальной плоскости по всему бункеру, стремясь равномерно распределиться и заполнить все свободное пространство образования «кипящего слоя», а так как скорость восходящего потока равна скорости витания максимальной крупности заданной фракции, то слой этих частиц начинает наращиваться и увеличиваться по толщине, а его проницаемость для потока воздуха уменьшается, и возникает возможность оседания на поверхности слоя мелких частиц. При этом увеличивается давление воздуха под слоем и вследствие этого нарушается баланс между массой слоя и давлением воздуха под ним, он начинает вспучиваться и затем происходит импульсный прорыв слоя потоком воздуха с одновременным уменьшением скорости восходящего потока. Это колебательное движение скорости потока воздуха нарушает паритет витания частиц в «кипящем слое», и они равноускоренно оседают.

За время нарушения скоростного режима восходящего потока воздуха в бункере скорость осаждения крупных частиц, содержащихся в слое, успевает превысить скорость восстановленного до заданного значения восходящего потока воздуха, и они оседают в бункере. Частицы меньшего размера, при осаждении попадающие в восстановленный до заданного значения восходящий поток воздуха, не успевают развить скорость своего осаждения больше скорости восходящего потока и выносятся через трубчатые щелевые отсосы.

Преимуществом предлагаемого устройства является облегчение разделения материала на мелкие и крупные фракции в системе аспирации. С применением двух уровней рассекателей улучшается россыпь частиц песка и пыли, а за счет регулирования скорости разреженного потока создается возможность варьировать крупностью разделяемых частиц. Подача регулируемого воздуха снизу бункера позволяет образовывать «кипящий слой» и производить классификацию различных фракций высокой однородности песков разных классов. Также создается возможность визуального контроля «кипящего слоя» через смотровое стекло. Применяемые щелевые отсосы в бункере позволяют равномерно захватывать и выносить частицы мелкого размера песка и пыли.

Предложенное устройство для классификации подситного материала (песка) системы аспирации грохота является промышленно применимым и используется на линии сушки и обогащения песка в ОАО «Золотой Остров».

Изобретение относится к технологии и устройствам для разделения твердых полидисперсных материалов по граничной крупности частиц в воздушной среде и может быть использовано в горнодобывающей, химической, металлургической и других отраслях промышленности, также в производстве строительных материалов. Устройство для классификации подситного материала - песка системы аспирации грохота содержит короб с загрузочной течкой, ситом и подситным пространством, вибратор, раму и коллектор. Короб выполнен прямоугольным с прижимами, а подситное пространство образовано бункером конической формы с закрепленными внутри него на боковых стенках двумя уровнями рассекателей, изготовленных из уголков. Коллектор выполнен горизонтально расположенным и снабжен выходящими из него подводными наклонными трубами пневмопровода и соединяющими их входы в бункер щелевыми отсосами в виде горизонтальных труб с щелевыми отверстиями, выполненными под углом 45° относительно оси и расположенными под первым уровнем рассекателей. Второй уровень рассекателей установлен по оси щелевых отсосов и расположен между ними. На боковой стенке бункера установлено смотровое стекло. На каждую подводящую наклонную трубу пневмопровода бункера установлены дисковые заслонки. Для образования «кипящего слоя» снизу бункера подается воздух регулируемой дисковой заслонкой, установленной на пневмопроводе в нижней части бункера. Технический результат - повышение эффективности и производительности классификации подситного материала (песка), а также повышение качества получаемого продукта. 3 з.п. ф-лы, 8 ил.

1. Устройство для классификации подситного материала - песка системы аспирации грохота, содержащее короб с загрузочной течкой, ситом и подситным пространством, вибратор, раму и коллектор, отличающееся тем, что короб выполнен прямоугольным с прижимами, а подситное пространство образовано бункером конической формы с закрепленными внутри него на боковых стенках двумя уровнями рассекателей, изготовленных из уголков, коллектор выполнен горизонтально расположенным и снабжен выходящими из него подводными наклонными трубами пневмопровода и соединяющими их входы в бункер щелевыми отсосами в виде горизонтальных труб с щелевыми отверстиями, выполненными под углом 45° относительно оси и расположенными под первым уровнем рассекателей, при этом второй уровень рассекателей установлен по оси щелевых отсосов и расположен между ними.

2. Устройство по п.1, отличающееся тем, что на боковой стенке бункера установлено смотровое стекло.

3. Устройство по п.1, отличающееся тем, что на каждую подводящую наклонную трубу пневмопровода бункера установлены дисковые заслонки.

4. Устройство по п.1, отличающееся тем, что для образования «кипящего слоя» снизу бункера подается воздух регулируемой дисковой заслонкой, установленной на пневмопроводе в нижней части бункера.

| Грохот | 1988 |

|

SU1651996A1 |

| Устройство для сепарации частиц по размерам в псевдоожиженном слое | 1982 |

|

SU1063484A1 |

| Устройство для разделения гидросмеси на фракции | 1985 |

|

SU1304922A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПНЕВМООБОГАЩЕНИЯ СЫРЬЯ, СОДЕРЖАЩЕГО ТЯЖЕЛЫЕ МИНЕРАЛЫ И МЕТАЛЛЫ | 1998 |

|

RU2142859C1 |

| RU 2060060 C1, 20.05.1996 | |||

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2267365C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕКТИНОВОГО ПРЕПАРАТА | 2003 |

|

RU2250220C2 |

| Линия сушки, классификации и охлаждения (обогащения) песка организации Конструкторское бюро и завод "Стройтехника", найдено в Интернете: | |||

Авторы

Даты

2010-11-20—Публикация

2009-05-27—Подача