Область техники

Настоящее изобретение в основном относится к способу ламинирования, а конкретно, но не исключительно, к способу наслаивания различных слоев с получением слоистой панели в целях последующего использования слоистой панели в качестве компонента задника ботинка, для спортивных товаров и тому подобного.

Уровень техники

Слоистые панели можно обнаружить в широком ассортименте видов продукции. Слоистые панели обычно состоят из множества слоев, при этом каждый слой представляет собой часть слоистых панелей, придавая заданные свойства. Поэтому при изготовлении товаров слоистые панели используются в качестве альтернативы хорошо известным материалам, таким как кожа и полимеры (например, винилопласт).

Слои, составляющие слоистые панели, выбирают в целях получения различных свойств, которые будут соответствовать последующему варианту использования продукции. Например, слои, обладающие свойствами, такими как эластичность, непроницаемость, прочность, демпфирование ударных нагрузок, мягкость, в результате наслаивания объединяют с получением панелей, которые будут демонстрировать выбранные характеристики.

Способы ламинирования обычно включают непрерывную подачу слоев в прессы, а поэтому включают использование дорогостоящего оборудования. Кроме того, для некоторых панелей желательно наличие таких эффектов, как тиснение, и это включает использование дополнительного оборудования, например, для синхронизации работы штампов для тиснения с подачей материала в способ ламинирования.

Таким образом, было бы желательно упростить способ ламинирования и уменьшить стоимость оборудования, включенного в способ, например, тогда, когда для слоистых панелей требуется тиснение.

Краткое изложение изобретения

Поэтому объектом настоящего изобретения является новый способ ламинирования панелей.

Еще одним объектом настоящего изобретения является новая слоистая панель. Поэтому в соответствии с настоящим изобретением предлагается слоистая панель, включающая: плавкий слой, имеющий верхнюю поверхность, и сетчатый слой, включающий инкапсулированную часть, внедренную в плавкий слой таким образом, чтобы расположиться ниже верхней поверхности плавкого слоя, и тисненую часть, выступающую из верхней поверхности плавкого слоя.

Кроме того, в соответствии с настоящим изобретением предлагается способ формования слоистой панели, включающей, по меньшей мере, плавкий слой и сетчатый слой, включающий стадии: i) нагревания плавкого слоя для плавления части плавкого слоя; и ii) вдавливания только избранной части сетчатого слоя в плавкий слой, что на получающейся в результате слоистой панели обеспечивает получение рисунка тиснения.

Краткое описание чертежей

Далее будет описываться предпочтительный вариант реализации настоящего изобретения со ссылкой на сопутствующие чертежи, в числе которых:

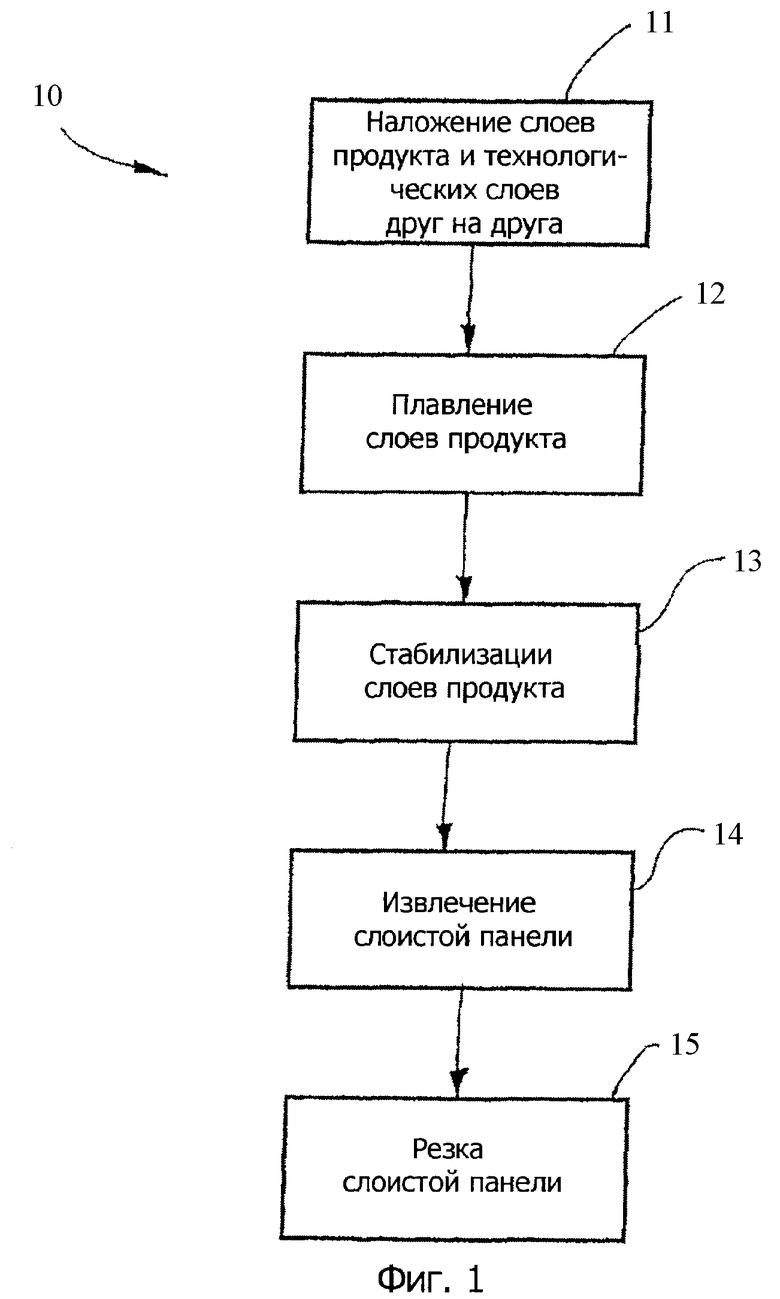

фиг.1 представляет собой схему технологического процесса, иллюстрирующую способ ламинирования, соответствующий предпочтительному варианту реализации настоящего изобретения;

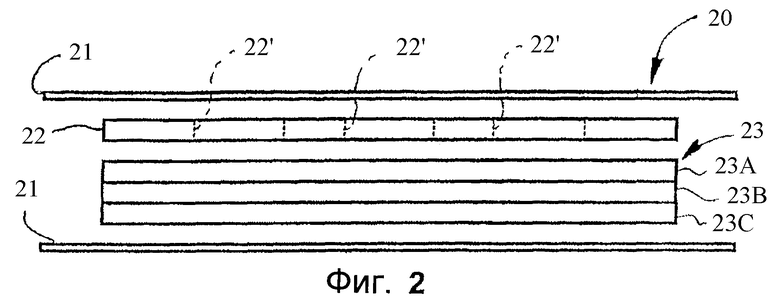

фиг.2 представляет собой схематический вид сбоку для компоновки материалов перед реализацией способа на фиг.1;

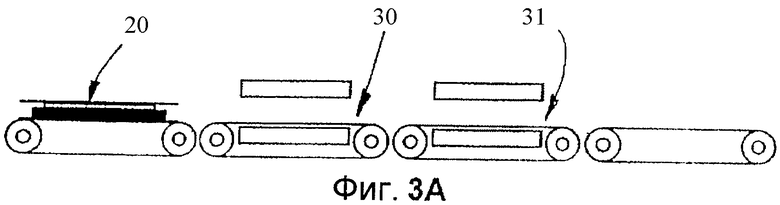

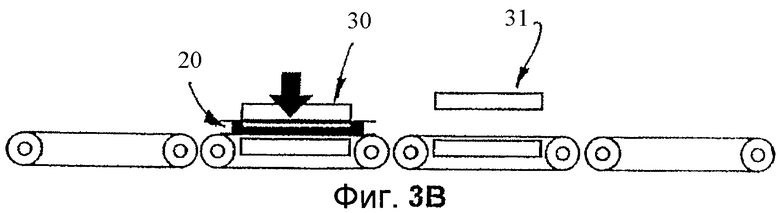

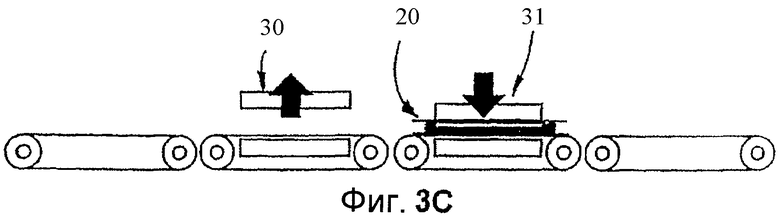

фиг.3А, 3В и 3С представляют собой последовательность стадий для способа на фиг.1;

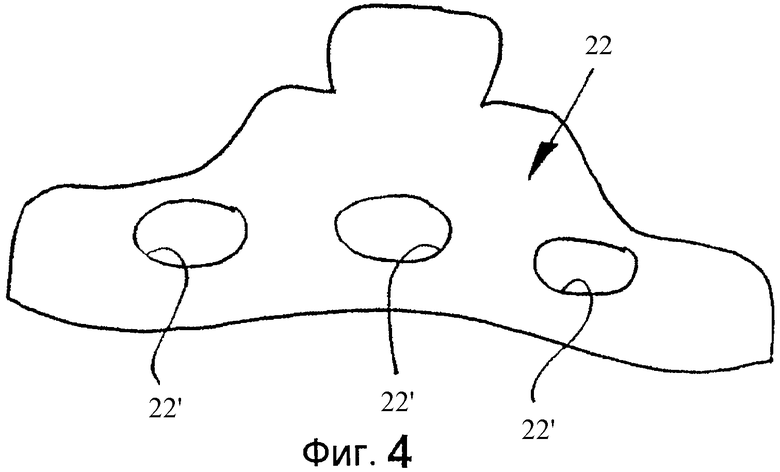

фиг.4 представляет собой вид сверху для штампа для тиснения из технологического слоя компоновки материалов; и

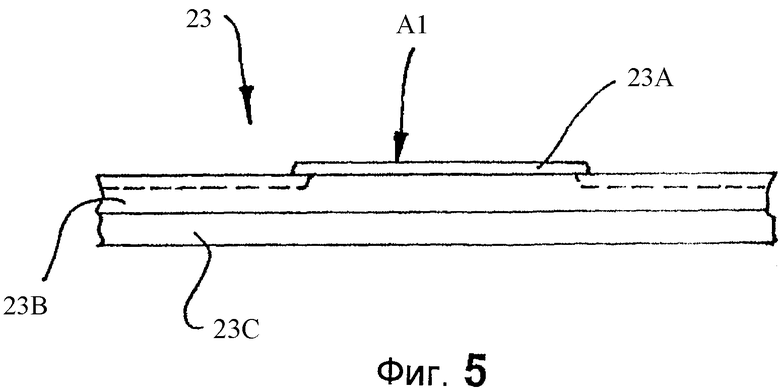

фиг.5 представляет собой вертикальный вид сбоку для компоновки материалов на фиг.2 после реализации способа на фиг.1.

Описание предпочтительных вариантов реализации

Если обратиться к чертежам, а конкретно к фиг.1, то можно сказать, что в позиции 10 в общем случае продемонстрирован способ ламинирования, соответствующий предпочтительному варианту реализации. Способ 10 используют для плавления слоев материала (далее в настоящем документе называемых слоями продукта) с получением слоистой панели при использовании технологических слоев для облегчения реализации способа и получения для слоистой панели эффектов, таких как тиснение.

Компоновка слоев продукта и технологических слоев для способа 10

На фиг.2 в общем случае продемонстрирована типичная компоновка 20 слоев продукта и технологических слоев, которые будут использоваться в качестве группового изготовления в способе 10. Компоновка 20 включает пару антиадгезионных слоев 21, которые образуют слоеную структуру, включающую остальные слои. Антиадгезионные слои 21 обычно представляют собой слои из стекловолокна, имеющие на обеих поверхностях нанесенное антиадгезионное покрытие, такое как покрытие из ПТФЭ (т.е. политетрафторэтилена). Антиадгезионные слои 21 представляют собой технологические слои в том смысле, что они не будут частью слоистой панели.

Как продемонстрировано на фиг.2 и 4, штамп для тиснения 22 примыкает к одному из антиадгезионных слоев 21. Штамп для тиснения 22 может представлять собой плоскую панель, изготовленную из материала, характеризующегося относительно высокой теплопроводностью. В панели определяют формы 22', и данные формы будут очерчивать контуры тиснения в слоистой панели, которую будут получать по способу 10, как это будет описываться далее в настоящем документе. Несмотря на то, что на фиг.2 продемонстрирован единственный слой штампа для тиснения 22, предусматривается и наличие еще одного штампа для тиснения 22, примыкающего к другому антиадгезионному слою 21 таким образом, чтобы сформировать тиснение на обеих поверхностях слоистой панели, которую будут получать по способу 10. В таком случае обычно используют направляющие шаблоны, что обеспечивает выравнивание штампов для тиснения 22 друг по отношению к другу.

Например, штамп для тиснения 22 обычно состоит из алюминия (алюминиевая пластина с толщиной в диапазоне от 1/16" до 1/2" (от 1,59 мм до 12,70 мм) в зависимости от желательного тиснения), где формы определяют при использовании методик лазерной резки или струйно-абразивной резки. Для получения штампа для тиснения 22 также можно использовать и другие материалы, такие как металлы и материалы, характеризующиеся высокой теплопроводностью. Для уменьшения прилипания слоев продукта 23 к штампу для тиснения 22 на штамп для тиснения 22 можно наносить покрытие. Штамп для тиснения 22 также представляет собой часть технологических слоев, поскольку он не будет частью слоистой панели.

Как продемонстрировано на фиг.2, слои продукта 23 располагаются в промежутке между одним из антиадгезионных слоев 21 и штампом для тиснения 22. Слои продукта 23 будут плавиться таким образом, чтобы стать слоистой панелью, при этом технологические слои (т.е. антиадгезионные слои 21 и штамп для тиснения 22) будут удаляться после реализации способа тиснения 10 (фиг.1).

СПОСОБ 10

Если обратиться одновременно к фиг.1 и 3А, то можно сказать, что способ 10 включает первую стадию 11 наложения друг на друга слоев продукта и технологических слоев с получением компоновки 20 (фиг.3А), описанной ранее.

На стадии 12 наслаивают слои продукта 23. Стадия 12 включает расположение слоев продукта и технологических слоев в прессе 30. После этого пресс 30 смыкают при расположении компоновки 20 между его пластинами, как это продемонстрировано на фиг.3В, прикладывая к компоновке 20 давление и подводя к ней тепло таким образом, чтобы стимулировать прохождение реакции плавления между различными компонентами слоев продукта 23.

Установки для температуры, давления и времени цикла для пресса 30 выбирают в зависимости от слоев продукта 23, которые будут плавиться при получении слоистой панели. Как будет обсуждаться далее, установки для пресса будут описываться на примерах слоев продукта 23. Как только цикл будет завершен, компоновку 20 из пресса 30 удаляют.

Штамп для тиснения 22 будет приводить к формированию определенного тиснения в слоях продукта 23 благодаря тому, что давление, прикладываемое к слоям продукта 23, будет меньше там, где в штампе для тиснения 22 будут определены формы. Это будет приводить к тому, что слой продукта 23 в данных позициях будет толще, что в результате приведет к получению определенного тиснения на слое продукта 23. Это проиллюстрировано на фиг.5, на которой участки тиснения А1 слоя 23 определяют как результат реализации способа 10.

Если обратиться одновременно к фиг.1 и 3С, то можно сказать, что на стадии 13 компоновку 20 можно подвергнуть воздействию стадии стабилизации в прессе 31, на которой к компоновке 20 прикладывают давление и на которой компоновку 20 охлаждают до температур окружающей среды.

Стадию стабилизации проводят для того, чтобы сделать возможным стабилизацию слоев продукта 23 компоновки 20 в их новых состояниях после плавления. Поскольку слои продукта 23 включают различные типы материалов, таких как вспененные полимерные смолы и связующие, слои продукта 23 могут оказаться нестабильными на выходе из пресса 30 на стадии 12. Поэтому предусматривается стадия 13, делающая возможной стабилизацию слоев продукта 23 компоновки 20 с приданием формы в целом в соответствии с желательным аспектом слоистого продукта.

В зависимости от слоев продукта 23 компоновки 20 еще раз выбирают установки для температуры, давления и времени цикла для пресса 31.

Компоновка 20 слоев продукта 23 и технологических слоев может оставаться неразделенной в промежутке между стадиями 12 и 13. Поэтому компоновку 20 можно переносить как единое целое из пресса 30 в пресс 31. Использование антиадгезионных слоев 21 для схватывания остальной части компоновки 20 облегчает удаление компоновки из горячего пресса 30 и ее транспортирование к охлаждающему прессу 31 (например, использовании слоев 21, которые нависают над слоями продукта 23, для захвата). Кроме того, антиадгезионные слои 21 в общем случае предотвращают накапливание остатков от слоев продукта на пластинах прессов 30 и 31, где данные остатки будут препятствовать эффективной работе прессов. Следует отметить, что материал и покрытие слоев необходимо выбирать таким образом, чтобы не оказывать неблагоприятного влияния на теплопроводность компоновки 20. Присутствие штампа для тиснения 22 на протяжении всего проведения стадий 12 и 13 способствует получению на слоистой панели хорошо определенного тиснения.

Также предусматривается и использование единственного пресса, оборудованного как системой нагревания, так и системой охлаждения, таким образом, чтобы стадии 12 и 13 проходили бы одна за другой в одном и том же прессе так, чтобы компоновка 20 оставалась бы в сборе, как на стадии 11. Это соответствует такому способу, в котором при охлаждении компоновки 20 после нагревания никакого выравнивания не потребуется, как это имеет место в случае перехода компоновки 20 из одного пресса в другой (например, фиг.3В и 3С).

На стадии 14 слоистую панель извлекают из компоновки 20. Говоря более конкретно, технологические слои, а именно антиадгезионные слои 21 и штамп для тиснения 22, отделяют от слоев продукта 23. Слои продукта после плавления 23 определяют слоистую панель предпочтительного варианта реализации. После этого технологические слои можно использовать повторно для последующих циклов способа 10.

На стадии 15 слоистую панель разрезают на куски в соответствии с предполагаемым вариантом использования слоистой панели. Например, в соответствии с контуром, созданным при тиснении, можно вырезать задники ботинок. Кроме того, на элементы слоистой панели можно добавлять позиции, такие как ушки, логотипы торговых марок и материалы декоративной отделки.

Предусматривается использование искривленных поверхностей пресса и штампа для тиснения 22 таким образом, чтобы сформировать у слоев продукта 23 кривизну.

Следует отметить, что может быть предусмотрено наличие конвейеров, как это продемонстрировано на фиг.3А-3С, благодаря чему смещение компоновки 20 в способе 10 может быть автоматизировано.

СЛОИ ПРОДУКТА 23

Слои продукта 23 могут включать различные материалы в соответствии с типом панели, которая является желательной. Как показано на фиг.2, слои продукта 23 включают внешний слой 23А, сердцевинные слои 23В и внутренний слой 23С.

Внешний слой 23А будет составлять один из слоев слоистой панели с открытой поверхностью. В соответствии с этим, материал, составляющий внешний слой 23А, будет выбираться в зависимости от предполагаемого варианта использования слоистой панели. Например, внешний слой 23А может состоять из тканей, таких как ткани из сложного полиэфира и/или нейлона.

В альтернативном варианте внешний слой 23А может представлять собой комбинацию слоев. Например, для улучшения тиснения слоистой панели в способе 10 обычно используют комбинацию сетчатого слоя и плавкого полимерного слоя [например, материал или покрытие на основе полипропилена или полиэтилена, такие как термопластичный олефин (ТПО) - материал Surlyn™ 8940, имеющий толщину 0,040" (1,02 мм)]. В таком случае сетчатый слой (например, сетка из нейлонового элементарного волокна, имеющая окрашенное покрытие) будет внедряться в плавкий полимерный слой на участках отсутствия тиснения, при этом сохраняя открытую поверхность на участках наличия тиснения. В дополнение к созданию визуального эффекта тиснение сетки будет обеспечивать армирование слоистой панели. С другой стороны, слоистая панель остается относительно гибкой, благодаря чему ее можно формовать/приспосабливать с получением различных продуктов. Один тип сетчатого слоя, который можно использовать в способе 10, представляет собой элементарное волокно из материала найлон-6 355D (диаметр 0,008" (0,20 мм)), имеющее монослой из нейлонового материала 800D.

Сердцевинные слои 23В обычно включают армирующие материалы, содержащие связующее, реакционно-способное при повышенной температуре, используемые для армирования тканей и связывания внешнего слоя 23А с другими слоями сердцевинных слоев 23В. Армирующие материалы обычно состоят из материалов на основе синтетического волокна, таких как нетканый материал, полученный из смески синтетических волокон и импрегнированный наполненным стирольным сополимером при использовании термоплавкого клея EVA. Связующее, такое как клей EVA (сополимер этилена-винилацетата), предпочтительно активируют при заданной температуре.

Сердцевинный материал сердцевинных слоев 23В обычно присутствует, и его плавят для соединения с внешними слоями 23А через армирующие материалы. Сердцевинный материал может представлять собой вспененный полимер, такой как вспененный полипропилен (ЕРР), вспененный полиэтилен (ЕРЕ), вспененный полистирол (EPS) или подобные полимерные пеноматериалы. Плотность и толщину таких пеноматериалов варьируют в соответствии с типом желательной слоистой панели. Другие типы сердцевинного материала включают бумагу, картон, ткани, древесину и тому подобное. В порядке примера можно сказать, что определенные слоистые панели, предназначенные для заданных сфер применения, включают сердцевину из ЕРР, имеющую плотность в диапазоне от 2,5 до 5,5 фунт/дюйм3 (от 69,2 тн/м3 до 152,2 тн/м3), при этом толщина находится в диапазоне от 0,188" до 0,280" (от 4,78 мм до 7,11 мм). Предусматривается использование сердцевин и с другими плотностями и/или толщиной в соответствии с предусматриваемой сферой применения слоистой панели.

После этого для дополнительного армирования слоистой панели может быть предусмотрено введение в сердцевинные слои 23В еще одного слоя армирующего материала. Необходимо отметить то, что армирующий материал может представлять собой предварительно определенные формы, которые будут приводить к получению эффекта тиснения на поверхности слоистой панели.

Внутренний слой 23С будет образовывать открытую поверхность слоистой панели. Например, если слоистую панель будут использовать в качестве задника ботинка, данная поверхность будет составлять внутреннюю поверхность ботинка. В соответствии с этим, в качестве внутреннего слоя 23С предусматривается использование ткани, такой как сложный полиэфир. Подходящий тип сложного полиэфира, который можно использовать в качестве внутреннего слоя 23С, представляет собой начесный материал из 100%-ного сложного полиэфира (например, 1,96 унция/ярд2 (0,0339 кг/м2)).

Необходимо отметить то, что для определения различных конфигураций слоистой панели можно добавлять подобные материалы и дополнительные слои. В случае описанных выше материалов подходящие результаты при плавлении получали при нагревании пресса 30 (фиг.3С) до приблизительно 170°C (например, 172°С) с приложением к компоновке 20 давления 4 фунт/дюйм2 (27,6 кПа) для цикла в прессе 30 продолжительностью 120 секунд для прессования слоев продукта 23, имеющих толщину 0,40" (10,16 мм), до получения толщины, меньшей 0,37" (9,40 мм).

После этого в течение еще одного цикла продолжительностью 120 секунд при давлении 4 фунт/дюйм2 (27,6 кПа) в охлаждающем прессе 31 проводят стабилизацию стадии 13 для прессования слоев продукта 23, имеющих толщину 0,37" (9,40 мм), до получения слоистой панели, имеющей толщину 0,25" (6,35 мм). Температура пластин пресса 31 первоначально составляла величину, меньшую 16°C, и ее в общем случае выдерживали на данном уровне в ходе всей стабилизации на стадии 13.

Как упоминалось ранее, установки для температуры, давления и времени цикла зависят от используемых материалов, толщины слоев продукта 23 и их способности сохранять свою слоистую форму после реализации способа 10 и толщины технологических слоев (например, штампа для тиснения 22). Приведенные выше значения представлены в иллюстративных целях. Например, несмотря на то, что время цикла для стадий 12 и 13 в приведенных выше примерах является идентичным, данные значения времен цикла друг от друга не зависят, и может случиться так, что цикл стабилизации окажется более продолжительным, что обеспечит сохранение тиснением своей формы.

Если обратиться к фиг.2 и 4, то можно сказать, что на текстуру поверхности слоистой панели может оказывать влияние толщина штампа для тиснения 22 в сочетании с другими факторами способа ламинирования 10. Говоря более конкретно, более значительная толщина штампа для тиснения 22 (например, 1/4" (6,35 мм) и более) в результате будет приводить к получению между пластинами пресса и слоями продукта 23, противолежащими формам 22', воздушных карманов с большей толщиной. Поскольку воздух играет роль теплоизоляционного материала, тепло от пресса 31 передается части слоя 23А, который находится в контакте с материалом штампа для тиснения 22, в то время как формы 21' инкапсулируют воздух таким образом, что часть слоя 23А, противолежащая формам 21', будет подвергаться воздействию меньших температур и, таким образом, может отреагировать по-другому.

Поэтому тогда, когда требуется получение специфической текстуры поверхности, такой как тиснение с использованием сетки, которая будет частично инкапсулирована в плавкий полимерный материал, принимают во внимание толщину штампа для тиснения 22. Сетка будет противолежать формам 21' в то время как глянцевый полимерный материал будет инкапсулировать сетку, противолежащую материалу штампа для тиснения 22.

В число различных возможных вариантов использования слоистых панелей входят варианты в промышленности спортивных товаров (задники для спортивных туфель/ботинок, задники ботинок для ботинок с коньками, прокладки для различных видов спорта, такие как щитки для защиты плеч, щитки для защиты груди, щитки для защиты спины, щитки для защиты ребер, щитки для защиты бедер, компоненты шлемов, игровые поверхности), промышленности изготовления предметов одежды (задники ботинок, например, для армейских ботинок), мебельной промышленности (диванные подушки, спинки сиденья, простенки), упаковочной промышленности и автомобильной промышленности (внутренняя оболочка дверей, подлокотники, декоративные компоненты).

Объем настоящего изобретения включает любые очевидные модификации вариантов реализации, описанных в настоящем документе, при том условии, что такие модификации будут попадать в объем прилагаемой формулы изобретения.

Изобретение относится к способу наслаивания различных слоев с получением слоистой панели в целях последующего использования слоистой панели в качестве компонента задника ботинка, для спортивных товаров и тому подобного. Слоистая панель включает плавкий слой, имеющий верхнюю поверхность, и сетчатый слой. Сетчатый слой включает инкапсулированную часть и тисненую часть. Инкапсулированная часть внедрена в плавкий слой таким образом, чтобы расположиться ниже верхней поверхности плавкого слоя. Тисненая часть выступает из верхней поверхности плавкого слоя. Способ формования слоистой панели включает нагревание плавкого слоя для плавления части плавкого слоя и вдавливание только избранной части сетчатого слоя в плавкий слой. При этом на получающейся в результате слоистой панели обеспечивается получение рисунка тиснения. Технический результат: упрощение способа получения слоистой панели, уменьшение стоимости оборудования, включенного в способ, получение эластичной, прочной, непроницаемой и мягкой слоистой панели. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Слоистая панель, включающая: плавкий слой, имеющий верхнюю поверхность; и сетчатый слой, включающий: инкапсулированную часть, внедренную в плавкий слой таким образом, чтобы расположиться ниже верхней поверхности плавкого слоя; и тисненую часть, выступающую из верхней поверхности плавкого слоя.

2. Слоистая панель по п.1, которая дополнительно включает третий слой, прикрепленный к нижней поверхности плавкого слоя.

3. Слоистая панель по п.2, в которой третьим слоем является, по меньшей мере, один, выбираемый из полимера, пеноматериала из вспениваемого полимера и ткани.

4. Слоистая панель по п.1, в которой плавким слоем является слой из термопластичного олефина, такого как Surlyn™, полипропилен или полиэтилен.

5. Слоистая панель по п.1, в которой сетчатым слоем является нейлоновый сетчатый материал.

6. Слоистая панель по любому одному из пп.1-5, в которой тисненой части придана форма, представляющая собой декоративный элемент, являющийся, по меньшей мере, одним, выбираемым из логотипа, знака, буквы и цифры.

7. Способ формования слоистой панели, включающей, по меньшей мере, плавкий слой и сетчатый слой, включающий стадии:

i) нагревания плавкого слоя для плавления части плавкого слоя; и

ii) вдавливания только избранной части сетчатого слоя в плавкий слой, что на получающейся в результате слоистой панели обеспечивает получение рисунка тиснения.

8. Способ по п.7, который дополнительно включает стадию фиксации третьего слоя на другой поверхности плавкого слоя.

9. Способ по п.7, который дополнительно включает стадию охлаждения расплавленной части плавкого слоя при выдерживании воздействия давления на слоистую панель после проведения стадии ii).

10. Способ по п.7, который дополнительно включает стадию резки слоистой панели в соответствии с рисунком тиснения таким образом, чтобы определить продукт, включающий слоистую панель.

11. Способ по п.7, в котором стадии i) и ii) проводят одновременно в результате вдавливания штампа с вырезами в компоновку, включающую сетчатый слой и плавкий слой, при этом тепло передается от штампа через сетчатый слой к плавкому слою, и при этом вырезы определяют рисунок тиснения.

12. Способ по п.11, в котором штамп, плавкий слой и сетчатый слой включают в слоеную структуру между слоями антиадгезионного материала таким образом, чтобы их можно было бы смещать в результате перемещения антиадгезионного материала.

13. Способ по п.10, в котором слоистую панель подвергают резке с получением, по меньшей мере, одного задника ботинка.

| JP 54148845 A, 21.11.1979 | |||

| US 5514458 A, 07.05.1996 | |||

| US 4340558 A, 20.07.1982 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2193972C2 |

| RU 1818728 C, 10.06.1998 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| WO 03002339 A1, 09.01.2003. | |||

Авторы

Даты

2010-11-20—Публикация

2005-07-14—Подача