ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к впитывающим элементам и, более конкретно, к слоистым впитывающим элементам для использования, например, во впитывающих изделиях.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

В своей повседневной жизни люди используют одноразовые впитывающие изделия, в том числе такие изделия, как изделия для взрослых, страдающих недержанием, трусы для страдающих энурезом, трусы для приучения к горшку и подгузники. Многие производители стремятся лучше удовлетворять потребности пользователей таких продуктов. Например, существует необходимость в дальнейшем улучшении посадки, свободе действий и защите от протекания для многих продуктов.

Одним важным компонентом многих впитывающих изделий являются впитывающие элементы, такие как впитывающие сердцевины, содержащиеся в таких изделиях. Эти впитывающие элементы в целом отвечают за захват и удержание жидких выделений организма, тем самым предотвращая вытекание выделений из впитывающего изделия и дополнительно удерживая жидкость подальше от кожи носящего, что способствует обеспечению здорового состояния кожи. Достижения в структуре и характеристиках впитывающих элементов для производства более тонких продуктов, которые поглощают жидкость быстрее и меньше протекают, являются постоянным важным аспектом требований рынка.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к впитывающим элементам и, более конкретно, к слоистым впитывающим элементам для использования, например, во впитывающих изделиях.

В первом варианте осуществления способ образования впитывающего элемента может включать перемещение первого покровного материала в машинном направлении, причем первый покровный материал имеет верхнюю сторону и нижнюю сторону, перемещение упрочняющего материала в машинном направлении и объединение упрочняющего материала с первым покровным материалом, причем упрочняющий материал имеет верхнюю сторону и нижнюю сторону, нанесение впитывающего материала, содержащего частицы супервпитывающего материала, на верхнюю сторону упрочняющего материала, перемещение второго покровного материала в машинном направлении, причем второй покровный материал имеет верхнюю сторону и нижнюю сторону, и объединение второго покровного материала с первым покровным материалом и упрочняющим материалом для образования слоистой структуры из первого покровного материала, упрочняющего материала и второго покровного материала, где первый покровный материал расположен под упрочняющим материалом, и второй покровный материал расположен поверх упрочняющего материала, и тиснение слоистой структуры.

Во втором варианте осуществления впитывающий элемент может содержать верхний, проницаемый для жидкости покровный материал, нижний покровный материал, упрочняющий материал, расположенный между верхним покровным материалом и нижним покровным материалом, и супервпитывающий материал, расположенный внутри упрочняющего материала в последовательности областей высокой концентрации SAM и областей низкой концентрации SAM.

Представленное выше краткое описание настоящего изобретения не предназначено для описания каждого варианта осуществления или каждого варианта реализации настоящего изобретения. Для обеспечения более полного понимания настоящего изобретения, равно как и его преимуществ и пользы, ниже приведено подробное описание и формула изобретения, представленные во взаимосвязи с прилагаемыми графическими материалами.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение может быть более понятным при рассмотрении следующего подробного описания различных вариантов осуществления во взаимосвязи с прилагаемыми графическими материалами, на которых:

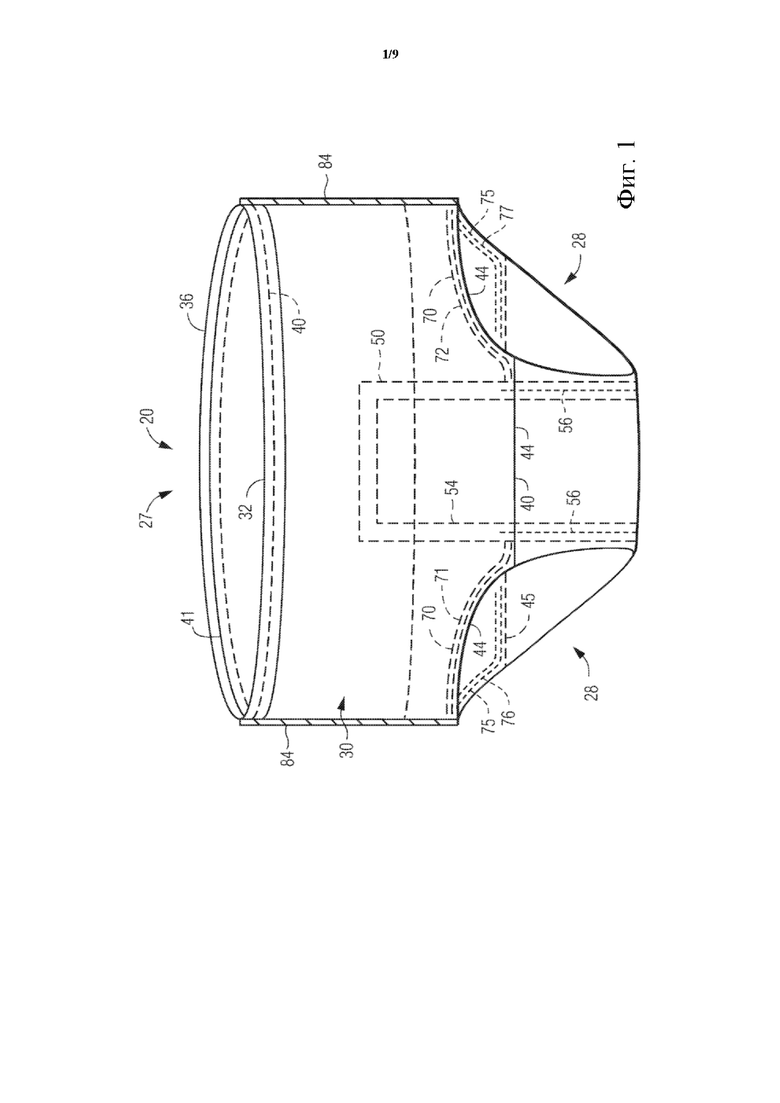

на фиг. 1 представлен вид в перспективе иллюстративного впитывающего изделия в закрытой конфигурации согласно аспектам настоящего изобретения;

на фиг. 2 представлен вид сверху впитывающего изделия, приведенного на фиг. 1, в открытой и горизонтально уложенной конфигурации;

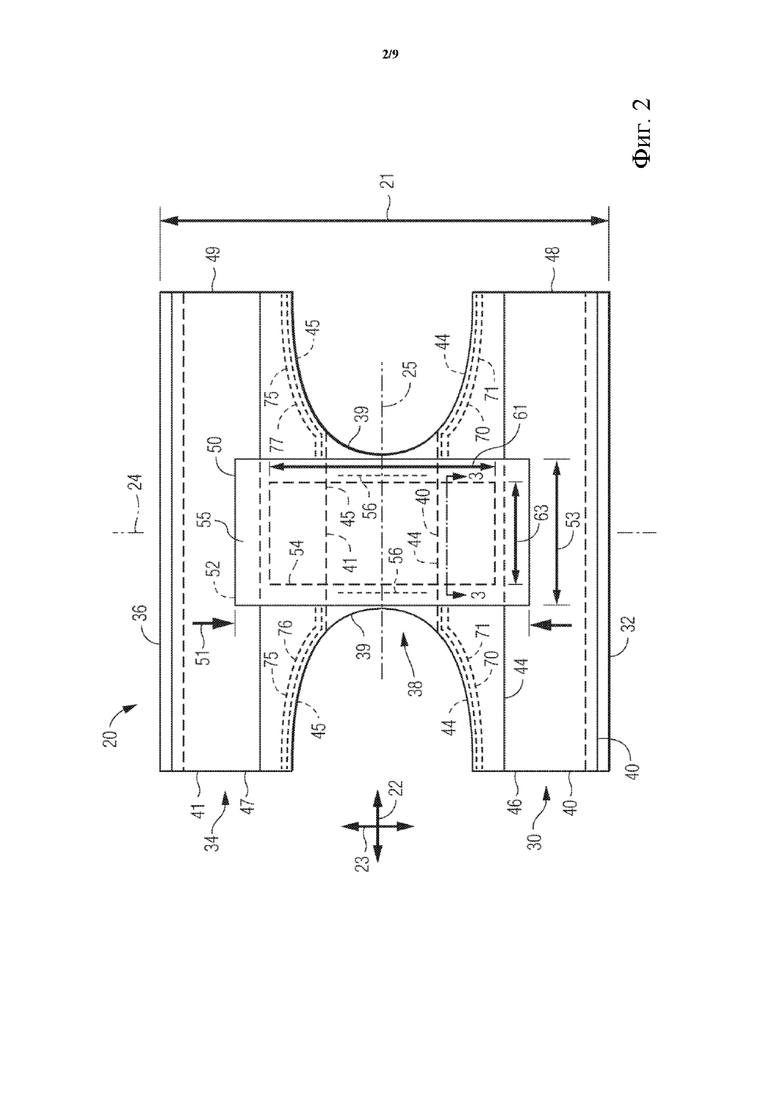

на фиг. 3 представлено сечение иллюстративного впитывающего элемента согласно аспектам настоящего изобретения;

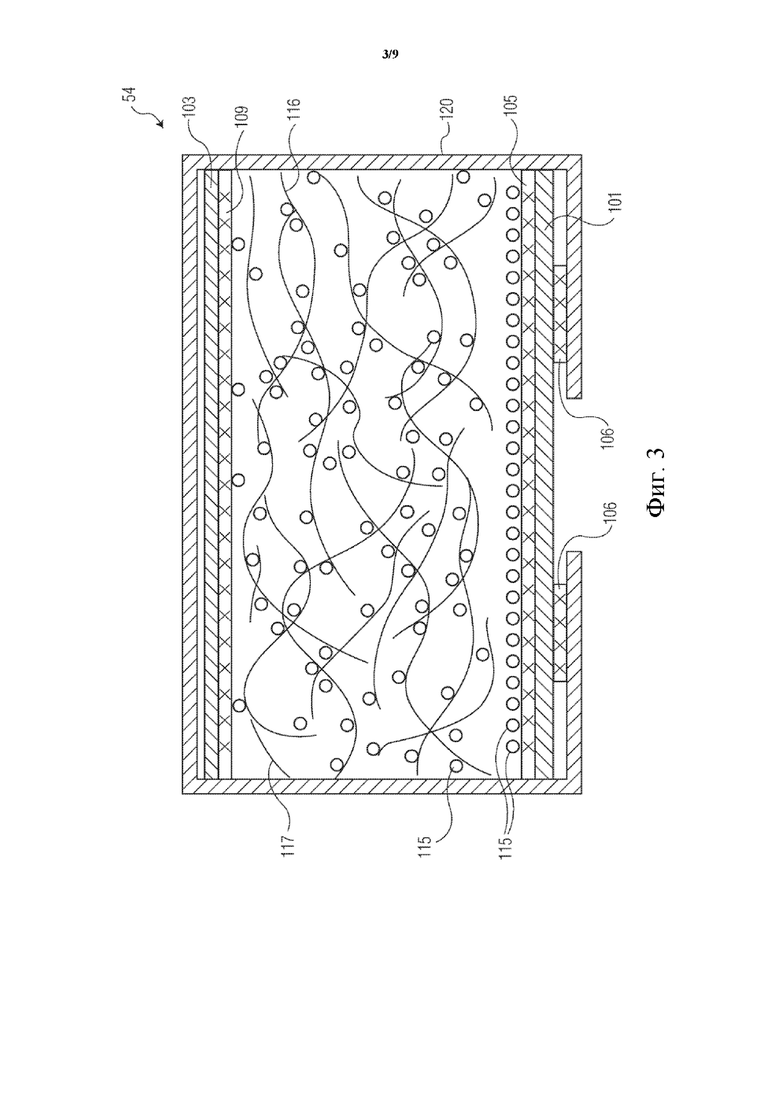

на фиг. 4 представлено схематическое изображение иллюстративного способа образования впитывающих элементов согласно настоящему изобретению;

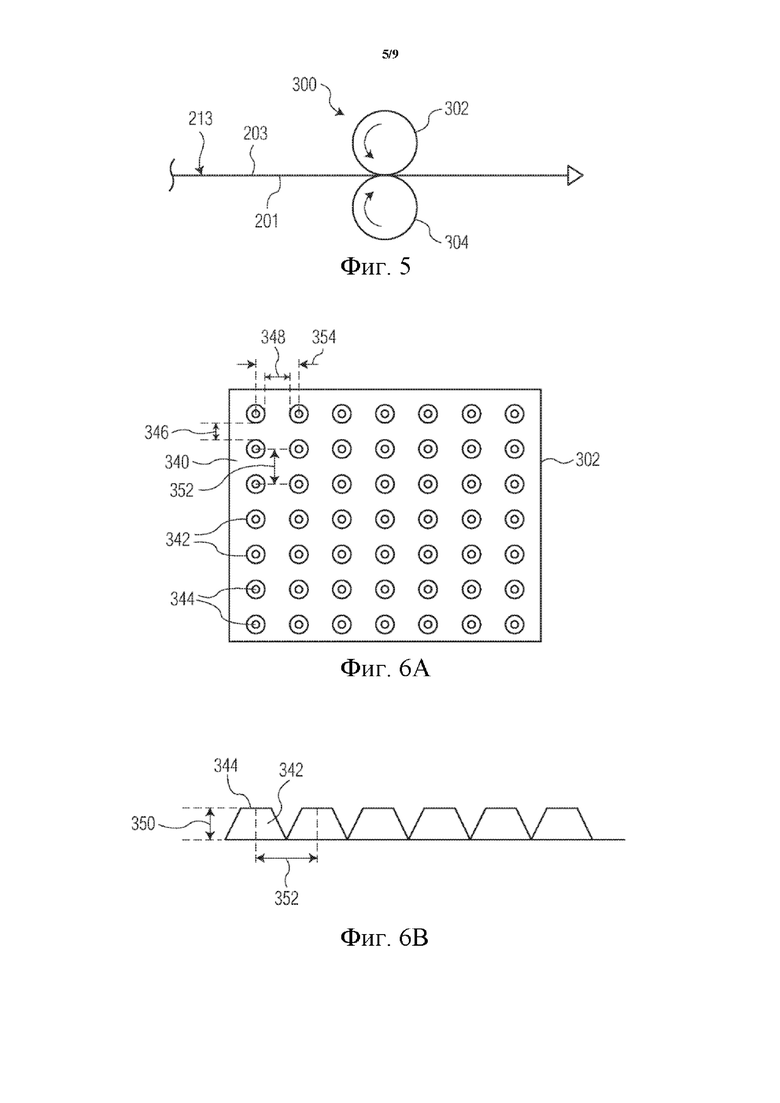

на фиг. 5 представлено схематическое изображение иллюстративного способа тиснения впитывающих элементов согласно настоящему изобретению;

на фиг. 6A представлен вид сверху части иллюстративной поверхности для тиснения, которая может использоваться со способом тиснения по фиг. 5;

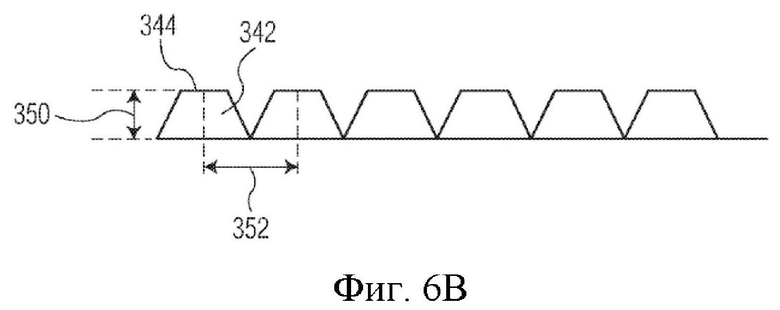

на фиг. 6B представлен вид сбоку части иллюстративной поверхности для тиснения, которая может использоваться со способом тиснения по фиг. 5;

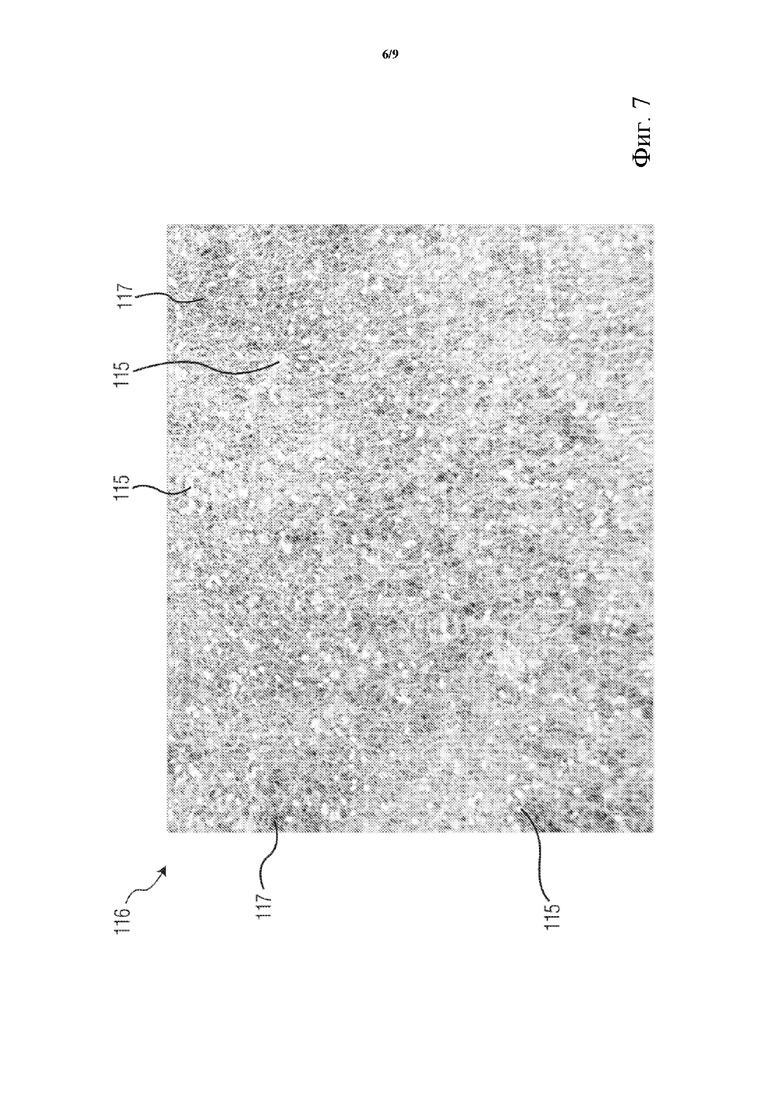

на фиг. 7 представлена фотография нетисненого упрочняющего материала, содержащего частицы супервпитывающего материала, согласно аспектам настоящего изобретения;

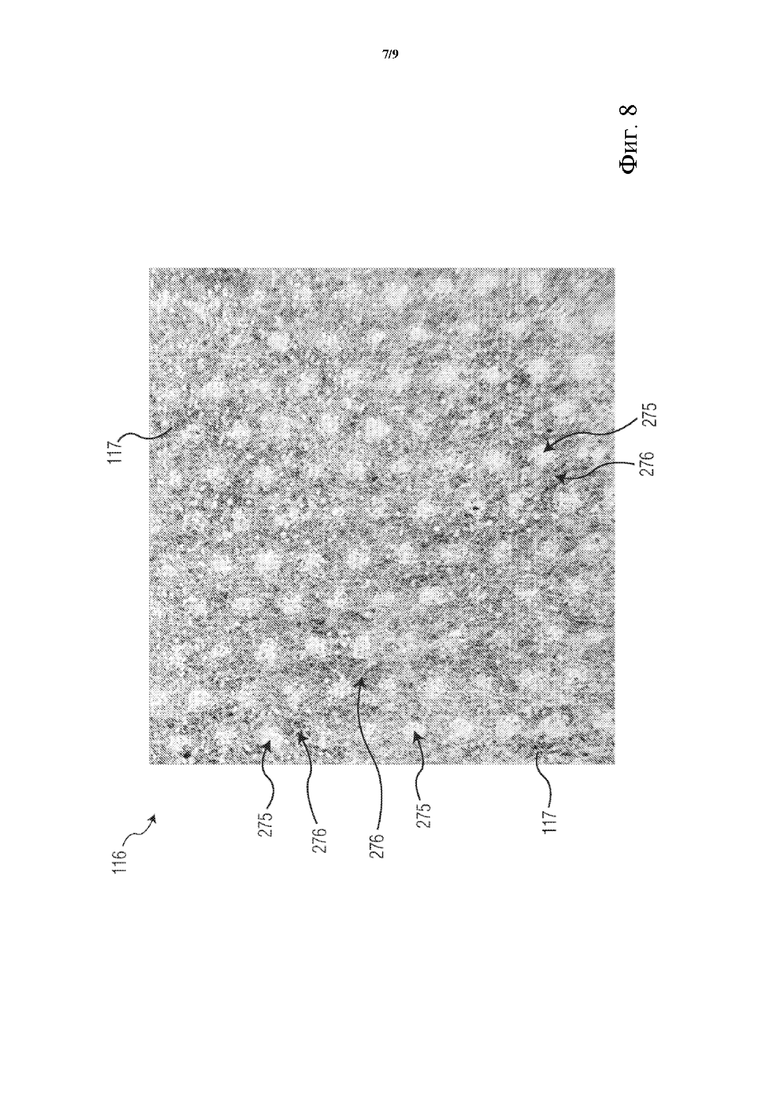

на фиг. 8 представлена фотография тисненого упрочняющего материала, содержащего частицы супервпитывающего материала, согласно аспектам настоящего изобретения;

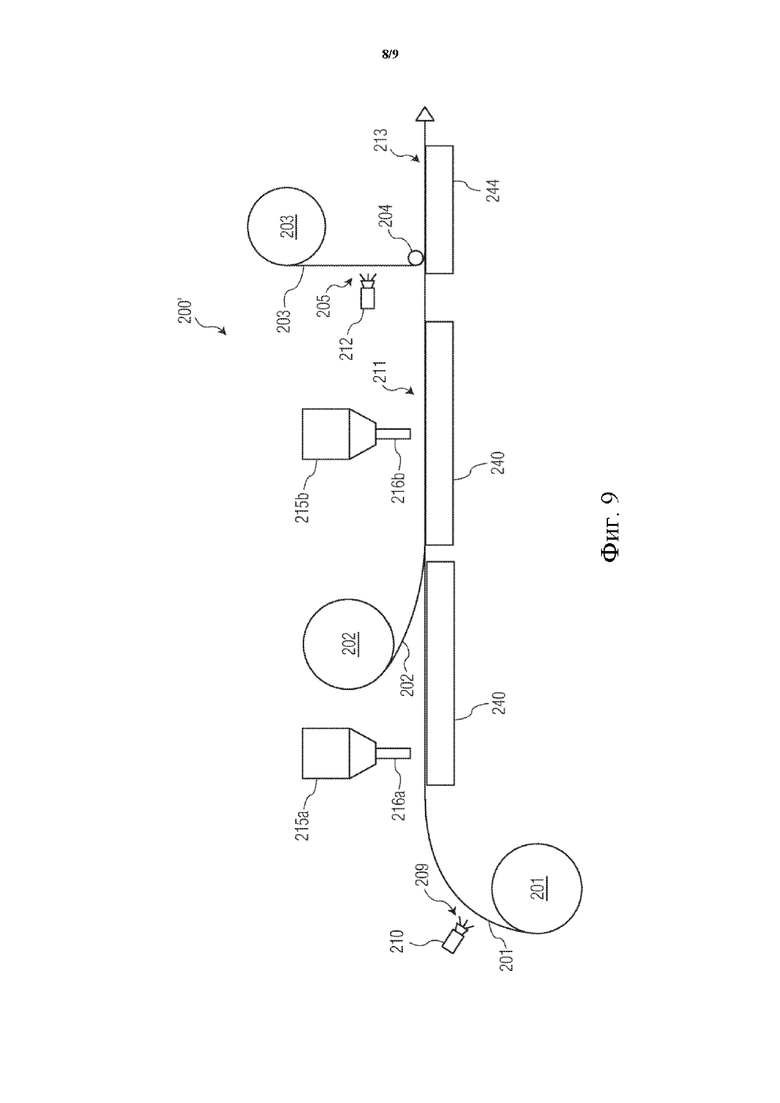

на фиг. 9 представлено схематическое изображение иллюстративного способа образования впитывающих элементов согласно настоящему изобретению; и

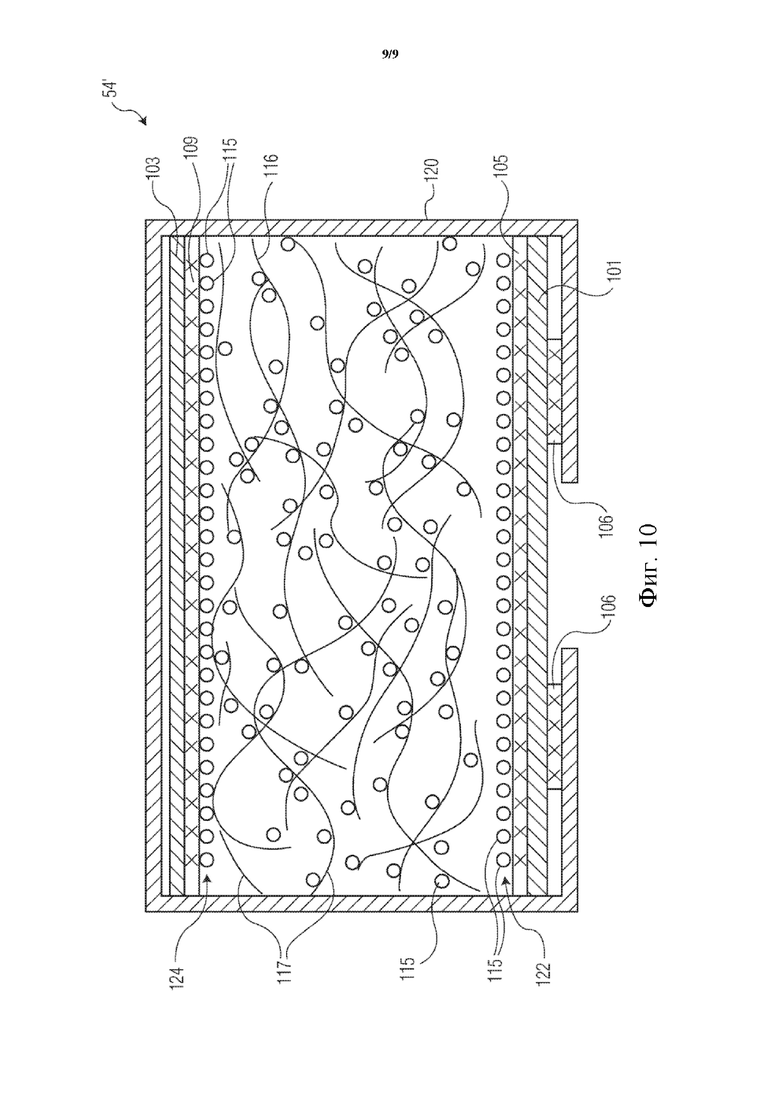

на фиг. 10 представлено сечение иллюстративного впитывающего элемента согласно аспектам настоящего изобретения.

Хотя настоящее изобретение допускает различные модификации и альтернативные формы, в качестве примера в графических материалах были представлены его характерные признаки, которые будут описаны подробно. Тем не менее следует понимать, что это сделано без намерения ограничить аспекты настоящего изобретения конкретными описанными вариантами осуществления. Наоборот, предполагается, что настоящее изобретение охватывает все модификации, эквиваленты и альтернативы, попадающие в объем настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Представленное далее описание необходимо читать со ссылкой на графические материалы, на которых подобные элементы на разных графических материалах пронумерованы одинаково. Описание и графические материалы, которые не обязательно выполнены в масштабе, изображают иллюстративные варианты осуществления и не предназначены для ограничения объема настоящего изобретения.

Несмотря на то, что раскрыты некоторые подходящие размеры, диапазоны и/или значения, касающиеся различных компонентов, признаков и/или технических условий, специалисту в данной области техники, ознакомившемуся с настоящим изобретением, будет понятно, что желаемые размеры, диапазоны и/или значения могут отклоняться от непосредственно раскрытых.

Каждый пример приведен с целью объяснения и не предназначен для ограничения. Например, признаки, проиллюстрированные или описанные как часть одного варианта осуществления или фигуры, могут быть использованы в отношении другого варианта осуществления или фигуры для получения еще одного варианта осуществления. Предполагается, что настоящее изобретение включает в себя такие модификации и вариации.

При представлении элементов настоящего изобретения или его предпочтительного варианта(-ов) осуществления, употребление терминов в единственном или множественном числе, а также в сопровождении определения «указанный» предусматривает, что существует один или более элементов. Термины «содержащий», «включающий» и «имеющий» имеют включающий смысл и означают, что могут существовать дополнительные элементы, отличные от перечисленных. Без отступления от сущности и объема настоящего изобретения в отношении него может быть выполнено множество модификаций и изменений. Следовательно, представленные в качестве примера варианты осуществления, описанные выше, не должны применяться для ограничения объема настоящего изобретения.

В контексте этого описания каждый нижеуказанный термин или выражение будут иметь следующее значение или значения. Дополнительные термины определяются в описании в других частях.

Термин «впитывающее изделие» или «впитывающий предмет одежды» в этом документе относится к изделию, которое может быть размещено вплотную к телу носящего или рядом с ним (т. е. в соприкосновении с телом) для впитывания и удерживания различных жидких, твердых и полутвердых выделений, выводимых из организма. Впитывающие изделия, такие как описанные в настоящем документе, следует выбрасывать после ограниченного периода использования, а не стирать или восстанавливать другим способом для повторного использования. Необходимо понимать, что настоящее изобретение применимо к различным одноразовым впитывающим изделиям, в том числе, но без ограничения, к подгузникам, трусам для приучения к горшку, трусам для подростков, плавкам и изделиям для страдающих недержанием и т. п., без отступления от объема настоящего изобретения.

Термин «уложенный воздухом» в данном документе относится к полотну, изготовленному посредством укладки воздухом. В процессе укладки воздухом пучки небольших волокон, длина которых обычно находится в диапазоне от приблизительно 3 до приблизительно 52 мм, разделяются и захватываются подаваемым воздухом, а затем осаждаются на формовочную решетку, обычно с помощью вакуума. Осажденные случайным образом волокна затем связывают друг с другом с использованием, например, горячего воздуха для активации связующего компонента или латексного клея. Укладка воздухом описана, например, в патенте США № 4640810, выданном Laursen и соавт., который для всех целей включен в этот документ во всей своей полноте посредством ссылки.

Слово «связанный» относится к сочленению, склеиванию, соединению, скреплению двух элементов и т. п. Два элемента будут считаться связанными друг с другом, если они сочленены, склеены, соединены, скреплены и т. п. друг с другом непосредственно или же опосредованно, например в случае связывания с промежуточным элементом. Связывание может происходить, например, посредством склеивания, связывания под действием давления, термической сварки, ультразвуковой сварки, прострачивания, сшивания и/или сварки.

Термин «связанное кардочесанное полотно» в данном документе относится к полотнам, изготовленным из штапельных волокон, которые пропускают через блок гребнечесания или прочесывания, который разъединяет или разделяет на части и выравнивает штапельные волокна в машинном направлении с образованием ориентированного в целом в машинном направлении волокнистого нетканого полотна. Этот материал может связываться способами, которые могут включать точечную сварку, скрепление горячим воздухом, ультразвуковую сварку, клеевое связывание и т. д.

Термин «коформ» в данном документе относится к композиционным материалам, содержащим смесь или стабилизированную матрицу термопластичных волокон и второго нетермопластичного материала. Например, коформные материалы могут быть изготовлены с помощью процесса, в котором по меньшей мере одна экструзионная головка для процесса мелтблаун расположена около желоба, через который в полотно в процессе его формирования добавляют другие материалы. Такие другие материалы могут включать, но без ограничения, волокнистые органические материалы, такие как древесная или недревесная пульпа, например хлопковая бумага, бумага из целлюлозных химических волокон, бумага вторичной переработки, распушенная целлюлоза, а также частицы супервпитывающего материала; неорганические и/или органические впитывающие материалы, обработанные полимерные штапельные волокна и тому подобное. Некоторые примеры таких материалов коформ раскрыты в патентах США № 4100324, выданном Anderson и соавт., № 4818464, выданном Lau, № 5284703, выданном Everhart и соавт., и № 5350624, выданном Georger и соавт., при этом каждый из них для всех целей включен в этот документ во всей своей полноте посредством ссылки.

Слово «соединенный» относится к сочленению, склеиванию, связыванию, скреплению двух элементов и т. п. Два элемента будут рассматриваться как соединенные друг с другом, когда они соединены непосредственно друг с другом или соединены друг с другом опосредованно, например, когда каждый из них непосредственно соединен с промежуточными элементами.

Слово «одноразовый» относится к изделиям, предназначенным для выбрасывания после ограниченного использования, а не для стирки или восстановления иным образом для повторного использования.

Слова «расположенный», «расположенный на» и их вариации означают, что один элемент может составлять одно целое с другим элементом, или что один элемент может являться отдельной структурой, связанной, или размещенной совместно, или размещенной рядом с другим элементом.

Термины «эластичный», «прорезиненный» и «эластичность» означают то свойство материала или композиционного материала, благодаря которому он склонен восстанавливать свои исходные размер и форму после прекращения приложения усилия, вызывающего деформацию.

Термин «эластомерный» относится к материалу или композиционному материалу, который может удлиняться по меньшей мере на 50 процентов своей длины в расслабленном состоянии и который после прекращения действия приложенного усилия восстановит по меньшей мере 20 процентов своего удлинения. В целом предпочтительно, чтобы эластомерный материал или композиционный материал был способен удлиняться по меньшей мере на 50 процентов, более предпочтительно по меньшей мере на 100 процентов и еще более предпочтительно по меньшей мере на 300 процентов своей длины в расслабленном состоянии и после прекращения действия приложенного усилия восстанавливать по меньшей мере 50 процентов своего удлинения.

Термин «волокнистый впитывающий материал» или «впитывающие волокна» в данном документе относится к натуральным волокнам, целлюлозным волокнам, синтетическим волокнам, состоящим из целлюлозы или производных целлюлозы, таким как вискозные волокна; неорганическим волокнам, состоящим из смачиваемого по своей природе материала, таким как стекловолокна; синтетическим волокнам, полученным из смачиваемых по своей природе термопластичных полимеров, таким как конкретные волокна из сложных полиэфиров или полиамидов, или состоящим из несмачиваемых термопластичных полимеров, таким как полиолефиновые волокна, которые были гидрофилизированы с помощью подходящих средств. Волокна можно гидрофилизировать, например, посредством обработки поверхностно-активным веществом, обработки силикагелем, обработки материалом, который характеризуется наличием подходящего гидрофильного фрагмента и который нельзя легко удалить с волокна, или посредством нанесения на несмачиваемое гидрофобное волокно оболочки из гидрофильного полимера в процессе образования волокна или после него.

Термин «слой» при использовании в единственном числе может иметь двойное значение одного элемента или множества элементов.

Термин «машинное направление» (MD) относится к длине ткани в направлении, в котором она производится, в отличие от «направления, перпендикулярного машинному направлению» (CD), которое относится к ширине ткани в направлении, в целом перпендикулярном машинному направлению.

Термин «элемент» при употреблении в единственном числе может иметь двойное значение одного элемента или множества элементов.

Термин «нетканая ткань» или «нетканое полотно» в данном документе относится к полотну, имеющему структуру из отдельных волокон или нитей, которые переслаиваются, но без возможности идентификации, как в случае трикотажной ткани. Нетканые материалы или полотна получают с применением множества процессов, таких как, например, процессы получения аэродинамическим способом из расплава, процессы получения фильерным способом из расплава, процессы скрепления горячим воздухом при получении кардочесанного полотна (также известные как BCW и TABCW) и т. д.

Термин «полотно спанбонд» в данном документе относится к полотну, содержащему по существу непрерывные волокна небольшого диаметра. Волокна формируют путем экструдирования расплавленного термопластичного материала из множества мелких, обычно круглых, отверстий фильеры, при этом диаметр экструдированных волокон затем быстро уменьшают, например, вытягиванием при выводе и/или другими хорошо известными способами, применяемыми в технологии получения фильерным способом из расплава. Производство полотен спанбонд описано и проиллюстрировано, например, в патентах США № 4340563, выданном Appel и соавт., № 3692618, выданном Dorschner и соавт., № 3802817, выданном Matsuki и соавт., № 3338992, выданном Kinney, № 3341394, выданном Kinney, № 3502763, выданном Hartman, № 3502538, выданном Levy, № 3542615, выданном Dobo и соавт., и № 5382400, выданном Pike и соавт., каждый из которых для всех целей включен в этот документ во всей своей полноте посредством ссылки. Волокна спанбонд обычно не являются клейкими при их осаждении на принимающую поверхность. Волокна спанбонд иногда могут иметь диаметры, составляющие меньше чем приблизительно 40 микрон и часто от приблизительно 5 до приблизительно 20 микрон.

Термины «супервпитывающий полимер», «супервпитывающий материал», «SAP» или «SAM», должны использоваться взаимозаменяемо и должны относиться к полимерам, которые могут впитывать и удерживать чрезвычайно большие количества жидкости относительно своей собственной массы. Влагопоглощающие полимеры, которые классифицируют как гидрогели, которые могут быть сшитыми, впитывают водные растворы благодаря водородным связям и силам других полярных взаимодействий с молекулами воды. Способность SAP впитывать воду отчасти основывается на степени ионности (показатель концентрации ионов в водном растворе) и полярных функциональных группах SAP, которые обладают сродством к воде. SAP обычно получают в результате полимеризации акриловой кислоты, перемешанной с гидроксидом натрия, в присутствии инициатора с образованием натриевой соли полиакриловой кислоты (иногда называемой полиакрилатом натрия). Для получения супервпитывающего полимера также применяют другие материалы, такие как полиакриламидный сополимер, сополимер этилена и малеинового ангидрида, сшитая карбоксиметилцеллюлоза, сополимеры поливинилового спирта, сшитый полиэтиленоксид и привитый крахмалом сополимер полиакрилонитрила. Во впитывающих предметах одежды SAP может присутствовать в виде частиц или волокон или в виде покрытия или другого материала или волокна.

Термины «частица», «в виде частиц» и т. п., при использовании вместе с термином «супервпитывающий полимер», относятся к форме отдельных единиц. Единицы могут предусматривать хлопья, волокна, скопления, гранулы, порошки, сферы, порошкообразные материалы или т. п., а также их комбинации. Частицы могут иметь любую необходимую форму: например, кубическую, стержнеобразную, многогранную, сферическую или полусферическую, закругленную или полузакругленную, угловую, неправильную и т. д.

Термины «супервпитывающий полимер в виде частиц» и «супервпитывающая полимерная композиция в виде частиц» относятся к форме супервпитывающего полимера и супервпитывающих полимерных композиций в отдельной форме, при этом «супервпитывающий полимер в виде частиц» и «супервпитывающие полимерные композиции в виде частиц» могут иметь размер частиц менее 1000 мкм или от приблизительно 150 мкм до приблизительно 850 мкм.

Термин «полимер» включает, но без ограничения, гомополимеры, сoполимеры, например, блок-, привитые, статистические и чередующиеся сoполимеры, терполимеры и т. д., и их смеси и модификации. Кроме того, если нет конкретных ограничений, термин «полимер» должен включать все возможные конфигурационные изомеры материала. Эти конфигурации включают, но без ограничения, изотактические, синдиотактические и атактические симметрии.

Используемый в данном документе термин «весовой процент (%)» или «вес. %», относящийся к компонентам сухой супервпитывающей полимерной композиции в виде частиц, должен толковаться как такой, что основан на весе сухой супервпитывающей полимерной композиции, если в данном документе не указано иное.

Эти термины в остальных частях описания могут определяться дополнительными формулировками.

Как показано на фиг. 1—2, предмет 20 одежды проходит вдоль продольного направления 23 и поперечного направления 22 перпендикулярно продольному направлению 23. Используемые при описании различных вариантов осуществления предмета 20 одежды согласно аспектам настоящего изобретения термины «продольный» и «поперечный» употребляются в своем обычном значении, как указано центральной продольной осью 24 и центральной поперечной осью 25. Центральная продольная ось 24 лежит в плоскости предмета одежды, когда предмет одежды находится в полностью растянутом и горизонтально уложенном состоянии, в то время как передняя и задняя панели разделены и в целом параллельны вертикальной плоскости, которая делит пополам стоящего носящего на левую и правую половины тела при ношении предмета одежды. Центральная поперечная ось 25 лежит в плоскости предмета одежды и является в целом перпендикулярной центральной продольной оси 24. Предмет 20 одежды имеет переднюю область 30, имеющую передний поясной торцевой край 32, заднюю область 34, имеющую задний поясной торцевой край 36, и область 38 промежности, расположенную в продольном направлении между передней областью 30 и задней областью 34. Область 38 промежности имеет два противоположных в поперечном направлении боковых края 39 промежности. Предмет 20 одежды имеет длину 21 предмета одежды, которая проходит от переднего поясного торцевого края 32 до заднего поясного торцевого края 36.

Предмет 20 одежды содержит переднюю панель 40, которая имеет край 44, обращенный к ноге, передней панели, который отстоит в продольном направлении внутрь от переднего поясного торцевого края 32, а также первого и второго противоположных в поперечном направлении боковых краев 46, 48 передней панели. Предмет 20 одежды также содержит заднюю панель 41, которая имеет край 45, обращенный к ноге, задней панели, который отстоит в продольном направлении внутрь от заднего поясного торцевого края 36, а также первого и второго противоположных в поперечном направлении боковых краев 47, 49 задней панели. Термин «в продольном направлении внутрь (или внутри)», используемый для описания вариантов осуществления предмета одежды в данном документе, означает в продольном направлении к центральной поперечной оси 25. Аналогично термин «в поперечном направлении внутрь (или внутри)», используемый для описания вариантов осуществления предмета одежды в данном документе, означает в поперечном направлении к центральной продольной оси 24. Передняя панель 40 отстоит в продольном направлении от задней панели 41. Передняя и задняя панели 40 обычно содержат эластифицированные материалы для того, чтобы прилегать к телу носящего.

Пара боковых швов 84, 84 соединяет переднюю область 30 с задней областью 34, так что предмет 20 одежды имеет отверстие 27 для талии и пару отверстий 28 для ног. Боковые швы могут быть постоянными, но отрываемыми, например, посредством клея, при использовании термического связывания, связывания под давлением или связывания ультразвуковой сваркой, или могут более легко отсоединяться, а также повторно прикрепляться, например, посредством использования механических крепежных элементов.

Предмет 20 одежды может дополнительно содержать по меньшей мере один передний элемент 70, представляющий собой резинку для ног, расположенный смежно с краем 44, обращенным к ноге, передней панели, и/или по меньшей мере один задний элемент 75, представляющий собой резинку для ног, расположенный смежно с краем 45, обращенным к ноге, задней панели. Такие элементы 70 и/или 75, представляющие собой резинку для ног, способствуют дополнительному упругому закреплению вокруг отверстий 28 для ног для улучшения посадки и защиты от протекания предмета 20 одежды. Каждый элемент 70, 75, представляющий собой резинку для ног, может содержать одну ленту, полосу или нить (или т. п.) эластичного материала, или каждый из них может содержать две, три или более лент, полос или нитей (или т. п.) эластичного материала. В конкретных вариантах осуществления задний элемент 75, представляющий собой резинку для ног, и/или передний элемент 70, представляющий собой резинку для ног, проходит в поперечном направлении по всей ширине предмета одежды. В других вариантах осуществления, таких как наглядно проиллюстрированы на фиг. 1 и 2, задний элемент 75, представляющий собой резинку для ног, может содержать пару задних элементов, представляющих собой резинку для ног, таких как первый и второй задние элементы 76, 77, представляющие собой резинки для ног, расположенные на противоположных сторонах впитывающего композиционного материала 50. Подобным образом, передний элемент 70, представляющий собой резинку для ног, может содержать пару передних элементов, представляющих собой резинки для ног, таких как первый и второй передние элементы 71, 72, представляющие собой резинки для ног, расположенные на противоположных сторонах впитывающего композиционного материала 50. В предпочтительных вариантах осуществления, таких как наглядно проиллюстрированные на фиг. 1 и 2, каждый задний элемент 75, представляющий собой резинку для ног, может содержать множество эластомерных полос и/или каждый передний элемент 70, представляющий собой резинку для ног, может содержать множество эластомерных полос.

В конкретных вариантах осуществления впитывающий композиционный материал 50 соединен с передней панелью 40 и задней панелью 41 и между ними. Впитывающий композиционный материал 50 может содержать композиционную структуру, образованную из непроницаемого для жидкости барьерного слоя 52, имеющего ширину 53 и длину 51, впитывающего элемента 54 (иногда называемого в этом документе впитывающей сердцевиной), содержащего впитывающий материал, проницаемого для жидкости прокладочного материала 55 и/или эластичных элементов 56 для промежности. Используемый в данном документе термин «впитывающий материал» может означать волокнистый впитывающий материал, супервпитывающий материал (SAM) или комбинацию из обоих из волокнистого впитывающего материала и SAM. Впитывающий элемент 54 в некоторых вариантах осуществления может содержать слоистую структуру, которая содержит несколько областей из материалов, впитывающих жидкость, таких как волокнистый впитывающий материал и/или SAM. Впитывающий элемент 54 имеет длину 61 и ширину 63. Дополнительное описание иллюстративных впитывающих элементов 54 согласно настоящему изобретению представлено далее относительно фиг. 3.

Следует понимать, что иллюстративный предмет 20 одежды, подобный трусам, представляет собой только один возможный пример впитывающего предмета одежды, который можно использовать с описанными впитывающими элементами 54 согласно настоящему изобретению. Такие предметы 20 одежды, как те, что показаны на фиг. 1 и 2, могут быть в целом описаны как предметы одежды, образованные с использованием процесса изготовления в направлении, перпендикулярном машинному направлению (CD). Альтернативные иллюстративные предметы одежды, которые можно использовать с описанными впитывающими элементами 54, могут включать такие предметы одежды, которые образованы посредством процесса изготовления с использованием машинного направления (MD). В целом настоящее изобретение не предназначено для ограничения конкретно раскрытыми впитывающими предметами одежды. Вместо этого описанные впитывающие элементы 54 могут быть использованы в любой подходящей структуре каркаса для удерживания описанных впитывающих элементов 54 на носящем. В других возможных предусмотренных вариантах осуществления описанные впитывающие элементы 54 могут вообще не использоваться с какой-либо структурой каркаса. Вместо этого впитывающие элементы 54 могут быть сконструированы так, чтобы быть способными к размещению непосредственно в контакте с телом носящего, например, с использованием клея, нанесенного на элемент, расположенного на обращенной к телу поверхности впитывающих элементов 54.

На фиг. 3 изображено иллюстративное сечение впитывающего элемента 54 по фиг. 2, если смотреть вдоль линии 3-3. В целом впитывающий элемент 54 согласно настоящему изобретению может содержать несколько разных материалов, где некоторые из материалов соединены друг с другом в виде слоев для образования элемента 54.

Описывая конкретный вариант осуществления впитывающего элемента 54, изображенный на фиг. 3, иллюстративный впитывающий элемент 54 содержит как нижний покровный материал 101, так и верхний покровный материал 103, оба из которых расположены вокруг упрочняющего материала 116. Впитывающий элемент 54 может дополнительно содержать оберточный материал 120, который является необязательным в некоторых вариантах осуществления.

Нижний покровный материал 101 и верхний покровный материал 103 могут быть образованы из любых подходящих материалов. По меньшей мере верхний покровный материал 103 может быть проницаемым для жидкости и может хорошо функционировать при поглощении и капиллярном затекании текучей среды. В некоторых вариантах осуществления нижний покровный материал 101 также может быть проницаемым для жидкости и хорошо функционировать при поглощении и капиллярном затекании текучей среды. Хотя в других вариантах осуществления нижний покровный материал 101 может быть непроницаемым для жидкости, чтобы способствовать предотвращению вытекания жидкости из элемента 54.

Покровные материалы 101 и/или 103 могут содержать натуральные и синтетические волокна, такие как, но без ограничения, сложный полиэфир, полипропилен, ацетат, нейлон, полимерные материалы, целлюлозные материалы и их комбинации. В различных вариантах осуществления переносящий текучую среду слой 84 может быть гидрофильным. В различных вариантах осуществления покровные материалы 101 и/или 103 могут быть гидрофобными и могут быть обработаны любым способом, известным в данной области техники, для придания им гидрофильных свойств. Несколько иллюстративных подходящих материалов включают тканевые материалы, материалы спанбонд и/или мелтблаун (например, материалы спанбонд-мелтблаун и материалы спанбонд-мелтблаун-спанбонд), материалы спанлейс, материалы HYDROKNIT®, которые представляют собой класс материалов, коммерчески доступных от Kimberly-Clark World Wide, Inc., уложенные воздухом материалы, скрепленные воздухом кардочесанные полотна (TABCW) и коформные материалы. Покровные материалы 101, 103 могут иметь значения базового веса в диапазоне от приблизительно 5 грамм на квадратный метр (г/м2) до приблизительно 55 г/м2. Согласно некоторым конкретным вариантам осуществления настоящего изобретения верхний покровный материал 103 может представлять собой тканевый материал, SMS или материал спанбонд, имеющий базовый вес от приблизительно 7 г/м2 до приблизительно 20 г/м2. В других вариантах осуществления верхний покровный материал 103 может представлять собой коформный материал, спанлейс или уложенный воздухом материал, имеющий базовый вес от приблизительно 35 г/м2 до приблизительно 55 г/м2. Согласно другим конкретным вариантам осуществления настоящего изобретения нижний покровный материал 101 может представлять собой коформный материал, спанлейс, уложенный воздухом материал или материал Hydroknit®, имеющий базовый вес от приблизительно 30 г/м2 до приблизительно 50 г/м2. Хотя это лишь некоторые примеры. Другие подходящие материалы и/или материалы, имеющие значения базового веса, отличные от вышеуказанных диапазонов, могут быть использованы в других вариантах осуществления.

Упрочняющий материал 116 может способствовать предоставлению некоторой структурной целостности элементу 54 и содействовать поглощению и распределению жидкости. Другое преимущество упрочняющего материала 116 заключается в том, что он может способствовать стабилизации впитывающего материала внутри впитывающего элемента 54, например впитывающего материала, заключенного внутри упрочняющего материала 116. В целом упрочняющий материал 116 может содержать нетканый материал, состоящий из нескольких отдельных волокон 117. Например, упрочняющий материал 116 может представлять собой материал спанбонд или материал спанбонд-мелтблаун-спанбонд (SMS). В других вариантах осуществления нетканый материал может представлять собой пористый нетканый материал, такой как TABCW, или химически связанные нетканые материалы или т. п. В некоторых конкретных вариантах осуществления упрочняющий материал 116 может состоять по существу из полиолефиновых двухкомпонентных волокон или полиолефиновых смешанных двухкомпонентных и эксцентрических волокон, или просто из полиолефиновых эксцентрических волокон. Хотя следует понимать, что это всего лишь некоторые иллюстративные материалы. В других предусмотренных вариантах осуществления могут использоваться другие подходящие материалы. В других вариантах осуществления базовый вес упрочняющего материала 116 предпочтительно может составлять от приблизительно 30 г/м2 до приблизительно 60 г/м2, или от приблизительно 35 г/м2 до приблизительно 55 г/м2, или от приблизительно 40 г/м2 до приблизительно 50 г/м2.

Оберточный материал 120 может быть по меньшей мере частично обернут вокруг верхнего покровного материала 103, упрочняющего материала 116 и нижнего покровного материала 101. Как изображено на фиг. 3, оберточный материал 120 может быть частично обернут вокруг материалов 101, 103 и упрочняющего материала 116, оставляя зазор между концами оберточного материала 120 в конфигурации, которую иногда называют «C-образной укладкой». Хотя изображено, что зазор между концами оберточного материала 120 расположен смежно с нижним покровным материалом 101, в других вариантах осуществления зазор может быть расположен смежно с верхним покровным материалом 103. Однако в других вариантах осуществления оберточный материал 120 может быть полностью обернут вокруг материалов 101, 103 и упрочняющего материала 116, так что материалы 101, 103 и упрочняющий материал 116 полностью окружены оберточным материалом 120.

Оберточный материал 120 может быть связан с одним из материалов 101, 103 посредством клеевых швов 106. Такие клеевые швы 106 могут проходить вдоль длины впитывающего элемента 54 и располагаться смежно с концами оберточного материала 120. Хотя в других вариантах осуществления другие конфигурации клея могут использоваться для связывания оберточного материала 120 с материалами 101, 103 и/или упрочняющим материалом 116. Например, вместо клеевых швов 106, клей может покрывать большую часть стороны оберточного материала 120, обращенной к материалам 101, 103 и упрочняющему материалу 116, так что оберточный материал 120 связывается с материалами 101, 103 и упрочняющим материалом 116 на протяжении всей структуры. В других вариантах осуществления могут применяться дополнительные клеевые швы, так что оберточный материал 120 связывается с обоими материалами 101, 103. В целом оберточный материал 120 может быть связан с материалами 101, 103 и/или упрочняющим материалом 116 любым подходящим образом.

Оберточный материал 120 может состоять из тканевого материала, материала спанбонд и/или мелтблаун (например, материала спанбонд-мелтблаун или материала спанбонд-мелтблаун-спанбонд), материала спанлейс, материала HYDROKNIT®, которые представляют собой класс материалов, доступных на рынке от компании Kimberly-Clark World Wide, Inc., уложенного воздухом материала, скрепленного воздухом кардочесанного полотна (TABCW) и коформного материала. Оберточный материал 120 может иметь базовый вес от приблизительно 8 г/м2 до приблизительно 35 г/м2. Хотя следует понимать, что это лишь иллюстративные материалы и значения базового веса. В целом может использоваться любой подходящий материал с любым подходящим базовым весом.

Как упоминалось ранее, оберточный материал 120 является необязательным в некоторых вариантах осуществления. В некоторых из этих необязательных вариантов осуществления верхний покровный материал 103 может быть связан непосредственно с нижним покровным материалом 101, например клеевым швом 106, таким образом окружая упрочняющий материал 116 без использования оберточного материала 120. Хотя следует понимать, что другие конфигурации клея могут использоваться для связывания материалов 101, 103 друг с другом в этих вариантах осуществления.

По меньшей мере в некоторых из этих вариантов осуществления, которые не содержат оберточного материала 120, верхний покровный материал 103 может быть обернут вокруг упрочняющего материала 116 для связывания с нижним покровным материалом 101. В других вариантах осуществления как нижний покровный материал 101, так и верхний покровный материал 103 могут быть частично обернуты вокруг упрочняющего материала 116, или нижний покровный материал 101 может быть обернут вокруг большей части упрочняющего материала 116 для связывания с верхним покровным материалом 103. Нижний покровный материал 101 или верхний покровный материал 103 могут быть обернуты вокруг упрочняющего материала 116 и по меньшей мере части другого из нижнего покровного материала 101 и верхнего покровного материала 103 так, чтобы окружать по меньшей мере часть другого из нижнего покровного материала 101 и верхнего покровного материала 103. В такой конфигурации оборачивающий материал 101 или 103 может образовывать C-образную укладку или может полностью окружать другой материал 101, 103. В других вариантах осуществления элемент 54 может содержать единственный покровный материал 101 или 103. В таких вариантах осуществления единственный покровный материал 101 или 103 может быть обернут вокруг упрочняющего материала 116 и связан сам с собой, полностью окружая упрочняющий материал 116.

Впитывающий элемент 54 также может содержать впитывающий материал для предоставления впитывающему элементу 54 благоприятных качества поглощения и хранения текучей среды (например, удержания текучей среды). Например, впитывающий элемент 54 может содержать SAM, распределенный по элементу 54, как показано частицами 115 SAM на фиг. 3, 7, 8 и 10. В некоторых вариантах осуществления впитывающий материал элемента 54 может содержать впитывающий материал, состоящий по существу только из SAM, или может содержать как SAM, так и волокнистый впитывающий материал (такой как распушенная целлюлоза) в других вариантах осуществления. В настоящем изобретении фраза «по существу только» означает, что оцениваемый материал может составлять больше или ровно 90% от общего веса описанного материала впитывающего элемента 54. Например, когда впитывающий элемент 54 содержит впитывающий материал, состоящий по существу только из SAM, элемент 54 содержит количество SAM, вес которого больше или равен 90% от общего веса всего впитывающего материала элемента 54.

Для того чтобы поддерживать впитывающий элемент 54 в качестве структуры, способной к сцеплению, и способствовать стабилизации впитывающего материала внутри элемента 54, элемент 54 может дополнительно содержать клей. В целом клей может быть нанесен на разные материалы элемента 54 для образования разных клеевых слоев, таких как клеевые слои 105, 109. Клеевой слой 105 может быть нанесен на нижний покровный материал 101 и/или на упрочняющий материал 116 для наслаивания нижнего покровного материала 101 на упрочняющий материал 116. Подобным образом, клеевой слой 109 может быть нанесен на верхний покровный материал 103 и/или на упрочняющий материал 116 для наслаивания верхнего покровного материала 103 на упрочняющий материал 116.

На фиг. 4 представлено схематическое изображение способа 200 изготовления впитывающих элементов 54 согласно настоящему изобретению. На первом этапе первый покровный материал 201, имеющий верхнюю сторону и нижнюю сторону, может быть размотан с катушки, которая содержит материал, образующий первый покровный материал 201. Первый покровный материал 201 может соответствовать верхнему покровному материалу 103, описанному ранее относительно впитывающих элементов 54 согласно настоящему изобретению. Хотя в других вариантах осуществления первый покровный материал 201 может соответствовать нижнему покровному материалу 101, описанному ранее. Первый клей 209 может быть нанесен на верхнюю сторону первого покровного материала 201 посредством устройства 210 для нанесения клея, образуя первый клеевой слой на первом покровном материале 201. Клей 209, образующий первый клеевой слой, может соответствовать описанному ранее клеевому слою 109. Хотя в других вариантах осуществления клей 209, образующий первый клеевой слой, может соответствовать описанному ранее клеевому слою 205.

Как изображено, упрочняющий материал 202, имеющий верхнюю сторону и нижнюю сторону, также может быть размотан с катушки и может быть дополнительно соединен с первым покровным материалом 201, при этом клей 209 расположен между верхней стороной первого покровного материала 201 и нижней стороной упрочняющего материала 202. Упрочняющий материал 202 может соответствовать упрочняющему материалу 116, описанному выше. Хотя на фиг. 4 показано нанесение клея 209 на верхней сторону первого покровного материала 201, в альтернативных вариантах осуществления оно может быть осуществлено на нижней стороне упрочняющего материала 202. Соответственно клей 209 может использоваться для образования слоистой структуры путем присоединения верхней стороны первого покровного материала 201 непосредственно к нижней стороне упрочняющего материала 202. Как описано в настоящем документе, определение «непосредственно» означает, что два материала связаны вместе без промежуточных материалов (помимо связующего материала, такого как клей). Соответственно, верхняя сторона первого покровного материала 201 может считаться связанной непосредственно с нижней стороной упрочняющего материала 116 с помощью клея 209.

Клей 209 может быть нанесен при норме добавления от приблизительно 0,5 г/м2 до приблизительно 10 г/м2. В других предпочтительных вариантах осуществления клей 209 может быть нанесен при норме добавления от приблизительно 1 г/м2 до приблизительно 5 г/м2. Клей 209 может быть нанесен в соответствии с любым традиционным способом нанесения клея, таким как нанесение сжатым воздухом, распыление, щелевое нанесение или тому подобным. Дополнительно, могут использоваться любые подходящие схемы расположения, включая схемы в виде завитков, схемы в виде швов, линии или тому подобные.

Затем объединенный первый покровный материал 201 и упрочняющий материал 202 транспортируются на конвейер 240. Когда первый покровный материал 201 и упрочняющий материал 202 расположены на конвейере 240, SAM (например частицы 115 SAM, изображенные на фиг. 3) могут быть распределены на упрочняющий материал 202. Например, SAM может храниться в загрузочной воронке 215 и может быть распределен через канал 216 на упрочняющий материал 202. В некоторых вариантах осуществления загрузочная воронка 215 и канал 216 могут представлять собой систему гравитационной подачи, посредством которой SAM распределяют из канала 216 под действием силы тяжести.

SAM распределяют из канала 216 дозированным образом так, чтобы определенное количество SAM осаждалось на упрочняющем материале 202. SAM может быть распределен таким образом, чтобы достичь нормы добавления от приблизительно 90 г/м2 до приблизительно 350 г/м2. Когда SAM соприкасается с упрочняющим материалом 202, по меньшей мере некоторая часть SAM может проникать в упрочняющий материал 202. Например, свойства упрочняющего материала 202 могут быть такими, что пустоты между волокнами упрочняющего материала 202 больше, чем по меньшей мере некоторые отдельные частицы распределяемого SAM, так что по меньшей мере некоторые частицы распределяемого SAM могут проникать внутрь упрочняющего материала 202 по меньшей мере благодаря силе тяжести.

В некоторых вариантах осуществления конвейер 240 может представлять собой вакуумный конвейер, через который воздух втягивается через первый покровный материал 201 и упрочняющий материал 202 и проходит внутрь вакуумного конвейера 240. В дополнительных или альтернативных вариантах осуществления конвейер 240 может вибрировать таким образом, чтобы передавать вибрацию первому покровному материалу 201 и упрочняющему материалу 202, когда SAM распределяют из загрузочной воронки 215. Это добавление энергии вакуума или вибрации первому покровному материалу 201 и упрочняющему материалу 202 может способствовать увеличению проникания распределяемого SAM сквозь упрочняющий материал 202. Однако в вариантах осуществления, описанных в настоящем документе, использование энергии вакуума и/или вибрации не было необходимым для достижения стабилизации описанных количеств SAM внутри упрочняющего материала 202. Хотя по меньшей мере в некоторых вариантах осуществления конвейер 240 не нужен для процесса распределения SAM.

Далее, второй покровный материал 203 может быть размотан с катушки и помещен таким образом, чтобы покрывать сердцевину 211 в частичном сборе, состоящую из первого покровного материала 201, упрочняющего материала 202 и нанесенного SAM. В некоторых вариантах осуществления второй покровный материал 203 может направляться направляющим валком 204. Второй покровный материал 203 может соответствовать нижнему покровному материалу 101 в некоторых вариантах осуществления или верхнему покровному материалу 103 в других вариантах осуществления.

Клей 205 может быть нанесен посредством устройства 212 для нанесения клея на нижнюю сторону второго покровного материала 203 перед размещением второго покровного материала 203 на сердцевине 211 в частичном сборе. Этот второй клей 205 может образовывать клеевой слой, который может соответствовать клеевому слою 105. Хотя в других вариантах осуществления клей 205 может образовывать клеевой слой, который может соответствовать клеевому слою 109. Как видно, второй клей 205 нанесен на нижнюю сторону второго покровного материала 203, так что второй клей 205 располагается между нижней стороной второго покровного материала 203 и сердцевиной 211 в частичном сборе и связывает нижнюю сторону второго покровного материала 203 непосредственно с сердцевиной 211 в частичном сборе. На практике это приводит к непосредственной связи между нижней стороной второго покровного материала 203 и верхней стороной упрочняющего материала 202. Однако в других вариантах осуществления второй клей 205 может быть нанесен непосредственно на сердцевину 211 в частичном сборе перед нанесением второго покровного материала 203 на сердцевину 211 в частичном сборе. Например, второй клей 205 может быть нанесен непосредственно на верхнюю сторону упрочняющего материала 202 и нанесенный SAM, осажденный на упрочняющий материал 202.

Клей 205 может быть нанесен при норме добавления от приблизительно 0,5 г/м2 до приблизительно 10 г/м2. В других предпочтительных вариантах осуществления клей 205 может быть нанесен при норме добавления от приблизительно 1 г/м2 до приблизительно 5 г/м2. Клей 205 может быть нанесен в соответствии с любым традиционным способом нанесения клея, таким как нанесение сжатым воздухом, распыление, щелевое нанесение или тому подобным. Дополнительно, могут использоваться любые подходящие схемы расположения, включая схемы в виде завитков, схемы в виде швов, линии или тому подобные.

Сердцевина 213 в сборе, состоящая из первого покровного материала 201, упрочняющего материала 202, SAM и второго покровного материала 203 (а также клея 209 и 205), затем может подвергаться дальнейшей обработке. Например, сердцевина 213 в сборе может быть перемещена к дальнейшим обрабатывающим установкам с помощью конвейера 244. В некоторых вариантах осуществления сердцевина 213 в сборе может быть пропущена через зазор между вальцами, благодаря чему на сердцевину 213 в сборе воздействует давление и/или тепло. В качестве дополнения или альтернативы, сердцевина 213 в сборе может проходить через связывающую установку для герметизации боковых краев сердцевины 213 в сборе. В других вариантах осуществления сердцевина в сборе может быть пропущена в оберточную установку, где оберточный материал, такой как оберточный материал 120, по меньшей мере частично оборачивают вокруг сердцевины 213 в сборе. По меньшей мере некоторые из этих вариантов осуществления могут привести к образованию клеевых швов 106, как изображено на фиг. 3.

Сердцевина 213 в сборе может быть дополнительно внедрена во впитывающий предмет одежды или в продукт-предшественник впитывающего изделия. Например, процесс 200 может представлять собой вспомогательный процесс процесса образования впитывающего предмета одежды, в результате которого получают готовый продукт в виде впитывающего предмета одежды, такого как изделие 20, изображенное на фиг. 1 и 2. В таких случаях сердцевину 213 в сборе можно разрезать на отдельные впитывающие элементы 54 для внедрения во впитывающий предмет одежды или в продукт-предшественник предмета одежды. Много таких процессов хорошо известны в данной области техники. В дальнейших вариантах осуществления после образования сердцевины 213 в сборе сердцевину 213 в сборе можно свернуть в рулон. Такие рулоны сердцевины 213 в сборе затем можно транспортировать в отдельный процесс производства впитывающих предметов одежды.

По меньшей мере в некоторых вариантах осуществления сердцевина 213 в сборе может быть перевернута перед применением к впитывающему предмету одежды или продукту-предшественнику впитывающего предмета одежды. Например, по меньшей мере в некоторых вариантах осуществления процесса 200, как описано относительно фиг. 4, впитывающий элемент 54 изготавливают путем построения впитывающего элемента 54 «перевернутым» образом. То есть, в некоторых вариантах осуществления первый покровный материал 201, который расположен снизу в процессе 200, становится верхним покровным материалом 103 впитывающего элемента 54, когда элемент 54 перевернут. Такая «перевернутая» структура соответственно показана на фиг. 3, где нижняя сторона верхнего покровного материала 103 связана непосредственно с верхней стороной упрочняющего материала 116 с помощью клеевого слоя 109, и где нижняя сторона упрочняющего материала 116 связана непосредственно с верхней стороной нижнего покровного материала 101.

При построении впитывающего элемента 54 таким образом SAM наносят на сторону, которая станет нижней стороной (например, обращенной к предмету одежды стороной) упрочняющего материала 202, когда элемент 54 помещают в продукт. В этих вариантах осуществления большая часть SAM, нанесенного на упрочняющий материал 202, остается на границе или вблизи границы между вторым покровным материалом 203 и упрочняющим материалом 202, в то время как некоторая часть SAM проникает в упрочняющий материал 202.

При размещении во впитывающем изделии таким образом, что первый покровный материал 201 становится верхним покровным материалом 103 (например, частью впитывающего элемента 54, расположенной ближе всего к обращенной к телу поверхности такого изделия), впитывающий элемент 54 демонстрирует улучшенные характеристики по сравнению с другими впитывающими элементами. Так как SAM был нанесен на сторону, которая становится нижней стороной упрочняющего материала 116, и так как большая часть SAM не проникает сквозь упрочняющий материал 116 таким образом, чтобы перемещаться к верхнему покровному материалу 103, относительно небольшое количество SAM находится вблизи верхнего покровного материала 103. Эта структура обеспечивает улучшенные характеристики впитывающего элемента 54, так как связана со скоростью поглощения и сухостью, как будет подробнее описано ниже.

При использовании вышеописанного процесса было обнаружено, что можно достичь управления стабилизацией требуемых количеств SAM в разных областях впитывающего элемента 54. В частности было обнаружено, что обеспечение стабилизации более чем приблизительно 30% и менее чем приблизительно 85% от общего количества частиц 115 SAM в элементе 54 внутри упрочняющего материала 116 (согласно способу испытания областей стабилизации SAM) приводит к улучшенным характеристикам впитывающего элемента 54. В других предпочтительных вариантах осуществления количество частиц 115 SAM, стабилизированных внутри упрочняющего материала 116, может составлять от приблизительно 40% до приблизительно 75% от общего количества частиц 115 SAM внутри элемента 54.

В контексте настоящего документа термин «стабилизированный» имеет значение «удерживаемый». Например, когда частицы 115 SAM соприкасаются с клеевым слоем 105, частицы 115 SAM могут прилипать к клеевому слою 105 и удерживаться. Из-за пористости упрочняющего материала 116 по меньшей мере некоторые из частиц 115 SAM способны проникать внутрь упрочняющего материала 116. Эти частицы 115 SAM могут проходить сквозь поры в упрочняющем материале 116 и в итоге застревать где-то внутри упрочняющего материала 116, например из-за размера, и/или формы, и/или ориентации волокон 117 и пор внутри упрочняющего материала 116 и размера и формы частиц 115 SAM. Соответственно, эти «застрявшие» частицы 115 SAM удерживаются внутри упрочняющего материала 116 и считаются стабилизированными внутри упрочняющего материала 116. Количество SAM, стабилизированного в разный частях впитывающего элемента 54, может быть определено с помощью способа испытания областей стабилизации SAM, описанного в настоящем документе.

Если количество частиц 115 SAM, стабилизированного внутри упрочняющего материала 116, больше чем приблизительно 85% от общего количества частиц 115 SAM внутри элемента 54, было обнаружено, что внутри упрочняющего материала 116 может происходить блокирование гелем. Блокирование гелем происходит благодаря разбуханию частиц 115 SAM (из-за впитывания текучей среды), которое блокирует доступ к другим частицам 115 SAM текучей среде, находящейся внутри упрочняющего материала 116 и текущей сквозь него. Разбухание может увеличивать траекторию течения текучей среды внутри упрочняющего материала 116, тем самым оказывая негативное влияние на (например, увеличивая) скорости поглощения жидкости, характеристики повторного увлажнения и даже удерживающую способность элемента 54 по сравнению с другими элементами 54 с меньшим количеством частиц 115 SAM, стабилизированных внутри упрочняющего материала 116. Сравнительные результаты испытания поглощения жидкости путем трех взаимодействий указывает на то, что впитывающий элемент, соответствующий впитывающему элементу 54, где 40% от общего количества частиц 115 SAM стабилизированы внутри упрочняющего материала 116, обладают характеристиками, которые приблизительно на 12% лучше, чем характеристики впитывающего элемента, соответствующего впитывающему элементу 54, где 85% от общего количества частиц 115 SAM стабилизированы внутри упрочняющего материала 116.

Соответственно, существует гипотеза, согласно которой при наличии больших пропорций частиц 115 SAM, стабилизированных внутри упрочняющего материала 116, например, больше чем приблизительно 85%, такие частицы 115 разбухают и блокируют траектории для проникания жидкости в упрочняющий материал 116, тем самым увеличивая скорость впитывания до нежелательных уровней. В других вариантах осуществления может быть предпочтительно иметь не более чем приблизительно 70% от общего количества частиц 115 SAM внутри элемента 54, стабилизированных внутри упрочняющего материала 116, для получения необходимых скоростей впитывания жидкости.

С другой стороны, было обнаружено, что если количество частиц 115 SAM, стабилизированных внутри упрочняющего материала 116, меньше чем приблизительно 30% от общего количества частиц 115 SAM внутри элемента 54, это может негативно влиять на прочность наслаивания между упрочняющим материалом 116 и нижним покровным материалом 101. Например, при таком низком процентном значении частиц 115 SAM, стабилизированных внутри упрочняющего материала 116, соответственно высокое количество частиц 115 SAM стабилизированы в клеевом слое 105. Высокое количество частиц 115 SAM, связанных с клеевым слоем 105, не оставляет так много открытого клея в клеевом слое 105 для связывания с упрочняющим материалом 116, как в других вариантах осуществления, где меньшее количество частиц 115 SAM стабилизированы в клеевом слое 105. Уменьшенная прочность связи между упрочняющим материалом 116 и нижним покровным материалом 101 может привести к ухудшению целостности прокладки, что может влиять на характеристики элемента 54, а также на удобство пользователя.

При таком низком процентном значении частиц 115 SAM, стабилизированных внутри упрочняющего материала 116, также было обнаружено, что на клеевом слое 105 могут образовываться «островки» SAM. Такие «островки» SAM могут быть результатом наличия слишком большого количества частиц 115 SAM для связывания с клеевым слоем 105. В результате, частицы 115 SAM могут перемещаться на границе между упрочняющим материалом 116 и нижним покровным материалом 101, в итоге образуя скопления или «островки». Эти «островки» SAM могут негативно влиять на способность элемента 54 впитывать и удерживать жидкость, а также образовывать неудобные комки внутри элемента 54.

Соответственно, из-за вышеупомянутых проблем предпочтительно, чтобы более чем приблизительно 30% и менее чем приблизительно 85% от общего количества частиц 115 SAM внутри элемента 54 было стабилизировано внутри упрочняющего материала 116. Этот диапазон особенно применим, когда количество частиц 115 SAM внутри впитывающего элемента составляет от приблизительно 90 г/м2 до приблизительно 350 г/м2. В других предпочтительных вариантах осуществления может быть более чем приблизительно 40% и менее чем приблизительно 75% от общего количества частиц 115 SAM внутри элемента 54, стабилизированных внутри упрочняющего материала 116 (как определено способом испытания областей стабилизации SAM), где общее количество частиц 115 SAM внутри впитывающего элемента составляет от приблизительно 90 г/м2 до приблизительно 350 г/м2.

В некоторых конкретных вариантах осуществления по меньшей мере некоторые из частиц 115 SAM могут проходить сквозь весь упрочняющий материал 202 во время процесса 200. Эти частицы 115 SAM затем становятся стабилизированными посредством клея 209, соответствующего клеевому слою 109, как изображено на фиг. 3. Однако частицы 115 SAM, стабилизированные таким образом, обычно составляют лишь небольшую долю частиц 115 SAM, содержащихся во впитывающем элементе 54, полученном в результате процесса 200. В целом желательно, чтобы количество частиц 115 SAM, стабилизированных клеевым слоем 109, было относительно низким для того, чтобы обеспечить желаемые скорости впитывания жидкости впитывающим элементом 54. Разбухание частиц 115 SAM, стабилизированных клеевым слоем 109, в целом будет увеличивать траекторию потока текучей среды в элемент 54 и сквозь него и тем самым в целом приводит к увеличению времени впитывания жидкости элементом 54 по сравнению с впитывающими элементами 54, имеющими меньшие процентные значения частиц 115 SAM, стабилизированных у клеевого слоя 109.

Было обнаружено, что применимый диапазон количества частиц 115 SAM, стабилизированных клеевым слоем 109, который все еще будет обеспечивать допустимую скорость (время) впитывания жидкости, составляет менее чем приблизительно 10% по весу от общего количества частиц 115 SAM во впитывающем элементе 54, как определено согласно способу испытания областей стабилизации SAM. В других вариантах осуществления может быть предпочтительно, чтобы менее чем приблизительно 7,5%, или менее чем приблизительно 5%, или менее чем приблизительно 2,5%, или менее чем приблизительно 1%, или менее чем приблизительно 0,5% от общего количества частиц 115 SAM впитывающего элемента 54 были стабилизированы у клеевого слоя 109, как определено согласно способу испытания областей стабилизации SAM.

Также было обнаружено, что эти конкретные процентные значения стабилизации применимы, когда упрочняющий материал 116 обладает конкретными свойствами. Например, впитывающий элемент 54 может иметь хорошие характеристики применительно к скорости впитывания и сухости, когда упрочняющий материал 116 имеет базовый вес от приблизительно 25 г/м2 до приблизительно 80 г/м2 и когда частицы 115 SAM расположены внутри впитывающего элемента 54 в количестве от приблизительно 90 г/м2 до приблизительно 350 г/м2. В других предпочтительных вариантах осуществления упрочняющий материал 116 может иметь базовый вес от приблизительно 35 г/м2 до приблизительно 70 г/м2, или от приблизительно 40 г/м2 до приблизительно 65 г/м2, и при этом частицы 115 SAM расположены внутри впитывающего элемента 54 в количестве от приблизительно 90 г/м2 до приблизительно 350 г/м2.

Дополнительно может быть преимущественным, чтобы упрочняющий материал 116 имел толщину от приблизительно 0,8 мм до приблизительно 3,0 мм согласно способу испытания высоты после разрезания упрочняющего материала, подробно описанному ниже. В других предпочтительных вариантах осуществления упрочняющий материал 116 может иметь толщину, согласно способу испытания высоты после разрезания упрочняющего материала, составляющую от приблизительно 1,0 мм до приблизительно 2,5 мм. Это сочетание базового веса и толщины предоставляет достаточную пористость упрочняющего материала 116 для обеспечения требуемых процентных значений стабилизации SAM, подробно описанных в настоящем документе. Например, эти диапазоны создают пористость упрочняющего материала 116, которая позволяет частицам 115 SAM проникать в упрочняющий материал 116, а также обеспечивает достаточный объем упрочняющего материала 116 для проникания в него частиц 115 SAM, чтобы предоставить необходимые процентные значения стабилизации.

Если упрочняющий материал 116 имеет высоту, которая больше чем приблизительно 3,0 мм (согласно способу испытания высоты после разрезания упрочняющего материала) и имеет базовый вес от приблизительно 25 г/м2 до приблизительно 80 г/м2 (в зависимости от конкретного типа упрочняющего материала 116), интервал между волокнами может не позволять стабилизировать необходимое количество частиц 115 SAM внутри упрочняющего материала 116 из-за сравнительно больших пор внутри упрочняющего материала 116, вызванных большой высотой и малым базовым весом. В других вариантах осуществления может быть невозможно стабилизировать необходимое количество частиц 115 SAM внутри упрочняющего материала 116, когда упрочняющий материал 116 имеет высоту, которая больше чем приблизительно 2,5 мм (согласно способу испытания высоты после разрезания упрочняющего материала) и в то же время имеет базовый вес от приблизительно 20 г/м2 до 60 г/м2 (в зависимости от конкретного типа упрочняющего материала 116).

Напротив, когда упрочняющий материал 116 имеет высоту, которая меньше чем приблизительно 0,8 мм или приблизительно 1,0 мм (при любом подходящем базовом весе, например от приблизительно 15 г/м2 до приблизительно 150 г/м2), упрочняющий материал 116 может не иметь достаточной толщины для удержания и стабилизации необходимого количества частиц 115 SAM внутри упрочняющего материала 116. В таких примерах меньшее количество частиц 115 SAM, стабилизированных внутри упрочняющего материала 116, оставляет сравнительно большее количество частиц 115 SAM, расположенных на границе между упрочняющим материалом 116 и нижним покровным слоем 101, что может привести к проблемам, связанным с островками SAM и/или прочностью наслаивания, как описано выше. При определении этих проблем с большими и малыми значениями высоты упрочняющего материала 116 при описанных значениях базового веса следует понимать, что эти проблемы были обнаружены во время использования количеств частиц 115 SAM, необходимых для достижения наличия от приблизительно 90 г/м2 до приблизительно 350 г/м2, что в целом представляет применимые количества частиц SAM во впитывающих изделиях.

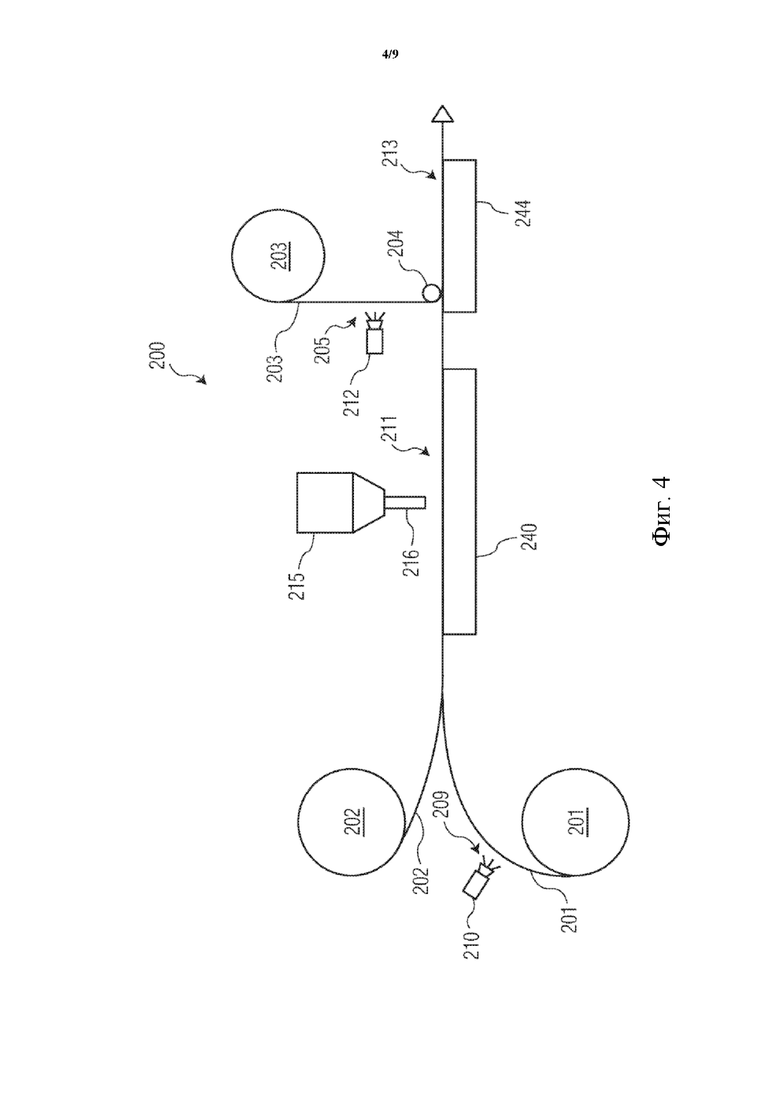

Вернемся к процессу 200 по фиг. 4, где было описано, что после образования сердцевины 213 в сборе могут выполняться этапы дополнительной обработки. Один необязательный этап дополнительной обработки, не описанный ранее, представляет собой тиснение сердцевины 213 в сборе. На фиг. 5 изображен иллюстративный процесс 300 тиснения, который может применяться для тиснения сердцевины 213 в сборе. Следует понимать, что хотя процесс 300 может придавать полезные свойства сердцевине 213 в сборе (и, таким образом, впитывающим элементам 54, образованным из сердцевины 213 в сборе), этот процесс тиснения является полностью необязательным этапом в процессе образования впитывающих элементов 54.

Как видно на фиг. 5, сердцевина 213 в сборе может продвигаться к вальцам 302, 304 для тиснения, которые образуют зазор. По меньшей мере в некоторых вариантах осуществления сердцевина 213 в сборе может продвигаться к вальцам 302, 304 для тиснения, при этом второй покровный материал 203 ориентирован вверх таким образом, чтобы соприкасаться с вальцом 302 для тиснения, и первый покровный материал 201 ориентирован вниз таким образом, чтобы соприкасаться с вальцом 304 для тиснения. По мере продвижения сердцевины 213 в сборе между вальцами 302, 304 для тиснения, вальцы 302, 304 для тиснения выполняют тиснение сердцевины 213 в сборе. Предпочтительно валец 302 для тиснения содержит элементы 342 для тиснения, которые вдавливаются в сердцевину 213 в сборе. В описанной выше ориентации элементы 342 для тиснения могут вдавливаться во второй покровный материал 203 по мере продвижения сердцевины 213 в сборе между вальцами 302, 304 для тиснения. В целом может быть наиболее преимущественным выполнять тиснение той стороны сердцевины 213 в сборе, на которую были нанесены частицы 115 SAM.

Было обнаружено, что тиснение сердцевины 213 в сборе путем вдавливания одного или более элементов 342 для тиснения во второй покровный материал 203 может способствовать увеличению количества частиц 115 SAM, стабилизированных внутри упрочняющего материала 116 сердцевины 213 в сборе. Соответственно, тиснение сердцевины 213 в сборе и в частности тиснение второго покровного материала 203 сердцевины 213 в сборе может способствовать достижению необходимого процентного значения частиц 115 SAM, стабилизированных внутри упрочняющего материала 116. Разумеется, отдельные впитывающие элементы 54 могут быть образованы из сердцевины 213 в сборе перед тиснением сердцевины 213 в сборе и эти отдельные впитывающие элементы 54 могут подвергаться тиснению по отдельности и получать преимущества, описанные в настоящем документе.

На фиг. 6A и 6B изображен вид сверху и вид сбоку, соответственно, части лицевой поверхности 340 вальца 302 для тиснения (изображенного в плоской конфигурации). Как видно, лицевая поверхность 340 вальца 302 для тиснения может содержать множество элементов 342 для тиснения, имеющих поверхности 344 для тиснения. По меньшей мере в некоторых вариантах осуществления валец 304 для тиснения может быть гладким вальцом. В некоторых вариантах осуществления вальцы 302 и/или 304 могут нагреваться, но это не является обязательным во всех вариантах осуществления.

В целом, элементы 342 для тиснения могут иметь любой подходящий размер и форму. По меньшей мере в некоторых вариантах осуществления элементы 342 для тиснения имеют форму конуса с плоской поверхностью 344 для тиснения (как изображено на фиг. 6B). В других вариантах осуществления элементы 342 для тиснения могут иметь цилиндрическую форму и/или иметь округлую поверхность 344 для тиснения. В дальнейших вариантах осуществления элементы 342 для тиснения, и/или собственно поверхности 344 для тиснения могут иметь овальную форму, прямоугольную форму, форму звезды или любую другую подходящую форму. В других вариантах осуществления элементы 342 для тиснения могут образовывать полосы для тиснения, проходящие в поперечном направлении, в продольном направлении или по диагонали на лицевой поверхности 340 вальца 302.

Элементы 342 для тиснения могут иметь продольный интервал 346 и поперечный интервал 348 между смежными элементами 342 для тиснения. Поверхности 344 для тиснения смежных элементов 342 для тиснения могут иметь продольный интервал 352 и поперечный интервал 354 (измеренные от центров поверхностей 344 для тиснения). В некоторых вариантах осуществления поперечные и/или продольные интервалы 346, 348 могут быть равны нулю, так что основания элементов 342 для тиснения примыкают друг к другу в продольном и/или поперечном направлениях, в то же время достигая поперечного и/или продольного интервала между поверхностями 344 для тиснения таких элементов 342 для тиснения посредством сужения на конус элементов 342 для тиснения на протяжении их высоты 350, как изображено на фиг. 6B.

Элементы 342 для тиснения могут быть в общем выполнены с возможностью создания тисненой площади на сердцевине 213 в сборе (или отдельном впитывающем элементе 54) в ходе процесса 300 тиснения. Сердцевина 213 в сборе или отдельные впитывающие элементы 54 могут иметь поверхность, обращенную к элементам 342 для тиснения во время процесса 300, которая становится тисненой. Например, верхняя поверхность второго покровного материала 203 может быть поверхностью сердцевины 213 в сборе, обращенной к элементам 342 для тиснения во время процесса 300, в некоторых из ранее описанных вариантов осуществления. Эта поверхность сердцевины 213 в сборе или отдельных впитывающих элементов 54, обращенная к элементам 342 для тиснения во время процесса 300, имеет некоторую площадь, которая может называться площадью сердцевины в сборе или площадью впитывающего элемента.

Тисненой площадью сердцевины 213 в сборе или отдельных впитывающих элементов 54 могут считаться части поверхности сердцевины 213 в сборе или отдельных впитывающих элементов 54, на которых образовались углубления из-за процесса 300 тиснения. Площади этих частей, содержащих углубления, можно сложить и затем разделить на площадь сердцевины в сборе или впитывающего элемента для получения процентного значения тисненой площади. В качестве одного упрощенного примера, если площадь сердцевины 213 в сборе или отдельного впитывающего элемента 54 равна 100 кв. мм и эта площадь сердцевины в сборе или впитывающего элемента подверглась тиснению десятью элементами 342 для тиснения для образования углублений, каждое из которых имеет площадь 1 кв. мм, то будет считаться, что процентное значение тисненой площади сердцевины 213 в сборе или отдельного впитывающего элемента 54 равно 10% (например 10 кв. мм поверхностей 344 для тиснения, разделенные на 100 кв. мм площади сердцевины 213 в сборе или отдельного впитывающего элемента 54).

В одном эксперименте последовательность впитывающих элементов 54 была изготовлена в соответствии с процессом 200. Первый из этих образованных впитывающих элементов 54 остался без тиснения и было определено, что в этом первом впитывающем элементе 54 приблизительно 37,2% частиц 115 SAM стабилизированы внутри его упрочняющего материала 116. Второй из этих образованных впитывающих элементов 54 подвергся тиснению, например с помощью процесса, такого как процесс 300, для получения процентного значения тисненой площади, равного 8%. Было определено, что в этом втором впитывающем элементе 54 приблизительно 40,5% частиц 115 SAM стабилизированы внутри упрочняющего материала 116 этого второго впитывающего элемента 54. Третий из этих образованных впитывающих элементов 54 подвергся тиснению, например с помощью процесса, такого как процесс 300, для получения процентного значения тисненой площади, равного 12%. Было определено, что в этом третьем впитывающем элементе 54 приблизительно 48,9% частиц 115 SAM стабилизированы внутри упрочняющего материала 116 этого третьего впитывающего элемента 54.

Соответственно, эксперимент показал, что тиснение такой сердцевины 213 в сборе образом, описанным в отношении процесса 300, может увеличить количество частиц 115 SAM, заключенных внутри упрочняющих материалов 116 сердцевин 213 в сборе (и, таким образом, впитывающих элементов 54, образованных из таких тисненых сердцевин 213 в сборе) на величину от приблизительно 0,98% до приблизительно 1,06% на один процент тисненой площади. Следовательно, может быть полезно выполнить тиснение сердцевин 213 в сборе согласно настоящему изобретению для получения процентного значения тисненой площади сердцевин 213 в сборе в диапазоне от более чем приблизительно 0% до приблизительно 42%. Этот диапазон тисненых площадей может достигать достаточного проникания частиц 115 SAM в упрочняющие материалы 116 для обеспечения образования впитывающих элементов 54, имеющих ранее описанные процентные значения частиц 115 SAM, стабилизированных внутри упрочняющих материалов 116.

Другие предпочтительные диапазоны процентных значений тисненой площади сердцевин 213 в сборе согласно настоящему изобретению могут составлять от приблизительно 5% до приблизительно 35%, или от приблизительно 10% до приблизительно 30%, или от приблизительно 10% до приблизительно 25%, или от приблизительно 10% до приблизительно 20%. Эти меньшие диапазоны могут шире применяться для достижения необходимого процентного значения стабилизированных частиц 115 SAM внутри упрочняющих материалов 116 сердцевин 213 в сборе согласно настоящему изобретению. Например, применение устройства для тиснения (например содержащего по меньшей мере вальцы 302, 304 для тиснения), выполненного с возможностью достижения процентного значения тисненой площади сердцевин 213 в сборе от приблизительно 10% до приблизительно 20%, может быть более эффективным для создания сердцевин 213 в сборе, имеющих требуемое процентное значение частиц 115 SAM (например, от приблизительно 30% до приблизительно 85%), стабилизированных внутри упрочняющих материалов 116 сердцевин 213 в сборе, для сердцевин 213 в сборе с более широким диапазоном различий (например тип упрочняющего материала, базовый вес, толщина и добавленные количества SAM и т. д.), чем устройство для тиснения, выполненное с возможностью достижения процентного значения тисненой площади, составляющего приблизительно 0–10% или приблизительно 20–42%. Настоящее описание не следует расценивать как ограничение применимого диапазона процентных значений тисненой площади значениями от приблизительно 0% до приблизительно 42%, но вместо этого следует расценивать с пониманием преимущества использования узла для тиснения, выполненного с возможностью достижения процентного значения тисненой площади от приблизительно 10% до 20%, такого как отсутствие необходимости в изменении или регулировке устройства для тиснения (с целью достижения отличающегося процентного значения тисненой площади для обеспечения требуемого процентного значения частиц 115 SAM, стабилизированных внутри упрочняющего материала 116) при изменении свойств сердцевин 213 в сборе, таких как состав, базовый вес или высота упрочняющего материала 116, или добавленное количество частиц 115 SAM внутри сердцевин 213 в сборе.

Возвращаясь к значениям высоты 350 выступов для тиснения, значения высоты 350 выступов для тиснения обычно могут варьироваться от приблизительно 0,5 мм до приблизительно 4,0 мм при использовании в соответствии со структурами (например сердцевинами 213 в сборе и впитывающими элементами 54) и материалами (упрочняющим материалом 116, покровными материалами 101, 103, 201, 203), раскрытыми в настоящем документе. В целом может быть предпочтительно, чтобы сочетание высоты 350 выступов и интервала между вальцами 302, 304 не создавало слишком большой глубины тиснения. Глубина тиснения может считаться расстоянием, на которое элементы 342 проникают в сердцевину 213 в сборе или в отдельный впитывающий элемент 54. Если сочетание высоты 350 выступов и интервала между вальцами создает слишком большую глубину тиснения, частицы 115 SAM могут проталкиваться сквозь упрочняющий материал 116 на всю глубину до первого покровного материала 201 (или верхнего покровного материала 103) и стабилизироваться возле него, например с помощью клея 210/109). Соответственно, это может уменьшить процентное значение частиц 115 SAM, стабилизированных внутри упрочняющего материала 116, ниже требуемого уровня и/или увеличить процентное значение частиц 115 SAM, стабилизированных возле материала 201/103, до нежелательного уровня.

Было обнаружено, что может быть предпочтительно, чтобы глубина тиснения составляла менее чем приблизительно 90% толщины сердцевины 213 в сборе или отдельного впитывающего элемента 54. В других вариантах осуществления может быть предпочтительно, чтобы глубина тиснения составляла менее чем приблизительно 85%, или менее чем приблизительно 80%, или менее чем приблизительно 75%, или менее чем приблизительно 70% толщины сердцевины 213 в сборе или отдельного впитывающего элемента 54. С другой стороны, если глубина тиснения недостаточно большая, эффективность увеличения процентного значения частиц 115 SAM, стабилизированных внутри упрочняющего материала 116, может быть уменьшена. Соответственно, может быть предпочтительно, чтобы глубина тиснения превышала приблизительно 25% толщины сердцевины 213 в сборе или отдельного впитывающего элемента 54. В других предпочтительных вариантах осуществления может быть предпочтительно, чтобы глубина тиснения превышала приблизительно 30%, или превышала приблизительно 35%, или превышала приблизительно 40%, или превышала приблизительно 45%, или превышала приблизительно 50% толщины сердцевины 213 в сборе или отдельного впитывающего элемента 54.

Как описано выше и в отношении фиг. 5, процесс 300 изображен выполняемым на сердцевине 213 в сборе. Однако в других вариантах осуществления процесс 300 может выполняться на сердцевинах 211 в частичном сборе. Например, во время процесса 200, после распределения частиц SAM на упрочняющий материал 116 (например из загрузочной воронки 215 и через канал 216), сердцевина 211 в частичном сборе, содержащая первый покровный материал 201, упрочняющий материал 202 и распределенные частицы SAM (и возможно клей 209), может продвигаться по процессу 300. В таких вариантах осуществления элементы 342 для тиснения могут осуществлять тиснение упрочняющего материала 202, соприкасаясь непосредственно с упрочняющим материалом 202. В отличие от этого, применительно к процессу 300, изображенному на фиг. 5, элементы 342 для тиснения могут непосредственно соприкасаться со вторым покровным материалом 203 и осуществлять тиснение как второго покровного материала 203, так и упрочняющего материала 202 одновременно – например благодаря тому, что глубина тиснения позволяет элементам 342 для тиснения проникать по меньшей мере в некоторой мере в упрочняющий материал 202.

Другим эффектом, которое имеет тиснение сердцевины 213 в сборе (и/или впитывающих элементов 54) согласно настоящему изобретению, помимо увеличения количества частиц 115 SAM, стабилизированных внутри упрочняющих материалов 116 сердцевин 113 в сборе или элементов 54, является то, что тиснение локализует по меньшей мере некоторые из частиц 115 SAM внутри упрочняющих материалов 116. Этот характерный признак лучше виден на фиг. 7 и 8, которые являются фотографиями упрочняющих материалов 116, извлеченных из разных впитывающих элементов 54. Упрочняющий материал 116, изображенный на фотографии по фиг. 7, был извлечен из впитывающего элемента 54, который не подвергся тиснению, в то время как упрочняющий материал 116, изображенный на фотографии по фиг. 8, был извлечен из впитывающего элемента 54, который подвергся тиснению.

На фиг. 7 и 8, изображающих разные упрочняющие материалы 116, показаны как отдельные частицы 115 SAM, так и отдельные волокна 117 в каждом из упрочняющих материалов 116 по фиг. 7 и 8. Можно увидеть, что частицы 115 SAM упрочняющего материала 116 по фиг. 7 более или менее случайным образом распределены по упрочняющему материалу 116, тем самым создавая относительно равномерное распределение частиц 115 SAM по упрочняющему материалу 116. Внутри упрочняющего материала 116 по фиг. 7 нет каких-либо областей, имеющих существенно более высокие концентрации частиц 115 SAM, чем другие области упрочняющего материала 116. Или же, если есть различия в концентрациях частиц 115 SAM в микромасштабе, такие различия ориентированы случайным образом в упрочняющем материале 116 по фиг. 7.