ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/600574, поданной 17 февраля 2012 года, которая в полном объеме включена в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] В случае если готовые изделия из гипса будут подвергаться воздействию сравнительно высоких температур, таких как температуры, создаваемые высокотемпературным пламенем или газами, части гипса могут поглощать количество тепла, достаточное для начала выделения воды из кристаллов двуводного гипса, содержащихся в материале. Поглощение тепла и выделение воды из двуводного гипса может быть достаточным для замедления на некоторое время передачи тепла через гипсовое изделие или внутрь изделия. Гипсовое изделие может выступать в качестве барьера для предотвращения передачи высокой температуры непосредственно через указанное изделие. В зависимости от температур источника тепла и времени воздействия количество тепла, поглощенного гипсовым изделием, может оказаться достаточным, чтобы в значительной степени произошел повторный обжиг некоторых частей гипса. При определенных уровнях температуры тепло, воздействующее на гипсовое изделие, также может вызвать фазовые изменения в ангидрите гипса и перегруппировку кристаллических структур. В некоторых случаях присутствие солей и примесей может повлиять на температуры фазового перехода, что приводит к различию в морфологиях кристаллов.

[0003] Были изготовлены гипсовые панели, которые оказывают сопротивление воздействию сравнительно высоких температур в течение определенного периода времени, что может по существу замедлить передачу высоких уровней тепла через панели или между панелями, а также в системы (или через них), в которых используют указанные панели. Гипсовые панели, в дальнейшем именуемые огнестойкими или "с установленной степенью огнестойкости", обычно изготавливают для усиления способности панелей замедлять передачу тепла через конструкции стен или потолка, и они играют важную роль в контролировании распространения огня в зданиях. В результате органы власти, устанавливающие строительные нормы и правила, и другие заинтересованные общественные и частные организации обычно устанавливают строгие стандарты в отношении показателей огнестойкости гипсовых панелей с установленной степенью огнестойкости.

[0004] Способность гипсовых панелей противостоять огню и связанными с ним экстремальными температурами можно оценить путем проведения общепринятых испытаний. Примеры таких испытаний регулярно используют в строительной промышленности, например, методики, опубликованные компанией по стандартизации и сертификации в области техники безопасности США (Underwriters Laboratories, "UL"), такие как методики и протоколы испытаний UL U305, U419 и U423, а также методики, описанные в технических требованиях Е119, например, Е119-09а, опубликованных Американским обществом по испытаниям и материалам (ASTM). Некоторые из таких испытаний могут включать возведение конструкций для испытаний с применением гипсовых панелей - обычно однослойное наложение панелей на каждую лицевую сторону каркасной стены, изготовленной из деревянных или стальных стоек. В зависимости от испытания конструкция может подвергаться или не подвергаться нагрузкам. Лицевую сторону одной из сторон конструкции, такой как конструкция, изготовленная согласно UL U305, U419 и U423, например, подвергают воздействию возрастающих температур в течение определенного периода времени в соответствии с кривой нагрева, такой как кривые, описанные в методиках, приведенных в ASTM Е119.

[0005] Во время испытаний контролируют температуру вблизи нагреваемой стороны и температуру на поверхности ненагреваемой стороны конструкции для оценки температур, которые испытывают подвергаемые воздействию гипсовые панели, и тепла, передаваемого через конструкцию неподвергаемым воздействию панелям. Испытания прекращают после одного или более конструктивных разрушений панелей и/или при превышении температуры на неподвергаемой воздействию стороне конструкции заранее установленного порога. Как правило, такие пороговые температуры основаны на максимальной температуре, измеренной любым из указанных датчиков, и/или среднем значении температурных датчиков на ненагреваемой стороне конструкции.

[0006] Методики испытаний, такие как методики, изложенные в UL U305, U419 и U423 и ASTM E119, касаются стойкости конструкции в отношении переноса тепла через указанную конструкцию в целом. Указанные испытания также позволяют определить в одном аспекте стойкость гипсовых панелей, используемых в конструкции, в отношении усадки в направлении по осям X-Y (ширины и длины) при воздействии на конструкцию высокотемпературного нагревания. Такие испытания также позволяют определить стойкость панелей к ухудшению конструктивной целостности, приводящему к образованию зазоров или промежутков между панелями в стеновой конструкции, в результате чего обеспечивается передача высоких температур во внутреннюю полость конструкции. В другом аспекте указанные испытания позволяют определить способность гипсовых панелей сопротивляться переносу тепла через панели и конструкцию. Полагают, что такие испытания отражают способность определенной системы предоставить находящимся в здании и пожарным/противопожарным системам окно возможности для принятия мер при пожаре или избежания условий возникновения пожара.

[0007] В прошлом использовали различные стратегии для улучшения огнестойкости гипсовых панелей с установленной степенью огнестойкости. Например, изготавливали более толстые, более плотные средние слои панелей, в которых использовали большие количества гипса по сравнению с менее плотными гипсовыми панелями и которые, соответственно, содержали повышенное количество воды, химически связанной внутри гипса (дигидрата сульфата кальция), что позволяет им действовать как теплопоглотитель, уменьшить усадку панелей и увеличить конструкционную устойчивость и прочность панелей. Альтернативным образом в гипсовый средний слой вводили различные ингредиенты, в том числе стекловолокно и другие волокна, для усиления огнестойкости гипсовой панели за счет увеличения предела прочности на разрыв среднего слоя и распределения усадочных напряжений по всей матрице указанного среднего слоя. Подобным образом ранее для обеспечения повышенной огнестойкости (и стойкости к высокотемпературной усадке) среднего гипсового слоя панели использовали определенные количества некоторых видов глин, таких как глины с размером частиц менее примерно одного микрометра, и добавок в виде коллоидного кремнезема или глинозема, таких как добавки с размером частиц менее одного микрометра. Однако было установлено, что снижение массы и/или плотности среднего слоя гипсовых панелей за счет уменьшения количества гипса в среднем слое будет неблагоприятным образом влиять на конструктивную целостность панелей и их огнестойкость и устойчивость к действию высоких температур.

[0008] Другой подход заключался в добавлении нерасширенного вермикулита (также называемого вермикулитовой рудой) и минерального волокна или стекловолокна в средний слой гипсовых панелей. При таких подходах, как предполагают, вермикулит будет расширяться в условиях нагревания, что позволит скомпенсировать усадку гипсовых компонентов среднего слоя. Как полагали, минеральное волокно/стекловолокно будет удерживать части гипсовой матрицы вместе. Существует постоянная необходимость в разработке гипсовых изделий, например, с более низкой массой, которые менее подвержены разрушающему воздействию экстремальных значений температуры.

[0009] Следует иметь в виду, что настоящее описание уровня техники было сделано для помощи читателю и не должно рассматриваться ни как ссылка на известный уровень техники, ни как указание, что какие-либо из перечисленных проблем рассматривались в данной области техники.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

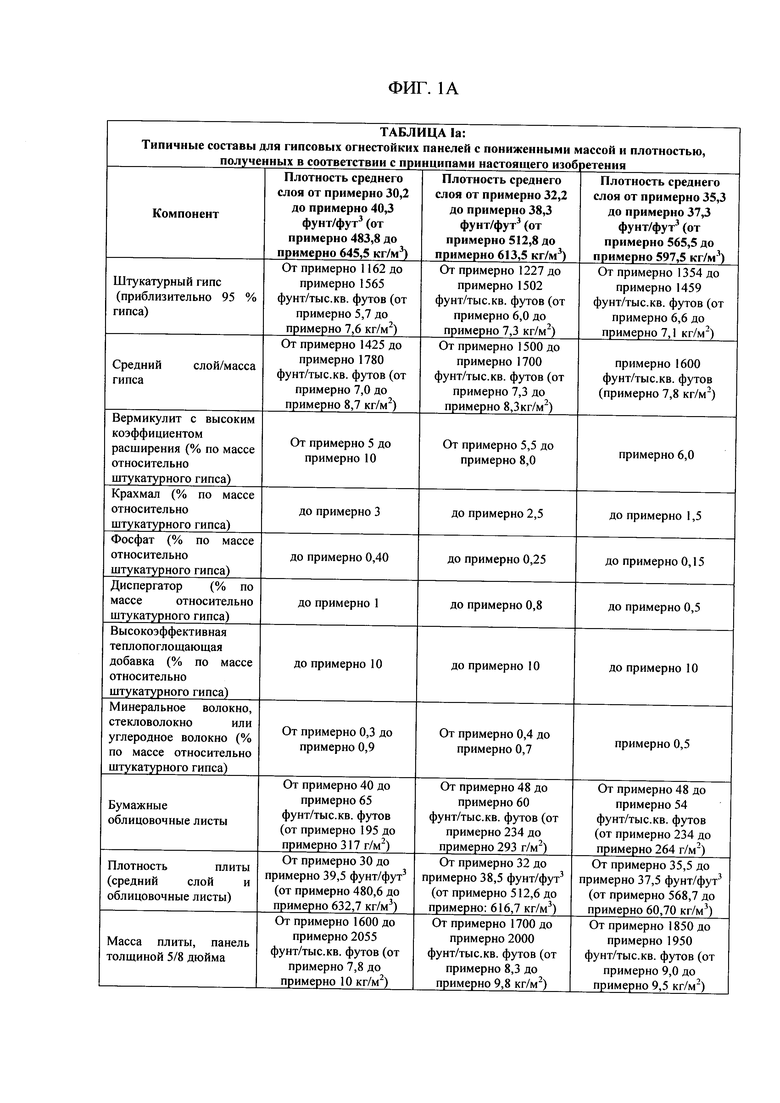

[00010] Фиг. 1a-b представляют собой таблицы (таблица Ia-b), в которых приведены типичные составы гипсовых панелей согласно настоящему изобретению.

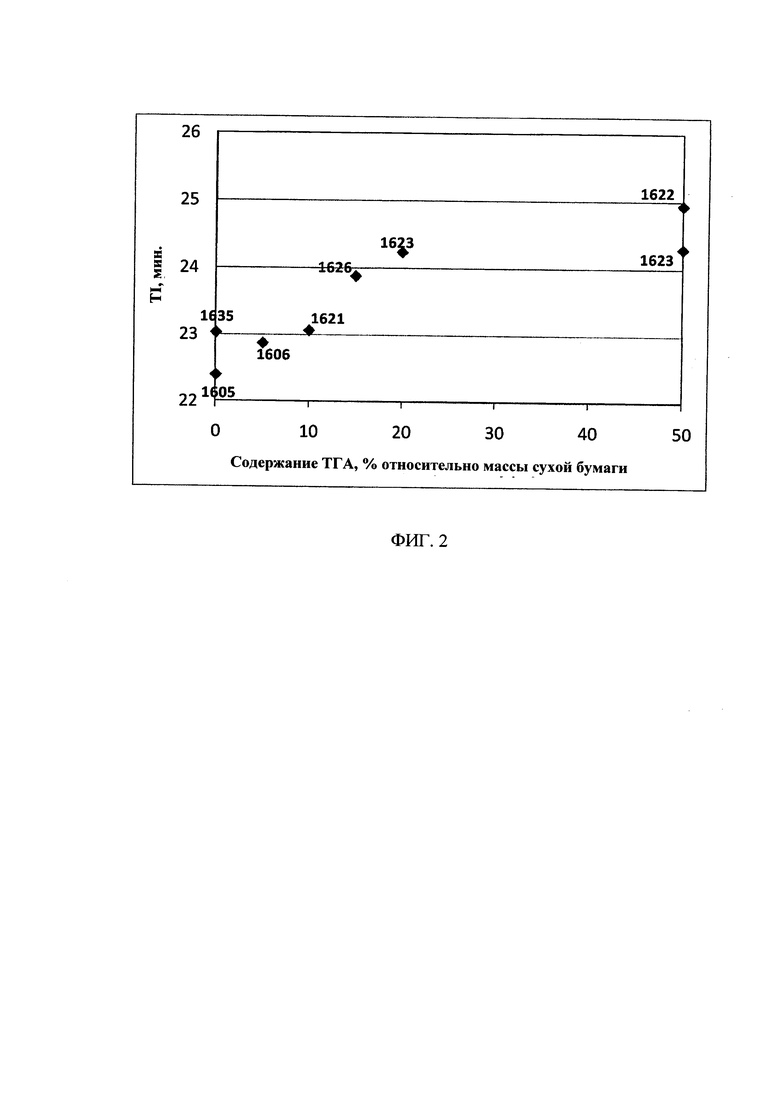

[00011] Фиг. 2 представляет собой график, на котором показан средний временной показатель высокотемпературной теплоизоляции (TI) в минутах для образцов плит как функция содержания тригидрата алюминия (ТГА) в бумажной подложке согласно некоторым вариантам реализации настоящего изобретения, описанным в примере 1. Масса плиты в фунтах/тыс.кв.футов (фунт на тысячу квадратных футов) показана для каждой экспериментальной точки образца плиты.

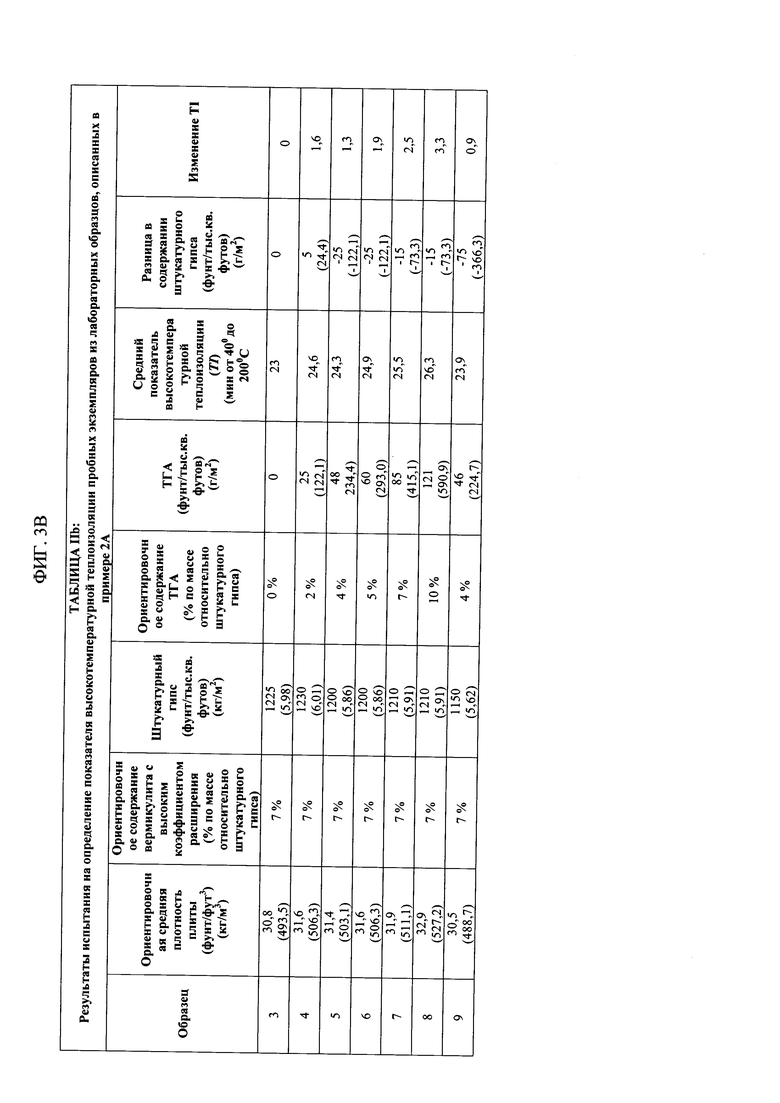

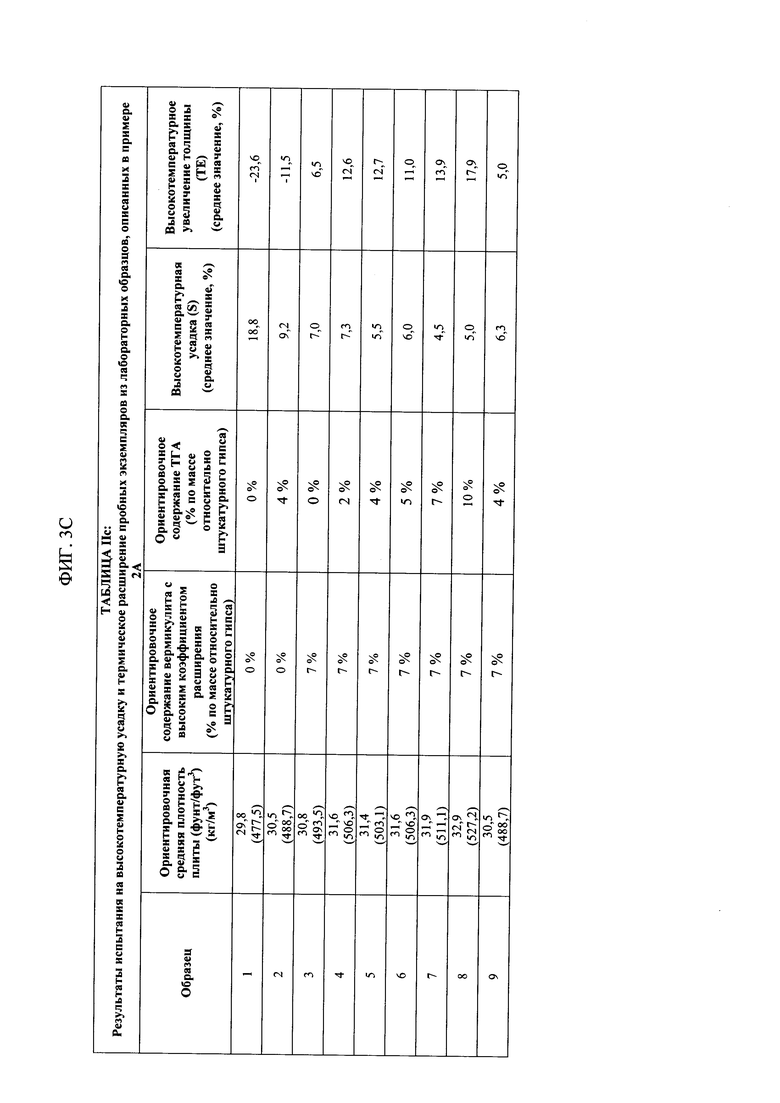

[00012] Фиг. 3a-c представляют собой таблицы (таблицы IIa-c), в которых приведены результаты испытаний на показатель высокотемпературной теплоизоляции (TI), высокотемпературную усадку (S) и высокотемпературное термическое расширение (ТЕ) образцов 1-9, описанных в примере 2А, при варьировании количества ТГА.

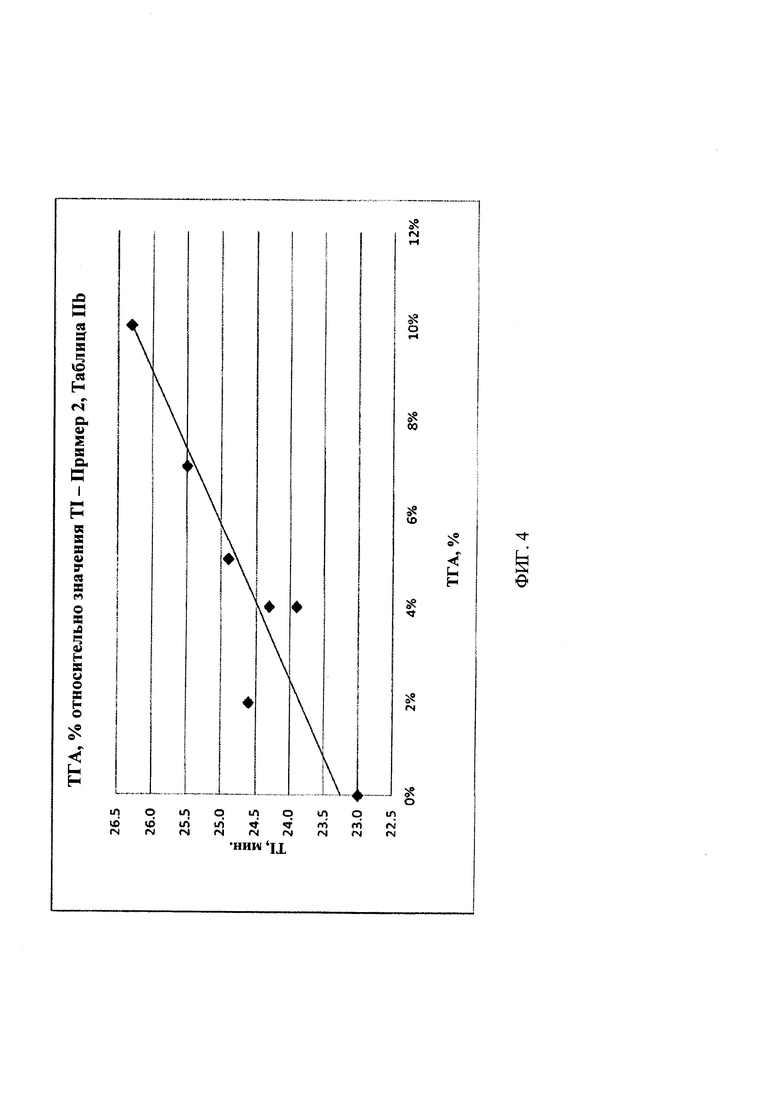

[00013] Фиг. 4 представляет собой график зависимости количества ТГА в виде массового процентного содержания по массе штукатурного гипса относительно показателя высокотемпературной теплоизоляции, полученного на основе данных испытаний, приведенных в таблице IIb на фиг. 3a для примера 2А, образцов 3-9 согласно некоторым вариантам реализации настоящего изобретения.

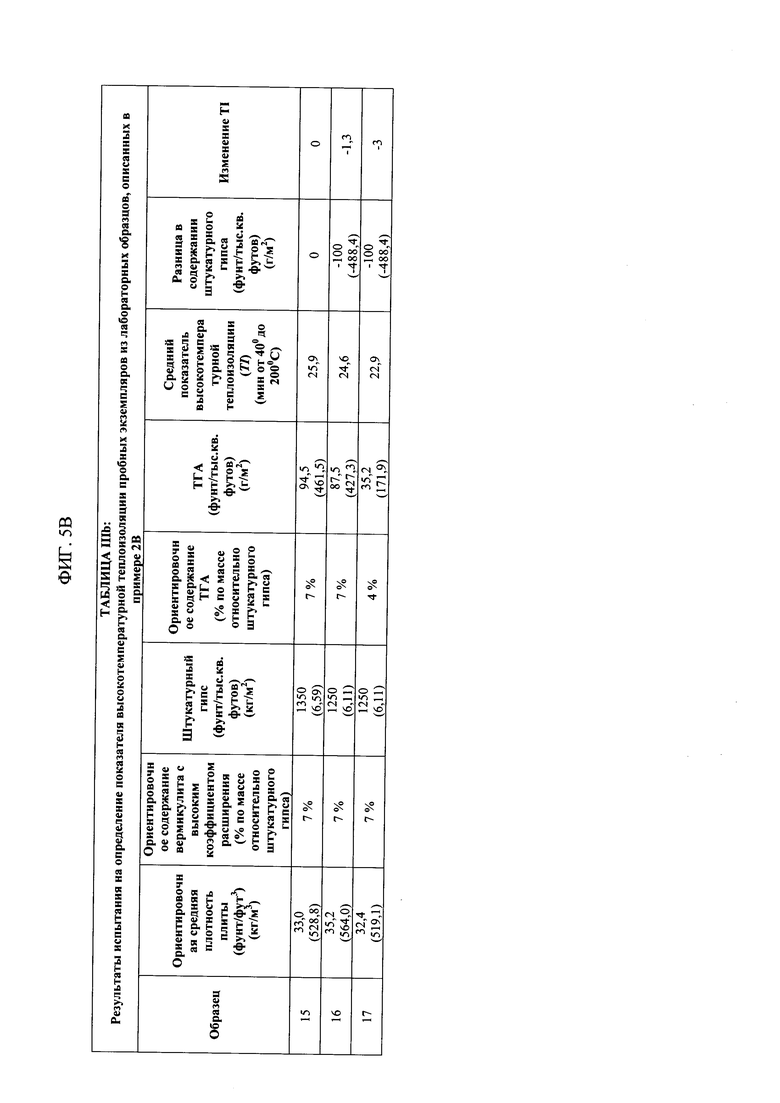

[00014] Фиг. 5a-c представляют собой таблицы (таблицы IIIa-c), в которых приведены результаты испытаний на показатель высокотемпературной теплоизоляции (TI), высокотемпературную усадку (S) и высокотемпературное термическое расширение (ТЕ) образцов 10-17, описанных в примере 2В, при варьировании количества ТГА согласно некоторым вариантам реализации настоящего изобретения.

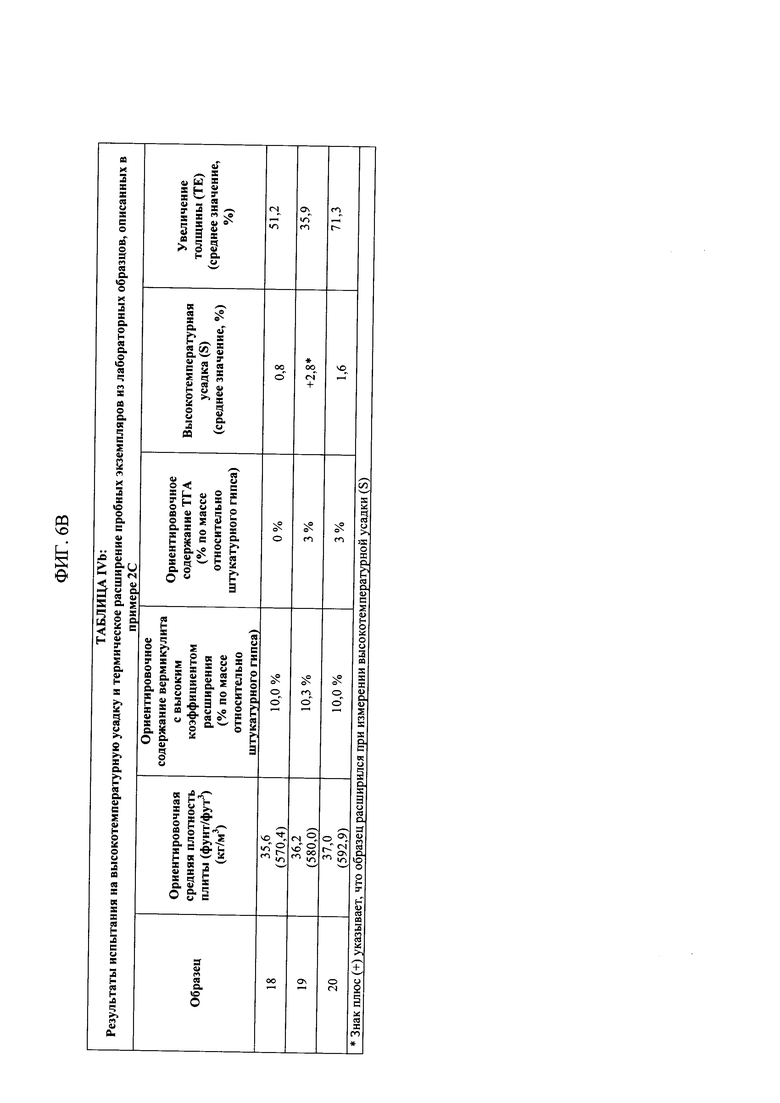

[00015] Фиг. 6a-b представляют собой таблицы (таблицы IVa-b), в которых приведены результаты испытаний на показатель высокотемпературной теплоизоляции (TI), высокотемпературную усадку (S) и высокотемпературное термическое расширение (TE) образцов 18-20, описанных в примере 2С, содержащих ТГА, согласно некоторым вариантам реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[00016] Альтернативные аспекты и особенности настоящего изобретения будут понятны из следующего подробного описания и прилагаемых чертежей. Как будет понятно, принципы, касающиеся гипсовых изделий с высокоэффективными теплопоглощающими добавками (ВЭТП добавками), описанными в настоящей заявке, можно воплотить согласно другим и различным вариантам реализации изобретения и можно модифицировать в различных аспектах. Соответственно, следует понимать, что следующее подробное описание приведено в качестве примера, исключительно для пояснения и не ограничивает объем предложенных принципов.

[00017] Некоторые варианты реализации настоящего изобретения обеспечивают гипсовое изделие, содержащее, состоящее по существу или состоящее из отвержденного гипсового среднего слоя, по меньшей мере частично покрытого по меньшей мере одним облицовочным листом, например, по меньшей мере одним из облицовочных листов, содержащих, состоящих по существу или состоящих, например, из бумаги и по меньшей мере одной высокоэффективной теплопоглощающей добавки, например, тригидрата алюминия.

[00018] Некоторые варианты реализации настоящего изобретения касаются гипсовой панели, содержащей отвержденный гипсовый средний слой расположенный между двумя облицовочными листами, при этом отвержденный гипсовый средний слой получают из по меньшей мере воды, штукатурного гипса и по меньшей мере одной высокоэффективной теплопоглощающей добавки, например, ТГА, при этом плотность панели составляет от примерно 27 фунт/фут3 (примерно 430 кг/м3) до примерно 37 фунт/фут3 (примерно 590 кг/м3) и показатель высокотемпературной теплоизоляции составляет больше примерно 17 минут. Показатель высокотемпературной теплоизоляции можно определить согласно методикам, изложенным в отчете ASTM WK25392 - Revision of С473-09 Standard Test Methods for Physical Testing of Gypsum Panel Products (далее "публикация ASTM WK25392"), доступном на веб-адресе www.astm.org/DATABASE.CART/WORKITEMS/WK25392.htm или в ASTM International в других формах или форматах.

[00019] Некоторые варианты реализации настоящего изобретения также обеспечивают гипсовую панель, содержащую отвержденный гипсовый средний слой, расположенный между двумя облицовочными листами, при этом отвержденный гипсовый средний слой получают из по меньшей мере воды, штукатурного гипса, и по меньшей мере одной высокоэффективной теплопоглощающей добавки, например, ТГА, при этом плотность панели составляет от примерно 27 фунт/фут3 (примерно 430 кг/м3) до примерно 37 фунт/фут3 (примерно 590 кг/м3), причем панель эффективно подавляет передачу тепла через конструкцию из указанных панелей, изготовленных согласно методикам, описанным в UL U419, в соответствии с которыми одну поверхность подвергают воздействию источника тепла, а противоположная ненагреваемая поверхность содержит множество датчиков, размещенных на указанной поверхности так, что максимальная температура на ненагреваемой поверхности, измеренная единичным датчиком, составляет меньше примерно 415°F (примерно 213°C) по истечении примерно 30 минут при измерении согласно UL U419, причем источник тепла подчиняется кривой время-температура в соответствии со стандартом ASTM E119-09a, и датчики расставлены согласно схеме в соответствии с методиками, приведенными в UL U419.

[00020] При производстве гипсовых изделий предпочтительно уменьшить массу изделия без потери полезных свойств, таких как механическая прочность. Например, для стеновой плиты для прочностных характеристик среднего слоя, таких как сопротивление протаскиванию гвоздей и твердость среднего слоя, существуют минимальные нормы, установленные в промышленности по производству стеновых плит. Кроме того, вследствие снижения содержания гипса в плите, что необходимо для уменьшения массы, представляется сложной задачей соответствие характеристикам пожароопасности стеновых плит, таким как характеристики, необходимые для классификации типа X. Удаление части гипса эффективно уменьшает некоторые возможности теплоотвода, которые проявляет гипс, такие как потеря связанной им воды при повышенной температуре. Некоторые варианты реализации настоящего изобретения позволяют скомпенсировать уменьшение массы гипса за счет присутствия по меньшей мере одной высокоэффективной теплопоглощающей добавки.

[00021] Согласно вариантам реализации настоящего изобретения гипсовое изделие или составной компонент, применимый в способе изготовления гипсового изделия, содержит одну или более добавок, называемых в настоящей заявке высокоэффективными теплопоглощающими добавками ("ВЭТП добавки"). Теплопоглощающая способность ВЭТП добавок превышает теплопоглощающую способность сопоставимых количеств двуводного гипса в диапазоне температур, вызывающем дегидратацию и выделение паров воды из двуводного гипса, содержащегося в гипсовом изделии. Такие добавки могут быть выбраны из композиций, таких как тригидрат алюминия или другие гидроксиды металлов, такие как гидроксид магния, которые разлагаются, выделяя пары воды в тех же или похожих диапазонах температур, что и двуводный гипс. Хотя можно использовать и другие ВЭТП добавки (или комбинации ВЭТП добавок) с повышенной теплопоглощающей способностью по сравнению с теплопоглощающей эффективностью сопоставимых количеств двуводного гипса, предпочтительные ВЭТП добавки обеспечивают в достаточной степени повышенную теплопоглощающую эффективность по сравнению с двуводным гипсом, позволяющую скомпенсировать любое увеличение массы или других нежелательных свойств ВЭТП добавок при применении их в гипсовом изделии, предназначенном для практического применения, требующего установленного предела огнестойкости, или других видов применений при высоких температурах.

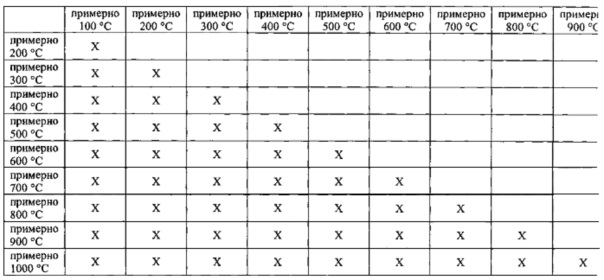

[00022] Например, согласно некоторым вариантам реализации изобретения одна или более ВЭТП добавок будет подвергаться эндотермической реакции с поглощением тепла при воздействии значительного повышения температуры. Согласно некоторым из таких вариантов реализации изобретения поглощаемая теплота разложения (которое может представлять собой реакцию дегидратации) на единицу массы ВЭТП добавки (добавок) составляет по меньшей мере примерно 685 Джоуль/грамм, согласно другим вариантам реализации изобретения по меньшей мере примерно 1000 Джоуль/грамм и, согласно еще другим вариантам реализации изобретения составляет от примерно 1100 до примерно 1400 Джоуль/грамм. Теплота разложения может иметь значения такие, как приведенные, например, ниже в таблице. В указанной таблице "X" представляет собой диапазон "от примерно [что соответствует значению в верхнем ряду] до примерно [что соответствует значению в самом левом столбце]". Например, первый "X" представляет собой диапазон "от примерно 1000 Джоуль/грамм до примерно 1100 Джоуль/грамм".

Таким образом, теплота разложения может находиться в диапазоне между любыми приведенными выше конечными значениями, включая сами указанные конечные значения. Согласно таким вариантам реализации изобретения, в соответствующем диапазоне температур ВЭТП добавка (добавки) могут иметь теплоту разложения на единицу массы, значительно превышающую теплоту разложения двуводного гипса в гипсовом изделии, например, гипсовой панели. Соответственно, такая ВЭТП добавка потребляет больше энергии (Джоуль/грамм) во время нагревания, чем потребляется при дегидратации двуводного гипса.

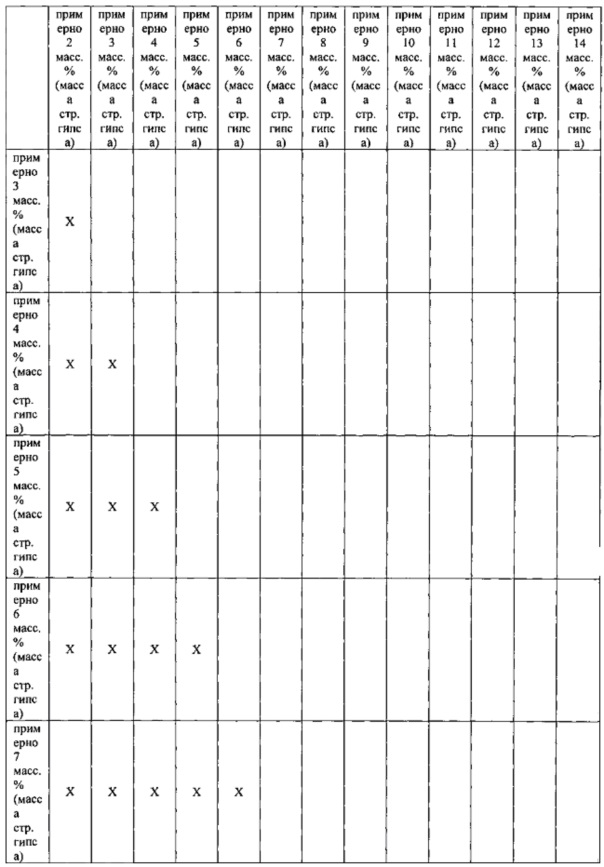

[00023] Согласно некоторым вариантам реализации изобретения самая низкая температура разложения ВЭТП добавки (добавок) составляет примерно 40°C или более. Согласно другим вариантам реализации изобретения температура разложения ВЭТП добавки (добавок) изменяется в диапазоне от примерно 40°C до примерно 1000°C; согласно другим вариантам реализации изобретения от примерно 150°C до примерно 450°C; и согласно другим вариантам реализации изобретения от примерно 150°C до примерно 300°C. Согласно еще одному варианту реализации изобретения для ВЭТП добавки (добавок) эндотермическое термическое разложение начинается при температуре примерно 150°C и по существу или полностью добавка (добавки) разлагаются при температуре примерно 980°C, которая является обычной одночасовой конечной температурой на температурной кривой согласно ASTM-E119. Температура разложения может иметь значения, такие, как приведенные, например, ниже в таблице. В указанной таблице "X" представляет собой диапазон "от примерно [что соответствует значению в верхнем ряду] до примерно [что соответствует значению в самом левом столбце]." Например, первый "X" представляет собой диапазон "от примерно 100°C до примерно 200°C".

Таким образом, температура разложения может находиться в диапазоне между любыми приведенными выше конечными значениями, включая сами указанные конечные значения.

[00024] Одна из предпочтительных ВЭТП добавок содержит, состоит по существу или состоит из тригидрата алюминия (ТГА), который также известен как гидрат оксида алюминия и гидратированный оксид алюминия, содержащий кристаллизационную или иным образом связанную воду или комплекс с водой. ТГА обычно очень устойчив при комнатной температуре. При температурах выше от примерно 180°C до 205°C, ТГА обычно подвергается эндотермическому разложению с выделением паров воды. Теплота разложения таких ТГА добавок больше примерно 1000 Джоуль/грамм и согласно одному из предпочтительных вариантов реализации изобретения составляет примерно 1170 Джоуль/грамм. Не будучи связанными теорией, полагают, что при нагревании выше 205°C ТГА добавка разлагается с выделением приблизительно 35% кристаллизационной воды в виде паров воды следующим образом: Al(ОН)3→AlO3⋅3H2O. Согласно вариантам реализации изобретения, в которых применяют ТГА в качестве ВЭТП добавки, можно использовать любой подходящий ТГА. Согласно вариантам реализации изобретения можно использовать ТГА, поставляемый торговыми поставщиками, такими как Akrochem Corp., Akron, Огайо. Можно использовать любую подходящую марку ТГА. Одним из примеров является ТГА марки № SB-36. ТГА марки № SB-36 может содержать, состоять по существу или состоять из частиц, средний размер которых составляет примерно 25 микрон и площадь поверхности составляет примерно 1 м2/г. Согласно другим вариантам реализации изобретения можно использовать другие подходящие марки ТГА с любым подходящим средним размером частиц и площадью поверхности.

[00025] Согласно другим вариантам реализации изобретения ВЭТП добавка (добавки) содержит, состоит по существу или состоит из гидроксида магния. Согласно таким вариантам реализации изобретения теплота разложения ВЭТП добавки, представляющей собой гидроксид магния, предпочтительно составляет больше, чем примерно 1000 Джоуль/грамм, например, примерно 1350 Джоуль/грамм, при температуре от 180°C до 205°C или выше. Согласно таким вариантам реализации изобретения можно использовать любой подходящий гидроксид магния, такой как гидроксид магния, поставляемый торговыми поставщиками, в том числе компанией Akrochem Corp., Akron, Огайо.

[00026] Повышенную теплопоглощающую способность предпочтительных ВЭТП добавок можно использовать для улучшения теплоизоляционных свойств гипсовых изделий, описанных в настоящей заявке, по сравнению с изделиями, полученными без ВЭТП добавки. Количество и состав ВЭТП добавки (добавок), введенной в гипсовые изделия, описанные в настоящей заявке, меняются в зависимости от требуемой массы и плотности изделий, чистоты штукатурного гипса, применяемого для получения таких изделий, состава изделия, присутствия других добавок и других подобных факторов. Примеры некоторых предпочтительных составов среднего слоя для гипсовых панелей, содержащих предпочтительные ВЭТП добавки, обобщены на фиг. 1 (таблица Ia). ВЭТП добавку можно добавлять в сухом виде и/или в виде суспензии, при этом сухие ингредиенты обычно добавляют в смеситель для получения суспензии для получения среднего слоя, и жидкие ингредиенты добавляют в смеситель или на других стадиях или процедурах.

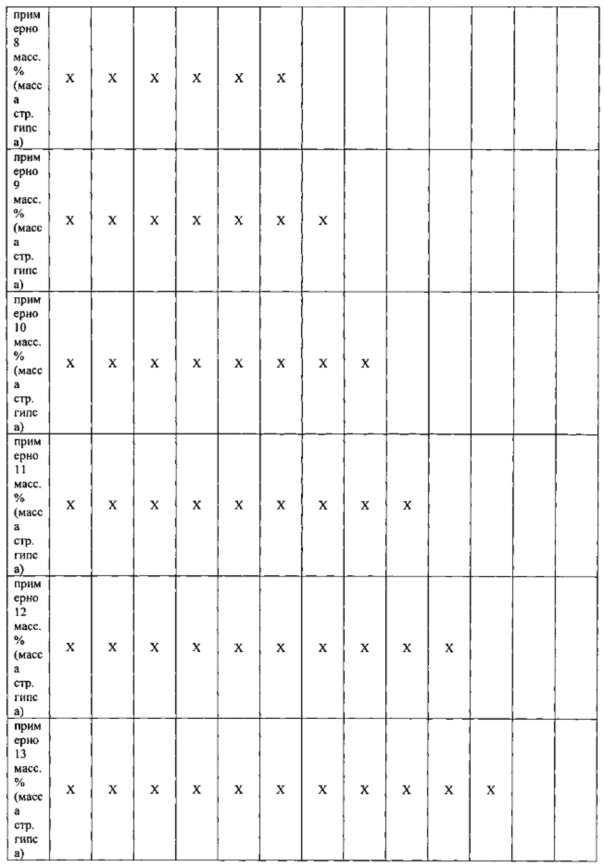

[00027] Согласно одному из таких предпочтительных вариантов реализации изобретения гипсовое изделие изготавливают из суспензии обожженного гипса, содержащего ВЭТП добавку, присутствующую в количестве, эффективном для увеличения показателя высокотемпературной теплоизоляции гипсового изделия, например, гипсовой панели, относительно показателя высокотемпературной теплоизоляции гипсового изделия без ВЭТП добавки. Такие количества могут составлять от примерно 2% до примерно 5% по массе относительно штукатурного гипса, от примерно 2% до примерно 7% по массе относительно штукатурного гипса, и в количествах до примерно 15% по массе относительно штукатурного гипса. Согласно некоторым из указанных предпочтительных вариантов реализации изобретения введение ВЭТП добавки в состав среднего слоя позволяет уменьшить содержание штукатурного гипса в составе, что приводит к понижению массы и плотности гипсового изделия. Количество ВЭТП добавки может иметь значения, такие, как приведенные, например, ниже в таблице. В указанной таблице "X" представляет собой диапазон "от примерно [что соответствует значению в верхнем ряду] до примерно [что соответствует значению в самом левом столбце]". Например, первый "X" представляет собой диапазон "от примерно 2% до примерно 3% по массе в пересчете на массу штукатурного гипса".

Таким образом, указанное количество может находиться в диапазоне между любыми приведенными выше конечными значениями, включая сами указанные конечные значения.

[00028] В одном из примеров применения ВЭТП добавки отношение ВЭТП добавки к удаленному штукатурному гипсу в пересчете на массу составляет от примерно 1:1 до примерно 1:2. В одном из таких примеров, когда соотношение составляет примерно 1:2, другими словами, от 40 до 50 фунт/тыс.кв. футов (примерно 0,2 кг/м2) ВЭТП добавки включено в состав среднего слоя и примерно 80-100 фунт/тыс.кв. футов (примерно 0,4-0,5 кг/м2) штукатурного гипса удалено из состава. Соответственно, в этом примере можно добиться снижения массы на примерно 40-50 фунт/тыс.кв. футов (примерно 0,2 кг/м2) без значительного изменения теплоизоляционных свойств изделия (Термин "тыс.кв. футов" "тыс.фут2" представляет собой стандартную аббревиатуру для тысячи квадратных футов и является результатом измерения площади, например, коробок, гофрированного материала и стеновой плиты. Термин "м2" представляет собой квадратный метр.)

[00029] Отношение ВЭТП добавки к штукатурному гипсу, удаленному из состава среднего слоя, может изменяться в зависимости от применяемой ВЭТП добавки, ее теплопоглощающих свойств, теплопоглощающих свойств конкретного штукатурного гипса, состава среднего гипсового слоя, необходимых теплоизоляционных свойств изделия, требуемого снижения массы и физических свойств изделия и подобных факторов. Согласно некоторым предпочтительным вариантам реализации изобретения при применении тригидрата алюминия отношение ВЭТП добавки к удаленному штукатурному гипсу может составлять примерно 1:2 согласно некоторым вариантам реализации изобретения, согласно другим вариантам реализации изобретения примерно 1:3 и согласно еще другим вариантам реализации изобретения примерно 1:4. Отношение ВЭТП добавки (добавок) к удаленному штукатурному гипсу может различаться для разных композиций ВЭТП добавок и практических применений.

[00030] Согласно некоторым вариантам реализации изобретения ВЭТП добавку, например, ТГА, добавляют к одному или более или всем облицовочным слоям гипсового изделия, например, в бумажные обшивки, для обеспечения первого барьера против тепла. Усиленная теплопоглощающая способность бумаги замедляет скорость, с которой обеспечивается передача тепла через изделие. Согласно вариантам реализации изобретения, в которых гипсовое изделие содержит стеновую плиту, замедление передачи тепла может защитить конструктивные элементы, расположенные позади плиты. Кроме того, ВЭТП добавки могут обеспечить улучшенные поверхностные характеристики горения бумажных обшивок. Согласно некоторым вариантам реализации изобретения ВЭТП добавку включают в бумажные обшивки при приготовлении состава в качестве компонента бумажного среднего слоя и/или наносят снаружи на поверхность бумаги. Согласно некоторым вариантам реализации изобретения гипсовое изделие содержит передний облицовочный лист, задний облицовочный лист или оба облицовочных листа, содержащих ВЭТП добавку.

[00031] Согласно некоторым вариантам реализации изобретения частицы ВЭТП добавки добавляют в измельченную бумажную массу при производстве бумаги. В таком случае, ВЭТП добавку можно добавлять в качестве наполнителя тем же способом, каким добавляют другие наполнители (например, карбонат кальция), и наряду с другими компонентами (клеящими веществами) ее можно использовать для получения бумаги. Остальную часть операций по изготовлению бумаги, в том числе прессование и сушку, можно выполнять обычным способом.

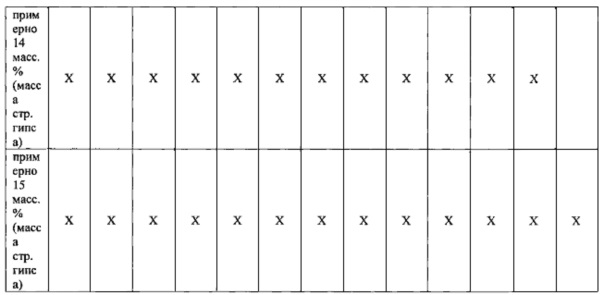

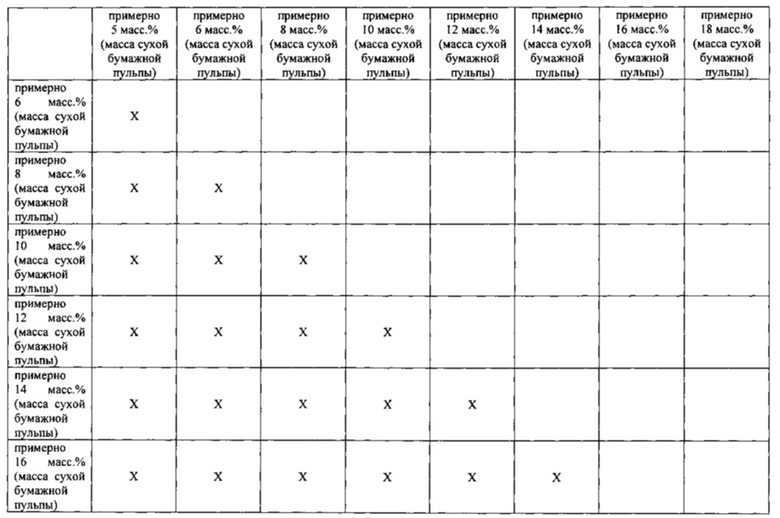

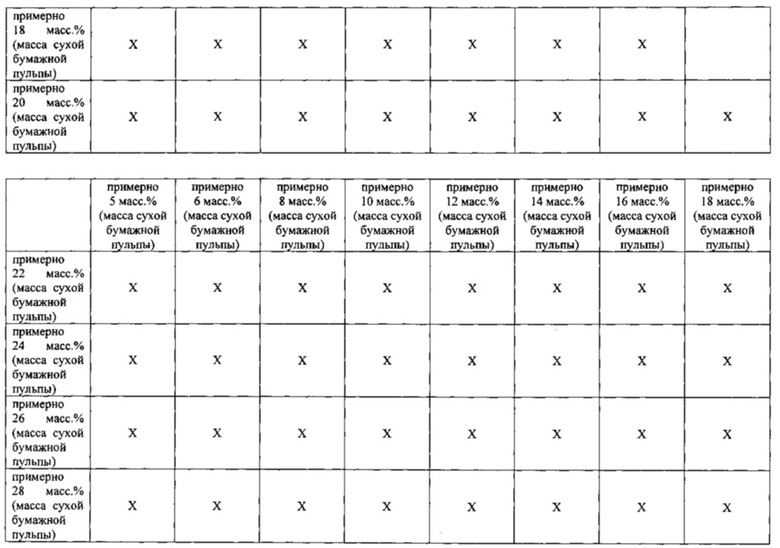

[00032] Частицы ВЭТП добавок можно добавлять к измельченной бумажной массе при производстве бумаги при уровнях добавления, при которых ВЭТП добавка присутствует в количестве, эффективном для увеличения показателя высокотемпературной теплоизоляции бумажного и/или гипсового изделия, в котором используют бумагу, относительно показателя высокотемпературной теплоизоляции бумажного и/или гипсового изделия без ВЭТП добавки. Такое количество может составлять от примерно 5% до примерно 40% по массе сухой бумажной массы. Количество ВЭТП добавки в бумаге может иметь значения, приведенные, например, ниже в таблицах. В таблице "X" представляет собой диапазон "от примерно [что соответствует значению в верхнем ряду] до примерно [что соответствует значению в самом левом столбце]." Например, первый "X" представляет собой диапазон "от примерно 5% до примерно 6% по массе в пересчете на сухую массу бумажной массы."

Таким образом, указанное количество может находиться в диапазоне между любыми приведенными выше конечными значениями, включая сами указанные конечные значения.

[00033] ВЭТП добавку можно нанести на поверхность бумаги снаружи, когда ВЭТП добавка присутствует в количестве, эффективном для увеличения показателя высокотемпературной теплоизоляции бумажного и/или гипсового изделия, в котором используют бумагу, относительно показателя высокотемпературной теплоизоляции бумажного и/или гипсового изделия без ВЭТП добавки. Согласно некоторым вариантам реализации изобретения наружное нанесение осуществляют в форме по меньшей мере частичного покрытия, состав которого содержит носитель на основе воды, содержащий ВЭТП добавку, при содержании твердой фазы до 50%, и который можно использовать в оборудовании по производству плит. После сушки ВЭТП добавка на поверхности бумаги (когда ВЭТП добавка может быть распределена по поверхности бумаги) может создать теплозащитный барьер для увеличения срока службы в условиях пожара.

[00034] Согласно вариантам реализации изобретения можно использовать любой подходящий облицовочный лист. Например, согласно некоторым вариантам реализации изобретения в качестве облицовочного листа можно использовать лист бумаги, такой как манильская бумага или крафт-бумага. Согласно некоторым вариантам реализации изобретения, таким как варианты, в которых плита может подвергаться воздействию значительного количества влаги, подходящий облицовочный лист содержит, состоит по существу или состоит из мата, такого как волокнистый мат.

[00035] Применимая в качестве облицовочных листов бумага включает 7-слойную манильскую бумагу и 5-слойную бумагу News-Line, которые можно приобрести в компании United States Gypsum Corporation, Чикаго, Иллинойс; 3-слойную бумагу Grey-Back и 3-слойную манильскую бумагу Ivory, которые можно приобрести в компании Caraustar, Ньюпорт, Индиана; и манильскую плотную бумагу и манильскую бумагу МН НТ (повышенной прочности), которые можно приобрести в компании United States Gypsum Corporation, Чикаго, Иллинойс. Типичной бумагой для задних облицовочных листов является 5-слойная бумага News-Line. Типичная бумага для лицевых облицовочных листов включает манильскую бумагу МН НТ (повышенной прочности) и 7-слойную манильскую бумагу.

[00036] В настоящей заявке термин "мат" включает сетчатые материалы. Волокнистые маты могут включать любой подходящий волокнистый сетчатый материал. Например, согласно некоторым вариантам реализации изобретения облицовочный лист может представлять собой мат, выполненный из стекловолокна, полимерного волокна, минерального волокна, органического волокна или т.п. или их комбинаций. Полимерные волокна включают, но не ограничивается ими, полиамидные волокна, полиарамидные волокна, полипропиленовые волокна, полиэстеровые волокна (например, полиэтилентерафталат (PET)), поливиниловый спирт (PVOH) и поливинилацетат (PVAc). Примеры органических волокон включают хлопок, искусственное волокно и т.п. Кроме того, некоторые варианты реализации изобретения по существу не содержат какого-либо одного или более из волокон, описанных выше. В настоящей заявке "по существу не содержит" означает, что композиция содержит 0% масс. волокна в пересчете на массу облицовочного листа, или не содержит волокно, или содержит неэффективное или несущественное количество волокна. Примером неэффективного количества является количество ниже порогового значения, необходимого для достижения намеченной цели применения волокна, как будет понятно среднему специалисту в данной области техники. Несущественное количество волокна может составлять, например, 0,1% или менее, 0,05% или менее, 0,01% или менее, 0,005% или менее или 0,001% или менее в пересчете на массу облицовочного листа в зависимости от ингредиента, как будет понятно специалисту в данной области техники.

[00037] Волокнистые маты, применяемые с плитами согласно некоторым вариантам реализации настоящего изобретения, коммерчески доступны во многих формах, таких как тканые или нетканые маты. Нетканые маты могут содержать, состоять по существу или состоять из волокон, связанных с помощью связующего вещества. Связующее вещество может представлять собой любое связующее вещество, обычно применяемое в промышленности по производству матов, такое как мочевинный формальдегид, меламиновый формальдегид, связанный со стеариновой кислотой меламиновый формальдегид, полиэстер, акриловые волокна, поливинилацетат, мочевинный или меламиновый формальдегид, модифицированный поливинилацетатом или акриловыми волокном или смешанный с ними, стиролакриловые полимеры и т.п., или их комбинации. Кроме того, некоторые варианты реализации изобретения по существу не содержат какого-либо одного или более из связующих веществ, описанных выше. В настоящей заявке "по существу не содержат" означает, что композиция содержит 0% масс. связующего вещества в пересчете на массу облицовочного листа, или не содержит связующего вещества, или содержит неэффективное или несущественное количество связующего вещества. Примером неэффективного количества является количество ниже порогового значения, необходимого для достижения намеченной цели применения связующего вещества, как будет понятно специалисту в данной области техники. Несущественное количество связующего вещества может составлять, например, 0,1% или менее, 0,05% или менее, 0,01% или менее, 0,005% или менее или 0,001% или менее в пересчете на массу облицовочного листа в зависимости от ингредиента, как будет понятно среднему специалисту в данной области техники.

[00038] Волокна мата могут быть гидрофобными или гидрофильными. Они также могут иметь покрытие или быть непокрытыми. Выбор подходящего типа волокнистого мата будет зависеть, частично, от типа практического применения, в котором будет использована плита. Например, при использовании плиты в применениях, которые требуют водостойкости, в волокнистом мате можно использовать гидрофобные волокна.

[00039] Можно использовать нетканые стекловолокнистые маты Duraglass, которые можно приобрести в компании Johns-Manville, масса которых составляет от примерно 1,2 фунт/100 фут2 (примерно 59 г/м2) до примерно 2,0 фунт/100 фут2 (примерно 98 г/м2), при этом масса мата составляет от примерно 40% до примерно 50% относительно покрытия на основе смолы. Другие применимые волокнистые маты включают, но не ограничивается ими, тканые стекловолокнистые маты и нецеллюлозные ткани. Кроме того, в некоторых вариантах реализации гипсовые изделия не содержат нетканых облицовочных листов, описанных выше.

[00040] Согласно вариантам реализации изобретения, в которых используют два облицовочных листа, второй облицовочный лист может быть таким же, как и первый, как по материалу, так и по ориентации относительно среднего слоя, или может иметь достаточно похожие свойства расширения и сжатия, и/или те же характеристики связывания, что и первый лист, так что деформирование плиты уменьшается или не происходит. Согласно вариантам реализации изобретения, включающим облицовочный лист, содержащий ВЭТП добавку, облицовочный лист может иметь любую подходящую массу и толщину.

[00041] Некоторые варианты реализации настоящего изобретения представляют собой гипсовые изделия, содержащие отвержденный гипсовый средний слой, по меньшей мере частично покрытый по меньшей мере одним облицовочным листом, при этом по меньшей мере один из облицовочных листов содержит бумагу и по меньшей мере одну высокоэффективную теплопоглощающую добавку, например, тригидрат алюминия (ТГА).

[00042] Согласно некоторым вариантам реализации изобретения масса бумаги составляет от примерно 35 фунт/тыс.кв. футов (примерно 0,17 кг/м2) до примерно 60 фунт/тыс.кв. футов (примерно 0,3 кг/м2). В некоторых аспектах основная масса первого облицовочного листа составляет от примерно 40 фунт/тыс.кв. футов (примерно 0,2 кг/м2) до примерно 60 фунт/тыс.кв. футов (примерно 0,3 кг/м2) и основная масса второго облицовочного листа составляет от примерно 35 фунт/тыс.кв. футов (примерно 0,17 кг/м2) до примерно 55 фунт/тыс.кв. футов (примерно 0,27 кг/м2), например от примерно 45 фунт/тыс.кв. футов (примерно 0,22 кг/м2) до примерно 55 фунт/тыс.кв. футов (примерно 0,27 кг/м2) или от примерно 48 фунт/тыс.кв. футов (примерно 0,23 кг/м2) до примерно 53 фунт/тыс.кв. футов (примерно 0,26 кг/м2). Применение плотной манильской бумаги в качестве первого облицовочного листа может улучшить свойства панелей, связанные с протаскиванием гвоздей и сгибанием, во всех применениях, в том числе в потолочных изделиях. Согласно некоторым вариантам реализации изобретения толщина бумаги составляет от примерно 0,013 дюймов (примерно 0,33 мм) до примерно 0,018 дюймов (примерно 0,46 мм).

[00043] Согласно некоторым вариантам реализации изобретения гипсовая панель содержит, состоит по существу или состоит из отвержденного гипсового среднего слоя, расположенного между двумя облицовочными листами, при этом отвержденный гипсовый средний слой получают из по меньшей мере воды, штукатурного гипса и по меньшей мере одной ВЭТП добавки, например, тригидрата алюминия, при этом плотность панели составляет от примерно 27 фунт/фут3 (примерно 430 кг/м3) до примерно 37 фунт/фут3 (примерно 590 кг/м3), а показатель высокотемпературной теплоизоляции больше примерно 17 минут.

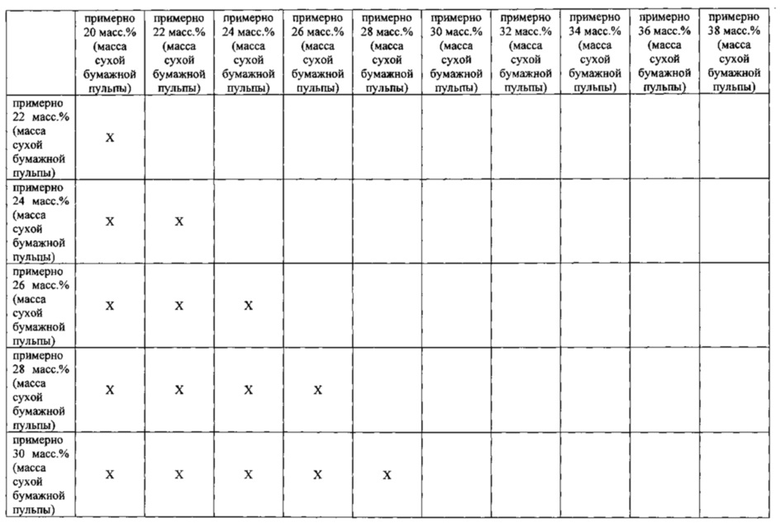

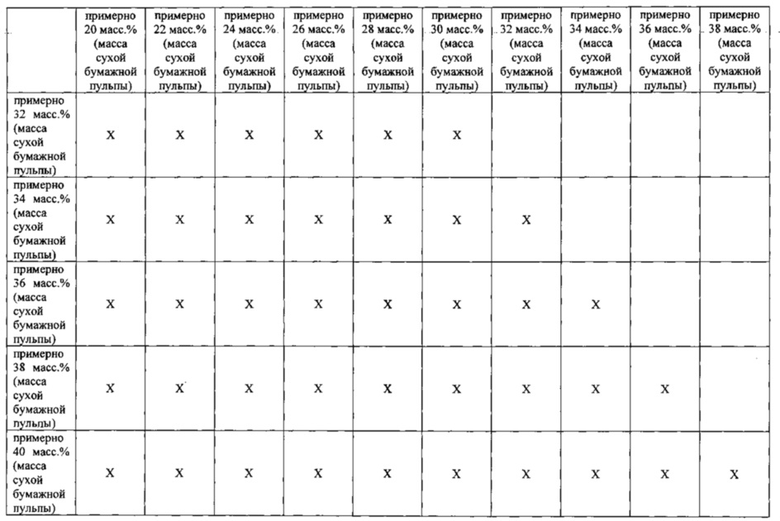

[00044] Согласно некоторым вариантам реализации изобретения плотность гипсового изделия, например, панели, отличается от плотности панели, изготовленной согласно другим вариантам реализации изобретения. Согласно некоторым вариантам реализации изобретения плотность составляет от примерно 10 фунт/фут3 (или "фунт на кубический фут" (pcf)) до примерно 40 фунт/фут3 или от примерно 25 фунт/фут3 до примерно 40 фунт/фут3. Плотность может иметь значения, приведенные, например, ниже в таблице. В указанной таблице "X" представляет собой диапазон "от примерно [что соответствует значению в верхнем ряду] до примерно [что соответствует значению в самом левом столбце]". Например, первый "X" представляет собой диапазон "от примерно 10 фунт/фут3 до примерно 15 фунт/фут3".

Согласно другим вариантам реализации изобретения плотность может иметь значения, приведенные, например, ниже в таблицах. В таблице "X" представляет собой диапазон "от примерно [что соответствует значению в верхнем ряду] до примерно [что соответствует значению в самом левом столбце]". Например, первый "X" представляет собой диапазон "от примерно 27 фунт/фут3 до примерно 28 фунт/фут3".

Таким образом, плотность может находиться в диапазоне между любыми приведенными выше конечными значениями, включая сами указанные конечные значения.

[00045] Способность гипсовых панелей сопротивляться огню и связанным с ним экстремальным температурам можно оценить путем проведения соответствующих испытаний. Примеры таких испытаний, которые регулярно используют в строительной промышленности, включают испытания, опубликованные компанией по стандартизации и сертификации в области техники безопасности США (Underwriters Laboratories, "UL"), такие как методики и протоколы испытаний UL U305, U419 и U423, а также методики, описанные в технических требованиях Е119, опубликованных Американским обществом по испытаниям и материалам (ASTM). Некоторые из указанных испытаний включают строительство конструкций для испытаний с применением гипсовых панелей, например, при однослойном наложении панелей на каждую лицевую сторону каркасной стены, изготовленной из деревянных или стальных стоек. В зависимости от испытания конструкцию можно подвергать или не подвергать нагружающим силам. Лицевую сторону одной из сторон конструкции подвергают воздействию возрастающих температур в течение определенного периода времени в соответствии с кривой нагрева, такой как кривые, требуемые в методиках испытаний UL U305, U419 и U423 и методиках, приведенных в ASTM E119.

[00046] Во время испытаний контролируют температуру вблизи нагреваемой стороны и температуру на поверхности ненагреваемой стороны конструкции для оценки температур, которые испытывают подвергаемые воздействию гипсовые панели, и тепла, передаваемого через конструкцию неподвергаемым воздействию панелям. Испытания прекращают после одного или более конструктивных разрушений панелей и/или при превышении температуры на неподвергаемой воздействию стороне конструкции заранее установленного порога. Как правило, такие пороговые температуры основаны на максимальной температуре, измеренной любым из указанных датчиков, и/или среднем значении температур, измеренных датчиками на лицевой стороне неподвергаемых воздействию гипсовых панелей.

[00047] Методики испытаний, такие как методики, изложенные в UL U305, U419 и U423 и ASTM E119, касаются стойкости конструкции в отношении переноса тепла через указанную конструкцию в целом. Указанные испытания также позволяют определить в одном аспекте стойкость гипсовых панелей, используемых в конструкции, в отношении усадки в направлении по осям X-Y (ширины и длины) при воздействии на конструкцию высокотемпературного нагревания. Такие испытания также позволяют определить стойкость панелей к снижению конструктивной целостности, которое приводит к образованию зазоров или промежутков между панелями в стеновой конструкции, в результате чего обеспечивается передача высоких температур во внутреннюю полость конструкции. В другом аспекте указанные испытания позволяют определить способность гипсовых панелей сопротивляться переносу тепла через панели и конструкцию. Полагают, что такие испытания отражают способность определенной системы предоставить находящимся в здании и пожарным/противопожарным системам соответствующее окно возможности для избежания условий возникновения пожара или принятия мер при пожаре.

[00048] Способности одного или более гипсовых изделий, например, панелей, сопротивляться воздействию тепла можно содействовать путем применения изоляционного материала снаружи изделия. Кроме того, применение изоляционного материала, например, может способствовать предотвращению переноса тепла через гипсовую панель. Например, как описано выше, стеновую конструкцию можно построить путем однослойного наложения гипсовых панелей на каждую лицевую сторону каркасной стены, изготовленной из деревянных или стальных стоек, при этом в такой конструкции обычно имеется пространство во внутренней части конструкции между стойками и гипсовыми панелями. Указанные полости или камеры в таком пространстве могут быть пустыми (т.е. содержать только воздух) или могут быть полностью или частично заполнены (например, изоляционным материалом). Присутствие изоляционного материала позволяет уменьшить перенос тепла через камеры из одной облицовочной гипсовой панели конструкции в другую облицовочную гипсовую панель. Таким образом, изоляционный материал можно использовать для уменьшения переноса тепла через стеновую конструкцию в целом.

[00049] Присутствие изоляционного материала в одной или более камере (камерах) конструкции позволяет уменьшить перенос тепла, так что одна или более гипсовая панель (панели) в конструкции могут иметь более низкую массу/плотность. Как и в присутствии в среднем слое гипсовой панели огнестойкой добавки, например, ВЭТП добавки, присутствие изоляционного материала снаружи гипсового изделия, например, в камере, позволяет уменьшить содержание строительного гипса в составе, что приводит к уменьшению массы и плотности гипсового изделия. Применение огнестойкой добавки, например, ВЭТП добавки, в комбинации с изоляционным материалом в камере может привести к дальнейшему уменьшению массы/плотности.

[00050] Присутствие изоляционного материала снаружи гипсового изделия, как описано выше, не ограничено стеновыми конструкциями и вообще не ограничено стенами. Уменьшение массы/плотности гипсовой панели можно реализовать в любой конструкции, в которой присутствует способная к заполнению камера. Например, наряду со стенами, указанный принцип применим к потолкам (например, покрытым потолочной плиткой), полам (например, покрытым плиткой для пола) и т.д. Кроме того, камера может быть окружена гипсовым изделием с более чем одной стороны, например, гипсовой панелью, или окружена гипсовым изделием только с одной стороны.

[00051] Согласно некоторым вариантам реализации изобретения массу гипсового изделия уменьшают, при этом изделие все еще успешно проходит определенные испытательные процедуры, например, описанные выше, в отсутствие наружной изоляции, и это же гипсовое изделие в присутствии наружной изоляции успешно проходит дополнительные испытательные процедуры. За счет применения в гипсовом изделии огнестойких добавок, например ВЭТП добавок, и/или применения изоляционного материала снаружи изделия гипсовое изделие можно спроектировать таким образом, что его огнестойкость возрастает до максимума, а масса/плотность уменьшается до минимума. Такая оптимизация может быть полезной при проектировании изделий, которые должны соответствовать требованиям при эксплуатации конструкций в различных условиях, например требованиям к коммерческим конструкциям относительно требований к жилым зданиям, когда, например, стеновые конструкции могут различаться (применение стальных стоек относительно деревянных стоек, расстояние между стойками т.д.).

[00052] Любой подходящий изоляционный материал в любом подходящем количестве можно использовать снаружи гипсового изделия, при условии что перенос тепла уменьшается. Примеры подходящего изоляционного материала включают минеральную вату и стекловолокно.

[00053] Согласно некоторым вариантам реализации изобретения гипсовая панель содержит, состоит по существу или состоит из отвержденного гипсового среднего слоя, расположенного между двумя облицовочными листами, при этом отвержденный гипсовый средний слой получают из по меньшей мере воды, штукатурного гипса, и по меньшей мере одной ВЭТП добавки, например, тригидрата алюминия, при этом плотность панели составляет от примерно 27 фунт/фут3 (примерно 430 кг/м3) до примерно 37 фунт/фут3 (примерно 590 кг/м3), и панель эффективно подавляет перенос тепла через конструкцию из указанных панелей, изготовленных согласно методикам, описанным в U419, при этом одну поверхность подвергают воздействию источника тепла, а противоположная ненагреваемая поверхность содержит множество датчиков, размещенных на указанной поверхности, так что максимальная температура на ненагреваемой поверхности, измеренная единичным датчиком, составляет меньше примерно 415°F (примерно 213°C) по истечении примерно 30 минут при измерении согласно UL U419, и при этом источник тепла подчиняется кривой время-температура в соответствии со стандартом ASTM Е119-09а, и датчики расставлены согласно схеме в соответствии с методиками, приведенными в UL U419.

[00054] Согласно еще другим вариантам реализации изобретения гипсовая панель содержит, состоит по существу или состоит из отвержденного гипсового среднего слоя, расположенного между двумя облицовочными листами, при этом отвержденный гипсовый средний слой получают из по меньшей мере воды, штукатурного гипса, и по меньшей мере одной ВЭТП добавки, например, тригидрата алюминия, при этом плотность панели составляет от примерно 25 фунт/фут3 (примерно 400 кг/м3) до примерно 40 фунт/фут3 (примерно 640 кг/м3), и панель эффективно подавляет перенос тепла через конструкцию из указанных панелей, изготовленных согласно методикам, описанным в UL U305, U419, и U423, так что указанная панель соответствует по меньшей мере 30 минутным, и, согласно другим вариантам реализации изобретения, одночасовым стандартам испытаний панелей с установленной степенью огнестойкости согласно UL U305, U419 и U423 соответственно.

[00055] Согласно другим вариантам реализации изобретения гипсовое изделие содержат потолочную плитку, содержащую по меньшей мере одну ВЭТП добавку, например, ТГА. Согласно некоторым вариантам реализации изобретения потолочные плитки представляют собой акустические панели. Акустические панели согласно некоторым вариантам реализации изобретения получают способами, аналогичными способам, используемым в традиционном производстве бумаги, путем применения свойлачиваемых водой разбавленных водных дисперсий, содержащих минеральную вату, перлит, связующее вещество и другие ингредиенты, при необходимости. В таких процессах с целью обезвоживания дисперсия перемещается по движущейся перфорированной поддерживающей проволочной сетке, такой как в машинах по изготовлению матов Fourdrinier или Oliver, как будет понятно специалисту в данной области техники. Дисперсию сначала обезвоживают путем дренажа самотеком, а затем с помощью вакуум-отсоса. Влажный мат высушивают в нагретой конвекционной печи, и высушенный материал разрезают до требуемых размеров и возможно покрывают сверху краской для получения готовой панели. Примером панели, не предлагаемой в настоящем изобретении, полученной таким способом, является потолочная плитка AURATONE®, которую можно приобрести в компании USG Interiors.

[00056] Акустические панели согласно некоторым другим вариантам реализации изобретения получают путем формования или отливки влажной бумажной массы. Согласно этому процессу, для формования или отливки панели получают формовочную композицию, содержащую, состоящую по существу или состоящую, например, из волокон гранулированной минеральной ваты, наполнителей, красителей, связующего вещества, такого как сваренный крахмал, и воды. Композицию помещают на подходящие лотки, которые были покрыты бумагой или металлической фольгой с бумажной основой и затем композицию выравнивают до требуемой толщины с помощью формующей плиты. Затем лотки, заполненные композицией минеральной ваты, помещают в печь для высушивания. Примером панели, не предлагаемой в настоящем изобретении, полученной таким способом, является потолочная плитка ACOUSTONE®, которую можно приобрести в компании USG Interiors. Дополнительные детали, касающиеся указанных процессов, описаны в патенте США №1769519, включенном в настоящую заявку посредством ссылки.

[00057] Акустические панели согласно некоторым другим вариантам реализации изобретения изготавливают с применением других технологий производства, например, путем получения разбавленной водной дисперсии минерального волокна и/или заполнителя и анионно-стабилизированного латексного связующего вещества, связывания твердой фазы связующего вещества с материалами минерального волокна путем добавления небольшого количества флокулянта, такого как катионный полиакриламид, и перемещения суспензии в первую затопленную секцию поддерживающей проволочной сетки с получением рыхлой, спутанной массы готового изделия, содержащей воду во внутрипоровом пространстве спутанной массы. Воду удаляют из указанной массы и массу высушивают без разрушения рыхлой структуры путем пропускания нагретого сухого воздуха через рыхлую спутанную структуру. Указанный процесс используют для производства, например, панелей MARS™, которые можно приобрести в компании USG Interiors. Дополнительные детали, касающиеся указанных процессов, описаны в патенте США №5250153, включенном в настоящую заявку посредством ссылки.

[00058] Акустические панели согласно некоторым другим вариантам реализации изобретения изготавливают с применением других технологий производства. Один из способов включает получение разбавленной суспензионной смеси, содержащей, например, воду, минеральную вату, термопластическое связующее вещество и/или крахмал, и распределение разбавленной суспензии на пористом носителе с получением суспензии, обезвоженной до основного мата за счет самотечного дренажа, в ходе которого происходит удаление воды под действием силы тяжести. Вакуумное устройство регулируют таким образом, чтобы постепенно воздействовать вакуумом на обезвоженный под действием силы тяжести основной мат с дальнейшим обезвоживанием указанного основного мата, не подвергая мат воздействию статического давления, которое бы сдавливало основной мат.Основной мат высушивают с получением акустического потолочного изделия с низкой плотностью и отличными звукопоглощающими свойствами. Дополнительные детали, касающиеся указанных процессов, описаны в патенте США №7862687, включенном в настоящую заявку посредством ссылки.

[00059] Применение ТГА в акустической потолочной плитке позволяет улучшить ее характеристики поверхностного горения и огнестойкость. Способ применения ВЭТП добавки (добавок) в потолочной плитке реализуют с помощью нанесения поверхностного покрытия согласно некоторым вариантам реализации изобретения или с помощью связывающих волокон согласно другим вариантам реализации изобретения. В случае нанесения поверхностного покрытия, например, от примерно 0,1% до примерно 25% по массе ТГА в пересчете на общую массу твердой фазы покрытия можно смешать с другими наполнителями и латексом в покрытии. Полученное покрытие можно напылить или раскатать на лицевую сторону основного мата потолочной плитки. Далее, мат, содержащий влажное покрытие, можно высушить в печи с установленной температурой от примерно 120°C до примерно 250°C. В случае связующих волокон, например, от примерно 0,1% до примерно 20% по массе ТГА в пересчете на массу связующего волокна можно сначала смешать с полимерной смолой в маточной смеси. Затем полимерную смолу можно ввести в двухкомпонентные волокна. ВЭТП добавку, например ТГА, можно использовать либо в среднем слое, либо в оболочке двухкомпонентного волокна. Затем двухкомпонентные волокна можно смешать с другими элементами потолочных плиток. Из указанной смеси можно изготовить основной мат потолочных плиток с помощью способа влажного свойлачивания (например, AURATONE® от компании USG Interiors), способа сушки воздухом (например, как описано в публикациях патентов США №№2009/0253323 и 2009/0252941, каждая из которых включена в настоящую заявку посредством ссылки), или способа отливки (например, ACOUSTONE® от USG Interiors). Связующие волокна, содержащие, например, ТГА, можно активировать путем нагревания в печи, например, при температуре от примерно 120°C до примерно 250°C.

[00060] Согласно некоторым вариантам реализации изобретения акустическая панель содержит отвержденный гипс (т.е. дигидрат сульфата кальция) в акустическом слое. Такая акустическая панель может включать очень большие сделанные механическими способами отверстия, которые можно, например, просверлить, пробить или изготовить другим образом, и которые проходят через всю толщину панели, усиливая акустические свойства потолочной плитки. Диаметр таких отверстий в акустических панелях этого типа обычно составляет по меньшей мере один сантиметр, как, например, имеет место в акустических панелях, которые можно приобрести в компании Danoline, Valby, Дания и в компании British Gypsum. Согласно некоторым вариантам реализации изобретения указанная потолочная плитка может содержать акустически функциональный лист-основу. Акустически функциональный лист-основа может содержать стекловату или полимерный материал, который поглощает или рассеивает звук, передаваемый большими сделанными механическими способами отверстиями. Потолочные панели/акустические плитки также описаны в публикациях заявок на патент США №№2007/0277948 и 2011/0319543, и в патентах США №№7364015 и 7851057, каждый из которых включены посредством ссылки.

[00061] Согласно другим вариантам реализации изобретения гипсовое изделие включает шовный герметик, содержащий по меньшей мере одну ВЭТП добавку, например, ТГА. Шовный герметик может представлять собой любой шовный герметик, применяемый с гипсовыми панелями в огнезащитных изделиях с установленной степенью огнестойкости. Согласно некоторым вариантам реализации изобретения шовный герметик включает штукатурные материалы, содержащие воду, обожженный гипс и другие компоненты, такие как, например, наполнители, загустители, добавки, регулирующие схватывание, связующие вещества и т.п., как необходимо для получения подходящей для работы вязкой суспензии. Шовный герметик можно нанести на стык между двумя соседними стеновыми плитами, установленными на несущей конструкции, часто поверх ленточной или сетчатой опоры. При применении шовного герметика обычно выравнивают стык между двумя стеновыми плитами и соединяют сверху шпонками по меньшей мере участок каждой из двух частей стеновой плиты, чтобы спрятать стык и придать изделию однородный и цельный вид. Довольно часто для достижения требуемого эффекта шовный герметик наносят несколько раз.

[00062] Шовный герметик можно оставить схватываться и высушиваться после нанесения каждого слоя. В ходе процесса схватывания и сушки, обожженный гипс реагирует с водой с образованием матрицы гидратированного гипса или кристаллов дигидрата сульфата кальция. Предпочтительной является гидратация обожженного гипса, которая позволяет получить переплетающуюся матрицу кристаллов отвержденного гипса, и, тем самым придать прочность гипсовой структуре в применяемом шовном герметике. После схватывания и высушивания шовного герметика композитную структуру поверхности обычно декорируют, чтобы создать видимость однородной сплошной поверхности стены.

[00063] В испытании на огнестойкость система гипсовой плиты может разрушаться на стыке между гипсовыми плитами - в месте, где стык заполнен готовым товарным (высушенным) шовным герметиком. Легкий шовный герметик может содержать, состоять по существу или состоять из неорганических наполнителей, карбоната кальция (кальцита-СаСО3) и расширенного перлита, наполнителя с низкой плотностью, который может составлять большую часть объема высушенного изделия. Поливинилацетат (PVA) может представлять собой основное связующее вещество. Сухой шовный герметик может разрушаться, когда PVA начинает разлагаться при температуре от примерно 200 (примерно 93°C) до примерно 300°F (примерно 149°C), и такой полимер, а также другие полимерные добавки в шовном герметике, могут воспламеняться при температурах, превышающих 600°F (примерно 315°C). Замена, например, ТГА на карбонат кальция в составе при уровнях содержания от примерно 5% до примерно 20% по общей массе относительно твердой фазы, может значительно замедлить такой процесс разложения, протекающий при введении источника тепла, не оказывая вредного воздействия на физические свойства шовного герметика.

[00064] Согласно различным вариантам реализации изобретения шовный герметик может быть сухим или представлять собой товарную смесь. Сухой шовный герметик поступает потребителю в форме сухого порошка. Когда потребитель собирается использовать шовный герметик, он может добавить к сухому герметику воду. После добавления воды шовный герметик такого типа имеет сравнительно короткое время работы до отверждения - от нескольких минут до часа, и его нельзя хранить во влажных условиях.

[00065] Напротив, при производстве к компонентам товарного шовного герметика добавляют воду, при этом получают шовный герметик, который можно хранить до применения во влажном состоянии в течение сравнительно долгого времени (например, месяцы). Перед применением может потребоваться добавление к товарному герметику небольшого количества воды или добавление воды не требуется.

[00066] Согласно различным вариантам реализации изобретения товарный герметик может представлять собой тип герметика, высыхающего после применения или схватывающегося после применения. Герметик, высыхающий после применения, затвердевает после потери воды вследствие испарения, тогда как герметик, схватывающийся после применения, затвердевает в результате химической реакции, которая происходит между обожженным гипсом (полугидратом сульфата кальция) и водой.

[00067] Другие примеры шовных герметиков, подходящих для применения вместе с ВЭТП добавкой, также описаны в патентах США №№6406537 и 6805741 и в публикации патента США №2008/0305252, каждый из которых включены в настоящую заявку посредством ссылки.

[00068] Гипсовые изделия согласно некоторым другим вариантам реализации изобретения включают гипсоволокнистые панели, содержащие по меньшей мере одну ВЭТП добавку. Гипсоволокнистые панели можно изготовить, применяя, например, способ влажного свойлачивания или полусухой способ. Согласно некоторым вариантам реализации изобретения ТГА предпочтительно добавляют к упрочненным волокном гипсовым составам, применяемым при изготовлении опорных поверхностей или подложек плиток, при этом улучшение тепловых характеристик может быть аналогично улучшению, наблюдаемому в гипсокартонном листе. Добавление, например, ТГА в количестве от примерно 5% до примерно 20% относительно количества гипса улучшает поведение при термическом воздействии и огнестойкость такого изделия за счет обеспечения дополнительной возможности теплоотвода.

[00069] Одной из областей применения являются плиты для обшивки крыш. Обычная гипсоволокнистая плита для обшивки крыши может иметь ограниченное применение вследствие ее ограниченных пожарных рабочих характеристик, определяемых при испытании в соответствии с методиками UL 790, согласно которым плиту для обшивки оценивают на ее способность защитить легковоспламеняющийся деревянный настил от воздействия прерывистого пламени с температурой значительно выше 1000°F (примерно 537°C) и от постоянно горящих головешек. Введение в гипсоволокнистую плиту по меньшей мере одной ВЭТП добавки, например, ТГА, может улучшить ее тепловые характеристики, определяемые согласно методикам UL 790, относительно характеристик гипсоволокнистой плиты без ВЭТП добавки (добавок).

[00070] Согласно некоторым вариантам реализации изобретения гипсоволокнистую плиту согласно настоящему изобретению, содержащую по меньшей мере одну ВЭТП добавку, можно получить способами, описанными в патентах США №№5817262 и/или 5320677, каждый из которых включен в настоящую заявку посредством ссылки. В целом, процесс получения композитного гипсового/волокнистого материала начинают путем смешивания от примерно 0,5% до примерно 30% и предпочтительно от 3% до 20% по массе древесных волокон с соответствующей добавкой измельченного необожженного гипса. Сухую смесь объединяют с достаточным количеством жидкости, предпочтительно воды, с получением разбавленной суспензии, содержащей от примерно 70% до примерно 95% по массе воды. Суспензию можно обработать в сосуде высокого давления, таком как автоклав, при температуре приблизительно от 285 (примерно 140°C) до 305°F (примерно 151°C), которая является достаточной для превращения гипса в игольчатые кристаллы полугидрата сульфата кальция. Желательно непрерывно встряхивать суспензию путем осторожного перемешивания или смешивания для разрушения любых сгустков волокна и удерживания всех частиц в виде суспензии. После образования полугидрата и его выпадения из раствора в виде кристаллов полугидрата давление на полученную суспензию можно уменьшить при выгрузке суспензии из автоклава. Именно в этот момент к суспензии можно добавить любые другие необходимые добавки. Пока суспензия все еще горячая, суспензию можно поместить в напорный ящик, который позволяет распределить суспензию на пористый валяльный конвейер. При нахождении суспензии на конвейере суспензию можно обезвожить с помощью вакуумных насосов, которые вытягивают воду через валяльный конвейер, что приводит к образованию фильтровального осадка на поверхности конвейеров. С помощью вакуумных насосов можно удалить из фильтровального осадка до 90% несвязанной воды. Температуру нагретой суспензии можно поддерживать на уровне выше примерно 160°F (примерно 71°C), до тех пор пока суспензия не будет по существу обезвожена и спрессована влажным способом с получением плиты. Благодаря удалению воды фильтровальный осадок можно охладить до температуры, при которой может начаться регидратация. Однако все еще может потребоваться внешнее охлаждение для установления температуры, достаточно низкой для завершения регидратации в пределах приемлемого промежутка времени.

[00071] Перед продолжительной регидратацией фильтровальный осадок можно подвергнуть влажному прессованию с получением плиты требуемой толщины и/или плотности. При необходимости придания плите специальной текстуры поверхности или ламинированной финишной поверхности такую процедуру можно осуществить во время или после указанной стадии процесса. Во время влажного прессования, которое можно провести при постоянно возрастающем давлении для сохранения целостности изделий, может произойти две вещи: (1) может произойти удаление дополнительной воды, например, примерно от 50% до 60% оставшейся воды; и (2) как следствие удаления дополнительной воды, фильтровальный осадок может дополнительно охладиться до температуры, при которой происходит быстрая регидратация. Полугидрат сульфата кальция гидратируется с образованием гипса, так что игольчатые кристаллы полугидрата кальция превращаются в кристаллы гипса in-situ в древесных волокнах и около них. После завершения регидратации плиты можно разрезать и зачистить, при необходимости, и затем направить в обжиговую печь на сушку. Температуру сушки можно поддерживать достаточно низкой, чтобы избежать обжига гипса на поверхности.

[00072] Согласно некоторым другим вариантам реализации изобретения изделие на основе цемента содержит строительную цементирующую панель, содержащую по меньшей мере одну ВЭТП добавку, например ТГА. Согласно некоторым вариантам реализации изобретения цементирующая панель содержит по меньшей мере один или более слоев цементирующего связующего вещества, чередующихся с дискретной волокнистой арматурой или расположенных между слоями сетчатой арматуры. Согласно некоторым вариантам реализации изобретения арматура представляет собой стекловолокнистую сетку или эквивалент, который можно нанести с помощью ролика, накладывая листы на слои способной к отверждению суспензии или между ними. Композиции гипса и цемента в целом описаны в патентах США №№5685903, 5858083, 5958131, содержание каждого из которых включено в настоящую заявку посредством ссылки. Конструкционные цементные панели можно получить с применением процесса изготовления многослойных структур способом, описанным в патенте США №7445738, включенном в настоящую заявку посредством ссылки.

[00073] Конструкционные цементирующие панели, в настоящее время изготавливаемые с толщиной примерно 3/4”, могут содержать приблизительно две трети гипса в их связующем составе, при этом оставшаяся часть представляет собой портландцемент, микрокремнезем и известь. Фракция гипса придает панели отличные характеристики огнестойкости, характеристики поверхностного горения и характеристики невоспламенения. Замена (или добавление) части такого гипса на ВЭТП добавку, например ТГА, в количестве от примерно 5 до примерно 20% по массе в пересчете на массу штукатурного гипса, дополнительно улучшает тепловые характеристики такого изделия, что позволяет производить более тонкие секции. Более тонкие секции, включающие секции с размерами от примерно 1/4” до примерно 5/8”, можно использовать в стеновых, обшивочных и кровельных изделиях, когда предпочтительными являются более легкие и тонкие изделия с достаточной прочностью. ВЭТП добавку, например ТГА, можно добавлять в качестве части состава вместе со всеми сухими порошками перед смешиванием с получением суспензии, и будучи наполнителем, указанная добавка не оказывает воздействия на свойства свежеприготовленной суспензии или прочность затвердевшего изделия.

[00074] Гипсовые изделия, описанные в настоящей заявке, могут содержать, состоять по существу или состоять из по меньшей мере одной ВЭТП добавки и следующих компонентов, применяемых по отдельности или в любой комбинации.

[00075] Штукатурные гипсы - Штукатурный гипс (или обожженный гипс), применяемый для формирования кристаллической матрицы среднего гипсового слоя, обычно содержит, состоит по существу или состоит из бета-полугидрата сульфата кальция, водорастворимого ангидрита сульфата кальция, альфа-полугидрата сульфата кальция или смеси любых или всех из перечисленных веществ, полученных из природных или синтетических источников. Согласно некоторым вариантам реализации изобретения штукатурный гипс включает минеральные материалы, которые не являются гипсом, например, незначительные количества глин или других компонентов, связанных с источником гипса или добавленных во время обжига, обработки и/или доставки штукатурного гипса в смеситель.

[00076] В качестве примера количества штукатурного гипса, приведенные в таблице Ia на фиг. 1, допускают, что чистота источника гипса составляет по меньшей мере примерно 95%. Соответственно, компоненты и их относительные количества, такие как компоненты и количества, приведенные выше в таблице I и применяемые для получения суспензии, из которой изготавливают средний слой, могут варьировать или быть модифицированы в зависимости от источника штукатурного гипса, его чистоты и содержания. Например, композицию суспензии гипсового среднего слоя и количество применяемого вермикулита с высоким коэффициентом расширения можно изменять для получения различных композиций штукатурного гипса в зависимости от чистоты гипса, природного или синтетического источника гипса, содержания воды в штукатурном гипсе, содержания глины в штукатурном гипсе и т.д.

[00077] Твердые частицы с высоким коэффициентом расширения - Гипсовые изделия с пониженными массой и плотностью, например панели, полученные в соответствии с настоящим изобретением, позволяют добиться уникальных и неожиданных результатов в отношении стойкости к огню и связанным экстремальным тепловым условиям, не используя повышенные количества полугидратов гипса, типичные для общепринятых гипсовых панелей с установленной степенью огнестойкости, или преимущественно не используя общепринятый вермикулит со сравнительно низким коэффициентом расширения, такой как вермикулит, в дальнейшем именуемый нерасширенным вермикулитом "марки №5" (как правило, размер частиц составляет менее примерно 0,0157 дюйма (0,40 мм)). Например, в некоторых вариантах реализации панелей согласно настоящему изобретению можно использовать твердые частицы с высоким коэффициентом расширения в форме вермикулита с большим объемом расширения относительно вермикулита марки №5 (система маркировки США) и других вермикулитов с низким коэффициентом расширения, которые применяли в промышленных гипсовых панелях с установленной степенью огнестойкости.

[00078] Объемное расширение вермикулитов, называемых в настоящей заявке "вермикулитом с высоким коэффициентом расширения", после нагревания в течение одного часа при температуре примерно 1560°F (примерно 850°C) составляет примерно 300% или более относительно их начального объема. Для сравнения объемное расширение нерасширенного вермикулита марки №5 при температуре примерно 1560°F (примерно 850°C) обычно составляет примерно 225%. Согласно некоторым вариантам реализации настоящего изобретения, точно также можно использовать и другие твердые частицы со свойствами, сопоставимыми со свойствами вермикулита с высоким коэффициентом расширения. Согласно некоторым вариантам реализации изобретения можно использовать вермикулиты с высоким коэффициентом расширения, объемное расширение которых составляет от примерно 300% до примерно 380% относительно их начального объема после размещения в течение одного часа в камере с температурой примерно 1560°F (примерно 850°C).

[00079] Один из таких вермикулитов с высоким коэффициентом расширения часто называют нерасширенным вермикулитом марки №4 (система маркировки США) (в патенте США №3454456 такие вермикулиты с высоким коэффициентом расширения были отклонены в качестве полезных ингредиентов для использования в гипсокартонном листе с установленной степенью огнестойкости). Согласно некоторым вариантам реализации изобретения по меньшей мере примерно 50% частиц в вермикулите с высоким коэффициентом расширения, применяемом в изделиях согласно настоящему изобретению, больше примерно 50 меш (т.е. больше отверстий с размерами примерно 0,0117 дюйма (примерно 0,297 мм)). Согласно другим вариантам реализации изобретения по меньшей мере примерно 70% частиц больше примерно 70 меш (т.е. больше отверстий с размерами примерно 0,0083 дюйма (примерно 0,210 мм)).

[00080] Согласно другим вариантам реализации изобретения можно использовать вермикулиты с высоким коэффициентом расширения, классифицированные согласно различным и/или иностранным системам маркировки. Такие вермикулиты с высоким коэффициентом расширения должны иметь по существу похожие характеристики расширения и/или термостойкости, типичные для вермикулитов, рассматриваемых в настоящей заявке. Например, согласно некоторым вариантам реализации изобретения можно использовать вермикулит, классифицированный по европейской, южноамериканской или южноафриканской классификации как вермикулит марки 0 (микронных размеров) или марки 1 (высокодисперсный).

[00081] Согласно некоторым вариантам реализации изобретения можно использовать вермикулит с высоким коэффициентом расширения, который содержит, состоит по существу или состоит из частиц, характеризующихся распределением частиц, в котором до примерно 50% частиц вермикулита имеют размер менее примерно 500 микрометров, до примерно 60% частиц вермикулита имеют размер от примерно 500 микрометров до примерно 1000 микрометров, до примерно 40% частиц вермикулита имеют размер от примерно 1000 микрометров до примерно 1500 микрометров и до примерно 20% частиц вермикулита имеют размер от примерно 1500 микрометров до примерно 3000 микрометров. Согласно некоторым вариантам реализации изобретения вермикулит с высоким коэффициентом расширения может содержать, состоять по существу или состоять из частиц, характеризующихся следующим распределением: от примерно 25% до примерно 45% частиц имеют размер менее примерно 500 микрометров, от примерно 40% до 60% частиц имеют размер от примерно 500 микрометров до примерно 1000 микрометров, до примерно 20% частиц имеют размер от примерно 1000 микрометров до примерно 1500 микрометров и до примерно 10% частиц имеют размер от примерно 1500 микрометров до примерно 3000 микрометров. Согласно еще другим вариантам реализации изобретения вермикулит с высоким коэффициентом расширения может содержать, состоять по существу или состоять из частиц, характеризующиеся следующим распределением: от примерно 5% до примерно 20% частиц имеют размер менее примерно 500 микрометров, от примерно 35% до 60% частиц имеют размер от примерно 500 микрометров до примерно 1000 микрометров, от примерно 20% до примерно 40% частиц имеют размер от примерно 1000 микрометров до примерно 1500 микрометров и до примерно 20% частиц имеют размер от примерно 1500 микрометров до примерно 3000 микрометров.

[00082] Согласно еще другим вариантам реализации изобретения также можно использовать вермикулиты, которые были химически обработаны или иным образом модифицированы, так что их поведение при объемном расширении при нагревании подобно поведению вермикулитов с высоким коэффициентом расширения, описанных в настоящей заявке. Наряду с вермикулатом с высоким коэффициентом расширения, применимым в изделиях, например, панелях, некоторые варианты реализации настоящего изобретения содержат, по существу состоят или состоят из других вермикулитов, смесей вермикулитов и/или композиций, содержащих вермикулиты (и имеют другие размеры частиц и распределения частиц по размерам), а также из других зернистых материалов с сопоставимой способностью к расширению, которые обеспечивают характеристики усадки и расширения панелей, типичные для панелей, описанных в настоящей заявке. Кроме того, другие подходящие вермикулиты с высоким коэффициентом расширения и другие твердые частицы могут отличаться от описанных в настоящей заявке, в отношении того, что они не являются материалом, обеспечивающим получение огнестойких гипсовых изделий с пониженными массой и плотностью, описанных в настоящей заявке.

[00083] Согласно некоторым вариантам реализации изобретения вермикулит с высоким коэффициентом расширения, применяемый в огнестойких гипсовых изделиях с пониженными массой и плотностью, содержит, состоит по существу или состоит из промышленного вермикулита марки 4 (маркировка США), который можно приобрести в различных источниках. Каждый из промышленных производителей может обеспечить технические требования в отношении физических свойств вермикулита с высоким коэффициентом расширения, такие как, например, твердость по шкале Мооса, общая влага, свободная влага, объемная плотность, удельное отношение, соотношение геометрических размеров, катионообменная емкость, растворимость, pH (в дистиллированной воде), степень расширения, температура расширения и температура плавления. Предполагают, что в различных вариантах реализации изобретения, в которых используют различные источники вермикулитов с высоким коэффициентом расширения, указанные физические свойства могут меняться.

[00084] Согласно некоторым вариантам реализации изобретения частицы вермикулата с высоким коэффициентом расширения, в общем, распределены по всему среднему слою гипсовых изделий. Согласно другим вариантам реализации изобретения частицы вермикулита с высоким коэффициентом расширения в целом распределены равномерно по всему среднему слою гипсовых изделий.

[00085] В целом, вермикулит с высоким коэффициентом расширения может быть беспорядочно распределен по всем участкам с пониженной плотностью среднего слоя изделия. Согласно некоторым вариантам реализации изобретения желательно иметь другое распределение вермикулита в более плотных частях изделия, такого как панель, например, в упомянутом гипсовом слое с повышенной плотностью, граничащим с лицевой стороной (сторонами) панели, или в частях среднего слоя с большей плотностью, расположенных вдоль краев панели. Согласно другим вариантам реализации изобретения вермикулит с высоким коэффициентом расширения можно по существу исключить из таких более плотных частей панелей, таких как упрочненные края и лицевые стороны панелей. Такие вариации в содержании и распределении частиц вермикулита в более плотных частях панелей могут быть результатом извлечения суспензии, используемой для изготовления среднего слоя, из смесителя, в котором получают суспензию среднего слоя, для применения в указанных частях панели путем введения вермикулита с помощью других подходящих средств в суспензию, предназначенную для получения участков среднего слоя панели с пониженной плотностью, путем использования бортовых смесителей или других способов, известных специалистам в данной области техники.

[00086] Также может иметь место значительное варьирование количества частиц с высоким коэффициентом расширения, распределенных по всему среднему слою, и конкретного распределения частиц в некоторых вариантах реализации изделий согласно настоящему изобретению, по сравнению с распределением частиц в других изделиях. Такие различия в количестве и распределении частиц с высоким коэффициентом расширения будут зависеть, наряду с другими факторами, от количества и вида вермикулита или других частиц, введенных в суспензию, размера частиц с высоким коэффициентом расширения и распределения по размерам, состава суспензии для получения среднего слоя и методов смешивания и распределения указанной суспензии для получения среднего слоя. Подобным образом распределение отдельных частиц, свойства частиц и размеры частиц внутри среднего слоя могут меняться и зависеть от подобных факторов при смешивании и распределении суспензии в процессе получения изделия.

[00087] Согласно некоторым вариантам реализации изобретения распределение частиц с высоким коэффициентом расширения позволяет избежать случаев возникновения больших концентраций частиц с высоким коэффициентом расширения в тех частях среднего слоя изделия, которые значительно снижают конструкционную прочность и целостность среднего слоя при обычном использовании изделий или в условиях высоких температур и/или пожара. Сказанное выше не относится к незначительным различиям, возникающим при обычном промышленном производстве. Распределение частиц с высоким коэффициентом расширения также можно модифицировать в отношении концентрации частиц в одном или более частях среднего слоя для конкретных требуемых применений изделий.