Предлагаемое изобретение относится к машиностроению, а именно к подшипникам скольжения из полимерных слоистых композиционных материалов, и может быть использовано в различных узлах трения, работающих как в нормальных условиях, так и в условиях агрессивной среды.

В настоящее время известен подшипник, изготавливаемый из антифрикционной композиции по патенту 2153107 с приоритетом 15.07.1999 г. Данный материал представляет собой углепластик на основе углеродной ткани и термореактивного связующего. Недостаток этого подшипника - необходимость изоляции его наружной поверхности от контакта с металлическими узлами. Углепластик обладает хорошей электропроводностью и в случае контакта с металлом создает гальваническую пару, что приводит к электрокоррозии узла, работающего в условиях атмосферной влажности.

Известен подшипник скольжения, силовой корпус которого выполнен из стеклопластика, а антифрикционный слой из углепластика на основе полимерного связующего и углеволокнистого армирующего наполнителя (свидетельство на полезную модель 21560 с приоритетом 04.07.2000 г.).

Недостатком данного подшипника является невысокая надежность из-за большой вероятности появления расслоений в материале подшипника. Расслоения появляются в материале в результате действия внутренних напряжений, возникающих на границе раздела «углепластик - стеклопластик» из-за разницы коэффициентов термического расширения. Коэффициент линейного термического расширения (КЛТР) углепластика в среднем составляет ~2,5×10-6 1/°С, а стеклопластика ~9×10-6 1/°С. Внутренние напряжения зависят от линейного размера контактирующих разнородных областей и возникают как на этапе изготовления подшипника (например, при охлаждении отвержденного материала), так и в процессе эксплуатации (при нагреве в результате трения).

Известен подшипник скольжения, содержащий силовой корпус, выполненный из стеклопластика, антифрикционный слой, выполненный из углепластика, и демпфирующий слой, сформированный градиентом объемной плотности углеродного наполнителя от 50-60 мас.% до 0 в направлении от рабочей поверхности подшипника к поверхности, контактирующей с корпусом подшипника (свидетельство на полезную модель 16615 с приоритетом 19.07.2000 г.). В конструкции данного подшипника демпфирующий слой представляет собой клеевую прослойку повышенной толщины из полимерного связующего между поверхностями стеклопластика и углепластика.

Данный аналог, как наиболее близкий по конструктивным особенностям к предлагаемому техническому решению, принят в качестве прототипа.

Недостатки прототипа

1. Низкая надежность подшипника из-за расслоений материала в результате действия следующих напряжений:

- температурно-технологические напряжения в клеевой прослойке, возникающие в результате химической усадки связующего в процессе отверждения. Чем больше толщина клеевой прослойки, тем больше абсолютная величина усадки, тем выше напряжения. При определенных условиях (колебания температуры, механическое воздействие) величина напряжений превышает когезионную прочность отвержденного связующего, в результате чего в материале появляются расслоения.

- внутренние напряжения на границе раздела «клеевая прослойка - стеклопластик». Причиной этих напряжений являются различные коэффициенты термического расширения стеклопластика и отвержденного связующего (КЛТР, например, отвержденной эпоксидной смолы составляет ~70×10-6 1/°С), а также повышенная толщина клеевой прослойки.

2. Низкая технологичность подшипника с клеевой прослойкой повышенной толщины на границе раздела «антифрикционный слой -силовой корпус». Процесс изготовления этого подшипника требует внесения изменений в традиционный процесс изготовления изделия методом намотки.

Техническими задачами, на решение которых направлено предлагаемое изобретение, являются:

1) повышение надежности подшипника посредством создания структуры материала демпфирующего слоя, которая позволила бы снизить уровень напряжений и исключить расслоения материала подшипника;

2) повышение технологичности подшипника.

Поставленные задачи решаются тем, что демпфирующий слой подшипника выполнен из материала, образованного чередующимися монослоями стеклопластика и углепластика.

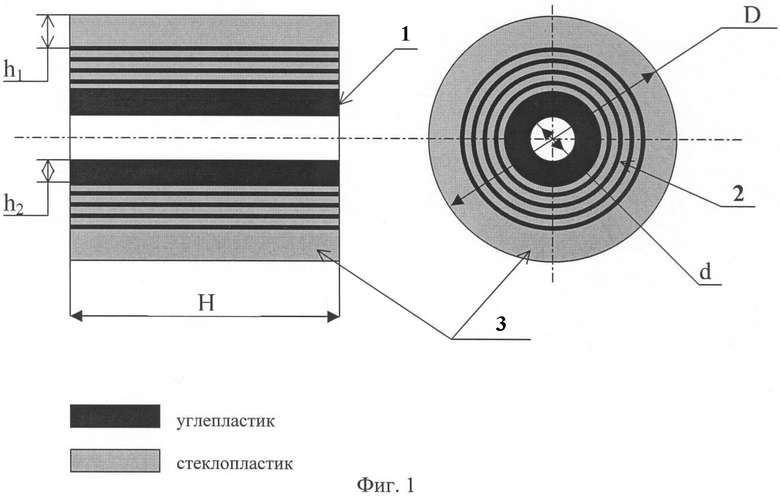

Сущность предлагаемого изобретения поясняется чертежами на примере изготовления одного из возможных вариантов подшипника.

На фиг.1 показана структура предлагаемого подшипника, на фиг.2 - распределение остаточных температурно-технологических напряжений в материале подшипника.

Геометрические параметры подшипника:

наружный диаметр D=30 мм;

внутренний диаметр d=10 мм;

толщина стенки силового корпуса h1=5 мм;

толщина антифрикционного слоя h2=3 мм;

высота подшипника Н=30 мм.

Используемые материалы:

- стеклянная ткань Т-10-80 ГОСТ 19902;

- углеродная лента ЛУП - 0,2 ТУ 6-06-31-218;

- эпоксиднофенолформальдегидное связующее УП-2220 ТУ 6-05-241-160.

На первом этапе на цилиндрическую оправку наматывают пропитанную связующим углеродную ленту для формирования антифрикционного слоя 1 (фиг.1). Затем, чередуя одинарные слои из стеклоткани и углеродной ленты, пропитанные связующим, формируют демпфирующий слой 2. Поверх него наматывают стеклоткань для создания силового корпуса 3. После намотки поверх сформированного полуфабриката укладывают обкладные листы, заматывают сухой стеклонитью для создания контактного давления и отверждают при температуре 180°С в течение 6 часов. Отвержденную заготовку шлифуют до необходимого размера, демонтируют с оправки, получая готовый подшипник.

Таким образом, процесс изготовления предлагаемого подшипника не нарушает традиционной технологии намотки изделия и не требует создания дополнительной оснастки.

На фиг.2 кривая 1 показывает расчетное распределение остаточных напряжений по толщине материала предлагаемого подшипника, где L - толщина стенки подшипника (в направлении от рабочей поверхности антифрикционнго слоя до наружной поверхности силового корпуса), TTN- величина остаточных напряжений.

Как видно из графика, напряжения в нем намного ниже, чем в материале прототипа (кривая 2).

При изготовлении заявляемого подшипника возможны два крайних варианта структуры материала демпфирующего слоя. Первый вариант представляет структуру материала подшипника, полностью сформированную чередованием монослоев стекло- и углепластика. В этом случае антифрикционный слой и силовой корпус сформированы одним монослоем углепластика и стеклопластика соответственно. Это наиболее благоприятный случай с точки зрения снижения остаточных температурных напряжений. В такой структуре материала они минимальны (кривая 3).

Другой крайний вариант, когда демпфирующий слой сформирован двумя монослоями стекло- и углепластика, т.е. минимально возможным количеством монослоев. Это наиболее неблагоприятный случай с точки зрения напряженно-деформированного состояния материала подшипника.

В этом случае остаточные напряжения максимальны, но как видно на фиг.2 (кривая 4), они также ниже, чем в материале прототипа. Объясняется это тем, что в структуре материала предлагаемого подшипника в любом случае при контакте двух разных материалов (углепластика и стеклопластика) один из материалов имеет минимально возможную толщину, т.е. представляет собой монослой и таким образом снижает влияние различия в величинах коэффициентов линейного термического расширения.

Предлагаемый подшипник с указанными выше параметрами был изготовлен и испытан на базе ОАО «Государственный ракетный центр имени академика В.П.Макеева». Испытания подтвердили высокую надежность предлагаемого подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2377449C2 |

| Способ получения антифрикционного покрытия переменной плотности | 2024 |

|

RU2826113C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ С КОМПЛЕКСНОЙ СИСТЕМОЙ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 2015 |

|

RU2595684C1 |

| ПРЕПРЕГ НА ОСНОВЕ КЛЕЕВОГО СВЯЗУЮЩЕГО ПОНИЖЕННОЙ ГОРЮЧЕСТИ И СТЕКЛОПЛАСТИК, УГЛЕПЛАСТИК НА ЕГО ОСНОВЕ | 2018 |

|

RU2676634C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| ПРОЧНАЯ МЕЖОТСЕЧНАЯ КОМПОЗИТНАЯ ПЕРЕБОРКА ПОДВОДНОГО ОБЪЕКТА | 2011 |

|

RU2458813C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2840295C1 |

| ТИТАНОПОЛИМЕРНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2588224C2 |

| Слоистый гибридный композиционный материал и изделие, выполненное из него | 2017 |

|

RU2641744C1 |

| МНОГОСЛОЙНЫЙ КОРПУС ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2507469C2 |

Изобретение относится к машиностроению, а именно к подшипникам скольжения из полимерных слоистых композиционных материалов, и может быть использовано в различных узлах трения, работающих как в нормальных условиях, так и в условиях агрессивной среды. Подшипник скольжения содержит стеклопластиковый силовой корпус (3), углепластиковый антифрикционный слой (1) и демпфирующий слой (2), выполненный из материала, образованного чередующимися монослоями стеклопластика и углепластика. Технический результат: повышение надежности подшипника за счет снижения остаточных температурно-технологических напряжений в материале подшипника, исключение расслоения материала подшипника и повышение технологичности подшипника. 2 ил.

Подшипник скольжения из слоистого композиционного материала, содержащий силовой корпус, выполненный из стеклопластика, антифрикционный слой, выполненный из углепластика, и демпфирующий слой, отличающийся тем, что демпфирующий слой выполнен из материала, образованного чередующимися монослоями стеклопластика и углепластика.

| Приспособление для вращения труб при свертывании их | 1929 |

|

SU16615A1 |

| RU 2007107150 A, 10.08.2008 | |||

| JP 8109924 A, 30.04.1996 | |||

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2153107C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ РОЛИКА ЛЕНТОЧНЫХ КОНВЕЙЕРОВ | 2004 |

|

RU2278998C2 |

Авторы

Даты

2010-11-20—Публикация

2009-07-27—Подача