Предлагаемое изобретение относится к наполненным полимерным композициям, в частности к полимерным композициям на основе тканого армирующего материала и термореактивного полимерного связующего. Указанные композиции предназначены для изготовления крупногабаритных изделий антифрикционного назначения, например, судовых опорных подшипников гребных валов диаметром до 0,7 м, торцевых уплотнений гидротурбин диаметром до 4,0 м, подшипников скольжения судовых рулей, подшипников направляющих аппаратов гидротурбин, насосов и др.

Обычно для изготовления перечисленных узлов используют сплавы цветных металлов - бронзу или баббит, однако узлы, изготовленные из бронзы или баббита, работают только при использовании масляной смазки. В этом случае происходит загрязнение акватории нефтепродуктами, что по современным экологическим требованиям недопустимо.

Известна наполненная композиция для изготовления торцевых уплотнений в узлах скольжения автомобиля, включающая углеродное перевитое волокно и фенолформальдегидную смолу [патент США N 5662993, М.кл.6 F 16 D 69/02, опубл. 02.09.97] . Композицию получают пропиткой углеродного волокна с высоким модулем упругости 18-40%-ным раствором смолы в спирте так, что раствор не полностью заполняет пространства между волокнами, что обеспечивает грубую, пористую поверхность, которая захватывает достаточно масляной смазки. Детали, изготовленные из указанной композиции, работают с масляной смазкой при очень низкой скорости без "заедания" и скрипа.

Недостатком указанной композиции является то, что детали трения, изготовленные из нее, работают с масляной смазкой.

Известен антифрикционный материал, используемый для изготовления крупногабаритных деталей скольжения, работающих с водяной смазкой, Thordon XL фирмы Thordon Bearings Inc., Канада (см. копию проспекта фирмы). Thordon XL это полиуретановый эластомер. Он имеет недостаточную механическую прочность, изменяет линейные размеры (набухает) в воде и относительно быстро изнашивается, что ограничивает области его применения.

Наиболее близким по совокупности существенных признаков к заявляемой антифрикционной композиции является материал Orkot "JLM Marin" фирмы Maprom Engineering B.V", Нидерланды (см. копию проспекта), применяющийся для изготовления крупногабаритных деталей скольжения, работающих с водяной смазкой. Указанный материал представляет собой антифрикционную композицию на основе тканого армирующего материала из синтетических волокон и термореактивного фенолформальдегидного связующего. По сравнению с Thordon XL материал Orkot медленнее изнашивается, имеет большую механическую прочность и размерную стабильность (меньшее объемное изменение размеров), однако эти показатели также недостаточны для успешной эксплуатации изделий.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении механической прочности, снижении интенсивности изнашивания и обеспечении стабильности размеров крупногабаритных деталей трения, работающих на водяной смазке.

Поставленная задача решается тем, что антифрикционная композиция, включающая тканый армирующий материал и полимерное термореактивное связующее, содержит в качестве тканого армирующего материала ткань из углеродных волокон со средними размерами кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-4,0 нм при следующем соотношении компонентов, мас.%:

Углеродная ткань - 43-60

Полимерное связующее - 40-57

В качестве полимерного термореактивного связующего композиция может содержать фенолоформальдегидную, галогенсодержащую полиглицидиларилендиаминовую или серусодержащую полиглицидиларилендиаминовую смолы.

Антифрикционная композиция, содержащая в качестве полимерного термореактивного связующего фенолформальдегидную смолу, пригодна для изготовления высокоскоростных деталей трения, работающих со скоростью от 0,5 до 15 - 20 м/с при контактном давлении P = 5-10 МПа.

Антифрикционная композиция, содержащая в качестве полимерного связующего галоген- или серусодержащие полиглицидиларилендиаминовые (эпоксидные) смолы, пригодна для изготовления тяжелонагруженных деталей трения, работающих при контактном давлении P до 60 МПа, но при низкой скорости скольжения (0,001 - 0,5 м/с).

В случае, когда антифрикционная композиция содержит в качестве связующего фенолформальдегадную смолу, она дополнительно включает 4-10% от массы смолы непредельной жирной кислоты, например олеиновой, линолевой и т.п.

Антифрикционная композиция, содержащая в качестве связующего галоген или серусодержащие полиглицидиларилендиаминовые смолы, может содержать дополнительно 5-10 мас.% никеля в виде порошка с дисперсностью 5 - 70 мкм. В этом случае антифрикционная композиция может быть использована для изготовления деталей трения, работающих по контртелам из титановых сплавов.

В качестве связующих заявляемая композиция содержит вещества, выпускаемые промышленностью, например фенолформальдегидные смолы по ГОСТ 901-78 или хлорсодержащие полиглицидиларилендиаминоалканы по ТУ 2225-512-00203521-94.

Отвердители, ускорители и модификаторы связующих, используемых в заявляемой композиции, а также их соотношения предложены заявителем.

Углеродная ткань, используемая в заявляемой композиции, получена карбонизацией вискозной ткани. Режимы карбонизации, обеспечивающие требуемые значения размеров кристаллитов, прочности и модуля упругости волокон, приведены в примерах.

Пример 1.

У вискозной ткани марки ТВС-2 удаляют замасливатель путем обработки органическим растворителем, для ускорения химических превращений вискозного волокна вводят кислоты Льюиса. Карбонизацию осуществляют в инертной среде (в азоте) при медленном подъеме температуры до 1500±100oC в течение 150 ч при вытяжке ткани до 10%.

Полученная карбонизацией углеродная ткань состоит из волокон, содержащих мелкие кристаллиты, а именно: размеры базисной плоскости вдоль оси кристаллита La - 4,5 нм, толщина пакета базисных плоскостей Lc-2,5 нм. Указанные характеристики рассчитывали по рентгеновским дифрактограммам, полученным на дифрактометре ДРОН-1,5.

Прочность волокон на базе 100 мм составляет 1,7 ГПа, модуль упругости волокон - 80 ГПа.

В реактор загружают 118 кг раствора фенолформальдегидной смолы в этиловом спирте (лак бакелитовый марки ЛБС-9 по ГОСТ 901-78. Концентрация раствора - 38%). Добавляют при перемешивании 3,5 кг олеиновой кислоты. Раствор заливают в ванну пропиточной машины и пропитывают 51,5 кг углеродной ткани. Скорость пропитки - 1 кг/мин, температура в сушильной камере пропиточной машины 100-120oC. Из полученной антифрикционной композиции методом горячего прессования при температуре 140oC и давлении 5 МПа изготавливают образцы. Время выдержки при температуре прессования составляло 2 ч.

Полученную антифрикционную композицию исследовали по следующим показателям.

1. Интенсивность изнашивания (износостойкость): 1 в мм на 1000 ч эксплуатации при контактном давлении 5 МПа, скорости скольжения 12 м/с, машина трения типа СМЦ, смазка водой, контртело - бронза, методика СТП 90-067-97.

2. Прочностные показатели:

разрушающее напряжение при растяжении, МПа по ГОСТ 23802-79; разрушающее напряжение при сжатии параллельно слоям, МПа по ГОСТ 23803-79.

3. Стабильность размеров при эксплуатации:

температурный коэффициент линейного расширения α106•c-1 по ГОСТ 15173-70;

объемное изменение размеров в воде после выдержки образцов размерами 50х50х5 мм в воде при температурах 20 и 80oC в течение 1 года, об.%;

водопоглощение после выдержки образцов размерами 50х50х5 мм в воде при температуре 20oC в течение 1 года, мас.% (ГОСТ 4650-80).

Показатели величин температурного коэффициента линейного расширения и объемного изменения размеров в воде характеризуют размерную стабильность деталей трения при эксплуатации в воде в широком интервале температур.

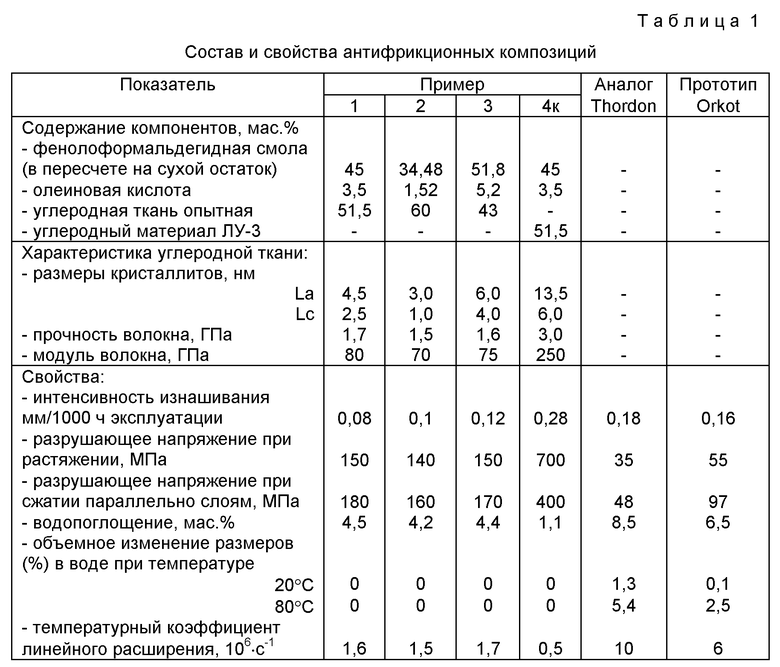

Состав композиции, характеристики используемой углеродной ткани и физико-механические свойства композиции представлены в табл. 1.

Примеры 2 и 3.

Антифрикционные композиции получены как в примере 1, но состав композиции другой.

Пример 4 (контрольный).

В качестве армирующего использовали отечественный материал из углеродных волокон ЛУ-З. Волокна ЛУ-З имеют следующие характеристики:

размеры базисной плоскости вдоль оси кристаллита La - 13,5 нм;

толщина пакета базисных плоскостей кристаллитов Lc - 6,0 нм;

прочность волокон на базе 10 мм составляет 3 ГПа;

модуль упругости волокон - 250 ГПа.

Состав композиции и получение образцов как в примере 1.

Состав и физико-механические свойства композиций представлены в табл. 1.

Для сравнения в табл. 1 представлены также физико-механические свойства материалов Thordon XL и Orkot.

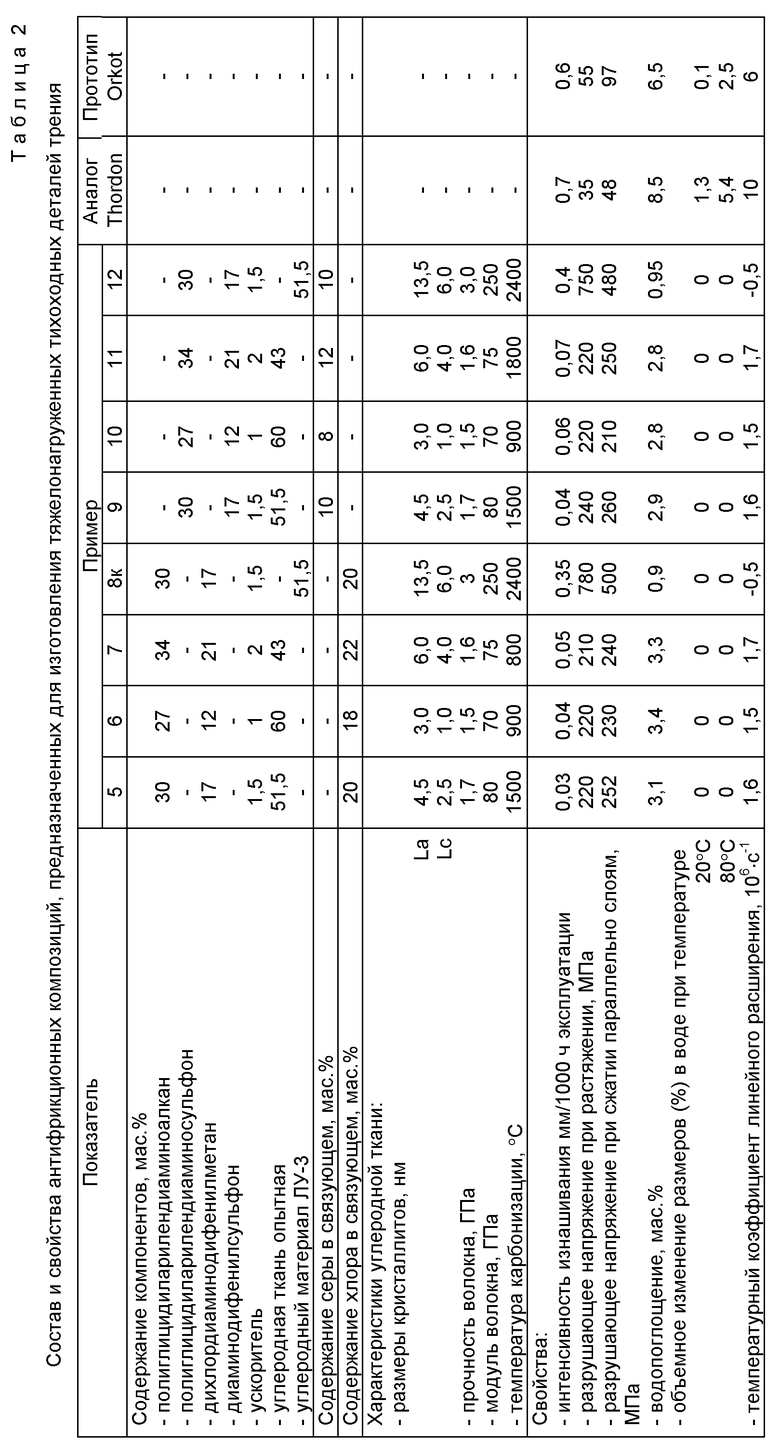

Пример 5.

Углеродную ткань получают как в примере 1.

В реактор загружают 30 кг хлорсодержащего полиглицидиларилендиаминометана (ТУ 2225-512-00203521-94), нагретого до 70oC, 26 кг ацетона, перемешивают в течение 15 мин до полного растворения. Затем в реактор загружают 17 кг дихлордиаминодифенилметана (содержание хлора в связующем 20 мас. ч. на 100 мас. ч. полимера). В смесь вводят 1,5 кг ускорителя отверждения - продукта конденсации сланцевых алкилрезорцинов с борной кислотой и перемешивают 20 мин до полного растворения компонентов. Ускоритель был специально синтезирован авторами для использования в составе связующего. Пропитку опытной углеродной ткани (51,5 кг) и прессование образцов производят как в примере 1. Температура сушильной камеры пропиточной машины 80 - 100oC. Состав композиции, характеристики используемой углеродной ткани и физико-механические свойства представлены в табл. 2.

Примеры 6 и 7.

Антифрикционные композиции получают как в примере 5, но состав композиции другой.

Пример 8 (контрольный).

В качестве армирующего использовали отечественный углеродный материал из волокон ЛУ-З. Состав композиции как в примере 5.

Пример 9.

Углеродную ткань получают как в примере 1.

В реактор загружают 30 кг полиглицидиларилендиаминосульфона, нагретого до 70oC, 26 кг ацетона и перемешивают в течение 15 мин до полного растворения. Затем в реактор загружают 17 кг диаминодифенилсульфона. Содержание серы в полимерном связующем 10%. В смесь вводят 1,5 кг ускорителя отверждения - продукта конденсации сложных алкилрезорцинов с борной кислотой и перемешивают 20 мин до полного растворения компонентов. Пропитку 51,5 кг углеродной ткани производят в пропиточной машине. Прессование образцов - при температуре 160oC в течение 4 ч.

Состав композиции, характеристика используемой углеродной ткани и физико-механические свойства углепластика представлены в табл. 2.

Примеры 10 и 11.

Антифрикционные композиции получают как в примере 9, но состав композиции другой.

Пример 12 (контрольный).

В качестве армирующего использовали материал ЛУ-З (как в примере 4). Состав композиции как в примере 9.

Свойства антифрикционных композиций (примеры 5-12) оценивали по тем же показателям и методикам, что и в примерах 1-4.

Учитывая условия эксплуатации, была изменена методика определения интенсивности изнашивания. Испытания проводили при контактном давлении 40 МПа, скорости скольжения 0,1 м/с, смазке водой в паре с нержавеющей сталью на машине трения марки УМТ 2168, Результаты испытаний композиций (примеры с 5 по 12к) приведены в табл. 2.

Как видно из табл. 1 и 2, заявляемая композиция по сравнению с материалами Thordon и Orkot обладает значительно более высокой стабильностью размеров при эксплуатации (отсутствие объемного набухания и низкие показатели коэффициента термического расширения) и более износостойка и прочна.

По сравнению с композицией, содержащей углероднуго ткань с высоким модулем упругости (примеры 4к, 8к и 12к), заявляемая композиция имеет неожиданно более высокую износостойкость. Прочностные показатели контрольных композиций избыточны для эксплуатации (у бронзы σp = 400 МПа). Низкое массовое водопоглощение контрольных композиций приводит к остановке и даже разрушению детали трения в аварийной ситуации при отсутствии смазки. Кроме того, ткань из углеродного волокна с высоким модулем в 8-10 раз дороже ткани в заявляемой композиции, что делает ее употребление в крупногабаритных деталях нерентабельным.

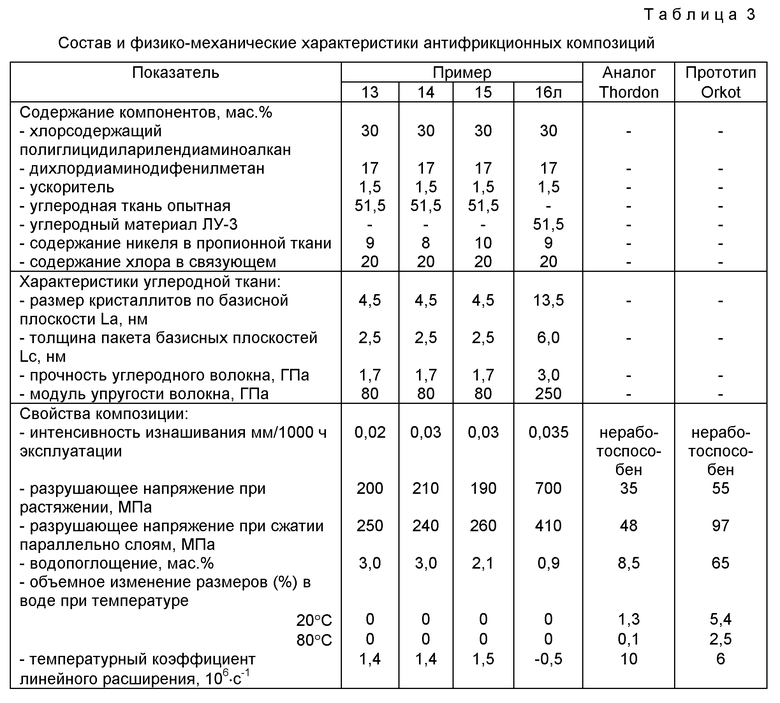

Пример 13.

Углеродную ткань получают как в примере 1.

Состав антифрикционной композиции как в примере 5.

Получение связующего и пропитка углеродной ткани как в примере 5.

Отличие в том, что на пропитанную углеродную ткань (препрег) перед прессованием дополнительно наносится 9% от массы пропитанной углеродной ткани порошкообразного никеля дисперсностью 5-70 мкм.

Методики испытаний: те же, что и в примерах 1 и 5. Отличие в том, что интенсивность изнашивания определяли как в примере 5, но в качестве контртела использовали титановый сплав ВТ-1.

Состав и характеристики композиции приведены в табл. 3.

Примеры 14 и 15.

Антифрикционные композиции получали как в примере 13, но содержание порошкообразного никеля изменено.

Пример 16 (контрольный).

В качестве армирующего использовали отечественный углеродный материал из волокон ЛУ-З. Состав композиции как в примере 13.

Состав и физико-механические характеристики композиций 13, 14, 15 и 16к приведены в табл. 3. Для сравнения в этой же таблице подставлены характеристики аналога - Thordon и прототипа - Orkot.

Как видно из табл. 3, заявляемая композиция эффективна для изготовления деталей трения, работающих в паре с контртелом из титановых сплавов. Материалы Thordon и Orkot в этих условиях не работают.

Материал по примеру 16к имеет меньшую износостойкость в этих условиях и те же недостатки (высокая стоимость, не работоспособен в аварийных ситуациях), что и композиция в примерах 4к, 8к и 12к.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ НАПОЛНЕННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2181128C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2188834C2 |

| АНТИФРИКЦИОННАЯ НАПОЛНЕННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2394850C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2386648C2 |

| АНТИФРИКЦИОННАЯ ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2395534C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2295546C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2259382C1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2526989C2 |

Изобретение относится к наполненным полимерным композициям на основе тканого армирующего материала термореактивного полимерного связующего и может быть использовано для изготовления подшипников. Композиция включает 43-60 мас. ч. ткани из углеродного волокна со средним размером кристаллитов по базисной плоскости 3,0-6,0 нм и толщиной пакета базисных плоскостей 1,0-4,0 нм и 40-57 мас. ч. полимерного термореактивного связующего. В качестве полимерного термореактивного связующего композиция содержит фенолформальдегидную, или галоген-, или серусодержащую полиглицидиларилендиаминовую смолу. Технический результат - повышение износостойкости, прочности крупногабаритных деталей трения. 4 з.п. ф-лы, 3 табл.

Углеродная ткань - 43 - 60

Полимерное связующее - 40 - 57

2. Антифрикционная композиция по п.1, отличающаяся тем, что в качестве полимерного термореактивного связующего композиция содержит фенолформальдегидную смолу.

| ORKOT "JLM Martin" фирмы MAPROM ENGINEERING B.V., Нидерланды, 1998, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| US 5662993 A, 02.09.1997 | |||

| Антифрикционный материал | 1980 |

|

SU979741A1 |

| Способ испытания по схеме замкнутого контура составных зубчатых колес | 1985 |

|

SU1295258A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ АКТИВНОСТИ ОТРАБОТАННОГО КАТАЛИЗАТОРА ВОДОРОДООБРАБОТКИ, ОТРАБОТАННЫЙ КАТАЛИЗАТОР ВОДОРОДООБРАБОТКИ, ИМЕЮЩИЙ ВОССТАНОВЛЕННУЮ КАТАЛИТИЧЕСКУЮ АКТИВНОСТЬ, И СПОСОБ ВОДОРОДООБРАБОТКИ | 2005 |

|

RU2372991C2 |

| SU 78704 A, 28.02.1950 | |||

| Слоистый материал для элементов скольжения | 1990 |

|

SU1809882A3 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 1998 |

|

RU2130136C1 |

Авторы

Даты

2000-07-20—Публикация

1999-07-15—Подача