Изобретение относится к машиностроению, а именно к подшипникам скольжения, изготавливаемым из неметаллических композиционных материалов, и может быть использовано в парах трения, предназначенных для работы как в нормальных условиях, так и в агрессивных рабочих средах при удельном давлении до 250 МПа, скорости скольжения до 5 м/сек.

Известен подшипник скольжения, состоящий из элементов скольжения в виде вогнутых полосообразных несущих вкладышей из полимерных углеродсодержащих материалов и корпуса в виде несущей полосы с охватывающими несущие вкладыши фиксирующими кромками (см. свидетельство на полезную модель № 25058 с приоритетом от 24.01.2002 г.).

Недостатками данного технического решения являются: способность воспринимать только радиальные нагрузки, высокая трудоемкость изготовления полосообразных несущих вкладышей, гальваническая пара, образуемая металлической несущей полосой и углеродосодержащим материалом вкладышей.

Известен подшипник с рабочей поверхностью из приклеенного самосмазывающего материала, содержащий подложку из стекловолокнистого материала на профилированной металлической поверхности, на которую нанесен самосмазывающий волокнистый материал, пропитанный упрочняющим жидким полимером, спрессованный поверх волокнами под натягом для сцепления с подложкой. После отверждения полимера часть спрессованных волокон удаляют до обнажения самосмазывающего слоя (см. патент США № 5431500, опубликованный 26.08.92).

Недостатками данного подшипника являются: восприятие им только радиальных нагрузок, при нагреве возможно появление расслоений на границе раздела между металлической профилированной поверхностью и подложкой из стекловолокнистого материала за счет разности коэффициентов термического расширения.

Известен подшипник скольжения, который имеет цилиндрическую поверхность и состоит из силового стеклопластикового корпуса и антифрикционного слоя, выполненного из угольных волокон, пропитанных связующим, (см. свидетельство на полезную модель №16615 с приоритетом от 19.07.2000 г.)

Указанное техническое решение как наиболее близкий аналог может быть принято в качестве прототипа.

Недостатками прототипа являются:

- восприятие только радиальных механических нагрузок;

- зона контакта между силовым корпусом и антифрикционным слоем подвергается повышенным нагрузкам как от механических воздействий на подшипник, так и от термических нагрузок (нагрев - охлаждение) вследствие различных коэффициентов термического расширения материалов корпуса и антифрикционного слоя.

Задачами, на решение которых направлено настоящее изобретение, являются:

- увеличение осевой прочности подшипника;

- исключение расслоений между антифрикционным и силовым слоями.

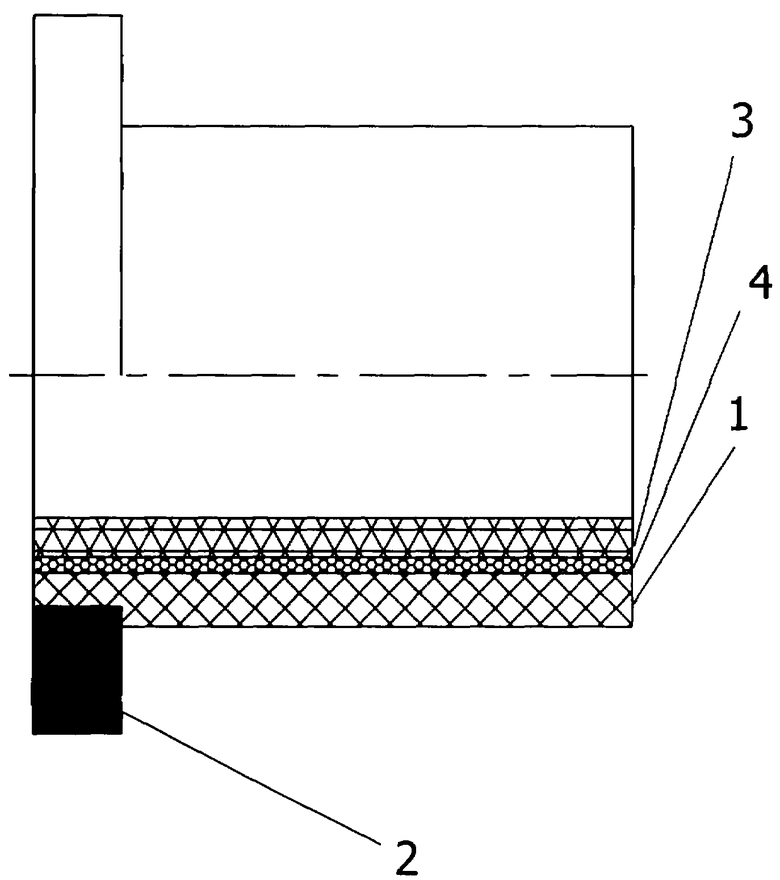

Сущность предлагаемого изобретения поясняется чертежом, где изображен один из вариантов выполнения подшипника скольжения.

Подшипник скольжения содержит силовой корпус 1, который с одного торца снабжен упорным буртиком 2, приклеенным к корпусу 1 перпендикулярно продольной оси подшипника. С внутренней стороны корпуса 1 расположен антифрикционный слой 3, соединенный с корпусом 1 через демпфирующий слой 4, например, из клеевой пленки ВК-3.

Антифрикционный слой 3 выполнен из углепластика, содержащего углеродную ленту ЛУ-П 0,2, пропитанную фенольноформальдегидным связующим ФФЭ-70.

Упорный буртик 2 может быть установлен с двух сторон по торцам силового корпуса, при этом буртик, например, выполнен в виде кольца, приклеенного к силовому корпусу 1.

Упорный буртик 2 может быть в виде кольца изготовлен из плоской углепластиковой плиты или комбинированного материала, например из углестеклопластика.

Специальный комплект оснастки для механической обработки позволяет изготавливать подшипники с высокой точностью.

Для выполнения условий самосмазывания антифрикционного слоя 3 и снижения коэффициента трения по контртелу может быть применена вакуумная пропитка подшипника скольжения индустриальным маслом.

Подшипник надевается внутренним диаметром на вращающуюся ось (на чертеже не показана) с минимальным зазором, а силовой корпус 1 подшипника с приклеенным буртиком устанавливается в силовой корпус механизма, в котором монтируется подшипник (условно не показан).

При вращении оси ее цилиндрическая поверхность взаимодействует с внутренней поверхностью антифрикционного слоя 3, на угольных волокнах которого под давлением оси образуется «раздавленный» слой углерода, что и обеспечивает минимальный коэффициент трения оси в подшипнике. Этому способствует и предварительная пропитка подшипника индустриальным маслом, которое, вытекая из микропор, способствует дополнительному снижению коэффициента трения.

При возникновении осевых нагрузок на подшипник они действуют на буртик 2, который закреплен в силовом корпусе механизма.

В процессе работы подшипника выделяется тепло, которое разогревает антифрикционный слой 3, а затем и силовой корпус 1. Из-за разности коэффициента термического расширения(КТР) материалов антифрикционного слоя 3 (КТР однонаправленного углепластика на основе углеродной ленты ЛУ-П 0,2 вдоль волокон составляет ~ 2,5×10-6 1/С°) и силового корпуса 1 (КТР стеклопластика на основе стеклоткани Т-10 вдоль волокон основы составляет ~ 9×10-6 1/С°) на их границе возникают напряжения, которые могут «расслоить» подшипник. Для ликвидации напряжений на границе этих слоев установлен демпфирующий слой 4, который в силу своей эластичности компенсирует деформации соседних слоев подшипника.

Таким образом, предлагаемый подшипник скольжения в процессе работы в составе механизма обеспечивает:

- увеличение осевой прочности;

- исключение расслоений между антифрикционным слоем 3 и силовым корпусом 1.

В соответствии с предложенной конструкцией подшипника скольжения изготовлены опытные образцы с внутренним диаметром 10 мм.

Испытания прошли в Таганрогском авиационном научно-техническом комплексе им. Г.М.Бериева (г.Таганрог). Результаты проведенных испытаний полностью удовлетворяют техническим требованиям и подтверждают работоспособность и надежность подшипника скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК СКОЛЬЖЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2404377C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2529070C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК | 2022 |

|

RU2804152C1 |

| МОТОРНО-ОСЕВОЙ ПОДШИПНИК ЛОКОМОТИВА | 2003 |

|

RU2252344C2 |

| ПОДШИПНИК КОМБИНИРОВАННЫЙ | 2007 |

|

RU2334138C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1994 |

|

RU2112159C1 |

| Направляющий башмак шахтного подъемного сосуда | 1981 |

|

SU1006353A1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

Изобретение относится к машиностроению, а именно к подшипникам скольжения, изготавливаемым из неметаллических композиционных материалов, и может быть использовано в парах трения, предназначенных для работы как в нормальных условиях, так и в агрессивных рабочих средах при удельном давлении до 250 МПа, скорости скольжения до 5 м/сек. Подшипник скольжения цилиндрической формы содержит силовой корпус, выполненный, например, из стеклопластика, антифрикционный слой и упорный буртик. Упорный буртик приклеен к силовому корпусу и выполнен перпендикулярно продольной оси подшипника. Антифрикционный слой соединен с силовым корпусом через демпфирующий слой, выполненный, например, из клеевой пленки ВК-3. Упорный буртик выполнен с двух сторон по торцам силового корпуса. Упорный буртик выполнен из плоской плиты, изготовленной из углепластика или углестеклопластика. Технический результат: увеличение осевой прочности подшипника, исключение расслоений между антифрикционным и силовым слоями, что увеличивает срок службы и повышает надежность эксплуатации изделий. 3 з.п. ф-лы, 1 ил.

1. Подшипник скольжения цилиндрической формы, содержащий силовой корпус, выполненный из стеклопластика, и антифрикционный слой, отличающийся тем, что к силовому корпусу приклеен упорный буртик, причем упорный буртик выполнен перпендикулярно продольной оси подшипника.

2. Подшипник скольжения по п.1, отличающийся тем, что антифрикционный слой соединен с силовым корпусом через демпфирующий слой, выполненный, например, из клеевой пленки ВК-3.

3. Подшипник скольжения по п.1, отличающийся тем, что упорный буртик выполнен с двух сторон по торцам силового корпуса.

4. Подшипник скольжения по п.1, отличающийся тем, что упорный буртик выполнен из плоской плиты, изготовленной из углепластика или углестеклопластика.

| Приспособление для вращения труб при свертывании их | 1929 |

|

SU16615A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1995 |

|

RU2148736C1 |

| Способ склеивания деталей,охватывающих одна другую | 1980 |

|

SU937499A1 |

| Устройство для собирания мазута при зачистке барж | 1930 |

|

SU25058A1 |

| Беляев Г.С | |||

| Подшипники скольжения в судовом машиностроении | |||

| Изд-во: Судостроение, Л., 1965, с.4-5, рис.2(б) | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2243095C2 |

| US 5263778 А, 23.11.1993. | |||

Авторы

Даты

2009-12-27—Публикация

2007-02-26—Подача