Изобретение относится к электротехнике. Сущность: в электротехническом соединительном изделии с зажимной и хвостовой частями контактные поверхности выполнены из напыленного на цельнометаллическую основу электропроводного материала толщиной не менее 15 мкм электровзрывным способом нанесения покрытий.

Известны электротехнические соединительные изделия из группы разъемных соединений, такие как кабельные наконечники, изготовленные, например, из биметаллического материала (алюминиевого прутка, покрытого медным слоем по всей поверхности) [1], или пластины переходные медно-алюминиевые, в которых хвостовая и зажимная части соединены контактной сваркой, а также плакированные [2].

Для кабельных наконечников важно покрытие только зажимной части, а нанесение покрытия по всей поверхности не является необходимым, что приводит к повышенному расходу меди и не улучшает качество наконечников. Недостатками пластин являются сварной шов и большой расход меди.

Известно электротехническое изделие, например кабельный наконечник, выполненный из хвостовой и зажимной частей, соединенных между собой контактной сваркой [3]. Недостатком кабельных наконечников и переходных пластин комбинированного типа является их механическая непрочность, которая ведет к их поломке в месте сварки алюминиевой и медной частей, что приводит к серьезным авариям.

Наиболее близкими к заявляемому являются [4] электротехнические соединительные изделия из группы разъемных соединений, такие как кабельные наконечники, контактные поверхности зажимной части которых выполнены, например, из напыленного на цельнометаллическую основу электропроводного материала толщиной не менее 10 мкм способом холодного газодинамического напыления (ХГН).

Недостатком ХГН является пористость получаемых покрытий, которая обычно составляет 3-7% [5] и принципиально неустранима, так как при формировании таких покрытий используется газо-порошковая смесь. Пористость является существенным недостатком таких покрытий, нанесенных на контактные поверхности, поскольку она отрицательно сказывается на их электрической проводимости.

Задачей настоящего изобретения является повышение электрической проводимости электротехнических изделий, путем получения на их контактных поверхностях беспористых металлических покрытий, обладающих высокой электрической проводимостью и высокой адгезией к основе.

Поставленная задача реализуется посредством нанесения металлических покрытый на контактные поверхности электровзрывным способом. При этом формирование импульсной многофазной плазменной струи с использованием плазменного ускорителя и воздействие ею на контактную поверхность должно осуществляться в пороговом режиме воздействия без оплавления материала поверхности, сопровождающемся осаждением капельной фазы струи. Пороговое значение удельного потока энергии плазменной струи обеспечивает нагрев поверхности до температуры плавления при ее расположении перпендикулярно оси плазменной струи. Полученные металлические покрытия беспористые, обладают высокой электрической проводимостью и высокой адгезией к материалу контактной поверхности.

При нанесения металлических покрытий на контактные поверхности электровзрывным способом обработка проводится в вакууме, поэтому возникновение пор, которое имеет место при ХГН в силу того, что при ХГН используется газо-порошковая смесь, полностью исключено. Поскольку нанесение покрытия осуществляется в режимах без оплавления поверхности, образование промежуточного слоя, в котором из-за перемешивания материала потока, образующего покрытие, и материала подложки могут образоваться интерметаллиды, наличие которых ухудшило бы электрическую проводимость покрытий, исключено.

Исследование структуры методом световой микроскопии поверхности прямых шлифов алюминиевых кабельных наконечников с нанесенным электровзрывным способом медным покрытием показали, что покрытия однородны по структуре и не имеют пор. Вместе с тем, между покрытием и основой отсутствует промежуточный слой. При этом на границе покрытия с основой вследствие силового плазменного воздействия формируется рельеф, который увеличивает адгезию. Все это показывает возможность использования электровзрывного способа нанесения покрытий на электротехнические контактные изделия.

Указанные признаки не выявлены в других технических решениях при изучении уровня данной области техники, и, следовательно, решение является новым и имеет изобретательский уровень. Предлагаемое техническое решение промышленно применимо, например, в электротехнике.

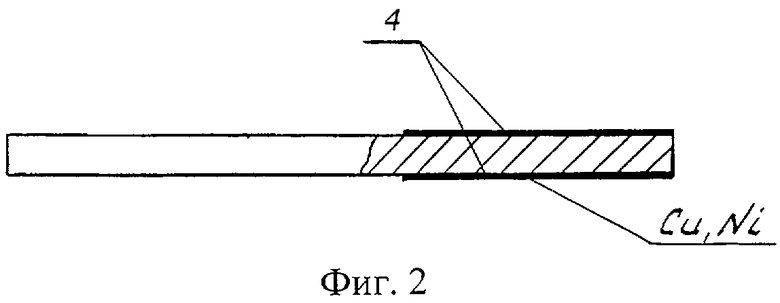

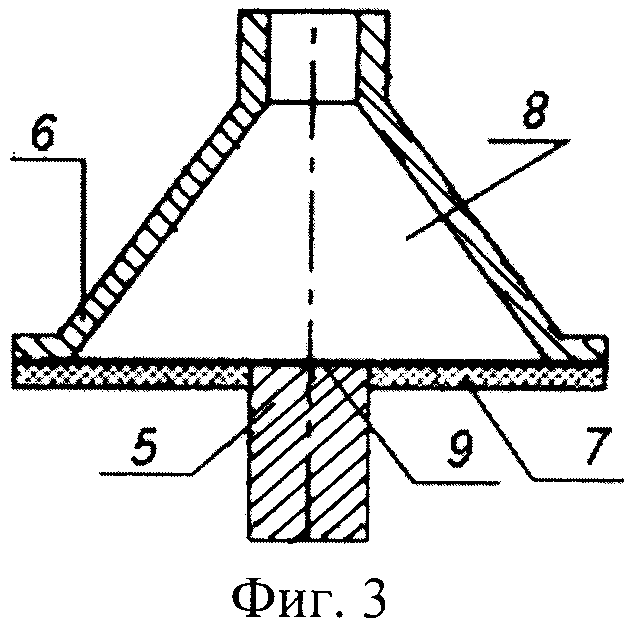

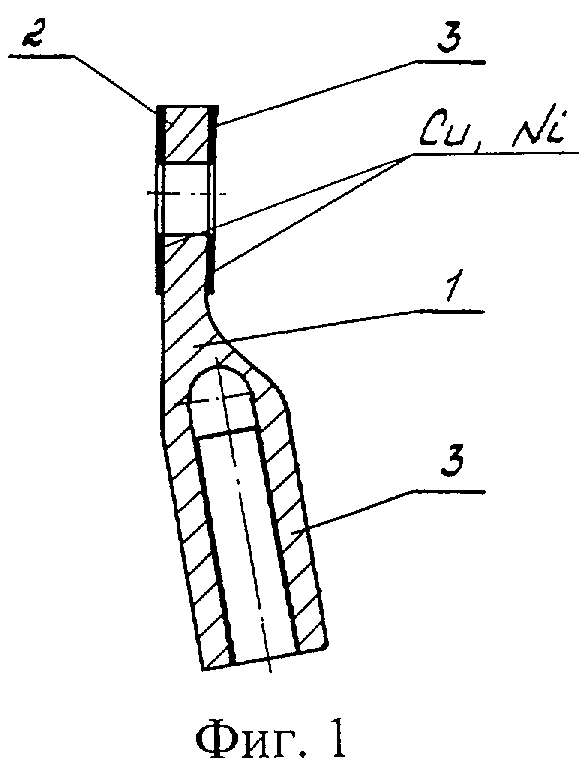

На фиг.1 представлено электротехническое соединительное изделие - кабельный наконечник, на фиг.2 - электротехническое соединительное изделие - пластина переходная. На фиг.3 представлена схема импульсного плазменного ускорителя для электровзрывного нанесения металлических покрытий.

Электротехническое соединительное изделие - кабельный наконечник выполнено цельнометаллическим и содержит хвостовую 1 и зажимную 2 части, контактные поверхности 3 которых выполнены из напыленного электропроводного материала, например из Cu, Ni электровзрывным способом нанесения покрытий толщиной не менее 12 мкм, электротехническое соединительное изделие - пластина переходная, контактная поверхность 4 которой выполнена из напыленного электропроводного материала, например из Cu, Ni электровзрывным способом нанесения покрытий толщиной не менее 12 мкм.

Плазменный ускоритель состоит из коаксиально-торцевой системы токоподводящих электродов: 5 - внутренний электрод, 6 - внешний электрод, разделенных изолятором 7, разрядной камеры 8, локализующей продукты взрыва, и сопла, по которому они истекают в вакуумируемую технологическую камеру. Электровзрыв происходит в результате пропускания через проводник 9 тока большой плотности при разряде конденсаторной батареи.

Нанесение электропроводного покрытия на контактные поверхности изделия осуществляется электровзрывным способом нанесения покрытий, заключающимся в формировании импульсной многофазной плазменной струи продуктов электрического взрыва проводников и воздействии ею на контактную поверхность. Нанесение покрытий осуществляется в вакууме в пороговом режиме обработки, обеспечивающем нагрев поверхности до температуры плавления материала и формирование на ней мелкоразмерного рельефа.

При нанесении медного (никелевого) покрытия, формирование импульсной многофазной плазменной струи продуктов электрического взрыва проводников происходило за счет электрического взрыва круглой медной (никелевой) фольги диаметром 50 мм и толщиной 15 мкм. Воздействие ею на контактную поверхность алюминиевого кабельного наконечника типа ТА по ГОСТ 9581-80 осуществлялось в вакууме в пороговом режиме обработки, обеспечивающем нагрев поверхности до температуры плавления материала и формирование на ней мелкоразмерного рельефа медного покрытия. Пороговое значение удельного потока энергии определялось согласно [6] по соотношению

,

,

где Т - температура плавления металла; χ и λ - средние значения температуро- и теплопроводности металла в интервале температур от комнатной до температуры плавления; λ - среднее значение; τ - время импульса.

Для алюминия пороговое значение поглощаемой плотности мощности составляет q=3,7 ГВт/м2.

Контактную поверхность ориентировали перпендикулярно к оси плазменной струи. При этом расстояние облучаемой поверхности от среза сопла электровзрывного укорителя и значение напряжения обеспечивало достижение необходимого порогового значения удельного потока энергии плазменной струи и нагрева поверхности до температуры плавления, а адгезия бала максимальна.

За один импульс обработки на контактной поверхности кабельного наконечника площадью 7 см2 формируется однородный слой меди (никеля) толщиной 12…15 мкм. При повторной обработке толщина покрытия увеличивалась пропорционально числу импульсов. Так при трех импульсах она достигала 45…50 мкм. При этом граница между последовательно наносимыми слоями отсутствовала.

Применение предлагаемых электротехнических соединительных изделий обеспечивает не только значительную экономию цветных металлов, качество контактных соединений и защиту от электрохимической коррозии, приводящей к разрушению электротехнических изделий при контакте разнородных материалов, взаимодействующих с электролитом, в частности с влагой атмосферы, но и высокую электрическую проводимость за счет полного отсутствия пор в покрытии.

Источники информации

1. SU, авторское свидетельство, 1686543, кл. H01R 11/00, 1991.

2. ГОСТ 19357-81. Пластины переходные медно-алюминиевые. Тех. условия - Взамен ГОСТ 19357-74. Введен 01.01.81 до 01.01.96. - М.: 1981.

3. ГОСТ 9581-80. Наконечники кабельные алюминиевые и медно-алюминиевые, закрепляемые опрессовкой. Конструкция и размеры - Взамен ГОСТ 9581-68. Введен 01.01.83. - М.: 1984.

4. Пат.RU 2096877, кл. H01R 11/00 Российская Федерация. Электротехническое соединительное изделие / А.П.Алхимов [и др.] // Бюллетень. - 1997. - №32.

5. Клюев О.Ф. Оборудование «ДИМЕТ» для нанесения металлических покрытий при производстве и ремонте деталей машин / О.Ф.Клюев, А.И.Каширин, Т.В.Буздыгар, А.В.Шкодкин // Сварочное производство, 2005, №9, с.43-47.

6. Рыкалин Н.Н. Лазерная и электронно-лучевая обработка материалов: Справ. / Н.Н.Рыкалин, А.А.Углов, И.В.Зуев, А.Н.Кокора. - М.: Машиностроение, 1985. - 496 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТНЫЕ ПОВЕРХНОСТИ | 2009 |

|

RU2422555C1 |

| ЭЛЕКТРИЧЕСКИЙ НАКОНЕЧНИК | 2010 |

|

RU2438217C1 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ TiB-MO НА ПОВЕРХНОСТИ ТРЕНИЯ | 2013 |

|

RU2547974C2 |

| СПОСОБ НАНЕСЕНИЯ НА КОНТАКТНЫЕ ПОВЕРХНОСТИ ЭЛЕКТРОЭРОЗИОННО-СТОЙКИХ ВОЛЬФРАМ-МЕДНЫХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ С НАПОЛНЕННОЙ СТРУКТУРОЙ | 2011 |

|

RU2451110C1 |

| СПОСОБ НАНЕСЕНИЯ НА КОНТАКТНЫЕ ПОВЕРХНОСТИ ЭЛЕКТРОЭРОЗИОННО-СТОЙКИХ МОЛИБДЕН-МЕДНЫХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ С НАПОЛНЕННОЙ СТРУКТУРОЙ | 2011 |

|

RU2451111C1 |

| СПОСОБ НАНЕСЕНИЯ НА КОНТАКТНЫЕ ПОВЕРХНОСТИ ЭЛЕКТРОЭРОЗИОННО-СТОЙКИХ МОЛИБДЕН-МЕДНЫХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ СО СЛОИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2455388C1 |

| СПОСОБ НАНЕСЕНИЯ НА КОНТАКТНЫЕ ПОВЕРХНОСТИ ЭЛЕКТРОЭРОЗИОННО-СТОЙКИХ ВОЛЬФРАМ-МЕДНЫХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ СО СЛОИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2451112C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ ДИБОРИДА ТИТАНА И МЕДИ НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2013 |

|

RU2539138C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ МОЛИБДЕНА И МЕДИ НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2013 |

|

RU2545852C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЭРОЗИОННОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ ВОЛЬФРАМА И МЕДИ НА МЕДНЫЕ ЭЛЕКТРИЧЕСКИЕ КОНТАКТЫ | 2013 |

|

RU2546939C1 |

Изобретение относится к электротехнике. Электротехническое соединительное изделие с зажимной и хвостовой частями, в котором контактные поверхности выполнены из напыленного на цельнометаллическую основу электропроводного материала толщиной не менее 12 мкм электровзрывным способом нанесения покрытий. Техническим результатом является повышение электрической проводимости электротехнических изделий, путем получения на их контактных поверхностях беспористых металлических покрытий, обладающих высокой электрической проницаемостью и высокой адгезией к основе. 3 ил.

Электротехническое соединительное изделие из группы электропроводных разъемных соединений, например кабельный наконечник, содержащее хвостовую и зажимную части, отличающееся тем, что контактные поверхности изделия выполнены из напыленного на цельнометаллическую основу электропроводного материала электровзрывным способом нанесения покрытий толщиной не менее 12 мкм.

| ЭЛЕКТРОТЕХНИЧЕСКОЕ СОЕДИНИТЕЛЬНОЕ ИЗДЕЛИЕ | 1996 |

|

RU2096877C1 |

| Способ изготовления кабельных наконечников из биметаллического материала | 1989 |

|

SU1686543A1 |

| Кабельный наконечник | 1991 |

|

SU1835102A3 |

| US 4824382 А, 25.04.1989 | |||

| УСТРОЙСТВО ПОГЛОЩЕНИЯ ЭНЕРГИИ С ОГРАНИЧЕНИЕМ ПЕРЕМЕЩЕНИЯ ТУЛОВИЩА ПАССАЖИРА | 2003 |

|

RU2319625C2 |

Авторы

Даты

2010-11-20—Публикация

2009-12-14—Подача