Изобретение относится к технологии нанесения покрытий на металлические поверхности, в частности к технологии электровзрывного нанесения молибден-медных композиционных покрытий с применением в качестве взрываемого материала медной фольги сначала совместно с навеской порошка молибдена, а затем без нее, и может быть использовано в электротехнике для формирования контактных поверхностей с высокой электроэрозионной стойкостью.

Известен способ [1] получения молибден-медного композиционного материала (КМ), относящийся к порошковой металлургии. Способ заключается в приготовлении шихты путем размола и перемешивания промышленных порошков, прессовании, спекании. Спекание производят поэтапно в среде водорода, первоначальный нагрев осуществляют до температуры восстановительной выдержки не менее 800°С, выдерживают при этой температуре не менее 1 ч и продолжают нагрев до окончательной температуры спекания со скоростью не более 10°С в минуту и выдерживают при этой температуре в течение не менее 0,5 ч, причем приготовление шихты осуществляют в высокоэнергетической шаровой планетарной мельнице, обеспечивающей центростремительное ускорение мелющих тел не менее 40 g, в течение не менее 10 мин, прессование производят усилием не более 150 МПа.

Молибден-медные КМ обладают высокой электроэрозионной стойкостью [2] и используются для получения контактов средне- и тяжелонагруженных выключателей коммутационных аппаратов [3]. Недостатком материалов для контактов, получаемых методами порошковой металлургии, является то, что высокой электроэрозионной стойкостью должна обладать только поверхность, а не весь объем материала контакта. Кроме того, процесс получения КМ этим способом длительный во времени.

Наиболее близким к заявляемому является способ [4] вакуумного конденсационного напыления (ВКН) КМ на основе меди и молибдена для электрических контактов путем высокоскоростного электронно-лучевого испарения металлов в вакууме и последующей конденсации парового потока на предварительно подогретую подложку. Способ [4] включает испарение подложки из меди и молибдена электронно-лучевыми нагревателями. Блок испарения состоит из двух тиглей диаметрами 100 и 70 мм, предназначенных для испарения меди и вольфрама, соответственно. Способ позволяет получать массивные конденсированные КМ и формировать композиционные слоистые согласно работе [5] покрытия молибден-медь на рабочей поверхности контактов.

Недостатком покрытий, сформированных способом ВКН, является их неоднородность и низкая адгезия с основой, в связи с чем при замыкании и размыкании контактов происходит их отслоение. Кроме того, при реализации способа нанесения покрытий, принятого в качестве прототипа, составы конденсата и испаряемого сплава могут существенно различаться.

Задачей заявляемого изобретения является получение композиционных молибден-медных покрытий со слоистой структурой, обладающих высокой электроэрозионной стойкостью и адгезионно-когезионной связью с основой.

Поставленная задача реализуется способом нанесения на контактные поверхности электроэрозионностойких молибден-медных композиционных покрытий со слоистой структурой. Способ заключается в использовании концентрированного потока энергии для испарения исходных материалов молибдена и меди и конденсации их на контактную поверхность. В качестве исходных материалов попеременно используют сначала фольгу меди массой 4…5 мг с навеской порошка молибдена массой 0,8…0,9 г, затем одну фольгу меди массой 175…185 мг, испарение осуществляют при пропускании по фольге электрического тока, вызывающего ее электрический взрыв, конденсацию продуктов взрыва на контактную поверхность осуществляют при значении поглощаемой плотности мощности на упрочняемой поверхности 4,5…5,0 и 3,7…4,2 ГВт/м2, соответственно.

Единичные слои формируемого покрытия представляют собой попеременно наносимые слои молибдена и меди. Структура покрытия, получаемая заявляемым способом, наиболее близка к структуре покрытий, получаемых способом ВКН. Преимущество заявляемого способа по сравнению с прототипом заключается в том, что формируемое композиционное слоистое молибден-медное покрытие имеет адгезионно-когезионную связь между покрытием и основой и между единичными слоями покрытия молибдена и меди. Способ позволяет эффективно наносить покрытия на контактные поверхности площадью до 40 см2. Время формирования одного слоя покрытия составляет 100 мкс. Необходимое количество слоев получается путем последовательного нанесения молибдена и меди в указанных режимах.

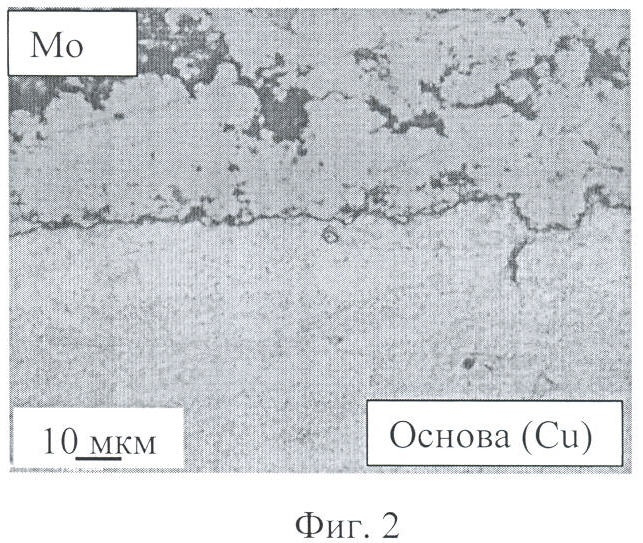

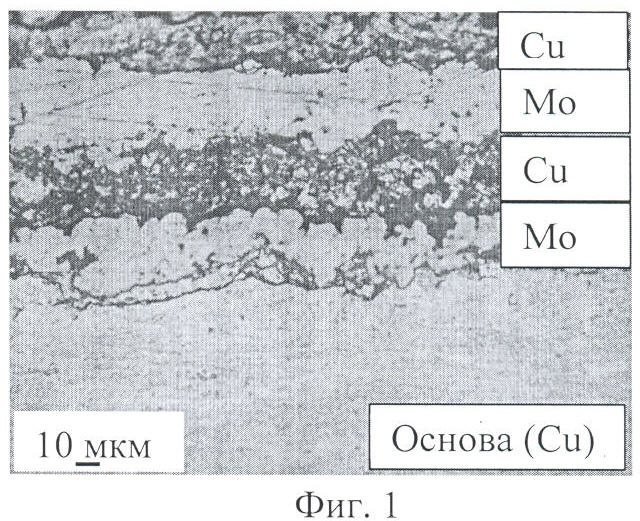

Способ поясняется чертежами, где на фиг.1 представлена слоистая структура композиционного покрытия системы молибден - медь, на фиг.2 - граница единичного слоя молибденового покрытия с медной основой.

Исследования методом световой микроскопии показали, что единичный слой молибдена однороден по глубине. При использовании навески порошка массой 0,8…0,9 г в режиме напыления, при котором поглощаемая плотность мощности составляет 4,5…5,0 ГВт/м2 [6], его толщина равна 15…20 мкм. На границе единичного слоя молибденового покрытия с медной основой формируется зона взаимного смешивания молибдена и меди толщиной несколько микрометров, обеспечивающая высокую адгезию покрытия с основой. Уменьшение потерь порошка при электровзрывном напылении достигается при условии сплавлении в покрытии отдельных частиц порошка друг с другом. Указанный режим является оптимальным, поскольку при интенсивности воздействия ниже 4,5 ГВт/м2 происходит неполное сплавление частиц порошка молибдена в формируемом покрытии, вследствие чего возможна потеря молибдена, покрытие неоднородное по толщине, а выше 5,0 ГВт/м2 - происходит формирование развитого рельефа поверхности напыляемого покрытия. При массе навески порошка молибдена более 0,9 г происходит неполное сплавление частиц порошка молибдена в формируемом покрытии, вследствие чего возможна потеря молибдена. Обработка контактной поверхности с покрытием молибдена плазменной струей, сформированной из продуктов электрического взрыва одной медной фольги, при поглощаемой плотности мощности 3,7…4,2 ГВт/м2 приводит к формированию однородного по глубине слоя меди. Его толщина изменяется пропорционально массе фольги в пределах 20…25 мкм. Указанный режим, при котором поглощаемая плотность мощности составляет 3,7…4,2 ГВт/м2, установлен опытным путем и является оптимальным, поскольку при интенсивности воздействия ниже 3,7 ГВт/м2 не происходит образования зоны взаимного смешивания между слоями меди и молибдена, вследствие чего возможно их отслаивание друг от друга, а выше 4,2 ГВт/м2 - происходит разрушение слоистой структуры. Композиционное слоистое молибден-медное покрытие формируется при последовательном нанесении слоев молибдена и меди в указанных режимах (фиг.1).

Примеры конкретного осуществления способа

Пример 1.

Обработке подвергали контактную поверхность образца из электротехнической меди марки M1 площадью 20 см2.

Использовали концентрированный поток энергии для испарения исходных материалов молибдена и меди и конденсации их на контактную поверхность. В качестве исходных материалов попеременно использовали сначала фольгу меди массой 4 мг с навеской порошка молибдена массой 0,8 г, затем одну фольгу меди массой 175 мг, испарение осуществляли при пропускании по фольге электрического тока высокой плотности (≥1010 А/м2), вызывающего ее электрический взрыв, конденсацию продуктов взрыва на контактную поверхность осуществляли при значении поглощаемой плотности мощности на упрочняемой поверхности 4,5 и 3,7 ГВт/м2, соответственно.

Напыленное композиционное слоистое покрытие обладает высокой электроэрозионной стойкостью и адгезионно-когезионной связью, как покрытия с основой, так и между единичными слоями молибдена и меди, поскольку вследствие силового воздействия плазменной струи продуктов взрыва на облучаемую поверхность формируется зона взаимного смешивания.

Пример 2.

Обработке подвергали контактную поверхность из электротехнической меди марки M1 площадью 20 см2.

Использовали концентрированный поток энергии для испарения исходных материалов молибдена и меди и конденсации их на контактную поверхность. В качестве исходных материалов попеременно использовали сначала фольгу меди массой 5 мг с навеской порошка молибдена массой 0,9 г, затем одну фольгу меди массой 185 мг, испарение осуществляли при пропускании по фольге электрического тока высокой плотности (≥1010 А/м2), вызывающего ее электрический взрыв, конденсацию продуктов взрыва на контактную поверхность осуществляли при значении поглощаемой плотности мощности на упрочняемой поверхности 5,0 и 4,2 ГВт/м2, соответственно.

Напыленное композиционное слоистое покрытие обладает высокой электроэрозионной стойкостью и адгезионно-когезионной связью, как покрытия с основой, так и между единичными слоями молибдена и меди, поскольку вследствие силового воздействия плазменной струи продуктов взрыва на облучаемую поверхность формируется зона взаимного смешивания.

Источники информации

1. Пат. RU №2292988 кл. Н01R 11/00, кл. B22F 3/12 С22С 1/04, Российская Федерация. Способ получения молибден-медного композиционного материала / Г.А.Тихий [и др.] // 10.02.2007.

2. Францевич, И.Н. Электрические контакты, получаемые методами порошковой металлургии / И.Н.Францевич // Порошковая металлургия. 1980, №8, С.36-47.

3. Композиционные материалы на основе меди и молибдена для электрических контактов, конденсированные из паровой фазы. Структура, свойства. Технология. Часть 1. Современное состояние и перспективы применения технологии электронно-лучевого высокоскоростного испарения-конденсации для получения материалов электрических контактов / Н.И.Гречанюк, В.А.Осокин, И.Н.Гречанюк и др. // Современная электрометаллургия. 2005, №2, С.28-35.

4. Композиционные материалы на основе меди и молибдена для электрических контактов, конденсированные из паровой фазы. Структура, свойства. Технология. Часть 2. Основы электронно-лучевой технологии получения материалов для электрических контактов / Н.И.Гречанюк, В.А.Осокин, И.Н.Гречанюк и др. // Современная электрометаллургия. 2006, №2, С.9-19.

5. Мэттьюз М., Ролингс Р. Композиционные материалы. Механика и технология. - М.: Техносфера, 2004. - 406 с.

6. Физические основы электровзрывного легирования металлов и сплавов: моногр. / А.Я.Багаутдинов, Е.А.Будовских, Ю.Ф.Иванов, В.Е.Громов. - Новокузнецк, СибГИУ, 2007. - 301 с.

Изобретение относится к способам получения на контактных поверхностях композиционных молибден-медных покрытий и может быть использовано в электротехнике. Технический результат - повышение электроэрозионной стойкости покрытия, а также его адгезии к основе. Согласно способу используют концентрированный поток энергии для испарения исходных материалов молибдена и меди и осуществляют конденсацию их на контактную поверхность. В качестве исходных материалов попеременно используют сначала фольгу меди массой 4…5 мг с навеской порошка молибдена массой 0,8…0,9 г, затем одну фольгу меди массой 175…185 мг. Испарение осуществляют при пропускании по фольге электрического тока, вызывающего ее электрический взрыв. Конденсацию продуктов взрыва на контактную поверхность осуществляют при значении поглощаемой плотности мощности на упрочняемой поверхности 4,5…5,0 и 3,7…4,2 ГВт/м2, соответственно. 2 ил., 2 пр.

Способ нанесения на контактные поверхности электроэрозионно-стойких молибден-медных композиционных покрытий со слоистой структурой, включающий использование концентрированного потока энергии для испарения исходных материалов молибдена и меди и конденсацию их на контактную поверхность, отличающийся тем, что в качестве исходных материалов попеременно используют сначала фольгу меди массой 4…5 мг с навеской порошка молибдена массой 0,8…0,9 г, затем одну фольгу меди массой 175…185 мг, испарение осуществляют при пропускании по фольге электрического тока, вызывающего ее электрический взрыв, а конденсацию продуктов взрыва на контактную поверхность осуществляют при значении поглощаемой плотности мощности на упрочняемой поверхности 4,5…5,0 и 3,7…4,2 ГВт/м2 соответственно.

| Способ электрической очистки горячих газов | 1926 |

|

SU17204A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2009 |

|

RU2398046C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ФОЛЬГИ | 1987 |

|

SU1482246A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "СУП С МАСЛИНАМИ, ФАСОЛЬЮ И ЧЕСНОКОМ" СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2342008C1 |

| CN 101798669 A, 11.08.2010. | |||

Авторы

Даты

2012-07-10—Публикация

2011-01-31—Подача