Способ относится к области строительства, а более конкретно к утилизации использованных кровельных покрытий. Продукты переработки могут найти применение при ремонтно-строительных работах на кровлях, а также при дорожном ремонте и выпуске новых битумсодержащих материалов.

Известен способ переработки битумных рулонных материалов, при котором последние загружают в емкость и выдерживают в присутствии горячего битума до отделения покровной массы от основы (патент РФ №2148599, МПК С 08 L 95/00, С 10 С 3/10, опубл.10.05.2000 г. БИ №13). Основу рулонного битумного материала при осуществлении данного способа сжигают, используя тепло для подогрева емкости с битумом.

Недостатком способа является то, что он позволяет выделять и использовать только битумную составляющую рулонных материалов за счет потери сжигаемой основы.

Известен способ извлечения битума из кровельных материалов (патент РФ №2117532, МПК В 03 В 9/02, опубл.20.08.1998 г. БИ №23 (ч. II), при котором кровельные материалы измельчают, помещают в резервуар с нагретым битумрастворяющим веществом, выделяют битум и удаляют нерастворяющиеся твердые фракции.

Вышеописанный способ осуществляется при использовании различных растворителей битума, что делает его вредным для здоровья обслуживающего персонала. Кроме того, он достаточно энергоемкий, что удорожает конечные продукты переработки.

Известно также устройство для измельчения битумосодержащих материалов (полезная модель №31111, МПК В 02 С 13/14, опубл.20.07.2003 г. БИ №20). Способ переработки, осуществляемый на этой установке, включает в себя предварительное разрезание рубероидного ковра на куски, измельчение кусков с одновременным отделением битума в виде крошки и разделение битума и основы.

Описанный способ осуществим только при температурах окружающей среды не выше 10°С, при которой битум остается твердым и сохраняет свои хрупкие свойства. При температуре выше 10°С происходит размягчение битума. Битум налипает на внутренние поверхности камеры измельчения, в результате чего работа установки становится невозможной. Особенностью кровельных работ является тот факт, что они могут проводиться при наличии плюсовых температур. Как следствие этого, отходы битумных материалов в виде старых покрытий кровли появляются в большом количестве именно в теплое время года. Поэтому материал в теплое время года предварительно подвергают охлаждению. Процесс охлаждения длительный, энергоемкий и неэффективный. Необходимость охлаждения материала повышает энергоемкость способа, что увеличивает, в свою очередь, стоимость конечного продукта. Кроме того, работа установки сопровождается пылеобразованием, что вредно отражается на здоровье обслуживающего персонала.

Изобретение решает задачу снижения себестоимости процесса переработки битумных рулонных материалов при температуре окружающей среды более 10°С и улучшения условий труда.

Указанная задача достигается тем, что в способе переработки битумных кровельных материалов, включающем его предварительную нарезку, подачу в камеру измельчителя, измельчение тупыми ножами, сортировку измельченного материала на битумный порошок и битумизированный картон, на стадии измельчения в него вводят воду в количестве 1-15% от массы перерабатываемого материала, при этом обеспечивают высокоскоростное вращение ножей для создания мелкокапельного тумана, обволакивающего дробимый материал, исключая его налипание на внутренние поверхности камеры измельчителя, улавливают образующийся в процессе измельчения пылевидный битум, который вместе с битумным порошком подвергают переплавке одновременно с его дегидратацией.

В воде может быть растворено моющее средство.

Отделенный битумный порошок подают в битумоплавильную установку, где при переплавке битума происходит выпаривание влаги. Кроме того, пылевидный битум улавливается из воздушного потока, поступающего после сортировки, и направляется на переплавку.

Воду или раствор моющих средств добавляют для того, чтобы устранить налипание битумного материала, которое появляется при температурах свыше 10°С. Известно, что уменьшить налипание можно лиофобизацией поверхности, т.е. ослаблением молекулярного взаимодействия соприкасающихся поверхностей. Для этой цели используют воду или различные поверхностно-активные вещества (ПАВ). ПАВ адсорбируется из раствора на поверхности битумного материала, измельчителей и камеры измельчения и приводит к облегчению работы установки и стабильности всего технологического процесса. Моющие средства, которые применяются для добавления в воду, содержат ПАВ.

Предлагаемый способ позволяет проводить работы по утилизации битумных кровельных материалов круглый год, одновременно значительно уменьшая энергоемкость всего процесса переработки. Добавки воды или растворов моющих средств не оказывают негативного воздействия на конечные продукты и не изменяют их потребительских свойств. В то же время эти добавки значительно облегчают процесс измельчения, улучшая работу измельчительных инструментов, а также улучшаются условия работы обслуживающего персонала, так как запыленность окружающей среды уменьшается.

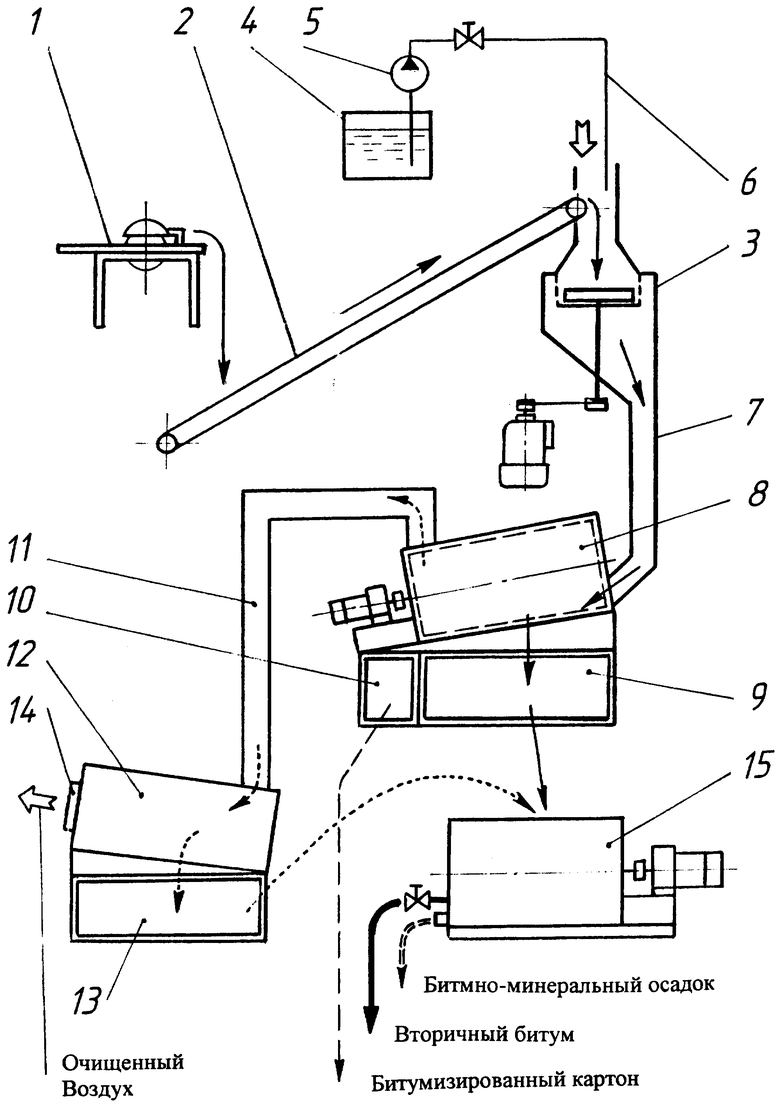

Графический материал, прилагаемый к описанию, содержит схему установки, которая позволяет осуществить предлагаемый способ на практике.

На схеме приняты следующие обозначения:

1 - станок для разрезания крупных пластов материала на отдельные куски; 2 - ленточный конвейер; 3 - измельчитель; 4 - емкость с водным раствором моющих средств; 5 - насос; 6 - трубопровод; 7 - кожух; 8 - сито; 9 - бункер для сбора битумного порошка; 10 - бункер для сбора битумизированного картона; 11 - кожух; 12 - установка для сбора измельченного битума; 13 - бункер для накапливания измельченного битума; 14 - патрубок для отвода очищенного воздуха; 15 - битумоплавильная установка.

Конкретный пример осуществления способа

Пласты старого рубероидного покрытия подвергают нарезке на станке 1 с пильным диском на куски примерно 300х300 мм. На ленточном конвейере 2 разрезанные куски подаются в приемную горловину измельчителя 3, в котором они механически разбиваются и измельчаются вращающимися тупыми ножами. Масса обрабатываемого одновременно материала при проведении экспериментов составляла 2 тонны. Одновременно в измельчитель из емкости 4 насосом 5 по трубопроводу 6 подавалась вода. От высокоскоростного вращения ножей в измельчителе вода превращается в мелкокапельный туман, который обволакивает дробимый материал, исключая его налипание на внутренние поверхности камеры измельчителя.

Экспериментально установлена зависимость расхода воды от температуры окружающей среды. Результаты приведены в таблице 1.

Вышеприведенные данные соответствуют минимально необходимому количеству воды при определенной температуре для стабильного осуществления технологического процесса.

Уменьшение количества воды приводит к периодическому забиванию калибрующей сетки измельчителя, значительному увеличению времени на очистку и обслуживание, нестабильной работе и снижению производительности.

При температурах 40°С и выше значительно увеличивается расход воды, т.к. вязкость битума резко повышается, а условия труда обслуживающего персонала ухудшаются и перестают соответствовать санитарным нормам. Поэтому осуществление технологического процесса при температурах выше 35°С нецелесообразно.

Экспериментально установлено, что добавка в воду моющего средства позволяет уменьшить количество воды, что показано в таблице 2.

Применение добавок моющего средства (в примере использовалось моющее средство российского производства “Аист”), как видно из таблицы, позволяет уменьшить расход воды и, как следствие, снизить затраты на электроэнергию при последующей дегидратации при переплавке. При этом добавление незначительного количества моющих средств не оказывает негативного влияния на потребительские свойства полученного битума. Увеличение концентрации моющего средства экономически необоснованно, т.к. технологический процесс стабильно протекает при указанных в таблице данных, что подтверждено многократными экспериментами.

Уменьшение количества раствора или его концентрации приводит к периодическому забиванию калибрующей сетки, значительному увеличению времени на очистку и обслуживание, нестабильной работе и снижению производительности.

Увеличение количества добавленного раствора по сравнению с табличными данными ведет к дополнительным энергетическим затратам на последующее выпаривание воды при переплавке.

Поступившие в измельчитель куски материала размельчаются ножами.

При ударе кусков о ножи происходит одновременно отделение покровной массы битума от картонной основы и превращение битума в мелкозернистый материал - битумный порошок, а картонная основа разрывается на небольшие куски. Далее размельченный материал проходит через калибрующую сетку и самотеком за счет вертикального движения под своим весом и за счет воздушного потока, создаваемого вращающимися ножами, по кожуху 7 поступает внутрь вращающегося сита 8. На сите битум и картон разделяются на фракции и битумный порошок накапливается в бункере 9, а битумизированный картон - в бункере 10. Пылевидный битум поступает с воздушным потоком по кожуху 11 в установку для сбора измельченного битума 12 и накапливается в бункере 13. Очищенный воздух выходит наружу из патрубка 14. Битумный порошок загружается в битумоплавильную установку 15, где производится его переплавка и выпаривание воды. Готовый вторичный битум разливается в мешки или брикеты. После разлива битума из битумоплавильной установки сливается битумно-минеральный осадок.

Предлагаемый способ переработки кровельных битумных материалов обеспечивает их 100% вторичное использование.

В результате рециклинга получаются следующие материалы:

- вторичный битум - 60%;

- битумизированный картон - 30% (используется для прессования штучных изделий, используемых при ремонте кровли, и изготовления ряда рулонных материалов, а также битумной черепицы);

- битумно-минеральный осадок переплавки - 10% (идет на изготовление асфальтовой плитки и др. изделий).

Технологическая линия занимает примерно 150 м2. Себестоимость вторичного битума составляет 50% от стоимости нового. Проведенные испытания полученного материала подтвердили его высокое качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ КРОВЕЛЬНОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2404937C2 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМНЫХ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2500787C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ БИТУМНЫХ ОТХОДОВ | 2010 |

|

RU2418634C1 |

| Установка для переработки битумсодержащих отходов поршневая | 2018 |

|

RU2687405C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2500635C1 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2700499C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА ИЗ УСТАРЕВШИХ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348470C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ КРОВЕЛЬНЫХ ПОКРЫТИЙ | 2002 |

|

RU2299898C2 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1368291A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БИТУМА ИЗ КРОВЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1993 |

|

RU2117532C1 |

Способ предназначен для утилизации использованных кровельных битумсодержащих покрытий. Способ переработки битумных кровельных материалов включает его предварительную нарезку, подачу в камеру измельчителя, измельчение тупыми ножами, сортировку измельченного материала на битумный порошок и битумизированный картон, при этом на стадии измельчения в него вводят воду в количестве 1-15% от массы перерабатываемого материала, при этом обеспечивают высокоскоростное вращение ножей для создания мелкокапельного тумана, обволакивающего дробимый материал, исключая его налипание на внутренние поверхности камеры измельчителя, улавливают образующийся в процессе измельчения пылевидный битум, который вместе с битумным порошком подвергают переплавке одновременно с его дегидратацией. В воде могут растворять моющее средство. Изобретение позволяет снизить себестоимость процесса переработки битума. 1 з.п. ф-лы, 1 ил., 2 табл.

| Пневматическая барабанная лебедка на тележке | 1931 |

|

SU31111A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

| Установка для резки битума | 1979 |

|

SU814461A1 |

| Устройство для резки битума | 1983 |

|

SU1090440A1 |

| Способ переработки кровельных материалов | 1989 |

|

SU1669551A1 |

| СПОСОБ ОЧИСТКИ ГЛУХИХ РЕЗЬБОВЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430797C1 |

| GB 1140468 A, 22.01.1969 | |||

| US 4458847 A, 10.07.1984 | |||

| US 4460131 A, 17.07.1984. | |||

Авторы

Даты

2005-05-10—Публикация

2003-10-20—Подача