ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к водной эмульсии, в частности к водной эмульсии, которая характеризуется превосходной устойчивостью процесса эмульсионной полимеризации при получении указанной эмульсии и обладает превосходной устойчивостью к механическим воздействиям, стабильностью при замораживании, долговременной устойчивостью к действию высоких температур и превосходными адгезионными свойствами, не подверженными влиянию влаги, при этом указанную эмульсию можно путем удаления воды превратить в порошок, который при повторном диспергировании в воде образует эмульсию, обладающую превосходной устойчивостью к механическим воздействиям. Настоящее изобретение относится также к ре-диспергируемой порошкообразной смоле и адгезивному материалу, полученным с применением указанной водной эмульсии.

УРОВЕНЬ ТЕХНИКИ

Смолу на основе поливинилового спирта (далее поливиниловый спирт часто обозначают аббревиатурой ПВС) до настоящего времени с успехом использовали в качестве стабилизатора дисперсии при эмульсионной полимеризации мономеров на основе винилацетата и мономеров на основе акриловой кислоты.

Кроме того, исследуется возможность применения различных модифицированных смол на основе ПВС с целью получения водной эмульсии с улучшенной устойчивостью к механическим воздействиям, стабильностью при замораживании и устойчивостью к действию высоких температур. Например, были предложены водные эмульсии, которые включают водную эмульсию, содержащую полимер на основе ПВС с терминальной меркапто-группой, поверхностно-активное вещество и полимер, содержащий в качестве мономерных звеньев преимущественно ненасыщенный мономер с этиленовой связью, при этом средний диаметр частиц указанной эмульсии составляет 0,3 мкм или менее (см., например, патентный документ 1). Также известна водная эмульсия, в которой смола на основе ПВС, имеющая степень блочности [η] более 0,6 и степень омыления более 0,95 мол.% и содержащая в молекуле активный водород, прилипает к поверхности полимерных частиц (см., например, патентный документ 2). Кроме того, известна эмульсия сополимера на основе акриловой кислоты, полученная с использованием модифицированного амидом ПВС в качестве защитного коллоидного стабилизатора (см., например, патентный документ 3).

Патентный документ 1: JP-A-2003-171567

Патентный документ 2: JP-A-2003-277419

Патентный документ 3: JP-A-2004-018692

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЗАДАЧА НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В результате детального изучения указанных выше известных способов авторами настоящего изобретения было установлено следующее. Несмотря на то, что все указанные водные эмульсии обладают значительно улучшенной устойчивостью к механическим воздействиям и стабильностью при замораживании, устойчивость таких эмульсий к действию высоких температур и время, в течение которого эмульсии проявляют указанную устойчивость, могут быть улучшены с тем, чтобы соответствовать требованиям рынка. В частности, существует потребность в водной эмульсии, обладающей превосходной устойчивостью к механическим воздействиям и стабильностью при замораживании, и дополнительно повышенной устойчивостью к долговременному воздействию высоких температур.

ПУТИ РЕШЕНИЯ ПОСТАВЛЕННОЙ ЗАДАЧИ

В результате исследования, проведенного авторами настоящего изобретения, было обнаружено, что водная эмульсия, содержащая смолу (А) на основе ПВС, которая в свой очередь содержит 1,2-диольный компонент в боковой цепи и имеет среднюю степень полимеризации от 50 до 2500, и полимер (В), включающий по меньшей мере один ненасыщенный мономер, выбранный из мономера, ненасыщенного по типу этиленовой связи и мономера на основе диена, отвечает поставленной задаче. Таким образом было осуществлено данное изобретение.

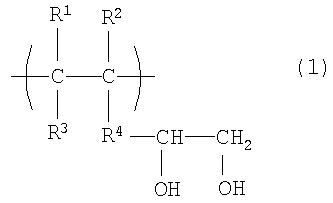

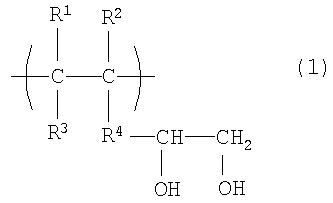

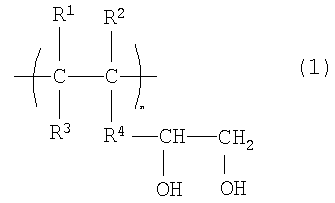

Указанная смола (А) на основе ПВС, содержащая 1,2-диольный компонент в боковой цепи, предпочтительно представляет собой смолу (А) на основе ПВС, содержащую в качестве структурной единицы 1,2-диол общей формулы (1):

В этой формуле каждая из групп R1, R2 и R3 независимо представляет собой атом водорода или алкильную группу, а R4 представляет собой одинарную связь или алкиленовую группу, содержащую от 1 до 3 атомов углерода, которая может содержать алкильную группу.

Кроме того, полимер (В) предпочтительно представляет собой полимер, полученный посредством эмульсионной полимеризации по меньшей мере одного ненасыщенного мономера, выбранного из мономера, ненасыщенного по типу этиленовой связи, и мономера на основе диена, в присутствии в качестве эмульгатора смолы (А) на основе ПВС.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Водная эмульсия согласно настоящему изобретению характеризуется превосходной устойчивостью процесса эмульсионной полимеризации, приводящего к получению указанной эмульсии, превосходной стабильностью при замораживании и устойчивостью к действию высоких температур. Предложенную эмульсию также можно превратить в порошок путем удаления воды. При повторном диспергировании указанная эмульсия также обладает удовлетворительной устойчивостью к механическим воздействиям. Кроме того, получен адгезивный материал, обладающий превосходными водостойкими адгезивными свойствами.

НАИЛУЧШИЙ ВАРИАНТ РЕАЛИЗАЦИИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Ниже приведено подробное описание применяемой согласно настоящему изобретению смолы (А) на основе ПВС, содержащей 1,2-диольный компонент в боковой цепи.

Смола (А) на основе ПВС, применяемая согласно настоящему изобретению, представляет собой смолу на основе ПВС, содержащую 1,2-диольный компонент в боковой цепи. В частности, указанная смола может представлять собой смолу на основе ПВС, содержащую в качестве структурной единицы 1,2-диол следующей общей формулы (1):

В соединении указанной общей формулы (1) каждый из R1, R2 и R3 независимо представляет собой водород или алкильную группу. Алкильная группа не ограничена какой-либо конкретной алкильной группой. Однако предпочтительной является алкильная группа, содержащая от 1 до 4 атомов углерода, такая как метильная, этильная, н-пропильная, изопропильная, н-бутильная, изобутильная или трет-бутильная группа. Указанная алкильная группа может содержать заместитель, например галоген, гидроксильную группу, сложноэфирную группу, карбоксильную группу, сульфо-группу и т.п., при необходимости. R4 представляет собой одинарную связь или алкиленовую группу, содержащую от 1 до 3 атомов углерода, которая может содержать алкильную группу.

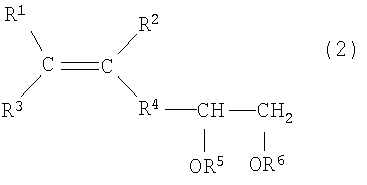

Способы получения указанной смолы на основе ПВС не ограничены какими-либо конкретными способами. Однако предпочтительно для получения смолы использовать способ, согласно которому проводят омыление сополимера на основе мономера, представляющего собой сложный виниловый эфир, и соединения общей формулы (2):

В соединении общей формулы (2) R1, R2, R3 и R4 являются такими же, как определено для соединения общей формулы (1). Каждый из R5 и R6 независимо представляет собой водород или R7-CO-, где R7 представляет собой алкильную группу, предпочтительно метильную, пропильную, бутильную, гексильную или октильную группу, при этом указанная алкильная группа может содержать заместитель, например галоген, гидроксильную группу, сложноэфирную группу, карбоксильную группу, сульфо-группу и т.п., в соответствии с необходимостью.

Примеры соединения формулы (2) включают 3,4-дигидрокси-1-бутен, 3,4-диацилокси-1-бутен, 3-ацилокси-4-гидрокси-1-бутен, 4-ацилокси-3-гидрокси-1-бутен, 3,4-диацилокси-2-метил-1-бутен, 4,5-дигидрокси-1-пентен, 4,5-диацилокси-1-пентен, 4,5-дигидрокси-3-метил-1-пентен, 4,5-диацилокси-3-метил-1-пентен, 5,6-дигидрокси-1-гексен и 5,6-диацилокси-1-гексен. Среди указанных соединений предпочтительным является соединение, в котором каждый из R1, R2 и R3 представляет собой водород, R4 представляет собой одинарную связь, а каждый из R5 и R6 представляет собой R7-CO-, где R7 представляет собой алкильную группу, то есть предпочтительным является 3,4-диацилокси-1-бутен, поскольку он обладает превосходной способностью к сополимеризации и удобен с точки зрения технологии. Особенно предпочтительным является соединение, в котором R7 представляет собой метильную группу, то есть 3,4-диацетокси-1-бутен.

Следует отметить, что 3,4-диацетокси-1-бутен производства Eastman Chemical Company и Across Inc. имеется в продаже.

Примеры мономера на основе сложного винилового эфира включают винилформиат, винилацетат, винилпропионат, виниловый эфир валериановой кислоты, винилбутират, винилизобутират, виниловый эфир триметилуксусной кислоты, виниловый эфир каприновой кислоты, виниловый эфир лауриновой кислоты, винилстеарат, винилбензоат и винилверсатат. С точки зрения экономической целесообразности среди указанных соединений предпочтительным является винилацетат.

Согласно настоящему изобретению сополимеризации могут подвергаться и другие мономеры, подходящие для целей настоящего изобретения, в количестве примерно от 0,5 до 10 мол.%. Примеры таких мономеров включают олефины, например этилен, пропилен, изобутилен, α-октен, α-додецен и α-октадецен; ненасыщенные кислоты, например акриловую кислоту, метакриловую кислоту, кротоновую кислоту, малеиновую кислоту, малеиновый ангидрид, итаконовую кислоту и их соли или сложные моно- или диалкиловые эфиры указанных кислот; нитрилы, например акрилонитрил и метакрилонитрил; амиды, такие как диацетонакриламид, акриламид и метакриламид; олефинсульфокислоты, например этиленсульфокислоту, аллилсульфокислоту и металлилсульфокислоту, и их соли; алкилвиниловые простые эфиры; диметилаллилвинилкетон, N-винилпирролидон, винилхлорид, винилиденхлорид, полиоксиалкилен(мет)аллиловый эфир, например полиоксиэтилен(мет)аллиловый эфир и полиоксипропилен(мет)аллиловый эфир; полиоксиалкилен(мет)акрилат, например полиоксиэтилен(мет)акрилат и полиоксипропилен(мет)акрилат; полиоксиалкилен(мет)акриламид, например полиоксиэтилен(мет)акриламид и полиоксипропилен(мет)акриламид; сложный полиоксиэтилен(1-(мет)акриламидо-1,1-диметилпропиловый) эфир, полиоксиэтиленвиниловый эфир, полиоксипропиленвиниловый эфир, полиоксиэтиленаллиламин, полиоксипропиленаллиламин, полиоксиэтиленвиниламин и полиоксипропиленвиниламин.

Примеры таких соединений дополнительно включают мономер, содержащий катионную группу, например хлорид N-акриламидометилтриметиламмония, хлорид N-акриламидоэтилтриметиламмония, хлорид N-акриламидопропилтриметиламмония, хлорид 2-акрилоксиэтилтриметиламмония, хлорид 2-метакрилоксиэтилтриметиламмония, хлорид 2-гидрокси-3-метакрилоилоксипропилтриметиламмония, хлорид аллилтриметиламмония, хлорид металлилтриметиламмония, хлорид 3-бутентриметиламмония, хлорид диметилдиаллиламмония и хлорид диэтилдиаллиламмония; мономер, содержащий ацетоацетильную группу, этиленкарбонат, винилэтиленкарбонат, изопропенилацетат и 1-метоксивинилацетат.

Сополимеризацию вышеприведенного мономера на основе винилового эфира с соединением формулы (2) (а возможно, и с другими мономерами) можно проводить в соответствии с известными способами без особых ограничений, например, путем полимеризации в массе, полимеризации в растворе, суспензионной полимеризации, дисперсионной полимеризации или эмульсионной полимеризации. Обычно проводят полимеризацию в растворе.

Способы добавления мономера при проведении сополимеризации не ограничены какими-либо конкретными способами; можно применять любые желаемые способы, например единовременное добавление, добавление по частям и непрерывное добавление. Однако предпочтительным является проведение полимеризации при добавлении мономера по каплям с той точки зрения, что в этом случае обеспечивается равномерное распределение соединения формулы (2) в молекулярной цепи полимера на основе сложного поливинилового эфира. В частности, предпочтительным является способ полимеризации на основе способа HANNA.

Примеры растворителей, подходящих для использования при сополимеризации, в общем случае включают низшие спирты, такие как метанол, этанол, изопропиловый спирт, н-пропанол и бутанол, и кетоны, такие как ацетон и метилэтилкетон. В промышленных условиях предпочтительно применяют метанол.

Количество используемого растворителя можно выбрать, исходя из заданной степени полимеризации сополимера с учетом константы переноса цепи для данного растворителя. Например, в случае, когда растворителем является метанол, количество указанного растворителя можно выбрать из диапазона примерно от 0,01 до 10 (массовое соотношение) для соотношения S (растворитель) / М (мономер), предпочтительно примерно от 0,05 до 3 (массовое соотношение).

При сополимеризации используют катализатор полимеризации. Примеры катализатора полимеризации включают известные катализаторы радикальной полимеризации, такие как азобисизобутиронитрил, пероксид ацетила, пероксид бензоила и пероксид лаурила, и катализаторы радикальной полимеризации, активные при низкой температуре, такие как азобисдиметилвалеронитрил и азобисметоксидиметилвалеронитрил. Количество применяемого катализатора полимеризации не может быть однозначно определено без учета специфики процесса, поскольку оно меняется в зависимости от типа катализатора. Однако количество указанного катализатора можно выбрать любым в зависимости от скорости полимеризации. Например, в случае использования азоизобутиронитрила или пероксида ацетила указанное количество предпочтительно составляет от 0,01 до 0,2 мол.%, особенно предпочтительно от 0,02 до 0,15 мол.% в расчете на мономер на основе сложного винилового эфира.

Реакцию сополимеризации можно проводить при температуре от 30°С примерно до температуры кипения в зависимости от применяемого растворителя и давления. Более конкретно, сополимеризацию можно проводить при температуре в диапазоне от 35 до 150°С, предпочтительно от 40 до 75°С.

Хотя согласно настоящему изобретению доля соединения формулы (2) в сополимере не ограничена каким-либо конкретным значением, ее можно установить в зависимости от количества 1,2-диола, которое должно быть введено, как указано далее.

Далее полученный сополимер омыляют. При омылении полученный сополимер растворяют в спирте или водно-спиртовой среде, и затем проводят омыление с использованием щелочного катализатора или кислотного катализатора. Примеры указанного спирта включают метанол, этанол, пропанол и трет-бутанол, при этом особенно предпочтительно использовать метанол. Концентрацию сополимера в спирте можно выбрать, исходя из вязкости системы. Однако указанную концентрацию обычно выбирают из диапазона от 10 до 60 мас.%. Примеры катализаторов, применяемых при омылении, включают щелочной катализатор, такой как гидроксид и алкоголят щелочного металла, например гидроксид натрия, гидроксид калия, метилат натрия, этилат натрия, метилат калия и метилат лития, и кислотный катализатор, такой как серная кислота, соляная кислота, азотная кислота, метансульфокислота, цеолит и катионообменная смола.

Количество используемого катализатора омыления можно выбрать в соответствии со способом омыления, заданной степенью омыления и т.д. Однако в случае использования щелочного катализатора подходящее соотношение указанного катализатора обычно составляет от 0,1 до 30 ммоль, предпочтительно от 2 до 17 ммоль, в расчете на 1 моль суммарного содержания мономера на основе сложного винилового эфира и соединения формулы (2).

При получении смолы (А) на основе ПВС, содержащей 1,2-диольный компонент в боковой цепи, путем омыления указанного сополимера мономера на основе сложного винилового эфира и соединения формулы (2) сложноэфирную группу мономера на основе сложного винилового эфира и сложноэфирную группу в соединении формулы (2) одновременно превращают в гидроксильные группы. Преимуществом описанного выше процесса получения смолы (А) на основе ПВС является отсутствие образования нежелательного побочного продукта, такого как диметилкарбонат, обычно образующегося при применении винилэтиленкарбоната.

В полученной таким образом смоле (А) на основе ПВС содержание 1,2-диольного компонента, находящегося в боковой цепи молекулы указанной смолы, не ограничено каким-либо конкретным значением. Однако предпочтительно, чтобы указанное содержание составляло от 1 до 15 мол.% (более предпочтительно от 1 до 12 мол.%, особенно предпочтительно от 2 до 10 мол.%, в частности от 2 до 8 мол.%). Слишком низкое содержание 1,2-диольного компонента является нежелательным, поскольку при этом результат и преимущества настоящего изобретения достигаются не в полной мере. Слишком высокое содержание указанного 1,2-диола также нежелательно, поскольку ненасыщенный мономер снижает устойчивость полимеризации эмульсии.

Смола (А) на основе ПВС согласно настоящему изобретению должна иметь среднюю степень полимеризации (определенную в соответствии с JIS К6726) от 50 до 2500 (от 100 до 1700, особенно предпочтительно от 100 до 1000, в частности от 200 до 500). Смола на основе ПВС, имеющая среднюю степень полимеризации ниже 50, является неподходящей, поскольку получение такой смолы на основе ПВС в промышленном масштабе сопряжено с затруднениями. И наоборот, смола на основе ПВС, имеющая слишком высокую среднюю степень полимеризации, является неподходящей вследствие того, что вязкость полученной водной эмульсии является слишком высокой, а устойчивость полимеризации в ходе процесса эмульсионной полимеризации снижается.

Указанная смола (А) на основе ПВС предпочтительно представляет собой смолу, в которой содержание остаточных сложноэфирных групп, которые не подверглись омылению, составляет 15 мол.% или менее (более предпочтительно 10 мол.% или менее). Слишком высокое содержание остаточных сложноэфирных групп является нежелательным, поскольку при этом устойчивость полимеризации в ходе процесса эмульсионной полимеризации значительно снижается, и возможны случаи, когда целевая водная эмульсия не образуется.

Содержание остаточных сложноэфирных групп в смоле (А) на основе ПВС выражают в виде соотношения ( мол.%) количества неомыленных групп к количеству сложноэфирных групп в составе мономера на основе сложного винилового эфира и эфирных групп в составе соединения формулы (1).

Далее представлено описание полимера (В).

Полимер (В) представляет собой полимер, полученный путем полимеризации по меньшей мере одного ненасыщенного мономера, выбранного из мономера, содержащего этиленовую связь, и мономера на основе диена. Примеры мономера, содержащего этиленовую связь, и мономера на основе диена в общем случае включают мономеры, часто применяемые для эмульсионной полимеризации, такие как мономер на основе сложного винилового эфира, мономер на основе акриловой кислоты или ее эфира, а также мономер на основе диена. Примеры других мономеров включают мономер на основе олефина, мономер на основе акриламида, мономер на основе акрилонитрила, мономер на основе стирола, мономер на основе простого винилового эфира и мономер на основе аллила.

Примеры мономера на основе сложного винилового эфира включают винилформиат, винилацетат, винилпропионат, виниловый эфир валериановой кислоты, винилбутират, винилизобутират, виниловый эфир триметилуксусной кислоты, винилкапрат, виниллаурат, винилстеарат, винилбензоат, винилверсатат, 1-метоксивинилацетат и изопропенилацетат. Примеры мономеров на основе акриловой кислоты или ее эфиров включают метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изо-пропил(мет)акрилат, н-бутил(мет)акрилат, изо-бутил(мет)акрилат, трет-бутил(мет)акрилат, 2-этилгексил(мет)акрилат, додецил(мет)акрилат, октадецил(мет)акрилат и (мет)акриловую кислоту. Примеры диеновых мономеров включают бутадиен-1,3,2-метилбутадиен-1,3 или 2,3-диметилбутадиен-1,3 и 2-хлорбутадиен-1,3.

Примеры олефиновых мономеров включают такие олефиновые мономеры, как этилен, пропилен, 1-бутен и изобутен, и галогенированные олефины, такие как винилхлорид, винилиденхлорид, винилфторид и винилиденфторид. Примеры мономеров на основе акриламида включают (мет)акриламид, N-метилолакриламид, N,N-диметилакриламид, акриламидо-2-метилпропансульфокислоту и диацетонакриламид. Примеры мономеров на основе акрилонитрила включают (мет)акрилонитрил. Примеры мономеров на основе стирола включают стирол и α-метилстирол. Примеры простых виниловых эфиров включают метилвиниловый эфир, н-пропилвиниловый эфир, изо-пропилвиниловый эфир, н-бутилвиниловый эфир, изо-бутилвиниловый эфир, трет-бутилвиниловый эфир, додецилвиниловый эфир и стеарилвиниловый эфир. Примеры мономеров на основе аллила включают аллилацетат и аллилхлорид.

Другие примеры включают соединения, содержащие карбоксильную группу, например фумаровую кислоту, малеиновую кислоту (ангидрид), итаконовую кислоту (ангидрид) и ангидрид тримеллитовой кислоты и ее эфиры; соединения, содержащие сульфо-группу, такие как этиленсульфокислота, аллилсульфокислота, металлилсульфокислота и 2-акриламидо-2-метилпропансульфокислота; винилсилановые соединения, такие как винилтриметоксисилан; изопропенилацетат и хлорид 3-(мет)акриламидопропилтриметиламмония.

Среди указанных соединений предпочтительными с точки зрения устойчивости водной эмульсии к действию щелочей являются мономеры на основе (мет)акриловой кислоты или ее эфиров, стирол-содержащие мономеры на основе указанной кислоты и бутадиен-содержащие мономеры на основе указанной кислоты.

Хотя мономер, содержащий этиленовую связь, и диеновый мономер можно подвергнуть полимеризации по отдельности, смесь двух или более мономеров из числа указанных, разумеется, также можно подвергнуть полимеризации (сополимеризации).

Далее приведено описание процесса получения водной эмульсии согласно настоящему изобретению.

Для получения водной эмульсии можно применять такие способы, как эмульсионная полимеризация и способ с последующей эмульсификацией. Первый из указанных способов, то есть эмульсионная полимеризация, может быть осуществлен в соответствии с (i) традиционным способом эмульсионной полимеризации, согласно которому ненасыщенный мономер, содержащий этиленовую связь, и/или диеновый мономер добавляют единовременно или непрерывно в присутствии воды, смолы на основе ПВС и катализатора полимеризации, а затем нагревают и перемешивают; или же (ii) в соответствии со способом эмульсионной полимеризации, согласно которому осуществляют добавление дисперсионного раствора (пре-эмульсии), полученного путем смешивания и диспергирования ненасыщенного мономера, содержащего этиленовую связь, и/или диенового мономера в водном растворе смолы на основе ПВС; указанное добавление проводят единовременно или непрерывно в присутствии воды, смолы на основе ПВС и катализатора полимеризации, а затем осуществляют нагревание и перемешивание указанного раствора.

Количество используемой смолы (А) на основе ПВС незначительно изменяется в зависимости от типа смолы, содержания смолы в эмульсии и т.д. Однако в общем случае предпочтительно, чтобы количество указанной смолы составляло от 0,1 до 30 мас.%(более предпочтительно от 1 до 25 мас.%, особенно предпочтительно от 2 до 20 мас.%) в расчете на общую массу реакционной системы, участвующей в эмульсионной полимеризации. Количество смолы менее 0,1 мас.% является нежелательным, поскольку при этом поддержание частиц полимера в устойчивом эмульгированном состоянии затруднено. И наоборот, количество смолы более 30 мас.% является нежелательным, поскольку при этом вязкость эмульсии становится слишком высокой, что приводит к снижению технологичности и слишком низкой водостойкости.

В качестве инициатора полимеризации в общем случае применяют персульфат калия, персульфат аммония, бромат калия и т.п., по отдельности или в комбинации с гидросульфитом натрия. Кроме того, можно использовать в качестве инициатора полимеризации водорастворимую окислительно-восстановительную систему, такую как пероксид водорода/винная кислота, пероксид водорода/соль железа, пероксид водорода/аскорбиновая кислота/соль железа, пероксид водорода/ронгалит или пероксид водорода/ронгалит/соль железа. В частности, можно использовать катализатор, содержащий органический пероксид и окислительно-восстановительную систему, такой как "Kayabutyl В" или "Kayabutyl A-50C" (оба эти катализатора выпускает Kayaku Akzo Co., Ltd.).

Способы добавления инициатора полимеризации не ограничены какими-либо конкретными способами. Можно, например, использовать способ, согласно которому все количество инициатора полимеризации добавляют единовременно в начале процесса, или способ, согласно которому инициатор полимеризации добавляют непрерывно по ходу полимеризации.

В вышеприведенной эмульсионной полимеризации можно также использовать в качестве стабилизатора дисперсии водорастворимый полимер, неионогенное поверхностно-активное вещество или анионное поверхностно-активное вещество.

Примеры водорастворимого полимера включают ПВС, отличный от вышеуказанной смолы (А) на основе ПВС, например немодифицированный ПВС, ПВС, содержащий карбоксильную группу, формилированный ПВС, ацеталированный ПВС, бутиралированный ПВС, уретанизированный ПВС и ПВС, подвергнутый этерификации кислотой, например сульфокислотой или карбоновой кислотой, и омыленный сополимер сложного винилового эфира и мономера, сополимеризуемого с указанным эфиром. Примеры мономера, сополимеризуемого со сложным виниловым эфиром, включают олефины, такие как этилен, бутилен, изобутилен, α-октен, α-додецен и α-октадецен; ненасыщенные кислоты, такие как акриловая кислота, метакриловая кислота, кретоновая кислота, малеиновая кислота, малеиновый ангидрид и итаконовая кислота, или ее соли, или моно- или диалкилированные сложные эфиры; нитрилы, такие как акрилонитрил и метакрилонилрил; амиды, такие как акриламид, диацетонакриламид и метакриламид; олефинсульфокислоту, например этиленсульфокислоту, аллилсульфокислоту и металлилсульфокислоту, и ее соли; алкилвинилэфиры, винилкетон, N-винилпирролидон, винилхлорид и винилиденхлориды.

Примеры водорастворимого полимера, отличного от вышеуказанного ПВС, включают производные целлюлозы, такие как метилцеллюлоза, этилцеллюлоза, гидроксиметилцеллюлоза, гидроксипропилметилцеллюлоза, гидроксибутилметилцеллюлоза, гидроксиэтилцеллюлоза, карбоксиметилцеллюлоза, аминометилгидроксипропилцеллюлоза и аминоэтилгидроксипропилцеллюлоза, крахмал, трагакант, пектин, вяжущее вещество, альгиновая кислота или ее соли, желатин, поливинилпирролидон, полиакриловая кислота или ее соли, полиметакриловая кислота или ее соли, полиакриламид, полиметакриламид, сополимер винилацетата и ненасыщенной кислоты, такой как малеиновая кислота, малеиновый ангидрид, акриловая кислота, метакриловая кислота, итаконовая кислота, фумаровая кислота и кротоновая кислота, сополимер стирола и одной из вышеуказанных ненасыщенных кислот, сополимер простого винилового эфира и одной из вышеуказанных ненасыщенных кислот и соли или сложные эфиры вышеуказанных сополимеров.

Примеры неионогенных поверхностно-активных веществ включают, например, соединения типа полиоксиэтиленалкилового эфира, полиоксиэтиленалкилфенола, сложного эфира полиоксиэтилена и многоатомного спирта, эфира многоатомного спирта и жирной кислоты и блок-полимера оксиэтилена/оксипропилена.

Примеры анионных поверхностно-активных веществ включают сульфат высшего спирта, соль щелочного металла и высшей жирной кислоты, сульфат эфира полиоксиэтилена и алкилфенола, сульфонат алкилбензола, конденсированное соединение на основе нафталинсульфоната и формалина, сульфонат алкилдифенилового эфира, диалкилсульфосукцинат и соль эфира высшего спирта и фосфорной кислоты.

Кроме того, также можно использовать пластификатор, такой как эфир фталевой кислоты или эфир фосфорной кислоты, и регулятор pH, такой как карбонат натрия, ацетат натрия или фосфат натрия.

Средний диаметр частиц полимера составляет предпочтительно 200 нм или более (более предпочтительно 300 нм или более). Путем регулирования среднего диаметра частиц до 200 нм или более получают эмульсию, имеющую минимальную температуру образования пленки (МТОП) 10°C или более. Такая эмульсия обладает повышенной устойчивостью к механическим воздействиям.

Средний диаметр частиц в данном случае означает численное значение среднего диаметра частицы (Dn), измеренное с помощью фотометра с динамическим рассеянием света "DLS-700", изготовленного Otsuka Electronics Co., Ltd. при указанных далее условиях и рассчитанное с помощью гистограммы.

Условия получения образца для проведения измерений

Эмульсию (ЕМ) разбавляли пропущенной через ионообменный фильтр водой таким образом, чтобы получить 0,05 мас.% водный раствор.

Условия проведения измерений на "DLS-700"

Устанавливали значения диафрагмы (от ⌀ 0,1 до ⌀ 0,2) и ND-фильтра (от ND50 до ND25) таким образом, чтобы обеспечить величину отсчетов в секунду (CPS) (световой энергии), равную от 5000 до 12000, и измерение проводили при следующих условиях:

SAMPLING TIME (ВРЕМЯ ОТБОРА ОБРАЗЦА) (стандартное время): 40 мксек

ACCUM. TIMES (Время накопления) (количество интеграции): 100 раз

CORRE. СН (установленное значение для схождения корреляционной функции): 256

С целью дальнейшего повышения устойчивости полимеризации и устойчивости эмульсии к механическим воздействиям предпочтительно совместное применение водорастворимого ингибитора полимеризации в количестве от 10 до 500 ppm (более предпочтительно от 10 до 200 ppm) в расчете на количество мономера со смолой (А) на основе ПВС в качестве эмульгатора.

Водорастворимый ингибитор полимеризации не ограничен каким-либо конкретным соединением. Примеры указанного ингибитора включают соль тиоциановой кислоты, соль азотистой кислоты и водорастворимое серусодержащее органическое соединение. Примеры соли тиоциановой кислоты включают тиоцианат аммония, тиоцианат цинка, тиоцианат натрия, тиоцианат калия и тиоцианат алюминия. Примеры соли азотистой кислоты включают нитрит натрия, нитрит калия, нитрит аммония, нитрит кальция, нитрит серебра, нитрит стронция, нитрит цезия, нитрит бария, нитрит магния, нитрит лития и нитрит дициклогексиламмония. Примеры водорастворимого серусодержащего органического соединения включают меркаптан, замещенный гидроксильной группой, например меркаптоэтанол, монотиопропиленгликоль и тиоглицерин; меркаптокарбоновую кислоту, такую как тиогликолевая кислота, тиогидракриловую кислоту, тиомолочную кислоту и тиомалеиновую кислоту; амино-замещенный меркаптан, такой как тиоэтаноламин; нитро-замещенный меркаптан, такой как β-нитроэтилмеркаптан; двухвалентная меркапто-группа, содержащая в качестве заместителя гидроксильную группу, такую как 1,2-дитиоглицерин и 1,3-дитиоглицерин; димеркаптокетоны, такие как 1,3-димеркаптоацетон; димеркаптокарбоновую кислоту, такую как β,β-дитиоизомасляная кислота; замещенный гидроксильной группой сульфид, такой как тиогликоль; замещенный гидроксильной группой сульфид, такой как тиодигликоль; сульфидкарбоновая кислота, такая как тиодигликолевая кислота, β,β-тиодипропионовая кислота и тиодимолочная кислота; замещенный альдегидной группой сульфид, такой как β-метилтиопропионовый альдегид; амино-замещенный сульфид, такой как β-аминоэтилсульфид; нитро-замещенный сульфид, такой как β-нитроэтилсульфид; и замещенный меркапто-группой сульфид, такой как β-меркаптоэтилсульфид. Скорость добавления указанного водорастворимого ингибитора полимеризации, выраженная в единицах степени превращения акрилового мономера в ходе полимеризации, предпочтительно составляет от 5 до 75%. В случае, если добавление указанного ингибитора осуществляют до того, как степень превращения мономера достигнет 5%, дисперсия полимеризуемой системы ухудшается, что приводит к образованию эмульсии на основе акрила, содержащей большее количество крупных частиц. С другой стороны, добавление указанного ингибитора после того, как степень превращения мономера достигнет 75%, нежелательно с точки зрения ингибирующего действия в отношении образования крупных частиц в эмульсии на основе акрила и повышения устойчивости эмульсии к механическим воздействиям.

В случае добавления водорастворимого ингибитора полимеризации инициатор полимеризации предпочтительно является маслорастворимым. Предпочтительно указанный инициатор заранее растворяют в мономере, поскольку это эффективно с точки зрения ингибирования образования крупных частиц.

Указанный маслорастворимый инициатор полимеризации не ограничен какими-либо конкретными соединениями. Примеры указанного инициатора включают пероксидикарбонат, такой как диизопропилпероксидикарбонат, ди-2-этилгексилпероксидикарбонат и диэтоксиэтилпероксидикарбонат; сложный пероксиэфир, такой как трет-бутилпероксинеодеканоат и α-кумилпероксинеодеканоат; пероксид, такой как ацетилциклогексилсульфонилпероксид; и азо-соединение, такое как азобис-изобутиронитрил, азобис-2,4-диметилвалеронитрил и азобис-(4-метокси-2,4-диметилвалеронитрил).

В зависимости от конкретной задачи можно также использовать комбинацию любого неионогенного поверхностно-активного вещества, такого как простой эфир полиоксиэтилена и алкила, такого как полиоксиэтиленалкилфенола и сложный эфир многоатомного спирта; катионного поверхностно-активного вещества, такого как соли высших алкиламинов, и других различных поверхностно-активных веществ, подходящих для использования в ходе эмульсионной полимеризации, как указано выше. Также можно смешивать эти поверхностно-активные вещества заранее с целью последующего применения для эмульгирования. Кроме того, можно также использовать в сочетании регулятор pH, такой как эфир фталевой кислоты, ацетат натрия или фосфат натрия.

В случае необходимости и в зависимости от конкретного применения в целевую водную эмульсию можно вводить добавки различного назначения. Примеры указанных добавок включают сшивающий агент, добавку, обеспечивающую повышение водостойких свойств, пигмент, диспергатор, противовспенивающую добавку; масляный раствор, модификатор вязкости, добавку для повышения клейкости, загуститель, водоудерживающий агент, агент, размягчающий волокна, выравнивающий агент и антистатик.

Полученная таким образом водная эмульсия обладает превосходной устойчивостью к механическим воздействиям, стабильностью при замораживании и устойчивостью к действию высоких температур. Полученную эмульсию можно успешно применять, например, в качестве добавки к цементу/строительному раствору, в качестве материала покрытия на основе цемента/строительного раствора, в качестве исходного материала для целей гражданского строительства, материала покрытия, адгезивного материала, клейкого адгезивного материала (адгезивного материала, чувствительного к давлению), агента для обработки волокон, агента для обработки бумаги, связующего для неорганических материалов, модификатора для смол, например винилхлоридных, агента для фиксации/стабилизации вязких грунтов, таких как шламы и промышленные отходы, удаляемых материалов покрытия для защиты поверхности и для косметических целей.

Особенно предпочтительными из этих применений являются применение в качестве добавки к цементу/строительному раствору, материала покрытия на основе цемента/строительного раствора, исходного материала для целей гражданского строительства, материала покрытия и т.п. Преимуществом указанной водной эмульсии при ее применении по указанным назначениям является ее устойчивость к механическим воздействиям. Кроме того, особенно предпочтительно применение указанной водной эмульсии в качестве адгезивного материала или клейкого адгезивного материала (адгезивного материала, чувствительного к давлению); при этом преимуществом указанной эмульсии является ее прекрасная водостойкость и клеящие/адгезивные свойства. Примеры подходящих склеиваемых материалов включают дерево, бумагу, пластик и волокна.

При использовании в качестве адгезивного материала водную эмульсию согласно настоящему изобретению, взятую в отдельности, можно применять в качестве адгезивного однокомпонентного материала. Состав этой водной эмульсии обычно регулируют таким образом, чтобы концентрация смолы в указанной эмульсии составляла предпочтительно 20 мас.% или более, а более предпочтительно - 45 мас.% или более.

Если концентрация смолы составляет менее 20 мас.%, то в ряде случаев сушка происходит в течение более длительного времени, или указанная водная эмульсия чрезмерно впитывается в склеиваемые материалы, такие как дерево, что может приводить к уменьшению прочности сцепления, что нежелательно.

Водную эмульсию согласно настоящему изобретению можно превратить в ре-диспергируемую порошкообразную синтетическую смолу путем удаления воды из указанной эмульсии. Способы удаления воды не ограничены какими-либо конкретными способами. Примеры таких способов включают сушку распылением, сушку нагреванием, сушку обдувом, сублимационную сушку и сушку с помощью импульсных ударных волн. В промышленности предпочтительно применять сушку распылением.

Для сушки распылением можно применять традиционную установку для сушки распылением, в которой жидкость распыляют и сушат. Примеры таких установок, в зависимости от типа распыления, включают установки дискового типа и установки форсуночного типа, при этом можно использовать установку любого из этих типов. В качестве источника тепла можно применять горячий воздух, греющий пар и т.д.

Условия сушки выбирают в соответствии с размером и типом установки для сушки распылением, концентрацией, вязкостью и расходом водной эмульсии и т.д. Подходящей является температура сушки от 80 до 150°С. Если температура сушки составляет менее 80°С, сушка протекает в недостаточной степени. Если температура сушки составляет более 150°C, под воздействием тепла могут произойти изменения в полимере. Оба этих случая не являются предпочтительными. Более предпочтительной является температура сушки от 100 до 140°C.

Не исключена возможность комкования частиц ре-диспергируемой порошкообразной синтетической смолы и их агрегирования при хранении с образованием блоков. Поэтому предпочтительно применять агент, препятствующий комкованию, для улучшения устойчивости при хранении. Этот препятствующий комкованию агент можно добавить к полученному после сушки распылением порошку эмульсии и перемешать для обеспечения равномерного распределения. Однако предпочтительно, чтобы при сушке распылением эмульсию распыляли в присутствии препятствующего комкованию агента, что позволяет достичь равномерного перемешивания и обеспечивает предотвращение комкуемости. Особенно предпочтительно одновременное распыление эмульсии и агента, препятствующего комкованию, в ходе сушки.

Препятствующий комкованию агент предпочтительно представляет собой неорганический порошок из мелких частиц. Примеры указанного агента включают карбонат кальция, глину, ангидрид кремниевой кислоты, силикат алюминия, белую сажу, тальк и белый корунд. Особенно предпочтительны ангидрид кремниевой кислоты, силикат алюминия, карбонат кальция и т.п., каждый из которых имеет средний диаметр частиц примерно от 0,01 до 0,5 мкм. Количество используемого препятствующего комкованию агента не ограничено каким-либо конкретным значением. Однако предпочтительно это количество составляет от 2 до 20 мас.% в расчете на порошок эмульсии.

Таким образом получат ре-диспергируемую порошкообразную синтетическую смолу. При добавлении порошка указанной смолы к воде и перемешивании этой смеси порошок легко можно снова перевести в эмульсию. Полученную таким образом повторно диспергированную эмульсию можно использовать так же, как и исходную эмульсию, и она также обладает высокой устойчивостью к механическим воздействиям.

Как и водная эмульсия, ре-диспергируемая порошкообразная синтетическая смола подходит для применения, например, в качестве добавки к цементу/строительному раствору, материалу покрытия на основе цемента/строительного раствора, исходного материала для целей гражданского строительства, материала покрытия, адгезивного материала, клейкого адгезивного материала (адгезивного материала, чувствительного к давлению), агента для обработки волокон, агента для обработки бумаги, связующего для неорганических материалов и для косметических целей. В частности, ре-диспергируемая порошкообразная синтетическая смола согласно настоящему изобретению с успехом может применяться в качестве добавки для цемента или строительного раствора. Пояснение указанного применения приведено ниже.

При применении в качестве добавки для цемента или строительных смесей указанную порошкообразную смолу предпочтительно использовать в количестве примерно 20 массовых долей (от 5 до 30 массовых долей, более предпочтительно от 10 до 30 массовых долей) в расчете на 100 массовых долей цемента с точки зрения свойств полученного отвержденного материала и т.д. С точки зрения экономической целесообразности предпочтительно применять указанную порошкообразную смолу в количестве примерно 10 массовых долей (от 5 до 15 массовых долей, более предпочтительно от 8 до 12 массовых долей).

Примеры способов добавления указанной порошкообразной синтетической смолы включают способ, согласно которому смолу смешивают с цементом (добавляют в цемент) предварительно; способ, согласно которому смолу предварительно смешивают с водой (добавляют в воду); и способ, согласно которому смолу одновременно смешивают с цементом и водой.

ПРИМЕРЫ

Ниже данное изобретение будет подробно разъяснено со ссылкой на Примеры. Однако настоящее изобретение не ограничено приведенными далее Примерами.

В дальнейшем «%» означает массовые проценты, если не указано иное.

Пример получения 1: смола на основе ПВС (А1)

В реакционный сосуд, снабженный обратным холодильником, капельной воронкой и мешалкой, добавили 800 г винилацетата, 1200 г метанола и 96 г (6 мол.%) 3,4-диацетокси-1-бутена. К этой смеси добавили азобис-изобутиронитрил в количестве 0,6 мол.% (в расчете на добавленный винилацетат). Смесь нагревали при перемешивании в токе азота, чтобы инициировать полимеризацию. В момент, когда степень полимеризации винилацетата достигла 95%, добавляли в заданных количествах м-динитробензол и метанол для разбавления и охлаждения смеси и завершения полимеризации. Далее из системы удаляли оставшийся непрореагировавший мономер на основе винилацетата путем барботирования через систему паров метанола. Таким образом получали раствор сополимера в метаноле.

Затем этот раствор разбавляли метанолом до концентрации 50%. Этот раствор помещали в месильную машину и добавляли к нему 2% раствор гидроксида натрия в метаноле в количестве 10 ммоль в расчете на 1 моль суммарного количества винилацетата и 3,4-диацетокси-1-бутена в сополимере, поддерживая температуру раствора равной 40°C, для проведения омыления. В ходе омыления продукт омыления выпадал в осадок. В момент, когда осадок принимал форму частиц, его отделяли фильтрованием. Осадок в достаточной степени промывали метанолом и сушили в установке для сушки горячим воздухом с получением смолы на основе ПВС (А1).

Полученную смолу на основе ПВС (А1) исследовали на содержание остаточной сложноэфирной группы путем определения затраченного количества щелочи, необходимого для гидролиза остаточного винилацетата и 3,4-диацетокси-1-бутена. В результате было найдено, что количество остаточной сложноэфирной группы составляло 2,5 мол.%. Определяли среднюю степень полимеризации в соответствии с JIS К 6726, которая, как было найдено, составляла 300. Содержание структурной единицы на основе 1,2-диола определяли посредством расчета после завершения омыления и последующего проведения анализа методом 1H-ЯМР; было обнаружено, что оно составляет 5,9 мол.%. Для проведения анализа методом ЯМР использовали прибор "AVANCE DPX400", изготовленный Bruker Japan Co., Ltd.

Пример получения 2: смола (А2) на основе ПВС

Добавляли 800 г винилацетата, 1200 г метанола и 64 г (4 мол.%) 3,4-диацетокси-1-бутена; для проведения полимеризации таким же образом, как и в Примере получения 1, использовали 0,4 мол.% (в расчете на добавленный винилацетат) азобис-изобутиронитрила. Степень полимеризации винилацетата составляла 96%.

Затем проводили омыление, промывку и сушку таким же образом, как и в Примере получения 1, за исключением того, что количество добавляемого гидроксида натрия изменилось и составляло 8 ммоль в расчете на 1 моль суммарного содержания винилацетата и 3,4-диацетокси-1-бутена в сополимере. Таким образом была получена смола (А2) на основе ПВС.

Полученная смола (А2) на основе ПВС имела остаточное содержание сложноэфирной группы 6,0 мол.% и среднюю степень полимеризации 350. Содержание структурной единицы на основе 1,2-диола в указанной смоле составляло 4,0 мол.%.

Пример получения 3: Смола (A3) на основе ПВС

Было добавлено 800 г винилацетата, 1200 г метанола и 24 г (1,5 мол.%) 3,4-диацетокси-1-бутена; для проведения полимеризации (таким же образом, как и в Примере получения 1) использовали 0,5 мол.% (в расчете на добавленный винилацетат) азобис-изобутиронитрила. Степень полимеризации винилацетата составляла 95%.

Затем проводили омыление, промывку и сушку таким же образом, как и в Примере получения 1. Таким образом была получена смола (A3) на основе ПВС.

Полученная смола (A3) на основе ПВС имела содержание остаточной сложноэфирной группы 2,2 мол.% и среднюю степень полимеризации 450. Содержание в ней структурной единицы на основе 1,2-диола составляло 1,5 мол.%.

Пример получения 4: смола (А4) на основе ПВС

Было добавлено 1000 г винилацетата, 900 г метанола и 16 г (0,8 мол.%) 3,4-диацетокси-1-бутена; для проведения полимеризации (таким же образом, как и в Примере получения 1) использовали 0,4 мол.% (в расчете на добавленный винилацетат) азобис-изобутиронитрила. Степень полимеризации винилацетата составляла 92%.

Затем проводили омыление, промывку и сушку таким же образом, как и в Примере получения 1, за исключением того, что концентрация смолы была изменена и составляла 40%, а количество добавляемого гидроксида натрия изменилось и составляло 7 ммоль в расчете на 1 моль суммарного содержания винилацетата и 3,4-диацетокси-1-бутена в сополимере. Таким образом была получена смола (А4) на основе ПВС.

Полученная смола (А4) на основе ПВС имела содержание остаточной сложноэфирной группы 2,5 мол.% и среднюю степень полимеризации 750. Содержание в ней структурной единицы на основе 1,2-диола составляло 0,7 мол.%.

Пример получения 5: смола (А5) на основе ПВС

Концентрацию метанольного раствора поливинилацетата (со средней степенью полимеризации, определенной в соответствии с JIS K6726 после полного омыления поливинилацетата, равной 300), полученного посредством полимеризации в растворе, установили равной 50%. Этот раствор поместили в месильную машину, и туда же был добавлен 2% метанольный раствор гидроксида натрия в количестве 10 ммоль в расчете на 1 моль структурной единицы на основе винилацетата в полимере, при этом температуру раствора поддерживали равной 40°C, для проведения омыления. По ходу омыления продукт омыления выпадал в осадок. В момент, когда этот осадок приобретал форму частиц, его отделяли фильтрованием. Осадок в достаточной степени промывали метанолом и высушивали в сушильном шкафу горячим воздухом. Таким образом была получена смола (А5) на основе ПВС, которая имела содержание остаточной сложноэфирной группы 2,8 мол.%.

Пример получения 6: смола (А6) на основе ПВС

Добавили 1500 г винилацетата, 75 г метанола и 30 г (1,0 мол.%) 3,4-диацетокси-1-бутена; для проведения полимеризации таким же образом, как в Примере получения 1, использовали 0,0015 мол.% (в расчете на добавленный винилацетат) азобис-изобутиронитрила.

Затем проводили омыление, промывку и сушку таким же образом, как и в Примере получения 1, за исключением того, что концентрация смолы была изменена и составляла 20%, а количество добавляемого гидроксида натрия изменилось и составляло 10 ммоль в расчете на 1 моль суммарного содержания винилацетата и 3,4-диацетокси-1-бутена в сополимере. Таким образом была получена смола (А6) на основе ПВС.

Полученная смола (А6) на основе ПВС имела содержание остаточной сложноэфирной группы 2,4 мол.% и среднюю степень полимеризации 2900. Содержание в ней структурной единицы на основе 1,2-диола составляло 1,0 мол.%.

Пример 1

В снабженную мешалкой, обратным холодильником, капельной воронкой и термометром сменную колбу добавили 83 ч. воды, 12 ч. смолы (А1) на основе ПВС, полученной в Примере получения 1, 0,02 ч. ацетата натрия в качестве регулятора pH и 18 ч. мономеров, предназначенных для полимеризации (метилметакрилат/н-бутилакрилат=60/40 (массовое соотношение)). Температуру в колбе повысили до 60°С при перемешивании. В ходе нагревания добавили 5 частей 1% водного раствора персульфата аммония, одновременно замещая атмосферу в колбе газообразным азотом, чтобы инициировать полимеризацию. Начальную полимеризацию проводили в течение 30 минут. Для проведения полимеризации оставшегося мономера 102 части указанного мономера добавляли по каплям в течение 4 часов и 5 частей 1%-го водного раствора персульфата аммония добавляли в четыре приема с интервалами в 1 час. После этого смесь выдерживали при 75°С в течение 1 часа, а затем охлаждали с получением водной эмульсии сополимера метилметакрилата/н-бутилакрилата. Эта эмульсия имела содержание твердого вещества 55%.

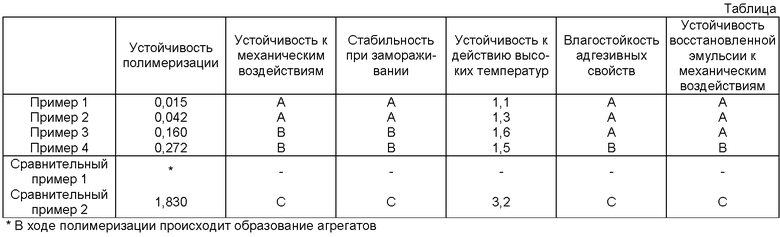

Полученную выше водную эмульсию оценивали по следующим свойствам. Полученные результаты приведены в Таблице.

Устойчивость полимеризации

Полученную эмульсию разбавляли водой и фильтровали через металлическое сито 100 меш. Крупные частицы, оставшиеся на металлическом сите, сушили при 105°С в течение 3 часов и определяли их сухой вес (X г). Рассчитывали количество крупных частиц (%) с использованием следующего уравнения и применяли его в качестве показателя устойчивости полимеризации.

Количество крупных частиц(%)=[(X (г)/(масса твердого вещества в эмульсии (г)]×100

Устойчивость к механическим воздействиям

При использовании тестера Maron производства Yasuda-Seiki-Seisakusho Ltd. были проведены измерения при следующих условиях:

Содержание смолы: 20%

Используемое количество: 50 г

Скорость вращения: 100 об/мин (±20)

Время:10 мин

Нагрузка: 40 кгс

Эмульсию, которую подвергали испытанию, фильтровали через металлическое сито 80 меш и измеряли сухой вес агрегатов на металлическом сите W (г). Определяли количество образовавшихся агрегатов (%) с использованием следующего уравнения. Указанное количество оценивали на основании следующих критериев.

Количество полученных агрегатов (%)=(W (г))/[(50 (г)) × (содержание смолы в эмульсии (20%))]×100

А … (количество образовавшихся агрегатов)<0,10

В … 0,10 ≤ (количество образовавшихся агрегатов)<1,00

С … 1,00 ≤ (количество образовавшихся агрегатов)

Стабильность при замораживании

50 г полученной эмульсии помещали в 100 мл полимерный контейнер, и этот контейнер выдерживали в морозильной камере при -15°C в течение 16 часов, чтобы заморозить эмульсию. После этого контейнер выдерживали в камере термостата при 25°C в течение 8 часов, чтобы эмульсия растаяла. Этот цикл повторяли и подсчитывали количество циклов, при котором эмульсия при таянии не возвращается в эмульгированное состояние, то есть начинает после таяния разделяться на твердое вещество и воду. Указанный параметр оценивали на основании следующих критериев.

А … 10 раз или более

В …. от 4 до 9 раз

С … 3 раза или менее

Устойчивость к действию высоких температур

В 450 мл баночку из-под майонеза помещали 300 г полученной эмульсии. Измеряли вязкость эмульсии при 25°С (V0) с помощью вискозиметра типа BROOKFIELD. Эмульсию выдерживали в камере термостата при 60°С в течение 10 дней, а затем измеряли вязкость при 25°С (V20). Определяли соотношение между этими вязкостями (V20/V0).

Адгезионные свойства, не подверженные влиянию влаги

Полученную эмульсию наносили на бумажную основу для рулона бумаги в количестве 30 г/м2. Непосредственно вслед за этим ее прикладывали к другой бумажной основе для рулона бумаги и трижды прокатывали ручным валиком, а затем выдерживали сборку при комнатной температуре в течение 24 часов. Образец для испытания адгезионных свойств погружали в 30°С воду на 24 часа, а затем исследовали степень сцепления. Образец оценивали в соответствии со следующими критериями:

А … разрушение склеиваемого материала

В … частичное разрушение склеиваемого материала

С … отставание

Устойчивость повторно диспергированной эмульсии к механическим воздействиям

К полученной эмульсии был добавлен мелкодисперсный порошок ангидрида кремниевой кислоты (агент, препятствующий комкованию) в количестве 5 мас.% в расчете на содержание твердого вещества в эмульсии. Смесь сушили распылением в токе горячего воздуха (120°С) с получением ре-диспергируемой порошкообразной смолы. 20 частей полученного порошка смолы добавили к 80 частям деионизированной воды и перемешивали эту смесь с получением повторно диспергированной эмульсии. Устойчивость полученной восстановленной эмульсии к механическим воздействиям оценивали, как описано выше.

Примеры 2-4

Водные эмульсии были получены таким же образом, как в Примере 1, за исключением того, что использовали смолы (А2-А4) на основе ПВО, полученные согласно Примерам получения 2-4. Оценку указанных водных эмульсий проводили аналогичным образом. Полученные результаты приведены в Таблице.

Сравнительные примеры 1 и 2

Водные эмульсии были получены таким же образом, как в Примере 1, за исключением того, что использовали смолы (А5 и А6) на основе ПВС, полученные согласно Примерам получения 5 и 6. Оценку указанных водных эмульсий проводили аналогичным образом. Полученные результаты приведены в Таблице.

Настоящее изобретение подробно описано со ссылками на конкретные варианты его реализации, при этом для специалиста в данной области техники очевидно, что возможные различные изменения и модификации также находятся в рамках настоящего изобретения.

Настоящая заявка основана на заявке на патент Японии, поданной 29 сентября 2004 г. (заявка №2004-283771), и заявке на патент Японии, поданной 29 сентября 2005 г. (заявка №2005-283200), содержание которых включено в настоящее описание посредством ссылки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Водная эмульсия согласно настоящему изобретению характеризуется превосходной устойчивостью эмульсионной полимеризации, приводящей к получению указанной эмульсии, и обладает превосходной устойчивостью к механическим воздействиям, стабильностью при замораживании, устойчивостью к долговременному воздействию высоких температур, адгезионными свойствами, не подверженными влиянию влаги и т.д. Кроме того, указанную эмульсию можно превратить в порошок путем удаления воды. Поскольку полученная порошкообразная смола при повторном диспергировании в воде образует эмульсию, обладающую превосходной устойчивостью к механическим воздействиям, предложенная водная эмульсия и порошкообразная смола, полученная из указанной водной эмульсии, подходят для применения в качестве добавки к цементу/строительному раствору, материала покрытия на основе цемента/строительного раствора, исходного материала для целей гражданского строительства, материала покрытия, адгезивного материала, клейкого адгезивного материала (чувствительного к давлению адгезивного материала), агента для обработки волокон, агента для обработки обычной бумаги, агента для обработки бумаги для струйного принтера, связующего для неорганических материалов, в косметике и т.п. В частности, предложенная эмульсия особенно подходит для применения в качестве добавки к цементу или строительному раствору.

Изобретение относится к водной эмульсии полимера, ре-диспергируемой смоле и адгезивному материалу, полученным с применением этой эмульсии. Водная эмульсия согласно изобретению содержит смолу (А) на основе поливинилового спирта в количестве от 0,1 до 30 мас.%, содержащую 1,2-диольный компонент в боковой цепи и имеющую среднюю степень полимеризации от 50 до 500, и полимер (В), полученный эмульсионной полимеризацией по меньшей мере одного ненасыщенного мономера, выбранного из мономера с этиленовой связью и мономера диенового типа и в присутствии в качестве эмульгатора смолы (А) в присутствии инициатора. Эмульсия отличается превосходной стабильностью эмульсионной полимеризации в процессе получения и обладает превосходной устойчивостью к механическим воздействиям, стабильностью при замораживании, долговременной устойчивостью к действию высоких температур, превосходными водостойкими адгезивными свойствами и способностью к повторному диспергированию. 3 н. и 2 з.п. ф-лы, 1 табл.

1. Водная эмульсия, содержащая:

смолу (А) на основе поливинилового спирта в количестве от 0,1 до 30 мас.%, содержащую структурный блок 1,2-диола в боковой цепи и имеющую среднюю степень полимеризации от 50 до 500; и

полимер (В), представляющий собой полимер, полученный путем эмульсионной полимеризации по меньшей мере одного ненасыщенного мономера, выбранного из мономера, содержащего этиленовую связь, и мономер диенового типа, в присутствии в качестве эмульгатора смолы (А) на основе поливинилового спирта в присутствии инициатора, при этом указанный структурный блок 1,2-диола соответствует общей формуле (1):

где каждый из R1, R2 и R3 независимо представляет собой атом водорода или алкильную группу, а R4 представляет собой одинарную связь или алкиленовую группу, содержащую от 1 до 3 атомов углерода, возможно замещенную метильной группой; и содержание твердого вещества в эмульсии составляет от 20 до 50 мас.%.

2. Водная эмульсия по п.1, отличающаяся тем, что содержание указанного структурного блока 1,2-диола в смоле (А) на основе поливинилового спирта составляет от 1 до 15 мол.%.

3. Водная эмульсия по любому из пп.1 или 2, отличающаяся тем, что указанный ненасыщенный мономер, содержащий этиленовую связь, представляет собой мономер на основе акрила.

4. Ре-диспергируемая порошкообразная смола, полученная удалением воды из водной эмульсии по любому из пп.1-3.

5. Адгезив, содержащий водную эмульсию по любому из пп.1-3.

| JP 2006124682 C1, 18.05.2006 | |||

| JP 2003171522 C1, 20.06.2003 | |||

| JP 2000313721 C1, 14.11.2000 | |||

| JP 2003277419 C1, 02.10.2003 | |||

| JP 2002284818 C1, 03.10.2002 | |||

| Энциклопедия полимеров, т.2 | |||

| - М.: Советская энциклопедия, 1974, с.787-790. |

Авторы

Даты

2010-11-27—Публикация

2006-04-25—Подача