Настоящее изобретение относится к способу получения стабилизированных защитным коллоидом полимеров на основе сложных виниловых эфиров, этилена и необязательно других сомономеров в виде водных дисперсий таких полимеров или их редиспергируемых в воде порошков путем непрерывной эмульсионной полимеризации и необязательно последующей сушки полученных в результате такой полимеризации водных дисперсий полимеров.

Стабилизированные защитными коллоидами полимеры прежде всего в виде их водных дисперсий или редиспергируемых в воде порошков находят самое разнообразное применение, например в качестве покрытий или клеев для самых разных основ. В качестве защитных коллоидов обычно используют поливиниловые спирты. Применение поливинилового спирта считается целесообразным по той причине, что по сравнению с системами, стабилизированными низкомолекулярными соединениями (эмульгаторами), он сам способствует повышению прочности (например, показателей прочности сцепления при растяжении в клеях для приклейки плиток). В качестве мономеров для получения редиспергируемых порошков в настоящее время преимущественно используют сложные виниловые эфиры и этилен, поскольку обеспечить стабилизацию сополимеров акрилата, соответственно сополимеров стирола и акрилата поливиниловым спиртом невозможно простым путем.

Подобные дисперсии традиционно получают путем эмульсионной полимеризации в периодическом режиме. Подобный способ полимеризации отличается высокой гибкостью и поэтому используется преимущественно на установках, рассчитанных на выпуск широкого ассортимента продукции. Помимо этого такой способ полимеризации гораздо менее требователен с технологической точки зрения, чем непрерывный процесс. Недостаток же периодического процесса состоит в его существенно более низкой по сравнению с непрерывным процессом экономической эффективности.

Непрерывный процесс является, таким образом, оптимальным выбором для установок, рассчитанных на выпуск большого объема продукции при узком ее ассортименте. Основная проблема при непрерывной эмульсионной полимеризации состоит в создании правильных условий для непрерывного зарождения новых латексных частиц. Для непрерывной эмульсионной полимеризации преимущественно используют установку в виде каскада реакторов с мешалками, поскольку подобные реакторы уже используются при работе в периодическом режиме и поэтому при малых экономических затратах на переоборудование вполне могут использоваться для проведения непрерывного процесса полимеризации. При непрерывной полимеризации обычно имеет место выраженное в большей или меньшей степени колебание свойств продукции и технологических параметров, что в экстремальном случае может привести к получению не годной для дальнейшего применения продукции или к повреждению установки.

В US 2703794 описан способ непрерывной эмульсионной полимеризации винилацетата и этилена в присутствии эмульгатора и необязательно смешивающихся с водой органических растворителей, при этом воду, эмульгатор, мономеры и инициатор добавляют в дозируемых количествах одновременно и непрерывно. Такой процесс проводят без затравочного латекса в единственном автоклаве (рассчитанном на работу под давлением реакторе). Недостатки такого способа заключаются в интенсивном образовании толстого слоя отложений на стенках реактора и в образовании частиц, размеры которых варьируются в сравнительно широких пределах.

В US 3551396 описан способ получения дисперсий гомополимера винилацетата в циркуляционном реакторе с непрерывной рециркуляцией мономера и воды, при этом в реактор непрерывно дозируют дополнительный мономер и инициатор и из реактора непрерывно удаляют образовавшийся полимер. Полимеризацию проводят без затравочного латекса в единственном рассчитанном на работу под давлением реакторе.

В DE 2555142 описан способ непрерывного получения полимеров этиленово ненасыщенных мономером по методу эмульсионной полимеризации в нескольких последовательно соединенных реакторах. Для этого в первый реактор загружают предварительно приготовленную эмульсию из воды, инициатора, одной части мономеров и дополнительных вспомогательных веществ, полученную дисперсию переводят во второй реактор, в который затем подают остальную часть мономеров, и в завершение в последнем реакторе дисперсию подвергают окончательной полимеризации добавлением еще одного инициатора. В конце каскада реакторов расположен теплообменник для охлаждения полученной дисперсии полимера.

В DE 2456576 описана установка, состоящая из охлаждаемого автоклава с мешалкой для приготовления предварительной эмульсии из мономера, эмульгатора, восстановителя и воды, реактора для основной полимеризации и трубы для дополнительной полимеризации. Полимеризацию проводят в присутствии системы из окислительно-восстановительных инициаторов, используя восстановитель в большом избытке и дозируя окислитель в реактор. Мономеры дозируют таким образом, чтобы их концентрация не превышала определенного предельного значения. Недостаток такого способа состоит в быстром образовании отложений на стенках реактора, из-за чего снижается коэффициент использования установки. Причина этого заключается помимо прочего в значительном колебании свойств продуктов.

В US 4164489 описан способ непрерывного получения дисперсий сополимера винилацетата с этиленом, отличающийся применением затравочного латекса, также подаваемого в непрерывном режиме. Недостаток подобного способа состоит в том, что такая затравка является самостоятельным продуктом, который специально требуется получать в этих целях (с малым размером частиц, составляющим порядка 200 нм), при этом в продукт в качестве примесей попадают нежелательные компоненты рецептуры, такие как эмульгаторы.

В ЕР 1174445 и ЕР 1323752 описаны способы непрерывного получения дисперсий сополимера винилацетата с этиленом в по меньшей мере двух последовательно соединенных и рассчитанных на работу под давлением реакторах, при этом полимеризацию инициируют системой из окислительно-восстановительных инициаторов с по меньшей мере частичной подачей восстановителя в первый рассчитанный на работу под давлением реактор.

У Petrocelli и др. (Polym. Sci. Eng., 80, с.544) также описан способ полимеризации с использованием затравочного латекса. И в этом случае применяют стабилизированную эмульгатором дисперсию с особо тонкой дисперсной фазой (с размером частиц около 200 нм). Основная идея при проведении полимеризации таким способом с использованием затравочного латекса состоит во введении новых латексных частиц меньшего размера, которые затем в ходе полимеризации увеличиваются до требуемых размеров. Внутреннее зарождение новых латексных частиц должно при этом подавляться затравочным латексом.

В качестве еще одной альтернативы, направленной на повышение производительности, в литературе описана комбинация из теплообменников с реакторами периодического действия. В этом случае реактор периодического действия и теплообменник соединяют по схеме, образующей замкнутый контур, в котором охлаждаемая среда подается из реактора в теплообменник, а из него - обратно в реактор. Для сокращения продолжительности полимеризации можно использовать дополнительную охлаждающую мощность внешнего теплообменника. Недостаток такого принципа состоит в том, что для поддержания эффективности процесса на приемлемом уровне через теплообменник требуется пропускать большие количества материала с высокой скоростью. Для пропускания материала через теплообменник в таких количествах и с такой скоростью необходимо использовать высокопроизводительные насосы, которые подвергают перекачиваемый материал воздействию высокой энергетической и сдвиговой нагрузки.

В ЕР 834518 описан способ полимеризации в периодическом режиме, проводимой в реакторе с внешним охлаждающим контуром, в котором во избежание отрицательного влияния на свойства получаемых продуктов обязательно требуется использовать насос с малой сдвиговой нагрузкой на перекачиваемый материал.

В WO 03/006510 описан способ полимеризации в периодическом режиме, проводимой в реакторе с внешним охлаждающим контуром, в котором полимеризуемую смесь во избежание ухудшения свойств получаемых продуктов из-за приложения к ним сдвиговых усилий перекачивают создающим малую сдвиговую нагрузку диафрагменным насосом с трубчатой или цилиндрической мембраной.

В WO 02/59158 описан способ полимеризации в реакторе с внешним охлаждающим контуром, в котором перекачивают полимеризуемую смесь и в который дозируют по меньшей мере часть от всего количества мономеров.

Недостаток проводимых в периодическом режиме способов полимеризации, при осуществлении которых требуется перекачивать большие объемы смесей с диспергированными полимерными частицами, состоит в их склонности к коагуляции под воздействием создаваемых насосом сдвиговых усилий.

В основу настоящего изобретения была положена задача разработать экономически эффективный и технологически более совершенный способ получения дисперсий сополимеров сложных виниловых эфиров с этиленом, который позволил бы избежать колебаний свойств продукта при проведении процесса в непрерывном режиме и воздействия высокой механической нагрузки на полимеризуемые смеси, характерной для способов с внешним охлаждением. При этом необходимо было учесть проблемы, которые могут возникать не только при получении, но и при применении целевых продуктов. Особенно при применении полимеров в виде их редиспергируемых порошков для улучшения свойств строительных растворов, что является основной областью применения таких редиспергируемых порошков, соответствующие составы должны на протяжении определенного времени оставаться стабильными и не должны существенно изменять свою консистенцию, при которой возможна их переработка или укладка (стабильность вязкости, соответственно, цементного раствора). В бетонной промышленности и промышленности по производству строительных растворов важную роль играют, кроме того, механические свойства, такие как прочность на сжатие, пористость и тем самым содержание воздушных пор. Улучшенные путем добавления дисперсионных порошков гидравлически схватывающиеся системы помимо этого должны обладать еще лучшим сцеплением с основой по сравнению с системами без таких порошков. Все такие свойства продуктов должны сохраняться при переходе от традиционного периодического процесса к экономически более эффективному непрерывному процессу.

При создании изобретения неожиданно было установлено, что способ, основанный на использовании технологического метода "непрерывной полимеризации" в сочетании с "внешним охлаждением посредством теплообменника" при его расположении перед реакторами позволяет избежать соответствующих недостатков, присущих отдельным процессам, обладает высокой экономической эффективностью при его осуществлении и позволяет получать продукты с требуемыми свойствами.

Объектом изобретения в соответствии с этим является способ получения полимеров на основе сложных виниловых эфиров, этилена и необязательно других сомономеров в виде водных дисперсий таких полимеров или их редиспергируемых в воде порошков путем радикальной непрерывной эмульсионной полимеризации и необязательно последующей сушки полученных в результате такой полимеризации водных дисперсий полимеров, отличающийся тем, что эмульсионную полимеризацию проводят в каскаде, состоящем из

а) по меньшей мере одного предшествующего теплообменника и

б) по меньшей мере двух последовательно установленных работающих под давлением реакторов с мешалками,

таким образом, что степень превращения при выходе из теплообменника составляет по меньшей мере 10% от всей степени превращения при полимеризации.

Благодаря предлагаемой в изобретении схеме расположения аппаратов удается избежать проблем с колебанием свойств продукта, характерных для непрерывных процессов, проводимых в каскадах только из реакторов с мешалками, равно как и воздействия высоких сдвиговых нагрузок, которым при применении внешних теплообменников полимеризуемая смесь подвергается в результате ее постоянного перекачивания по замкнутому контуру. Полимеризуемая смесь веществ при своем прохождении через предшествующий теплообменник остается в нем до достижения требуемой степени превращения при полимеризации и затем поступает в каскад реакторов с мешалками. Дальнейшие процессы в нем проводят традиционным путем.

Установка с предлагаемой в изобретении конфигурацией обладает, кроме того, гораздо более высокой по сравнению с известными установками для непрерывной полимеризации в каскаде только из реакторов с мешалками удельной производительностью, выражаемой через количество дисперсии в кг, деленное на время в ч и объем реакторов в л.

В качестве теплообменника можно использовать теплообменник любого известного типа, например пластинчатый теплообменник, трубчатый теплообменник, кожухотрубный (многотрубный) теплообменник, теплообменник спирального типа, статический смесительный теплообменник. Предпочтителен при этом трубчатый или кожухотрубный теплообменник.

Пригодные для осуществления предлагаемого в изобретении способа работающие под давлением реакторы (реакторы с мешалками) и работающие без давления реакторы представляют собой стальные реакторы соответствующих размеров, оборудованные обычными перемешивающими устройствами, соответственно, мешалками, системами нагрева и охлаждения, измерительными и регулирующими устройствами, а также трубопроводами для подвода исходных материалов (эдуктов) и отвода продуктов.

Полимеризацию проводят в каскаде, состоящем из по меньшей мере одного теплообменника и по меньшей мере двух последовательно установленных работающих под давлением реакторов (реакторов с мешалками), и затем продолжают в по меньшей мере одном работающем без давления реакторе. В предпочтительной конфигурации установки она после теплообменника или теплообменников имеет два последовательно установленных работающих под давлением реактора и один или два последующих работающих без давления реактора. При использовании нескольких работающих без давления реакторов они могут работать поочередно (соединение по параллельной схеме) или же последовательно (соединение по последовательной схеме). Возможно использование каскадов, состоящих из более чем двух работающих под давлением реакторов, однако применение таких каскадов из-за связанного с увеличением количества реакторов существенного усложнения установки не всегда оправдано или целесообразно.

Процесс полимеризации проводят таким образом, что во всей цепочке составляющих установку аппаратов (теплообменник и работающие под давлением реакторы) сумма входящих массопотоков равна сумме выходящих массопотоков. При применении нескольких работающих без давления реакторов их предпочтительно соединять или располагать по параллельной схеме и задействовать попеременно. Давление в цепочке составляющих установку аппаратов регулируют таким образом, что создается убывающий от первого к последнему из последовательно установленных аппаратов градиент давления, обеспечивающий массопоток в каскаде работающих под давлением реакторов. Массоперенос из последнего работающего под давлением реактора в последующий работающий без давления реактор может обеспечиваться управляемыми по давлению клапанами или насосом по мере поступления массопотоков в предшествующие работающие под давлением реакторы.

Перед началом полимеризации работающие под давлением реакторы на 50-80% их объема заполняют дисперсией полимера, которая по составу сополимера, по типу и количеству защитного коллоида, а также по размеру частиц дисперсной фазы и содержанию твердого вещества соответствует конечному продукту полимеризации. Такую дисперсию можно получать непосредственно в работающих под давлением реакторах путем периодической полимеризации либо приготавливать отдельно и загружать в работающие под давлением реакторы.

После этого в теплообменник и в работающие под давлением реакторы подают этилен в таком количестве, при котором при давлении р1 предпочтительно от 30 до 80 бар в теплообменнике в первом работающем под давлением реакторе и при давлении р2 предпочтительно от 10 до 40 бар во втором работающем под давлением реакторе происходит полимеризация, при условии, что р1>р2. Давление этилена регулируют таким образом, что создается убывающий от первого к последнему из последовательно установленных аппаратов градиент давления. Разность давлений между двумя последовательно установленными аппаратами предпочтительно должна составлять от 2 до 40 бар. Тем самым такая разность давлений между аппаратами служит движущей силой для обеспечения массопотока при непрерывной полимеризации.

Исходные материалы полимеризуемой смеси можно полностью или частично смешивать в установленном перед теплообменником смесителе, например в реакторе для приготовления предварительной эмульсии, и затем подавать в теплообменник, а также при необходимости в работающие под давлением реакторы.

Мономеры можно дозировать целиком в теплообменник, либо частями в теплообменник и в работающие под давлением реакторы. В предпочтительном варианте мономерные сложные виниловые эфиры и необязательно другие сомономеры в количестве от 50 до 100 мас.%, прежде всего более 70 мас.%, в пересчете на общую массу дозируют в теплообменник, а остальное их количество дозируют в последующие работающие под давлением реакторы. Этилен предпочтительно подавать в теплообменник в количестве по меньшей мере 50 мас.%.

Защитный коллоид можно полностью подавать перед теплообменником, т.е. в установленный перед ним смеситель, или же можно частично дозировать в первый работающий под давлением реактор и в оставшемся количестве дозировать в последующие работающие под давлением реакторы. Защитный коллоид предпочтительно подавать перед теплообменником или в него в количестве по меньшей мере 70 мас.%, а наиболее предпочтительно полностью подавать защитный коллоид перед теплообменником или в него.

Полимеризацию инициируют окислительно-восстановительной системой, состоящей из окислительного и восстановительного компонентов, при этом восстановительный компонент предпочтительно полностью подавать перед теплообменником, а окислительный компонент предпочтительно подавать перед теплообменником и дозировать во все работающие под давлением реакторы. Степень превращения мономеров регулируют путем дозирования инициатора.

Дозируемые компоненты можно подавать раздельно (в пространстве и во времени), либо все дозируемые компоненты или их часть можно подавать в предварительно эмульгированном виде.

Инициаторы в целом дозируют таким образом, что обеспечивается непрерывная полимеризация, а степень превращения при полимеризации на выходе из теплообменника составляет не менее 10%, предпочтительно не менее 15%, особенно предпочтительно не менее 20%. Остальную смесь, мономеров полимеризуют до требуемой степени их превращения в последующем каскаде реакторов с мешалками. В предпочтительном варианте в первом работающем под давлением реакторе смесь мономеров полимеризуют до остаточного содержания в ней мономеров от 10 до 20 мас.%, а в последнем работающем под давлением реакторе - до остаточного содержания в ней мономеров не более 5 мас.%, в каждом случае в пересчете на общую массу мономеров.

Продолжительность пребывания tW смеси веществ в теплообменнике по своему порядку величин аналогична продолжительности ее пребывания tR в отдельном реакторе последующего каскада реакторов, в связи с чем теплообменник должен иметь соответствующие размеры для обеспечения требуемой степени превращения в нем реагентов. В предпочтительном варианте продолжительность пребывания tW составляет от 0,8tR до 0,4tR, особенно предпочтительно от 0,4tR до 0,2tR. Предпочтительная подача восстановительного компонента исключительно в начале последовательности реакторов позволяет снизить общий расход инициаторов и улучшить механические свойства пленок, полученных из дисперсий полимеров. В целом же скорость дозирования исходных материалов устанавливают на величину, при которой средняя продолжительность пребывания в каждом из отдельных работающих под давлением реакторов их каскада составляет в общей сложности от 60 до 180 мин.

По завершении полимеризации в работающих под давлением реакторах остаточные мономеры удаляют в работающем без давления реакторе известными методами дополнительной полимеризации, обычно путем дополнительной полимеризации, инициируемой катализатором окисления-восстановления. Поэтому для окончательной полимеризации в работающие без давления реакторы в необходимом количестве добавляют оба компонента-инициатора. Остаточные летучие мономеры можно также удалять путем дистилляции, предпочтительно при пониженном давлении, и при необходимости при пропускании инертных газов-носителей через систему или над системой, таких как воздух, азот или водяной пар.

К пригодным для полимеризации предлагаемым в изобретении способом сложным виниловым эфирам относятся виниловые эфиры карбоновых кислот с 1-18 атомами углерода. К предпочтительным виниловым эфирам относятся винилацетат, винилпропионат, винилбутират, винил-2-этилгексаноат, виниллаурат, 1-метилвинилацетат, винилпивалат и виниловые эфиры α-разветвленных монокарбоновых кислот с 9-11 атомами углерода, например продукты VeoVa9® или VeoVa10® (торговые наименования продуктов, выпускаемых фирмой Hexion). Особенно предпочтителен среди указанных выше виниловых эфиров винилацетат. Указанные сложные виниловые эфиры обычно сополимеризуют в количестве от 30 до 90 мас.% в пересчете на общую массу мономеров.

Этилен обычно сополимеризуют в количестве от 1 до 40 мас.% в пересчете на общую массу мономеров.

К пригодным для полимеризации предлагаемым в изобретении способом другим сомономерам относятся таковые из группы метакрилатов или акрилатов, винилгалогенидов, таких как винилхлорид, и олефинов, таких как пропилен. К числу пригодных для применения в указанных целях метакрилатов или акрилатов относятся эфиры неразветвленных или разветвленных спиртов с 1-15 атомами углерода, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, н-бутилакрилат, н-бутилметакрилат, 2-этилгексилакрилат и норборнилакрилат. Особенно предпочтительны среди них метилакрилат, метилметакрилат, н-бутилакрилат и 2-этилгексилакрилат. Такие сомономеры при необходимости сополимеризуют в количестве от 1 до 40 мас.% в пересчете на общую массу мономеров.

При необходимости предлагаемым в изобретении способом можно также дополнительно сополимеризовать и другие мономеры (вспомогательные мономеры) в количестве от 0,05 до 10 мас.% в пересчете на общую массу смеси мономеров. В качестве примера таких вспомогательных мономеров можно назвать этиленово ненасыщенные моно- и дикарбоновые кислоты, предпочтительно акриловую кислоту, метакриловую кислоту, фумаровую кислоту и малеиновую кислоту, амиды и нитрилы этиленово ненасыщенных карбоновых кислот, предпочтительно акриламид и акрилонитрил, моно- и диэфиры фумаровой кислоты и малеиновой кислоты, такие как диэтиловый и диизопропиловый эфиры, а также малеиновый ангидрид, этиленово ненасыщенные сульфокислоты, соответственно их соли, предпочтительно винилсульфокислоту и 2-акриламидо-2-метилпропансульфокислоту. В качестве других примеров можно назвать предварительно сшиваемые сомономеры, такие как этиленово полиненасыщенные сомономеры, например дивиниладипат, диаллилмалеат, аллилметакрилат или триаллилцианурат, либо вторично сшиваемые сомономеры, например акриламидогликолевую кислоту (АГК), метиловый эфир метилакриламидогликолевой кислоты (МЭМАГК), N-метилолакриламид (N-MA), N-метилолметакриламид (N-MMA), N-метилолаллилкарбамат, простые алкиловые эфиры, такие как изобутоксиэфир, или сложные эфиры N-метилолакриламида, N-метилолметакриламида и N-метилолаллилкарбамата. Для использования в указанных целях пригодны также сомономеры с эпоксидными функциональными группами, такие как глицидилметакрилат и глицидилакрилат. В качестве других примеров можно назвать сомономеры с кремниевыми функциональными группами, такие как акрилоксипропилтри(алкокси)- и метакрилоксипропилтри(алкокси)силаны, винилтриалкоксисиланы и винилметилдиалкоксисиланы, которые в качестве алкоксигрупп могут содержать, например, метоксигруппы, этоксигруппы и группы простых эфиров этоксипропиленгликоля. Помимо этого можно также использовать мономеры с гидрокси- или СО-группами, например гидроксиалкиловые эфиры метакриловой и акриловой кислот, такие как гидроксиэтил-, гидроксипропил- или гидроксибутилакрилат или -метакрилат, а также такие соединения, как диацетонакриламид и ацетилацетоксиэтилакрилат или -метакрилат.

Предпочтительно использовать сополимеры винилацетата с 1-40 мас.% этилена, сомономерные группы винилацетата с 1-40 мас.% этилена и 1-50 мас.% одного либо нескольких других сомономеров из группы, включающей виниловые эфиры карбоновых кислот с 1-18 атомами углерода, такие как винилпропионат, виниллаурат, виниловые эфиры α-разветвленных карбоновых кислот с 9-11 атомами углерода, такие как продукты VeoVa9®, VeoValO® и VeoVall®, сополимеры винилацетата с 1-40 мас.% этилена и предпочтительно с 1-60 мас.% акрилатов неразветвленных или разветвленных спиртов с 1-15 атомами углерода, прежде всего н-бутилакрилата или 2-этилгексилакрилата, и сополимеры с 30-75 мас.% винилацетата, 1-30 мас.% виниллаурата или винилового эфира α-разветвленной карбоновой кислоты с 9-11 атомами углерода, а также 1-30 мас.% акрилатов неразветвленных или разветвленных спиртов с 1-15 атомами углерода, прежде всего и-бутилакрилата или 2-этилгексилакрилата, которые дополнительно могут содержать 1-40 мас.% этилена, сополимеры винилацетата с 1-40 мас.% этилена и 1-60 мас.% винилхлорида, при этом каждая из таких смесей дополнительно может содержать описанные выше вспомогательные мономеры в указанных количествах, а приведенные в мас.% значения, определяющие содержание того или иного компонента в составе соответствующего сополимера, в сумме в каждом случае составляют 100 мас.%.

Мономеры, соответственно массовое относительное содержание сомономеров выбирают при этом с таким расчетом, чтобы температура стеклования Тc полимера, как правило, находилась в интервале от -50 до +50°С, предпочтительно от -20 до +30°С. Температуру стеклования Тc полимеров можно определять обычным путем методом дифференциальной сканирующей калориметрии (ДСК). Приближенные значения температуры стеклования Тc можно также предварительно рассчитать по уравнению Фокса (Fox). В соответствии с методикой Фокса (Fox T.G., Bull. Am. Physics Soc. 1, 3, 1956, с.123) температуру стеклования можно рассчитать по следующей формуле:

1/Тс=x1/Tc1+x2/Тс2+…+xn/Тсn,

где xn обозначает массовую долю (мас.%/100) мономера n, a Tcn обозначает выраженную в градусах Кельвина температуру стеклования гомополимера мономера n. Значения температуры стеклования Тc для гомополимеров приведены в справочнике Polymer Handbook, 2-е изд., изд-во J. Wiley & Sons, New York, 1975.

Полимеризацию проводят по методу эмульсионной полимеризации при температуре, которая обычно составляет от 40 до 100°С, преимущественно от 60 до 90°С. Полимеризацию инициируют с помощью обычно используемых при эмульсионной полимеризации комбинаций окислительно-восстановительных инициаторов. В качестве примера пригодных для применения в указанных целях окислительных инициаторов можно назвать натриевые, калиевые и аммониевые соли пероксодисерной кислоты, пероксид водорода, трет-бутилпероксид, трет-бутилгидропероксид, пероксодифосфат калия, трет-бутилпероксопивалат, кумолгидропероксид, изопропилбензолмоногидропероксид и азобисизобутиронитрил. К предпочтительным окислительным инициаторам относятся натриевые, калиевые и аммониевые соли пероксодисерной кислоты и пероксид водорода. Указанные инициаторы обычно используют в количестве от 0,01 до 2,0 мас.% в пересчете на общую массу мономеров.

К пригодным для применения в указанных целях восстановителям относятся сульфиты и бисульфиты щелочных металлов и аммония, например сульфит натрия, производные сульфоксиловой кислоты, такие как формальдегидсульфоксилаты цинка или щелочных металлов, например гидроксиметансульфинат натрия (брюгголит, Brüggolit), и (изо-)аскорбиновая кислота. К предпочтительным восстановителям относятся гидроксиметансульфинат натрия и (изо-)аскорбиновая кислота. Восстановитель предпочтительно использовать в количестве от 0,015 до 3 мас.% в пересчете на общую массу мономеров.

Для регулирования молекулярной массы в ходе полимеризации можно применять регуляторы роста цепи. При использовании таких регуляторов роста цепи их обычно применяют в количестве от 0,01 до 5,0 мас.% в пересчете на полимеризуемые мономеры и вводят в реакционную систему отдельно или же в предварительно смешанном с остальными реагентами виде. В качестве примера таких веществ можно назвать н-додецилмеркаптан, трет-додецилмеркаптан, меркаптопропионовую кислоту, метиловый эфир меркаптопропионовой кислоты, изопропанол и уксусный альдегид. Предпочтительно же не использовать при полимеризации никакие регуляторы роста цепи.

Полимеризацию предпочтительно проводить в присутствии защитных коллоидов. К пригодным для применения в этих целях защитным коллоидам относятся частично омыленные поливиниловые спирты, поливинилпирролидоны, поливинилацетали, полисахариды в водорастворимой форме, такие как крахмалы (амилоза и амилопектин), целлюлозы и их карбоксиметильные, метальные, гидроксиэтильные и гидроксипропильные производные, белки, такие как казеин или казеинат, соевый белок, желатин, лигнинсульфонаты, синтетические полимеры, такие как поли(мет)акриловая кислота, сополимеры (мет)акрилатов и сомономерных звеньев с функциональными карбоксигруппами, поли(мет)акриламид, поливинилсульфоновые кислоты и их водорастворимые сополимеры, меламиноформальдегидсульфонаты, нафталиноформальдегидсульфонаты, сополимеры стирола с малеиновой кислотой и сополимеры простого винилового эфира с малеиновой кислотой, а также катионактивные полимеры, такие как полидиаллилдиметиламмонийхлорид (поли-ДАДМАХ).

К предпочтительным защитным коллоидам относятся частично или полностью омыленные поливиниловые спирты. Особенно предпочтительны частично омыленные поливиниловые спирты со степенью гидролиза от 80 до 95 мол.% и с вязкостью, определенной с помощью вискозиметра Гепплера в 4%-ном водном растворе, от 1 до 30 мПа·с (метод определения вязкости с помощью вискозиметра Гепплера при температуре 20°С, стандарт DIN 53015). Особенно предпочтительны также частично омыленные гидрофобно модифицированные поливиниловые спирты со степенью гидролиза от 80 до 95 мол.% и с вязкостью, определенной с помощью вискозиметра Гепплера в 4%-ном водном растворе, от 1 до 30 мПа·с. В качестве примера подобных поливиниловых спиртов при этом можно назвать частично омыленные сополимеры винилацетата с гидрофобными сомономерами, такими как изопропенилацетат, винилпивалат, винилэтилгексаноат, виниловые эфиры насыщенных α-разветвленных монокарбоновых кислот с 5 или 9-11 атомами углерода, диалкилмалеинаты и диалкилфумараты, такие как диизопропилмалеинат и диизопропилфумарат, винилхлорид, простые винилалкиловые эфиры, такие как винилбутиловый эфир, олефины, такие как этен и децен. На долю гидрофобных звеньев предпочтительно должно приходиться от 0,1 до 10 мас.% в пересчете на общую массу частично омыленного поливинилового спирта. Указанные поливиниловые спирты можно также применять в виде их смесей.

К другим особенно предпочтительным поливиниловым спиртам относятся частично омыленные, гидрофобизированные поливиниловые спирты, получаемые путем полимераналогичного превращения, например путем ацетализации звеньев винилового спирта С1-С4альдегидами, такими как масляный альдегид. На долю гидрофобных звеньев предпочтительно должно приходиться от 0,1 до 10 мас.% в пересчете на общую массу частично омыленного поливинилацетата. Степень гидролиза таких защитных коллоидов составляет от 80 до 95 мол.%, предпочтительно от 85 до 94 мол.%, а их вязкость, определенная с помощью вискозиметра Гепплера (стандарт DIN 53015, метод определения вязкости с помощью вискозиметра Гепплера в 4%-ном водном растворе), составляет от 1 до 30 мПа·с, предпочтительно от 2 до 25 мПа·с.

К наиболее предпочтительным относятся поливиниловые спирты со степенью гидролиза от 85 до 94 мол.% и с вязкостью, определенной с помощью вискозиметра Гепплера в 4%-ном водном растворе, от 3 до 15 мПа·с (метод определения вязкости с помощью вискозиметра Гепплера при температуре 20°С, стандарт DIN 53015). Указанные защитные коллоиды можно получать известными методами.

Описанные выше поливиниловые спирты добавляют при полимеризации в количестве, которое обычно составляет в общей сложности от 1 до 20 мас.% в пересчете на общую массу мономеров.

Полимеризацию предлагаемым в изобретении способом предпочтительно проводить без добавления эмульгаторов. Однако в исключительных случаях может оказаться предпочтительным применять эмульгаторы, при необходимости в количестве от 1 до 10 мас.% в пересчете на количество мономеров. К пригодным для использования в этих целях эмульгаторам относятся анионоактивные, катионоактивные, а также неионогенные эмульгаторы, например анионогенные ПАВ, такие как алкилсульфаты с длиной цепи от 8 до 18 атомов углерода, сульфаты простых алкиловых или алкилариловых эфиров, содержащие от 8 до 18 атомов углерода в гидрофобном остатке и до 40 этилен- или пропиленоксидных звеньев, алкил- или алкиларилсульфонаты с 8-18 атомами углерода, эфиры и полуэфиры сульфоянтарной кислоты и одноатомных спиртов или алкилфенолов, либо неионогенные ПАВ, такие как простые алкилполигликолевые эфиры или простые алкиларилполигликолевые эфиры с 8-40 этиленоксидными звеньями.

Содержание твердого вещества в получаемых предлагаемым в изобретении способом водных дисперсиях составляет от 30 до 75 мас.%, преимущественно от 50 до 60 мас.%. Для получения редиспергируемых в воде полимерных порошков соответствующие водные дисперсии, при необходимости после добавления к ним защитных коллоидов в качестве способствующих сушке вспомогательных агентов, подвергают сушке, например сушке в псевдоожиженном слое, сублимационной сушке или распылительной сушке. Предпочтительно сушить водные дисперсии полимеров путем распылительной сушки. Распылительную сушку проводят в обычных, предназначенных для этих целей установках, при этом для распыления дисперсий можно использовать одно-, двух- или многокомпонентные форсунки либо центробежный распылитель (вращающийся диск). Температуру на выходе в зависимости от типа установки, температуры стеклования Тс смолы и требуемой степени сушки обычно выбирают в интервале от 45 до 120°С, преимущественно от 60 до 90°С.

Обычно способствующий сушке вспомогательный агент применяют в количестве, которое составляет в общей сложности от 3 до 30 мас.% в пересчете на количество полимерных компонентов дисперсии. Сказанное означает, что общее количество защитного коллоида перед процессом сушки должно составлять по меньшей мере 3-30 мас.% в пересчете на относительное содержание полимеров, а предпочтительно использовать защитный коллоид в количестве от 5 до 20 мас.% в пересчете на относительное содержание полимеров.

К пригодным для применения в этих целях способствующим сушке вспомогательным агентам относятся частично омыленные поливиниловые спирты, поливинилпирролидоны, поливинилацетали, полисахариды в водорастворимой форме, такие как крахмалы (амилоза и амилопектин), целлюлозы и их карбоксиметильные, метальные, гидроксиэтильные и гидроксипропильные производные, белки, такие как казеин или казеинат, соевый белок, желатин, лигнинсульфонаты, синтетические полимеры, такие как поли(мет)акриловая кислота, сополимеры (мет)акрилатов и сомономерных звеньев с функциональными карбоксигруппами, поли(мет)акриламид, поливинилсульфоновые кислоты и их водорастворимые сополимеры, меламиноформальдегидсульфонаты, нафталиноформальдегидсульфонаты, сополимеры стирола с малеиновой кислотой и сополимеры простого винилового эфира с малеиновой кислотой, а также катионактивные полимеры, такие как поли-ДАДМАХ. В качестве способствующего сушке вспомогательного агента предпочтительно не использовать никакие иные защитные коллоиды кроме поливиниловых спиртов.

При распылении дисперсий полимеров в систему целесообразно, как было установлено, добавлять пеногаситель в количестве до 1,5 мас.% в пересчете на количество основного полимера. К полученным порошкам для повышения их устойчивости при хранении за счет повышения стойкости к слеживанию, что относится прежде всего к полимерным порошкам с низкой температурой стеклования, можно добавлять средство против слеживания (называемое также средством против спекания) в количестве предпочтительно до 30 мас.% в пересчете на общую массу полимерных компонентов. В качестве примера таких средств против слеживания можно назвать карбонат кальция, соответственно магния, тальк, гипс, кремниевую кислоту, каолины, метакаолины и силикаты с размером частиц преимущественно от 10 нм до 100 мкм.

Вязкость распыляемой при сушке дисперсии устанавливают регулированием содержания в ней твердого вещества на значение, составляющее менее 500 мПа·с (вязкость по Брукфилду при 20 оборотах и 23°С), предпочтительно менее 250 мПа·с. Содержание твердого вещества в распыляемой дисперсии должно составлять более 35%, предпочтительно более 40%.

Для улучшения эксплуатационно-технических характеристик редиспергируемых в воде полимерных порошков к дисперсии при ее распылении можно добавлять и другие добавки. К таким другим компонентам дисперсионных полимерных порошковых составов, добавляемым к ним в предпочтительных вариантах осуществления изобретения, относятся, например, пигменты, наполнители, стабилизаторы пены и гидрофобизаторы.

Водные дисперсии полимеров и стабилизированные защитным коллоидом редиспергируемые в воде полимерные порошки можно использовать во всех тех областях, где они находят традиционное применение. Их можно использовать, например, в продуктах строительной химии, при необходимости совместно с гидравлически схватывающимися вяжущими, такими как цементы (портландцемент, глиноземистый цемент, трассовый цемент, шлакопортландцемент, магнезиальный цемент, фосфатный цемент), гипс и жидкое стекло, в производстве строительных клеев, прежде всего клеев для приклейки плиток и теплозащитных клеев для крепления элементов, используемых для создания полной теплоизоляции, штукатурок, шпаклевок, шпаклевок для изготовления полов, саморастекающихся составов, гидроизоляционных суспензий, растворов для расшивки швов и красок. В качестве примера других возможных областей применения дисперсий полимеров и полимерных порошков можно назвать их использование в качестве связующих в материалах для нанесения покрытий и клеях или в качестве материалов для нанесения покрытий, соответственно связующих в производстве текстильных материалов и бумаги.

Ниже изобретение более подробно поясняется на примерах.

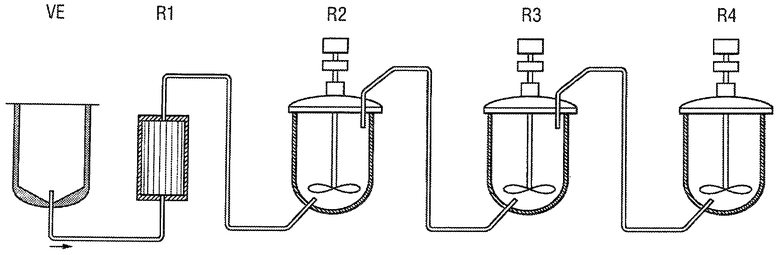

На прилагаемом к описанию чертеже показана схема установки, состоящей из предшествующего смесителя VE для приготовления предварительной эмульсии, трубчатого теплообменника R1 и двух работающих под давлением реакторов R2 и R3 с мешалками, а также работающего без давления реактора R4 для удаления остаточных мономеров. В рассмотренных ниже примере и сравнительном примере в такой установке использовали следующие аппараты со следующими параметрами. Теплообменником служил трубчатый теплообменник с общей длиной трубы 84 м и с внутренним диаметром трубы 9 мм, откуда следует, что объем теплообменника составлял около 5 л. Каждый из обоих работающих под давлением реакторов с мешалками имел объем около 18 л и был оборудован мешалкой и охлаждаемой рубашкой. Все аппараты были рассчитаны на работу при полезном давлении до 80 бар.

Пример

В реакторе VE (см. фиг.1) для приготовления предварительной эмульсии водную фазу, состоящую из 74 кг 20%-ного раствора поливинилового спирта со степенью гидролиза 88 мол.% и с вязкостью по Гепплеру 4 мПа·с, смешивали с 98 кг воды, а также с органической фазой, состоявшей из 182 кг винилацетата и 50 кг этилена. Значение pH устанавливали на 4,0 добавлением 50 г муравьиной кислоты и добавляли 230 г брюгголита, а также 20 г железоаммонийных квасцов. Смесь нагревали до 65°С.

В каждый из реакторов R2 и R3, объем каждого из которых составлял по 18 л, загружали по 15 кг водной дисперсии сополимера винилацетата и этилена с содержанием винилацетата 83 мас.% и содержанием этилена 17 мас.%, стабилизированной поливиниловым спиртом со степенью гидролиза 88 мол.% и с вязкостью по Гепплеру 4 мПа·с в количестве 7 мас.% в пересчете на количество сополимера. Из расходной емкости VE в систему с реакторами подавали гомогенизированную смесь с расходом 12 кг/ч. Для этого смесь сначала подавали в трубчатый теплообменник R1, с выхода которого ее затем подавали в реактор R2, а из него - в реактор R3. С выхода реактора R3 дисперсию со сбросом давления подавали в работающий без давления реактор R4 и отделяли избыточный этилен.

Перед входом смеси в трубчатый теплообменник в нее через еще один дозатор подавали персульфат калия (3%-ный по массе раствор в воде) в качестве инициатора с расходом 80 г/ч. В реактор R2 дозировали персульфат калия (3%-ный по массе раствор в воде) с расходом 100 г/ч. В реактор R3 дозировали персульфат калия (3%-ный по массе раствор в воде) с расходом 180 г/ч.

Готовую дисперсию насосом подавали из работающего под давлением реактора R3 в работающий без давления реактор R4 и подвергали в нем дополнительной полимеризации в присутствии трет-бутилгидропероксида (10%-ный по массе раствор в воде) и брюгголита (10%-ный по массе раствор в воде), каждый из которых использовали в количестве по 50 мл из расчета на каждые 10 кг дисперсии.

Степень превращения при полимеризации составляла на выходе из теплообменника около 25%, а на выходе из реактора R2, соответственно R3 составляла 65%, соответственно 92%. Полимеризацию проводили в течение 80 ч. Таким путем получили дисперсию с содержанием твердого вещества 53,1%, с вязкостью 160 мПа·с (по Брукфилду при 20 оборотах и температуре 23°С), со значением pH 3,4, с температурой стеклования Тс -6°С и с диаметром Dw частиц дисперсной фазы 1240 нм. Распределение частиц дисперсной фазы по размерам оставалось стабильным на протяжении всего эксперимента. Образование отложений на стенках аппаратов не наблюдалось. Остаток на сите при просеивании через сито с размером ячеек 250 мкм составил 270 част./млн (мг/кг). Число К (коэффициент Фикентшера) составило 124. Содержание свободных остаточных мономеров составило менее 430 част./млн. Дисперсия была стабильной в цементе.

Сравнительный пример

Непрерывную полимеризацию проводили в соответствии с примером 1 публикации ЕР 1174445.

Таким путем получили дисперсию с содержанием твердого вещества 50,7%, с вязкостью 90 мПа·с (по Брукфилду при 20 оборотах и температуре 23°С), со значением pH 3,8, с температурой стеклования Тс около -6°C и с диаметром Dw частиц дисперсной фазы 1350 нм. Распределение частиц дисперсной фазы по размерам оставалось стабильным на протяжении всего эксперимента. Образование отложений на стенках аппаратов не наблюдалось. Остаток на сите при просеивании через сито с размером ячеек 250 мкм составил 280 част./млн (мг/кг). Число К составило 105. Содержание свободных остаточных мономеров составило менее 390 част./млн. Дисперсия была стабильной в цементе.

Сравнение молекулярной массы через число K

Числа K определяли в соответствии со стандартом DIN EN ISO 1628-2.

Сравнение содержания нерастворимых компонентов

Из дисперсии изготавливают пленку толщиной около 300 мкм (в сухом состоянии). Кусочек такой сухой пленки массой примерно 1 г (исходная навеска А) растворяют в 50 мл этилацетата. Полученный раствор кипятят в течение 6 ч и затем вновь охлаждают. После этого от раствора отфильтровывают нерастворимые компоненты и затем отгоняют растворитель. Остаток (конечная навеска Б) является растворимым компонентом, который определяют гравиметрически. Содержание нерастворимых компонентов в % рассчитывают по следующей формуле: (А-Б)/А×100.

Обсуждение результатов

Из полученных результатов со всей очевидностью следует, что предлагаемый в изобретении способ позволяет получать линейные макромолекулы с большей молекулярной массой (числа K) и позволяет снизить относительное содержание сшитых, т.е. нерастворимых, полимеров.

Изобретение относится к способу получения полимеров на основе сложных виниловых эфиров, этилена и необязательно других сомономеров в виде водных дисперсий таких полимеров или их редиспергируемых в воде порошков. Способ осуществляют путем радикальной непрерывной эмульсионной полимеризации мономеров и необязательно последующей сушки полученной в результате такой полимеризации дисперсии полимера, при этом эмульсионную полимеризацию проводят в каскаде, состоящем из а) по меньшей мере одного предшествующего теплообменника, б) по меньшей мере двух последовательно установленных работающих под давлением реакторов с мешалками и в) по меньшей мере одного последующего работающего без давления реактора, таким образом, что степень превращения при выходе из теплообменника составляет по меньшей мере 10% от всей степени превращения при полимеризации, при этом создают убывающий от первого к последнему из последовательно установленных аппаратов градиент давления и по завершении полимеризации в работающих под давлением реакторах проводят дополнительную полимеризацию в работающем без давления реакторе. Изобретение включает также устройство для осуществления способа. Технический результат - в результате осуществления изобретения получают линейные макромолекулы с большей молекулярной массой, что позволяет снизить относительное содержание сшитых, т.е. нерастворимых, полимеров. 2 н. и 12 з.п. ф-лы, 1 ил, 2 пр.

1. Способ получения полимеров на основе сложных виниловых эфиров, этилена и необязательно других сомономеров в виде водных дисперсий таких полимеров или их редиспергируемых в воде порошков путем радикальной непрерывной эмульсионной полимеризации и необязательно последующей сушки полученной в результате такой полимеризации дисперсии полимера, отличающийся тем, что эмульсионную полимеризацию проводят в каскаде, состоящем из

а) по меньшей мере одного предшествующего теплообменника,

б) по меньшей мере двух последовательно установленных работающих под давлением реакторов с мешалками и

в) по меньшей мере одного последующего работающего без давления реактора,

таким образом, что степень превращения при выходе из теплообменника составляет по меньшей мере 10% от всей степени превращения при полимеризации, при этом создают убывающий от первого к последнему из последовательно установленных аппаратов градиент давления и по завершении полимеризации в работающих под давлением реакторах проводят дополнительную полимеризацию в работающем без давления реакторе.

2. Способ по п.1, отличающийся тем, что продолжительность пребывания tW в теплообменнике составляет от 0,8 до 0,2 от продолжительности пребывания tR в реакторе.

3. Способ по п.1 или 2, отличающийся тем, что перед началом полимеризации работающие под давлением реакторы на 50-80% их объема заполняют дисперсией полимера, которая по составу сополимера, по типу и количеству защитного коллоида, а также по размеру частиц дисперсной фазы и содержанию твердого вещества соответствует конечному продукту полимеризации.

4. Способ по п.1, отличающийся тем, что исходные материалы полимеризуемой смеси полностью или частично смешивают в предшествующем смесителе и затем подают в теплообменник.

5. Способ по п.1, отличающийся тем, что в работающие под давлением реакторы подают этилен в таком количестве, при котором при давлении от 30 до 80 бар в теплообменнике и первом работающем под давлением реакторе и при давлении от 10 до 40 бар в последнем работающем под давлением реакторе происходит полимеризация, и давление этилена регулируют таким образом, что создается убывающий от первого к последнему из последовательно установленных работающих под давлением реакторов градиент давления.

6. Способ по п.1, отличающийся тем, что мономерные сложные виниловые эфиры и необязательно другие сомономеры, за исключением этилена, в количестве от 50 до 100 мас.% в пересчете на общую массу дозируют в теплообменник, а остальное их количество дозируют в последующие работающие под давлением реакторы, тогда как этилен в количестве по меньшей мере 50 мас.% подают в теплообменник.

7. Способ по п.1, отличающийся тем, что защитный коллоид подают перед теплообменником или в него в количестве по меньшей мере 70 мас.%.

8. Способ по п.1, отличающийся тем, что инициаторы дозируют таким образом, что в первом работающем под давлением реакторе полимеризацию проводят до остаточного содержания мономеров не более 20 мас.%, а в последнем работающем под давлением реакторе - до остаточного содержания мономеров не более 5 мас.%, в каждом случае в пересчете на общую массу мономеров.

9. Способ по п.1, отличающийся тем, что полимеризацию проводят при средней продолжительности пребывания полимеризуемой смеси в каскаде работающих под давлением реакторов, составляющей в целом от 60 до 180 мин.

10. Способ по п.1, отличающийся тем, что получают полимеры с температурой стеклования Тc в пределах от -20 до +30°C.

11. Способ по п.1, отличающийся тем, что получаемые им водные дисперсии, при необходимости после добавления к ним дополнительных защитных коллоидов в качестве способствующих распылению и сушке вспомогательных агентов, подвергают распылительной сушке.

12. Устройство для осуществления способа по одному из пп.1-11, имеющее по меньшей мере один предшествующий теплообменник и по меньшей мере два последовательно установленных работающих под давлением реактора с мешалками с созданием при этом убывающего от первого к последнему из последовательно установленных аппаратов градиента давления и по меньшей мере один установленный после работающих под давлением реакторов с мешалками работающий без давления реактор.

13. Устройство по п.12, отличающееся тем, что перед теплообменником установлен смеситель.

14. Устройство по п.12 или 13, отличающееся тем, что теплообменник представляет собой трубчатый теплообменник.

| US 4487898 А, 11.12.1984 | |||

| СТАБИЛИЗИРОВАННЫЕ ЗАЩИТНЫМ КОЛЛОИДОМ СОПОЛИМЕРЫ ВИНИЛОВОГО ЭФИРА С ЭТИЛЕНОМ И ОБЛАДАЮЩИЕ ЭЛАСТИЧНОСТЬЮ И ГИБКОСТЬЮ МОДИФИЦИРОВАННЫЕ ПЛАСТМАССАМИ СОСТАВЫ ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ | 1997 |

|

RU2166514C2 |

| Воздухоохладительная установка для турбогенераторов | 1940 |

|

SU72165A1 |

| Способ гашения сейсмических колебаний | 1982 |

|

SU1067147A1 |

| US 3875128 А, 01.04.1975. | |||

Авторы

Даты

2012-08-27—Публикация

2008-08-11—Подача