Изобретение касается секции направляющей отрывного струга для проводки отрывного струга на цепной тяге с направляющим элементом, расположенным со стороны выработанного пространства от ограниченного боковыми профилями транспортного желоба и ограниченного профилями желоба обратного хода конвейера, имеющим верхний канал для тяговой цепи и нижний канал для тяговой цепи, снабженный открытым к очистному забою направляющим пазом для зацепления подконвейерной плиты отрывного струга, причем на направляющем элементе может разъемно закрепляться, по меньшей мере, один покрывной элемент для запирания инспекционного отверстия для обоих каналов для тяговой цепи, с расположенной на направляющем элементе соединительной консолью для гидроцилиндра управления поперечным наклоном конвейера струговой установки и с приемными карманами для головок стержней безболтового соединения рештаков конвейера для жесткого на растяжение соединения соседних секций направляющих отрывного струга.

В направляющих устройствах отрывного струга могут проводиться исключительно отрывные струги с захватывающей ниже транспортного желоба добычного устройства подконвейерной плитой, так как ветви струговой цепи проведены в проходящих со стороны выработанного пространства транспортного желоба каналах для тяговой цепи. Отрывные струги находят применение, в частности, при разработке горных пластов с незначительными мощностями - от менее 600 мм до примерно 1500 мм.

Направляющее устройство отрывного струга с секциями направляющей отрывного струга соответствующего вида известно из документа DE 4233840 А1 и состоит из сварной конструкции со сваренными друг с другом компонентами, на которых посредством крепежных винтов разъемно закреплены, по меньшей мере, защитные кожухи. Оба цепных канала отделены друг от друга посредством приваренного на ровной вертикально возвышающейся боковой платформе желоба конвейера дистанцирующего башмака, верхняя и нижняя сторона которого выполнены плоскими. Защитные кожухи образуют их нижними продолжениями боковых сторон части днища нижнего канала для тяговой цепи, в котором с помощью ролика проводится подконвейерная плита отрывного струга и присоединяется к тянущей ветви струговой цепи. Похожее, выполненное так же, как сварная конструкция, направляющее устройство отрывного струга известно из документа DE 3710925 А1.

Монтаж секций направляющих отрывного струга требует больших затрат времени за счет множества размещаемых сварных швов и чувствителен к погрешностям расположения отдельных частей друг к другу, вследствие чего может быть снижена стойкость и, соответственно, сокращен срок службы секций направляющих отрывного струга рассмотренного вначале вида.

Задачей изобретения является создать секции направляющих отрывного струга для направляющего устройства отрывного струга, которые могут быть экономичны в изготовлении и при эксплуатации имеют высокий срок службы и незначительную предрасположенность к износу.

Эти, а также дальнейшие задачи решаются согласно изобретению посредством того, что направляющий элемент состоит из проходящей по длине секции направляющей отрывного струга отливки, на которой как интегральные составные части отлиты приемные карманы, и/или профиль желоба обратного хода со стороны выработанного пространства, и/или, по меньшей мере, одна направляющая часть для подконвейерной плиты отрывного струга. Многочисленные неизбежно необходимые при рассматриваемого вида секциях направляющей струга сварочные этапы могут экономиться выполнением направляющего элемента как отливки с отлитыми приемными карманами, отлитыми профилями желобов и/или отлитой направляющей частью. Одновременно отпадают сварные кромки в направлении движения отрывного струга и, соответственно, подконвейерной плиты отрывного струга, которые могут дополнительно подвергаться при сварных конструкциях повышенному износу, например, за счет неточности производства.

Согласно предпочтительному выполнению оба отлитых на направляющем элементе приемных кармана выполнены по-разному, и один из приемных карманов имеет расширение для базирования стопорного элемента стержня. Выбором подходящих стопорных элементов стержня тогда можно со сравнительно незначительными монтажными издержками достигать предпочтительно путем геометрического замыкания крепления стержня безболтового соединения рештаков конвейера в приемных карманах расположенных по соседству секций направляющих отрывного струга без дополнительных элементов или частей на секциях направляющей струга, которые должны привариваться. Цельное выполнение приемных карманов на направляющем элементе гарантирует при этом одновременно стабильность формы и точность взаимного расположения между лежащими в смонтированном состоянии по соседству и базирующими стержни безболтового соединения рештаков конвейера приемными карманами.

Согласно следующему предпочтительному варианту выполнения покрывающий элемент состоит из выполненного как одна отливка кожуха с отлитым выступом, образующим в области инспекционного отверстия частичный участок верхнего канала для тяговой цепи. При этом особенно предпочтительно, если в области инспекционного отверстия верхний канал для тяговой цепи в направляющем элементе имеет отлитую полку днища, которая проходит к стороне выработанного пространства за середину канала для тяговой цепи и создает опору струговой цепи также при демонтированном кожухе. Таким соответствующим выполнением отлитой полки днища можно обеспечивать даже при снятом кожухе опору струговой цепи, проложенной в верхнем канале для тяговой цепи. Одновременно струговая цепь является вполне доступной, так как кожух с отлитым выступом освобождает инспекционное отверстие как в отношении нижнего канала для тяговой цепи, так и в отношении верхнего канала для тяговой цепи со сравнительно большим поперечным сечением, так что возможен лучший монтаж на звеньях цепи, чем до сих пор. Далее, у отливки могут быть выполнены обращенные к нижнему и, соответственно, верхнему каналу для тяговой цепи наружные поверхности полки днища с соответствующими изгибами, чтобы улучшать центрирование для ветвей цепи.

Согласно следующему предпочтительному варианту выполнения на верхней стороне направляющего элемента отлиты винтовые крепления для крепежных винтов кожухов. Согласно предпочтительному соответствующему изобретению выполнению направляющий элемент может иметь отлитую часть днища, которая образует проходящую по длине направляющего элемента со стороны выработанного пространства рабочую поверхность скольжения для подконвейерной плиты и, соответственно, опорной рамы отрывного струга. Рабочая поверхность образует, следовательно, проходящую насквозь согласно изобретению предпочтительно отлитую часть в направляющем элементе. Тогда особенно предпочтительно, если направляющий элемент снабжен в области инспекционного отверстия отлитыми на части днища выступающими опорными полками для кожуха. Цельнолитым выполнением опорных полок, а также винтовых креплений достигают простого и одновременно крайне стабильного крепления кожуха.

Далее, предпочтительно отлитая на направляющем элементе часть днища на ее конце со стороны очистного забоя может образовывать расположенную ниже и на расстоянии от отлитого профиля желоба скребковую кромку. Это также улучшает условия прохождения в нижнем канале для тяговой цепи проводимого посредством соответствующих роликов подконвейерной плиты, причем кромка проходит также сплошь и без сварных швов или т.п. по всей длине направляющего элемента и, вместе с тем, секции направляющей отрывного струга. На нижней стороне части днища могут быть отлиты выемки, на которых отлиты или предпочтительно приварены элементы вибрационного желоба с выпукло-изогнутым днищем, чтобы улучшать режим движения направляющего устройства отрывного струга при приведении в действие системы управления стругом. Качающиеся желоба могут, в частности, при перестановке горизонта реза, т.е. при изменении угла наклона направляющего устройства отрывного струга к очистному забою, служить в качестве опоры со стороны выработанного пространства для направляющей отрывного струга на лежачем боку пласта. Одновременно расположенные предпочтительно только на расстоянии друг от друга элементы качающихся желобов уменьшают полный вес направляющего элемента и, вместе с тем, секций направляющих отрывного струга.

Согласно следующему предпочтительному варианту выполнения отлитый профиль желоба, ограничивающий со стороны выработанного пространства желоб обратного хода для скребков скребкового конвейера, может образовывать своей верхней стороной опорную кромку для элемента желоба конвейера, имеющего боковые профили и профиль желоба со стороны очистного забоя. Элемент желоба конвейера предпочтительно образует приваренную к направляющему элементу часть, причем за счет опоры элемента желоба конвейера по всей длине направляющего элемента может обеспечиваться плотное сваривание между обоими частичными элементами. Элемент желоба конвейера выполнен предпочтительно как сварная часть с приваренными к днищу конвейера боковыми профилями, приваренными приемными карманами и приваренным профилем желоба со стороны очистного забоя, который вместе с отлитым на направляющем элементе профилем желоба образует желоб обратного хода для скребков конвейера и, соответственно, ограничивает сбоку. Согласно, далее, предпочтительному выполнению элемент желоба конвейера со стороны очистного забоя может быть снабжен прикрывающей профиль желоба со стороны очистного забоя и боковой профиль со стороны очистного забоя приваренной рампой, которая образует, с одной стороны, грузовую платформу при движении вперед направляющего устройства отрывного струга для навала руды и может образовывать одновременно со стороны очистного забоя направляющую поверхность тела струга в направляющей отрывного струга. Особенно предпочтительно, если рампа имеет изгиб между нижним, более крутым, участком рампы и верхним, более пологим, участком рампы, чтобы улучшить двойную функцию рампы и одновременно противодействовать за счет верхнего, более пологого, участка рампы нежелательному рысканию направляющей отрывного струга при продвижении направляющей отрывного струга.

Согласно особенно предпочтительному варианту выполнения в отлитые со стороны выработанного пространства на направляющем элементе приемные карманы и в приваренные на элементе желоба конвейера приемные карманы вставляются идентично выполненные стержни безболтового соединения рештаков конвейера. Благодаря использованию как со стороны очистного забоя, так и со стороны выработанного пространства идентичных стержней может минимизироваться запас соответствующих стержней в лаве и одновременно значительно упрощаться поставка запасных частей. В частности, согласно предпочтительному выполнению имеющего самостоятельное значение признака изобретения те же стержни также могут находить применение как соединительные детали отдельных частей подконвейерных плит составного отрывного струга.

Далее, предпочтительно шарнирная подушка для шарнирного крепления содержащей головку гидроцилиндра управления поперечным наклоном конвейера струговой установки может быть выполнена из двух частей и охватывать приваренную к направляющему элементу основную часть с цельнолитой первой частью подушки, на которой разъемно закреплен болтовым соединением концевой замок со второй частью подушки. Относительно соединительной консоли, следует вернуться, следовательно, к уже известному привариванию составной соединительной консоли, вследствие чего облегчается выполнение направляющего элемента в виде отливки.

Дальнейшие преимущества и варианты выполнения изобретения явствуют из нижеследующего описания схематически показанного на чертежах примера изготовления соответствующей изобретению секции направляющей отрывного струга. Чертежи показывают:

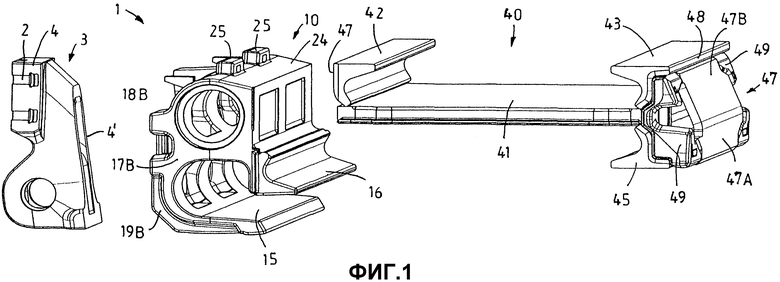

фиг.1 - в аксонометрической проекции, в разобранном представлении основные конструктивные части соответствующей изобретению секции направляющей отрывного струга;

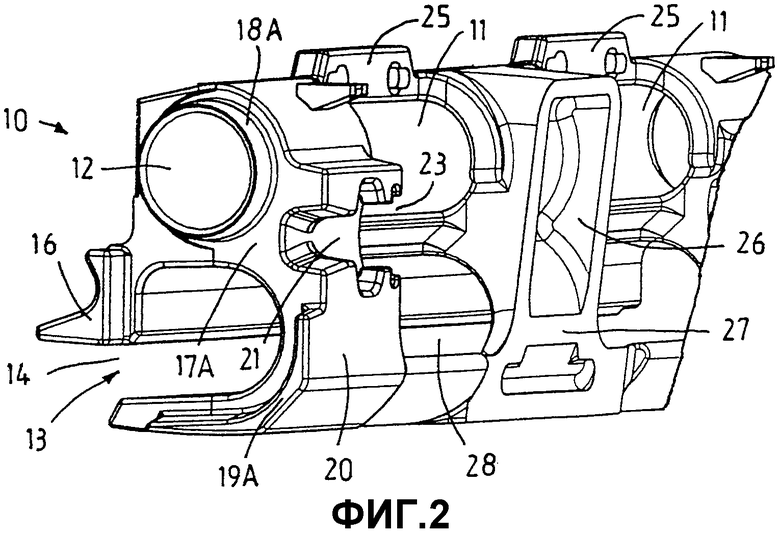

фиг.2 - в аксонометрической проекции, вид со стороны выработанного пространства обратной стороны фрагмента направляющего элемента;

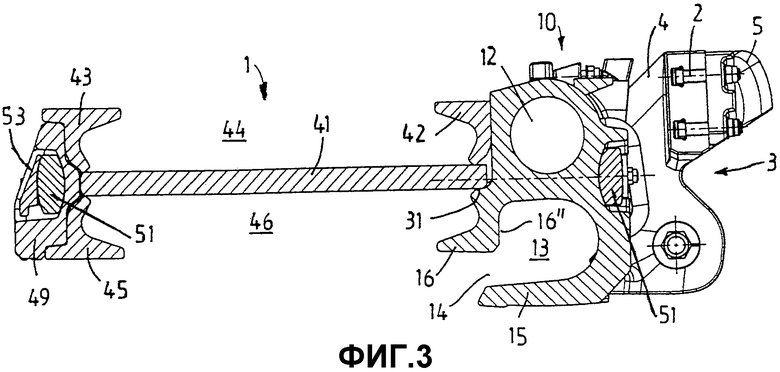

фиг.3 - соответствующая изобретению секция направляющей отрывного струга, вид сбоку, частично в разрезе;

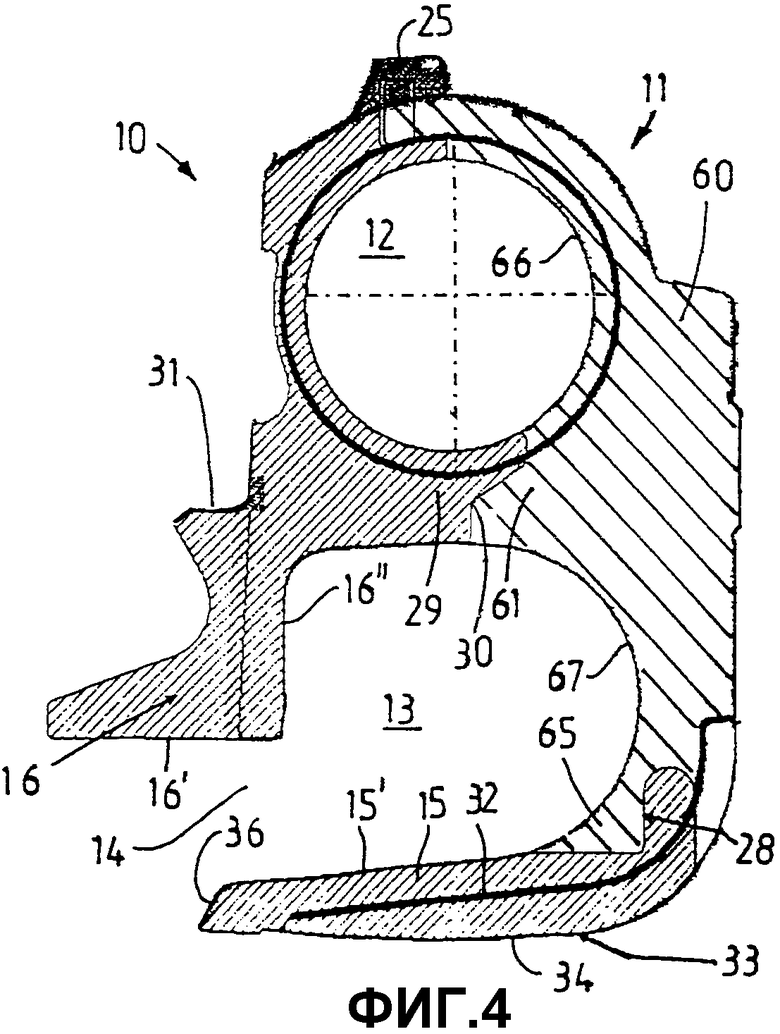

фиг.4 - схематически, вертикальный разрез через инспекционное отверстие направляющего элемента с посаженным кожухом;

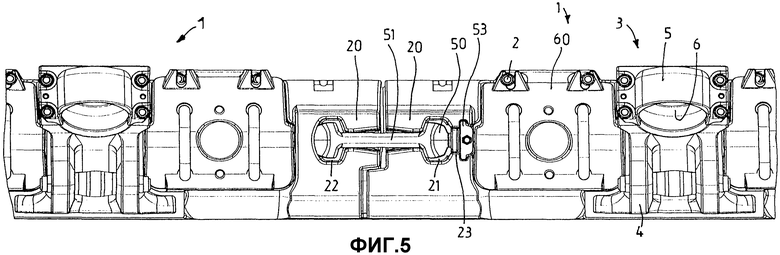

фиг.5 - вид со стороны выработанного пространства на обратную сторону двух связанных посредством стержня безболтового соединения рештаков конвейера секций направляющих отрывного струга, и

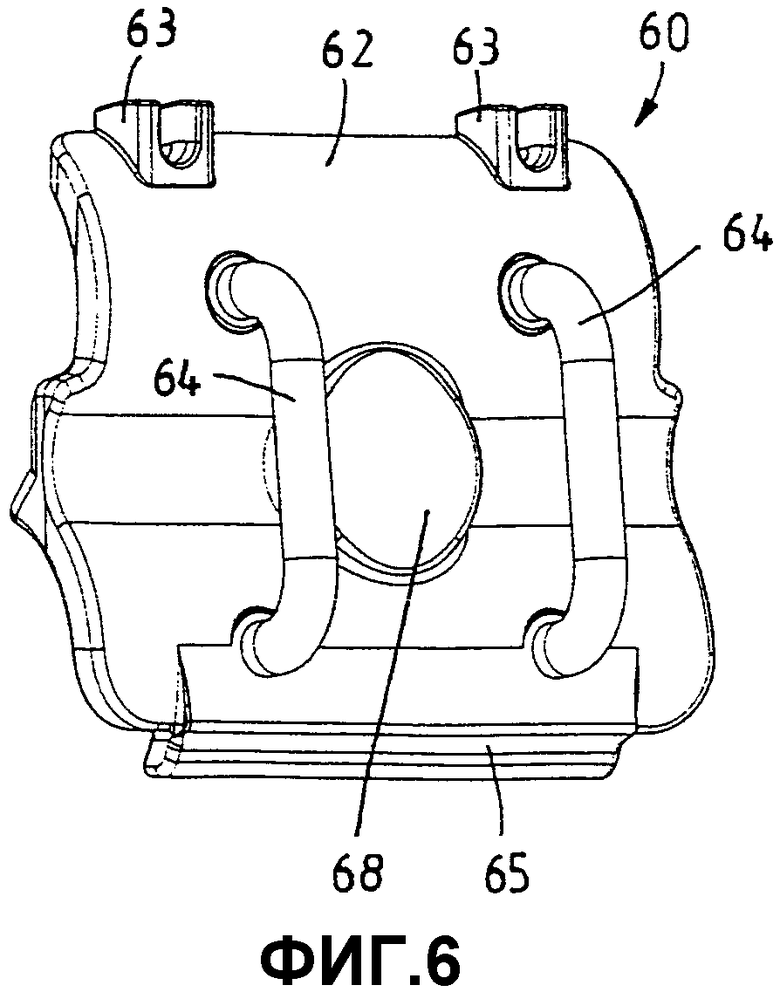

фиг.6 - в аксонометрической проекции, соответствующий изобретению кожух для запирания инспекционного отверстия.

Обозначенная в целом на чертежах цифрой 1 секция направляющей отрывного струга может объединяться со следующими идентично выполненными секциями направляющей отрывного струга в направляющую линию отрывного струга с интегрированным конвейером. Каждая секция 1 направляющей отрывного струга состоит из выполненного как отливка направляющего элемента 10, к которому приварен выполненный как сварная конструкция элемент 40 желоба конвейера с лежащими со стороны выработанного пространства приварными плоскостями на лежащей в направлении очистного забоя стороне направляющего элемента 10. Далее, каждая секция 1 направляющей отрывного струга содержит составную соединительную консоль 3 для шарнирного базирования головки не представленного здесь гидроцилиндра управления поперечным наклоном конвейера струговой установки, также закрепленного в контропорах на обратной траверсе. Соединительная консоль 3 содержит при этом приваренное к направляющему элементу 10 основное тело 4, а также разъемно привинчиваемый к нему через болтовые соединения 2 концевой замок 5, частичные подушки которого образуют в основном теле 4 и в концевом замке 5 шарнирную подушку для базирования головки не представленного здесь гидроцилиндра управления поперечным наклоном конвейера струговой установки.

Теперь конструкция направляющего элемента 10 сначала разъясняется со ссылками на фиг.1-5. Состоящий из отливки направляющий элемент 10 содержит встроенный и образованный уже в процессе отливки верхний закрытый до инспекционных отверстий 11 канал 12 для тяговой цепи, а также нижний канал 13 для тяговой цепи, который на противолежащей инспекционным отверстиям стороне содержит проходной направляющий паз 14 для зацепления подконвейерной плиты не представленного здесь отрывного струга. В режиме эксплуатации направляющий паз 14 ориентирован к очистному забою и, соответственно, угольному забою, в то время как инспекционные отверстия 11 ориентированы к стороне выработанного пространства. Учитывая эту терминологию, в последующем также время от времени говорится: со стороны очистного забоя или со стороны выработанного пространства. Далее, на направляющем элементе 10 цельно отлита проходящая по длине направляющего элемента 10 донная часть 15, которая образует нижнюю со стороны выработанного пространства рабочую поверхность для конца подконвейерной плиты со стороны выработанного пространства, а также проходящий по длине направляющего элемента 10 профиль 16 желоба, который, как еще будет пояснено, образует боковую направляющую поверхность для скребка в желобе обратного хода цепного скребкового конвейера. Нижняя сторона 16' и образующая рабочую поверхность верхняя сторона 15' донной части днища ограничивают проходной паз 14 для зацепления подконвейерной плиты, и конец донной части со стороны очистного забоя образует скребковую кромку 36 для подконвейерной плиты. Одновременно обратная сторона 16'' профиля 16 желоба в направляющем элементе 10 образует направляющую скольжения для ролика со стороны выработанного пространства на не представленной здесь подконвейерной плите.

В пределах нижнего направляющего канала 13 для тяговой цепи не представленная здесь тяговая струговая цепь ее тянущей ветвью присоединяется со стороны выработанного пространства к подконвейерной плите отрывного струга, в то время как ветвь обратного хода тяговой струговой цепи проходит в верхнем канале 12 для тяговой цепи. Чтобы защищать верхний канал 12 для тяговой цепи против излишнего проникновения угольной мелочи, на торцевой стороне 17А направляющего элемента соосно направляющему каналу 12 выступает вперед 18А центрирующее кольцо, которое входит в согласованно с ним выполненное приемное кольцо 18В на другой торцевой стороне 17В направляющего элемента 10. Для нижнего направляющего канала 13 для тяговой цепи отлит в соответствующем выполнении на одной торцевой стороне 17А выступающий вперед скос 19А, который охватывает выполненную согласованно с ним на другой торцевой стороне 17В ступенчатую выборку 19В, чтобы посредством перекрытия достичь закрывания щели в соединительном стыке двух соседних секций 1 направляющей отрывного струга. Также отлитый на направляющем элементе 10 профиль 16 желоба, как, в частности, показывает фиг.2, незначительно выступает за торец 17А, так что также относительно профилей 16 желобов получалось перекрытие в соединительном стыке двух соседних секций 1 направляющей отрывного струга.

На направляющем элементе 10 в участке 20 задней стенки со стороны выработанного пространства за одно целое отлит первый приемный карман 21, в котором по существу путем геометрического замыкания зацепляется головка 50 стержня 51 безболтового соединения рештаков конвейера для устойчивого к растяжению и ограниченно изгибаемого крепления соседних секций 1 направляющей отрывного струга, как хорошо видно на фиг.2 и 5. На другой торцевой стороне направляющего элемента на обратной стороне 20 за одно целое отлит следующий приемный карман 22 с отличающейся геометрией. Только приемный карман 21 имеет расширение 23 к оборотной стороне кармана, в которое разъемно вставлен стопорный элемент 53 для обеспечения фиксации в обоих приемных карманах 21, 22 зацепляющегося своими головками стержней 51 безболтового соединения рештаков конвейера. Поэтому приемный карман 21 является открытым к оборотной стороне, в то время как приемный карман 22 к оборотной стороне закрыт.

На верхней стороне 24 направляющего элемента 10 как одно целое отлиты винтовые крепления 25. Инспекционные отверстия 11 запираются, соответственно, с помощью кожуха 60, который проходит как по верхнему каналу 12 для тяговой цепи, так и по нижнему каналу 13 для тяговой цепи направляющего элемента 10 и представлен на фиг.4-6.

Кожух 60 за счет отлитых винтовых креплений 25 может закрепляться на направляющем элементе 10 сравнительно простым способом. Между обоими инспекционными отверстиями 11 направляющий элемент 10 имеет снабженную уменьшающими вес выемками 26 коробчатую соединительную поверхность 27 для приваривания основного тела 4 соединительной консоли 3. Как соединительная поверхность 27 на направляющем элементе 10, так и соответствующая соединительная поверхность 4' на обратной стороне основного тела 4 проходят прямолинейно по высоте направляющего элемента 10 и, соответственно, основного тела 4. Далее, на направляющем элементе 10 в области обоих инспекционных отверстий 11 и, соответственно, в переходе части 15 днища к инспекционному отверстию 11 образована отлитая опорная полка 28, чтобы закреплять кожух 60 посредством выполненных за одно целое на направляющем элементе 10 выступов на нижней кромке инспекционного отверстия 11. Для ограничения со стороны днища верхнего канала 12 для тяговой цепи в области инспекционного отверстия 11 направляющий элемент 10 снабжен поверх отлитого профиля 16 желоба отлитой и проходящей к стороне выработанного пространства за середину канала 12 для тяговой цепи полкой 29 днища, свободная снабженная ступенькой кромка 30 которой взаимодействует с дополняющей ступенькой выдающегося вперед выступа 61 на внутренней стороне кожуха 60. Поэтому кожух 60 выполнен предпочтительно так же, как отливка с цельнолитым выступом 61. Далее, на кожухе 60 на верхней стороне 62 образованы цельнолитые накладки 63 для крепления кожухов, на обратной стороне - цельнолитые ручки 64, а также на нижней кромке - цельнолитая опорная планка 65. Изготовление кожуха 60 в виде отливки может происходить способом, при котором на центральном месте предусмотрена литьевая воронка 68, которая, правда, отрабатывалась при находящемся в употреблении кожухе 60, однако, удалялась не полностью, чтобы формовать отдельные части на кожухе 60 при разливке. На содержащей выступ 61 внутренней стороне кожух 60 имеет, соответственно, для обоих каналов 12, 13 для тяговой цепи направляющие получаши 66 и, соответственно, 67, которые замыкают канал для тяговой цепи 12 и, соответственно, 13 относительно стороны выработанного пространства при минимизированном износе от движения цепных ветвей в смонтированном состоянии кожуха 60.

Чтобы образовывать секцию 1 направляющей 1 отрывного струга с направляющим элементом 10, приварен, кроме того, со стороны очистного забоя элемент 40 желоба конвейера, который, как показывают фиг.1 и 3, составлен из сварной конструкции. Он содержит днище 41 конвейера, на верхней стороне которого приварен со стороны выработанного пространства боковой профиль 42 и со стороны очистного забоя - боковой профиль 43, чтобы ограничивать транспортный желоб 44 конвейера, интегрированного в направляющее устройство отрывного струга, с помощью обоих боковых профилей 42, 43. Концы одного проходящего в транспортном желобе 44 скребка цепи скребков проводятся при этом по обращенным друг к другу и соответствующим образом отформованным внутренним сторонам обоих боковых профилей 42, 43. На нижней стороне днища 41 конвейера приварен профиль 45 желоба со стороны очистного забоя, чтобы вместе с отлитым на направляющем элементе 10 профилем 16 желоба образовывать открытый вниз желоб 46 обратного хода для цепи скребков. Днище 41 конвейера накладывается образованной ниже бокового профиля 42 со стороны выработанного пространства кромкой со стороны выработанного пространства на отлитый на направляющем элементе 10 и имеющий сплошную плоскую верхнюю сторону 31 профиль 16 желоба, вследствие чего он образует, следовательно, опорную кромку для элемента 40 желоба конвейера. Посредством сварных швов между днищем 41 конвейера и профилем 16 желоба, а также между верхним боковым профилем 42 и фронтальной плоскостью направляющего элемента 10 можно достигать стабильного сварного соединения между элементом 40 желоба конвейера и направляющим элементом 10.

Элемент 40 желоба конвейера снабжен со стороны очистного забоя показанной на фиг.1 рампой 47, которая превышает высоту элемента 40 желоба конвейера и прикрывает боковые профили и профили 43, 45 желоба со стороны очистного забоя. Рампа 47 содержит изогнутые друг к другу нижний, круто выступающий участок 47А рампы, по которому может дополнительно идти тело струга, а также верхний, более полого проходящий участок 47В рампы, который возвышается до полки 48 бокового профиля 43 со стороны выработанного пространства, чтобы проводить навал руды через рампу 47 в транспортный желоб 44. Далее, со стороны очистного забоя приварены приемные карманы 49, в которые могут вставляться своими головками стержни безболтового соединения рештаков конвейера, причем эти стержни безболтового соединения рештаков конвейера выполнены предпочтительно идентично, как и те стержни 50 безболтового соединения рештаков конвейера, которые вступают в действие со стороны выработанного пространства в направляющих элементах 10 секций 1 направляющей отрывного струга.

Все компоненты соответствующей изобретению секции' 1 направляющей отрывного струга могут быть снабжены сокращающими вес выборками и, соответственно, выемками. В направляющем элементе 10 образован дальше на нижней стороне ряд выборок 32, в которые могут вставляться и привариваться элементы 33 качающихся желобов с выпукло-изогнутой нижней стороной. Одновременно оба приваренных на элементе 40 желоба конвейера приемных кармана 49 для стержней 51 безболтового соединения рештаков конвейера могут быть сварены также с боковым профилем 43 со стороны очистного забоя и профилем 45 желоба со стороны очистного забоя, чтобы дополнительно закреплять элемент 40 желоба конвейера. Позиционирование грузовой рампы 47 предпочтительно избрано так, что более крутая плоскость 47А рампы в смонтированном состоянии лежит на том же уровне, что и направляющая плоскость 16'' на обратной стороне профиля 16 желоба в направляющем канале 13 для тяговой цепи, так что производимые телом струга на секции 1 направляющей отрывного струга горизонтальные силы лежат на одной плоскости и тенденция направляющего устройства отрывного струга к стремлению подниматься или нырять при проходе отрывного струга снижается.

Для специалиста из предыдущего описания получаются многочисленные модификации, которые должны попадать в защитную область следующей формулы изобретения. В зависимости от конкретного случая отдельные элементы направляющего элемента могли бы также состоять из отдельных деталей, которые не отливаются, а привариваются. Чертежи показывают только предпочтительный пример изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Струговая установка | 1983 |

|

SU1145134A1 |

| Струговая установка | 1986 |

|

SU1496640A3 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2391506C2 |

| Струговая установка | 1975 |

|

SU680663A3 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЛИНИИ РЕЗАНИЯ СИСТЕМЫ ВЫЕМКИ ПРИ ПРОХОДКЕ И ЭЛЕМЕНТ РЕШТАКА ДЛЯ НЕЕ | 2008 |

|

RU2422635C1 |

| СЕКЦИЯ НАПРАВЛЯЮЩЕЙ СТРУГА СКОЛЬЗЯЩЕГО ДЕЙСТВИЯ | 2006 |

|

RU2312216C1 |

| Струговая установка | 1979 |

|

SU857479A1 |

| СПОСОБ ПРОФЕССОРА КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ С ВЫЕМКОЙ ИХ БЛОКАМИ И ТРАНСПОРТИРОВКОЙ ЭСКАЛАТОРАМИ | 2008 |

|

RU2383736C2 |

| Конвейер струговой установки | 1975 |

|

SU798326A1 |

| ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС С ДОБЫЧЕЙ ИСКОПАЕМОГО КРУПНЫМИ БЛОКАМИ И ДОСТАВКОЙ ЭСКАЛАТОРАМИ | 2008 |

|

RU2398107C2 |

Изобретение относится к горной промышленности, в частности к секциям направляющих для отрывного струга на цепной тяге. Техническим результатом являются повышение срока службы секций, уменьшение их износа и экономичность их изготовления. Секция направляющей отрывного струга для проводки отрывного струга на цепной тяге содержит направляющий элемент, расположенный со стороны выработанного пространства от ограниченного боковыми профилями транспортного желоба и ограниченного профилями желоба обратного хода конвейера, имеющий верхний канал для тяговой цепи и нижний канал для тяговой цепи, снабженный открытым к очистному забою направляющим пазом для зацепления подконвейерной плиты отрывного струга. Причем на этом направляющем элементе может разъемно закрепляться, по меньшей мере, один покрывной элемент для запирания инспекционного отверстия для обоих каналов для тяговой цепи, с расположенной на направляющем элементе соединительной консолью для гидроцилиндра управления поперечным наклоном конвейера струговой установки и с приемными карманами для головок стержней безболтового соединения рештаков конвейера для жесткого на растяжение соединения соседних секций направляющей отрывного струга. Направляющий элемент состоит из проходящей по длине секции направляющей отрывного струга отливки, на которой как неотъемлемые составные части отлиты приемные карманы, и/или профиль желоба обратного хода со стороны выработанного пространства, и/или направляющая часть для подконвейерной плиты отрывного струга. 14 з.п. ф-лы, 6 ил.

1. Секция направляющей отрывного струга для проводки отрывного струга на цепной тяге, содержащая направляющий элемент (10), расположенный со стороны выработанного пространства от ограниченного боковыми профилями (42, 43) транспортного желоба (44) и ограниченного профилями (16, 45) желоба (46) обратного хода конвейера, имеющий верхний канал для тяговой цепи (12) и снабженный открытым к очистному забою направляющим пазом (14) для зацепления подконвейерной плиты отрывного струга, нижний канал для тяговой цепи (13), причем на этом направляющем элементе (10) может разъемно закрепляться, по меньшей мере, один покрывной элемент для запирания инспекционного отверстия (11) для обоих каналов для тяговой цепи (12, 13), с расположенной на направляющем элементе (10) соединительной консолью (3) для гидроцилиндра управления поперечным наклоном конвейера струговой установки и с приемными карманами для головок стержней безболтового соединения рештаков конвейера для жесткого на растяжение соединения соседних секций направляющей отрывного струга, отличающаяся тем, что направляющий элемент (10) состоит из проходящей по длине секции (1) направляющей отрывного струга отливки, на которой как неотъемлемые составные части отлиты приемные карманы (21, 22), и/или профиль (16) желоба (46) обратного хода со стороны выработанного пространства, и/или направляющая часть (16'', 15) для подконвейерной плиты отрывного струга.

2. Секция направляющей отрывного струга по п.1, отличающаяся тем, что оба приемных кармана (21, 22) выполнены по-разному, и один из приемных карманов (21) имеет расширение (23) для приема стопорного элемента (53) стержня безболтового соединения.

3. Секция направляющей отрывного струга по п.1 или 2, отличающаяся тем, что покрывной элемент состоит из выполненного как отливка кожуха (60) с отлитым образующим в области инспекционного отверстия участок верхнего канала (12) для тяговой цепи выступом (61).

4. Секция направляющей отрывного струга по п.1 или 2, отличающаяся тем, что верхний канал (12) для тяговой цепи в области инспекционного отверстия (11) содержит отлитую полку (29) днища, которая выступает к стороне выработанного пространства за середину канала (12) для тяговой цепи и делает возможной опору струговой цепи при демонтированном кожухе.

5. Секция направляющей отрывного струга по п.3, отличающаяся тем, что на верхней стороне (24) направляющего элемента (10) отлиты винтовые крепления (25) для крепежных винтов кожухов.

6. Секция направляющей отрывного струга по п.1, отличающаяся тем, что направляющий элемент (10) содержит отлитую часть (15) днища, которая образует со стороны выработанного пространства проходящую по длине направляющего элемента (10) рабочую поверхность (15') для подконвейерной плиты отрывного струга.

7. Секция направляющей отрывного струга по п.6, отличающаяся тем, что направляющий элемент (10) в области инспекционного отверстия (11) снабжен отлитыми с выступанием на части днища опорными полками (28) для кожуха (60).

8. Секция направляющей отрывного струга по п.6 или 7, отличающаяся тем, что отлитая на направляющем элементе (10) часть (15) днища образует на ее конце со стороны очистного забоя скребковую кромку (36), выполненную ниже и с расстоянием от отлитого профиля (16) желоба.

9. Секция направляющей отрывного струга по п.6, отличающаяся тем, что на нижней стороне части (15) днища отлиты выемки (32), в которых расположены элементы (33) качающихся желобов с выпукло-изогнутым днищем (34).

10. Секция направляющей отрывного струга по п.1, отличающаяся тем, что отлитый профиль (16) желоба его верхней стороной (31) образует опорную кромку для элемента (40) желоба конвейера, содержащего боковые профили (42, 43) и профиль (45) желоба со стороны очистного забоя.

11. Секция направляющей отрывного струга по п.10, отличающаяся тем, что элемент (40) желоба конвейера выполнен как сварная конструкция с приваренными на днище (41) конвейера боковыми профилями (42, 43), приемными карманами (49) и профилем (45) желоба со стороны очистного забоя.

12. Секция направляющей отрывного струга по п.10 или 11, отличающаяся тем, что элемент (40) желоба конвейера снабжен прикрывающей профиль (45) желоба и боковой профиль (43), приваренной со стороны очистного забоя рампой (47).

13. Секция направляющей отрывного струга по п.12, отличающаяся тем, что рампа (47) имеет изгиб между нижним более крутым участком (47А) рампы и верхним более пологим участком (47В) рампы.

14. Секция направляющей отрывного струга по п.1, отличающаяся тем, что в отлитые находящиеся со стороны выработанного пространства на направляющем элементе (10) приемные карманы (21, 22) и в приваренные на элементе (40) желоба конвейера приемные карманы (49) вставлены идентично выполненные стержни (51) безболтового соединения рештаков конвейера.

15. Секция направляющей отрывного струга по п.1, отличающаяся тем, что соединительная консоль (3) выполнена составной и имеет приваренное на направляющем элементе (10) основное тело (4) с выполненной за одно целое первой частью подушки, на которой с помощью второй части подушки разъемно закреплен концевой замок (5) для образования шарнирной подушки (6) для головки гидроцилиндра управления поперечным наклоном конвейера струговой установки.

| DE 202005004383 U1, 25.05.2005 | |||

| Направляющая для струга шахтной струговой установки | 1991 |

|

SU1834975A3 |

| НАПРАВЛЯЮЩАЯ ДЛЯ ДОБЫЧНОГО СТРУГА | 1991 |

|

RU2013543C1 |

| DE 3710925 A1, 20.10.1988 | |||

| DE 4233840 A1, 14.04.1994 | |||

| DE 20307150 U1, 22.07.2004. | |||

Авторы

Даты

2010-11-27—Публикация

2006-10-11—Подача