Изобретение относится к области подземной разработки месторождений полезных ископаемых, залегающих пластами пологого падения.

Способ впервые предлагает при извлечении ископаемого из пласта прямоугольными блоками без разрушения производить предварительно подрывку нижней части пласта стругом с перемещением в полость подрывки двух спаренных ставов доставочных эскалаторов, которыми затем производится доставка вырезанных блоков ископаемого к транспортной выработке. Способ впервые предлагает для крепления лавы использование существующих серийных механизированных крепей и для доставки использование существующих серийных скребковых конвейеров, которые переоборудуются в эскалаторы. Способ также впервые предлагает прорезание всех видов щелей при вырезании из массива блоков ископаемого производить только гидрорезной очистной машиной, для чего снабдить ее многоструйными исполнительными инструментами. После перемещения блоков ископаемого за пределы выемочного участка и за пределы поступления свежей струи воздуха, направляемого для проветривания очистных работ, блоки могут перерабатываться с помощью дробильных установок в крупнокусковую россыпь и транспортироваться существующим подземным транспортом к стволу для выдачи на поверхность.

Это дает множество преимуществ, основными из которых являются следующие:

- при разработке высокометаноносных угольных пластов создаются безопасные условия на очистных работах, т.к. исключается возможность взрывов метана в связи с резким сокращением метановыделений в очистном забое и на примыкающих выработках, поскольку уголь не разрушается; при этом остаточная метаноносность угольных блоков, уходящих за пределы свежей струи, достигает 70%;

- резко сокращается запыленность атмосферы очистного забоя, поскольку ликвидируется источник пылеобразования - работа шнеков комбайна по разрушению массива ископаемого, создается экологически чистое производство;

- многократно сокращаются энергозатраты на добычу ископаемого, поскольку при вырезании ископаемого крупными блоками более чем в 10 раз уменьшается объем разрушаемого ископаемого по линиям резания;

- многократно улучшаются технико-экономические показатели добычи: производительность очистного забоя, производительность труда рабочего по очистному забою, себестоимость очистных работ и др.; так, при разработке пологого угольного пласта мощностью 3,2 м расчетная нагрузка на очистной забой составляет 20 тыс. т в сутки, при мощности пласта 6 м - 28,6 тыс. т в сутки; в действующих очистных забоях в настоящее время даже рекордные уровни нагрузки меньше в 1,5-2 раза, а средние показатели меньше в 4-5 раз;

- предлагаемая технология может быть использована не только на вновь строящихся предприятиях подземной добычи ископаемого, но и на уже действующих с применением существующего очистного оборудования.

Наряду с новым способом выемки ископаемого принципиально новыми являются:

- способ погрузки вырезаемых блоков ископаемого на эскалаторы путем их опускания на эскалаторы под действием собственного веса; для этого эскалаторы задвигаются предварительно перед вырезкой и погрузкой в ранее прирезаемую полость в нижней части пласта по всей длине лавы;

- способ опускания вырезаемых блоков ископаемого из верхнего слоя на эскалаторы с помощью передвижного ската при разработке пологого пласта мощностью свыше 3,2 м в два слоя;

- способ доставки блоков ископаемого по лаве и транспортировки по участковой транспортной выработке системой спаренных эскалаторов.

Также предлагаются новые виды оборудования:

- гидрорезная очистная машина в составе гидроусилителя и двух исполнительных инструментов многоструйного гидроабразивного резания тонкими струями воды сверхвысокого давления: первый для прорезания одновременно нескольких поперечных щелей, второй для одновременного прорезания продольной в плоскости пласта щели и задней вертикальной щели; при этом инструмент прорезания каждой щели имеет несколько режущих узлов, каждый из которых в своем составе имеет гидроабразивную режущую головку с камерой смешения воды с абразивом и две трубки: одна для подачи воды сверхвысокого давления из магистрали подачи воды, вторая для подачи абразива из магистрали подачи абразива;

- эскалатор для транспортировки блоков ископаемого, создаваемый на базе существующих серийных скребковых конвейеров путем замены скребков на грузонесущие пластины, перемещающиеся на роликах по днищу рештаков тяговыми цепями с использованием существующих в скребковых конвейерах барабанов, электроприводов и системы управления.

Известна технология гидродобычи полезного ископаемого на шахтах Прокопьвско-Киселевского угольного региона Кемеровской области в Красноармейском районе Донецкой области Украины (гидрорудник "Пионер"), где разрабатывается пологий угольный пласт средней мощности, известен гидравлический способ разработки месторождений короткими забоями с применением комбайнов и гидромониторов, а также с применением комбайнов с гидромониторными насадками, движущихся вдоль очистного забоя по ставу скребкового конвейера, и механизированной крепи с управлением кровлей полным обрушением.

Наиболее близким способом, который принимается за прототип, является "способ Каримана подземной разработки ископаемых" с использованием врубовых машин или врубового агрегата и гидрорезной машины, перемещающихся по почве лавы вдоль очистного забоя и вырезающих ископаемое прямоугольными блоками (см. патент РФ №2269003 С2, Е21С 41/16, 2006). Крепление лавы производится индивидуальными гидростойками или специальной призабойной механизированной гидравлической крепью. Управление кровлей производится способом частичной закладки выработанного пространства вырезаемыми из забоя блоками ископаемого. В процессе вырезания блоков в прорезанную нижнюю щель вводится металлический поддон, который затем используется для выемки блоков из массива и при транспортировке их на подземном транспорте и выдаче на поверхность. Погрузка вырезанных блоков на доставочные платформы производится гидроталями или специальными гидроподъемниками, установленными под каждой секцией крепи. Перемещение груженых платформ к транспортным выработкам производится вдоль доставочных дорожек по металлическим направляющим с помощью шахтных грузовых лебедок, расположенных в бермах рядом с транспортными выработками.

Данная технологическая разработка имеет множество крупных достоинств, поэтому весьма прогрессивна, позволяет достигнуть особенно высоких технико-экономических показателей, обеспечивает высокий уровень безопасности по газовому фактору и экологии, однако ее в настоящее время практически невозможно внедрить в производство. Дело в том, что в связи с полной приватизацией горнодобывающей промышленности в России из госбюджета была исключена статья затрат на создание новой техники. Поэтому создание любого нового изделия очистного оборудования возможно путем финансирования работ частными горнодобывающими компаниями. Однако, как показывает практика, даже весьма крупные частные компании принимают участие в финансировании создания только отдельных образцов ГШО и то только в плане их модернизации и совершенствования, но не в создании совершенно новых изделий. Для внедрения в производство новой технологии, которая принята за прототип, необходимо разработать, изготовить и запустить в производство семь совершенно новых видов очистного оборудования и два изделия существенно модернизировать. Это:

1) специальная призабойная гидравлическая механизированная крепь, обеспечивающая возможность

- перемещения сквозь нее к выработанному пространству для закладки крупных блоков ископаемого;

- перемещения внутри секций крепи блоков ископаемого для погрузки на доставочные платформы;

- безразборного передвижения 3-х линий металлических направляющих для движения доставочных платформ и гидрорезно-закладочного агрегата;

- размещения внутри секций крепи гидроподъемников для погрузки блоков ископаемого на доставочные платформы;

2) специальная доставочная платформа грузоподъемностью до 100 т, устойчиво перемещающаяся с грузом из 6-ти блоков ископаемого весом до 17 т каждый по наклонной поверхности почвы лавы с углом наклона до 18 град. со скоростью движения 1 м/сек;

3) врубовый агрегат на базе 3-х врубовых машин типа "Урал-33" для прорезания продольных щелей у почвы пласта, у кровли пласта и посередине его мощности на глубину 2,2 м по всей длине лавы; при этом врубовый агрегат высотой до 6-ти м должен устойчиво перемещаться со скоростью 2,8 м/мин по наклонной поверхности почвы лавы с углом наклона до 18 град.;

4) гидрорезно-закладочный агрегат для закладки в нижнюю и среднюю продольные щели металлических поддонов и прорезания исполнительными инструментами гидрорезной машины поперечных и задней вертикальных щелей по всей длине лавы;

5) гидроусилитель гидрорезной машины для выработки воды сверхвысокого давления и подачи ее на исполнительные инструменты;

6) гидроподъемник для перемещения на расстояние до 9 м блоков ископаемого весом до 17 т и их погрузки на доставочные платформы;

7) эскалатор, устанавливаемый на доставочную платформу для ее разгрузки от блоков на транспортную выработку;

8) гидроцилиндр фронтального действия для передвижки секций крепи и гидроцилиндр поперечной передвижки гидростоек 1-й и 2-й линии.

В свете изложенного выше в связи с отсутствием централизованного финансирования НИОКР по созданию новой очистной техники Кариману С.А. не представляется возможным внедрение технологии, принятой здесь за прототип, как автору этой технологии. Поэтому весьма актуальной является задача создания такой технологии разработки пологих пластов ископаемого с выемкой их и транспортировкой крупными блоками, которая бы базировалась на использовании существующего серийного очистного оборудования при минимальном его переоснащении. Применение нового изделия возможно, только если оно было ранее хорошо апробировано и на его изготовление имеется вся рабочая документация. Это очень тяжелые ограничения, однако их выполнение совершенно необходимо для внедрения в производство новых технологий в современных условиях горнодобывающей промышленности.

Цель изобретения аналогична цели прототипа и состоит в создании технологии, обеспечивающей существенное увеличение производительности очистного забоя по сравнению со средней производительностью комбайновых и струговых комплексно-механизированных очистных забоев, обеспечении высокого уровня безопасности очистных работ, в том числе по газовому фактору, ликвидации запыленности атмосферы лавы пылью, образуемой при добыче ископаемого, ликвидации тяжелого немеханизированного труда, обеспечении высоких технико-экономических показателей производства при работе очистных забоев в сложных горно-геологических условиях. Поставленная цель должна быть достигнута без создания новых видов очистного оборудования, а лишь использованием по новому уже существующего оборудования либо переоборудованием его небольшим числом новых деталей. При этом в основе новой технологии добычи должна оставаться прежняя концепция, как и в технологии-прототипе: вырезании ископаемого крупными блоками с помощью тонких гидроабразивных струй воды сверхвысокого давления с доставкой ископаемого по лаве и транспортировкой по примыкающим к лаве транспортным выработкам также крупными блоками.

Сохранение данной концепции как основополагающей при разработке новой технологии обеспечивает потенциальную возможность достижения поставленной цели, поскольку в этом случае сохраняются качественно новые технические возможности за счет, с одной стороны, максимального использования преимуществ резания ископаемого тонкими гидроабразивными струями воды сверхвысокого давления по сравнению с резанием массива ископаемого металлическими резцами, установленными на шнеках комбайна, с другой стороны, за счет минимального разрушения ископаемого при добыче его блоками.

Таким образом, задача изобретения состоит в достижении той же цели, как и в прототипе, не за счет других технологических решений, обеспечивающих возможность внедрения новой технологии в производство при существующих реальностях в горнодобывающей промышленности.

Для реализации поставленной задачи принимаются следующие технологические решения, являющиеся базовыми при создании новой технологии:

1. Вырезание блоков ископаемого полностью обеспечивается гидрорезной очистной машиной (ГРОМ-1), ее двумя исполнительными инструментами: первый служит для прорезания поперечных щелей сразу по всей мощности пласта, второй - для одновременного прорезания продольной щели вдоль плоскости пласта и задней вертикальной щели, обеих по всей длине лавы; благодаря этому ликвидируется необходимость создания врубового агрегата или одновременного применения модернизированных врубовых машин;

2. Доставка крупных блоков ископаемого должна обеспечиваться эскалаторами, которые создаются на базе существующих серийных скребковых конвейеров путем замены скребков на грузонесущие пластины, перемещающиеся по ставу рештаков на роликах с помощью существующих тяговых цепей, барабанов и электроприводов; поскольку ширина рештаков скребковых конвейеров только 0,7 м, то для обеспечения возможности транспортировки ископаемого крупными блоками размером в поперечном разрезе 1,4 м × 1,4 м применяется система спаренных ставов эскалаторов как для доставки блоков по лаве, так и для транспортировки на примыкающих к лаве транспортных выработках; в связи с этим отпадает необходимость создания доставочных платформ с перемещением их по металлическим направляющим и использовании для этого грузовых лебедок;

3. Для обеспечения самопогрузки крупных и тяжелых блоков ископаемого на эскалаторы предварительно с применением струговых установок в нижней части пласта прорезается полость по всей длине лавы, в которую перемещаются в процессе ее прорезания оба спаренных става эскалаторов; вырезание блоков ископаемого начинается после полной задвижки в полость обоих ставов; блоки вырезаются в процессе перемещения гидрорезной очистной машины от транспортной выработки к противоположной стороне лавы; вырезанные блоки из массива под действием собственного веса опускаются на спаренные эскалаторы и выдаются из лавы на транспортную выработку; благодаря данному технологическому решению исключается необходимость разработки гидроподъемников и их установки под каждой секцией крепи; поскольку при таком способе погрузки не требуется закладка металлических поддонов, то отпадает необходимость создания гидрорезно-закладочных агрегатов;

4. Крепление лавы обеспечивается существующими серийными механизированными гидравлическими крепями М-142, М-144, М-171, М-172, КПМ, ЗОКП ГОБ и др., имеющими большое свободное бесстоечное призабойное пространство для размещения в нем линий двух спаренных эскалаторов и навесной площадки вдоль всей длины лавы для перемещения гидрорезной очистной машины и желоба для кабелеукладчика вместе со всеми коммуникациями к гидрорезной машине.

5. Управление кровлей в связи с применением серийных механизированных крепей производится полным обрушением кровли вслед за лавой.

Изобретение поясняется посредством чертежей, на которых показано следующее:

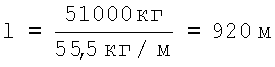

Фиг.1 - гидрорезная очистная машина "ГРОМ-1"; прорезание поперечных вертикальных щелей; вид в профиль: 1 - факел гидроабразивной струи; 2 - прорезанная плоскость поперечной щели; 3 - непрорезанная плоскость щели; 4 - гидроабразивная режущая головка; 5 - трубка подвода воды сверхвысокого давления (СВД); 6 - трубка подачи абразива к режущей головке; 7 - гибкий рукав подвода воды СВД; 8 - гидроусилитель; 9 - струг; 10 - эскалаторы; 11 - траковая цепь с коммуникациями для гидрорезной очистной машины; 12 - приводная звездочка перемещения рабочей площадки с гидроусилителем; 13 - панель расположения исполнительного инструмента поперечного гидрорезания; 14 - направляющие перемещения панели по горизонтали; 15 - направляющие перемещения панели по вертикали.

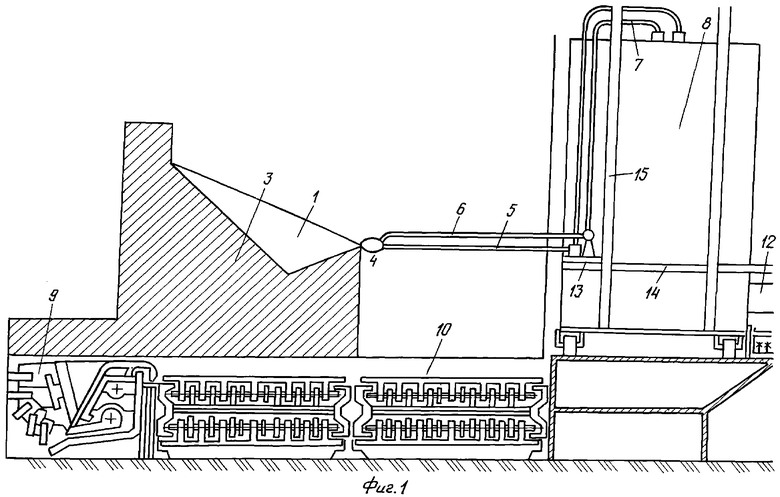

Фиг.2 - прорезание поперечных щелей гидроабразивным режущим исполнительным инструментом поперечной резки; вид в плане: 2 - поперечные щели в призабойном массиве ископаемого; 4 - гидроабразивные режущие головки; 5 - трубки подвода воды сверхвысокого давления (СВД); 6 - трубки подачи абразива; 13 - панель расположения исполнительного инструмента поперечного гидрорезания; 16 - магистральные трубки подачи воды СВД; 17 - магистральные шланги подачи абразива; 18 - механизированные подъемники (левый и правый) для перемещения по вертикали панели с исполнительным инструментом поперечной резки; 19 - переключающее устройство подачи воды СВД на исполнительный инструмент поперечной резки при остановленной гидрорезной очистной машине; 20 - клапан забора абразива из расходного бункера.

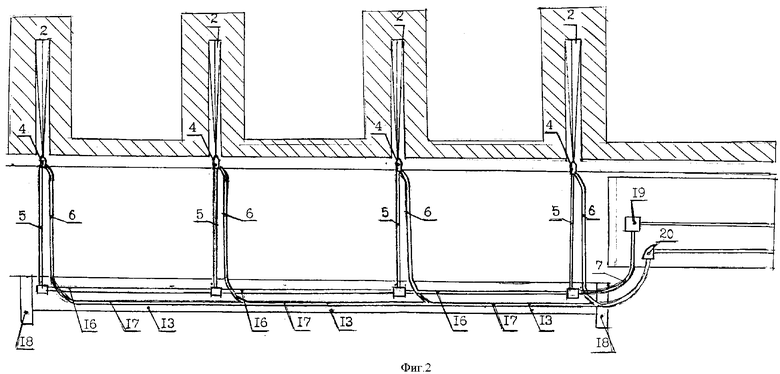

Фиг.3 - вырезание блоков ископаемого из 2-го слоя призабойного массива; вид в профиль; работа гидрорежущего узла прорезания продольной щели во 2-м слое: 4 - гидроабразивная режущая головка; 5 - трубка подачи воды СВД; 6 - трубка подачи абразива; 15 - направляющие; 21 - продольная щель во 2-м слое; 22 - задняя вертикальная щель 2-го слоя; 23 - вырезаемый из 2-го слоя блок ископаемого; 24 - передвижной скат; 25 - струг; 26 - эскалаторы; 27 - механизированная крепь.

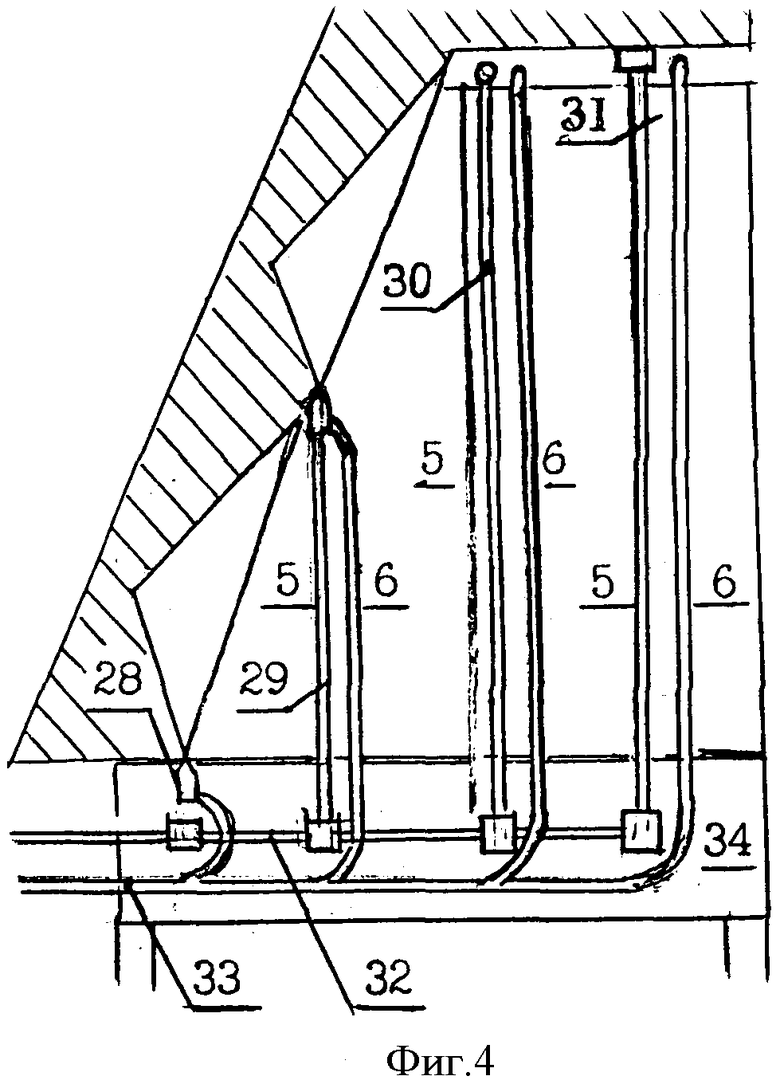

Фиг.4 - исполнительный инструмент продольного и заднего щелевого гидрорезания; разрез по А-А на фиг.3: 28 - гидрорежущий узел наружного резания продольной щели; 29 - гидрорежущий узел внутреннего резания продольной щели; 30 - гидрорежущий узел наружного резания задней щели; 31 - гидрорежущий узел внутреннего резания задней щели; 32 - магистраль подачи воды СВД инструмента продольного и заднего щелевого резания; 33 - магистраль подачи абразива; 34 - площадка размещения инструмента продольного и заднего щелевого резания.

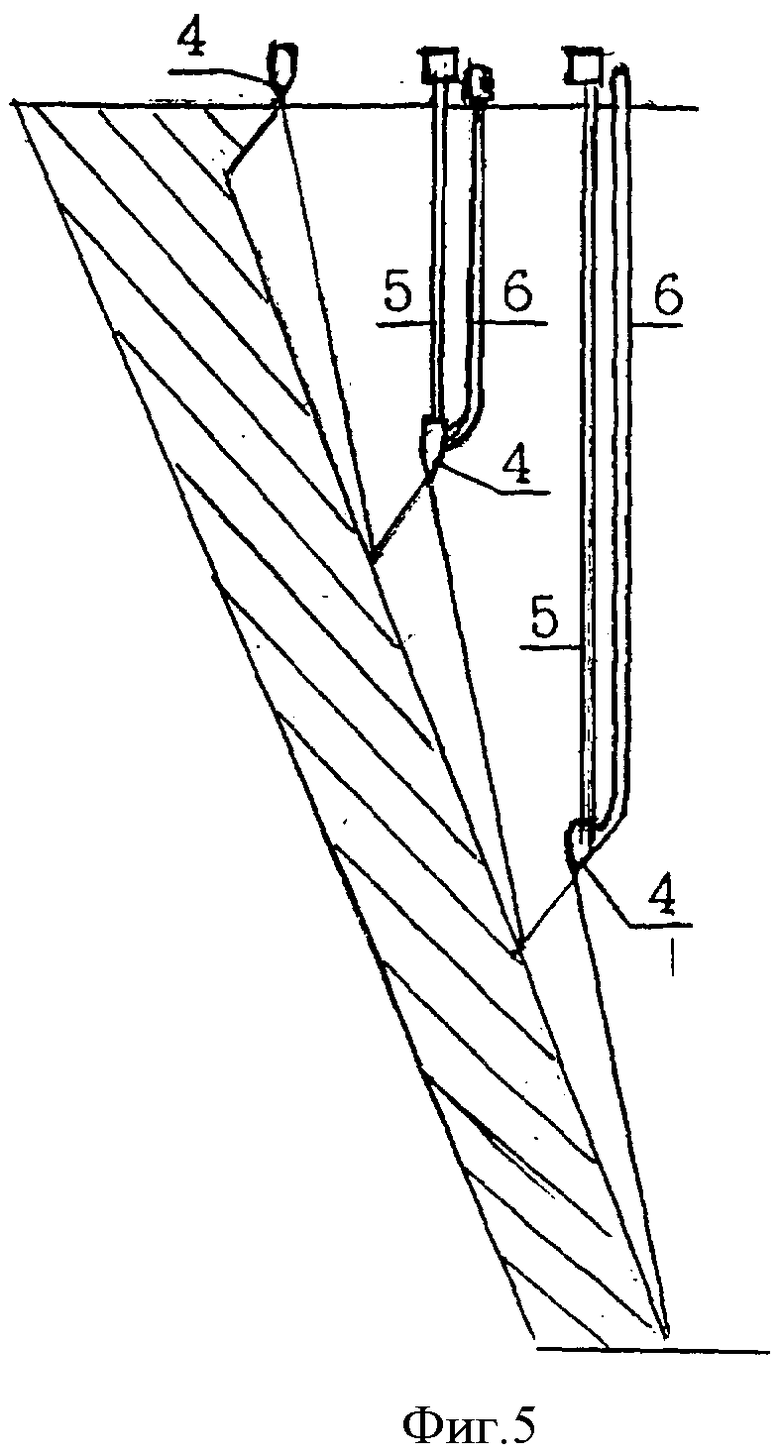

Фиг.5 - прорезание задней вертикальной щели; гидрорежущие узлы задней щелевой резки; разрез по Б-Б на фиг.3: 4 - абразивные гидрорежущие головки; 5 - трубки подачи воды СВД; 6 - шланги подачи абразива.

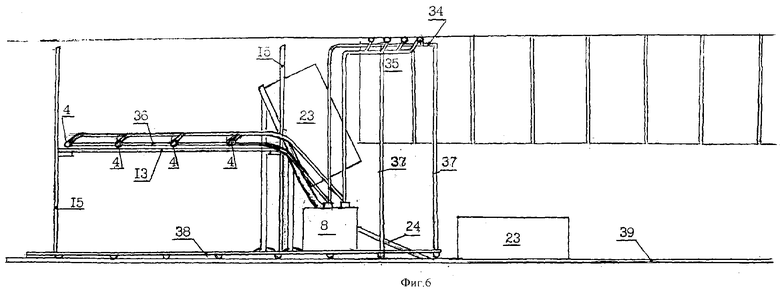

Фиг.6 - вырезание и выемка блоков ископаемого из призабойного массива 2-го слоя гидрорезной очистной машиной "ГРОМ-1"; фронтальный вид: 4 - гидроабразивные режущие головки поперечного гидрорезания; 8 - гидроусилитель; 13 - панель расположения исполнительного инструмента поперечного гидрорезания; 15 - направляющие по вертикали инструмента поперечного гидрорезания; 23 - вырезаемые блоки ископаемого; 24 - передвижной скат для спуска блоков ископаемого 2-го слоя; 34 - площадка размещения инструмента продольного и заднего щелевого резания; 35 - исполнительный гидрорежущий инструмент продольного и заднего щелевого резания; 36 - исполнительный инструмент поперечного гидрорезания; 37 - направляющие по вертикали инструмента продольного и заднего гидрорезания; 38 - передвижная рабочая площадка размещения гидроусилителя и исполнительных инструментов; 39 - рабочая поверхность навесной площадки для передвижения гидрорезной очистной машины.

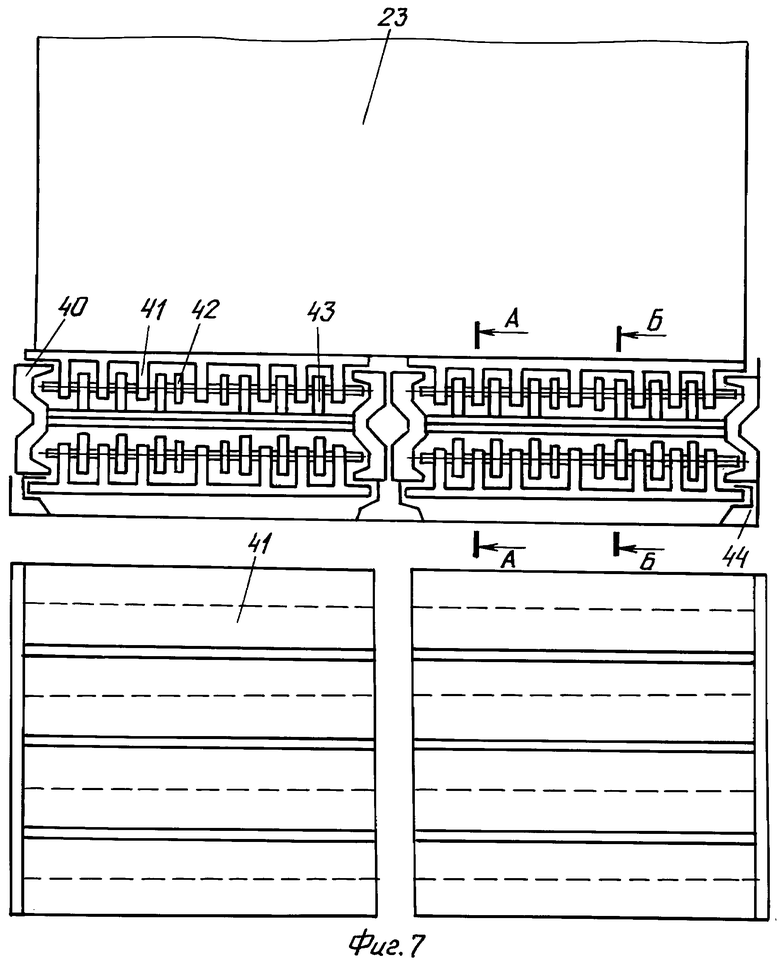

Фиг.7 - доставка блоков ископаемого системой спаренных эскалаторов вдоль очистного забоя к транспортной выработке; вид в профиль: 23 - доставляемые блоки ископаемого; 40 - рештаки; 41 - грузонесущие пластины; 42 - тяговые цепи; 43 - ролики; 44 - опорные швеллеры.

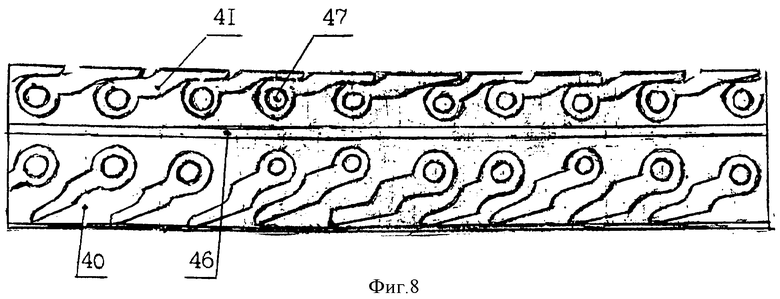

Фиг.8 - расположение и перемещение пластин в рабочей и холостой ветвях эскалаторов; разрез по А-А на фиг.7: 40 - рештак; 41 - грузонесущие пластины; 46 - днище рештака; 47 - ось.

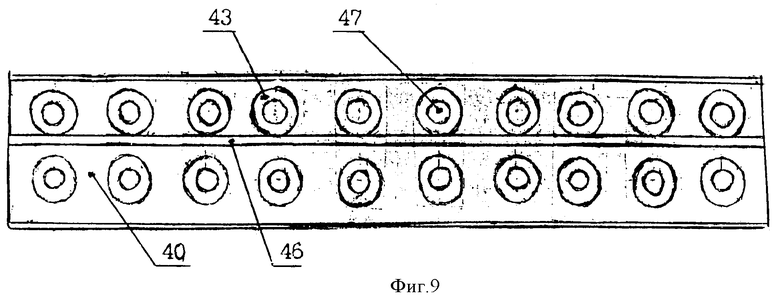

Фиг.9 - конструкция и расположение роликов в грузовой и холостой ветвях эскалатора; разрез по Б-Б на фиг.7: 40 - рештак; 43 - ролики; 46 - днище рештака; 47 - ось.

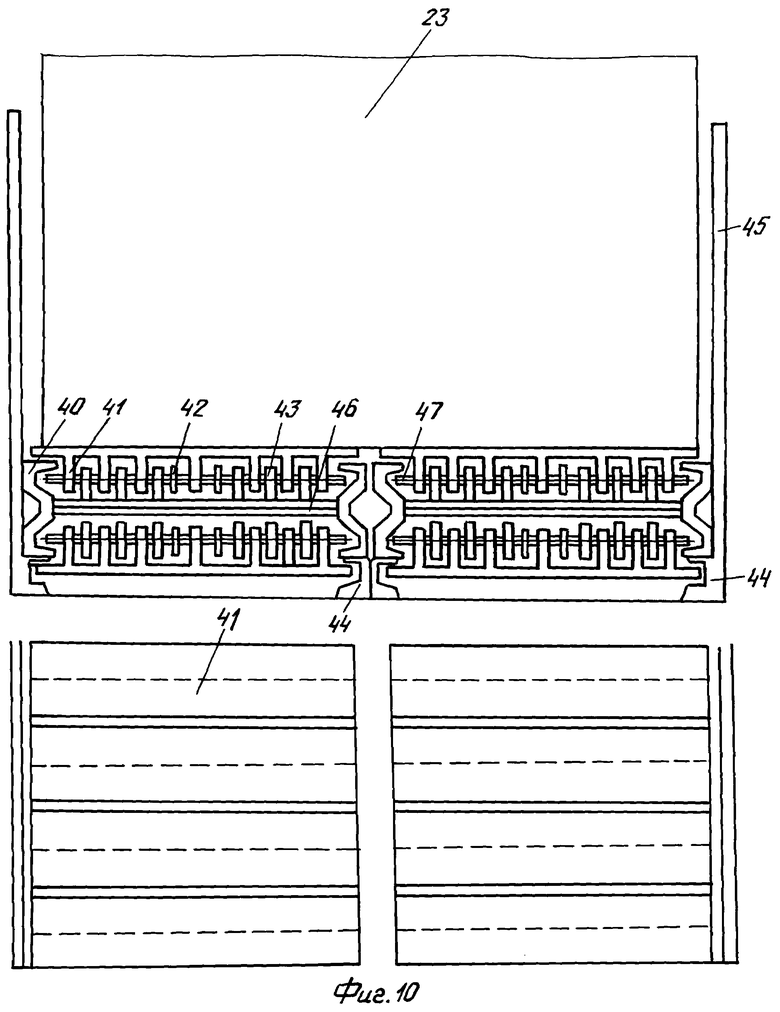

Фиг.10 - транспортировка блоков ископаемого спаренными эскалаторами по транспортным горным выработкам; вид в профиль и в плане: 23 - блок ископаемого; 40 - рештак; 41 - грузонесущие пластины; 42 - тяговые цепи; 43 - ролики; 44 - спорные швеллеры; 45 - оградительные борта; 46 - днище рештака; 47 - ось.

Оборудование очистного забоя включает:

- механизированную гидравлическую крепь серийного изготовления;

- струговую установку серийного изготовления;

- два доставочных эскалатора, переоборудуемых из скребковых конвейеров серийного производства путем замены скребков на грузонесущие пластины, перемещающиеся на роликах по днищу рештаков с помощью тяговых цепей;

- гидрорезную очистную машину, создаваемую на базе апробированной ранее гидрорезной машины, изготовленной предприятием НПП "Уголь" под руководством профессора Каримана С.А. Таким образом, для внедрения данной технологии отсутствуют препятствия, которые в настоящее время оказываются непреодолимыми для технологии, принятой в данном изобретении за прототип.

Технология разработки полезных ископаемых, рассматриваемая в данном изобретении - комплексномеханизированная, широкозахватная и цикличная. Технологический цикл добычи полезного ископаемого состоит из двух этапов: струговой подрубки пласта снизу и затем вырезании из него блоков ископаемого гидрорезной очистной машиной при остановленном струге.

Струговая подрубка пласта

Струговая подрубка пласта производится с целью заглубления ставов обоих эскалаторов под вынимаемый за цикл массив ископаемого. Глубина заглубления равна ширине двух ставов эскалаторов. Это позволяет максимально упростить погрузку вырезаемых блоков ископаемого на доставочные эскалаторы. Выемка ископаемого из полости в нижней части пласта производится работой струга, перемещающегося вдоль создаваемой полости с помощью тяговой цепи струга, расположенной с забойной стороны эскалатора. Цепь притягивается вдоль забоя и при ее перемещении струг снимает стружку ископаемого. Постоянное прижатие струга к забою осуществляется гидроцилиндрами передвижки секций крепи. Погрузка на эскалатор добываемого при этом ископаемого производится самим стругом в процессе передвижки эскалаторов. На эскалаторе погруженное ископаемое в россыпе попадает на грузонесущие пластины, которые, перемещаясь на роликах тяговой цепью, доставляют россыпное ископаемое на транспортную выработку.

Вырезание блоков ископаемого

Вырезание блоков ископаемого производится после полного заглубления обоих эскалаторов в подрубленную призабойную полость. Вырезание блоков включает следующие операции: прорезание поперечных щелей снизу вверх на всю мощность пласта, и после заглубления в прорезанные щели гидрорежущих узлов производится обратное движение сверху вниз, прорезание продольной щели, параллельной плоскости пласта, прорезание задней вертикальной щели, доставка эскалаторами блоков ископаемого к транспортной выработке.

Вырезание блоков начинается с прорезания поперечных щелей, которое всегда производится при остановленной гидрорезной машине (см. фиг.1 и 2). Одновременно прорезается несколько поперечных щелей. На фиг.2 показано одновременное прорезание 4-х поперечных щелей. Расстояние между прорезаемыми поперечными щелями равно размеру блока по длине лавы. Этот размер не может превосходить ширину двух транспортных эскалаторов, устанавливаемых на транспортной выработке добычного участка. Поскольку ширина рештаков эскалаторов, которые оборудуются из скребковых конвейеров, равна 0,7 м, то размер блоков по длине лавы равен 1,4 м. Тогда размер участка по длине лавы, на котором производится одновременное прорезание поперечных щелей, равен 1,4 м × 4=5,6 м. Поскольку доставка блоков по лаве производится также двумя спаренными ставами эскалаторов, то размер блоков ископаемого по направлению подвигания лавы также равен 0,7 м × 2=1,4 м. Высота добываемых блоков ископаемого зависит от мощности пласта. По условию устойчивости блока при его доставке по лаве высота блока не может превышать удвоенный его размер в поперечном сечении, т.е. 2,8 м. Поэтому при мощности пласта до 3,2 м с учетом величины подрывки пласта по высоте на 0,4 м разработка пласта ископаемого принимается в один слой и высота блоков принимается равной мощности пласта, уменьшенной на 0,4 м. При мощности пласта свыше 3,2 м разработка пласта принимается в два слоя одинаковой высоты. Так, при мощности пласта 6 м мощность разрабатываемых слоев, и следовательно, высота блоков ископаемого будет равна

Прорезание поперечных щелей производится сразу на всю мощность пласта. Поскольку глубина эффективного прорезания поперечных щелей за один проход не может обеспечить необходимой глубины 1,4 м, то прорезание поперечных щелей производится в два этапа: сначала движением гидрорежущих узлов снизу вверх производится прорезание на глубину не менее 0,7 м, затем на высоте прорезания, равной мощности пласта, происходит реверсирование движения, при этом гидрорежущие узлы исполнительного инструмента поперечного резания вводятся на всю глубину прорезанных щелей 0,7 м и производится при обратном движении сверху вниз углубление щелей еще на 0,7 м.

На фиг.1 представлен момент окончания прорезания поперечной щели на одном из участков. Гидрорежущий узел, состоящий из гидроабразивной режущей головки 4, металлической трубки 5 подачи воды СВД и трубки подачи абразива 6, заглублен в ранее частично прорезанную щель и движется сверху вниз. Об этом свидетельствует положение треугольника, который образует факел гидроабразивной струи при резании материала в щели: тупой угол треугольника обращен вниз - в направлении движения. На чертеже показано заглубленное положение струга 9 и двух доставочных эскалаторов 10 в полости под разрезаемым поперечными щелями призабойном массивом ископаемого. Ко второму эскалатору со стороны выработанного пространства пристыкована навесная площадка, по которой на роликах перемещается передвижная рабочая площадка с расположенными на ней гидроусилителем и исполнительными инструментами. На фиг.1 показано положение на рабочей площадке направляющих по вертикали 15 перемещения исполнительного инструмента поперечного гидрорезания. При этом панель 13, на которой непосредственно расположен инструмент поперечного гидрорезания по направляющим 14, может перемещаться также в горизонтальном направлении.

На фиг.1 показано также, что для обеспечения подачи воды СВД к инструменту поперечной резки из гидроусилителя 8 в связи с перемещением инструмента по вертикали и горизонтали эта подача осуществляется по гибкому рукаву 7. Аналогично по гибкому шлангу производится подача к инструменту и абразива из расходного бункера. На фиг.1 справа показано положение желоба для размещения траковой цепи кабелеукладчика, в которой располагаются коммуникации для обеспечения работы гидроусилителя: магистраль подачи воды, эмульсионные напорная и сливная магистрали и электрокабель. Передвижение рабочей площадки гидроусилителя производится вращением приводной звездочки 12 при ее зацеплении с траковой цепью.

На фиг.2. полностью представлено устройство гидрорежущего исполнительного инструмента поперечного гидрорезания. Как видно из чертежа, инструмент включает:

- четыре узла гидроабразивного резания поперечных щелей, каждый состоящий из гидроабразивной режущей головки 4, трубки подвода воды СВД 5, трубки засасывания абразива 6;

- магистраль подачи воды СВД 16;

- магистраль засасывания абразива 17;

- гибкий рукав 7 подачи воды СВД от переключателя 19 к магистрали 16;

- гибкий шланг для засасывания абразива от клапана 20 забора абразива из расходного бункера к магистральному шлангу;

- панель расположения инструмента поперечного резания 13;

- механизированные подъемники 18 (левый и правый) для перемещения по вертикали инструмента поперечной резки;

- направляющие 14 перемещения панели по горизонтали (см. фиг.1);

- направляющие 15 перемещения панели по вертикали (см. фиг.1).

Прорезание поперечных щелей производится инструментом поперечного гидрорезания (см. фиг.1 и 2) движением гидрорежущих головок 4 снизу вверх по всей разрабатываемой мощности пласта, а затем сверху вниз на то же расстояние. После включения подачи воды сверхвысокого давления (СВД) на гидрорежущие головки оператором гидроусилителя оператор-гидрорезчик поперечной резки включает электропривод подъемников 18 (см. фиг.2), который обеспечивает подъем панели 13 (см. фиг.2). Поднимаясь вверх с помощью подъемной цепи механизированного перемещения по вертикали по направляющим с приводной и обводной звездочек, панель поднимает вверх гидрорежущие узлы поперечной резки. Последние, создавая гидроабразивные струи 1 (см. фиг.1), прорезают поперечные щели 2 (см. фиг.2) в призабойном массиве. После поднятия панели на максимальную высоту мощности пласта происходит реверсирование работы привода, заглубление гидрорежущих головок вглубь массива в прорезанные щели на всю глубину путем перемещения панели 13 по горизонтальным направляющим, затем панель опускается вниз на то же расстояние. При этом за счет работы гидроабразивных струй производится углубление поперечных щелей до необходимей глубины. Таким образом, прорезание поперечных щелей производится в два этапа: сначала снизу вверх с прорезанием щелей на половину глубины, а затем сверху вниз с углублением щелей на вторую половину глубины. В процессе гидрорезания к каждому из четырех режущих узлов подводится поток воды СВД с расходом до 10 л/мин и подводится абразив с расходом до 1 кг/мин.

Водяные струи на выходе из форсунок внутри режущих головок имеют скорость до 1,8-2 км/сек. Проходя через камеру смешения в режущей головке с такой скоростью, они создают в трубке подвода абразива мощную эжекционную силу, которая засасывает абразив в камеру смешения. Поступающий абразив приобретает в камере смешения от водяных струй скорость до 800 м/сек. Полученная водоабразивная смесь извергается сквозь насадки из карбида вольфрама, установленные в соплах режущих головок на угольный массив, создавая в нем с большой скоростью глубокие щели.

На фиг.3 представлен способ вырезания блоков ископаемого из 2-го слоя призабойного массива, а также работа гидрорежущего узла наружной резки при прорезании продольной щели 2-го слоя. Вырезание блоков ископаемого в два слоя применяется при разработке пологих пластов мощностью свыше 3-х метров, чтобы не вырезать блоки чрезмерно большой высоты в связи с неудобством их транспортировки. При 2-слойной выемке 1-й слой вынимается при прямом ходе гидрорезной очистной машины от транспортной выработки вверх, а 2-й слой блоков снимается при обратном ходе гидрорезной машины сверху вниз.

Поскольку поперечные щели прорезаются при 2-слойной выемке сразу на всю мощность пласта уже при прямом ходе, то при обратном ходе производится прорезание только продольной щели на границе пласта с кровлей и прорезание задней вертикальной щели в верхней части пласта. В связи с этим вырезание блоков 2-го слоя производится при непрерывном перемещении гидрорезной машины вдоль лавы при ее обратном ходе к транспортной выработке.

На фиг.3 представлено положение гидрорежущего узла наружной резки инструмента продольного гидрорезания, которое фиксирует направляющими 15 вертикального перемещения положение продольной щели 21 второго слоя. Прорезание данной щели по всей длине лавы необходимо для отделения ископаемого от породы кровли пласта. На фиг.3 представлено положение задней вертикальной щели 22 верхнего слоя, положение гидрорежущих головок 4 узла наружной резки продольной щели и положение его трубок подачи воды СВД 5 и абразива 6 при прорезании продольной щели верхнего слоя, положение самого вырезаемого блока 23 ископаемого и положение передвижного ската 24 для спуска вырезаемых блоков 2-го слоя на эскалаторы.

Прорезание продольной и задней вертикальной щелей производится одновременно и одним исполнительным инструментом, который, тем не менее, для разных щелей имеет соответствующие гидрорежущие узлы. При вырезании блоков нижнего слоя или при разработке пласта в один слой прорезание продольной и задней щелей производится также участками одинаковой длины, равной длине участков поперечного гидрорезания. Если прорезание поперечных щелей производится при неподвижном положении гидрорезной очистной машины, то прорезание продольной и задней вертикальных щелей производится только при ее непрерывном и равномерном перемещении. Аналогично, если при прорезании поперечных щелей вся вода сверхвысокого давления, вырабатываемая в гидроусилителе, передается только на исполнительный инструмент поперечного гидрорезания, то при прорезании продольной и задней щелей вся вода СВД передается только на инструмент продольного и заднего щелевого гидрорезания.

На фиг.4 представлен исполнительный инструмент продольного и заднего щелевого гидререзания, а также устройство гидрорежущих узлов прорезания продольной щели. Прорезание продольной и задней щелей при прямом ходе гидрорезной очистной машины начинается в начале каждого цикла с завода исполнительного инструмента из пространства транспортной выработки к прорезаемому массиву ископаемого. Поэтому прорезание щелей начинается одновременной работой всех режущих узлов. Прорезание продольной щели обеспечивается работой двух гидрорежущих узлов: наружной резки 28, когда гидрорежущая головка инструмента находится снаружи продольной щели, и гидрорежущего узла продольной внутренней резки 30, когда гидрорежущая головка находится внутри продольной щели в той ее части, которая только что была прорезана гидрорежущим узлом наружной резки.

При вводе исполнительного инструмента продольного и заднего резания в работу из пространства расположения транспортной выработки сначала начинается прорезание продольной щели вначале режущим узлом наружного резания, а затем узлом внутреннего резания. При этом трубки подачи воды СВД и абразива узла внутренней резки перемещаются по прорезанной узлом наружного резания первой половине продольной щели. Далее в работу вступает гидроабразивная струя узла внутренней резки продольной щели, которая и прорезает вторую половину продольной щели. Вся прорезанная продольная щель используется в дальнейшем для перемещения по ней трубок подачи воды СВД и абразива к гидрорежущим узлам заднего щелевого резания. На фиг.4 представлено также положение магистралей подачи воды СВД 32 и абразива 33 к режущим узлам инструмента, площадка 34 размещения инструмента продольного и заднего щелевого резания.

На фиг.4 и 5 представлено расположение гидрорежущих узлов прорезания задней вертикальной щели. Как видно на фиг.5, для прорезания задней щели используются три режущих узла: один наружной резки, поскольку его режущая головка находится за пределами задней щели, и два узла внутренней резки. Как видно из чертежа, факелы гидроструй всех трех гидрорежущих узлов образуют единую линию резания массива ископаемого. Количество гидрорежущих узлов прорезания задней вертикальной щели может быть разное в зависимости от мощности разрабатываемого пласта и количества слоев, а также в зависимости от крепости массива.

Поскольку гидрорежущие узлы продольного резания всегда должны опережать прорезание задней вертикальной щели, то при обратном ходе движения гидрорезной очистной машины при вырезании блоков верхнего слоя положение площадки 34 необходимо разворачивать на противоположное. Чтобы в этом не возникала потребность, т.к. это технически весьма сложно, целесообразно применение исполнительного инструмента продольного и заднего щелевого резания с симметричным расположением гидрорежущих узлов и вырезание блоков в два слоя: при прямом ходе машины работает левое расположение узлов, а при обратном ходе работает правое.

На фиг.6 представлен фронтальный вид расположения оборудования при вырезании блоков ископаемого из 2-го слоя при обратном ходе гидрорезной очистной машины. Показан спуск вырезанного блока ископаемого 23 верхнего слоя по передвижному скату 24 на спаренные эскалаторы. При работе гидрорезной очистной машины по вырезанию блоков верхнего слоя находятся в работе гидроусилитель 8 и исполнительный инструмент продольного и заднего щелевого резания 35, установленный на площадке 34, занимающей самое верхнее положение, фиксированное направляющими по вертикали 37, инструмент поперечного гидрорезания 36 отключен, и его положение фиксировано направляющими по вертикали 15. Оба исполнительных инструмента и гидроусилитель 8 расположены на передвижной рабочей площадке 38, которая перемещается на катках по рабочей поверхности навесной площадки 39.

Перемещение рабочей площадки расположения гидрорезней машины обеспечивается работой приводной звездочки 12 (см. фиг.1) по траковой цепи 11, которая укладывается в желоб также расположенный на краю навесной площадки.

При спуске блоков верхнего слоя па скату последний опирается своими катками на пластины эскалаторов и стационарно закрепляется с площадкой гидрорезной очистной машины, так что при ее перемещении скат передвигается параллельно по ставу доставочных эскалаторов и спускает блоки ископаемого, которые быстро уходят вперед, т.к. скорость движения грузонесущих пластин значительно превышает скорость движения гидрорезной очистной машины.

На фиг.7 показано положение блока ископаемого на доставочном средстве лавы - двух спаренных ставах эскалаторов. Эскалатор оборудуется на базе существующих серийных скребковых конвейеров, например СПЦ 271, путем замены скребков на грузонесущие пластины 41 (см. фиг.7), перемещающиеся на роликах 43 по днищу рештаков 40 с помощью тяговых цепей 42. Из новых деталей используются только грузонесущие пластины, ролики, оси и опорные швеллеры. Все остальное, из чего состоят скребковые конвейеры, используется без изменений. Благодаря произведенным заменам трение скольжения груза о сталь днища рештака заменяется на трение качения ролика по днищу.

Расчеты показывают, что при переоборудовании скребкового конвейера СПЦ 271 длиной 200 м в соответствующий эскалатор производительность возрастает с 12 т/мин до 203 т/мин, т.е. в 17 раз. Ниже приводятся расчеты для доказательства.

Грузонесущие пластины устанавливаются на оси, которые при движении под грузом опираются на 6 роликов, катящихся по днищу рештаков. Грузонесущая пластина (см. фиг.10) имеет рабочую контактную с грузом площадку размером 70 см по ширине става и 11 см по его длине, а также семь проушин, которыми пластина опирается на ось. Наружный диаметр проушины 40 мм, внутренний - 30 мм.

Размеры оси: длина 700 мм, диаметр 20 мм. Размеры роликов: наружный диаметр 100 мм, внутренний - 30 мм. Ширина 15 мм.

1. Определение веса движущихся частей эскалатора

а) Ролики. Количество - 6. Диаметр: наружный 100 мм; внутренний 30 мм.

Объем тела ролика (πR2-πr2)h=3,14×1,5 см (52 - 32)=76 см3 = 0,076 дм3.

Вес одного ролика

Общий вес роликов 0,59 кг × 6=3,5 кг.

б) Ось. Диаметр 20 мм. Объем оси πR2l=3,14×1 см270 см = 220 см3 = 0,22 дм3.

Вес оси

в) Пластина. Толщина пластины 10 мм. Размеры 70 см × 11 см

Объем пластины 70 см × 10 см × 1см = 770 см3.

Определим объем семи проушин пластины

π(R2-r2)h × 7=3,14(42 - 32)×1 см × 7=154 см3.

Общий объем пластины 770 см3 + 154 см3 = 924 см3 = 0,92 дм3.

Вес пластины 0,924 дм3×7,8 т/м3=

г) Тяговые цепи. Вес 1 пог. м цепей 12 кг/м. На длину 0,11 м вес цепей равен 12 кг/м × 0,11 м = 1,32 кг.

Общий вес движущихся частей на длину 11 см равен

3,5 кг + 1,7 кг + 7,2 кг + 1,32 кг = 13,7 кг.

Удельный вес движущихся частей на 1 пог. м длины

13,7 кг: 0,11 м = 124 кг/м.

Вес движущихся частей одной ветви эскалатора равен

124 кг × 200 м = 24800 кг = 24,8 т.

2. Определение производительности системы двух спаренных эскалаторов

а) Вес движущихся частей холостых ветвей двух эскалаторов.

24,8 т × 2=49,6 т.

б) Сила сопротивления движению двух холостых ветвей обоих эскалаторов за счет трения скольжения стальных осей о стальные направляющие рештаков 0,17×49,6=8,4 т,

где 0,17 - коэффициент трения скольжения стали о сталь.

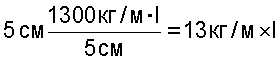

в) сила сопротивления трения значения двух грузовых ветвей обоих эскалаторов

где 0,05 см - коэффициент трения качения стального колеса о сталь;

5 см - радиус роликов;

Ру - вес угольных блоков на ставе обоих эскалаторов, кг.

г) Общая сила сопротивления движению груза равна

8400 кг + 0,01 Ру + 496 кг = 8900 кг + 0,01 Ру.

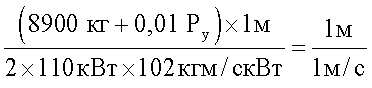

д) Время на перемещение груза на ставе 2-х эскалаторов на 1 пог. м длины равно

110 кВт - мощность привода одного эскалатора;

2 - количество спаренных эскалаторов;

102 кгм/скВт - соотношение пересчета киловатт в кгм/с;

1 м/с - скорость движения тяговых цепей эскалаторов СПЦ 271.

После вычислений Ру=1350 т.

Таким образом, система 2-х спаренных эскалаторов способна перемещать по длине лавы со скоростью 1 м/с груз угольных блоков весом 1350 т.

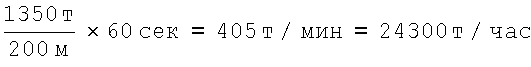

Следовательно, минутная производительность средств доставки составляет

Поскольку в доставке участвуют два эскалатора, то производительность одного будет в два раза меньше 405:2=202,5 т/мин, что в 17 раз выше исходной, 12 т/мин, производительности скребкового конвейера СПЦ 271, из которого он переоборудован.

На фиг.8 представлен разрез по А-А чертежа на фиг.7. Это конструкции грузонесущих пластин эскалатора. Поскольку при подрывке пласта стругом эскалаторами доставляется также ископаемое в россыпе, то необходимо, чтобы россыпь не попадала в пространство под пластинами, чтобы не происходила заштыбовка рештаков, что препятствует движению роликов. Поэтому пластины должны максимально плотно прилегать друг к другу и выступать над бортами рештаков. Как видно из чертежа, пластина одним своим концом - проушиной - опирается на ось, другим концом - на проушину соседней пластины.

На фиг.9 представлен разрез по Б-Б чертежа на фиг.7. Это конструкция и расположение роликов эскалатора. Как видно из чертежа, в грузовой (верхней) ветви ролики катятся по днищу рештаков и сами являются опорой для осей, проходящих через их середину. В холостой нижней ветви сами оси являются опорами для роликов, на которых они находятся в подвешенном состоянии при перемещении.

На фиг.10 представлена система двух спаренных эскалаторов для транспортировки блоков ископаемого по участковой транспортной выработке. Как видно из чертежа, отличие состоит лишь в сооружении бортов с каждой стороны транспортной линии для недопущения осыпания россыпного ископаемого, образующегося от разрушения блоков при их транспортировке.

Определение максимальной загрузки эскалаторных ставов добываемыми блоками ископаемого

Минимальное время вырезания из массива блоков ископаемого возникает при выемке блоков 2-го слоя при разработке пласта мощностью до 6 м. В этом случае не происходит остановок очистной гидрорезной машины, а скорость прорезания продольных и задней щелей максимальна и может достигать 0,25 м/сек. Тогда время вырезания одного блока равно

1,4 м: 0,25 м/сек = 5,6 сек.

С учетом спуска блока по скату принимаем это время равным 6 сек.

С учетам веса блока 7,7 т и его длины на ставе 1,4 м загрузка эскалаторного става ископаемым равна 7,7 т: (1,4 м + 6 сек × 1 м/сек)=1,05 т/м.

С учетом движущихся частей спаренных эскалаторов общий вес движущегося груза на 1 пог. м равен 1050 кг/м + 240 кг/м = 1300 кг/м.

Определение допустимой длины транспортировки блоков ископаемого одним спаренным ставом

Сила сопротивления движению за счет трения скольжения двух холостых ветвей спаренных эскалаторов равна

0,17×248 кг/м × l=42,5 кг/м l, где l - длина става.

Сила сопротивления движению за счет трения качения двух груженых ветвей эскалаторов

Общая сила сопротивления движению равна

l(42,5 кг/м + 13 кг/м)=55,5 кг/м · l.

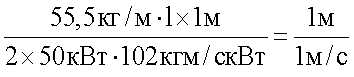

Время на перемещение груза на расстояние 1 м определяется отношением величины работы на мощность приводов и одновременно отношение длины перемещения на скорость тяговых цепей

Из данного равенства выявляется возможная длина спаренного эскалаторного става из условия мощности приводов

Сила натяжения всех 4-х тяговых цепей двух спаренных эскалаторов равна 55,5 кг/м × 920 м = 51 т.

Натяжение одной тяговой цепи составит 51 т: 4=13,7 т. Учитывая, что разрывное усилие тяговых цепей СПЦ 271 равно не менее 40 т, определяем, что коэффициент запаса прочности тяговых цепей будет равен 40 т: 13,7 т = 2,9.

Определение производительности очистного забоя, работающего по технологии профессора Каримана, с выемкой ископаемого блоками и транспортировкой эскалаторами

а) Мощность пласта 6 м

1. Продолжительность подрубки пласта стругом

Время снятия одной стружки 200 м: 1,89 м/с = 105 с.

Необходимое количество стружек 1,43 м: 0,1 м = 14 стружек

1,89 м/с - скорость движения струга;

0,1 м - толщина стружки.

Время подрубки пласта 105 с × 14=1460 с = 24 мин

2. Продолжительность прорезания продольной и задней щелей в первом слое

200 м: 0,15 м/с = 1330 с = 22 мин,

где 0,15 м - скорость прорезания отжатого угольного массива в нижней части пласта.

3. Продолжительность прорезания поперечных щелей в массиве ископаемого на высоту 5,6 м от става (1-й и 2-й слой)

Продолжительность одной поперечной резки

2×5,6 м:0,25 м/сек = 44,8 сек

количество поперечных резок на цикл 200 м: 5,6 м = 36

продолжительность поперечных резок на цикл

44,8 сек × 36=1660 сек = 27 мин.

4. Продолжительность прорезания предельной и задней щелей верхнего слоя 200 м: 0,25 м/сек = 800 сек = 13 мин.

5. Продолжительность цикла выемки угля

24 мин + 27 мин + 22 мин + 13 мин = 86 мин = 90 мин.

6. Количество добычных циклов за смену 360 мин:90 мин = 4 цикла.

7. Запасы добычи в одном цикле 200 м 1,43 м 6 м 1, т/м3 = 2400 т.

8. Добыча за смену 2400 т × 4 цикла = 9600 т.

9. Добыча за сутки 9600 т × 3 смены = 28600 т/сут.

б) Мощность пласта 3,2 м

1. Продолжительность подрубки пласта аналогично равна 24 мин.

2. Продолжительность прорезания поперечных щелей 37 сек × 36=22 мин.

Продолжительность одной резки 2×2,8 м:0,15 м/сек = 37 сек.

Количество поперечных резок 200 м: 5,6 м = 36.

3. Продолжительность прорезания продольной и задней щелей

200 м: 0,15 м/сек = 22 мин.

Холостой перегон гидрорезной машины совмещается с работой струга.

4. Продолжительность цикла 24 мин + 22 мин + 22 мин = 68 мин.

5. Количество добычных циклов за три добычные смены

1080 мин: 68 мин = 16 циклов.

6. Добыча с одного цикла равна 200 м × 1,43 м × 3,2 м × 1,4 т/м3 = 1290 т.

7. Добыча очистного забоя за сутки равна 1290 т × 16 циклов = 20640 т/сут.

Изобретение относится к горному делу, а именно к способу подземной разработки пластовых месторождений полезных ископаемых. Техническим результатом является сокращение выделения газа и пыли в атмосферу, уменьшение энергозатрат на разрушение ископаемого при добыче, повышение технико-экономических показателей добычи. Способ подземной разработки пластовых месторождений полезных ископаемых включает вырезание ископаемого прямоугольными блоками гидрорезными очистными машинами и последующую транспортировку блоков. Гидрорезные машины перемещаются вдоль очистного забоя и имеют исполнительные органы гидромониторного типа, снабженные режущими головками с камерами смешения воды с абразивом и соединенные через металлические трубки, на которых они жестко закреплены, с водоподводящей магистралью, идущей от гидроусилителя, придающего воде сверхвысокое давление. Предварительно производится подрубка пласта снизу струговой установкой с перемещением в подрубленную полость пласта двух спаренных ставов эскалаторов. Вырезание блоков ископаемого производится после полной задвижки в подрубленную полость спаренных эскалаторов и после остановки работы струга. Вырезание блоков производится одной гидрорезной очистной машиной, оборудованной двумя исполнительными инструментами: первым - для одновременного прорезания нескольких поперечных щелей по всей мощности пласта, вторым - для последующего одновременного прорезания продольной щели в плоскости пласта и задней вертикальной щели по всей длине лавы. Погрузка блоков на эскалаторы производится без применения поддонов. Блоки после вырезания под действием собственного веса садятся на грузонесущие пластины эскалаторов, которые перемещают их вдоль лавы к транспортной выработке и выталкивают на линию двух спаренных ставов транспортных эскалаторов, где производится аналогичный способ транспортировки блоков до дробильной установки, расположенной за пределами свежей струи воздуха. После дробления блоков в крупнокусковую россыпь она транспортируется общешахтным подземным транспортом к стволу. 4 з.п. ф-лы, 10 ил.

1. Способ подземной разработки пластовых месторождений полезных ископаемых, включающий вырезание ископаемого прямоугольными блоками гидрорезными очистными машинами, перемещающимися вдоль очистного забоя и имеющими исполнительные органы гидромониторного типа, снабженные режущими головками с камерами смешения воды с абразивом и соединенные через металлические трубки, на которых они жестко закреплены с водоподводящей магистралью, идущей от гидроусилителя, придающего воде сверхвысокое давление, и последующую транспортировку блоков, отличающийся тем, что предварительно производится подрубка пласта снизу струговой установкой с перемещением в подрубленную полость пласта двух спаренных ставов эскалаторов; вырезание блоков ископаемого производится после полной задвижки в подрубленную полость спаренных эскалаторов и после остановки работы струга; вырезание блоков производится одной гидрорезной очистной машиной, оборудованной двумя исполнительными инструментами: первым - для одновременного прорезания нескольких поперечных щелей по всей мощности пласта, вторым - для последующего одновременного прорезания продольной щели в плоскости пласта и задней вертикальной щели по всей длине лавы; погрузка блоков на эскалаторы производится без применения поддонов; блоки после вырезания под действием собственного веса садятся на грузонесущие пластины эскалаторов, которые перемещают их вдоль лавы к транспортной выработке и выталкивают на линию двух спаренных ставов транспортных эскалаторов, где производится аналогичный способ транспортировки блоков до дробильной установки, расположенной за пределами свежей струи воздуха; после дробления блоков в крупнокусковую россыпь последняя транспортируется общешахтным подземным транспортам к стволу.

2. Способ по п.1, отличающийся тем, что прорезание поперечных щелей производится при неподвижном положении по длине лавы гидроусилителя и исполнительных инструментов, при этом вся вода сверхвысокого давления, вырабатываемая гидроусилителем, подается на прорезание поперечных щелей; прорезание продольной и задней вертикальных щелей производится при непрерывном равномерном перемещении рабочей площадки вместе с гидроусилителем и исполнительными инструментами, при этом вся вода сверхвысокого давления передается только на прорезание продольной и задней щелей; при этом длина участков непрерывного прорезания поперечных щелей с одной стороны и длина участков прорезания продольной и задней щелей с другой стороны должны быть равны и одинаковы по всей длине лавы.

3. Способ по п.1, отличающийся тем, что при мощности пласта менее 3,2 м вырезание блоков ископаемого производится одним слоем при прямом ходе гидрорезной машины снизу вверх, затем холостой перегон гидрорезной машины вниз совмещается с работой струговой установки по следующему циклу; при мощности пласта больше 3,2 м вырезание блоков ископаемого производится в два слоя: сначала вырезаются блоки нижнего слоя по всей длине лавы, затем при обратном ходе гидрорезной машины вырезаются блоки верхнего слоя; опускание блоков верхнего слоя на став эскалаторов производится по скату, перемещающемся вместе с рабочей площадкой гидроусилителя.

4. Способ по п.1, отличающийся тем, что перемещение гидроусилителя вместе с исполнительными инструментами производится по навесной площадке, примыкающей к эскалатору, расположенному с завальной стороны лавы; магистраль подачи воды, эмульсионные, напорная и сливная магистрали и электрокабель, обеспечивающие работу гидроусилителя, размещаются в траковой цепи кабелеукладчика, который располагается в желобе кабелеукладчика с завальной стороны навесной площадки.

5. Способ по п.1, отличающийся тем, что крепление лавы производится серийными механизированными гидравлическими крепями, доставка по лаве блоков ископаемого и транспортировка их по участковой транспортной выработке производится спаренными ставами эскалаторов, создаваемых на базе серийных скребковых конвейеров, в которых вместо скребков устанавливаются грузонесущие пластины, перемещающиеся на роликах по днищу рештаков с помощью тяговых цепей, ведущего и натяжного барабанов и электроприводов.

| СПОСОБ КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ИСКОПАЕМЫХ | 2003 |

|

RU2269003C2 |

| Способ разработки мощных крутопадающих пластов | 1961 |

|

SU144809A1 |

| Способ разработки крутых пластов столбами по восстанию | 1981 |

|

SU968404A1 |

| Способ разработки пологих угольных пластов | 1985 |

|

SU1314064A1 |

| Способ разработки складчатых пластов полезных ископаемых | 1989 |

|

SU1716135A1 |

| УГОЛЬНЫЙ КОМБАЙН | 2000 |

|

RU2167290C1 |

| ГИДРОРЕЗНЫЙ АГРЕГАТ ДЛЯ ПРОВЕДЕНИЯ ПЛАСТОВЫХ ГОРНЫХ ВЫРАБОТОК | 2001 |

|

RU2224888C2 |

| ОЧИСТНОЙ КОМПЛЕКС ПРОФЕССОРА КАРИМАНА | 2006 |

|

RU2323339C2 |

Авторы

Даты

2010-03-10—Публикация

2008-04-30—Подача