Область техники, к которой относится изобретение

Данное изобретение относится к непрерывному литью металлической полосы, а точнее, к электромагнитному удерживанию расплавленного металла в машинах непрерывного литья.

Предшествующий уровень техники

Непрерывное литье металлов осуществляется в двухвалковых литейных машинах и ленточных литейных машинах, или используются их сочетания. Способы являются подходящими для литья и в горизонтальном, и в вертикальном направлениях. В частности, в сталелитейной индустрии в последнее время разрабатываются высокоскоростные двухвалковые ленточные литейные машины, которые действуют в вертикальном направлении.

До настоящего времени для того, чтобы обеспечить удерживание расплавленного металла в литейной зоне, использовались механические краевые заслонки. Такие устройства включают в себя краевые заслонки гусеничного типа, которые перемещаются вместе с полосой (как в литейных машинах типа Hazelett), или неподвижно установленные краевые заслонки, которые плотно прилегают к поверхности валков. Последние используются в двухвалковом литейном производстве стальной полосы. Такие неподвижно установленные краевые заслонки имеют короткий срок службы, поскольку они разрушаются от соприкосновения с холодной боковой стенкой валков. Кроме того, такие механические краевые заслонки обеспечивают места для формирования настылей, которые имеют тенденцию к скалыванию, и таким образом отлитая полоса имеет металлургически неприемлемую микроструктуру. Гусеничные краевые заслонки, пока хорошо зарекомендовавшие себя для более толстых отливок слябов (толщиной 10-25 мм), становятся непрактичными для литейных машин с тонкой полосой или двухбарабанных литейных машин сталелитейной промышленности, в которых поперечное сечение резко изменяется вдоль литейной зоны.

Из уровня техники известно применение электромагнитных краевых заслонок для отливки металлической полосы в вертикальных двухбарабанных (валковых) литейных машинах. Электромагнитные краевые заслонки магнитного типа используют сочетание магнитного угла и катушки переменного тока для создания удерживающих сил. Электромагнитные краевые заслонки индукционного типа основываются исключительно на катушке переменного тока для создания удерживающих сил.

Электромагнитные краевые заслонки магнитной системы используют магнитный элемент, который выполнен в виде ярма или сердечника, соединяющего два полюсных наконечника, расположенных по обеим сторонам зазора, в котором должен удерживаться расплавленный металл. Магнитный элемент сделан из ферромагнитного материала и окружен по данной длине ярма катушкой, по которой течет переменный ток. Магнитный поток, создаваемый текущим в катушке током, передается к полюсам магнита через ярмо и создает на поверхности металла в зазоре силы удерживания.

Как правило, в магнитных системах часть магнитного элемента покрывается электрически проводящим экраном для минимизации утечки магнитного потока в направлении наружу от зазора. Такие магнитные удерживающие системы имеют преимущество, заключающееся в том, что удерживающий ток не должен быть таким же высоким, как в системах, в которых используется лишь индукционная катушка. Если требуется более сильное магнитное поле, оно может быть получено при том же самом уровне тока путем уменьшения площади полюсных наконечников для того, чтобы сконцентрировать поле. Однако такие системы не лишены недостатков. Например, такие системы обычно имеют низкую эффективность из-за потерь в сердечнике и потерь, обусловленных магнитным гистерезисом, когда к магнитному материалу прикладывается переменное магнитное поле. Кроме того, обычно возникают высокие температуры, и тепло должно быть отведено путем охлаждения, для того чтобы предотвратить повреждение магнитной системы.

В индукционных удерживающих системах обычно используется индуктор определенной формы, установленный вблизи зазора, в котором должен удерживаться расплавленный металл. Текущий в индукторе переменный ток генерирует индуцированные токи, а также и изменяющееся во времени магнитное поле на поверхности расплавленного металла, который должен удерживаться. Взаимодействие между током и магнитным полем обеспечивает силы удерживания. Для улучшения эффективности магнитный элемент изготавливают применительно к индуктору так, чтобы сконцентрировать ток на поверхности индуктора, обращенной к расплавленному металлу. Системы с индукционной катушкой вообще более просты в проектировании, чем магнитные системы. Однако индукционные системы невыгодно ограничены в отношении максимальной величины металлостатического напора, которая может быть удержана системой. Максимальная величина металлостатического напора, которая может быть поддержана в системах с индукционной катушкой, ограничена, потому что системы с индукционной катушкой требуют очень высоких индукционных токов для обеспечения адекватных сил удерживания; такие высокие токи сопровождаются увеличенным тепловыделением, что, в свою очередь, затрудняет или замедляет процесс отвердевания во время литья.

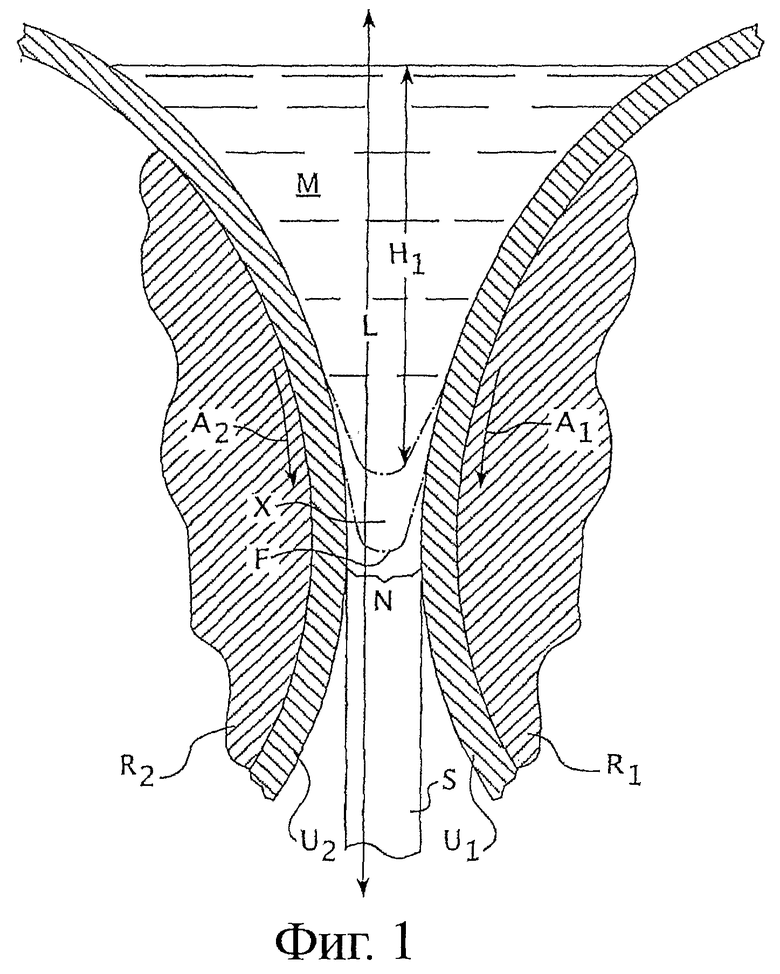

На Фиг.1 показаны вертикальные двухвалковые литейные машины, напор расплавленного металла, который должен быть удержан, имеет тенденцию быть очень высоким. Для типичных рабочих условий высота H1 напора металла составляет приблизительно 65% от радиуса литейных валков. Поэтому устройство электромагнитной краевой заслонки, используемое в вертикальных двухвалковых литейных машинах, должно обеспечить достаточно сильное магнитное поле, для того чтобы удерживать ванну металла с высотой напора H1, которая составляет 65% от радиуса литейных валков. Такие электромагнитные краевые заслонки не были успешно коммерциализированы по двум причинам. Во-первых, сильный электрический ток, необходимый для удерживания ванны расплавленного металла, создает стоячие волны на верхней поверхности металлической ванны, которые являются слишком большими по величине для процесса литья. Во-вторых, большие электромагнитные силы, необходимые для удерживания напора расплавленного металла, сформированного наверху вертикальных валковых литейных машин, создают индукцию, нагревающую боковую стенку ванны металла, что препятствует процессу отвердевания.

Патент США №4936374 описывает вертикальную литейную машину и устройство электромагнитного удерживания, имеющее описанные выше недостатки. Далее, патент США №4936374 описывает литейные валки с кромкой, удерживающее магнитное поле подводится через кромку. В дополнение к индукционному нагреву и генерации волн кромки литейных валков, раскрытые в патенте США №4936374, создают гребень в отливке изделия и поэтому не в состоянии обеспечить литую полосу, имеющую однородные боковые стенки (края). Гребень, формируемый в литой полосе, произведенной, используя устройство и способ, раскрытые в патенте США №4936374, должен быть механически обработан до прокатки литой полосы. Дополнительная механическая обработка невыгодно увеличивает стоимость производства.

Следовательно, остается потребность в способе высокоскоростного непрерывного литья металлов и сплавов, в котором достигается однородность поверхности литой полосы; который обеспечивает хорошее удерживание расплавленного металла в литейной зоне; и в результате образуются края полосы, которые можно прокатывать без механической обрезки кромки.

Раскрытие изобретения

Настоящее изобретение преодолевает вышеописанные недостатки путем создания устройства электромагнитного удерживания, включенного в горизонтальное литейное устройство, при этом расположение устройства электромагнитного удерживания и магнитного поля, которое создается переменным током, обеспечивает литую металлическую полосу, имеющую по существу однородные края (боковые стенки). Настоящее изобретение также представляет способ и устройство для производства литой металлической полосы, которые обеспечивают средство для регулировки профиля боковой стенки литой металлической полосы (ленты).

В одном варианте настоящего изобретения ток, пропускаемый через устройство электромагнитного удерживания, так же, как и расположение устройства электромагнитного удерживания в литейной зоне горизонтального литейного устройства, выбираются так, чтобы обеспечить литую металлическую полосу, имеющую по существу однородные края, при этом боковая стенка краев литой металлической полосы может быть по существу плоской, или вогнутой, или выпуклой относительно средней линии литой металлической полосы. По существу однородные края литой металлической полосы позволяют прокатывать литую металлическую полосу без последующей механической обработки. В общих чертах, один вариант осуществления устройства согласно настоящему изобретению содержит:

(a) пару литейных валков, приспособленных для получения расплавленного металла вдоль горизонтальной оси, причем вертикальное расстояние, разделяющее пару литейных валков, определяет литейную зону;

(b) устройство электромагнитного удерживания края, установленное с каждой стороны литейной зоны, включающее в себя индукционную катушку, намотанную на часть магнитного элемента, для того чтобы создавать магнитное поле при подаче электрического тока; при этом указанный магнитный элемент содержит первый и второй магнитные полюса, расположенные снаружи от боковой стенки указанной пары литейных валков и выровненные с ней, а электрический ток обеспечивает создание магнитного поля, перпендикулярного указанной горизонтальной оси, которое удерживает расплавленный металл в контакте с литейными валками по существу без увеличения температуры расплавленного металла, и

(c) средство для подачи расплавленного металла в литейную зону вдоль указанной горизонтальной оси из разливочного желоба при сохранении указанного расплавленного металла по существу не окисленным, при этом разливочный желоб отделен от литейной зоны расстоянием, для того чтобы по существу устранить генерацию волн в разливочном желобе под действием магнитного поля.

В другом варианте устройства согласно настоящему изобретению предложено горизонтальное валковое литейное устройство, в котором удерживание металла в устройстве обеспечено сочетанием механической краевой заслонки и электромагнитной краевой заслонки. Литейное устройство содержит:

(a) пару литейных валков, приспособленных для получения расплавленного металла вдоль горизонтальной оси, причем вертикальное расстояние, разделяющее пару литейных валков, определяет литейную зону;

(b) концевой узел подачи, установленный для подачи расплавленного металла в литейную зону вдоль указанной горизонтальной оси из разливочного желоба при сохранении указанного расплавленного металла по существу неокисленным, и

(c) устройство удерживания края, установленное с каждой стороны литейной зоны; указанное устройство удерживания края содержит:

механическую краевую заслонку, установленную, по меньшей мере, над концевым участком концевого узла подачи и частично выступающую в направлении указанной зоны плавления, и

электромагнитную краевую заслонку, имеющую первый и второй магнитные полюса, установленные снаружи от боковой стенки указанной пары литейных валков и выровненные относительно нее и перекрывающие часть указанной механической краевой заслонки, частично выступающей в направлении указанной литейной зоны, при этом указанная электромагнитная краевая заслонка обеспечивает создание магнитного поля, перпендикулярного указанной горизонтальной оси, которое удерживает расплавленный металл в контакте с литейными валками.

В каждом варианте настоящего изобретения вертикальное расстояние, разделяющее горизонтально расположенную пару литейных валков, обеспечивает высоту напора металла, которая допускается для удерживания расплавленного металла магнитным полем, создаваемым устройством электромагнитного удерживания без существенного увеличения температуры расплавленного металла. В настоящем описании термин "установленные снаружи от боковой стенки указанной пары литейных валков и выровненные относительно нее" означает, что полюса электромагнитной краевой заслонки не проходят в направлении средней линии литейных устройств за пределы плоскости, определенной боковой стенкой литейных валков, но установлены достаточно близко к боковой стенке литейного валка, для того чтобы обеспечить достаточное магнитное поле для удерживания расплавленного металла в пределах литейной зоны. Отметим, что положение полюсов электромагнитной краевой заслонки может быть отрегулировано от примыкания к боковой стенки литейных валков до любого расстояния от боковой стенки при условии, что достаточные удерживающие силы обеспечиваются полюсами в литейной зоне. В одном варианте осуществления боковая стенка литейного валка может быть по существу плоской. Термин "по существу плоская" по отношению к боковой стенке валка означает, что литейный валок не включает выступающую часть. В одном варианте осуществления электромагнитные силовые линии создаются переменным током, имеющим частоту в пределах от 40 Гц до 10000 Гц, проходящим через устройство электромагнитного удерживания края.

В другом объекте настоящего изобретения предложена ленточная литейная машина, в которой используется электромагнитное краевое удерживание и производится металлическая полоса, имеющая по существу однородные края; при этом по существу однородные края позволяют прокатывать литую металлическую полосу без дальнейшей механической обработки. Ленточная литейная машина для литья полосы расплавленного металла содержит:

(a) пару противоположных бесконечных металлических лент, каждая пара противоположных бесконечных металлических лент проходит поверх валка и имеет внешнюю границу, по существу выровненную с внешней границы валка; каждая из указанных противоположных бесконечных металлических лент имеет поверхность для приема расплавленного металла, причем вертикальное расстояние, разделяющее пару противоположных бесконечных металлических лент, определяет литейную зону;

(b) устройство электромагнитного удерживания края, установленное с каждой стороны литейной зоны, включающее в себя индукционную катушку, намотанную на часть магнитного элемента для создания магнитного поля при пропускании электрического тока; при этом электрический ток обеспечивает магнитное поле, которое удерживает расплавленный металл в пределах ширины, по меньшей мере, части указанной пары противоположных бесконечных металлических лент и в контакте с ними по существу без увеличения температуры расплавленного металла, и

(c) средство для подачи указанного расплавленного металла в литейную зону вдоль горизонтальной оси из разливочного желоба, причем разливочный желоб отделен от указанной литейной зоны расстоянием, для того чтобы по существу устранить генерацию волн в разливочном желобе под действием магнитного поля.

В другом аспекте настоящего изобретения предложена литая полоса, которая может быть сформирована с помощью вышеуказанного литейного устройства. Литая полоса содержит:

(а) первую оболочку,

(b) вторую оболочку и

(c) центральную часть между указанными первой и второй оболочками;

указанная центральная часть содержит зерна, имеющие равноосную структуру, причем края боковых стенок указанной литой металлической полосы по существу однородны.

В другом аспекте настоящего изобретения предложен способ литья металлической полосы, в котором магнитное поле используется для управления геометрией боковой стенки металлической полосы. Способ включает в себя:

подачу расплавленного металла в литейную зону вдоль горизонтальной оси;

удерживание указанного расплавленного металла в пределах указанной литейной зоны с помощью средства магнитного удерживания и

литье указанного расплавленного металла в металлическую полосу, при этом геометрия боковой стенки указанной литой металлической полосы формируется посредством регулировки указанного средства магнитного удерживания.

Магнитное поле может регулироваться для получения геометрии боковой стенки металлической литой полосы, которая является плоской, или вогнутой, или выпуклой относительно средней линии литой металлической полосы. В одном варианте средство магнитного удерживания может включать в себя индукционную катушку, намотанную на магнитный элемент для создания магнитного поля при пропускании электрического тока. Магнитный элемент имеет первый и второй магнитные полюса, установленные снаружи вблизи от литейной зоны.

Магнитное поле, созданное средством магнитного удерживания, может регулироваться путем увеличения или уменьшения электрического тока через индукционную катушку или путем изменения положения средства магнитного удерживания относительно литейной зоны. Расположение первого и второго магнитных полюсов средства магнитного удерживания вблизи литейной зоны позволяет получить литую металлическую полосу с вогнутой боковой стенкой, а расположение первого и второго магнитных полюсов средства магнитного удерживания от литейной зоны позволяет производить литую металлическую полосу с выпуклой боковой стенкой.

Краткое описание чертежей

Фиг.1 (боковая проекция) - схематичный вид части литейного устройства вертикальной валковой литейной машины, показывающий напор расплавленного металла и пару валков согласно уровню техники.

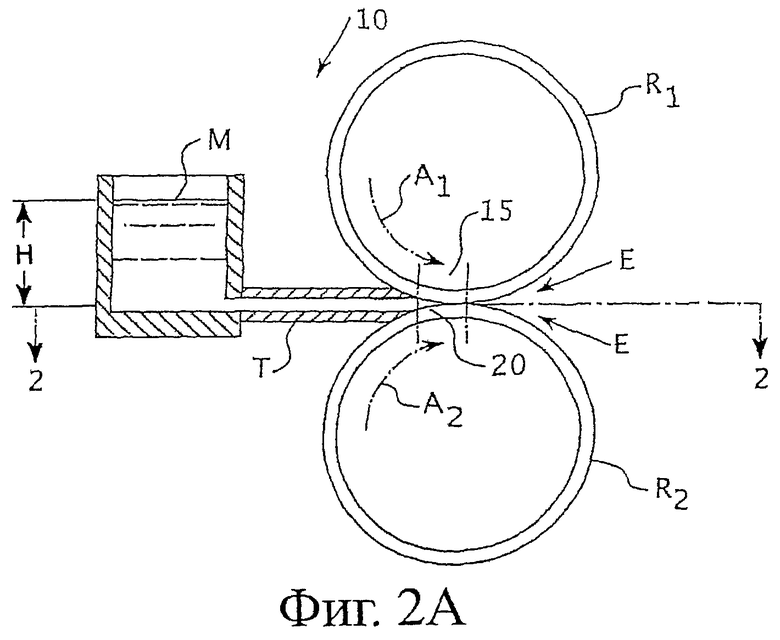

Фиг.2а (боковая проекция) - схематичный вид одного варианта осуществления горизонтального литейного устройства, имеющего электромагнитные краевые заслонки в соответствии с настоящим изобретением.

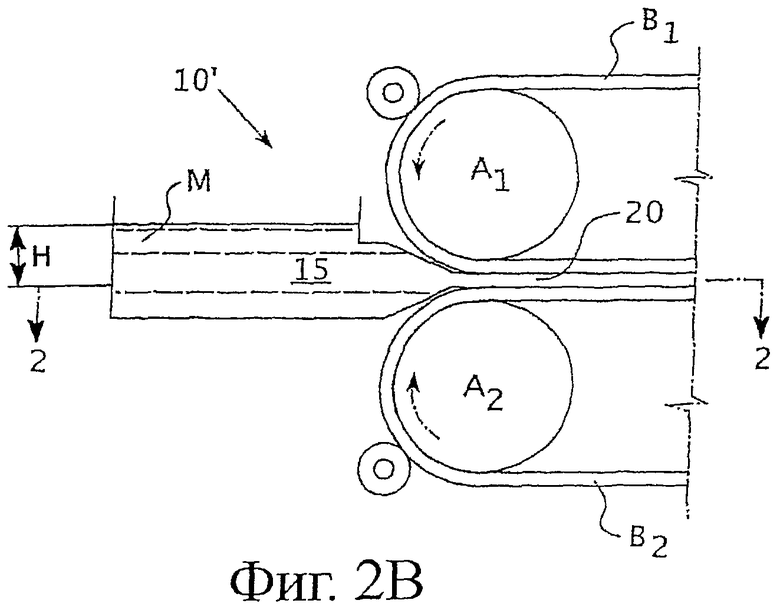

Фиг.2b (боковая проекция) - вариант осуществления двухленточного литейного устройства с электромагнитными краевыми заслонками в соответствии с настоящим изобретением.

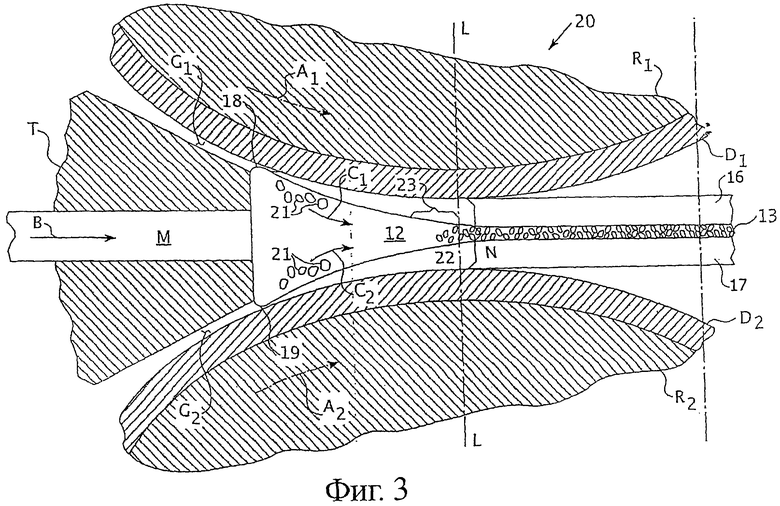

Фиг.3 (боковая проекция) - литейная зона горизонтального литейного устройства.

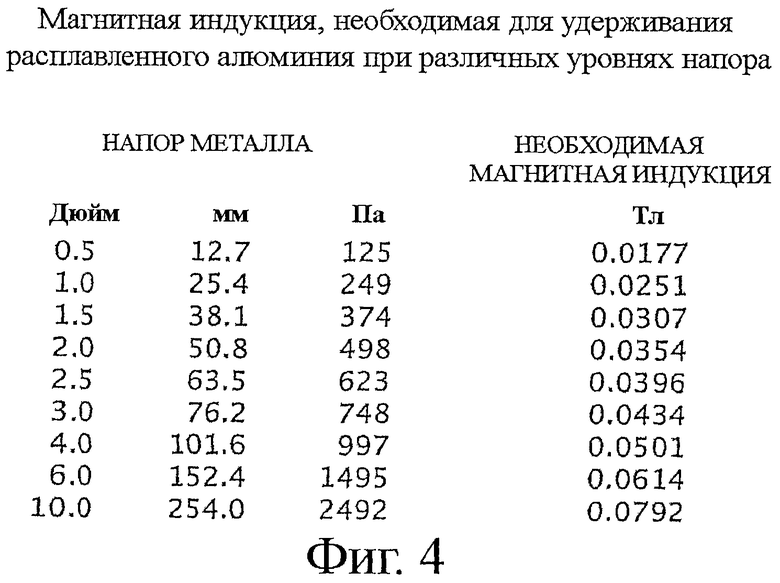

Фиг.4 - таблица, суммирующая магнитную индукцию, которая требуется для того, чтобы удерживать ванну расплавленного алюминия при различных высотах напора.

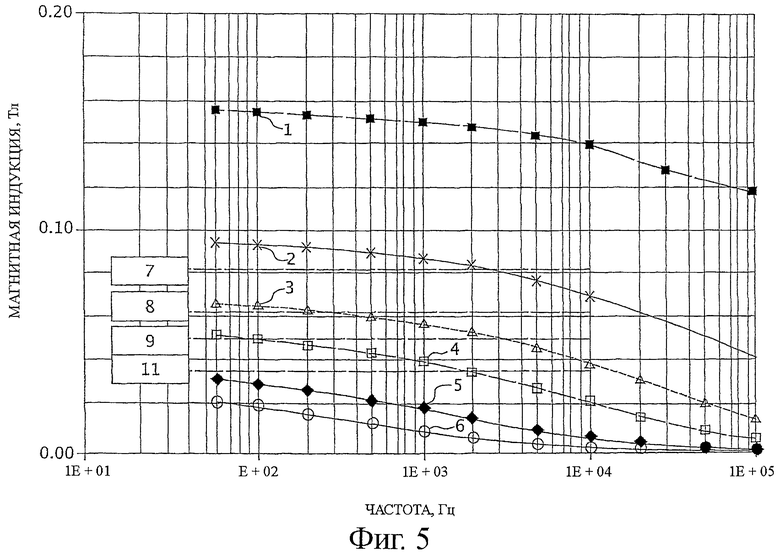

Фиг.5 - график магнитной индукции, создаваемой устройством электромагнитного удерживания в соответствии с настоящим изобретением при различных значениях токов и расстояний, где расстояние измеряется от боковой стенки литейного валка.

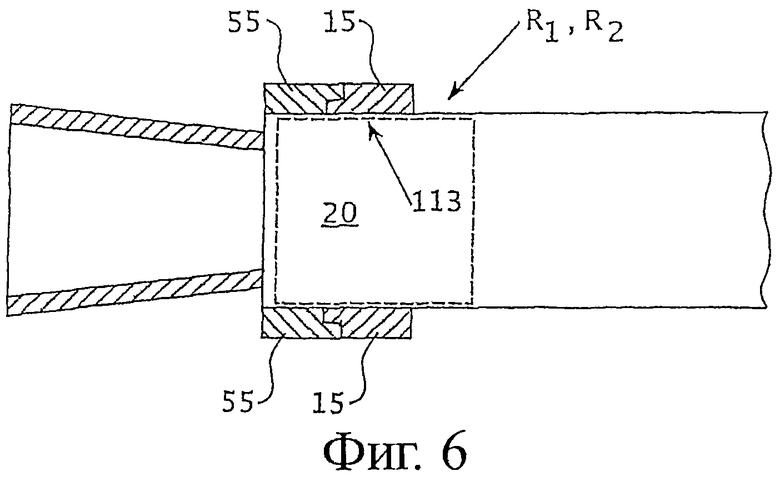

Фиг.6 (боковая проекция) - вид в разрезе по линии 2-2 на Фиг.2а, иллюстрирует расположение электромагнитных краевых заслонок по отношению к боковой стенке валковых литейных машин.

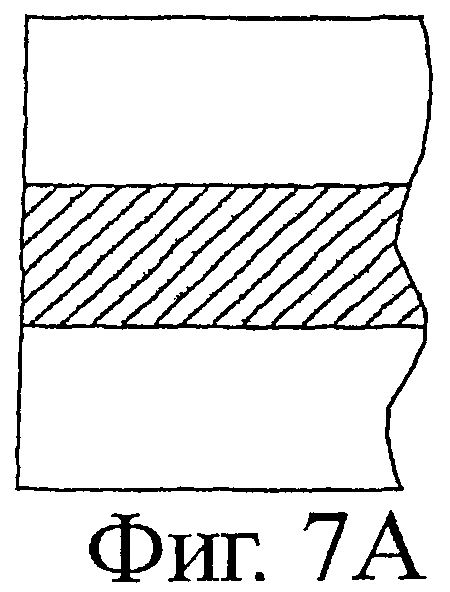

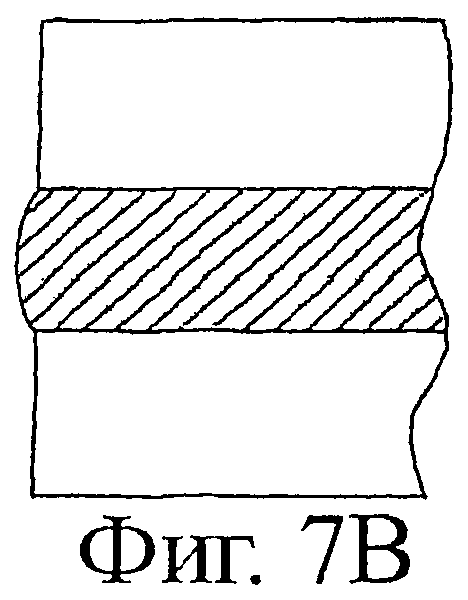

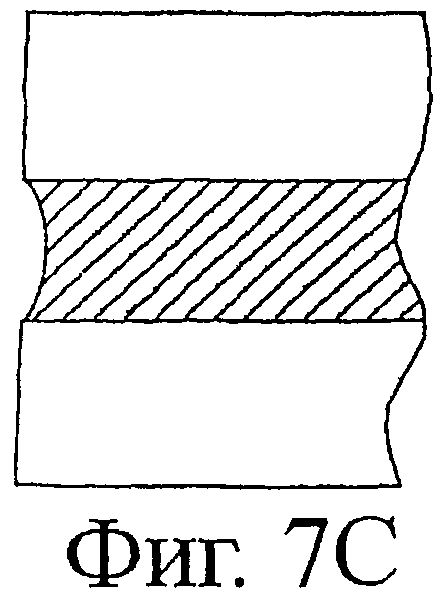

Фиг.7а-с (вид сбоку) иллюстрируют различные углы и ориентации полюсного наконечника согласно данному изобретению.

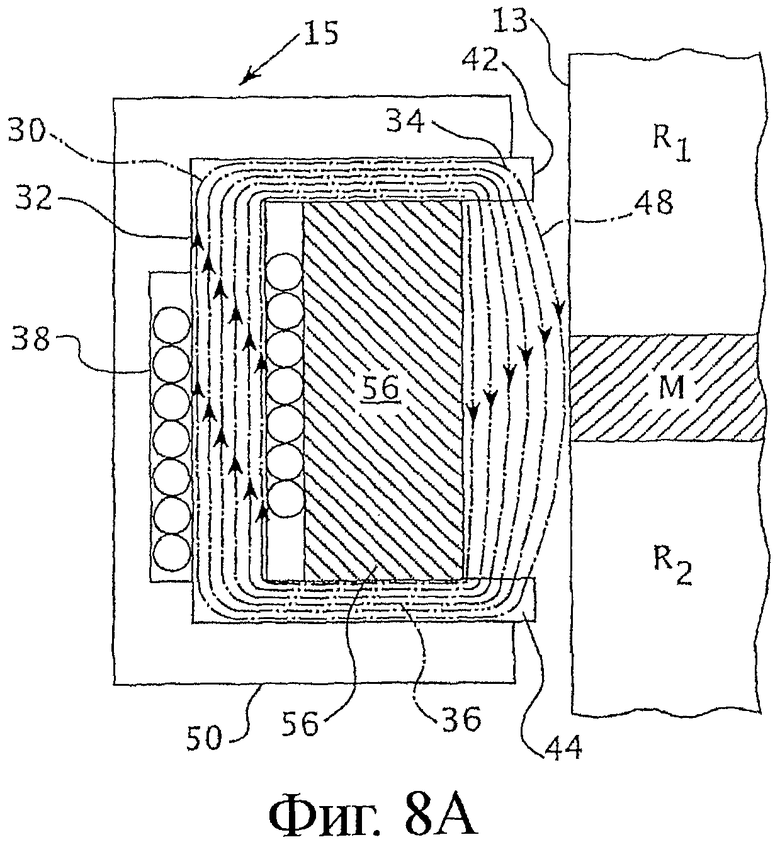

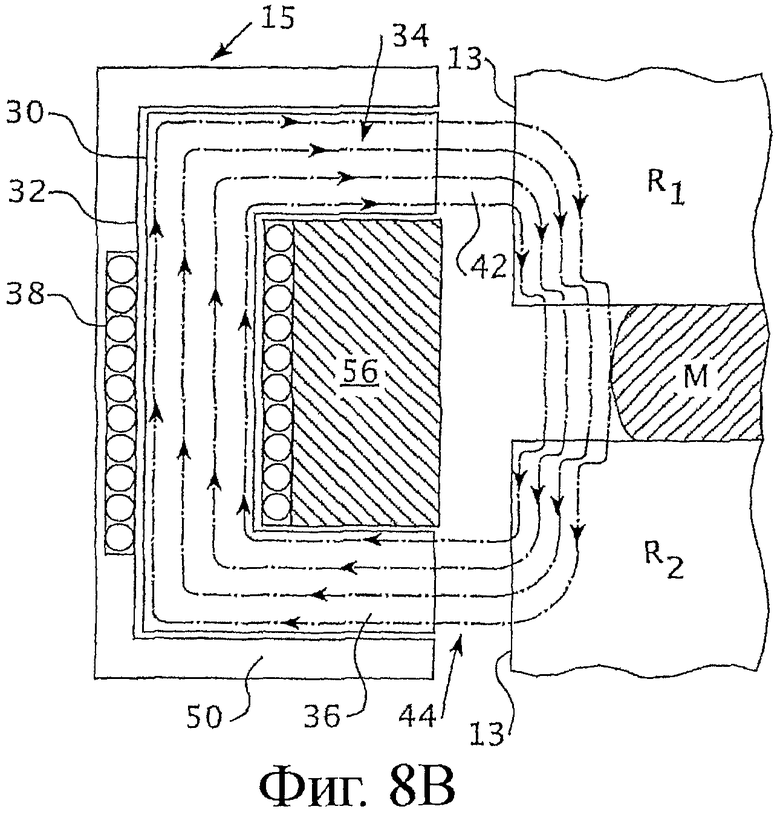

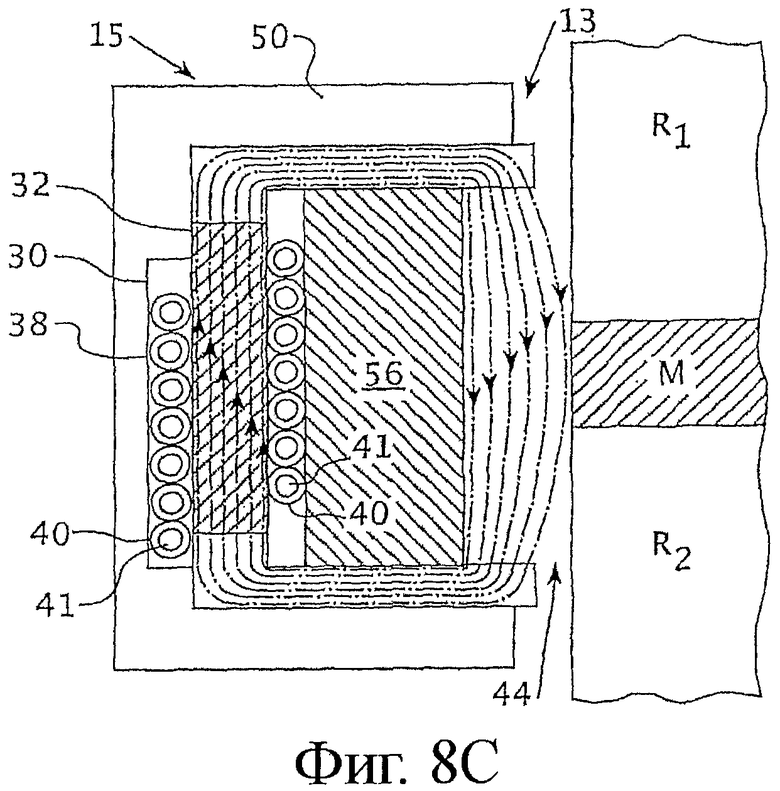

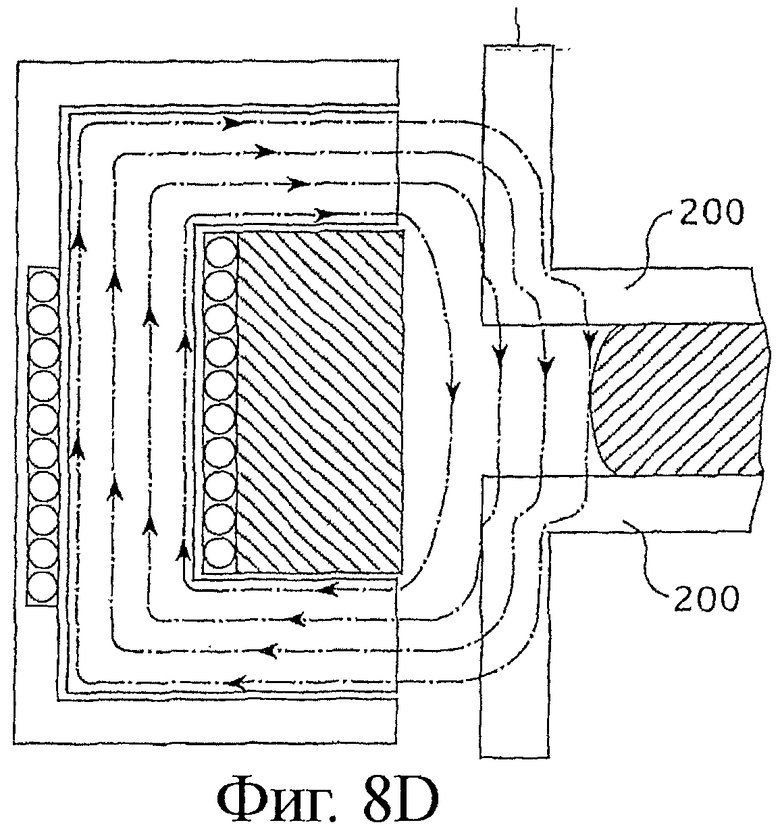

Фиг.8а-8d - виды в разрезе устройства электромагнитной краевой заслонки согласно настоящему изобретению, иллюстрирующие магнитные силовые линии по отношению к валкам горизонтальной валковой литейной машины.

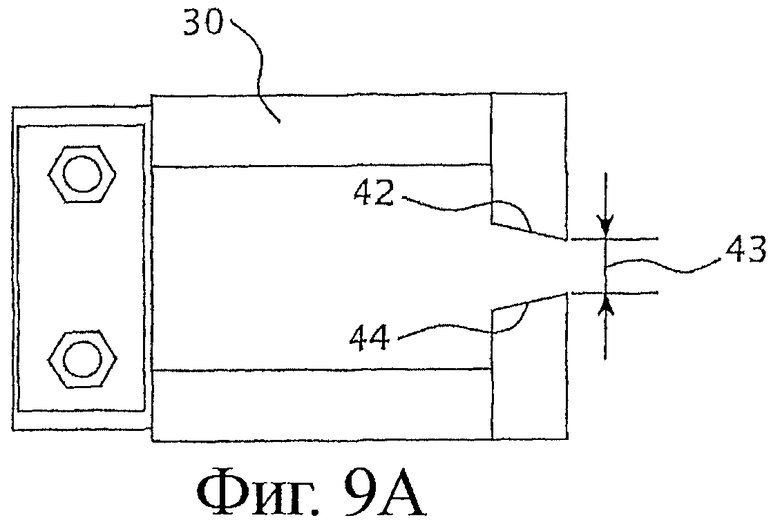

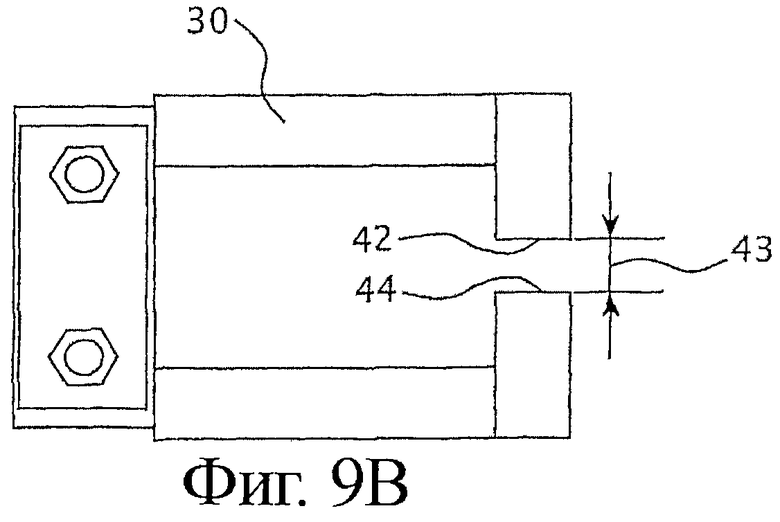

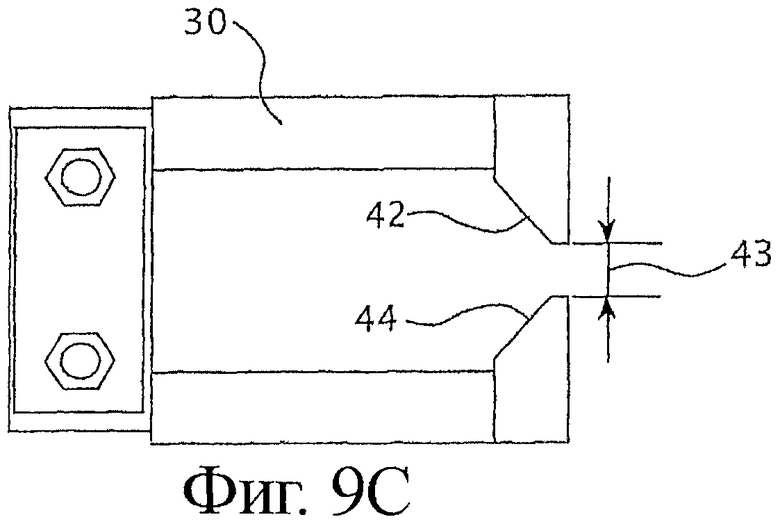

Фиг.9 иллюстрирует вариант осуществления настоящего изобретения, в котором магнитный элемент имеет конструкцию с разъемным сердечником.

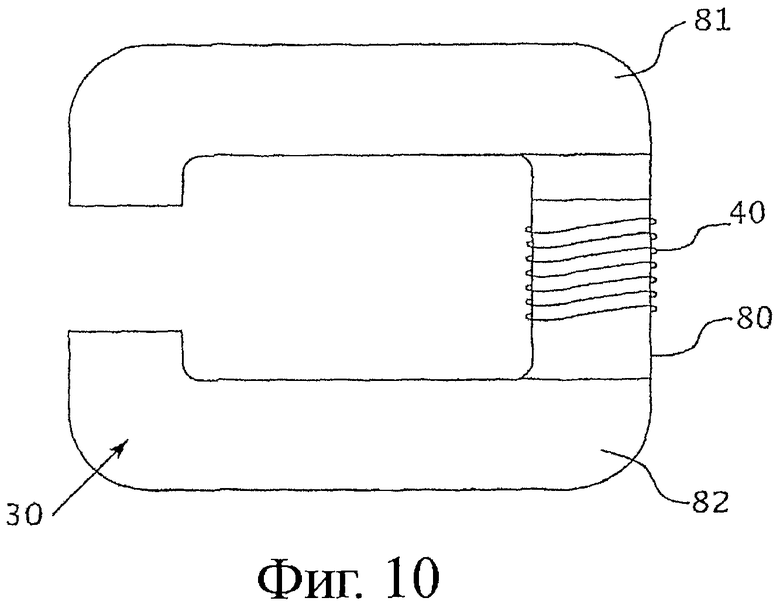

Фиг.10 иллюстрирует вариант осуществления настоящего изобретения, в котором магнитный элемент имеет многослойную конструкцию.

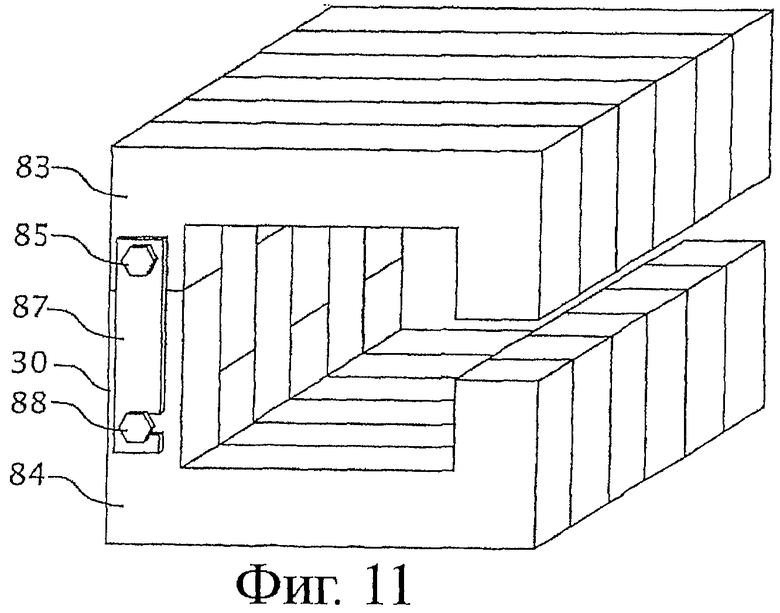

Фиг.11 иллюстрирует вариант осуществления данного изобретения, в котором механическая краевая заслонка используется в объединении с электромагнитной краевой заслонкой.

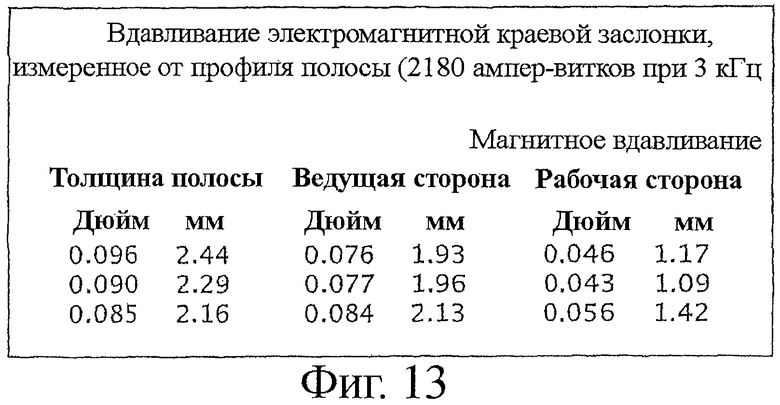

Фиг.12 - таблица, суммирующая нажим электромагнитной краевой заслонки.

Фиг.13а-с - графические представления боковой стенки литой полосы.

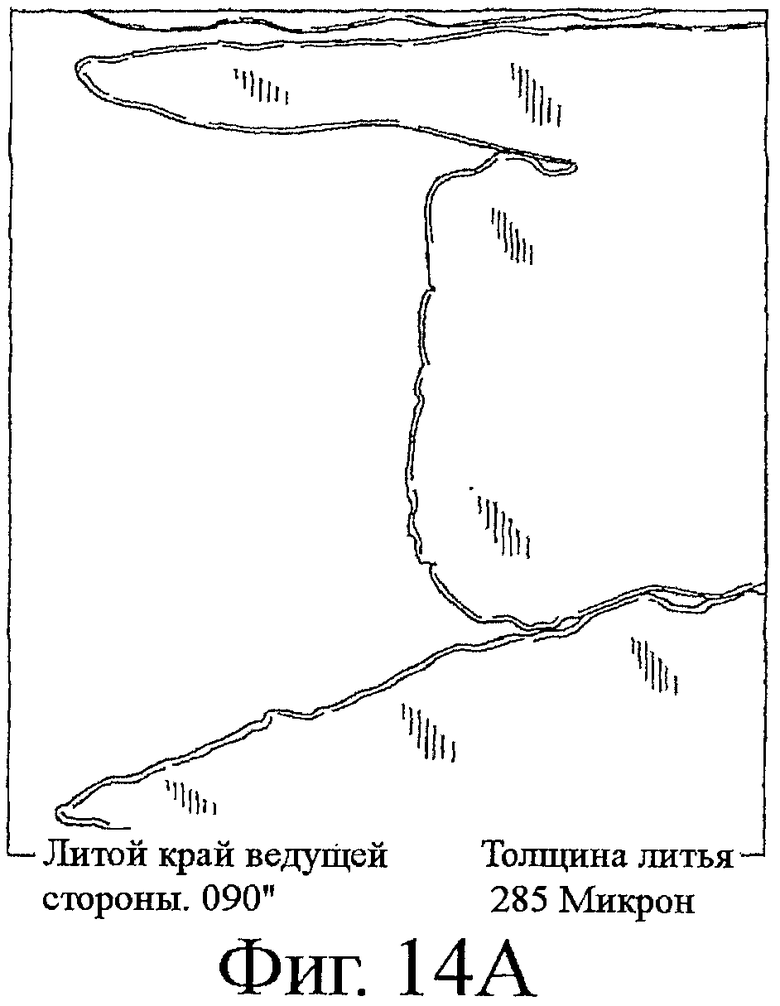

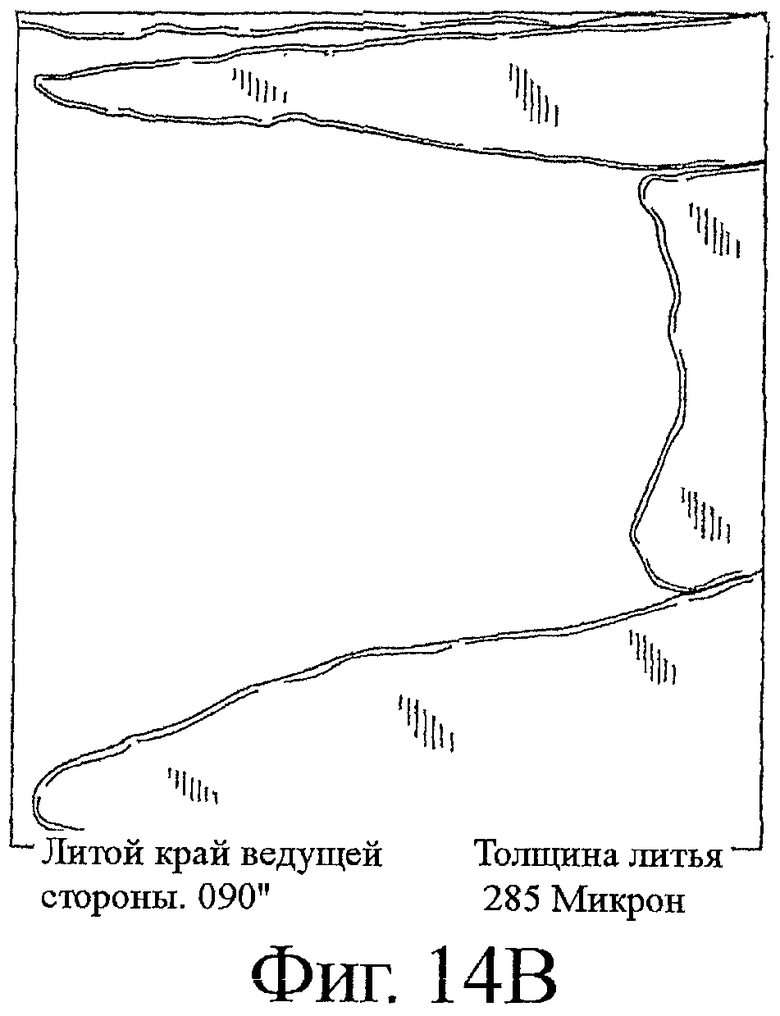

Фиг.14а-b - фотографические представления краев полосы, полученных в сильных магнитных полях в электромагнитной краевой заслонке.

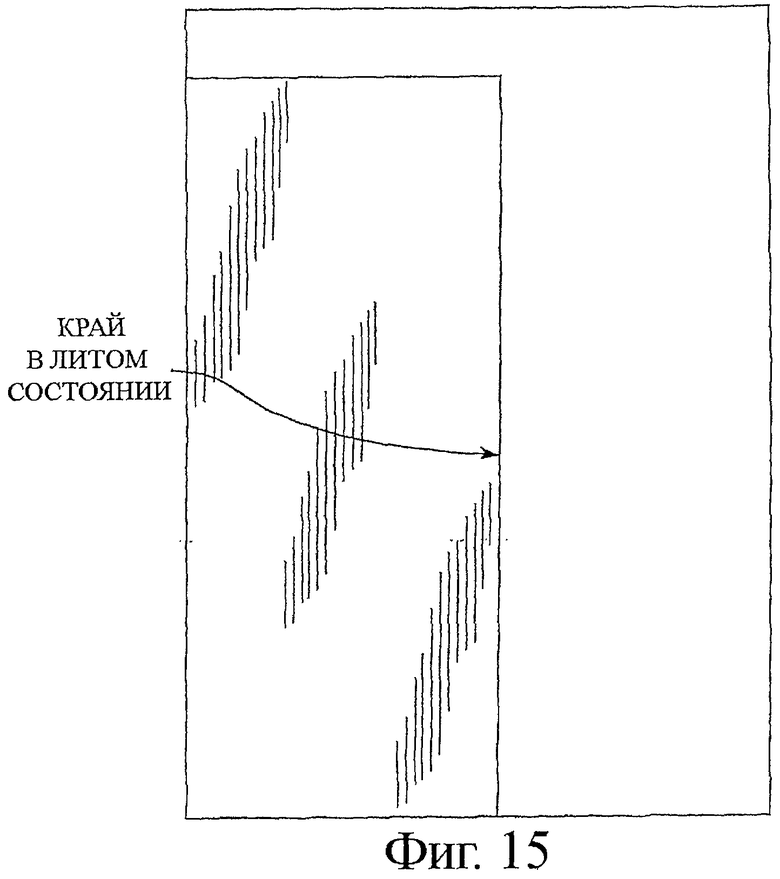

Фиг.15 - графическое представление литой полосы, имеющей плоский профиль края (прямой край).

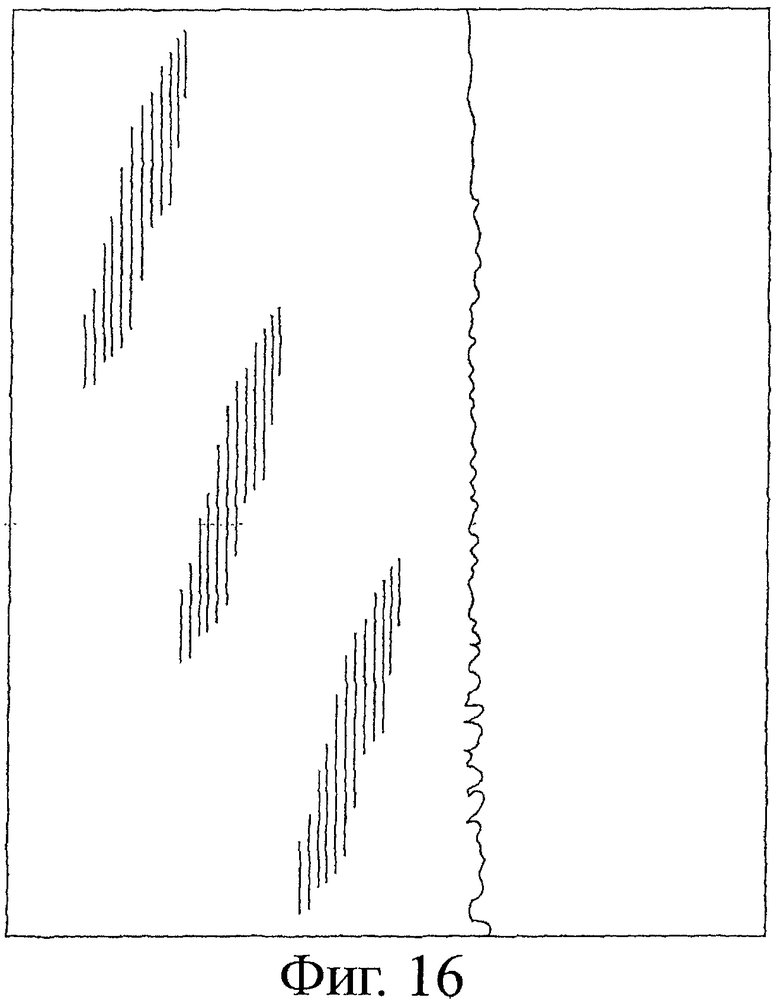

Фиг.16 - графическое представление литой полосы после 87%-ного сокращения (приемлемая степень растрескивания края).

Детальное описание предпочтительных вариантов осуществления изобретения

Данное изобретение предоставляет электромагнитную краевую заслонку, которая удерживает расплавленный металл в литейной зоне горизонтально расположенной валковой литейной или ленточной литейной машины с магнитным полем, которое создается меньшим переменным током, чем это было возможно ранее. Обеспечивая достаточные средства электромагнитного удерживания при более низких переменных токах, данное изобретение использует электромагнитное удерживание без существенного увеличения температуры расплавленного металла или возникновения эффектов волнообразования.

Как обсуждалось выше, в предшествующих способах вертикального литья с большей высотой напора расплавленного металла требуются более сильные магнитные поля, для того чтобы противостоять большему давлению, производимому расплавленным металлом; в этих способах более сильные магнитные поля обычно требуют более сильных токов, которые генерируют теплоту. Например, для удерживания расплавленного алюминия 300-миллиметровой высоты как типичного представителя обычных вертикальных способов литья было бы необходимо магнитное поле с минимальной индукцией 0.24 Т. В данном изобретении высота напора металла поддерживается низкой, как это достигнуто в горизонтально расположенной литейной машине, для того чтобы необходимое удерживание могло быть получено при относительно низкой магнитной индукции. Например, 50-миллиметровая высота напора в горизонтальном литейном устройстве в соответствии с данным изобретением требует магнитное поле с индукцией только 0.055 Т для удерживания расплавленного алюминия в горизонтальном положении во время литья. Данное изобретение теперь обсуждается более подробно со ссылками на чертежи. На чертежах подобные и/или соответствующие элементы обозначены одинаковыми позициями.

На Фиг.2а показан один вариант осуществления настоящего изобретения; горизонтальное валковое литейное устройство 10 снабжено электромагнитной краевой заслонкой 15, установленной для того, чтобы обеспечивать магнитное поле для удерживания расплавленного металла М в пределах литейной зоны 20 устройства 10. Магнитные силовые линии проходят вдоль плоскости, перпендикулярной плоскости, в которой литье прокатывается. Горизонтальный валок литейного устройства 10 на практике выполняют, используя пару вращающихся в противоположные стороны охлаждаемых валков R1 и R2, вращающихся в направлениях, указанных стрелками A1 и А2 соответственно. Под термином "горизонтальный" подразумевается, что литая полоса производится вдоль горизонтальной плоскости, в которой горизонтальная плоскость параллельна линии разреза 2-2, или под углом приблизительно ±30° к горизонтальной плоскости.

На Фиг.2b показан вариант осуществления изобретения; горизонтальное ленточное литейное устройство 10' имеет электромагнитную краевую заслонку 15, установленную для того, чтобы создавать магнитное поле для удерживания расплавленного металла М в пределах литейной зоны 20 устройства 10, в котором магнитные силовые линии проходят вдоль плоскости, перпендикулярной плоскости 2-2, на которой литье прокатывается. В горизонтальном ленточном литейном устройстве 10' на практике используют пару вращающихся в противоположные стороны лент B1 и В2, вращающихся в направлениях, указанных стрелками A1 и А2 соответственно. Отметим, что, хотя следующие обозначения относятся к горизонтальной валковой литейной машине 10, изображенной на Фиг.2а, следующее описание одинаково применимо к горизонтальной ленточной литейной машине 10', раскрытой на Фиг.2b, за исключением того, что вместо того, чтобы расплавленный металл соприкасался с литейными валками R1 и R2, расплавленный металл соприкасается с вращающимися в противоположные стороны лентами B1 и В2. В дальнейшем различия между горизонтальным валковым литейным устройством 10 и горизонтальным ленточным литейным устройством 10' в соответствии с данным изобретением отмечаются, когда это необходимо.

Согласно Фиг.3 расплавленный металл М перемещается в литейную зону 20 с помощью подающего наконечника Т, который может быть сделан из подходящего керамического материала. Подающий наконечник Т распределяет расплавленный металл М в направлении стрелки В непосредственно на литейные валки R1 и R2, вращающиеся в направлении стрелок A1 и А2 соответственно. Зазоры G1 и G2 между подающим наконечником Т и соответствующими валками R1 и R2 поддерживаются как можно меньше, чтобы предотвращать протекание расплавленного металла и минимизировать воздействие атмосферы на расплавленный металл. Подходящий размер зазоров G1 и G2 составляет приблизительно 0.01 дюйма (0.25 мм). Плоскость L, проведенная через среднюю линию валков R1 и R2, проходит через область минимального зазора между валками R1 и R2, называемого зазором N между валками.

Расплавленный металл М, подаваемый подающим наконечником Т, непосредственно соприкасается с охлаждаемыми валками R1 и R2 в областях 18 и 19 соответственно. При соприкосновении с валками R1 и R2 металл М начинает остывать и затвердевать. Остывающий металл образует верхнюю оболочку 16 затвердевшего металла, прилегающую к валку R1, и нижнюю оболочку 17 затвердевшего металла, прилегающую к валку R2. Толщина оболочек 16 и 17 увеличивается, когда металл М продвигается вперед к зазору N между валками. Большие дендриты 21 из затвердевшего металла (показаны не в масштабе) образуются на границах раздела между каждой из верхних и нижних оболочек 16 и 17 и расплавленным металлом М. Большие дендриты 21 разрушаются, и втягиваются в центральный сектор 12 более медленно движущегося потока расплавленного металла М, и переносятся в направлении стрелок C1 и С2.

Тянущее воздействие потока может заставлять большие дендриты 21 разрушаться и далее превращаться в более мелкие дендриты 22 (показаны не в масштабе). В центральной части 12 выше по потоку от зазора N между валками металл М является полутвердым, включающим в себя твердую компоненту, состоящую из затвердевших мелких дендритов 22, и компоненту расплавленного металла. Металл М в области 23 имеет литую, текучую консистенцию частично благодаря дисперсии мелких дендритов 22. В месте расположения зазора N между валками часть расплавленного металла выжимается назад в направлении, противоположном стрелкам С1 и С2. Вращение по часовой стрелке валков R1 и R2 при зазоре N между валками существенно продвигает только твердую часть металла (верхние и нижние оболочки 16 и 17 и мелкие дендриты 22 в центральном секторе 12) наряду с тем, что принуждает расплавленный металл в центральном секторе 12, расположенный выше по потоку от зазора N, становиться полностью твердым, когда он уходит из места зазора N.

Ниже по потоку от зазора N между валками центральная часть 13 имеет твердый центральный слой 13, содержащий мелкие дендриты 22, зажатые между верхней оболочкой 16 и нижней оболочкой 17. В центральном слое 13 мелкие дендриты 22 могут быть размером приблизительно от 20 до 50 микрон и иметь в общем равноосную (шаровидную) форму в отличие от имеющих колончатую форму. Три слоя - верхняя и нижняя оболочки 16 и 17 и затвердевший центральный слой 13 - составляют твердую литую полосу.

Валки R1 и R2 используют как теплоотводы для теплоты расплавленного металла М. В данном изобретении теплота передается от расплавленного металла М валкам R1 и R2 одинаковым образом, чтобы гарантировать однородность поверхности литой полосы. Поверхности D1 и D2 соответствующих валков R1 и R2 должны быть сделаны из материала с хорошей теплопроводностью, такого как сталь или медь или других металлических материалов, текстурированы и должны содержать поверхностные неровности (не показаны), которые соприкасаются с расплавленным металлом М. Поверхностные неровности могут служить для увеличения теплопереноса от поверхностей D1 и D2. Валки R1 и R2 могут быть покрыты материалом, таким как хром или никель, для того чтобы улучшить отделение литой полосы от валков R1 и R2. В предпочтительном варианте исполнения валки R1 и R2, включая поверхности D1 и D2, содержат ферромагнитный материал. В вариантах исполнения данного изобретения, в которых валки R1 и R2 не содержат ферромагнитного материала, литейные поверхности D1 и D2 валков, так же как и боковая стенка валков, могут быть покрыты ферромагнитными материалами.

Управление, техническое обслуживание и выбор подходящей скорости валков R1 и R2 могут влиять на работоспособность данного изобретения. Скорость валков определяет скорость, с которой расплавленный металл М перемещается в направлении зазора N между валками. Если скорость будет слишком маленькой, то большие дендриты 21 не будут испытывать достаточного воздействия, чтобы вовлекаться в центральный сектор 12 и разрушаться до маленьких дендритов 22. Соответственно данное изобретение является подходящим для работы при высоких скоростях, таких как приблизительно от 25 до приблизительно 400 футов в минуту, или приблизительно от 100 до приблизительно 400 футов в минуту, или приблизительно от 150 до приблизительно 300 футов в минуту. Линейная скорость, с которой расплавленный алюминий подается к валкам R1 и R2, может быть меньше, чем скорость валков R1 и R2, или приблизительно равна одной четверти от скорости валка. Высокоскоростное непрерывное литье согласно данному изобретению может быть достижимо, частично потому что текстурированные поверхности D1 и D2 обеспечивают однородный теплоотвод от расплавленного металла М.

Удельное давление металла на валки может быть параметром при практическом осуществлении данного изобретения. Удельное давление металла на валки является силой, возникающей между валками благодаря наличию полосы в зазоре между валками. Удельное давление на валки является особенно высоким, когда полоса пластично деформируется валками в процессе литья. Существенным преимуществом данного изобретения является то, что твердая полоса не образуется до тех пор, пока металл не достигает зазора N между валками. Толщина определяется величиной зазора N между валками R1 и R2. Удельное давление на валки может быть достаточно большим, чтобы выжать расплавленный металл в направлении вверх по потоку и далее из зазора N между валками. Излишний расплавленный металл, проходящий через зазор N между валками, может заставить слои верхней и нижней оболочек 16 и 17 и твердую центральную часть 13 отпадать друг от друга и смещаться относительно друг друга. Недостаточное количество расплавленного металла, достигающего зазор N между валками, приводит к тому, что полоса формируется преждевременно, как происходит в обычных валковых литейных процессах. Преждевременно сформированная полоса 20 может быть деформирована валками R1 и R2 и появится сегрегация в области средней линии. Подходящие удельные давления на валки равны приблизительно от 25 до приблизительно 300 фунтов на дюйм ширины литья или приблизительно 100 фунтам на дюйм ширины литья. Вообще, более маленькие скорости литья могут быть необходимы при литье алюминиевого сплава более толстого размера для того, чтобы отвести теплоту из толстого сплава. В отличие от обычного валкового литья такие более медленные скорости литья не приводят к чрезмерным удельным давлениям на валки в данном изобретении, потому что полностью твердая алюминиевая полоса не образуется выше по потоку от зазора между валками.

В предшествующих заявках удельное давление на валки было ограничивающим фактором в производстве тонкой полосы алюминиевого сплава, но данное изобретение не столь ограничено, потому что удельное давление на валки является на порядки величины меньшим, чем в обычных процессах. Полоса алюминиевого сплава может быть произведена толщиной приблизительно 0.1 дюйма или меньше при скорости литья от 25 до приблизительно 400 футов в минуту. Более толстая полоса алюминиевого сплава также может быть произведена, используя способ, предложенный в данном изобретении, например, толщиной приблизительно 1/4 дюйма.

Полоса алюминиевого сплава 20, непрерывно отлитая согласно данному изобретению, включает в себя первый слой алюминиевого сплава и второй слой алюминиевого сплава (соответствующие оболочкам 16 и 17) с промежуточным слоем (отвердевшим центральным слоем 13) между ними. Зерна в полосе алюминиевого сплава по существу не деформированы, потому что сила валков мала (300 фунтов на дюйм ширины или меньше). Полоса не затвердевает до тех пор, пока она не достигнет зазора N между валками; следовательно, она не является горячекатаной в смысле обычной двухвалковой литейной машины и не допускает обычной термомеханической обработки. В отсутствие обычной горячей прокатки в литейной машине зерна в полосе 20 по существу не деформированы и сохраняют свою начальную структуру, достигнутую при отвердевании, то есть равноосную структуру, такую как шаровидная.

Согласно данному изобретению непрерывное литье алюминиевых сплавов достигается благодаря первоначальному выбору требуемой величины зазора N между валками, соответствующей требуемому размеру полосы S. Скорость валков R1 и R2 может быть увеличена до требуемой нормы выработки или до скорости, которая является меньшей, чем скорость, при которой удельное давление металла на валки увеличивается до уровня, который указывает, что между валками R1 и R2 происходит пластическая деформация литой полосы. Литье со скоростями, предлагаемыми в соответствии с данным изобретением (то есть приблизительно от 25 до приблизительно 400 футов в минуту), обеспечивает затвердевание полосы алюминиевого сплава приблизительно в 1000 раз быстрее, чем отливки из алюминиевого сплава, как при литье слитка, и улучшает свойства полосы по сравнению с литьем алюминиевых сплавов в слитке.

Расплавленный металл М, подаваемый подающим наконечником Т, удерживается в пределах литейной зоны 20, по меньшей мере, электромагнитной краевой заслонкой 15, которая располагается так, чтобы направлять силовые линии магнитного поля перпендикулярно плоскости 2-2, в которой литье прокатывается. В одном варианте осуществления изобретения электромагнитная краевая заслонка 15 устанавливается с каждой стороны литейного устройства. В предпочтительном варианте осуществления изобретения во время литья расплавленный металл М удерживается в пределах литейной зоны 20 механической краевой заслонкой 55 в сочетании с электромагнитной краевой заслонкой 15, причем механическая краевая заслонка 55 устанавливается непосредственно за подающим наконечником Т, а электромагнитная краевая заслонка 15 устанавливается над обрывающимся концом механической краевой заслонки 55 и обеспечивает удерживающие силы вдоль всей длины литейной зоны 20, как изображено на Фиг.6 и 11.

Ток и/или частота, используемые электромагнитной краевой заслонкой 15 для удерживания расплавленного металла М в пределах литейной зоны 20, являются существенно меньшими, чем обычно требующиеся в литейных устройствах с использованием электромагнитных краевых заслонок. В известных литейных устройствах, использующих электромагнитные краевые заслонки для удерживания расплавленного металла, требуются сильные магнитные поля, которые вызывают индукционный нагрев расплавленного металла, что неблагоприятно влияет на процесс отвердевания. В данном изобретении при уменьшении величины необходимой электромагнитной силы электрический ток и/или частота, проходящие через электромагнитную краевую заслонку, также уменьшаются, что в свою очередь уменьшает действие индукционного нагрева на боковой стенке расплавленного металла в литейной зоне.

Не желая быть ограниченными, но в интересах дальнейшего описания данного изобретения заявители полагают, что уменьшение электромагнитной силы, которая требуется для удерживания металла в пределах литейной зоны, связано с уменьшенной высотой Н2 напора расплавленного металла из подающего наконечника Т, как изображено на Фиг.3, в противоположность большей высоте H1 ванны расплавленного металла, расположенной в верхней части валковой литейной машины в предшествующих устройствах вертикального литья, как изображено на Фиг.1. Как обсуждалось выше, высота H1 (или глубина) расплавленной ванны в вертикально расположенных литейных валках составляет приблизительно 65% от высоты литейного валка R1, R2 и может лежать в области от 8 дюймов до 20 дюймов, как изображено на Фиг.1. Согласно Фиг.3 в данном изобретении высота Н2 расплавленного металла, доставленного подающим наконечником Т в литейную зону 20, может быть порядка примерно 1 дюйма и в некоторых вариантах может быть далее уменьшена до 0.5 дюймов. Далее разность между вертикальным уровнем металла в разливочном желобе и уровнем металла в центре отливаемой полосы обозначается как "напор расплавленного металла".

Соотношение между высотой напора расплавленного металла Н2 и магнитной индукцией, требуемой для удерживания расплавленного алюминия, для различных уровней напора лучше всего описывается следующими уравнениями. Во-первых, давление, создаваемое напором расплавленного металла, который магнитное поле должно удерживать в пределах литейной зоны 20, вычисляется из:

p=ρgH2,

где p - магнитное давление в Па, ρ - плотность металла, g - ускорение свободного падения и Н2 - высота напора расплавленного металла. В свою очередь, давление, производимое напором расплавленного металла, определяет силу магнитного поля, которая должна быть создана электромагнитным устройством 15 краевого удерживания, для того чтобы удержать напор расплавленного металла в пределах литейной зоны 20. В данном изобретении высота напора Н2 расплавленного металла, который горизонтально подается в литейную зону 20 подающим наконечником Т, может быть такой низкой, как 0.5 дюйма. Давление, производимое напором расплавленного металла изменяющейся высоты Н2 от подающего наконечника Т данного устройства 10 горизонтального валкового литья, определялось, используя вышеупомянутое уравнение, и приведено в Таблице на Фиг.4. Представлены величины давления в области приблизительно от 125 Па для напора расплавленного металла высотой Н2 приблизительно 0.5 дюймов (12.7 мм) до приблизительно 2492 Па для напора расплавленного металла высотой Н2 приблизительно 10 дюймов (254 мм).

Давление, требуемое для удерживания напора Н2 расплавленного металла в пределах литейной зоны 20, затем используется в следующем уравнении для определения необходимой магнитной индукции (В):

р=В2/2µ0,

где р - магнитное давление в Па (Паскаль), В - магнитная индукция в Тл (Тесла) и µ0 - магнитная проницаемость воздуха (=4π×10-7 Гн/м). Согласно Фиг.4 из вышеприведенного уравнения вычисляется, что для относительно большой высоты Н2 напора расплавленного металла, приблизительно 254 мм (10 дюймов), подаваемого через подающий наконечник Т, необходима магнитная индукция 0.079 Тл (790 гаусс), а для напора расплавленного металла высотой Н2 приблизительно 12.7 мм (0.5 дюйма) необходима магнитная индукция приблизительно 0.0177 Тл. Как показано на Фиг.4, уменьшение высоты Н2 напора расплавленного металла приводит к уменьшению магнитной индукции, необходимой для удерживания расплавленного металла М в пределах литейной зоны 20. Магнитная индукция, требуемая для удерживания высоты напора металла, в соответствии с данным изобретением может быть получена с помощью электромагнитов при относительно низких уровнях тока. В одном варианте осуществления данного изобретения электромагнитная краевая заслонка функционирует при приблизительно 2000 ампер-витков (т.е. катушка из 10 витков при токе 200 А).

В другом варианте данного изобретения физическое расположение электромагнитной краевой заслонки, высота напора расплавленного металла и магнитная индукция могут изменяться, для того чтобы управлять положением края расплавленного металла в пределах литейной зоны по отношению к боковой стенке валков R1, R2 литейных машин. Магнитная индукция на различных расстояниях от наружной поверхности (края) валков литейных машин может быть вычислена из следующего уравнения:

BL=(µ0nI/1)/{(2D/H)sinh(L/1)+(w/1)cosh(L/1)},

где:

BL = магнитная индукция в зазоре на расстоянии L (м) от внешней стороны валка.

nI = число витков катушки и ток.

w = зазор валков 1=√(µrδw/2), где µГ = относительная магнитная проницаемость стального валка литейной машины (берется равной 600), δ = глубина скин-слоя для стали (материала валка литейной машины) и w - раствор валков.

D = расстояние между полюсом электромагнита и внешней поверхностью валков.

Н = высота полюса магнита.

Согласно Фиг.5, используя вышеприведенное уравнение, была вычислена магнитная индукция и построена графически как функция частоты тока (Гц), проходящего через электромагнитную краевую заслонку 15, расстояние, при котором была вычислена магнитная индукция, лежит в области от 10 мм до 80 мм внутрь от боковой стенки стальных литейных валков (линия начала отсчета 1=10 мм, линия начала отсчета 2=20 мм, линия начала отсчета 3=30 мм, линия начала отсчета 4=40 мм, линия начала отсчета 5=50 мм, и линия начала отсчета 6=60 мм). В каждом из вычислений высота (Н) магнитного полюса была установлена 8 мм, расстояние (D) между полюсом электромагнита и внешней поверхностью валка - 4 мм, и раствор валков (w) - 4 мм. Кроме того, линии начала отсчета нанесены на график, для того чтобы отметить минимум магнитной индукции, требуемой для удерживания напора металла, имеющего высоту H2, равную 250 мм (линия начала отсчета 7), 150 мм (линия начала отсчета 8), 100 мм (линия начала отсчета 9) и 50 мм (линия начала отсчета 11). График, изображенный на Фиг.5, иллюстрирует, что магнитная индукция в 0.079 Тл, требуемая для 250-миллиметрового напора 8 в металл, могла быть создана этим электромагнитом на расстоянии 20 мм внутрь раствора валков.

Поэтому, если это необходимо, край литой полосы может удерживаться внутри от наружной поверхности (боковой стенки) литейного валка R1, R2 за счет увеличения тока в краевой заслонке. Отметим, что магнитная индукция быстро уменьшается на больших расстояниях от наружной поверхности валка, и только лишь небольшая высота напора металла, порядка 50 мм, может удерживаться на расстояниях в 40 мм или больше при функционировании этой краевой заслонки при 2000 ампер-витков. Если нужно, диапазон удерживания может быть далее расширен путем увеличения магнитодвижущей силы nI на краевой заслонке. При увеличении электромагнитной силы необходимо учитывать эффект нагрева краевой заслонки.

Далее отметим, что изображенный на Фиг.5 график также показывает, что электромагнитная краевая заслонка, используемая в данном изобретении, работала бы эффективно при любой выбранной частоте. Потери магнитного потока становятся заметными только при работе на частотах, больших чем 10 кГц.

Помимо высоты напора расплавленного металла и магнитной индукции также может быть отрегулировано расположение электромагнитной краевой заслонки относительно литейных валков для того, чтобы электромагнитная сила удерживала расплавленный металл М в пределах литейной зоны 20. Согласно Фиг.6 электромагнитная краевая заслонка 15 может быть установлена так, что полюса магнитного элемента выровнены вдоль боковых стенок 13 литейных валков R1, R2. В одном варианте осуществления электромагнитная краевая заслонка может быть установлена так, что полюса магнитного элемента являются удаленными от боковых стенок каждого литейного валка R1, R2. В вариантах осуществления данного изобретения, в которых используется горизонтальное ленточное литейное устройство, как изображено на Фиг.2а, электромагнитная краевая заслонка 15 может быть установлена так, что каждый полюс магнитного элемента находится снаружи от смежной боковой стенки литейных ремней B1, В2 и выровнен по ней. В настоящем описании термин "снаружи от смежной боковой стенки литейных ремней и выровнен по ней" означает, что полюса электромагнитной краевой заслонки не проходят в направлении средней линии литейных устройств за плоскость, определенную боковой стенкой литейных ремней, а установлены в пределах достаточной близости к боковой стенке литейных ремней для того, чтобы обеспечить достаточное магнитное поле для удерживания расплавленного металла в пределах литейной зоны.

Электромагнитная краевая заслонка также будет выполнена в литейных машинах с валками, сделанными из немагнитного (неферромагнитного) материала, такого как медь. Однако когда валки содержат немагнитный материал, проникновение магнитного поля в раствор валков может быть ограничено, и, таким образом, удерживание обычно будет происходить на плоскости вблизи торцов валков. Можно получить проникновение в раствор с помощью нанесения покрытия из ферромагнитного материала (такого, как железо, никель или кобальт) на торцевые стороны и литейные поверхности 200 таких валков для получения необходимой глубины удерживания, как изображено на Фиг.8d.

Отметим, что в предшествующих литейных устройствах обычно форма магнитных полюсов электромагнитных устройств и литейных валков такая, чтобы концентрировать магнитное поле в литейной зоне. В одном варианте литейных валков, известных из уровня техники, используются кромки, проходящие от боковой стенки каждого валка, и они могут иметь магнитные полюса, имеющие геометрию, соответствующую выступающим кромкам литейных валков. В противоположность известным литейным устройствам данное изобретение не требует специально сформированных литейных валков для облегчения фокусировки магнитного поля, создаваемого электромагнитной краевой заслонкой. В одном варианте осуществления данного изобретения боковые стенки 113 литейных валков R1, R2 могут быть по существу плоскими. Далее, электромагнитная краевая заслонка 15 данного изобретения может быть установлена так, чтобы внешняя плоскость устройства электромагнитного краевого удерживания располагалась вдоль внешней поверхности плоской боковой стенки 113 литейных валков, где электромагнитная краевая заслонка 15 находится в непосредственной близости к литейным валкам R1, R2. Электромагнитная краевая заслонка 15 также может быть установлена отдаленной от боковой стенки 113 литейных валков. Независимо от расположения электромагнитной краевой заслонки 15 электромагнитная краевая заслонка 15 устанавливается для того, чтобы обеспечить достаточную электромагнитную силу для удерживания расплавленного металла М в пределах литейной зоны 20.

Расположение краевых заслонок 15 может зависеть от тока или частоты, используемых в краевой заслонке. Например, более слабые токи могут обеспечить более низкую величину электромагнитной силы, и поэтому более вероятно, чтобы краевая заслонка 15 была установлена в непосредственной близости от литейной зоны 20. Более сильный ток, проходящий через электромагнитную краевую заслонку, обеспечивает большую величину электромагнитной силы, и, следовательно, электромагнитные краевые заслонки могут быть установлены дальше от литейной зоны.

Согласно Фиг.7а-7с в одном варианте осуществления расположение электромагнитной краевой заслонки 15 и величину электромагнитной силы подбирают для того, чтобы сформировать по существу плоскую боковую стенку (Фиг.7а), выпуклую боковую стенку (Фиг.7b) или вогнутую боковую стенку (Фиг.7с) в расплавленном металле М в пределах литейной зоны 20. В одном варианте ток 2200 ампер-виток производит литую полосу, имеющую вогнутую боковую стенку; ток 1200 ампер-виток производит литую полосу с по существу плоской или прямой боковой стенкой; и ток порядка 1200 ампер-виток производит литую полосу, имеющую по существу выпуклую боковую стенку. Отметим, что вышеупомянутые варианты предоставлены только в иллюстративных целях и не предназначены для ограничения данного изобретения, поскольку любой ток применим для данного изобретения, если ток обеспечивает достаточные удерживающие силы в литейной зоне 20 и не приводит к чрезмерному индукционному нагреву. В некоторых предпочтительных вариантах исполнения данного изобретения, в которых боковая стенка литой полосы является вогнутой или выпуклой, кривизна боковой стенки может быть определена радиусом, который равен приблизительно половине высоты напора металла.

В другом варианте электромагнитная краевая заслонка 15 может быть сформирована так, чтобы в пределах литейной зоны расплавленный металл имел выпуклую боковую стенку относительно средней линии расплавленного металла М в пределах литейной зоны 20. Предпочтительно, боковая стенка расплавленного металла в пределах литейной зоны по существу располагается вдоль плоской поверхности валковых литейных машин, как изображено на Фиг.8а и 8с. В качестве альтернативы электромагнитная краевая заслонка 15 может быть сформирована так, чтобы магнитные силовые линии проходили за боковую стенку 113 литейных валков, при этом расплавленный металл ограничен внутренней стороной края валковых литейных машин, как изображено на Фиг.8b и 8d.

Структура электромагнитной краевой заслонки 15 подробно проиллюстрирована на Фиг.8а, на которой представлен разрез устройства 15 краевой заслонки, изображенной на Фиг.2а. В предпочтительном варианте осуществления изобретения электромагнитная краевая заслонка 15 является системой удерживания магнитного типа и включает в себя, как правило, магнитный элемент С-образной формы. Магнитный элемент 30, таким образом, включает в себя сердечник 32, имеющий верхнее плечо или полюс 34 и нижнее плечо или полюс 36, расположение которых определяет поперечное сечение С-образной формы. Сердечник 32 включает в себя обмотку 38 индукционной катушки, состоящую из катушки, намотанной на сердечник 32 магнитного элемента 30, для того чтобы создать индукционную катушку. Таким образом, намотка выполнена из множества проводников, намотанных на сердечник 32 магнитного элемента 30. Обмотки 38, намотанные на сердечник 32, могут быть выполнены из металла, например, такого как медный провод.

Все еще рассматриваем Фиг.8а, верхнее плечо 34 заканчивается лицевой поверхностью 42 полюса, тогда как нижнее плечо 36 заканчивается лицевой поверхностью 44 полюса соответственно, расплавленный металл М удерживается между ними. Таким образом, лицевые поверхности 42 и 44 полюсов определяют поверхность, из которой магнитные силовые линии, созданные магнитным элементом 30 совместно с индукционной катушкой 38, проходят от одной лицевой поверхности 42 полюса к другой лицевой поверхности 44 полюса. Эти магнитные силовые линии 48 указаны на Фиг.8а.

Фиг.9а-9с иллюстрируют различные углы лицевой поверхности 44 полюса и ориентации в соответствии с данным изобретением. Специалистам в данной области техники понятно, что, когда зазор 43 между лицевыми поверхностями полюсов увеличивается, магнитная индукция в зазоре уменьшается. Фиг.9а иллюстрирует поперечное сечение магнитного элемента 30, в котором лицевые поверхности 42 и 44 полюсов имеют отрицательный угол относительно вертикальной плоскости, по существу перпендикулярной плоскости, на которой вытягивается литье. Отрицательный угол означает, что зазор 43 между лицевыми поверхностями полюсов меньше со стороны внешнего края каждого полюса, чем со стороны внутреннего края каждой лицевой поверхности полюса. В результате удерживающие силы, созданные магнитным элементом, показанным на Фиг.9с, более сильны со стороны внешнего края каждой лицевой поверхности полюса, чем со стороны внутреннего края каждой лицевой поверхности полюса. Фиг.9b иллюстрирует поперечное сечение магнитного элемента 30, в котором лицевые поверхности 42 и 44 полюсов не имеют никакого угла относительно вертикальной плоскости, по существу перпендикулярной плоскости, на которой вытягивается литье. Равный нулю угол означает, что зазор 43 между лицевыми поверхностями полюсов является одинаковым со стороны внутреннего края каждой лицевой поверхности полюса и со стороны внешнего края каждой лицевой поверхности полюса. В результате магнитное поле, создаваемое магнитным элементом, показанным на Фиг.9b, довольно однородно в пределах каждой лицевой поверхности полюса. Фиг.9с иллюстрирует поперечное сечение магнитного элемента 30, имеющего лицевые поверхности 42 и 44 полюсов, которые частично параллельны и частично не параллельны. Внутренняя область лицевых поверхностей 42 и 44 полюсов имеет отрицательный угол относительно горизонтали.

В одном варианте осуществления данного изобретения магнитный элемент 30 выполнен из ферромагнитного материала, например, такого как кремнистая сталь, и может быть выполнен из цельного куска такого ферромагнитного материала. В качестве альтернативы магнитный элемент 30 может быть выполнен из многих ферромагнитных материалов, например, как конструкция разъемного сердечника, изображенная на Фиг.10. В другом варианте осуществления магнитный элемент 30 может быть сформирован из набора послойно сложенных элементов, подвергнутых механической обработке и скрепленных вместе с помощью механических средств, клея или аналогичных средств для придания желаемой конфигурации, как показано на Фиг.11. Во многих случаях использование таких слоистых сборок является предпочтительным, потому что слоистые сборки могут обеспечить более однородное распределение магнитного потока в магнитном элементе и уменьшить потери из-за насыщения магнитного элемента. Кроме того, для магнитного элемента, сделанного из слоистого ферромагнитного материала, электрическая энергия, рассеиваемая в виде тепла, более равномерно распределяется и более легко отводится, особенно там, где клей, используемый для скрепления слоистых элементов, имеет хорошую теплопроводность.

Вернемся к Фиг.8a-8d, магнитный элемент 30 окружен внешним защитным экраном 50, который предпочтительно выполняется из материала, обеспечивающего жесткость конструкции и обладающего чрезвычайно высокой электропроводностью и теплопроводностью. Предпочтительно, внешний защитный экран 50 изготавливают из меди, хотя другие металлы, такие как серебро и золото, могут аналогично использоваться. Высокая электрическая проводимость внешнего защитного экрана 50 помогает удерживать магнитные силовые линии в пределах магнитного элемента, в то время как хорошая теплопроводность способствует диссипации теплоты от всего устройства. Специалистам в данной области техники понятно, что внешний защитный экран 50 может быть снабжен охлаждающими каналами, расположенными внутри него или припаянными на нем трубками, для того чтобы распределить охлаждающую текучую среду, протекающую через внешний защитный экран, или по его поверхности с целью отвода теплоты, производимой электромагнитным полем. Например, входное отверстие может использоваться для того, чтобы пропустить охлаждающую текучую среду через внешний защитный экран для удаления из выходного отверстия, когда требуется дополнительная охлаждающая способность. Таким образом, охлаждающая текучая среда может быть пропущена через трубопровод в пределах внешнего защитного экрана, для того чтобы отвести теплоту, производимую электромагнитным полем.

Электромагнитная краевая заслонка, используемая на практике согласно настоящему изобретению, также включает в себя внутренний защитный экран 56, имеющий подходящие размеры, для того чтобы плотно входить внутрь С-образной конфигурации магнитного элемента 30. Внутренний защитный экран 56 используется подобным образом для того, чтобы удерживать магнитные силовые линии, создаваемые катушкой 38 магнитного элемента 30, обеспечивая надежное удерживание магнитных силовых линий в пределах магнитного элемента 30. Кроме того, также возможно, а иногда желательно, включать трубопровод во внутренний защитный экран, для того чтобы охлаждающая текучая среда протекала через него там, где это желательно, чтобы увеличить рассеяние теплоты от магнита. Также можно убрать внутренний защитный экран; особенно тогда, когда используются пластины из текстурированной кремнистой стали и силовые линии проходят в пределах слоистой сборки.

Силовые линии магнитного поля, соответствующего настоящему изобретению, обозначены на Фиг.8а-8d. На Фиг.8а магнитное поле простирается от одного полюса краевой заслонки до другого в плоскости, по существу параллельной боковым поверхностям валков. Это применимо в случае металлических валков, которые являются неферромагнитными (таких, как медные). Магнитное поле создает удерживающие силы на торцевых поверхностях валков. Фиг.8b иллюстрирует случай, когда магнитное поле проникает в зазор между валками и удерживает расплавленный металл внутри, дальше от лицевых поверхностей валков. Такая конфигурация будет в случае ферромагнитных валков и сильных магнитных полей. Это также может быть достигнуто путем применения ферромагнитного покрытия 200, имеющего достаточную глубину, для торцевых поверхностей и торца литейной поверхности неферромагнитного материала валка, как показано на Фиг.8d.

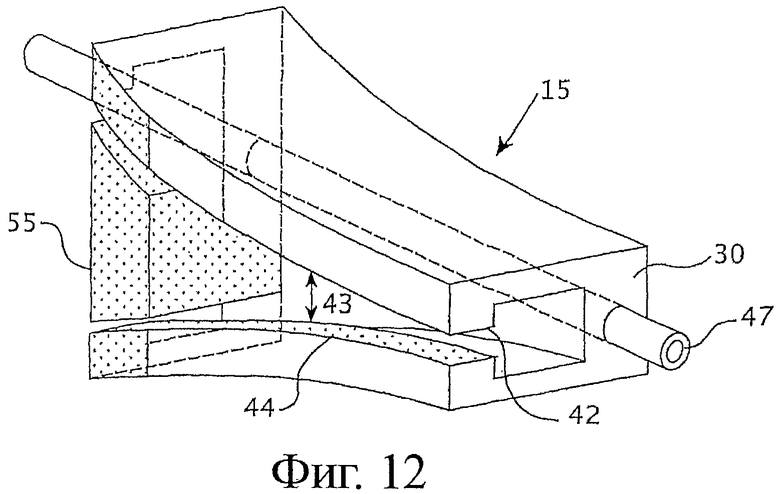

В конструировании применяемого на практике устройства для электромагнитного удерживания может быть использован ряд различных методов для рассеяния теплоты, производимой электромагнитным полем. Как показано на Фиг.8с, обмотки 40 могут быть выполнены из кольцевого проводника с проходящим через него центральным отверстием 41. Таким образом, охлаждающая вода может протекать через центральное отверстие обмоток 40, для того чтобы способствовать рассеянию теплоты, производимой электромагнитным полем. Как показано на Фиг.12, сердечник 30 может также быть снабжен проходящим через него охлаждающим трубопроводом 47; таким образом, охлаждающая текучая среда может протекать через охлаждающий трубопровод 47, для того чтобы способствовать рассеянию теплоты, производимой электромагнитным полем.

Фиг.12 иллюстрирует предпочтительный вариант осуществления изобретения, в котором механическая краевая заслонка 55 используется в сочетании с электромагнитной краевой заслонкой 15, имеющей магнитный элемент 30. Магнитный элемент 30 расположен после механической краевой заслонки 55. Показанная механическая краевая заслонка 55 в идеале должна иметь некерамическую поверхность и содержать магнитный материал для уменьшения магнитного сопротивления в горловине литейной зоны. Керамический материал также может быть использован для изготовления механической краевой заслонки 55, если условия обработки препятствуют использованию металлического материала. В одном варианте осуществления данного изобретения механическая краевая заслонка 55 устанавливается для того, чтобы обеспечить надежное удерживание расплавленного металла внутри литейного устройства, когда он подается из разливочного желоба Н к подающему наконечнику Т. Как только расплавленный металл М достигнет подающего наконечника Т, удерживающие силы обеспечиваются электромагнитной краевой заслонкой 15. В такой схеме расположения срок службы механической краевой заслонки 55 увеличивается благодаря электромагнитной краевой заслонке 15, так как электромагнитная краевая заслонка 15 размещается в участке литейного устройства с наиболее агрессивными условиями.

Нижеследующие примеры представлены для иллюстрации настоящего изобретения и демонстрации его преимущества. Это не означает, что изобретение ограничено конкретными раскрытыми примерами.

Пример 1 - подтверждение электромагнитного вдавливания

Алюминиевая полоса была отлита в соответствии с данным изобретением с использованием литейной машины со стальными валками. Затем полоса была металлографически протестирована, для того чтобы подтвердить влияние электромагнитной силы на расплавленный металл в литейной зоне. Испытываемые образцы были изготовлены, используя горизонтальную валковую литейную машину и сочетание электромагнитной и механической краевых заслонок, в соответствии с данным описанием. Отлитые полосы трех различных толщин (2.44 мм, 2.29 мм и 2.16 мм) были отлиты, когда рабочие параметры электромагнитной краевой заслонки составляли 2180 ампер-витков. Затем с краев полос были срезаны образцы и подготовлены для металлографической экспертизы. Было замечено, что центральная часть отлитой полосы была вдавлена вовнутрь по сравнению с внешними поверхностями полосы, как показано на Фиг.14а и 14b. Это наблюдение подтверждает удерживающее действие электромагнитной краевой заслонки во время литья, так как центральная часть полосы затвердевает последней.

Глубина удерживающего действия внутри валкового зазора была оценена посредством первого измерения ширины отлитой полосы при комнатной температуре, при этом ширина отлитой полосы составляла приблизительно 400.5 мм. Из этого измерения может быть оценена ширина полосы в пределах литейной зоны как 406 мм, добавляя величину сжатия, которое произошло во время отвердевания и охлаждения до комнатной температуры.

Принимая во внимание, что ширина литейного валка составляет приблизительно 432 мм, очевидно, что магнитное поле вдавило расплавленный центр литой полосы на расстояние приблизительно 13 мм (13 мм = (432 (ширина валка литейной машины) - 406)/2) от лицевой поверхности литейного валка на каждой стороне литейного валка. Точнее, вычитая рассчитанную ширину отлитой полосы в литейной зоне из ширины литейного валка, вычислено полное смещение, производимое электромагнитными краевыми заслонками. Величина смещения, производимого единственной краевой заслонкой, определяется количеством используемых краевых заслонок, которое в этом эксперименте состояло из двух электромагнитных краевых заслонок, установленных с противоположных концов литейных валков.

Подобные электромагнитные вдавливающие эффекты наблюдались для всех трех различных толщин полосы, как суммировано в таблице, представленной на Фиг.13. Степень магнитного вдавливания была измерена как глубина центральной части полосы по отношению к краям. Магнитное вдавливание было несколько выше для более тонкой полосы, так как при более узком зазоре между валками создается более высокая магнитная индукция на любом заданном расстоянии. Предполагается, что различие в магнитном вдавливании между двумя сторонами (ведущей стороной и рабочей стороной) валков литейной машины, как суммировано на Фиг.13, обусловлено изменением места расположения электромагнитов и механических краевых заслонок.

Пример 2 - управление профилем края литой полосы

Профиль края полосы в литом состоянии был проверен при различных уровнях магнитодвижущей силы в электромагните. Профиль края, полученный при 2180 ампер-витках, показанный на Фиг.14, считался неподходящим для последующей прокатки полосы, если края не были выправлены до прокатки. Чтобы обеспечить отлитую полосу, имеющую профили края, подходящие для прокатки без дополнительной механической обработки, магнитодвижущая сила электромагнита была уменьшена, чтобы уменьшить вдавливание на центральной части литой полосы, так чтобы профиль края полосы был плоским или слегка выпуклым.

Плоский профиль края был получен в литой полосе при уровне тока в электромагните 180 А (или 1620 ампер-витков). Чтобы получить плоский профиль края, магнитное поле должно быть подобрано так, чтобы только компенсировать давление, производимое расплавленным металлом в литейной зоне, которое создается напором металла совместно с незначительным вкладом небольшого давления валков. Согласно Фиг.15 край литой полосы, изготовленной при таких условиях, был плоским и очень прямым, указывающим на то, что она могла быть прокатана без правки краев литой полосы или другой дополнительной механической обработки.

Эта полоса успешно прокатывалась через поточный четырехклетевой прокатный стан. Литая полоса прокатывалась от толщины 2.7 мм (0.107 дюймов) в литом состоянии до толщины приблизительно 0.36 мм (0.014 дюймов), что соответствовало 87%-ному сокращению толщины. Согласно Фиг.16 лист, изготовленный таким способом, показал лишь незначительные трещины на краях, которые могли быть обрезаны перед свертыванием в рулон.

После надлежащего регулирования электромагнитной краевой заслонки получают высококачественные края полосы в литом состоянии, что позволяет осуществлять прокатку до высоких коэффициентов уковки, экономя материалы и улучшая эффективность процесса.

В то время как данное изобретение детально показано и описано в отношении предпочтительных вариантов его осуществления, специалистам в данной области техники понятно, что вышеприведенные и другие изменения в формах и деталях могут быть сделаны без отступления от сущности и объема изобретения. Поэтому предполагается, что изобретение не ограничено точными формами и деталями, описанными и проиллюстрированными, а находится в пределах объема нижеследующей формулы изобретения.

Изобретение относится к непрерывному литью металлической полосы. Литейное устройство содержит пару литейных валков R1, R2, приспособленных для того приема расплавленного металла М вдоль горизонтальной оси. Вертикальное расстояние, разделяющее пару литейных валков, определяет литейную зону. С каждой стороны литейной зоны размещено устройство 15 электромагнитного удерживания края металла. Устройство 15 содержит индукционную катушку, намотанную на магнитный элемент, полюса которого установлены снаружи от плоской боковой стенки литейных валков и выровнены по ней. Подаваемый ток обеспечивает создание магнитного поля, перпендикулярного горизонтальной оси, удерживающего расплавленный металл в контакте с литейными валками и не вызывающего увеличение температуры расплавленного металла. 3 н. и 13 з.п. ф-лы, 16 ил.

1. Литейное устройство, содержащее пару литейных валков, приспособленных для приема расплавленного металла, содержащего алюминий, вдоль горизонтальной оси, при этом вертикальное расстояние, разделяющее пару литейных валков, определяет литейную зону, и по меньшей мере две электромагнитные краевые заслонки, при этом по меньшей мере одна электромагнитная краевая заслонка установлена с боковой стороны литейной зоны, причем электромагнитная краевая заслонка содержит индукционную катушку, намотанную на часть магнитного элемента, для создания магнитного поля при подаче тока, при этом указанный магнитный элемент включает первый и второй магнитные полюса, удаленные от боковой стенки пары литейных валков и выровненные по ней, первый полюс имеет первую лицевую поверхность, а второй полюс имеет вторую лицевую поверхность, при этом ток обеспечивает магнитное поле, перпендикулярное указанной горизонтальной оси, которое удерживает расплавленный металл в контакте с литейными валками, по существу, без увеличения температуры расплавленного металла.

2. Устройство по п.1, в котором указанный ток представляет собой переменный ток с частотой в диапазоне от 40 до 10000 Гц.

3. Устройство по п.1, в котором указанный ток меньше чем 2000 ампер-витков.

4. Устройство по п.1, которое включает защитный экран, расположенный вокруг магнитного элемента.

5. Устройство по п.1, в котором магнитный элемент, по существу, имеет С-образную конфигурацию и включает в себя сердечник и параллельные полюса, составляющие одно целое с сердечником и выступающие из него.

6. Устройство по п.1, в котором вертикальное расстояние, разделяющее пару литейных валков, обеспечивает высоту напора металла, при которой удерживается расплавленный металл между литейными валками с помощью магнитного поля при указанном токе без существенного увеличения температуры расплавленного металла, возникающего в результате действия магнитного поля.

7. Устройство по п.1, в котором вертикальное расстояние, разделяющее пару литейных валков, меньше, чем 1,0".

8. Устройство по п.1, в котором магнитный элемент установлен по отношению к литейной зоне так, чтобы магнитное поле формировало выпуклую боковую стенку, вогнутую боковую стенку или, по существу, плоскую боковую стенку расплавленного металла в литейной зоне.

9. Устройство по п.1, в котором магнитный элемент выполнен из ферромагнитного материала в виде пакета связанных или механически соединенных пластин или магнитный элемент выполнен из ферромагнитного материала в виде сплошного сердечника.

10. Устройство по п.1, в котором указанная пара литейных валков содержит ферромагнитный материал, неферромагнитный материал или неферромагнитный материал, который по меньшей мере покрыт ферромагнитным материалом по меньшей мере на литейных поверхностях и боковых стенках пары литейных валков.

11. Устройство по п.1, в котором боковая стенка пары литейных валков является, по существу, плоской.

12. Литейное устройство, содержащее пару литейных валков, приспособленных для приема расплавленного металла, содержащего алюминий, вдоль горизонтальной оси, при этом вертикальное расстояние, разделяющее пару литейных валков, определяет литейную зону, концевой узел подачи расплавленного металла в литейную зону вдоль горизонтальной оси из разливочного желоба при сохранении расплавленного металла, по существу, не окисленным, и по меньшей мере два устройства удерживания края, причем по меньшей мере одно устройство удерживания края установлено с боковой стороны литейной зоны, при этом устройство удерживания края содержит механическую краевую заслонку, установленную по меньшей мере над концевым участком узла подачи расплавленного металла и частично выступающую в направлении литейной зоны, и электромагнитную краевую заслонку, содержащую первый и второй магнитные полюса, удаленные от боковой стенки литейных валков, выровненные относительно нее и перекрывающие часть указанной механической краевой заслонки, частично выступающей в направлении литейной зоны, причем первый магнитный полюс имеет первую лицевую поверхность, а второй магнитный полюс имеет вторую лицевую поверхность, при этом электромагнитная краевая заслонка обеспечивает создание магнитного поля, перпендикулярного указанной горизонтальной оси, которое удерживает расплавленный металл в контакте с литейными валками.

13. Литейное устройство по п.12, в котором указанный концевой узел подачи имеет длину, которая, по существу, предотвращает образование волн в разливочном желобе под действием магнитного поля.

14. Литейное устройство по п.13, в котором указанная электромагнитная краевая заслонка содержит индукционную катушку, намотанную на магнитный элемент, для создания магнитного поля при подаче тока.

15. Литейное устройство по п.14, в котором указанный ток обеспечивает создание магнитного поля, которое удерживает расплавленный металл в контакте с литейными валками, по существу, без увеличения температуры расплавленного металла.

16. Литейное устройство, содержащее пару литейных валков, приспособленных для приема расплавленного металла, содержащего алюминий, вдоль горизонтальной оси, при этом вертикальное расстояние, разделяющее пару литейных валков, определяет литейную зону, и по меньшей мере две электромагнитные краевые заслонки, при этом по меньшей мере одна электромагнитная краевая заслонка установлена с боковой стороны литейной зоны, причем электромагнитная краевая заслонка содержит индукционную катушку, намотанную на часть магнитного элемента, для создания магнитного поля при подаче тока, при этом указанный магнитный элемент включает первый и второй магнитные полюса, удаленные от боковой стенки пары литейных валков и выровненные по ней, при этом ток обеспечивает магнитное поле, перпендикулярное указанной горизонтальной оси, которое удерживает расплавленный металл в контакте с литейными валками, по существу, без увеличения температуры расплавленного металла.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 6382303 В1, 07.05.2002 | |||

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ДВУХВАЛКОВОГО ЛИТЬЯ ЗАГОТОВОК (ВАРИАНТЫ) И СПОСОБ НЕПРЕРЫВНОГО ДВУХВАЛКОВОГО ЛИТЬЯ ЗАГОТОВОК (ВАРИАНТЫ) | 1993 |

|

RU2100135C1 |

Авторы

Даты

2010-12-10—Публикация

2006-10-25—Подача