Область техники, к которой относится изобретение

Настоящее изобретение относится к электромагнитному устройству для удержания жидкого металла (в частности, алюминия) сбоку при литье плоских металлических изделий (например, полос) в соответствии с технологией, известной как двухвалковое литье. В настоящем описании термин «алюминий» обозначает как чистый алюминий, так и любой алюминиевый сплав.

Уровень техники

Технология, известная как двухвалковое литье, широко используется при производстве алюминиевых полос и характеризуется прямой подачей жидкого металла между двумя вращающимися в противоположных направлениях стальными валками, охлаждаемыми, например, с помощью воды. В частности, данный процесс требует удержания литого металла сбоку для повышения производительности, а также предотвращения накопления материала на краях и последующей необходимости удаления отвержденных отходов материала с краев.

Данной цели можно достичь, например, путем одновременного использования механического устройства для удержания сбоку (механической крайней емкости) и электромагнитного устройства для удержания сбоку (электромагнитной крайней емкости).

Однако использование решений, известных из уровня техники, имеет множество недостатков, включая:

- сложность удержания жидкого металла сбоку при высоком напоре, создаваемом самим жидким металлом;

- относительно небольшая область удержания сбоку;

- недостаточная гибкость системы, которая не позволяет отливать полосы разной ширины с помощью одних стальных валков, потому что устройства для удержания не могут работать между валками для литья, а только снаружи.

В связи с этим возникает необходимость в электромагнитном устройстве для удержания, способном устранить вышеуказанные недостатки.

Раскрытие изобретения

Целью настоящего изобретения является создание электромагнитного устройства для удержания жидкого металла сбоку (в частности, алюминия) при горизонтальном или вертикальном литье полос в соответствии с технологией двухвалкового литья, которое позволит повысить производительность с точки зрения удержания жидкого металла при высоких давлениях и увеличения области удержания сбоку.

Еще одной целью настоящего изобретения является создание электромагнитного устройства для удержания жидкого металла, которое является гибким и позволяет отливать полосы разной ширины с помощью одних стальных валков.

Настоящее изобретение достигает по крайней мере одной из указанных целей и других целей, которые станут очевидными после ознакомления с настоящим описанием, с помощью электромагнитного устройства для удержания жидкого алюминия или жидкого сплава алюминия, имеющего первую электропроводность, ограниченного двумя вращающимися в противоположных направлениях валками для литья сбоку на одном открытом конце прохода, причем указанное устройство содержит:

- ярмо магнита, изготовленное из первого материала, который имеет вторую электропроводность, меньшую или равную первой электропроводности, при этом первый материал является ферромагнитным, а ярмо магнита имеет два близкорасположенных клиновидных конца, при этом клиновидные концы имеют соответствующие внутренние поверхности, направленные друг к другу и определяющие границы зазора, и соответствующие наружные поверхности, одна из которых находится с одной стороны, а другая с другой стороны плоскости, расположенной в указанном зазоре и имеющей форму, которая позволяет вставить оба клиновидных конца, по крайней мере, частично между двумя валками для литья;

- по крайней мере одну катушку, намотанную по крайней мере на один участок ярма магнита и выполненную с возможностью подачи на нее электрического тока;

- по крайней мере одну пластину, вставленную в зазор;

в котором по крайней мере одна пластина изготовлена из второго материала, который имеет третью электропроводность, большую или равную первой электропроводности, при этом указанная по крайней мере одна пластина обеспечивает защиту указанных внутренних поверхностей от взаимного электромагнитного излучения.

Другой аспект настоящего изобретения относится к литейной машине для литья плоских изделий из алюминия или его сплавов, которая содержит:

- два вращающихся в противоположных направлениях валка для литья, определяющих границы прохода, который имеет два открытых боковых конца, для затвердевания жидкого алюминия и формирования плоского изделия;

- средства для подачи жидкого алюминия в пространство между двумя валками для литья;

- первое электромагнитное устройство, обладающее вышеуказанными признаками, оба клиновидных конца которого, по крайней мере, частично вставлены между двумя валками для литья у первого открытого бокового конца прохода;

- предпочтительно второе электромагнитное устройство, обладающее вышеуказанными признаками, оба клиновидных конца которого, по крайней мере, частично вставлены между двумя валками для литья у второго открытого бокового конца прохода;

и которая предпочтительно представляет собой горизонтальную литьевую машину, а два вращающихся в противоположных направлениях валка для литья расположены друг над другом, и средства для подачи выполнены с возможностью горизонтальной подачи жидкого алюминия в пространство между двумя валками для литья.

Дополнительный аспект настоящего изобретения относится к способу литья плоских изделий из алюминия или его сплавов, выполняемому с помощью вышеуказанной литейной машины, указанный способ предусматривает следующие этапы:

- подают жидкий алюминий в пространство между двумя валками для литья с помощью средств для подачи;

- происходит затвердевание жидкого алюминия и формирование плоского изделия в проходе между двумя валками для литья;

в котором удержание жидкого алюминия сбоку обеспечивают по крайней мере на одном из двух открытых боковых концов прохода с помощью первого электромагнитного устройства;

в котором предпочтительно первое удержание жидкого алюминия сбоку обеспечивают на первом открытом боковом конце из двух боковых концов прохода с помощью первого электромагнитного устройства, а второе удержание жидкого алюминия сбоку обеспечивают на втором открытом боковом конце из двух боковых концов прохода с помощью второго электромагнитного устройства;

в котором литье предпочтительно выполняют с помощью горизонтальной литейной машины.

Предпочтительно электромагнитное устройство или крайняя емкость, в соответствии с настоящим изобретением, выполнены с возможностью выполнять следующие требования:

- удержание металла сбоку под высоким давлением, например, под напором до 150 мм жидкого металла;

- соответствующая область удержания сбоку может изменять длину, например, от 50 до 90 мм (перемещение назад);

- система является гибкой и позволяет отливать полосы разной ширины без необходимости замены валков для литья на валки другой длины.

Литейная машина, соответствующая настоящему изобретению, также использует магнитные свойства валков для литья, предпочтительно изготовленных из стали (по крайней мере, на наружной стороне, контактирующей с затвердевающим изделием), для передачи магнитного поля, создаваемого по крайней мере одной катушкой, сначала между катушкой и валком для литья, а затем между валком для литья и металлическим изделием (например, из алюминия) на этапе литья, вызывая тем самым вихревые токи с помощью индукции, которые при взаимодействии с магнитным полем создают силы Лоренца, способные противостоять напору жидкого металла на краю металлического изделия.

Ярмо магнита может быть изготовлено из одного куска ферромагнитного материала или нескольких ферромагнитных листов, расположенных друг над другом или сбоку друг от друга и электрически изолированных друг от друга.

В обоих вариантах выбор материала для ярма магнита играет важную роль, поскольку ярмо магнита в целом должно иметь низкую электропроводность, которая значительно уменьшает возникновение вихревых токов и, следовательно, снижает потребность в интенсивном охлаждении ярма.

Наличие по крайней мере одной пластины, изготовленной из второго материала, между двумя клиновидными концами позволяет:

- избежать замыкания магнитного поля в самом ярме, передавая магнитное поле к валку для литья и способствуя возникновению удерживающих сил;

- охладить ярмо или магнитный концентратор, который, в основном, нагревается из-за гистерезиса.

Улучшенный теплообмен между металлом отливаемого изделия и валком для литья позволяет повысить производительность (например, 10 м/мин для алюминиевой полосы толщиной 5 мм) и гибкость с точки зрения управления технологическими процессами.

Дополнительные отличительные особенности и преимущества настоящего изобретения станут очевидными после изучения подробного описания предпочтительных (неограничивающих) вариантов реализации.

Зависимые пункты формулы изобретения описывают частные варианты реализации изобретения.

Краткое описание чертежей

Описание настоящего изобретения приведено со ссылкой на сопроводительные чертежи, которые указаны в качестве неограничивающего примера, на которых:

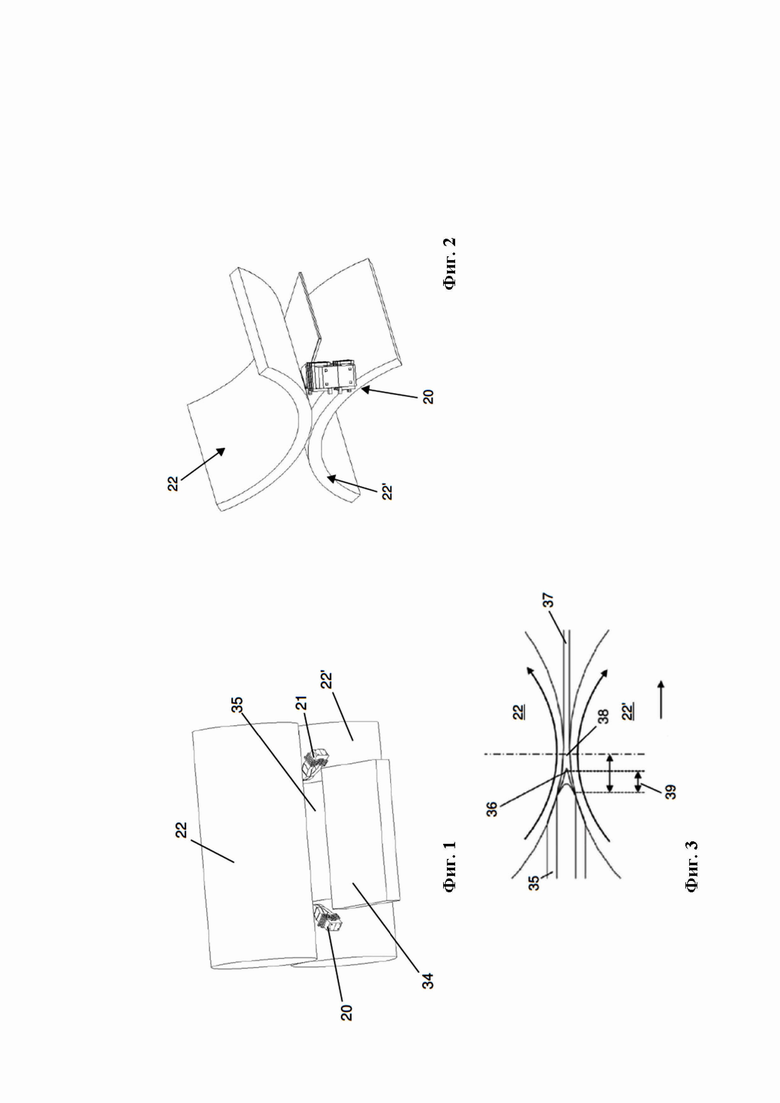

на Фиг. 1 приведен вид горизонтальной литейной машины с устройством для удержания сбоку в соответствии с настоящим изобретением;

на Фиг. 2 приведен перспективный вид электромагнитного устройства, соответствующего настоящему изобретению;

на Фиг. 3 изображено поперечное сечение литейной машины, на котором показана область затвердевания;

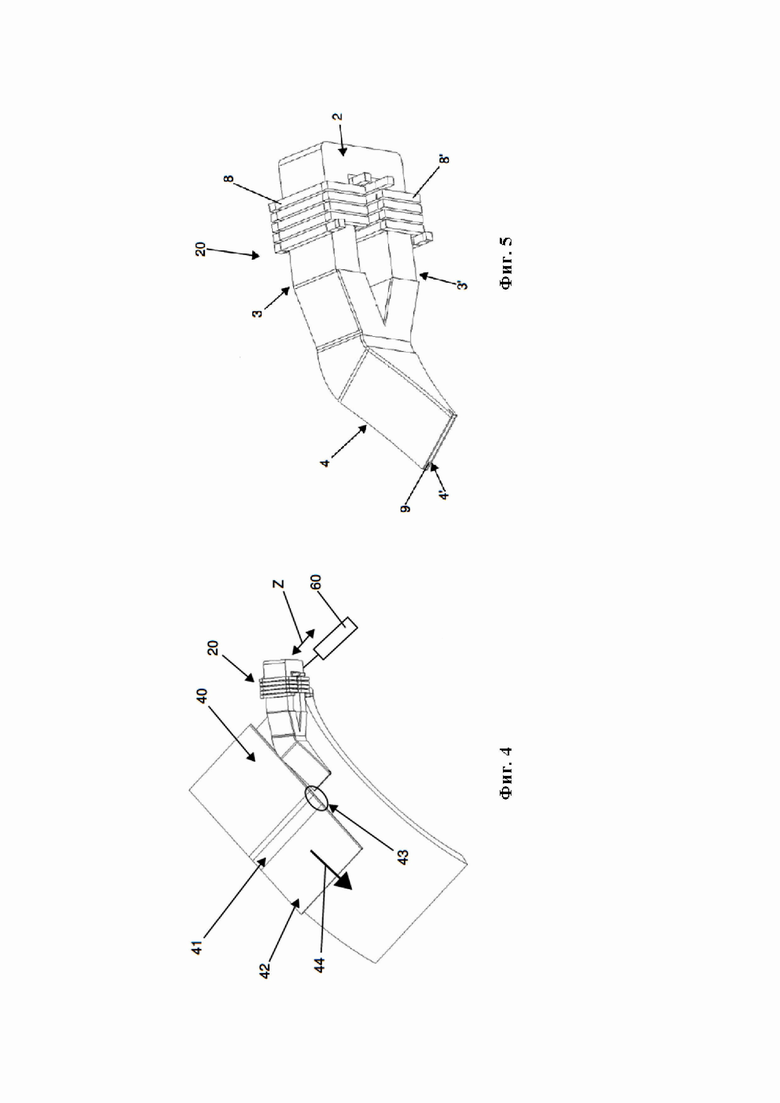

на Фиг. 4 приведен перспективный вид сверху для части с Фиг. 2 без верхнего валка;

на Фиг. 5 приведен перспективный вид электромагнитного устройства, соответствующего настоящему изобретению;

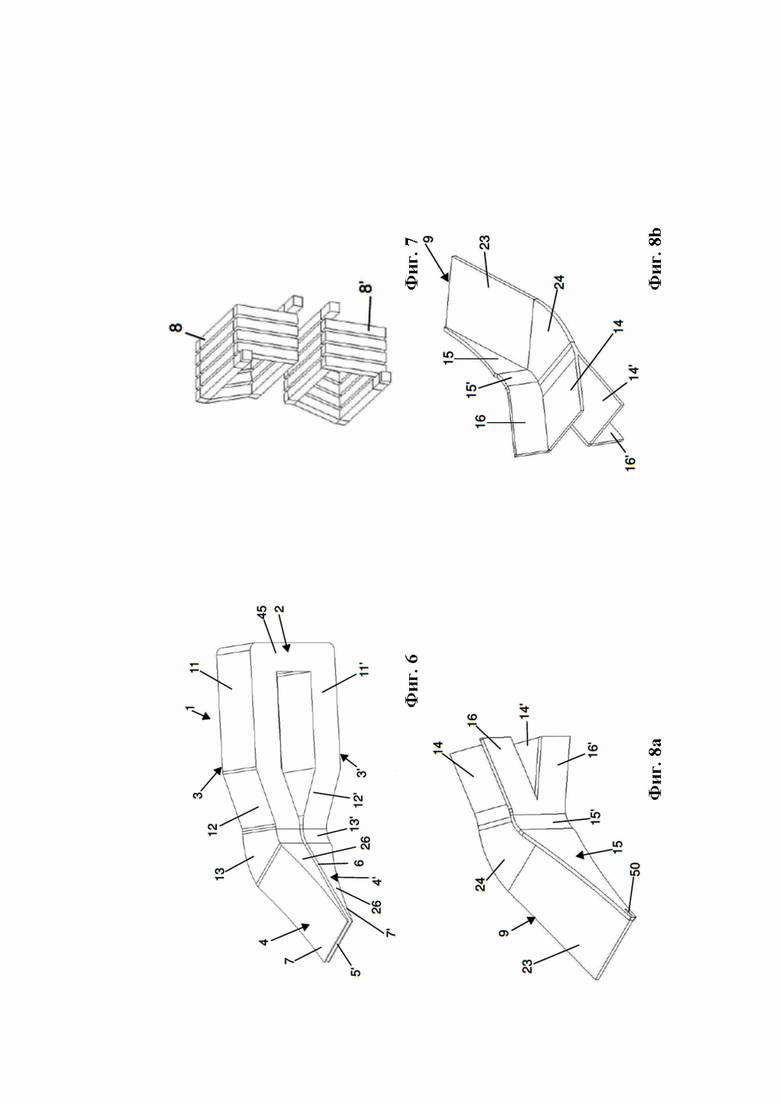

на Фиг. 6 приведен перспективный вид первого компонента устройства с Фиг. 5;

на Фиг. 7 приведен перспективный вид вторых компонентов устройства с Фиг. 5;

на Фиг. 8a приведен первый перспективный вид третьего компонента устройства с Фиг. 5;

на Фиг. 8b приведен второй перспективный вид третьего компонента;

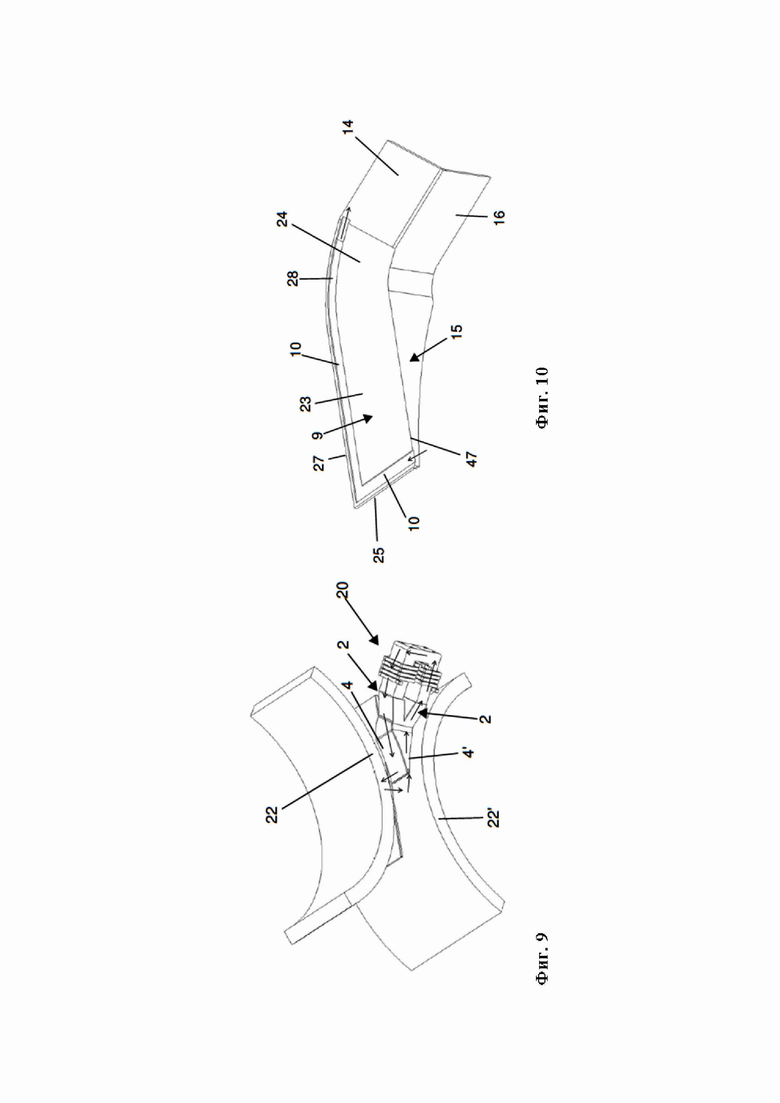

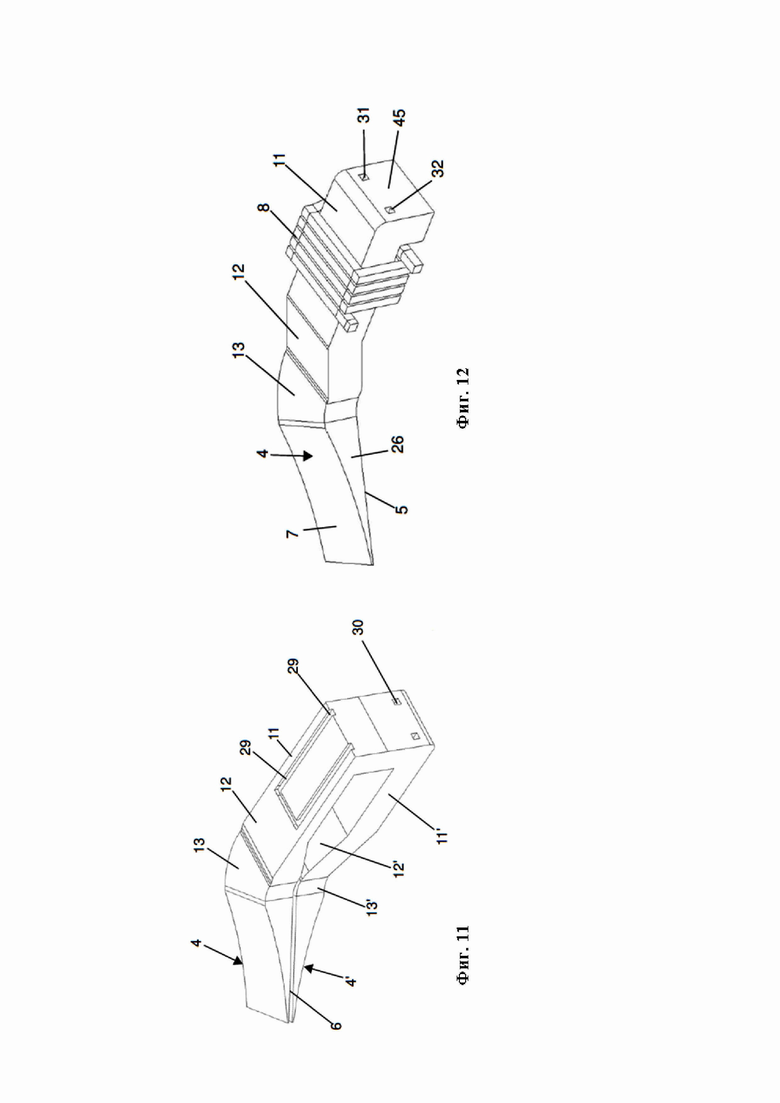

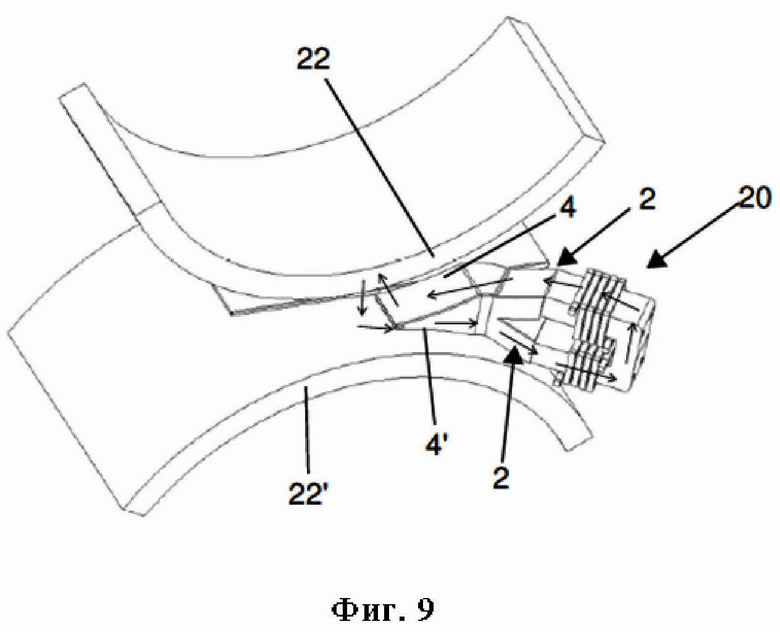

на Фиг. 9 приведено схематическое изображение линий магнитного поля, которое создается электромагнитным устройством, соответствующим настоящему изобретению;

на Фиг. 10 приведено неполное сечение третьего компонента;

на Фиг. 11 приведено неполное сечение на перспективном виде устройства с Фиг. 5;

на Фиг. 12 приведен дополнительный перспективный вид половины устройства с Фиг. 5.

Осуществление изобретения

На Фиг. 1 приведен пример горизонтальной литейной машины, содержащей пару электромагнитных устройств 20, 21, которые являются предметом настоящего изобретения. Однако электромагнитные устройства, соответствующие настоящему изобретению, также могут быть использованы в вертикальных литейных машинах.

Литейная машина, горизонтальная конфигурация которой изображена на сопроводительных фигурах, для литья плоских металлических изделий (например, полос), предпочтительно из алюминия, содержит:

- два вращающихся в противоположных направлениях валка 22, 22’ для литья, которые расположены друг над другом и определяют границы выпускного прохода для металла с двумя открытыми боковыми концами, используемого при литье для затвердевания жидкого металла и формирования плоского изделия;

- средства для горизонтальной подачи жидкого металла в пространство между двумя валками для литья в сторону прохода, ограниченного двумя валками для литья;

- первое электромагнитное устройство 20, клиновидные концы 4, 4’ которого вставлены, по крайней мере, частично между двумя валками для литья у первого открытого бокового конца прохода;

- предпочтительно второе электромагнитное устройство 21, клиновидные концы 4, 4’ которого вставлены, по крайней мере, частично между двумя валками для литья у второго открытого бокового конца прохода.

В данном описании термин «алюминий» относится как к чистому алюминию, так и к любому алюминиевому сплаву по крайней мере с одним из следующих металлов: медь, цинк, марганец, кремний или магний.

Предпочтительно вышеуказанная литейная машина может быть выполнена без любого механического устройства для удержания сбоку.

Достаточно использовать только одно электромагнитное устройство, если потребуется удерживать жидкий металл сбоку только на одном из двух боковых концов прохода.

Предпочтительно, по крайней мере, наружные поверхности валков 22, 22’ для литья изготовлены из ферромагнитного материала, например, из ферромагнитной стали.

Средства для подачи, как они известны, содержат:

- промежуточный ковш 34 для сбора жидкого металла (например, алюминия), который может поступать из впускного канала (не показан);

- разгрузочное устройство 35, предпочтительно изготовленное из керамического материала, для подачи жидкого металла, поступающего из промежуточного ковша 34 в горизонтальном направлении к проходу, ограниченному двумя валками 22, 22’ для литья.

Устройства 60 для перемещения могут быть предназначены для перемещения первого электромагнитного устройства 20 и/ или второго электромагнитного устройства 21 таким образом, чтобы регулировать расстояние между ними вдоль оси Z (Фиг. 4), параллельной плоскости, в которой лежат оси вращения двух валков 22, 22’ для литья. Такие устройства 60 для перемещения могут, например, представлять собой линейные, гидравлические, пневматические, механические исполнительные механизмы, их сочетания и так далее.

Это позволяет отливать металлические изделия разной ширины (например, полосы) без необходимости замены валков для литья. Переход от одного размера производимых слитков к другому требует только бокового перемещения по крайней мере одного из двух электромагнитных боковых устройств для удержания относительно валков для литья вдоль оси Z. То же самое может относиться только к одному электромагнитному устройству.

Таким образом, ширина валков для литья является одинаковой и фиксированной, а электромагнитное устройство для удержания сбоку может быть перемещено таким образом, чтобы задавать разную ширину отливаемой полосы, и, следовательно, не требуются специальные наборы валков, известные из современного уровня техники, в соответствии с которым электромагнитное устройство не может перемещаться в боковом направлении, из-за чего валки для литья приходится заменять, когда требуется отливать полосы разной ширины.

Каждое электромагнитное устройство 20, 21, подходящее для удержания жидкого металла во время литья сбоку на соответствующем открытом боковом конце прохода, ограниченном двумя валками 22, 22’ для литья, содержит:

- ярмо 1 магнита из дополнительного ферромагнитного материала, который имеет, в целом, электропроводность, меньшую или равную электропроводности металла для литья, и два близкорасположенных клиновидных конца 4, 4’, при этом клиновидные концы 4, 4’ имеют соответствующие внутренние поверхности 5, 5’, направленные друг к другу и определяющие границы зазора 6, и наружные поверхности 7, 7’, расположенные на противоположных сторонах от внутренних поверхностей 5, 5’ сбоку (одна из них находится с одной стороны, а другая с другой стороны плоскости, расположенной в зазоре 6);

- по крайней мере одну катушку 8, намотанную по крайней мере на один участок ярма 1 магнита и выполненную с возможностью подачи на нее электрического тока;

- по крайней мере одну пластину 9 из материала, который имеет электропроводность, превышающую или равную электропроводности металла для литья, при этом по крайней мере одна пластина 9 вставляется в зазор 6 таким образом, чтобы обеспечивать защиту внутренних поверхностей 5, 5’ от взаимного электромагнитного излучения.

Наружные поверхности 7, 7’ двух клиновидных концов 4, 4’ имеют форму, позволяющую вставить оба клиновидных конца 4, 4’, по крайней мере, частично между двумя валками 22, 22’ для литья.

Предпочтительно жидкий металл, используемый для литья и формирования плоского изделия (например, полосы), представляет собой алюминий или алюминиевый сплав. На этапе литья температура данных металлов должна находиться в пределах от +510 до +720 °C. При данной температуре электропроводность алюминия и его сплавов находится в пределах от 7 до 15 МСм/м.

Более конкретно, температура алюминия на этапе литья находится в диапазоне от +660 до +700 °C. При данной температуре электропроводность алюминия находится в диапазоне от 9 до 11 МСм/м.

Таким образом, для ярма 1 магнита и пластины 9 важно выбрать материалы, которые удовлетворяют следующему отношению во время этапа литья алюминия или его сплава

σпластина ≥ σAl ≥ σярмо,

где σAl – электропроводность алюминия или его сплава.

Предпочтительно, пластина 9 изготовлена из одного из следующих материалов: медь, серебро или другой подходящий металл.

Например, электропроводность материала пластины 9 во время этапа литья должна быть по крайней мере равна 20 МСм/м, например, около 40 МСм/м.

Предпочтительно, во время литья алюминия или его сплава температура пластины 9 сохраняется примерно ниже +200 °C (например, в диапазоне от +170 до +180 °C).

Предпочтительно, ярмо 1 магнита изготовлено из ферромагнитного материала, например, из кремнистой стали, материалов компании Fluxtrol (например, Fluxtrol 100), материала Grey T Type компании MagShape или любых других материалов, имеющих магнитодиэлектрические свойства, путем добавления между железными и пластиковыми элементами ярма 1 магнита, которые обеспечивают уменьшение внутреннего нагрева при возникновении вихревых токов.

Например, электропроводность ферромагнитного материала ярма 1 магнита во время вышеуказанного этапа литья не должна превышать 500 См/м, предпочтительно – 100 См/м.

Предпочтительно, во время литья алюминия или его сплава температура ярма 1 магнита остается примерно ниже +200 °C, например, в диапазоне от +170 до +180 °C.

Предпочтительно, каждое электромагнитное устройство 20, 21, и, следовательно, соответствующее ярмо 1 магнита, расположено снаружи (например, полностью снаружи) сбоку от зоны, занимаемой разгрузочным устройством (концом подающего устройства) 35.

Кроме того, профиль ярма 1 магнита не приспособлен для установки разгрузочного устройства 35. Вместо этого профиль ярма 1 магнита определяет границы вышеуказанного зазора 6, в который вставляется пластина 9, при этом пластина изготовлена из электропроводящего и магнитного материала, который обеспечивает защиту от электромагнитного излучения для внутренних поверхностей 5, 5’, которые предпочтительно являются плоскими и практически параллельными друг другу. Таким образом, пластина 9 не пропускает магнитные поля, создаваемые электромагнитным устройством.

Предпочтительно, зазор или расстояние 6 между внутренними направленными друг к другу поверхностями 5, 5’ двух клиновидных концов 4, 4’ находится в диапазоне от 2 до 25 мм, предпочтительно от 4 до 8 мм. При необходимости пластина 9 или, по крайней мере, часть пластины 9, расположенная между двумя внутренними поверхностями 5, 5’, имеет толщину в диапазоне от 1,5 до 24,5 мм, предпочтительно от 3,5 до 7,5 мм. Таким образом, из-за формы наружных поверхностей 7, 7’ клиновидных концов 4, 4’, а также из-за того, что зазор 6 и, следовательно, пластина 9, являются очень тонкими, магнитный поток, отклоняемый соответствующим образом с помощью пластины 9, пронизывает валок для литья и пересекает пространство между валками для литья, проходя через отливаемый алюминий в месте, где данное пространство является очень узким. Например, если диаметр валка для литья равен 880 мм, магнитный поток между валками для литья проходит около 5–6 см, когда он выходит из клиновидного конца 4 и входит в другой клиновидный конец 4’.

Предпочтительно, два клиновидных конца 4, 4’ расположены симметрично относительно плоскости симметрии, лежащей в зазоре 6, при этом соответствующие внутренние поверхности 5, 5’ практически параллельны и расположены рядом с плоскостью симметрии, а соответствующие наружные поверхности 7, 7’ (плоские или изогнутые) находятся вдали от плоскости симметрии, но сближаются с плоскостью симметрии, создавая коническую форму.

В соответствии с вариантом реализации наружные поверхности 7, 7’ клиновидных концов 4, 4’ являются криволинейными и имеют радиус кривизны, практически равный наружному радиусу соответствующего валка для литья. Каждый клиновидный конец 4, 4’ также имеет две дополнительные пересекающиеся боковые поверхности 26, предпочтительно перпендикулярные внутренней поверхности 5, 5’, и соединяющие внутреннюю поверхность 5, 5’ с соответствующей наружной поверхностью 7, 7’.

Предпочтительно, удержание жидкого металла сбоку достигают за счет подачи электрического тока по крайней мере на одну катушку 8, чтобы с учетом магнитных свойств материалов некоторых компонентов литейной машины и соотношения электропроводностей разных используемых материалов, магнитный поток, создаваемый катушкой 8, проходил последовательно, как показано на Фиг. 9:

- от корпуса 2 ярма 1 магнита к первому клиновидному концу 4,

- от первого клиновидного конца 4 к первому валку 22 для литья,

- от первого валка 22 для литья ко второму валку 22’ для литья через металлическое изделие, перемещающееся между двумя валками для литья, тем самым вызывая вихревые токи с помощью индукции и приводя к возникновению сил Лоренца для удержания жидкого металла сбоку на краю изделия, который перемещается между двумя валками для литья,

- от второго валка 22’ для литья ко второму клиновидному концу 4’ ярма 1 магнита,

- от второго клиновидного конца 4’ обратно к корпусу 2 ярма 1 магнита.

Предпочтительно, если процесс литья выполняется с помощью горизонтальной литьевой машины, магнитный поток от первого валка 22 ко второму валку 22’ проходит практически вертикально; однако если процесс литья выполняется с помощью вертикальной литьевой машины, магнитный поток от первого валка 22 ко второму валку 22’ должен быть практически горизонтальным.

Исключительно для примера: во время работы устройства, соответствующего настоящему изобретению, минимальное расстояние между электромагнитным устройством и валком для литья, то есть минимальное расстояние между наружными поверхностями 7, 7’ клиновидных концов 4, 4’ и соответствующим валком для литья, составляет около 0,5–2 мм, например, около 1 мм. Предпочтительно, расстояние между электромагнитным устройством и жидким металлом примерно равно 8–12 мм, например, 10 мм.

Предпочтительно, электропроводность материала пластины 9 предотвращает замыкание магнитного поля в самом ярме, тем самым, обеспечивая магнитный поток от клиновидного конца 4 к поверхности ближнего валка 22 для литья из ферромагнитного материала, а также увеличивая силу удержания.

Процесс затвердевания жидкого металла в литейной машине показан на Фиг. 1–4. В рамках данного процесса изделия (например, полосы или листы) отливают непосредственно путем подачи жидкого металла через разгрузочное устройство 35 между двумя охлаждаемыми и вращающимися в противоположных направлениях валками 22, 22’ для литья. Поперечное сечение области затвердевания показано на Фиг. 3. Когда жидкий металл касается валков 22, 22’, начинает формироваться твердая корка, увеличивающаяся по мере приближения к выпускному проходу 38. Твердые корки, прилипающие к верхнему валку 22 и к нижнему валку 22’ встречаются в точке 36 затвердевания непосредственно перед выпускным проходом 38 (обычно глубина затвердевания составляет около 10–20 мм при использовании стандартного процесса, скорости литья около 1,2 м/мин и толщины металлического листа 5 мм), после чего металлическое изделие деформируют с помощью валков 22, 22’ для литья с целью получения литого изделия 37. Как показано на Фиг. 4, электромагнитное устройство или крайняя емкость 20 используется для перемещения металла путем создания давления в ванне 39 (Фиг. 3, в соответствии с фактической глубиной затвердевания) во время литья. Давление, создаваемое с помощью вышеуказанных сил Лоренца, управляет положением бокового края металла в области между разгрузочным устройством 35 и выпускным проходом 38 без фактического наличия физического хранилища. На Фиг. 4 схематически изображено следующее: направление литья, обозначенное ссылочной позицией 44, область, в которой жидкий металл находится внутри разгрузочного устройства 35, обозначенная ссылочной позицией 40; область затвердевания, в которой жидкий металл физически не находится сбоку, обозначенная ссылочной позицией 41; область, которой литое изделие являются абсолютно твердым и имеет меньшую толщину, обозначенная ссылочной позицией 42; и боковая область (обведена кругом на Фиг. 4), в которой на жидкий металл действуют силы Лоренца, создаваемые электромагнитным устройством 20, обозначенная ссылочной позицией 43.

Предпочтительно, как показано на Фиг. 5 и 6, ярмо 1 магнита имеет корпус 2 с двумя частями 3, 3’, при этом каждая часть имеет соответствующий клиновидный конец 4, 4’.

При горизонтальном литье два клиновидных конца 4, 4’ располагаются друг над другом.

В соответствии с вариантом, показанным на Фиг. 6, части 3, 3’ содержат:

- соответствующие первые участки 11, 11’, при этом первые участки 11, 11’ расположены на расстоянии друг от друга и практически параллельны друг другу,

- соответствующие вторые участки 12, 12’, при этом вторые участки 12, 12’являются наклонными и сближаются друг с другом, а также соединяют первые участки 11, 11’ с соответствующими клиновидными концами 4, 4’.

Корпус 2 имеет дополнительный участок 45, соединяющий первые участки 11, 11’ и расположенный вдали от клиновидных концов 4, 4’.

Предпочтительно, первые участки 11, 11’ и вторые участки 12, 12’ расположены вдоль первой плоскости, а также предусмотрены третьи изогнутые участки 13, 13’, соединяющие вторые участки 12, 12’ с соответствующими клиновидными концами 4, 4’. Таким образом, два клиновидных конца 4, 4’ расположены вдоль второй плоскости, которая наклонена к первой плоскости под углом более 90°, предпочтительно от 120° до 150°.

В соответствии с настоящим изобретением корпус 2 ярма 1 магнита, имеющий вышеуказанную форму, изготовлен из ферромагнитного материала (например, кремнистой стали) и может быть сформирован с помощью одной сплошной части такого ферромагнитного материала. В соответствии с другим вариантом выполнения корпус 2 ярма 1 магнита может состоять из нескольких ферромагнитных листов, изогнутых и скрепленных друг с другом при помощи механических приспособлений, клея или аналогичных средств для создания желаемой конфигурации, при этом ферромагнитные листы изолированы друг от друга с помощью изоляторов, использующих ту же технологию, что и при создании ферромагнитных сердечников трансформаторов.

Предпочтительно, по крайней мере одна пластина 9, предпочтительно одна пластина 9 по варианту осуществления с Фиг. 8a и 8b, содержит плоскую часть 23, расположенную между внутренними поверхностями 5, 5’ клиновидных концов 4, 4’. Предпочтительно, толщина плоской части 23 находится в пределах от 1,5 до 24,5 мм, например, от 3,5 до 7,5 мм.

При необходимости может быть предусмотрена плоская часть 23, на конце которой расположено разветвление с расходящимися участками 14, 14’, практически параллельными вторым участкам 12, 12’ частей 3, 3’ ярма 1 магнита. Пространство между двумя расходящимися участками 14, 14’, может быть пустым, как показано на сопроводительных фигурах, или заполненным блоком материала, при этом вышеуказанные расходящиеся участки 14, 14’ могут представлять собой две противоположные поверхности. Предпочтительно, плоская часть 23 имеет изогнутый концевой участок 24, расположенный между третьими изогнутыми участками 13, 13’ ярма магнита и соединенный с расходящимися участками 14, 14’.

Также предпочтительно предусмотрена пластина 9 на боковом краю 47 (Фиг. 10) со стенкой 15 (Фиг. 8a, 8b), пересекающейся (предпочтительно, под прямым углом) с плоской частью 23 и закрывающей боковую поверхность 26 обоих клиновидных концов 4, 4’.

Стенка 15 также имеет соответствующее разветвление с расходящимися участками 16, 16’, пересекающимися (предпочтительно, под прямым углом) с расходящимися участками 14, 14’ пластины 9 и закрывающими боковую поверхность вторых участков 12, 12’ корпуса 2 ярма 1 магнита. Предпочтительно, изогнутый участок 15’ соединяет основной корпус стенки 15 с расходящимися участками 16, 16’.

Предпочтительно, пластина 9 прикреплена к ярму 1 магнита, например, с помощью машины для клеевого скрепления. Для этого можно использовать любой эпоксидный клей, обладающий следующими свойствами:

- устойчивость к высоким температурам;

- химическая устойчивость;

- низкое влагопоглощение;

- хорошая теплопроводность;

- высокая адгезионная прочность;

- электрическая изоляция.

В частности, плоскую часть 23 (например, прямоугольную) крепят к внутренним поверхностям 5, 5’ клиновидных концов 4, 4’; расходящиеся участки 14, 14’ крепят к соответствующим вторым участкам 12, 12’ корпуса 2; изогнутый концевой участок 24 крепят к третьим изогнутым участкам 13, 13’; стенку 15 крепят к боковым поверхностям 26 обоих клиновидных концов 4, 4’. Кроме того, в частности, изогнутый участок 15’ стенки 15 крепят к внутренним поверхностям изогнутых участков 13, 13’ корпуса 2, а расходящиеся участки 16, 16’ стенки 15 крепят к боковым поверхностям соответствующих вторых участков 12, 12’ корпуса 2.

Предпочтительно, пластина 9 может быть снабжена средствами для охлаждения. Данные средства для охлаждения содержат по крайней мере один канал 10 внутри пластины 9 и могут быть соединены с контуром подачи охлаждающей жидкости (например, воды).

В соответствии с вариантом реализации, показанном на частичном сечении с Фиг. 10, на котором для лучшего понимания верхняя часть стенки 15 не показана, канал 10 внутри пластины 9 расположен рядом с двумя краями пластины 9, и, в частности, проходит вдоль края 25, соответствующего наконечникам клиновидных концов 4, 4’, и вдоль края 27, то есть края пластины 9, который в рабочем положении находится рядом с боковым концом прохода для отливаемого изделия и, следовательно, вдали от стенки 15. Данная конфигурация позволяет отводить тепло, возникающее из-за эффекта Джоуля в части ярма 1 магнита, расположенной рядом с проходом для отливаемого изделия, чтобы температура ярма оставалась примерно ниже +180 °C.

Предпочтительно, канал 10 имеет практически L-образную форму в плане, при этом короткий участок проходит вдоль края 25, а длинный участок вдоль края 27. Предпочтительно, охлаждающая жидкость, подаваемая через контур подачи (не показан), попадает в канал 10 через конец края 25 и выходит из канала 10 через конец края 27. В частности, стенка 15 имеет щель 50 (Фиг. 8a), через которую охлаждающая жидкость попадает в канал 10 у конца края 25.

Длинный участок канала 10, проходящий вдоль края 27, может иметь изогнутый конец 28 у изогнутого концевого участка 24 плоской части 23 пластины. Предпочтительно, в данном случае охлаждающая жидкость, подаваемая контуром подачи, попадает в канал 10 из конца края 25, расположенного рядом со стенкой 15, и выходит из канала 10 через его изогнутый конец вдали от края 25.

Помимо канала 10, для охлаждения наружной части всей стенки 15 и расходящихся участков 14, 14’ пластины 9 могут быть использованы подходящие системы охлаждения.

В соответствии с вариантом реализации, показанным на Фиг. 5, предусмотрены две последовательно соединенные катушки 8, 8’, при этом каждая катушка 8, 8’ намотана на первый участок 11, 11’ соответствующей части 3, 3’ ярма 1 магнита. Однако может быть использовано большее количество катушек. Предпочтительно, чтобы катушки (например, из меди) были полыми и/ или имели внутреннюю систему водяного охлаждения.

Предпочтительно, чтобы можно было установить по крайней мере один контур охлаждения, который проходил бы по крайней мере через один первый участок 11, 11’ частей 3, 3’.

Как показано на Фиг. 11 и 12, предпочтительно два контура охлаждения: один проходит, по крайней мере, через первый участок 11 части 3, на которую намотана катушка 8, а другой, по крайней мере, через первый участок 11’ части 3’, на которую намотана катушка 8’.

Соответствующий канал или трубка 29, 30 (например, U-образной формы) может быть создан или вставлен в части 3, 3’. Отверстия 31, 32 для прохождения охлаждающей жидкости в и из канала 29 или каналы 29, 30 соответственно расположены в корпусе 2, например, на участке 45.

В соответствии с дополнительным аспектом настоящего изобретения предусмотрено электромагнитное устройство 20, предпочтительно выполненное с возможностью удержания сбоку жидкого алюминия или его жидкого сплава на открытом боковом конце прохода между двумя вращающимися в противоположных направлениях валками 22, 22’ для литья. Данное устройство содержит:

- ярмо 1 магнита из первого материала, имеющего первую электропроводность, при этом первый материал является ферромагнитным, а ярмо магнита имеет два близкорасположенных клиновидных конца 4, 4’, при этом клиновидные концы имеют соответствующие внутренние поверхности 5, 5’, направленные друг к другу и определяющие границы зазора 6, и наружные поверхности 7, 7’ (одна из них находится с одной стороны, а другая с другой стороны плоскости, расположенной в зазоре);

- по крайней мере одну катушку 8, намотанную по крайней мере на один участок ярма 1 магнита и выполненную с возможностью подачи на нее электрического тока;

- по крайней мере одну пластину 9, вставленную в зазор 6;

причем по крайней мере одна пластина 9 изготовлена из второго материала, который имеет вторую электропроводность, превышающую или равную первой электропроводности, при этом по крайней мере одна пластина 9 может обеспечивать защиту внутренних поверхностей 5, 5’ от взаимного электромагнитного излучения.

При необходимости первая электропроводность первого материала меньше или равна 500 См/м, а вторая электропроводность второго материала, по крайней мере, равна 20 МСм/м при второй температуре из диапазона от +170 до +200 °C.

Фактически во время литья алюминия или его сплава пластина 9 и ярмо 1 магнита предпочтительно имеют вторую температуру. Предпочтительно, пластина 9 изготовлена из меди, серебра или другого подходящего металла; а ярмо 1 магнита изготовлено из ферромагнитного материала (кремнистой стали, материалов компании Fluxtrol, материала Grey T Type или любого другого подходящего ферромагнитного материала).

Опционально, по крайней мере одна пластина 9 снабжена средствами для охлаждения, предпочтительно содержащими по крайней мере один канал 10 внутри по крайней мере одной пластины 9, который может быть соединен с контуром подачи охлаждающей жидкости.

Ярмо 1 магнита, пластина 9 и по крайней мере одна катушка 8, 8’ могут иметь технические признаки вариантов реализации, описанных выше или указанных в пунктах формулы изобретения 5–12.

Изобретение относится к области литейного производства. Электромагнитное устройство литейной машины для литья плоских изделий предназначено для удерживания жидкого алюминия или его сплава с первой электропроводностью сбоку на одном конце прохода литейной машины, ограниченного двумя литейными валками (22, 22'). Устройство содержит ярмо (1) магнита из первого ферромагнитного материала с второй электропроводностью, меньшей или равной первой электропроводности, с катушкой (8). Ярмо (1) содержит два клиновидных конца (4, 4'), зазор между внутренними поверхностями (5, 5') которых составляет 2-25 мм. В зазоре (6) размещена по крайней мере одна пластина (9) из второго материала с третьей электропроводностью, большей или равной первой электропроводности. Пластина (9) отклоняет магнитный поток, создаваемый на одном клиновидном конце, на литейный валок, в проход между валками при удерживании отливаемого сплава в узком месте прохода между валками и направлении магнитного потока в другой клиновидный конец. Обеспечивается увеличение области удержания жидкого сплава сбоку и гибкость устройства, за счет возможности отливки полос разной ширины. 3 н. и 15 з.п. ф-лы, 12 ил.

1. Электромагнитное устройство литейной машины для литья плоских изделий, удерживающее жидкий алюминий и жидкий сплав алюминия, обладающий первой электропроводностью, сбоку на одном открытом конце прохода литейной машины, ограниченного двумя литейными валками (22, 22'), выполненными с возможностью вращения в противоположных направлениях, содержащее

- ярмо (1) магнита, изготовленное из первого материала, являющегося ферромагнитным и обладающего второй электропроводностью, меньшей или равной первой электропроводности, при этом ярмо (1) магнита содержит два клиновидных конца (4, 4'), имеющих соответствующие внутренние поверхности (5, 5'), направленные друг к другу и определяющие границы зазора (6) между клиновидными концами (4, 4'), величина которого составляет от 2 до 25 мм, и соответствующие наружные поверхности (7, 7') клиновидных концов (4, 4'), расположенные с одной и другой сторон относительно плоскости симметрии, проходящей через указанный зазор (6),

- по крайней мере одну катушку (8), намотанную по крайней мере на одном участке ярма (1) магнита, выполненную с возможностью подачи на нее электрического тока,

- по крайней мере одну пластину (9), установленную в упомянутый зазор (6), изготовленную из второго материала, обладающего третьей электропроводностью, большей или равной первой электропроводности,

при этом по крайней мере одна пластина (9) выполнена с возможностью отклонения магнитного потока, создаваемого на одном упомянутом клиновидном конце, на литейный валок, в проход между литейными валками, при удерживании отливаемого алюминия или алюминиевого сплава в узком месте прохода между литейными валками, и направления магнитного потока в другой клиновидный конец.

2. Устройство по п. 1, в котором по крайней мере одна пластина (9) снабжена средствами для охлаждения.

3. Устройство по п. 2, в котором средства для охлаждения содержат по крайней мере один канал (10) внутри по крайней мере одной пластины (9), выполненный с возможностью соединения с контуром подачи охлаждающей жидкости.

4. Устройство по одному из пп. 1-3, в котором первая электропроводность жидкого алюминия или жидкого сплава алюминия находится в пределах от 7 до 15 МСм/м при первой температуре от +510 до +720°С, при этом,

предпочтительно, вторая электропроводность первого ферромагнитного материала меньше или равна 500 См/м, а третья электропроводность второго материала, по крайней мере, равна 20 МСм/м при второй температуре от +170 до +200°С,

предпочтительно, указанная по крайней мере одна пластина (9) изготовлена из одного из следующих материалов: медь, серебро или другой подходящий металл,

ярмо (1) магнита изготовлено из ферромагнитного материала, например из кремнистой стали или любого другого подходящего ферромагнитного материала.

5. Устройство по одному из пп. 1-4, в котором ярмо (1) магнита содержит корпус (2) с двумя частями (3, 3'), каждая из которых имеет соответствующий клиновидный конец (4, 4') и, предпочтительно, последовательно расположенные:

первые участки (11, 11'), размещенные на расстоянии и параллельно друг другу,

вторые участки (12, 12'), выполненные наклонными и сближающимися друг с другом, при этом каждый второй участок (12, 12') выполнен соединяющим соответствующий первый участок (11, 11') с соответствующим клиновидным концом (4, 4').

6. Устройство по п. 5, в котором упомянутые первые участки (11, 11') и упомянутые вторые участки (12, 12') расположены вдоль первой плоскости, при этом вторые участки (12, 12') соединены с соответствующими клиновидными концами (4, 4') посредством третьих, изогнутых, участков (13, 13'), а клиновидные концы (4, 4') расположены, предпочтительно, вдоль второй плоскости, выполненной наклонной относительно первой плоскости под углом более 90°.

7. Устройство по п. 1, в котором по крайней мере одна пластина (9) содержит плоскую часть (23), выполненную с возможностью размещения между внутренними поверхностями (5, 5') клиновидных концов (4, 4'), при этом, предпочтительно, толщина плоской части (23) составляет от 1,5 до 24,5 мм.

8. Устройство по п. 5 или 6, в котором указанная по крайней мере одна пластина (9) содержит разветвление с расходящимися участками (14, 14'), параллельными упомянутым вторым участкам (12, 12').

9. Устройство по п. 8, в котором по крайней мере одна пластина (9) выполнена со стенкой (15) на боковом краю (47), пересекающей, предпочтительно под прямым углом, плоскую часть (23) по крайней мере одной пластины (9), размещенной между внутренними поверхностями (5, 5') клиновидных концов (4, 4'), причем указанная стенка (15) выполнена закрывающей боковую поверхность (26) указанных клиновидных концов (4, 4'), при этом, предпочтительно, стенка (15) содержит соответствующее разветвление с расходящимися участками (16, 16'), выполненными пересекающими расходящиеся участки (14, 14') по крайней мере одной пластины (9) и закрывающими боковую поверхность вторых участков (12, 12').

10. Устройство по п. 5, в котором предусмотрены по крайней мере две последовательно соединенные катушки (8, 8'), каждая из которых размещена на первом участке (11, 11') соответствующей части (3, 3') ярма (1) магнита.

11. Устройство по п. 10, которое содержит по крайней мере один контур охлаждения, проходящий через первые участки (11, 11') частей (3, 3') ярма (1) магнита.

12. Устройство по одному из пп. 1-11, в котором ярмо (1) магнита изготовлено в виде одной части или нескольких ферромагнитных листов, расположенных друг над другом или сбоку друг от друга и электрически изолированных друг от друга.

13. Литейная машина для литья плоских изделий из жидкого алюминия и жидкого сплава алюминия, содержащая:

- два литейных валка (22, 22'), выполненных с возможностью вращения в противоположных направлениях и определяющих границы прохода для жидкого алюминия или жидкого сплава алюминия с обеспечением его затвердевания и формирования плоского изделия, причем упомянутый проход выполнен с двумя открытыми боковыми концами,

- средства (34, 35) для подачи жидкого алюминия или жидкого сплава алюминия в проход между двумя литейными валками (22, 22'),

- первое электромагнитное устройство (20), выполненное по одному из пп. 1-12, оба клиновидных конца (4, 4') которого, по крайней мере, частично установлены между двумя литейными валками (22, 22') у первого открытого бокового конца прохода.

14. Машина по п. 13, в которой, по крайней мере, наружные поверхности литейных валков (22, 22') изготовлены из третьего материала, являющегося ферромагнитным, предпочтительно, ферромагнитной сталью.

15. Машина по п. 13, которая содержит устройства (60) для перемещения, предназначенные для перемещения первого электромагнитного устройства (20) и/или второго электромагнитного устройства (21), оба клиновидных конца (4, 4') указанного второго электромагнитного устройства (21), по крайней мере, частично установлены между двумя литейными валками (22, 22') у второго открытого бокового конца прохода, с обеспечением регулирования расстояния между ними вдоль оси (Z), параллельной плоскости размещения осей вращения двух литейных валков (22, 22'), обеспечивающего отливку плоских изделий разной ширины посредством одной пары литейных валков.

16. Способ литья плоских изделий из жидкого алюминия и жидкого сплава алюминия посредством литейной машины по п. 13, включающий следующие этапы:

- подачу жидкого алюминия или жидкого сплава алюминия в проход между двумя литейными валками (22, 22') средствами (34, 35) для подачи,

- затвердевание жидкого алюминия или жидкого сплава алюминия и формирование плоского изделия в проходе между двумя литейными валками (22, 22'),

при этом обеспечивают удержание жидкого алюминия или сплава алюминия по крайней мере на одном из двух открытых боковых концов прохода между литейными валками посредством первого электромагнитного устройства (20), или

при этом обеспечивают первое удержание жидкого алюминия или сплава алюминия на первом открытом боковом конце прохода между литейными валками посредством первого электромагнитного устройства (20), и второе удержание жидкого алюминия или сплава алюминия на втором открытом боковом конце прохода между литейными валками посредством второго электромагнитного устройства (21).

17. Способ по п. 16, в котором для первого электромагнитного устройства (20) и второго электромагнитного устройства (21) удержание жидкого алюминия или жидкого сплава алюминия сбоку обеспечивают за счет подачи электрического тока по крайней мере на одну катушку (8) с обеспечением прохождения магнитным потоком, создаваемым катушкой (8), последовательно:

- от корпуса (2) ярма (1) магнита к первому клиновидному концу (4),

- от первого клиновидного конца (4) к первому литейному валку (22),

- от первого литейного валка (22) ко второму литейному валку (22') через жидкий алюминий или сплав алюминия, перемещаемый между двумя литейными валками, с обеспечением наведения вихревых токов посредством индукции и возникновения сил Лоренца, удерживающих жидкий алюминий или жидкий сплав алюминия, который перемещают между двумя литейными валками, сбоку на краю изделия,

- от второго литейного валка (22') ко второму клиновидному концу (4'),

- от второго клиновидного конца (4') обратно к корпусу (2),

предпочтительно, при выполнении литья посредством горизонтальной литейной машины, магнитный поток от первого литейного валка (22) ко второму литейному валку (22') пропускают вертикально,

при выполнении литья посредством вертикальной литейной машины, магнитный поток от первого литейного валка (22) ко второму литейному валку (22') пропускают горизонтально.

18. Способ по п. 16, в котором во время литья между двумя литейными валками (22, 22') температуру жидкого алюминия или жидкого сплава алюминия поддерживают в диапазоне от +510 до +720°С, а температуру по крайней мере одной пластины (9) и ярма (1) магнита – примерно ниже +200°С.

Авторы

Даты

2022-08-15—Публикация

2020-01-16—Подача