Настоящее изобретение относится в основном к лопаткам с регулируемым углом установки для турбомашины и, в частности, к втулкам для направляющих шарниров этих лопаток.

Компрессор высокого давления газовой турбины обычно имеет множество круговых ступеней лопаток, ориентацию которых можно регулировать для изменения реологических свойств газа в зависимости от рабочих скоростей турбомашины. Эти лопатки называются лопатками с регулируемым углом установки.

Каждая лопатка с регулируемым углом установки в данной ступени имеет регулирующий шарнир на внешнем по радиусу «головном» конце и направляющий шарнир на внутреннем по радиусу «ножном» конце. Регулирующий шарнир проходит через кожух статора турбомашины и взаимодействует с регулирующим элементом. Воздействуя на регулирующий элемент, можно изменять ориентацию лопаток в данной ступени. Направляющий шарнир каждой лопатки перемещается во втулке, установленной в соответствующем отверстии внутри турбомашины и центрированной на продольной оси машины. Подобная конструкция раскрыта в заявке на патент США №2002/0154991.

При сборке лопаток на внутреннем кольце важно обеспечить надлежащее центрирование направляющего шарнира для лопатки. Центрирование обеспечивают точной соосностью втулок и отверстий во внутреннем кольце, в котором устанавливают втулки. Точность центрирования лопаток также должна быть обеспечена независимо от работающей ступени турбомашин. Однако способы согласно известному уровню техники для установки втулок во внутреннем кольце не предусматривают какого-либо технического решения для обеспечения неизменного качества центрирования. Из-за этого центрирование направляющего шарнира лопатки при эксплуатации ухудшается, особенно когда втулки опоры шарнира и внутреннее кольцо выполнены из материалов с разным коэффициентом теплового расширения.

Наиболее близким аналогом настоящего изобретения является втулка, раскрытая в патенте США №5893446. Эта втулка устанавливается в отверстии, форма которого по существу соответствует форме втулки, и втулка представляет собой трубчатое тело, имеющее продольную ось, содержащее, по меньшей мере, три ребра, выступающих по радиусу наружу по отношению к продольной оси трубчатого тела и проходящих по оси по всей высоте трубчатого тела, причем ребра распределены по существу равномерно по периферийной поверхности трубчатого тела.

Таким образом, основной задачей настоящего изобретения является устранение этих недостатков посредством создания втулки, выполненной с возможностью обеспечения неизменного качества центрирования направляющих шарниров лопатки, причем независимо от работающей ступени турбомашин и независимо от материалов, используемых для изготовления втулки и внутреннего кольца, в котором она установлена.

Согласно первому объекту настоящего изобретения создана втулка для шарнира лопатки с регулируемым углом установки для турбомашины, устанавливаемая в отверстии в кольце турбомашины, причем форма отверстия по существу соответствует форме втулки, а втулка представляет собой по существу трубчатое тело, имеющее продольную ось. Втулка дополнительно содержит, по меньшей мере, три ребра, выступающих по радиусу наружу по отношению к продольной оси трубчатого тела и проходящих по оси по всей высоте трубчатого тела, причем ребра распределены по существу равномерно по периферийной поверхности трубчатого тела, при этом каждое ребро втулки выполнено в виде трубчатого ребра, имеющего по существу овальное поперечное сечение.

Использование равномерно распределенных по периферийной поверхности трубчатого тела ребер обеспечивает возможность центрирования втулки независимо от рабочей температуры и независимо от материалов, используемых для изготовления втулки и внутреннего кольца.

Предпочтительно, стенки ребер являются деформируемыми, при этом каждая стенка ребер прижата к стенкам отверстия в кольце, в котором устанавливается втулка.

Предпочтительно, втулка имеет, по меньшей мере, четыре ребра, распределенных по существу равномерно по периферийной поверхности трубчатого тела.

Предпочтительно, втулка выполнена из материала, коэффициент теплового расширения которого отличается от коэффициента теплового расширения кольца, в котором она устанавливается.

Предпочтительно, втулка выполнена из материала, коэффициент теплового расширения которого отличается от коэффициента теплового расширения кольца, в котором она устанавливается.

Согласно второму объекту настоящего изобретения создано кольцо турбомашины, имеющее множество отверстий, каждое из которых предназначено для размещения в нем направляющего шарнира лопатки с регулируемым углом установки. Кольцо турбомашины дополнительно имеет множество вышеописанных втулок, по одной в каждом отверстии.

Согласно третьему объекту настоящего изобретения создан компрессор турбомашины, содержащий, по меньшей мере, одно вышеописанное кольцо.

Согласно четвертому объекту настоящего изобретения создана турбомашина, содержащая, по меньшей мере, одно вышеописанное кольцо.

Другие отличительные признаки и преимущества настоящего изобретения станут более очевидными после прочтения нижеследующего описания, приведенного со ссылкой на прилагаемые чертежи, иллюстрирующие, но не ограничивающие его варианты осуществления, на которых:

фиг.1 - сечение втулки согласно изобретению, установленной в предназначающемся для нее узле;

фиг.2 - вид в перспективе втулки с фиг.1;

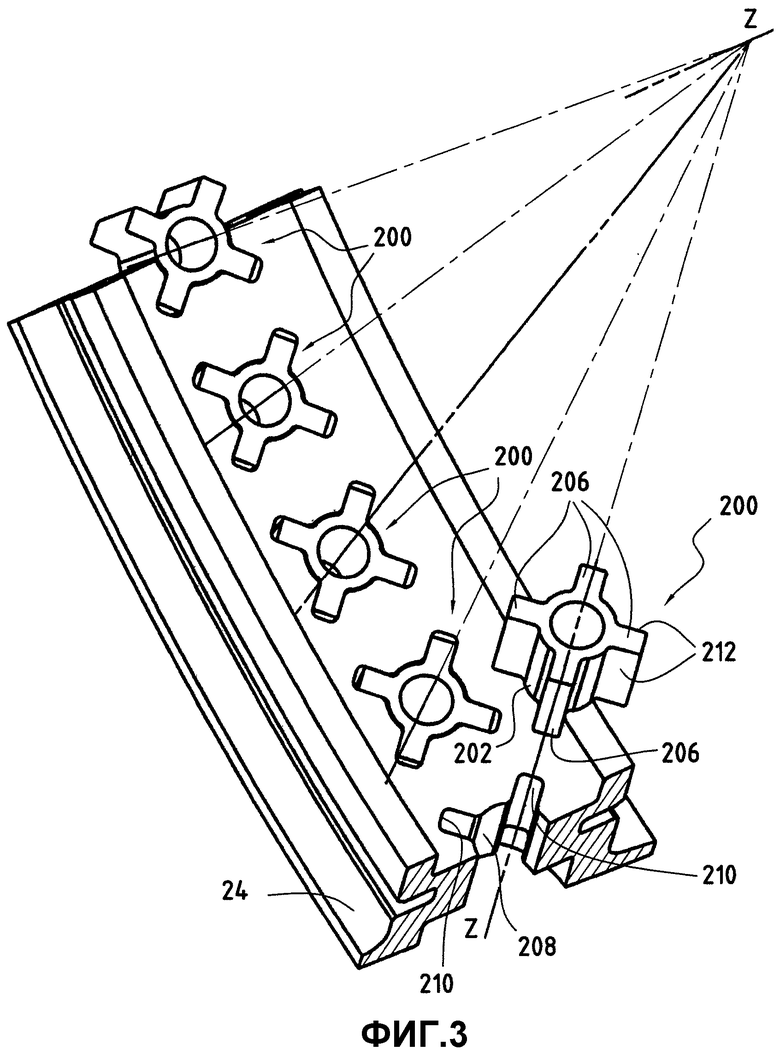

фиг.3 - вид в перспективе установленных на кольце втулок, показывающий другой вариант осуществления изобретения с фиг.2;

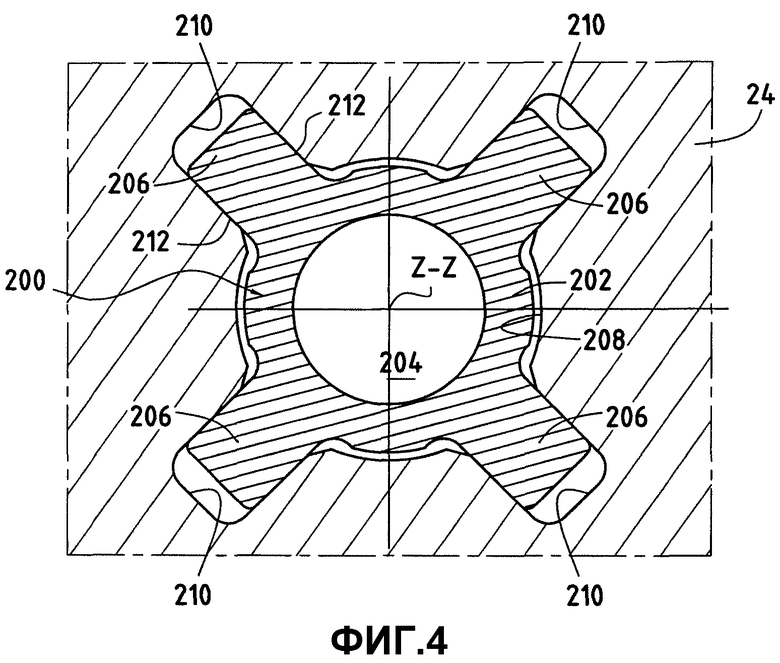

фиг.4 - вид с торца втулки с фиг.3;

фиг.5 - вид в перспективе установленных в кольце втулок согласно другому варианту осуществления изобретения;

фиг.6 - вид с торца втулки с фиг.5;

фиг.7А и 7В - частичные виды установленной в кольце втулки согласно другому варианту осуществления втулки с фиг.6; и

фиг.8 - вид с торца установленной в кольце втулки согласно еще одному варианту осуществления настоящего изобретения.

Как показано на фиг.1, лопатки 2 с регулируемым углом установки компрессора высокого давления турбомашины распределены на круговых ступенях, центрированных на продольной оси Х-Х турбомашины, и расположены между ступенями подвижных лопаток (не показаны), прикрепленных к ротору турбомашины.

Каждая лопатка 2 с регулируемым углом установки круговой ступени проходит по основной оси Y-Y в радиальном направлении относительно продольной оси Х-Х турбомашины. Лопатка 2 выполнена в виде аэродинамического профиля 4, оканчивающегося на внешнем по радиусу конце (или на головной части лопатки) регулирующим шарниром 6 (или верхним шарниром) и на внутреннем по радиусу конце (или на ножной части лопатки) - направляющим шарниром 8 (или нижним шарниром).

Регулирующий шарнир 6 лопатки 2 с регулируемым углом установки, центрированный на своей основной оси Y-Y, проходит через трубчатый кожух 10 статора турбомашины и взаимодействует с регулирующим элементом для установки угла лопаток. Точнее, регулирующий шарнир 6 каждой лопатки 2 выступает по радиусу наружу из кожуха 10 статора и оканчивается вершиной 12, с которой зацепляется один конец регулирующего стержня 14, другой конец которого взаимодействует с регулирующим кольцом 16, центрированном на продольной оси Х-Х турбомашины.

Регулирующие стержни 14 и кольцо 16 образуют элемент для регулирования угла установки лопаток. Поворот регулирующего кольца 16 вокруг продольной оси Х-Х турбомашины обусловливает поворот регулирующего стержня 14 и поэтому возможно одновременное изменение угла всех лопаток 2 с регулируемым углом установки в данной ступени компрессора высокого давления.

Направляющий шарнир 8 лопатки 2 с регулируемым углом установки, сцентрированный на его основной оси Y-Y, выполнен с возможностью поворота в полой втулке 100.

Каждая втулка установлена в отверстии 104, выполненном во внутреннем кольце 24 компрессора высокого давления турбомашины, который сцентрирован на продольной оси Х-Х турбомашины, причем формы втулки и отверстия по существу соответствуют друг другу.

Кроме того, как показано на фиг.1, вокруг каждого направляющего шарнира 8 лопатки 2 можно плотно установить дополнительную втулку 26 в виде усадочной ленты. Таким образом, дополнительная втулка 26 по существу цилиндрической формы располагается между направляющим шарниром 8 лопатки и соответствующей втулкой 100. За счет этого устраняется излишний износ втулки.

Как показано на фиг.2, втулка 100 представляет собой по существу трубчатое тело 102 с продольной осью Z-Z для размещения в нем направляющего шарнира 8 лопатки.

Согласно настоящему изобретению для обеспечения точного центрирования втулки 100 относительно отверстия 104 независимо от рабочей температуры и материалов, из которых выполнены эти детали, втулка 100 имеет, по меньшей мере, три ребра 106 (зубца или лепестка), проходящих, во-первых, по радиусу наружу от продольной оси Z-Z трубчатого тела 102 и, во-вторых, по оси по всей продольной высоте трубчатого тела (см. фиг.2). Три ребра 106 также распределены по существу равномерно по всей периферийной поверхности трубчатого тела 102 втулки 100 (т.е. угол между двумя соседними ребрами равен 120°).

Как упомянуто выше, отверстие, в котором устанавливается втулка, имеет форму, по существу ей соответствующую, т.е. представляет собой центральную проточку для размещения трубчатого тела втулки и имеет три углубления, в каждое из которых входит одно из ребер.

Таким образом, втулка 100 центрируется в отверстии 104 внутреннего кольца 24, по меньшей мере, тремя радиальными (по отношению к направлению, определяемому продольной осью Х-Х турбомашины) направляющими, причем эти направляющие являются равномерно распределенными тремя ребрами 106 втулки.

Втулку согласно настоящему изобретению и внутреннее кольцо, в котором она устанавливается, можно выполнить из материалов, коэффициент теплового расширения которых является разным. Например, втулку можно выполнить из стали, а внутреннее кольцо - из алюминия.

Ниже приводятся различные варианты осуществления втулки согласно настоящему изобретению. Так, согласно фиг.1 и 2 втулка имеет три ребра, хотя втулка согласно другим вариантам осуществления может иметь четыре ребра. Разумеется, во всех вариантах осуществления втулка может иметь и другое число ребер, при условии, что это число не меньше трех, и ребра соответствуют вышеупомянутым характеристикам.

В первом варианте осуществления втулки согласно настоящему изобретению, как показано на фиг.1-4, каждое ребро втулки имеет по существу прямоугольное поперечное сечение, и его стенки по существу параллельны продольной плоскости симметрии ребра.

Таким образом, в варианте осуществления согласно фиг.2 втулка 100 имеет три ребра 106, каждое из которых имеет прямоугольное поперечное сечение, и стенки 112, которые параллельны друг другу на любой стороне продольной плоскости симметрии 114 ребра.

Согласно модификации первого варианта осуществления, как показано на фиг.3 и 4, втулка 200 имеет четыре ребра 206, распределенных равномерно по всей периферийной поверхности трубчатого тела 202 (т.е. угол между соседними ребрами составляет 90°).

Кроме того, каждое из четырех ребер 206 втулки 200 в этом варианте осуществления имеет прямоугольное поперечное сечение, и его стенки 212 параллельны друг другу на обеих сторонах продольной плоскости симметрии (на чертежах не показано в целях ясности).

Как показано на фиг.4, данная форма втулки 200 согласно первому варианту осуществления обеспечивает качество пригонки на узле между ребрами 206 и эквивалентными углублениями 210 отверстия 204 внутреннего кольца 24, эквивалентное пригонке, которое требуется для обычного точного центрирования. Например, центрирование может соответствовать типу H7g6 согласно техническому описанию стандарта взаимной пригонки двух деталей Ведомства Стандартов Франции (AFNOR).

Кроме того, качество пригонки не ухудшается при эксплуатации, т.е. при повышении температуры двух деталей, даже если детали выполнены из материалов, имеющих разные коэффициенты теплового расширения. Также имеется небольшой зазор между центральной проточкой 208 и трубчатым телом 202 втулки. При понижении температуры этот зазор может составлять около 0,2 мм для втулки, имеющей трубчатое тело с наружным диаметром 9 мм.

Следует отметить, что имеющие прямоугольное поперечное сечение ребра 106, 206 втулок 100, 200 в этом первом варианте осуществления изобретения также исключает поворот втулки в ее отверстии 104, 204.

Во втором варианте осуществления втулки согласно изобретению, как показано на фиг.5, 6, 7А и 7В, каждое ребро выполнено в виде трубчатого ребра по существу овального поперечного сечения.

В варианте осуществления изобретения согласно фиг.5 и 6 втулка 300 имеет четыре трубчатых ребра 306, распределенных равномерно по периферийной поверхности трубчатого тела 302 втулки, причем каждое ребро имеет по существу овальное поперечное сечение.

Как показано на фиг.6, втулка 300 установлена в отверстии 304 внутреннего кольца 24, и имеется небольшой зазор между углублениями 310 и трубчатыми ребрами 306 втулки. За счет приложения усилия, например, путем инжекции текучей среды под давлением в трубчатые ребра 306, стенки этих ребер упираются в стенки отверстия во внутреннем кольце, тем самым заполняя этот зазор, как показано стрелками на Фиг.6. Таким образом, можно обеспечить точную концентричность в отверстии внутреннего кольца при повышении температуры этих двух деталей.

Что касается раскрытого выше первого варианта осуществления, то особая форма втулки 300 также исключает ее поворот в отверстии 304.

Согласно модификации второго варианта осуществления, как показано на фиг.7А и 7В, втулка 400 содержит трубчатое тело 402 и четыре трубчатых ребра 406 (на этих чертежах показано только одно из ребер). При этом каждое трубчатое ребро 406 втулки имеет по существу овальное поперечное сечение и является деформируемым.

В частности, как показано на фиг.7А, стенка, определяемая каждым трубчатым ребром 406 втулки 400, представляет собой выгнутость 416 внутрь ребра для облегчения установки втулки в отверстии 404. При помощи соответствующей механической системы, например путем введения жидкости или газа внутрь трубчатых ребер, можно деформировать выгиб 416 в стенке каждого ребра 406 в направлении наружу (см. фиг.7В). В результате этого стенка, определяемая каждым ребром втулки, плотно прижимается к контуру отверстия 404, в котором установлена втулка, тем самым обеспечивая точную концентричность втулки внутри отверстия во внутреннем кольце.

Согласно еще одному варианту осуществления изобретения, как показано на фиг.8, втулка 500 содержит трубчатое тело 502 и четыре ребра 506. Каждое ребро втулки 506 также имеет два деформируемых шипа 518, проходящих по продольной оси Z-Z трубчатого тела 502, при этом каждый шип выполнен с возможностью сгиба, упираясь в стенки углублений 510 отверстия 504 во внутреннем кольце 24, в котором устанавливается втулка.

Втулка для шарнира лопатки с регулируемым углом установки для турбомашины, устанавливаемая в отверстии в кольце турбомашины, представляет собой трубчатое тело, имеющее продольную ось, и содержит, по меньшей мере, три ребра. Форма отверстия в кольце турбомашины соответствует форме втулки, а ребра выступают по радиусу наружу по отношению к продольной оси трубчатого тела, проходят по оси по всей его высоте и равномерно распределены по его периферийной поверхности. Каждое ребро втулки выполнено в виде трубчатого ребра, имеющего по существу овальное поперечное сечение. Другое изобретение группы относится к кольцу турбомашины, имеющему множество отверстий, каждое из которых предназначено для размещения в нем направляющего шарнира лопатки с регулируемым углом установки, и множество указанных выше втулок. Еще два изобретения относятся к компрессору турбомашины и турбомашине, содержащим, по меньшей мере, одно указанное выше кольцо. Изобретения позволяют повысить качество центрирования втулки, работающей в условиях высоких температур. 4 н. и 4 з.п. ф-лы, 9 ил.

1. Втулка для шарнира лопатки с регулируемым углом установки для турбомашины, устанавливаемая в отверстии в кольце турбомашины, причем форма отверстия, по существу, соответствует форме втулки, а втулка представляет собой, по существу, трубчатое тело, имеющее продольную ось, отличающаяся тем, что она дополнительно содержит, по меньшей мере, три ребра, выступающих по радиусу наружу по отношению к продольной оси трубчатого тела и проходящих по оси по всей высоте трубчатого тела, причем ребра распределены, по существу, равномерно по периферийной поверхности трубчатого тела, при этом каждое ребро втулки выполнено в виде трубчатого ребра, имеющего, по существу, овальное поперечное сечение.

2. Втулка по п.1, отличающаяся тем, что стенки ребер являются деформируемыми, при этом каждая стенка ребер прижата к стенкам отверстия в кольце, в котором устанавливается втулка.

3. Втулка по п.1 или 2, отличающаяся тем, что она имеет, по меньшей мере, четыре ребра, распределенных, по существу, равномерно по периферийной поверхности трубчатого тела.

4. Втулка по п.3, отличающаяся тем, что она выполнена из материала, коэффициент теплового расширения которого отличается от коэффициента теплового расширения кольца, в котором она устанавливается.

5. Втулка по п.1 или 2, отличающаяся тем, что она выполнена из материала, коэффициент теплового расширения которого отличается от коэффициента теплового расширения кольца, в котором она устанавливается.

6. Кольцо турбомашины, имеющее множество отверстий, каждое из которых предназначено для размещения в нем направляющего шарнира лопатки с регулируемым углом установки, отличающееся тем, что оно дополнительно имеет множество втулок по п.1, по одной в каждом отверстии.

7. Компрессор турбомашины, отличающийся тем, что он содержит, по меньшей мере, одно кольцо по п.6.

8. Турбомашина, отличающаяся тем, что она содержит, по меньшей мере, одно кольцо по п.6.

| US 5893446 А, 13.04.1999 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Устройство для управления рабочими органами скважинных приборов | 1989 |

|

SU1701899A1 |

| Групповой привод сушильных цилиндров бумаго-и картоноделательных машин | 1979 |

|

SU1044707A1 |

| СПОСОБ ПОИСКА В БАЗЕ ДАННЫХ | 2014 |

|

RU2698405C2 |

| US 5796199 A, 18.08.1998. | |||

Авторы

Даты

2010-12-10—Публикация

2006-07-26—Подача