Область техники, к которой относится изобретение

Область этого изобретения в целом относится к катализатору процесса или зоны изомеризации С8-ароматических соединений.

Уровень техники

Ксилолы, такие как пара-ксилол, мета-ксилол и орто-ксилол, могут быть важными полупродуктами, которые находят широкое и разнообразное применение в химических синтезах. Обычно пара-ксилол при окислении дает терефталевую кислоту, которую используют в производстве синтетических текстильных волокон и полимеров. мета-Ксилол может быть использован в производстве пластификаторов, азокрасителей, консервантов древесины и т.д. Обычно орто-ксилол является сырьем для производства фталевого ангидрида.

Изомеры ксилола, полученные каталитическим риформингом или из других источников, обычно не соответствуют требуемым соотношениям как химические полупродукты и, кроме того, содержат этилбензол, который трудно отделить или подвергнуть превращению. Обычно пара-ксилол является основным химическим полупродуктом значительного спроса, но его количества составляют лишь до 20-25% от обычного С8-ароматического потока. Доведение соотношения изомеров до требуемого можно осуществить путем сочетания ксилол-изомерного улавливания, такого как адсорбция для улавливания пара-ксилола, с изомеризацией, которая дает дополнительное количество желаемого изомера. Обычно изомеризация превращает неравновесную смесь изомеров ксилола, обедненную в отношении желаемого изомера ксилола, в смесь с концентрациями, приближенными к равновесным.

Различные катализаторы и способы были разработаны для осуществления изомеризации ксилола. При выборе соответствующей технологии является желательным проведение процесса изомеризации настолько близко к положению равновесия, насколько это осуществимо, для того чтобы сделать максимальным выход пара-ксилола; однако с этим связано увеличение потери циклических С8 за счет побочных реакций. Часто приближение к равновесию, которое используют, представляет собой оптимизированный компромисс между высокой потерей циклических С8 при высокой степени превращения (т.е. очень близкое приближение к равновесию) и высокими энергозатратами, связанными с большой степенью возвращения в повторный цикл непрореагировавших ароматических С8. Таким образом, катализаторы можно оценивать на основе благоприятного баланса активности, селективности и стабильности.

Такие катализаторы могут включать связующий материал из оксида алюминия. Источник оксида алюминия и различные стадии обработки, используемые для приготовления катализаторов, приводят к различным физическим и химическим свойствам, и воздействие на характеристики катализатора может быть непредсказуемым. Подходящие источники алюмоксидных связующих веществ могут включать гидрозоль гидроксихлорида алюминия, обычно используемый в виде масляно-капельных сфер (оксид алюминия ODS), или бемит, обычно используемый в экструдированных катализаторах. Масляно-капельные гамма-сферы могут иметь тенденцию давать меньшую потерю С8-циклов, по сравнению с катализатором с экструдированным гамма-оксидом алюминия. Обычно является желательным производство экструдированного гамма-оксида алюминия с подобными характеристиками, потому что такой катализатор может быть менее дорогим, чем катализатор со связующим материалом из оксида алюминия ODS. Таким образом, катализатор, который может изомеризовать этилбензол в ксилолы при минимизации потери С8-циклов, являлся бы выгодным.

Краткое раскрытие изобретения

Одним примером воплощения может быть катализатор для процесса изомеризации С8-ароматических соединений. Катализатор может включать:

1-90 мас.% цеолита, включающего MTW-цеолит,

10-99 мас.% связующего материала, включающего гамма-оксид алюминия, причем гамма-оксид алюминия получен из оксида алюминия в виде бемита,

где цеолит и связующий материал образуют изначальную основу,

0,1-2 мас.% благородного металла, в расчете на изначальную основу, и, по меньшей мере, один щелочной металл. Общее содержание щелочного металла в катализаторе может быть, по меньшей мере, 100 м.д. (мас) (ррm) в расчете на изначальную основу. Обычно катализатор имеет распределение пор по объему, и, по меньшей мере, 70% объема пор катализатора определяется порами, имеющими диаметр больше чем 100 Å.

Другим примером воплощения может быть катализатор для процесса изомеризации С8-ароматических соединений. Катализатор может включать:

1-90 мас.% цеолита, включающего MTW-цеолит;

10-99% мас.% связующего материала, включающего гамма-оксид алюминия;

0,1-2% мас.% благородного металла, в расчете на элемент, и,

по меньшей мере, один щелочной металл, где общее содержание щелочного металла в катализаторе составляет, по меньшей мере, 100 м.д. (мас) в расчете на изначальную основу. Обычно катализатор имеет распределение пор по объему и, по меньшей мере, 70% объема пор катализатора определяется порами, имеющими диаметр больше чем 100Å и, по меньшей мере, 95% объема пор катализатора определяется порами, имеющими диаметр меньше чем 1000 Å.

Кроме того, примером воплощения является установка для производства ароматических соединений. Установка для производства ароматических соединений может включать зону разделения изомеров ксилола и зону изомеризации С8-ароматических соединений, принимающую поток, обедненный по отношению к, по меньшей мере, одному изомеру ксилола из зоны разделения изомеров ксилола. Обычно зона изомеризации С8-ароматических соединений включает катализатор, имеющий распределение пор по объему, и, по меньшей мере, 70% объема пор катализатора определяется порами, имеющими диаметр больше чем 100 Å. Катализатор может включать:

1-90 мас.% цеолита, включая MTW-цеолит;

10-99 мас.% связующего материала, включающего гамма-оксид алюминия;

0,1-2 мас.% благородного металла, в расчете на элемент, и, по меньшей мере, один щелочной металл. Общее содержание щелочного металла в катализаторе может составлять, по меньшей мере, 100 м.д. (мас.) в расчете на изначальную основу.

Поэтому катализатор может обеспечить более низкую потерю С8-циклов, на уровне или ниже, чем катализатор, изготовленный со связующим материалом из оксида алюминия ODS. В некоторых примерах воплощения было найдено, что при применении оксида алюминия с определенным распределением пор по размерам и более высоким содержанием щелочного металла путем, например, исключения промывания катализатора, можно получить катализатор с низкой потерей С8-циклов.

Краткое описание чертежа, который

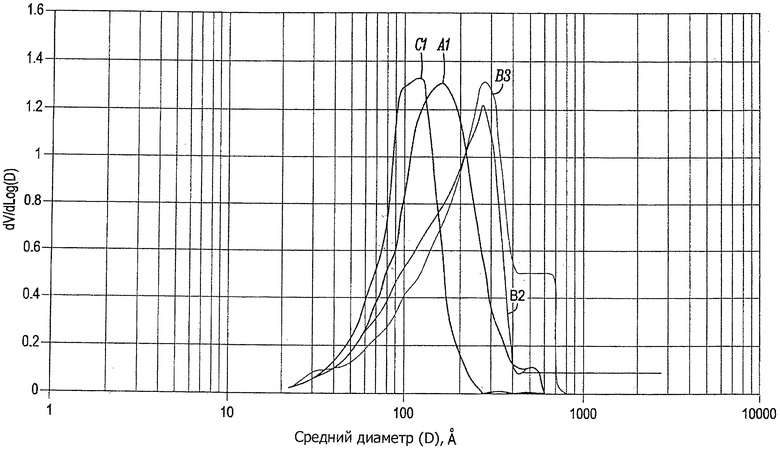

представляет собой графическое изображение распределения объема пор нескольких импрегнированных, окисленных и восстановленных катализаторов.

Определения

Как используется здесь, термин "зона" может относиться к области, включающей один или несколько узлов оборудования и/или одну или более субзон (подзон). Узлы оборудования могут включать один или более реакторов или реакторных емкостей, нагревателей, сепараторов, обменников, труб, насосов, компрессоров и контрольно-измерительных приборов. Дополнительно узел оборудования, такой как реактор или емкость, может, кроме того, включать одну или несколько зон или субзон.

Как используется здесь, термин "поток" может быть потоком, включающим различные углеводородные молекулы, такие как неразветвленные, разветвленные или циклические алканы, алкены, алкадиены и алкины и, по выбору, другие вещества, такие как газы, например водород, или примеси, такие как тяжелые металлы. Поток может также включать ароматические и неароматические углеводороды. Более того, углеводородные молекулы могут быть обозначены сокращенно C1, C2, С3…Cn, где n представляет число углеродных атомов в углеводородной молекуле.

Как используется здесь, термин "ароматический" может относиться к группе, содержащей одно или более колец ненасыщенных циклических углеродных радикалов, где один или более углеродных радикалов могут быть замещены одним или более неуглеродных радикалов. Примером ароматического соединения является бензол, имеющий С6-кольцо, содержащее три двойные связи. Другие примеры ароматических соединений могут включать пара-ксилол, орто-ксилол, мета-ксилол и этилбензол. Более того, характеристика потока или зоны как "ароматический" может подразумевать одно или более различных ароматических соединений.

Как используется здесь, термин "подложка" обычно означает молекулярное сито, которое было смешано со связующим материалом перед добавлением одного или более дополнительных каталитически активных компонентов, таких как благородный металл, или перед последующим процессом, таким как восстановление или сульфидирование.

Подробное раскрытие изобретения

Обычно установка нефтеперерабатывающего или нефтехимического производства может включать установку производства ароматических соединений или ароматический комплекс, в частности С8-ароматический комплекс, который очищает продукт риформинга для экстрагирования одного или более изомеров ксилола, таких как пара-ксилол или мета-ксилол. Такой ароматический комплекс для экстрагирования пара-ксилола раскрыт в патенте США 6740788 В1. Исходное сырье для ароматического комплекса может включать изомеризующиеся С8-ароматические углеводороды общей формулы С6Н(6-n)Rn, где n является целым числом от 2 до 5, a R представляет собой СН3, С2Н5, С3Н7, или С4Н9 в любом сочетании, включая все их изомеры. Подходящие С8-ароматические углеводороды могут включать орто-ксилол, мета-ксилол, пара-ксилол, этилбензол, этилтолуол, триметилбензол, диэтилбензол, триэтилбензол, метилпропилбензол, этилпропилбензол, диизопропилбензол или их смесь.

Ароматический комплекс может включать зону разделения изомеров ксилола, такую как зона отделения пара-ксилола и зона изомеризации С8-ароматических соединений. Зона изомеризации С8-ароматических соединений может принимать поток, обедненный, по меньшей мере, по отношению к одному из изомеров ксилола, такому как пара-ксилол или мета-ксилол. Зона изомеризации С8-ароматических соединений может восстанавливать равновесную концентрацию изомеров ксилола и превращать другие соединения, такие как этилбензол, в ксилол. Обычно такая зона может увеличивать количество изомеров ксилола, таких как пара-ксилол, и продукт из такой зоны С8-ароматической изомеризации может быть возращен в повторный цикл в зону разделения изомеров ксилола для большего извлечения желаемого изомера.

Одним примером применения катализатора, раскрываемого здесь, является изомеризация C8-ароматической смеси, содержащей этилбензол и ксилолы. Обычно смесь имеет содержание этилбензола 1-50 мас.%, содержание орто-ксилола до 35 мас.%, содержание мета-ксилола 20-95%, по массе, и содержание пара-ксилола до 30%, по массе. Упомянутая выше С8-ароматическая смесь является неравновесной, т.е., по меньшей мере, один С8-ароматический изомер присутствует в концентрации, которая существенно отличается от равновесной концентрации в условиях изомеризации. Обычно неравновесную смесь готовят удалением пара-, орто- и/или мета-ксилола из свежей С8-ароматической смеси, полученной из процесса производства ароматических соединений.

Соответственно, С8-ароматическая углеводородная исходная смесь, предпочтительно в смеси с водородом, может быть введена в контакт с катализатором, описанным ниже, в зоне изомеризации С8-ароматических углеводородов. Контактирование может быть осуществлено с применением катализатора в системе с фиксированным слоем, системе с движущимся слоем, системе с флуидизированным слоем или в периодическом режиме. Предпочтительно использование системы с фиксированным слоем. В этой системе, газ, обогащенный водородом, и исходную смесь предварительно нагревают любыми подходящими нагревательными средствами до желаемой температуры реакции и затем пропускают в зону С8-ароматической изомеризации, содержащую фиксированный слой катализатора. Зону превращения могут составлять один или более отдельных реакторов с подходящими средствами между ними для обеспечения поддержания желаемой температуры изомеризации на входе в каждую зону. Реагенты можно вводить в контакт со слоем катализатора либо снизу вверх, либо сверху вниз, либо путем радиального потока, и реагенты могут находиться в жидкой фазе, смешанной газожидкостной фазе или газовой фазе при контактировании с катализатором.

Исходная смесь, предпочтительно неравновесная смесь С8-ароматических соединений, может контактировать с катализатором изомеризации в подходящих условиях С8 - изомеризации. Обычно такие условия включают температуры в интервале 0-600°C или выше, предпочтительно 300-500°C. Обычно давление составляет 100-10000 кПа (абсолютное), предпочтительно меньше чем 5000 кПа. В зоне изомеризации может содержаться достаточное количество катализатора для обеспечения часовой объемной скорости жидкости по отношению к углеводородной исходной смеси, равной 0,1-30 час-1, и предпочтительно 0,5-10 час-1. Углеводородная исходная смесь может реагировать в смеси с водородом при мольном соотношении водород/углеводород, составляющем 0,5:1-25:1 или более. Могут присутствовать другие инертные разбавители, такие как азот, аргон и легкие углеводороды.

Реакция может изомеризовать ксилолы в то время, как этилбензол реагирует с образованием смеси ксилолов путем превращения в нафталины и обратного превращения из нафталинов. Таким образом, выход ксилолов в продукте может быть увеличен путем образования ксилолов из этилбензола. Обычно потеря С8-ароматических соединений в результате реакции является низкой, обычно меньше чем 4 мольных %, предпочтительно не более чем 3,5 мольных % и наиболее предпочтительно менее чем 3 мольных % за проход С8-ароматических соединений в составе исходного сырья в реактор.

Любая эффективная схема извлечения может быть использована для извлечения изомеризованного продукта из выходящего потока реакторов. Обычно жидкий продукт фракционируют для удаления легких и/или тяжелых побочных продуктов для получения изомеризованного продукта. Тяжелые побочные продукты могут включать ароматические С10-соединения, такие как диметилэтилбензол. В некоторых случаях определенные виды продукта, такие как орто-ксилол или диметилэтилбензол, могут быть извлечены из изомеризованного продукта путем селективного фракционирования. Продукт изомеризации С8-ароматических соединений обычно обрабатывают для селективного извлечения пара-изомеров ксилола, возможно, путем кристаллизации. Селективная адсорбция может быть выполнена путем применения кристаллических алюмосиликатов согласно патенту США 3201491.

Катализатор зоны изомеризации С8-ароматических соединений может включать, по меньшей мере, одно MTW-цеолитное молекулярное сито, также характеризуемое как "низкокремниевый ZSM-12" и может включать молекулярные сита с отношением оксид кремния/оксид алюминия меньше чем 45, предпочтительно 20-40. Предпочтительно MTW-цеолит практически не содержит морденита, что в целом означает, что MTW-компонент содержит менее чем 20 мас.% примеси морденита, предпочтительно менее чем 10 мас.% и наиболее предпочтительно менее чем 5 мас.% морденита.

Приготовление MTW-цеолита кристаллизацией смеси, включающей источник оксида алюминия, источник оксида кремния и темплатный агент, является известным. Патент США 3832449 раскрывает MTW-цеолит с применением катионов тетраалкиламмония. Патент США 4452769 и патент США 4537758 раскрывают катион тетраалкиламмония для приготовления высококремниевого MTW-цеолита. В патенте США 6652832 использует катион N,N-диметилгексаметиленимин в качестве темплата для получения низкого соотношения оксид кремния/оксид алюминия в MTW-цеолите без примесей MFI. Предпочтительно кристаллы высокой степени чистоты используют в качестве зародышей для последующих замесов.

MTW-цеолит предпочтительно смешивают со связующим материалом для подходящего образования частиц. Пропорция цеолита в катализаторе составляет 1-90 мас.% предпочтительно 1-10 мас.% и оптимально 5-10%, по массе. Обычно является желательным для MTW-цеолита содержание 0,3-0,5% по массе Na2O и 0,3-0,5% по массе К-20. Также в одном примере воплощения является желательным, чтобы мольное соотношение оксид кремния/оксид алюминия составляло 36:1 и мольное соотношения (Na+К)/Al составляло 0,2-0,3.

Обычно цеолит смешивают со связующим материалом, которым является тугоплавкий неорганический оксид. Связующий материал должен представлять собой пористую, адсорбирующую подложку, имеющую площадь поверхности 25-500 м2/г, предпочтительно 200-500 м2/г. Желательно, чтобы неорганическим оксидом являлся оксид алюминия, такой как гамма-оксид алюминия. Такой гамма-оксид алюминия может быть произведен из оксида алюминия в виде бемита. Оксид алюминия в виде бемита можно смешать с цеолитом и экструдировать. Во время окисления (или кальцинирования) оксид алюминия в виде бемита может превращаться в гамма-оксид алюминия. Одним желательным оксидом алюминия в виде бемита, используемым в качестве исходного материала, является VERSAL-251, продаваемый UOP, LLC Des Plaines, IL. Обычно катализатор может иметь 10,0-99 мас.% желательно 90-99 мас.% связующего материала (гамма-оксида алюминия).

Одной формой подложки или катализатора может быть экструдат. Обычно экструзия вначале включает смешивание молекулярного сита с необязательным связующим материалом и подходящим пептизирующим агентом до образования гомогенной массы или густой пасты, имеющей подходящее содержание влаги, которое делает возможным образование экструдата с приемлемой целостностью, чтобы выдержать прямое кальцинирование. Экструдируемость может быть определена с помощью анализа содержания влаги в массе, причем содержание в пределах 30-70% по массе является предпочтительным. Массу можно затем экструдировать через фильеру, пронизанную большим количеством отверстий, и спагеттиобразный экструдат может быть порезан с образованием частиц в соответствии с известными методиками. Множество различных форм экструдата возможно, включая цилиндр, клеверный лист, гантель и симметричные и асимметричные многолопастные частицы. Более того, массе или экструдату можно придать любую желаемую форму, такую как сфера, путем, например, марумеризации (marumerization), которая может быть вызвана одной или более движущихся пластин или прессованием массы или экструдата в формах.

Альтернативно гранулам подложки или катализатора можно придать форму сферических частиц методами аккреции. Такой метод может повлечь добавление жидкости к порошкообразной смеси цеолита и связующего материала во вращающейся ванне или конической емкости, имеющей вращающийся шнек.

Обычно приготовление сфер, связанных с оксидом алюминия, включает прикапывание смеси молекулярного сита, альзоля и желирующего агента в масляную баню, в которой поддерживают повышенную температуру. Примеры желирующих агентов, которые могут быть использованы в этом процессе, включают гексаметилентетрамин, мочевину и их смеси. Желирующие агенты могут высвобождать аммиак при повышенных температурах, который фиксирует или превращает сферы гидрозоля в сферы гидрогеля. Сферы могут быть затем удалены из масляной бани и в обычном случае подвергнуты особенной состаривающей обработке в масле и растворе аммиака для дальнейшего улучшения их физических характеристик. Один пример способа прикапывания в масло раскрыт в патенте США 2620314.

Обычно последующие стадии сушки, кальцинирования и, по выбору, промывания могут быть проделаны перед и/или после импрегнирования одним или более компонентов, таких как металл. Предпочтительно после формирования связующего материала и цеолита в подложку, подложка может быть высушена при температуре 50-320°C, предпочтительно 100-200°C, в течение 1-24 часов или более. Затем подложку обычно кальцинируют или окисляют при температуре 50-700°C, желательно при 540-650°C, в течение 1-20 часов, желательно 1-1,5 часов, в воздушной атмосфере до тех пор, пока металлосодержащие соединения, если они присутствуют, не перейдут, в основном, в форму оксида, и практически весь алюмоксидный связующий материал в основном не превратится в гамма-оксид алюминия. При желании, по выбору, галогеновый компонент может быть внесен путем включения галогена или галогенсодержащего соединения в воздушную атмосферу. Различные стадии термической обработки могут быть проведены многократно как до, так и после добавления компонентов, таких как один или более металлов, в подложку путем импрегнирования, что является хорошо известным в данной области. Пар может присутствовать в атмосфере при термической обработке во время этих стадий. Во время кальцинирования и/или другой термической обработки катализатора распределение по размерам пор алюмоксидного связующего материала может быть сдвинуто в сторону большего диаметра пор. Таким образом, кальцинирование катализатора может увеличивать средний размер пор катализатора.

По выбору, катализатор можно промывать. Обычно катализатор можно промывать раствором нитрата аммония или гидроксида аммония, предпочтительно гидроксида аммония. Обычно промывание проводят при температуре 50-150°C в течение 1-10 часов. В одном желательном воплощении не проводят промывание. Примеры катализаторов без промывания показаны в US Pub. No. 2005/0143615 A1. Предпочтительно промывание не проводят или проводят промывание гидроксидом аммония, что позволяет большому количеству существующего щелочного металла остаться в катализаторе.

В некоторых примерах воплощения после сушки, кальцинирования и, по выбору, промывания, подложка может быть импрегнирована одним или несколькими компонентами. Катализатор может также включать благородный металл, включая один или более из платины, палладия, родия, рутения, осмия и иридия. Предпочтительным благородным металлом является платина. Компонент благородный металл может существовать внутри конечного катализатора в виде соединения, такого как оксид, сульфид, галогенид или оксисульфид, или в виде элементарного металла или в сочетании с одним или более других ингредиентов катализатора. Желательно, чтобы компонент благородный металл присутствовал в восстановленном состоянии. Этот компонент может присутствовать в конечном катализаторе в любом количестве, которое является каталитически эффективным. Обычно конечный катализатор включает 0,01-2%, желательно 0,1-2% и оптимально 0,1-0,5 мас.% в расчете на элементарный благородный металл.

Компонент благородный металл может быть включен в состав катализатора любым подходящим способом. Один способ приготовления катализатора включает использование водорастворимого разлагающегося соединения благородного металла для импрегнирования кальцинированного композита молекулярное сито - связующий материал. Альтернативно соединение благородного металла можно добавлять во время смешивания компонента сито и связующего материала. Комплексы благородных металлов, которые могут быть использованы в импрегнирующих растворах, соэкструдированных с ситом и связующим материалом, или добавлены другим известным способом, могут включать платинохлористоводородную кислоту, палладийхлористоводородную кислоту, хлороплатинат аммония, платинобромистоводородную кислоту, трихлорид платины, гидрат тетрахлорида платины, дихлорокарбонилдихлорид платины, тетраамина хлороплатинат, динитродиаминоплатину, натрия тетранитроплатинат (II), хлорид палладия, нитрат палладия, сульфат палладия, гидроксид диаминопалладия (II) и хлорид тетрааминопалладия (II).

Компонент, содержащий металл группы IVA (IUPAC 14) может также быть включен в катализатор. Из металлов группы IVA (IUPAC 14) германий и олово являются предпочтительными, а олово являются особенно предпочтительным. Этот компонент может присутствовать в виде элементарного металла, в виде химического соединения, такого как оксид, сульфид, галогенид или оксихлорид или в виде физического или химического сочетания с материалом пористого носителя и/или другими компонентами катализатора. Предпочтительно значительная часть металлов группы IVA (IUPAC 14) присутствует в конечном катализаторе в состоянии окисления, близком к состоянию элементарного металла. Компонент, содержащий металл группы IVA (IUPAC 14), оптимально используют в количестве, достаточном для того, чтобы получить в конечном катализаторе содержание 0,01-5 мас.% предпочтительно 0,1-2 мас.% и оптимально 0,3-0,45 мас.% металла, в расчете на изначальную основу.

Компонент, содержащий металл группы IVA (IUPAC 14), можно включать в катализатор любым подходящим способом для достижения гомогенной дисперсности, таким как соосаждение с пористым материалом-носителем, ионный обмен с материалом-носителем или импрегнирование материала-носителя на любой стадии приготовления. Один способ включения компонента, содержащего металл группы IVA (IUРАС 14), в катализатор включает использование растворимого, разлагающегося соединения металла группы IVA (IUPAC 14) для импрегнирования и распределения металла по всему пористому материалу-носителю. Материал-носитель может быть импрегнирован компонентом, содержащим металл группы IVA (IUPAC 14), либо до, одновременно с, либо после добавления других компонентов. Таким образом, компонент, содержащий металл группы IVA (IUPAC 14), может быть добавлен в материал-носитель путем смешивания последнего с водным раствором подходящей соли металла или растворимого соединения, такого как бромид олова (II), хлорид олова (II), хлорид олова (IV), пентагидрат хлорида олова (IV); оксид германия, тетраэтоксид германия или тетрахлорид германия; или нитрат свинца, ацетат свинца или хлорат свинца. Применение хлорсодержащих соединений металлов группы IVA (IUPAC 14), таких как хлорид олова (IV), тетрахлорид германия или хлорат свинца, является особенно предпочтительным, т.к. это может облегчить включение обоих металлических компонентов и, по меньшей мере, малого количества предпочтительного галогенового компонента в одну стадию. При сочетании с хлористым водородом во время особенно предпочтительной стадии пептизации оксида алюминия, описанной здесь выше, гомогенное диспергирование компонента, содержащего металл группы IVA (IUPAC 14), может быть получено. В альтернативном воплощении органические соединения металла, такие как триметилоловохлорид и диметилоловодихлорид, включают в катализатор во время пептизации оксида алюминия с хлористым водородом или азотной кислотой.

Катализатор может также содержать компоненты, содержащие другие металлы тоже. Такие металлические модификаторы могут включать рений, кобальт, никель, индий, галлий, цинк, уран, диспрозий, таллий или их смесь. Обычно каталитически эффективное количество такого металлсодержащего модификатора может быть включено в катализатор для осуществления гомогенного или слоистого распределения.

Катализатор может также содержать галогеновый компонент, такой как фтор, хлор, бром, иод или их смесь, при этом хлор является предпочтительным. Желательно, чтобы катализатор не содержал иных дополнительных галогенов, кроме связанных с другими компонентами катализатора.

Катализатор может также содержать, по меньшей мере, один щелочной металл при общем содержании щелочного металла в катализаторе, по меньшей мере, 100 м.д. (мас) в расчете на изначальную основу. Щелочным металлом могут быть литий, натрий, калий, рубидий, цезий, франций или их сочетание. Предпочтительные щелочные металлы могут включать натрий и калий. Желательно, чтобы катализатор не содержал дополнительных щелочных металлов, иных, чем те, что связаны с цеолитом и/или связующим материалом. Обычно общее содержание щелочного металла в катализаторе составляет, по меньшей мере, 200 м.д., желательно 300 м.д. (мас) в расчете на изначальную основу. Обычно общее содержание щелочного металла в катализаторе составляет не более чем 2500 м.д., желательно 2000 м.д. и оптимально 1000 м.д. (мас) в расчете на изначальную основу. В одном предпочтительном воплощения катализатор может содержать 300 м.д.-2500 м.д., по массе, по меньшей мере, одного щелочного металла, в расчете на изначальную основу. В другом предпочтительном воплощении катализатор может содержать 150-250 м д., предпочтительно 200-250 м.д. (мас) натрия и, по меньшей мере, 50 м.д., и предпочтительно 150-250 м.д. (мас) калия, в расчете на изначальную основу.

Результирующий катализатор может затем быть подвергнут практически безводной стадии восстановления для обеспечения равномерного и мелкораспыленного диспергирования необязательных металлических компонентов. Восстановление можно осуществлять в технологическом оборудовании ароматического комплекса. Практически чистый и сухой водород (т.е. содержащий меньше 100 объемных м.д., предпочтительно 20 объемных м.д. H2O) предпочтительно используют в качестве восстанавливающего агента. Восстанавливающий агент может контактировать с катализатором при условиях, включающих температуру 200-650°C и в течение 0,5-10 часов, что эффективно для восстановления практически всего компонента, содержащего металл VIII группы, до металлического состояния. В некоторых случаях результирующий восстановленный катализатор может также быть с пользой подвергнут предварительному сульфидированию известным способом, таким как с помощью чистого H2S при комнатной температуре, для включения в катализатор серы в количестве 0,05-1,0% масс. в расчете на изначальную основу.

Элементный анализ компонентов катализатора, таких как компонент, содержащий благородный металл, и, по меньшей мере, один щелочной металл, может быть определен путем анализа методом Индуктивно связанной плазмы (ИСП, ICP) согласно Методу UOP 961-98.

В целом, катализаторы, описанные здесь, имеют несколько полезных свойств, которые обеспечивают изомеризацию этилбензола при минимизации потери С8-циклов. Хотя авторы не хотят связывать себя теорией, такие катализаторы обычно обладают одним или более свойств в целом, которые обеспечивают изомеризацию этилбензола при минимизации потери С8-циклов. Как пример, катализатор может иметь распределение пор по объему, при котором, по меньшей мере, 70%, желательно 80%, объема пор катализатора определяется порами, имеющими диаметр больше чем 100 Å и, по меньшей мере, 95%, желательно 99%, объема пор катализатора определяется порами, имеющими диаметр меньше, чем 1000 Å. Объем пор может быть определен путем порометрии с использованием азота с применением прибора, который продается под торговым названием ASAP 405N фирмой Micrometrics Instrument Corporation Norcross, GA. Процедура является производной от UOP-874-88, но использует 20 вместо 5 профилей точечного давления. Обычно образец предварительно обрабатывают при 300°C в течение 16 часов в вакууме при менее чем 0,0067 кПа. Точки давления, по отношению к атмосферному давлению, составляют 0,05, 0,10, 0,15, 0,20, 0,25, 0,30, 0,35, 0,40, 0,45, 0,50, 0,55, 0,60, 0,65, 0,70, 0,75, 0,80, 0,85, 0,90, 0,96 и 0,97. На основе этих данных может быть определено процентное содержание пор, имеющих диаметр, больше или меньше, чем заданная величина, с применением адсорбционной модели BJH, см. например, Barrett, E.Р., Joyner, L.G. и Halenda, P.Р., 1951, "The Determination of Pore Volume and Area Distributions in Porous Substances; I. Computations from Nitrogen Isotherms"; J.Amer. Chem. Soc. 73, 373-380. Эти данные для четырех образцов показаны на чертеже и обсуждены более подробно ниже.

В дополнение, катализатор описанный здесь, обычно имеет плотность в куске меньше чем 1,250 г/см3, предпочтительно меньше чем 0,950 г/см3, более предпочтительно меньше чем 0,900 г/см3 и оптимально 0,800-0,890 г/см3 при определении путем ртутного замещения, согласно UOP-766-91. Более того, катализатор описанный здесь, обычно имеет удельную поверхность (которую здесь могут обозначать как BET-SA), по меньшей мере, 190 м2/г, предпочтительно, по меньшей мере, 210 м2/г и оптимально 220-250 м2/г, которую определяют с помощью UOP-874-88. Все методы UOP, такие как UOP-766-91, UOP-874-88 и UOP-961-98, обсуждаемые здесь, могут быть получены через ASTM International, 100 Barr-Harbor Drive, West Conshohocken, PA, USA.

Примеры осуществления изобретения

Следующие примеры направлены на дальнейшее иллюстрирование объекта изобретения, катализатора. Эти иллюстрации воплощений изобретения не подразумевают ограничение формулы этого изобретения конкретными деталями этих примеров. Этих примеры основаны на технологических расчетах и реальном опыте работы с подобными процессами.

Примеры катализаторов могут содержать продажный синтезированный MTW-цеолит и источник оксида алюминия: либо VERSAL-251, продаваемый UOP, LLC, оксид алюминия, продаваемый под торговым названием CATAPAL С фирмой Sasol North America Houston, TX, либо гидрозоль гидроксихлорида алюминия (альзоль или оксид алюминия ODS). Все эти источники оксида алюминия можно превратить в гамма-оксид алюминия путем термической обработки, однако они имеют различные свойства и характеристики. Хотя VERSAL-251 (V-251) и CATAPAL С, оба их которых представляют собой оксид алюминия вида бемит, обычно используют для приготовления экструдата, а альзоль обычно используют для приготовления масляно-капельных сфер, обычно форма конечного катализатора не определяется источником оксида алюминия. Сферические катализаторы могут быть приготовлены из связующих веществ, представляющих собой оксид алюминия вида бемит, а масляно-капельные сферы могут быть сформированы в экструдаты.

Для образования экструдатных подложек оксид алюминия обычно, по меньшей мере, частично пептизируют с пептизирующим агентом, таким как азотная кислота. Цеолит можно смешивать с, по меньшей мере, частично пептизированным оксидом алюминия или можно смешивать с оксидом алюминия до пептизации. После этого обычно смесь оксида алюминия и MTW-цеолита экструдируют для придания цилиндрической или трехлопастной формы. После того как это проделано, экструдат можно высушить и затем кальцинировать при 540-650°C в течение 60-90 минут.

Катализаторы можно промывать нитратом аммония или гидроксидом аммония или не промывать. При желании, катализатор можно промыть при температуре 90°C в течение 5 часов. В случае использования раствора нитрата аммония раствор может включать 1 г нитрата аммония и 5,7 г воды на грамм катализатора. В случае раствора гидроксида аммония может быть использовано 0,5 мас.%. NH3 в воде. Стадия промывания может быть проведена на сформированной и кальцинированной подложке перед добавлением благородного металла.

Для формирования масляно-капельной подложки MTW-цеолит смешивают с альзолем. Обычно смесь альзоля и MTW-цеолита смешивают с желирующим агентом гексаметилентетрамином. После этого сферы могут быть сформированы и состарены в процессе масляного прикапывания. Затем обычно ODS-подложки можно промыть 0,5% аммиаком и кальцинировать при 540-650°C в течение 90 минут.

Как для экструдированных подложек, так и для ODS-подложек может быть предпринято следующее. А именно, все подложки могут быть импрегнированы платиной с помощью раствора платинохлористоводородной кислоты, смешанной с водой и HCl. Обычно HCl находится в количестве 1% масс. от массы подложки, и избыток раствора испаряют.

Затем подложки можно окислить или кальцинировать при температуре 565°C в течение 60-120 минут в атмосфере 5-15 мольных % пара с соотношением вода/хлорид от 50:1 до 120:1.

После этого обычно подложки восстанавливают при 565°C в течение 120 минут в смеси, содержащей, по меньшей мере, 15 мольных % водорода в азоте. После того, как это проделано, подложки могут быть сульфидированы в атмосфере 10 мольных % сероводорода, содержащегося в смеси сероводорода и водорода, при обычных условиях для получения 0,07% масс. серы на подложке для получения конечных катализаторов. Описание материалов и способов образования примеров катализаторов приведено в таблице 1.

тор Пример No.

во MTW

(% по массе)

Как используется в таблице 1, термин "СВ" относится к кальцинированному основанию, включающему связующий материал и цеолит, а термин "IX'd CB" относится к кальцинированному основанию, промытому раствором NH4OH или NH4NO3, как показано в столбце "Промывание" для этой строки в таблице 1.

Следующие данные показаны для восстановленных катализаторов в следующей таблице 2. LOI (потери при прокаливании) определяют в соответствии с UOP275-98. Все компоненты приведены в процентах по массе.

тор

Пример No.

Что касается чертежа распределение пор показано для восстановленных катализаторов A1, В2, В3 и С1. Как показано, пример катализатора, изготовленный из оксида алюминия V-251, демонстрирует более широкое распределение пор, чем примеры катализаторов, изготовленных либо с оксидом алюминия ODS, либо с оксидом алюминия CATAPAL С. Хотя авторы не хотят связывать себя теорией, они полагают, что более широкое распределение пор в восстановленных катализаторах дает в результате катализатор процесса изомеризации, протекающей с меньшей потерей С8-циклов.

Таблица 3

тор

Пример No.

Большая часть катализаторов из таблицы 2 сульфидирована и оценена в отношении потери С8-ароматических колец с применением проточного реактора пилотной установки, обрабатывающей неравновесное исходное С8-ароматическое сырье, имеющее следующий состав в процентах, по массе.

Это исходное сырье контактирует с катализатором при давлении 700 кПа(г), массовой часовой объемной скорости (может быть обозначена как WHSV) 8,0 час-1 и мольном соотношении водород/углеводороды, равном 4. Температура реактора составляет 385°C.

"Потеря С8-циклов" выражена в мольных процентах и определяется как "(1-(С8 нафтены и ароматические соединения в продукте)/(С8 нафтены и ароматические соединения в исходном сырье))*100", что представляет собой потерю одного или более С8-циклов, которые могут быть превращены в целевые С8-ароматические соединения, такие как пара-ксилол. Эта потеря исходного сырья обычно требует подачи большего количества исходного сырья для генерирования данного количества продукта, что понижает доходность установки. Обычно низкая величина потери С8-циклов является благоприятным свойством катализатора. "Потеря С8-циклов" (может быть сокращена здесь как "C8RL") может быть оценена по таблице 5 ниже, при степени превращения, вычисленной по следующей формуле:

рХ/Х*100%=22,2±0,05%,

где рХ представляет собой мольное содержание пара-ксилола в продукте; а Х представляет собой мольное содержание ксилола в продукте.

Обычно WHSV устанавливают равной 8 час-1 в начале опыта и увеличивают до достижения рХ/Х*100%=22,2±0,05%. Примеры катализаторов протестированы в пилотной установке на потерю С8-циклов со следующими результатами (см. таблицу 5).

Как показано выше, потерю С8-циклов сопоставляют с общим содержанием щелочного металла при данной WHSV. Катализаторы, имеющие более чем 200 м.д. натрия и калия и произведенные из оксида алюминия VERSAL-251, имеют величины C8RL в пределах 2,1-2,4 мольных процента со средней C8RL, составляющей 2,2 мольных процента. Эти величины существенно ниже, чем величины C8RL для катализаторов, произведенных либо из оксида алюминия CATAPAL С (в пределах 2,6-3,4 мольных процента и в среднем 3,0 мольных процента) либо из оксида алюминия ODS (в пределах 2,6-3,0 мольных процента и в среднем 2,8 мольных процента).

Без дальнейших уточнений полагают, что лицо, квалифицированное в данной области, может, с применением предшествующего описания, использовать данное изобретение в самой полной степени, поэтому предшествующие предпочтительные конкретные воплощения следует толковать как только иллюстрирующие, а не ограничивающие остальное раскрытие никоим образом абсолютно.

В предшествующем все температуры приведены нескорректированно в градусах Цельсия и все доли и процентные содержания являются массовыми, если не оговаривается иное.

Из предшествующего описания лицо, квалифицированное в данной области, может легко определить существенные характеристики этого изобретения и, не отступая от его духа и объема, может делать различные изменения и модификации изобретения, чтобы адаптировать его для различных применений и условий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2008 |

|

RU2470705C2 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2365573C1 |

| СЕЛЕКТИВНАЯ ИЗОМЕРИЗАЦИЯ КСИЛОЛОВ И КОНВЕРСИЯ ЭТИЛБЕНЗОЛА | 2000 |

|

RU2233260C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ НЕРАВНОВЕСНЫХ ПОТОКОВ СЫРЬЯ, СОДЕРЖАЩИХ КСИЛОЛЫ | 2006 |

|

RU2357946C2 |

| ИЗОМЕРИЗАЦИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ СИСТЕМЫ ДВОЙНОГО КАТАЛИЗАТОРА | 2012 |

|

RU2564526C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2012 |

|

RU2570427C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ КСИЛОЛА И ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВНИЕМ UZM-35 | 2010 |

|

RU2514423C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ИЗОМЕРИЗАЦИИ НЕРАВНОВЕСНОЙ СМЕСИ C- АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2125977C1 |

| КОМПОЗИЦИЯ АДСОРБЕНТА И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2004 |

|

RU2345835C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2413712C2 |

Изобретение относится к катализаторам изомеризации. Описан катализатор для процесса изомеризации С8-ароматических соединений, содержащий: а) 1-90 мас.% MTW-цеолита; b) 10-99 мас.% связующего материала, представляющего собой гамма-оксид алюминия, причем гамма-оксид алюминия получен из оксида алюминия в виде бемита, где а) и б) образуют изначальную основу; с) 0,1-2 мас.% благородного металла, в расчете на изначальную основу, и d) по меньшей мере, один щелочной металл, где общее содержание щелочного металла в катализаторе составляет, по меньшей мере, 100 м.д. (мас.%) в расчете на изначальную основу; е) где катализатор имеет распределение пор по объему и, по меньшей мере, 70% объема пор катализатора определяется порами, имеющими диаметр более 100 Å. Технический результат - описанный выше высокоактивный катализатор изомеризации позволяет проводить процесс изомеризации с минимизацией потерь С8-циклов. 9 з.п. ф-лы, 5 табл., 1 ил.

1. Катализатор для процесса изомеризации С8-ароматических соединений, содержащий

a) 1-90 мас.% MTW-цеолита;

b) 10-99 мас.% связующего материала, представляющего собой гамма-оксид алюминия, причем гамма-оксид алюминия получен из оксида алюминия в виде бемита; где а) и б) образуют изначальную основу,

c) 0,1-2 мас.% благородного металла в расчете на изначальную основу; и

d) по меньшей мере, один щелочной металл, где общее содержание щелочного металла в катализаторе составляет по меньшей мере 100 м.д. мас. в расчете на изначальную основу;

e) где катализатор имеет распределение пор по объему и по меньшей мере 70% объема пор катализатора определяется порами, имеющими диаметр более 100 Å.

2. Катализатор по п.1, где общее содержание щелочного металла в катализаторе составляет по меньшей мере 200 м.д. мас. в расчете на изначальную основу.

3. Катализатор по п.1, где катализатор содержит 300 м.д.-2500 м.д. мас. по меньшей мере одного щелочного металла в расчете на изначальную основу.

4. Катализатор по п.1, где по меньшей мере один щелочной металл содержит 200-250 м.д. мас. натрия и 150-250 м.д. мас. калия в расчете на изначальную основу.

5. Катализатор по п.1, где по меньшей мере 80% объема пор катализатора определяется порами, имеющими диаметр более 100 Å.

6. Катализатор по п.1, где катализатор имеет форму трехлопастного экструдата.

7. Катализатор по п.1, где катализатор имеет форму цилиндрического экструдата.

8. Катализатор по п.1, где катализатор содержит 0,1-0,5% мас. благородного металла в расчете на изначальную основу,

9. Катализатор по п.1, где благородный металл содержит платину.

10. Катализатор по п.1, где по меньшей мере 95% объема пор катализатора определяется порами, имеющими диаметр менее 1000 Å.

| US 4331822, 25.05.1982 | |||

| Способ получения изомеров ксилола | 1974 |

|

SU890971A3 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2306979C2 |

| US 4962259, 09.10.1990 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2010-12-20—Публикация

2008-10-07—Подача