Заявление о приоритете

Настоящая заявка испрашивает приоритет по заявке US 13/286,553, поданной 1 ноября 2011 года.

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализаторам и способам конверсии углеводородов. Более конкретно изобретение раскрывает катализаторы для эффективной конверсии этилбензола и изомеризации ксилолов.

Известный уровень техники

Цеолиты широко используются в качестве катализаторов для различных типов конверсии углеводорода, таких как процессы изомеризации, риформинга, гидрирования, алкилирования, трансалкилирования, крекинга и гидрокрекинга. Кроме того, цеолитные материалы используют в качестве адсорбентов в различных нефтехимических и химических процессах разделения. Селективность в катализе или разделении обеспечивается внутренними полостями или каналами, образованными в структуре кристаллических алюмосиликатов. Цеолиты также могут включать материалы, в которых часть диоксида кремния и оксида алюминия заменена полностью или частично другими оксидами; оксид германия, оксид олова и их смеси могут заменить часть диоксида кремния и оксид галлия, оксид индия, оксид бора, оксид железа и их смеси могут заменить часть оксида алюминия.

Практические применения чистых цеолитов значительно ограничены из-за ограничений по механической прочности. Механическая прочность может быть придана формированием цеолита в присутствии нецеолитного связующего и сушкой и кальцинацией полученных таблеток, сфер или экструдата. Примеры таких связующих включают такие материалы, как оксид алюминия, диоксид кремния, титана и глины различных типов. Однако эффективность связанного цеолита с точки зрения активности, селективности или сохранения активности, может быть снижена, потому что связующее снижает адсорбционные свойства цеолита за счет разбавления. Кроме того, поскольку связанный цеолит получают экструдированием цеолита со связующим с последующими сушкой и кальцинацией экструдата, аморфный связующий материал может проникать в поры цеолита, в другом случае блокировать доступ к порам цеолита или замедлить скорость массопереноса в порах цеолита, что может снизить эффективность цеолита. Более того, когда связанный цеолит используют в каталитических процессах, связующее вещество может влиять на химические реакции, которые имеют место внутри цеолита, и также может катализировать нежелательные реакции, которые могут привести к образованию нежелательных продуктов.

Ключевым применением цеолитовых катализаторов служит превращение C8 -ароматических соединений для получения индивидуальных изомеров ксилола. Ксилолы, параксилол, метаксилол и ортоксилол являются важными промежуточными продуктами, которые находят широкое и разнообразное применение в химическом синтезе. Параксилол при окислении дает терефталевую кислоту, которую используют в производстве синтетических текстильных волокон и смол. Метаксилол используют в производстве пластификаторов, азокрасителей, защитных средств древесины и т.д. Ортоксилол является сырьем для производства фталевого ангидрида.

Каталитический риформинг лигроина является важным источником C8 ароматических соединений. Содержание изомеров ксилола в C8-ароматических соединениях каталитического риформинга или других источниках обычно не соответствует требованию по содержанию компонентов в качестве химических промежуточных продуктов и дополнительно содержат этилбензол, который трудно отделить или переработать. Параксилол, в частности, является одним из основных промежуточных химических веществ с быстро растущим спросом, но составляет только 15-20% обычных C8 ароматических потоков. Корректировка требуемого соотношения изомеров может быть выполнена объединением извлечения изомеров ксилола, например, адсорбционное извлечение параксилола, с изомеризацией для получения дополнительного количества требуемого изомера. Изомеризация превращает неравновесную смесь изомеров ксилола, которая обеднена требуемым изомером ксилола, в требуемую смесь изомеров ксилола, которая приближается к равновесным концентрациям. Используемое приближение к равновесию является оптимизированным компромиссом между высокими потерями C8 циклических соединений при высокой степени превращения (т.е. очень близкое приближение к равновесию) и высокими расходами на энергию в связи с большой долей возвращаемых в цикл непревращенных ароматических C8-соединений.

Способы превращения C8 ароматических соединений обычно классифицируют по способу превращения этилбензола, объединенного с изомерами ксилола. Этилбензол с трудом изомеризуется в ксилолы, но его обычно превращают в технологической установке, так как отделение от ксилолов путем суперфракционирования или адсорбции очень дорого. Один подход заключается в реакции конверсии этилбензола с образованием смеси ксилолов и обратным превращением из нафтенов в присутствии твердого кислотного катализатора с функцией гидрирования-дегидрирования. Альтернативным широко используемым подходом является деалкилирование этилбензола с образованием в основном бензола и изомеризации ксилолов до почти равновесной смеси. Первый подход повышает выход ксилола за счет образования ксилолов из этилбензола; последний подход обычно приводит к более высокой степени превращения этилбензола, снижая тем самым количество возвращаемого в установку извлечения параксилола и сопутствующие расходы.

Водород обычно присутствует в реагентах процесса превращения, чтобы способствовать прохождению реакции и сохранять стабильность катализатора. Хотя ксилолы могут быть изомеризованы в некоторых случаях в отсутствие водорода, для экономии средств превращение этилбензола обычно требует присутствия водорода. В некоторых случаях оправдано использование двухступенчатых технологических установок для получения высокой степени превращения и выхода этилбензола. В любом случае продолжается поиск более эффективных катализаторов и процессов.

Краткое изложение сущности изобретения

Основной целью настоящего изобретения является создание нового катализатора эффективного для конверсии углеводородов. Более конкретно изобретение включает способ конверсии алкилароматических углеводородов и, в частности, переработки C8-ароматических соединений для увеличения концентрации требуемого изомера ксилола с пониженными потерями ароматических соединений и затратами на переработку.

Данное изобретение основано на открытии того, что превращение этилбензола вместе с изомеризацией ксилолов можно осуществить с катализатором, включающим цеолит без связующего, обладающий специфическими характеристиками пористости и градиентом кристалличности.

Соответственно одно осуществление изобретения представляет собой способ превращения неравновесного сырья C8 ароматических соединений, включающий контактирование сырья со слоем катализатора, включающего частицы цеолитного алюмосиликата без связующего с объемом открытых пор, по меньшей мере, 0,65 см3/г и градиентом кристалличности частиц с увеличивающейся степенью кристалличности от низкой кристалличности внутренней части к высокой кристалличности внешней части, в зоне конверсии в условиях конверсии, включающих температуру 340-500°C, давление от 100 кПа до 5 МПа и массовую часовую объемную скорость 2-50 ч-1 в присутствии водорода для конверсии этилбензола и получения изомеризованного продукта с более

высоким содержанием, по меньшей мере, одного изомера ксилола, чем в сырье.

Более конкретное осуществление представляет собой способ превращения неравновесного сырья С8 ароматических соединений, включающий контактирование сырья со слоем катализатора, включающим частицы цеолитного алюмосиликата без связующего, с объемом открытых пор, по меньшей мере, 0,65 см3/г и градиентом кристалличности частиц с увеличивающейся степенью кристалличности от внутренней части с относительной кристалличностью 10-50 % масс. до наружной части 500 мкм с относительной кристалличностью 90-100 % масс. в зоне конверсии в условиях конверсии, включающих температуру 340-500°C, давление от 100 кПа до 5 МПа и среднечасовую скорость подачи сырья 2-50 ч-1 в присутствии водорода для конверсии этилбензола и получения изомеризованного продукта с более высоким содержанием, по меньшей мере, одного изомера ксилола, чем в сырье.

Более конкретным осуществлением является способ превращения неравновесного сырья С8 ароматических соединений, включающий контактирование сырья со слоем катализатора, включающим частицы цеолитного алюмосиликата без связующего, с объемом открытых пор, по меньшей мере, 0,65 см3/г и градиентом кристалличности частиц с увеличивающейся степенью кристалличности от внутренней части с относительной кристалличностью 10-50% масс, до наружной части 100 мкм с относительной кристалличностью 90-100 % масс. в зоне конверсии в условиях конверсии, включающих температуру 340-500°C, давление от 100 кПа до 5 МПа и массовую часовую объемную скорость 2-50 ч-1 в присутствии водорода для конверсии этилбензола с потерями ксилола менее 0,02 % конверсии этилбензола и получения изомеризованного продукта с более высоким содержанием, по меньшей мере, одного изомера ксилола, чем в сырье.

Другие конкретные осуществления станут ясными из последующего подробного описания изобретения.

Краткое описание чертежей

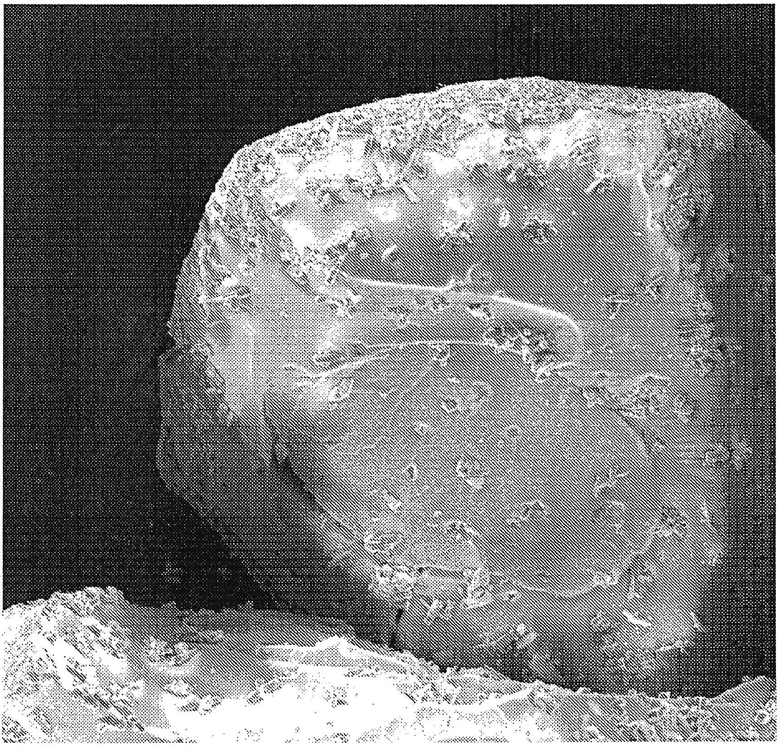

Фиг. 1 представляет характеристики частиц изобретения.

Подробное описание изобретения

Сферические цеолитные частицы без связующего имеют высокую каталитическую активность и селективность в конверсии углеводородов и особенно при превращении ароматических углеводородов. Примеры цеолитов, включающих катализаторы изобретения, включают цеолиты с отношением Si:Al2 более 10 и часто более 20,

например, цеолиты типа MFI, MEL, EUO, FER, MFS, МТТ, MTW, TON, MOR и FAU структурного типа, описанного в Atlas of Zeolite Framework Types, 6th Revised Edition, CH. Baerlocher, L.B. McCusker, and D.H. Olson, editors, Elsevier (2007). Цеолиты типа пентасилов, такие как MFI, MEL, MTW и TON, являются предпочтительными, и цеолиты MFI-типа, такие как ZSM-5, силикалит, Borolite С, TS-1, ZSM-12, SSZ-25, PSH-3 и ITQ-1, являются особенно предпочтительными.

Получение предпочтительного катализатора изобретения, во-первых, включает формирование реакционной смеси алюминия и кремния. Источники алюминия включают, но не ограничиваются алкоксидами алюминия, осажденным оксидом алюминия, металлическим алюминием, солями алюминия и золем оксида алюминия. Конкретные примеры алкоксидов алюминия включают, но не ограничиваются, вторбутоксидом алюминия и ортоизопропоксидом алюминия. Источники оксида кремния включают, но не ограничиваются тетраэтилортосиликатом, коллоидным диоксидом кремния, осажденным диоксидом кремния, щелочными силикатами, HiSil и Ultrasil. Отношение Si/Al может составлять 3-100, предпочтительно 8-50.

Смесь оксида алюминия и диоксида кремния предпочтительно по существу не содержит цеолита, как описано выше, или структурообразующего агента, как описано ниже, хотя в объеме притязаний настоящего изобретения присутствуют сравнительно небольшие количества таких материалов.

Предпочтительный способ включает приготовление аморфного алюмосиликата способами известного уровня техники. Например, может быть использована методика, опубликованная в US 3909450, который включен в описание ссылкой. Эта методика включает приготовление алюминиевого золя растворением алюминия в водном растворе хлористоводородной кислоты при температуре кипения для формирования золя с заданным отношением алюминий/хлорид. Этот алюминиевый золь смешивают с золем кремния, который готовят, например, подкислением жидкого стекла. Добавляют гелеобразующие агенты, такие как гексаметилентетрамин, мочевина или их смеси, и смесь золей измельчают в виде капель в горячей масляной бане, где происходит гелеобразование с формированием сферических частиц. Гелеобразующий агент увеличивает pH капли золя, что приводит к гелированию капель. Этот золь-гель процесс отверждает оксид алюминия и диоксид кремния. Дополнительные сведения о методе капля в масле можно найти в US 2620314, который включен ссылкой.

Хотя описанная выше методика дает аморфную алюмосиликатную композицию в виде сфер, аморфный алюмосиликат может быть в любой форме, такой как экструдат, частицы неправильной формы, гранулы или таблетки, если они соответствуют форме конечного катализатора. Особенно предпочтительно использовать сферы, полученные, как описано выше.

Сферы непрерывно удаляют из масляной бани и обычно подвергают обработке старением и сушкой в масле и водном растворе аммиака, чтобы приготовить катализатор изобретения. Полученные состаренные и гелированные частицы затем промывают и сушат при относительно низкой температуре 90-150°C и кальцинируют при температуре 400-700°C в течение 1-20 часов. Это дает аморфную композицию алюмосиликата. Эти аморфные композиции алюмосиликата характеризуются кажущейся объемной плотностью 0,3-0,5 г/см3 и объемом пор 0,4-1,0 см3/г.

Катализатор предпочтительно не содержит связующего, то есть включает форму, подходящую для процесса конверсии углеводородов без существенного присутствия инертных компонентов, формирующих форму готового катализатора. Если они присутствуют, то такие компоненты присутствуют в незначительном количестве, например, менее 50 % масс., предпочтительно менее 10 % масс. и наиболее предпочтительно менее 7 % масс. относительно массы катализатора. Любые инертные компоненты предпочтительно содержат непрореагировавший материал кристаллизации предварительно сформированных сфер.

Катализаторы без связующего получают из экструдатов или сферических частиц, состоящих, например, из аморфного или кристаллического диоксида кремния и оксида алюминия или источников аморфного оксида кремния алюминия. Также требуется минерализатор, такой как амин, гидроксид натрия и/или фторид натрия, гидроксид или бромид тетраалкиламмония, алкильные группы предпочтительно содержат 2-5 атомов углерода, и вода для того, чтобы превратить компоненты диоксида кремния и оксида алюминия в частицы алюмосиликатного цеолита без связующего. Минерализатор и вода могут быть введены в сферические частицы или экструдаты в процессе формования, или они могут быть добавлены позже либо в виде раствора, нескольких растворов, пара, паров или любой их комбинации. Затравка, зародышеобразователи и/или структурообразующие агенты также могут быть добавлены в небольших количествах, но в целом это не является необходимым и/или их использование может быть исключено. Полученный продукт затем необязательно может быть кальцинирован на воздухе при температуре 400-550°C в течение 10-40 часов для удаления катионов тетраалкиламмония.

Продукт может быть дополнительно обработан для удаления алюминия и необязательно введения кремния, увеличивая таким образом отношение Si/Al и изменяя тем самым кислотность и ионообменные свойства цеолитов. Эти методики включают: а) контактирование с фторсиликатным раствором или суспензией; b) кальцинирование или пропускание пара с последующей экстракцией кислотой или ионным обменом; c) экстракция кислотой или d) любое сочетание этих обработок в любом порядке.

Катализаторы изобретения имеют исключительно высокую макропористость и большой открытый объем, измеренный в соответствии с ASTM D4284 Стандартный метод испытаний для определения распределения пор по объему катализатора ртутной порозиметрией, соответствующему объему поглощенной ртути, что характеризует существование мезопор и макропор в катализаторе. Объем открытых пор частиц обычно составляет, по меньшей мере, 0,60 см3/г, предпочтительно, по меньшей мере, 0,65 см3/г и более предпочтительно более 0,70 см3/г. Эти характеристики приводят к высокой степени конверсии этилбензола в C8 ароматические смеси по сравнению с катализаторами, полученными цеолитом со связующим.

Градиент кристалличности предпочтительно определяется сканирующей электронной микроскопией ("SEM"). Определение местной кристалличности SEM осуществляют, по меньшей мере, на трех образцах частиц из слоя частиц катализатора. Образцы выбирают из слоя способами, известными специалистам в данной области техники. Данные SEM представляют кристалличность в любой точке внутри частицы катализатора, на основе кристалличности по отношению к положению относительно диаметра частицы. Измерение градиента определяют как среднее значение градиента с заданным уровнем, по меньшей мере, в трех частицах катализатора и пригодно для относительного сравнения кристалличности. Градиент кристалличности частиц увеличивается со степенью кристалличности от низкой кристалличности внутреннего участка со степенью кристалличности 10-50% масс. до высокой кристалличности наружной части со степенью кристалличности 90-100 % масс.; внутренняя часть может включать 50 % объема частиц. Этот градиент отличается от катализатора с наружным слоем цеолита вокруг аморфного центра.

Фиг. 1 представляет срез частицы изобретения для показа градиента изобретения. Внешняя часть частицы имеет высокую степень кристалличности, в то время как в центральной части находится только несколько кристаллов. Содержание кристаллов возрастает по мере перемещения наблюдения в направлении внешней части.

Катализаторы изобретения предпочтительно содержат металлический компонент, включающий один или несколько металлов, выбранных из VIII группы (IUPAC 8-10), VIB группы (IPAC 6) и VIIB группы (IPAC 7) металлов. Один или несколько металлов платиновой группы, включая один или несколько из платины, палладия, родия, рутения, осмия и иридия, являются особенно преимущественными компонентами катализатора настоящего изобретения. Предпочтительными металлами платиновой группы являются платина и палладий, платина является особенно предпочтительной. Компонент металла платиновой группы может присутствовать внутри конечного каталитического композита в виде соединения, такого как оксид, сульфид, галогенид, оксисульфид и т.д., или в виде элементарного металла или в комбинации с одним или несколькими другими ингредиентами каталитического композита. Считается, что наилучшие результаты получаются, когда по существу весь компонент металла платиновой группы существует в восстановленном состоянии. Компонент из металла платиновой группы в общем случае составляет 10-5000 ppm масс. (частей на миллион) конечного каталитического композита, в пересчете на элемент, причем особенно подходящее содержание составляет 100-2000 ppm масс. При использовании платинового компонента содержание 200-800 ppm масс. платины на катализаторе в пересчете на элемент является предпочтительным и содержание 200-500 ppm масс. является особо предпочтительным.

Металлический компонент гидрирования может быть введен в каталитический композит любым подходящим способом. Один способ получения катализатора включает использование водорастворимого, разлагаемого соединения металла гидрирования для импрегнироания кальцинированного композита сита/связующее.

В объеме притязаний настоящего изобретения включает композиты катализатора, которые могут дополнительно содержать модификаторы металла, такие как один или несколько элементов из рения, олова, германия, свинца, кобальта, никеля, индия, галлия, цинка, урана, диспрозия, таллия и их смеси. Каталитически эффективные количества таких модификаторов металла могут быть включены в катализаторы любыми способами известного уровня техники для создания однородного или послойного распределения.

В альтернативном осуществлении катализатор может содержать диспергированный селективно сульфидированный рениевый компонент. Рений (в пересчете на элементарный металл) присутствует в количестве 0,05-5, предпочтительно 0,4-4 ppm масс. катализатора, и атомное отношение серы к рению составляет 0,2:1-0,7:1, предпочтительно 0,25:1-0,5:1. При первом сульфидировании альтернативного катализатора предпочтительно используют сильно разбавленный газ сульфидирования в условиях сульфидирования, пропуская серосодержащий газ над катализатором, например, при массовой среднечасовой объемной скорости, по меньшей мере, 0,5 ч-1 и температуре, по меньшей мере, 100°C в соответствии с известным уровнем техники. Восстановительные условия могут быть обеспечены присутствием, по меньшей мере, одного из углеводорода и водорода при практическом отсутствии окислительного компонента. Газ сульфидирования часто содержит менее 5000, более предпочтительно менее 500 частей на миллион мольных (ppm - мол.) серы.

Катализаторы настоящего изобретения может содержать галогеновый компонент, включающий фтор, хлор, бром или йод или их смеси, причем хлор является предпочтительным. Однако катализатор предпочтительно не содержит добавленного галогена, кроме того, который связан с другими компонентами катализатора.

Каталитический композит сушат предпочтительно при температуре 100-320°C в течение 2-24 или более часов. При необходимости катализатор может быть кальцинирован при температуре 400-650°C в атмосфере воздуха в течение 0,1-10 часов. Также во время кальцинирования также может присутствовать пар, например, 0,5-20, например, 1-10% мол. пара в воздухе. Когда катализатор содержит незначительное количество металла платиновой группы, полученные кальцинированные композиты часто подвергают по существу безводной стадии восстановления для обеспечения равномерно и тонкоизмельченной дисперсии необязательных металлических компонентов. Восстановитель контактирует с катализатором в условиях, включающих температуру 200-650°C и в течение 0,5-10 часов, эффективных для существенного восстановления всего компонента металла платиновой группы, если он присутствует, до металлического состояния.

Эффективное превращение этилбензола в C8 ароматические смеси в сочетании с изомеризацией ксилолов является особенно предпочтительным применением настоящего катализатора. Сырье в предпочтительном способе конверсии ароматических углеводородов включает неравновесный ксилол и этилбензол. Эти ароматические соединения в неравновесной смеси, т.е. по меньшей мере, один C8-ароматический изомер присутствует в концентрации, которая существенно отличается от равновесной концентрации в условиях изомеризации. Таким образом, неравновесная композиция ксилола существует там, где содержание одного или двух изомеров ксилола ниже равновесного по отношению к другим изомеру или изомерам ксилола. Ксилол с содержанием ниже равновесного может быть любым из пара-, мета- и ортоизомеров. Поскольку спрос на пара- и ортоксилолы выше, чем для метаксилол, обычно сырье будет содержать метаксилол. Как правило, в смеси содержание этилбензола составляет 1-60 % масс., содержание ортоксилола 0-35 % масс., содержание метаксилола 20-95 % масс. и содержание параксилола 0-30 % масс. Обычно неравновесную смесь получают удалением пара-, орто- и/или метаксилола из свежей C8-ароматической смеси, полученной процессом получения ароматических соединений. Сырье может содержать другие компоненты, включающие, но не ограниченные нафтенами и ациклическими парафинами, а также ароматическими соединениями с более высокой и более низкой молекулярной массой.

В настоящем изобретении могут быть использованы алкилароматические углеводороды, присутствующие в соответствующих фракциях из различных потоков нефтепереработки, например, в виде отдельных компонентов или фракций с определенным интервалом выкипания, полученных селективным фракционированием и ректификацией углеводородов каталитического крекинга или риформинга. В соответствии со способом настоящего изобретения алкилароматические углеводородные сырьевые смеси, предпочтительно с добавкой водорода, контактируют с катализатором изобретения в зоне конверсии алкилароматических углеводородов. Контактирование может быть осуществлено с использованием катализатора в системе с неподвижным слоем, системе с подвижным слоем, системе с псевдоожиженным слоем или в операции периодического типа. Ввиду опасности потери при истирании ценного катализатора и более простого осуществления предпочтительно использовать систему с неподвижным слоем катализатора. В этой системе газ, обогащенный водородом, и сырьевую смесь предварительно нагревают с помощью соответствующих средств нагрева до требуемой температуры реакции и затем подают в зону конверсии, включающую неподвижный слой катализатора. Превращение может быть осуществлено в одном или нескольких отдельных реакторах с подходящими средствами между ними для поддержания требуемой температуры конверсии на входе в каждую зону.

Реагенты можно приводить в контакт со слоем катализатора любым типом потока: восходящим, нисходящим или радиальным потоком, и реагенты могут быть в жидкой фазе, смешанной парожидкостной фазе или паровой фазе при контакте с катализатором. Реагенты предпочтительно частично или полностью находятся в паровой фазе.

Алкилароматическая сырьевая смесь, предпочтительно неравновесная смесь С8 ароматических соединений, контактирует с катализатором конверсии при подходящих условиях конверсии алкилароматических соединений. Такие условия включают температуру 100-600°C или более и предпочтительно 340-500°C. Давление обычно составляет от 100 кПа до 10 МПа и наиболее часто не более 5 МПа. В зоне конверсии содержится достаточно катализатора, чтобы обеспечить массовую часовую объемную скорость углеводородной сырьевой смеси 0,5-100 ч-1, предпочтительно 2-50 ч-1; предпочтительные результаты были получены при среднечасовой скорости подачи сырья, по меньшей мере, 10 ч-1 и выше. Углеводородная сырьевая смесь оптимально реагирует в смеси с водородом при мольном отношении водород/углеводород 0,05:1-10:1 или более и предпочтительно, по меньшей мере, 0,05; также могут присутствовать инертные разбавители, такие как азот, аргон и легкие углеводороды.

Обычно условия конверсии являются достаточными для превращения, по меньшей мере, 50, предпочтительно 60-90% этилбензола в потоке сырья. Настоящий способ

характеризуется высокой степенью удалением этильных радикалов из этилбензола с низким выходом толуола и тяжелых алкилбензолов в качестве побочных продуктов. Обычно условия конверсии не приводят к достижению равновесия по ксилолу. Процесс конверсии обычно превращает этилбензол с потерями ксилола менее 0,025%, предпочтительно менее 0,02% от конверсии этилбензола.

В соответствии с изобретением сырьевую смесь алкилароматических углеводородов приводят в контакт последовательно с двумя или несколькими катализаторами в зоне конверсии с последующей зоной изомеризации ксилола для достижения целей настоящего изобретения. Такая система двух катализаторов особенно эффективна за счет эффективной конверсии этилбензола с последующей эффективной изомеризацией ксилолов в С8 ароматической смеси с низким содержанием этилбензола. Контактирование может быть осуществлено в любой зоне с использованием каталитической системы в системе с неподвижным слоем, с подвижным слоем, с псевдоожиженным слоем, в суспензионной системе, системе с кипящим слоем или в периодическом процессе, но предпочтительно использовать систему с неподвижным слоем в обеих зонах. Первая зона конверсии предпочтительно содержит катализатор изобретения, работающий в условиях, эффективных для превращения этилбензола, а также для изомеризации ксилолов, как описано выше. Первая зона конверсии дает промежуточный поток и, по меньшей мере, часть и предпочтительно весь промежуточный поток без дальнейшей обработки контактирует во второй зоне конверсии, содержащей катализатор изомеризации. Зона изомеризации может включать один реактор или два или более отдельных реакторов с подходящими средствами между ними для достижения улучшенного достижения равновесного состояния ксилолов. Два катализатора предпочтительно находятся в одном реакторе.

В зоне изомеризации предпочтительно содержится катализатор, особенно эффективный для изомеризации ксилолов с конверсией этилбензола в первой зоне. Любой эффективный в этом процессе катализатор может быть использован, включая известные цеолитные алюмосиликаты, выбранные из MFI, MEL, EUO, FER, MFS, МТТ, MTW, TON, MOR и FAU, предпочтительными являются цеолиты типа пентасилов MFI и MTW. Реагенты могут контактировать со вторым катализатором в жидкой фазе, смешанной фазе жидкость-пар или паровой фазе. Рабочие условия обычно находятся в пределах вышеописанного диапазона для катализатора изобретения, более низкая температура в диапазоне 200-400°C является предпочтительной для достижения вышеописанного более высокого содержания параксилола.

Конкретная схема, используемая для извлечения изомеризованного продукта из потока, выходящего из реакторов, не считается критической для настоящего изобретения и может быть использована любая эффективная схема извлечения известного уровня техники. Обычно продукт конверсии фракционируют для удаления легких побочных продуктов, таких как алканы, нафтены, бензол и толуол и тяжелых побочных продуктов, чтобы получить C8 изомер в виде продукта. Тяжелые побочные продукты включают диметилэтилбензол и триметилбензол. В некоторых случаях определенные продукты, такие как ортоксилол или диметилэтилбензол, могут быть извлечены из изомеризованного продукта путем селективного фракционирования. Продукт конверсии C8 ароматических соединений обычно перерабатывают для селективного извлечения изомера параксилола, необязательно кристаллизацией. Для селективной адсорбции предпочтительно использовать кристаллические алюмосиликаты в соответствии с US 3201491. Усовершенствования и альтернативы в пределах предпочтительного процесса адсорбционного извлечения описаны в US 3626020, US 3696107, US 4039599, US 4184943, US 4381419 и US 4402832, включенных в описание ссылкой.

Примеры

Следующие примеры представлены только для иллюстрации определенных конкретных осуществлений изобретения и не должны рассматриваться как ограничивающие объем притязаний изобретения, определенный формулой изобретения. Существует много возможных других вариантов, которые очевидны специалистам в данной области техники, в пределах сущности изобретения.

Пример 1

Первый катализатор изобретения получают следующим образом: в 125 мл тефлоновом вкладыше смешивают 11,8 г пропиламина и 4,0 г 10% водного раствора NaCl. К этой смеси добавляют 8,0 г кальцинированных сфер, полученных в масле, с отношением Si/Al2 80 и полностью покрывают жидкой фазой. Затем тефлоновый вкладыш загружают в реактор Парра и нагревают до 175°C в течение 10 дней. После охлаждения до комнатной температуры сферы отфильтровывают и промывают деионизированной водой. Кальцинированные частицы катализатора содержат 70% MFI по данным рентгенофазового анализа. Приготовление катализатора завершают импрегнированием 111 граммов кальцинированного продукта 200 миллилитрами водного раствора, содержащего 0,08 г хлорида тетрааминплатины и 9,41 г NH4NO3, с последующим испарением при 100°C для получения конечного содержания платины 0,04 % масс. в готовых частицах катализатора. Импрегнированные образцы затем кальцинируют, как описано в примере 1 документа US 7939701, двухступенчатой кальцинацией и проводят обмен ионов аммония при 88°C с последующим окислением при 480°C и восстановлением при 425°C в течение 4 часов. Объем открытых пор катализатора, определенный по ASTM D4284, составляет 0,718 см3/г и содержание платины 220 ppm, и обозначается как катализатор А.

Пример 2

Второй катализатор изобретения получают следующим образом: в 125 мл тефлоновом вкладыше смешивают 15 г бутиламина и 10 г 20% водного раствора NaCl. К этой смеси добавляют 12 г кальцинированных сфер, полученных в масле, с отношением Si/Al 40, и полностью покрывают жидкой фазой. Затем тефлоновый вкладыш загружают в реактор Парра и нагревают до 175°C в течение 10 дней. После охлаждения до комнатной температуры сферы отфильтровывают и промывают деионизированной водой. Кальцинированные частицы катализатора содержат 50% MFI по данным рентгенофазового анализа. Приготовление катализатора завершают импрегнированием 111 граммов кальцинированного продукта 200 миллилитрами водного раствора, содержащего 0,08 г хлорида тетрааминплатины и 9,41 г NH4NO3, с последующим испарением при 100°C для получения конечного содержания платины 0,04 % масс. в готовых частицах катализатора. Импрегнированные образцы затем кальцинируют, как описано в примере 1 документа US 7939701, двухступенчатой кальцинацией и проводят обмен ионов аммония при 88°C с последующим окислением при 480°C и восстановлением при 425°C в течение 4 часов. Объем открытых пор катализатора, определенный ASTM D4284, составляет 0,743 см3/г и содержание платины 350 ppm, и обозначается как катализатор В.

Пример 3

Характеристики катализаторов изобретения сравнивают с катализатором известного уровня техники, приготовленного согласно примеру 2 документа US 7939701. Каждое Тиспытание проводят изомеризацией сырьевого потока, по существу в отсутствие параксилола и содержащей 15 % масс. этилбензола, 25 % масс. ортоксилола и 60 % масс. метаксилола. Испытания проводят при отношении водорода к углеводороду 4 к 1, среднечасовой скорости подачи сырья 7 час-1 и манометрическом давлении 0,7 МПа. Конверсия этилбензола составляет 70% при температуре испытания 375-400°C. Характеристики, определяемые как потеря ксилолов и сопутствующий выход побочных продуктов в виде толуола и тяжелых алкилбензолов, следующие:

Оба катализатора изобретения демонстрируют более низкие потери ксилола и выход побочного продукта, чем катализатор сравнения при конверсии этилбензола, и повышают содержание параксилола в продукте. Следует отметить, что потери ксилола при конверсии этилбензола составляют соответственно 0,016, 0,006 и 0,027.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОМЕРИЗАЦИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ СИСТЕМЫ ДВОЙНОГО КАТАЛИЗАТОРА | 2012 |

|

RU2564526C1 |

| СЕЛЕКТИВНАЯ ИЗОМЕРИЗАЦИЯ КСИЛОЛОВ И КОНВЕРСИЯ ЭТИЛБЕНЗОЛА | 2000 |

|

RU2233260C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ КСИЛОЛА И ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВНИЕМ UZM-35 | 2010 |

|

RU2514423C1 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2365573C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2413712C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ИЗОМЕРИЗАЦИИ НЕРАВНОВЕСНОЙ СМЕСИ C- АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2125977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРТОКСИЛОЛА | 2001 |

|

RU2197462C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ НЕРАВНОВЕСНЫХ ПОТОКОВ СЫРЬЯ, СОДЕРЖАЩИХ КСИЛОЛЫ | 2006 |

|

RU2357946C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА И СПОСОБ ИЗОМЕРИЗАЦИИ | 2016 |

|

RU2739200C2 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ТОЛУОЛА | 1993 |

|

RU2131862C1 |

Изобретение относится к способу конверсии углеводородов. Описан способ конверсии неравновесного C8-ароматического сырья. Сырье контактирует со слоем катализатора. Катализатор включает частицы цеолитного алюмосиликата без связующего, содержит цеолит MFI и один или более металлов, выбранных из металлов групп VIII, VIB и VIIB. Объем открытых пор составляет, по меньшей мере, 0,65 см3/г. Градиент кристалличности частиц с увеличивающейся степенью кристалличности от низкой кристалличности внутренней части, который имеет относительную кристалличность 10-50%, к высокой кристалличности внешней части, который имеет относительную кристалличность 90-100%. Температура в зоне конверсии в условиях конверсии составляет 340-500°C, давление от 100 кПа до 5 МПа, среднечасовая скорость подачи сырья 2-50 ч-1. Технический результат - увеличение концентрации изомера ксилола с пониженными потерями ароматических соединений и затратами на переработку. 6 з.п. ф-лы, 1 ил., 3 пр.

1. Способ конверсии неравновесного C8-ароматического сырья, включающий контактирование сырья со слоем катализатора, включающего частицы цеолитного алюмосиликата без связующего, содержащие цеолит MFI и один или более металлов, выбранных из металлов групп VIII, VIB и VIIB, имеющие объем открытых пор, по меньшей мере, 0,65 см3/г и градиент кристалличности частиц с увеличивающейся степенью кристалличности от низкой кристалличности внутренней части, имеющей относительную кристалличность 10-50%, к высокой кристалличности внешней части, имеющей относительную кристалличность 90-100%, в зоне конверсии в условиях конверсии, включающих температуру 340-500°C, давление от 100 кПа до 5 МПа и среднечасовую скорость подачи сырья 2-50 ч-1 в присутствии водорода для конверсии этилбензола с низкими потерями ксилола и получения изомеризованного продукта с более высоким, чем в сырье, содержанием, по меньшей мере, одного изомера ксилола.

2. Способ по п. 1, в котором объем открытых пор частиц составляет, по меньшей мере, 0,7 см3/грамм.

3. Способ по п.1, в котором внутреннюю часть частиц катализатора определяют как 50% внутреннего объема частиц катализатора.

4. Способ по п. 1, в котором катализатор имеет сферическую конфигурацию.

5. Способ по п. 3, в котором сферическая конфигурация катализатора включает характеристики капель в масле.

6. Способ по п. 1, в котором потери ксилола составляют менее 0,02% на % конверсии этилбензола.

7. Способ по п. 1, дополнительно включающий изомеризацию ксилола в последующей зоне изомеризации.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СЕЛЕКТИВНАЯ ИЗОМЕРИЗАЦИЯ КСИЛОЛОВ И КОНВЕРСИЯ ЭТИЛБЕНЗОЛА | 2000 |

|

RU2233260C2 |

| US 3909450 А, 30.09.1975 | |||

| СПОСОБ КАТАЛИТИЧЕСКОЙ ИЗОМЕРИЗАЦИИ НЕРАВНОВЕСНОЙ СМЕСИ C- АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2125977C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ИЗОМЕРИЗАЦИИ С*008-АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2094419C1 |

Авторы

Даты

2015-12-10—Публикация

2012-09-20—Подача